क्या आपने कभी इंजेक्शन मोल्डिंग से बनी वस्तुओं में सिकुड़न से निराशा महसूस की है? कई निर्माता इस समस्या का सामना करते हैं। इससे अंतिम उत्पाद की गुणवत्ता और आकार प्रभावित होता है।.

इंजेक्शन मोल्डिंग से बने उत्पादों में सिकुड़न को नियंत्रित करने के लिए प्रक्रिया सेटिंग्स को अनुकूलित करें, मोल्डों को फिर से डिजाइन करें या वैकल्पिक सामग्रियों का उपयोग करें, जिससे आयामी स्थिरता में वृद्धि हो और दोषों को प्रभावी ढंग से कम किया जा सके।.

ये शुरुआती सुझाव सिकुड़न को नियंत्रित करने के लिए एक अच्छी शुरुआत प्रदान करते हैं। प्रत्येक विधि का गहन अध्ययन करने से आपकी उत्पादन प्रक्रिया को बेहतर बनाने के लिए अतिरिक्त तकनीकें सामने आ सकती हैं। इस गहन विश्लेषण से संभवतः आपको अपनी विनिर्माण प्रक्रिया से उत्कृष्ट परिणाम प्राप्त होंगे।.

प्लास्टिक सामग्री बदलने से ढाले गए उत्पादों में सिकुड़न कम हो जाती है।.सत्य

विभिन्न प्रकार के प्लास्टिक के उपयोग से उनके अलग-अलग तापीय गुणों के कारण सिकुड़न प्रभावित हो सकती है।.

मोल्ड की संरचना को नजरअंदाज करने से सिकुड़न संबंधी समस्याओं पर कोई प्रभाव नहीं पड़ता है।.असत्य

मोल्ड का डिज़ाइन सामग्री के प्रवाह और शीतलन को प्रभावित करता है, जिससे सिकुड़न पर असर पड़ता है।.

- 1. इंजेक्शन मोल्डिंग में सिकुड़न को कैसे कम किया जा सकता है?

- 2. मोल्ड की संरचना में बदलाव करके सिकुड़न को कैसे कम किया जा सकता है?

- 3. सिकुड़न की समस्या से निपटने के लिए प्लास्टिक की सामग्री को कब बदलना चाहिए?

- 4. कूलिंग सिस्टम ऑप्टिमाइजेशन से सिकुड़न को नियंत्रित करने में कैसे मदद मिलती है?

- 5. निष्कर्ष

इंजेक्शन मोल्डिंग में सिकुड़न को कैसे कम किया जा सकता है?

क्या आपने कभी इंजेक्शन मोल्डिंग में सिकुड़न के कारण अपने सटीक डिजाइन के खराब होने की झुंझलाहट का अनुभव किया है?

इंजेक्शन मोल्डिंग में सिकुड़न को कम करने के लिए महत्वपूर्ण सेटिंग्स को समायोजित करना आवश्यक है। इनमें होल्डिंग प्रेशर, इंजेक्शन स्पीड, मेल्ट तापमान और मोल्ड तापमान शामिल हैं। मोल्ड की संरचना में सुधार किया जाना चाहिए। कम सिकुड़न वाली सामग्री का चयन उत्पाद की गुणवत्ता को बेहतर बनाने में सहायक होता है। यह चरण महत्वपूर्ण है।.

इंजेक्शन मोल्डिंग प्रक्रिया सेटिंग्स को समायोजित करें

पकड़ने का दबाव और समय बढ़ाएँ

अपने करियर के शुरुआती दौर में, उत्पादों का एक बैच मेरी उम्मीद से ज़्यादा सिकुड़ गया। होल्डिंग प्रेशर बहुत कम था। मैंने इसे इंजेक्शन प्रेशर के 50% से बढ़ाकर लगभग 60% कर दिया। कुछ सेकंड का अतिरिक्त समय देने से भी मदद मिली। इस छोटे से बदलाव से उत्पाद के आकार में काफी सुधार हुआ। यह एक मामूली समायोजन था, लेकिन इसका बड़ा प्रभाव पड़ा।.

इंजेक्शन की गति और पिघलने के तापमान को समायोजित करें

मुझे पहले लगा था कि तेज़ इंजेक्शन बेहतर होता है, लेकिन बाद में पता चला कि ऐसा नहीं है। इंजेक्शन की गति धीमी करने से पिघला हुआ पदार्थ कैविटी में आसानी से भर जाता है, जिससे दबाव में अंतर और सिकुड़न कम हो जाती है। पिघले हुए पदार्थ का तापमान थोड़ा भी मदद मिली, खासकर क्रिस्टलीय प्लास्टिक के लिए। इस संतुलन को समझने में मुझे कई बार कोशिश करनी पड़ी।

मोल्ड के तापमान को अनुकूलित करें

सांचे का तापमान महत्वपूर्ण है। अगर यह बहुत गर्म या बहुत ठंडा हो तो ठीक नहीं है। पतली दीवारों वाले सांचे के लिए, तापमान को 30°C से 40°C-50°C तक बढ़ाने से दक्षता कम किए बिना सिकुड़न को नियंत्रित किया जा सकता है। सही तापमान खोजने के लिए कई प्रयोग करने पड़े, जहां सब कुछ ठीक से काम करे।.

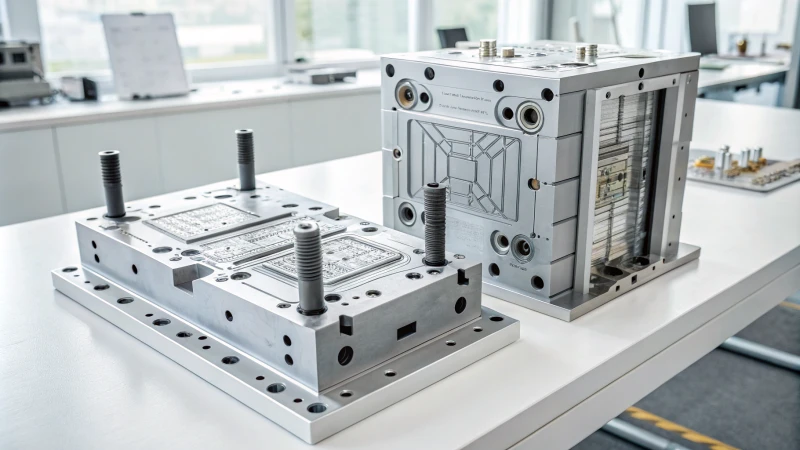

मोल्ड संरचना में संशोधन करें

गेट का आकार या संख्या बढ़ाएँ

मैंने एक कठिन हिस्से के लिए सांचे को फिर से डिजाइन किया, जिसमें गेट का आकार 0.8 मिमी से बढ़ाकर लगभग 1.2 मिमी कर दिया और बड़े खंडों के लिए अधिक गेट जोड़े, जिससे प्रवाह में नाटकीय रूप से सुधार हुआ, समान वितरण सुनिश्चित हुआ और सिकुड़न कम हुई।.

| पैरामीटर | प्रारंभिक सेटिंग | अनुकूलित सेटिंग |

|---|---|---|

| गेट व्यास | 0.8 मिमी | 1.2 मिमी |

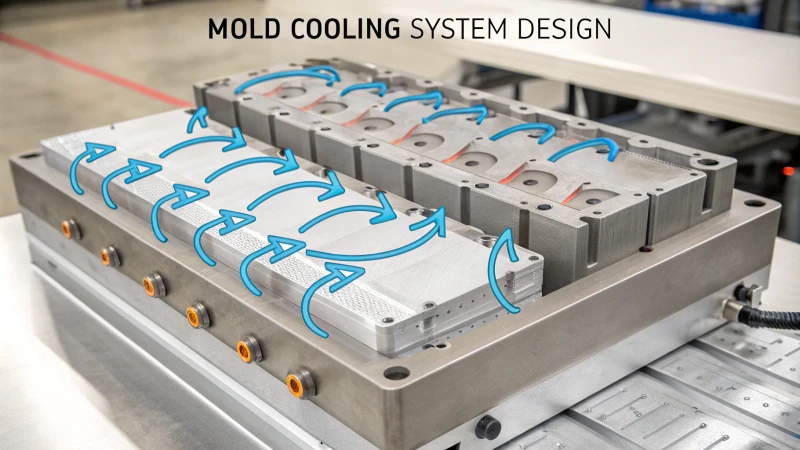

शीतलन प्रणाली को अनुकूलित करें

मेरे प्रोजेक्ट्स में असमान शीतलन एक समस्या थी। मैंने शीतलन चैनलों की संरचना में बदलाव किया और मोटी दीवारों वाले हिस्सों में उन्हें पास-पास कर दिया। कन्फॉर्मल कूलिंग टेक्नोलॉजी 2 ने सब कुछ एक समान रूप से ठंडा रखने और असमानताओं को कम करने में बहुत मदद की।

प्लास्टिक की सामग्री बदलें या फ़ॉर्मूला में बदलाव करें

कम सिकुड़न वाली सामग्री चुनें

सामग्री बदलना चुनौतीपूर्ण था, लेकिन कुछ विशिष्ट भागों के लिए पॉलीप्रोपाइलीन से पॉलीस्टाइरीन (पीएस) पर स्विच करने से सिकुड़न में काफी कमी आई। कभी-कभी, फिलर की मात्रा को समायोजित करना या कांच के मोतियों को जोड़ना निर्णायक साबित हुआ, जिससे सिकुड़न की चुनौतियों को सफलता में बदल दिया गया।.

इन बदलावों और कुछ प्रयोगों के साथ, सिकुड़न में काफी कमी आई, जिससे उत्पाद की गुणवत्ता में सुधार हुआ और साथ ही शिल्प में महारत हासिल करने की संतुष्टि भी मिली।.

दबाव बढ़ाने से सिकुड़न कम होती है।.सत्य

अधिक दबाव बनाए रखने से गुहा में अधिक प्लास्टिक प्रवेश कर पाता है, जिससे संकुचन कम हो जाता है।.

मोल्ड का तापमान कम होने से सिकुड़न बढ़ जाती है।.सत्य

मोल्ड का तापमान कम होने से शीतलन की प्रक्रिया तेज हो जाती है, जिससे सिकुड़न बढ़ जाती है।.

मोल्ड की संरचना में बदलाव करके सिकुड़न को कैसे कम किया जा सकता है?

क्या आपने कभी सोचा है कि सांचे के डिज़ाइन में एक छोटा सा बदलाव आपकी उत्पादन प्रक्रिया को पूरी तरह से बदल सकता है? आइए सिकुड़न को कम करने के पीछे छिपे रहस्य को जानें।.

मोल्ड की संरचना में बदलाव करके, जैसे कि गेट का आकार बढ़ाकर या कूलिंग सिस्टम को बेहतर बनाकर, सिकुड़न को प्रभावी ढंग से कम किया जा सकता है। इससे दबाव का वितरण अधिक एकसमान होता है और कूलिंग बेहतर होती है। उत्पादों की सटीकता और गुणवत्ता में सुधार होता है। बेहतर सटीकता वास्तव में महत्वपूर्ण है।.

मोल्ड संरचना में सरल परिवर्तन

मुझे याद है जब मैंने पहली बार मोल्ड संरचनाओं के साथ प्रयोग किया था। मैंने गेट के आकार के बारे में सोचते हुए कई घंटे बिताए। गेट का आकार या संख्या बढ़ाने से सब कुछ बदल गया। अधिक पिघला हुआ प्लास्टिक गुहा में भर गया, जिससे संकुचन की भरपाई प्रभावी ढंग से । इस बदलाव ने संकुचन की समस्या को हल कर दिया। यह वाकई कारगर साबित हुआ।

तालिका: गेट के आकार का संकुचन पर प्रभाव

| गेट का आकार (मिमी) | सिकुड़न पर प्रभाव |

|---|---|

| 0.8 | उच्च |

| 1.0 – 1.2 | कम किया हुआ |

शीतलन प्रणाली को अनुकूलित करना महत्वपूर्ण है। मेरे परीक्षणों के दौरान, मोल्ड में समान शीतलन सुनिश्चित करने से असमान संकुचन रुक गया, जो दोषों का कारण बन सकता है। अनुरूप शीतलन तकनीक का उपयोग करने से शीतलन चैनलों को उत्पाद के आकार के साथ संरेखित करने और एकरूपता में सुधार करने में काफी मदद मिली ।

शीतलन प्रणाली में परिवर्तन

शीतलन चैनलों की कार्यक्षमता की जाँच करना अत्यंत महत्वपूर्ण है। मोटे भागों के लिए, चैनलों का घनत्व जितना अधिक होगा, संकुचन में अंतर उतना ही कम होगा। चैनलों का व्यास इतना होना चाहिए कि उनमें पर्याप्त शीतलन क्षमता हो; यह बहुत आवश्यक है।.

डिजाइनरों को नई अनुरूप शीतलन प्रौद्योगिकियों का पता लगाना चाहिए क्योंकि ये प्रगति अधिक खोज करने 5 .

सामग्री का चयन

कम संकुचन दर वाली सामग्री का चयन करना एक अन्य विकल्प है। पॉलीप्रोपाइलीन से पॉलीस्टाइरीन में परिवर्तन करने से अलग-अलग गुणों के कारण संकुचन दर में काफी कमी आई।

कंपोजिट सामग्रियों में फिलर्स को संशोधित करने से संकुचन दर में अच्छा समायोजन हुआ, जो एक प्रभावी उपाय साबित हुआ।

प्रक्रिया मापदंडों में होने वाले इन परिवर्तनों को समझना अत्यंत महत्वपूर्ण है। इंजेक्शन की गति, पिघलने के तापमान और होल्डिंग दबाव को समायोजित करने से मोल्ड बदलने की प्रक्रिया बेहतर होती है और सिकुड़न को कम करने में काफी मदद मिलती है।.

गेट का आकार बढ़ाने से सिकुड़न कम होती है।.सत्य

एक बड़ा गेट अधिक प्लास्टिक को पिघलने देता है, जिससे सिकुड़न की भरपाई हो जाती है।.

पॉलीप्रोपाइलीन में पॉलीस्टाइरीन की तुलना में कम संकुचन होता है।.असत्य

पॉलीप्रोपाइलीन की तुलना में पॉलीस्टाइरीन की सिकुड़न दर कम होती है।.

सिकुड़न की समस्या से निपटने के लिए प्लास्टिक की सामग्री को कब बदलना चाहिए?

प्लास्टिक के पुर्जों में सिकुड़न उत्पादन लाइन को परेशान करने वाली एक अनदेखी समस्या प्रतीत होती है। यह समस्या प्रगति को बाधित कर सकती है। सही समय पर सामग्री बदलने से संभवतः इस समस्या का समाधान हो जाता है।.

यदि आपके मौजूदा प्लास्टिक आकार के हिसाब से सटीक नहीं हैं या बहुत अधिक सिकुड़ते हैं, तो अन्य प्लास्टिक का उपयोग करने पर विचार करें। पॉलीस्टाइरीन एक अच्छा विकल्प हो सकता है। यह सामग्री अक्सर कम सिकुड़ती है। इससे उत्पाद की गुणवत्ता स्थिर रखने में मदद मिलती है।.

सामग्री के संकुचन को समझना

कल्पना कीजिए कि आप किसी प्लास्टिक के पुर्जे को ठंडा होते हुए देख रहे हैं। यह गुब्बारे से हवा निकलने की तरह सिकुड़ता हुआ प्रतीत होता है। ऐसा इसलिए होता है क्योंकि ठंडा होने के दौरान सामग्री सिकुड़ती है, जिससे आपके उत्पाद का अंतिम आकार बदल सकता है।.

सामग्री के गुणों का मूल्यांकन

जब आपकी सामग्री का प्रदर्शन खराब हो, तो दूसरा विकल्प तलाशने का समय आ गया है। पॉलीप्रोपाइलीन (PP) के बारे में सोचें, जो बहुत सिकुड़ता है। यह रेत का महल बनाने जैसा लगता है जिस पर लहरें आ रही हों। पॉलीस्टाइरीन (PS) का उपयोग वास्तव में आपके लिए मददगार साबित हो सकता है।.

तुलना तालिका: सामान्य प्लास्टिक और उनकी सिकुड़न दरें

| सामग्री | सामान्य संकुचन (%) |

|---|---|

| पॉलीप्रोपाइलीन (पीपी) | 1.5 – 2.0 |

| पॉलीस्टाइनिन (पीएस) | 0.4 – 0.7 |

| पॉलीथीन (पीई) | 1.5 – 3.0 |

फॉर्मूलेशन को समायोजित करना

कंपोजिट पर काम शुरू करते समय, मैंने एक महत्वपूर्ण बात समझी: फिलर की मात्रा बदलने से सिकुड़न की समस्या वास्तव में कम हो जाती है। कम ऑर्गेनिक फाइबर का उपयोग करने या कुछ कांच के मोती मिलाने का प्रयास करें।.

प्रक्रिया अनुकूलन

इंजेक्शन मोल्डिंग सेटिंग्स को अनुकूलित करना । होल्डिंग प्रेशर, इंजेक्शन स्पीड या मोल्ड तापमान को समायोजित करने से सामग्री बदले बिना ही सिकुड़न की समस्या का समाधान हो सकता है।

सामग्री-विशिष्ट विचार

सभी प्लास्टिक गर्मी और दबाव के प्रति एक जैसा व्यवहार नहीं करते हैं:

- क्रिस्टलीय प्लास्टिक के लिए , समान क्रिस्टलीकरण के लिए पिघलने के तापमान को समायोजित करना महत्वपूर्ण था।

- अनाकार प्लास्टिक के लिए , शीतलन दर को स्थिर रखना बहुत महत्वपूर्ण है।

मोल्ड डिजाइन की भूमिका

नए मटेरियल चुनने से पहले अपने मोल्ड डिज़ाइन को ध्यान से देखें। गेट का आकार बड़ा करने या कूलिंग चैनलों को अनुकूलित करने जैसे छोटे-छोटे बदलाव भी सिकुड़न की समस्या को ठीक कर सकते हैं और पूरे मटेरियल को बदलने की आवश्यकता को टाल सकते हैं।.

इन कारकों पर विचार करने से आपको यह तय करने में मदद मिलती है कि सामग्री को कब बदलना है और कौन सा विकल्प वास्तव में आपकी उत्पादन प्रक्रिया 7। याद रखें, प्रत्येक समायोजन आपके काम को बेहतर बनाने में मदद करता है।

पॉलीप्रोपाइलीन में पॉलीस्टाइरीन की तुलना में अधिक संकुचन क्षमता होती है।.सत्य

पॉलीप्रोपाइलीन की सिकुड़न दर 1.5-2.0% है, जबकि पॉलीस्टाइरीन की 0.4-0.7% है।.

मोल्ड के डिजाइन में बदलाव करने से सिकुड़न की समस्या कम नहीं हो सकती।.असत्य

मोल्ड डिजाइन में बदलाव करके, जैसे कि गेट का आकार बदलकर, सिकुड़न की समस्याओं को हल किया जा सकता है।.

कूलिंग सिस्टम ऑप्टिमाइजेशन से सिकुड़न को नियंत्रित करने में कैसे मदद मिलती है?

क्या आपको कभी ऐसा लगा है कि एक छोटी सी बात भी किसी प्रोजेक्ट के नतीजे को पूरी तरह बदल सकती है? इंजेक्शन मोल्डिंग में कूलिंग सिस्टम के बारे में मेरी यही सोच है। कूलिंग सिस्टम एक अहम भूमिका निभाते हैं।.

इंजेक्शन मोल्डिंग में शीतलन प्रणाली को अनुकूलित करना संकुचन को प्रभावी ढंग से नियंत्रित करने के लिए महत्वपूर्ण है। एकसमान शीतलन आवश्यक है। निर्माता चैनलों की संरचना और घनत्व को समायोजित करते हैं। ये समायोजन संकुचन के विभिन्न स्तरों को कम करने में सहायक हो सकते हैं। इस प्रक्रिया से उच्च गुणवत्ता वाले, दोषरहित उत्पाद प्राप्त होते हैं।.

कूलिंग सिस्टम ऑप्टिमाइजेशन को समझना

जब मैंने इंजेक्शन मोल्डिंग के बारे में सीखना शुरू किया, तो मुझे जल्दी ही एहसास हुआ कि कूलिंग सिस्टम का ऑप्टिमाइजेशन सिकुड़न से निपटने के तरीके को पूरी तरह बदल देता है। मोल्ड किए गए पुर्जे ठंडे होकर सिकुड़ते हैं, और इस सिकुड़न से आकार में त्रुटियां आ जाती हैं, जो कोई नहीं चाहता। कूलिंग सिस्टम का काम इस सिकुड़न को समान रूप से होने देना है।

शीतलन प्रणाली के अनुकूलन के प्रमुख पहलू:

-

समान तापमान वितरण:

उन पलों की कल्पना कीजिए जब आप सब कुछ एकदम सही चाहते हैं। यही इस सांचे का उद्देश्य है। सांचे में समान तापमान सुनिश्चित करने से अलग-अलग स्थानों पर असमान संकुचन को रोका जा सकता है। शीतलन चैनल 8 सांचे के हर महत्वपूर्ण भाग को कवर करना चाहिए। -

चैनल घनत्व और लेआउट:

यह कमरे में सबसे आरामदायक स्थिति के लिए फर्नीचर व्यवस्थित करने जैसा है। मोटे हिस्सों के लिए, अधिक चैनल जोड़ने से शीतलन की गति बढ़ती है और सिकुड़न में अंतर कम होता है। लेकिन ध्यान रखें - पतले क्षेत्रों में बहुत अधिक चैनल न लगाएं।कारकों पतली दीवारों वाले उत्पाद मोटी दीवारों वाले उत्पाद मोल्ड तापमान उच्च मध्यम चैनल घनत्व निचला उच्च -

कन्फॉर्मल कूलिंग तकनीक:

यह आधुनिक तकनीक सूट को बिल्कुल सटीक रूप से सिलने की तरह है। यह कूलिंग चैनलों को उत्पाद के आकार के अनुरूप ढालती है, जिससे चक्र का समय कम होता है और एकरूपता में सुधार होता है। कन्फॉर्मल कूलिंग तकनीक का , निर्माता सिकुड़न से संबंधित दोषों को काफी हद तक कम कर सकते हैं।

व्यावहारिक समायोजन

कूलिंग ऑप्टिमाइजेशन का प्रभावी ढंग से उपयोग करने के लिए, प्रक्रिया सेटिंग्स को समायोजित करना महत्वपूर्ण है:

-

इंजेक्शन की गति और पिघलने का तापमान:

इन्हें समायोजित करना किसी रेसिपी को परिपूर्ण बनाने जैसा है। बहुत अधिक या बहुत कम होने से संतुलन बिगड़ जाता है। उचित समायोजन से कैविटी को सुचारू रूप से भरने में मदद मिलती है, जिससे सिकुड़न कम होती है। उच्च पिघलने के तापमान के बिना इसे संतुलित करना अत्यंत महत्वपूर्ण है। -

दबाव और समय बनाए रखना:

इन्हें बढ़ाने से पिघले हुए पदार्थ की मात्रा बढ़ जाती है और गुहा में अधिक पदार्थ भर जाता है, जिससे ठंडा होने के दौरान आयतन में होने वाली कमी की भरपाई हो जाती है—जैसे किसी पौधे को सही मात्रा में पानी देना। उत्पाद के आधार पर धीरे-धीरे बदलाव करना शायद सबसे अच्छा तरीका है।

अधिक जानकारी के लिए, इंजेक्शन गति के प्रभावों 10 और पिघलने के तापमान नियंत्रण 11 सहायक हो सकता है। इन तत्वों को अनुकूलित करके, हम तेज़ उत्पादन और उच्च गुणवत्ता के बीच संतुलन स्थापित कर सकते हैं, जिससे संकुचन की समस्या का सीधा समाधान हो सके।

एकसमान शीतलन से संकुचन में भिन्नता कम हो जाती है।.सत्य

तापमान का समान वितरण स्थानीय संकुचन अंतर को कम करता है।.

अनुरूप शीतलन से चक्र समय बढ़ जाता है।.असत्य

अनुरूप शीतलन एकरूपता को बढ़ाकर चक्र समय को कम करता है।.

निष्कर्ष

इंजेक्शन मोल्डिंग द्वारा निर्मित उत्पादों में सिकुड़न के प्रभावी प्रबंधन में प्रक्रिया मापदंडों को समायोजित करना, मोल्ड डिजाइन को अनुकूलित करना और उत्पाद की गुणवत्ता और सटीकता को बढ़ाने के लिए कम सिकुड़न वाली सामग्रियों का चयन करना शामिल है।.

-

पिघलने के तापमान को समायोजित करने से एकसमान क्रिस्टलीकरण सुनिश्चित होता है, जिससे सिकुड़न कम होती है और उत्पाद की गुणवत्ता बढ़ती है।. ↩

-

अनुरूप शीतलन से शीतलन की एकरूपता में सुधार होता है, जिससे ढाले गए उत्पादों में संकुचन की असमानताएं कम हो जाती हैं।. ↩

-

जानिए कि गेट के अलग-अलग आकार दबाव वितरण को कैसे प्रभावित करते हैं और ढाले गए उत्पादों में सिकुड़न को कैसे कम करते हैं।. ↩

-

जानिए कैसे अनुरूप शीतलन इंजेक्शन मोल्डिंग में एकरूपता को बढ़ाता है और सिकुड़न को कम करता है।. ↩

-

मोल्ड के प्रदर्शन को बेहतर बनाने और दोषों को कम करने वाली अत्याधुनिक शीतलन विधियों का पता लगाएं।. ↩

-

इंजेक्शन मोल्डिंग मापदंडों को अनुकूलित करने के विस्तृत तरीके सीखें, जिससे सामग्री बदलने की आवश्यकता कम हो सकती है।. ↩

-

उत्पादन प्रक्रियाओं को बेहतर बनाने की रणनीतियों का पता लगाएं जो सामग्रियों को बदले बिना सिकुड़न को कम कर सकती हैं।. ↩

-

मोल्ड में तापमान का समान वितरण सुनिश्चित करने के लिए प्रभावी कूलिंग चैनल डिजाइन करना सीखें।. ↩

-

जानिए कैसे अनुरूप शीतलन तकनीक चक्र समय को कम करती है और शीतलन की एकरूपता में सुधार करती है।. ↩

-

समझें कि इंजेक्शन की गति को समायोजित करके मोल्ड किए गए उत्पादों में सिकुड़न को कैसे कम किया जा सकता है।. ↩

-

पिघलने के तापमान को नियंत्रित करने से उत्पाद की गुणवत्ता और सिकुड़न पर कैसे प्रभाव पड़ता है, इसका पता लगाएं।. ↩