क्या आपने कभी शॉर्ट शॉट्स के कारण अपने वर्कफ़्लो में आने वाली रुकावटों का अनुभव किया है? इंजेक्शन मोल्डिंग में यह एक आम समस्या है, लेकिन शुक्र है कि इससे निपटने के कुछ आजमाए हुए तरीके मौजूद हैं।.

इंजेक्शन मोल्डिंग में शॉर्ट शॉट्स की समस्या को ठीक करने के लिए, प्लास्टिक की मेल्ट फ्लो रेट ( एमएफआर ) का मूल्यांकन करें, मोल्ड डिजाइन में सुधार करें और प्रभावी परिणामों के लिए मोल्डिंग प्रक्रिया सेटिंग्स को समायोजित करें।

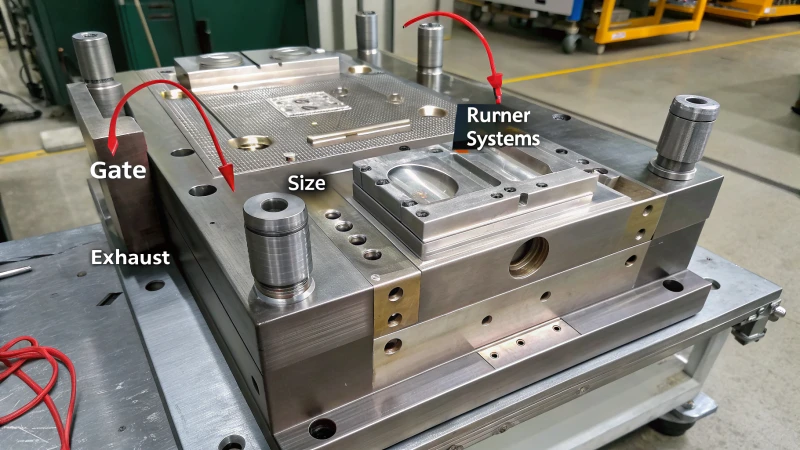

मुझे याद है जब पहली बार मेरा सामना शॉर्ट शॉट्स से हुआ था—यह ट्रायल और एरर का एक बुरा सपना था। जैसे-जैसे मैंने गहराई से जाना, मुझे सामग्रियों को समझने का महत्व समझ में आया। उदाहरण के लिए, मेल्ट फ्लो रेट को समायोजित करना या उच्च MFR बहुत बड़ा फर्क ला सकता है। और मोल्ड डिज़ाइन को ऑप्टिमाइज़ करना भी उतना ही महत्वपूर्ण है। गेट का आकार बढ़ाना और रनर सिस्टम में सुधार करना मेरे लिए गेम चेंजर साबित हुआ। इसके अलावा, इंजेक्शन प्रेशर और मोल्ड तापमान के साथ प्रयोग करने से मुझे दोषों को कम करने के लिए आवश्यक नियंत्रण मिला। इस अनुभव ने मुझे सिखाया कि कभी-कभी, थोड़ा सा बदलाव भी उत्पादन क्षमता में बड़े सुधार ला सकता है।

मोल्ड डिजाइन को अनुकूलित करने से शॉर्ट शॉट्स की संख्या कम हो जाती है।.सत्य

बेहतर मोल्ड डिजाइन से कैविटी का पूर्ण रूप से भरना सुनिश्चित होता है।.

पिघले हुए पदार्थ के प्रवाह की दर को नजरअंदाज करने से शॉर्ट शॉट्स की समस्या हल हो जाती है।.असत्य

पिघलने की प्रवाह दर इस बात को प्रभावित करती है कि प्लास्टिक सांचे को कितनी अच्छी तरह भरता है।.

- 1. प्लास्टिक सामग्री के गुण शॉर्ट शॉट्स को कैसे प्रभावित करते हैं?

- 2. मोल्ड डिजाइन में बदलाव करके शॉर्ट शॉट्स को कैसे रोका जा सकता है?

- 3. इंजेक्शन मोल्डिंग प्रक्रिया के मापदंडों को कैसे अनुकूलित किया जा सकता है?

- 4. शॉर्ट शॉट्स से बचने के लिए मोल्ड के तापमान को नियंत्रित करना इतना महत्वपूर्ण क्यों है?

- 5. योजक पदार्थ सामग्री के प्रवाह को कैसे बढ़ाते हैं?

- 6. निष्कर्ष

प्लास्टिक सामग्री के गुण शॉर्ट शॉट्स को कैसे प्रभावित करते हैं?

क्या आपने कभी सोचा है कि कुछ इंजेक्शन मोल्ड ठीक से क्यों नहीं भरते? आइए जानें कि प्लास्टिक सामग्री के गुण आपकी मोल्डिंग प्रक्रिया को कैसे सफल या असफल बना सकते हैं।.

इंजेक्शन मोल्डिंग में शॉर्ट शॉट्स को रोकने के लिए प्लास्टिक सामग्री के गुणधर्म, जैसे कि मेल्ट फ्लो रेट और तापमान संवेदनशीलता, महत्वपूर्ण हैं। उच्च एमएफआर और सटीक तापमान नियंत्रण प्लास्टिक प्रवाह को बढ़ाते हैं, जिससे दोष कम से कम होते हैं।

पिघल प्रवाह दर ( एमएफआर )

मेल्ट फ्लो रेट ( एमएफआर ) को पैनकेक पर सिरप की तरह समझें—इसे बिल्कुल सही तरीके से फैलना चाहिए। कम एमएफआर ठंडे सिरप की तरह होता है; यह अच्छी तरह से नहीं बहता, जिससे वे परेशान करने वाले शॉर्ट शॉट्स बनते हैं। मैंने भी ऐसे पदार्थों के साथ कई बार निराशा का सामना किया है जो सहयोग नहीं करते। ज़रा कल्पना कीजिए: देर रात तक काम करते हुए किसी जिद्दी कंपोजिट को बेहतर ढंग से प्रवाहित करने की कोशिश करना, या तो उच्च एमएफआर वाले विकल्प पर स्विच करके या उसके प्री-ट्रीटमेंट, जैसे सुखाने, में बदलाव करके।

इंजेक्शन मोल्डिंग प्रक्रिया के दौरान किसी पदार्थ की प्रवाह क्षमता निर्धारित करने में मेल्ट फ्लो रेट ( एमएफआर । कम एमएफआर खराब प्रवाह को दर्शाता है, जिससे शॉर्ट शॉट्स हो सकते हैं। उदाहरण के लिए, अत्यधिक भरे हुए कंपोजिट में अक्सर कम एमएफआर । ऐसे पदार्थों को उच्च एमएफआर या प्रवाह को बेहतर बनाने के लिए सुखाने की विधियों से पूर्व-उपचार करने पर विचार करें।

तापमान संवेदनशीलता

क्या आपने कभी गौर किया है कि कुछ प्लास्टिक नखरे दिखाते हैं, उन्हें सही तापमान की ही ज़रूरत होती है? उदाहरण के लिए, पॉलीकार्बोनेट को बहुत ज़्यादा गर्मी की ज़रूरत होती है ताकि वह जल्दी पक न जाए। मुझे एक प्रोजेक्ट याद है जिसमें हमें तापमान पर बारीकी से नज़र रखनी पड़ती थी, यह सुनिश्चित करते हुए कि वह एक आदर्श सीमा के भीतर रहे, ठीक वैसे ही जैसे एक परफेक्ट सूफ़ले पकाया जाता है।.

कुछ प्लास्टिक, जैसे पॉलीकार्बोनेट (पीसी), इष्टतम प्रवाह के लिए विशिष्ट तापमान सीमा की आवश्यकता होती है। अपर्याप्त तापमान नियंत्रण से शॉर्ट शॉट्स हो सकते हैं। सामग्री को उसकी प्रसंस्करण तापमान सीमा के भीतर रखना उसके प्रवाह गुणों को बनाए रखने के लिए अत्यंत महत्वपूर्ण है।.

| सामग्री | इष्टतम तापमान |

|---|---|

| पॉलीकार्बोनेट | उच्च |

| polystyrene | 30° सेल्सियस से 50° सेल्सियस |

सामग्री निर्माण अनुकूलन

चिकनाई या प्लास्टिकराइज़र मिलाना किसी पदार्थ को स्पा ट्रीटमेंट देने जैसा है—इससे उसकी प्रवाह क्षमता बढ़ जाती है। मैंने एक बार पॉलीफॉर्मेल्डिहाइड (पीओएम) के साथ प्रयोग किया था, जिसमें मैंने सही मात्रा में चिकनाई मिलाकर उसे हर कोने में आसानी से पिघलाया था। लेकिन सावधान रहें, ज़रूरत से ज़्यादा देखभाल करने से अन्य महत्वपूर्ण गुण बदल सकते हैं।.

लुब्रिकेंट या प्लास्टिसाइज़र मिलाकर फॉर्मूलेशन को बेहतर बनाने से प्रवाह क्षमता में सुधार हो सकता है। उदाहरण के लिए, पॉलीफॉर्मेल्डिहाइड (पीओएम) में लुब्रिकेंट मिलाने से इसकी मेल्ट विस्कोसिटी कम हो जाती है, जिससे कैविटी भरना आसान हो जाता है और शॉर्ट शॉट्स कम हो जाते हैं। हालांकि, अत्यधिक मात्रा में एडिटिव्स मिलाने से उत्पाद के अन्य गुणों पर नकारात्मक प्रभाव पड़ सकता है।.

व्यावहारिक अनुप्रयोगों

असल दुनिया में, यह सब संतुलन का खेल है—जैसे किसी पतली रस्सी पर चलना। इंजेक्शन की गति बढ़ाने से कुछ मामलों में मदद मिली, लेकिन इससे पिघले हुए पदार्थ के बाहर निकलने जैसी चुनौतियाँ भी सामने आईं। इसी तरह, उच्च इंजेक्शन दबाव से गुहाएँ बेहतर ढंग से भर गईं, लेकिन इससे उड़ने वाले किनारों के बनने का खतरा भी बढ़ गया।.

व्यवहार में, इन गुणों को समायोजित करने के लिए एक नाजुक संतुलन की आवश्यकता होती है। उदाहरण के लिए, इंजेक्शन की गति को 2 गुना से मदद मिल सकती है, लेकिन पिघले हुए पदार्थ के बाहर निकलने जैसी खामियों से बचना बेहद ज़रूरी है। इसी तरह, उच्च इंजेक्शन दबाव गुहा भरने में सहायक हो सकता है, लेकिन इससे उड़ने वाले किनारों जैसी अन्य समस्याएं उत्पन्न हो सकती हैं।

इन कारकों को प्रभावी ढंग से प्रबंधित करने से आपकी उत्पादन प्रक्रिया में बदलाव आ सकता है, जिससे शॉर्ट शॉट्स कम होंगे और उत्पाद की गुणवत्ता में सुधार होगा। यह कुछ हद तक एक जटिल नृत्य में महारत हासिल करने जैसा है, जहाँ हर कदम मायने रखता है। प्रत्येक पहलू को समझकर और उसमें समायोजन करके, आप अपनी इंजेक्शन मोल्डिंग प्रक्रिया को सही मायने में अनुकूलित कर सकते हैं, जिससे यह सुनिश्चित होगा कि आपके उत्पाद हर बार बिल्कुल सही बनें।.

प्लास्टिक में कम एमएफआर के कारण शॉर्ट शॉट्स की संख्या अधिक होती है।.सत्य

कम एमएफआर खराब प्रवाह का संकेत देता है, जिससे शॉर्ट शॉट की संभावना बढ़ जाती है।.

पीओएम में स्नेहक मिलाने से इसकी गलनांक श्यानता बढ़ जाती है।.असत्य

स्नेहक पदार्थ पिघले हुए पदार्थ की चिपचिपाहट को कम करते हैं, जिससे प्रवाह क्षमता में सुधार होता है और शॉर्ट शॉट्स की समस्या कम हो जाती है।.

मोल्ड डिजाइन में बदलाव करके शॉर्ट शॉट्स को कैसे रोका जा सकता है?

क्या आपने कभी अधूरे मोल्ड फिलिंग से होने वाली निराशा का अनुभव किया है? मैंने भी ऐसा किया है, लेकिन घबराइए नहीं—मेरे पास कुछ व्यावहारिक सुझाव हैं जो इंजेक्शन मोल्डिंग प्रक्रिया में होने वाली उन छोटी-मोटी समस्याओं को रोकने में मदद कर सकते हैं।.

गेट के आकार और स्थान को समायोजित करके, रनर सिस्टम को बेहतर बनाकर, और प्लास्टिक के प्रवाह को सुधारने और अपूर्ण भराई को कम करने के लिए मोल्ड निकास डिजाइन को परिष्कृत करके शॉर्ट शॉट्स को रोकें।.

गेट डिज़ाइन की भूमिका को समझना

गेट साइज ऑप्टिमाइजेशन:

मुझे याद है जब मुझे पहली बार गेट के आकार के प्रभाव का एहसास हुआ था। यह सचमुच बाढ़ का द्वार खोलने जैसा था! एक पिन पॉइंट गेट को 0.5 मिमी से 0.8 मिमी तक बढ़ाने पर, मैंने प्रवाह में ज़बरदस्त सुधार देखा। यह प्लास्टिक को पिघलाने के लिए एक एक्सप्रेस लेन देने जैसा था।.

| गेट पैरामीटर | पहले | बाद |

|---|---|---|

| आकार (मिमी) | 0.5 | 0.8 |

गेट की स्थिति में समायोजन:

क्या आपने कभी पतली गर्दन वाली बोतल में पानी डालने की कोशिश की है? गेट्स के गलत तरीके से लगे होने पर ऐसा ही महसूस होता है। मैंने पतली दीवारों वाले हिस्सों के पास गेट्स लगाना सीखा है ताकि पानी का बहाव एक समान हो, खासकर जटिल आकृतियों में।.

धावक प्रणालियों को बेहतर बनाना

रनर व्यास में वृद्धि:

एक बार मुझे एक जिद्दी मोल्ड से जूझना पड़ा, और फिर पता चला कि रनर का व्यास 4 मिमी से बढ़ाकर 6 मिमी करने से ही सारा फर्क पड़ गया। यह एक बगीचे की नली को आग बुझाने वाली नली में अपग्रेड करने जैसा है—पानी का बहाव ज़्यादा सहज और तेज़ हो जाता है।.

सतह पॉलिशिंग:

रनर को पॉलिश करना थकाऊ लग सकता है, लेकिन यकीन मानिए, इसके परिणाम बहुत अच्छे होते हैं। चिकनी सतहें घर्षण को कम करती हैं, जिससे पिघला हुआ धातु एक सुचारू रूप से चलने वाली मशीन की तरह प्रवाहित होता है—खासकर गर्म रनर सिस्टम में।.

मोल्ड निकास डिजाइन में सुधार

निकास स्लॉट कार्यान्वयन:

मैंने अनगिनत बार देखा है कि सांचों में फंसी हवा से कितनी परेशानी होती है। पार्टिंग सतहों पर 0.02 – 0.05 मिमी के एग्जॉस्ट स्लॉट लगाने से हवा आसानी से बाहर निकल जाती है। यह सांचे को ताजी हवा देने जैसा है।.

| निकास विशेषता | विवरण |

|---|---|

| स्लॉट की गहराई (मिमी) | 0.02 – 0.05 |

| प्लेसमेंट | विभाजन सतह |

| सामग्री संबंधी विचार | वायु पारगम्य इस्पात |

भौतिक पहलू:

सामग्री के गुणों को समझना । एक बार, मैंने कम एमएफआर वाली सामग्री को अधिक तरलता वाली सामग्री से बदल दिया और मोल्ड भरने में ज़मीन-आसमान का फर्क आ गया।

इंजेक्शन मोल्डिंग प्रक्रिया:

इंजेक्शन प्रेशर और के बीच संतुलन बनाना मुश्किल है। मैंने यह अनुभव किया है कि बहुत अधिक प्रेशर से खराबी आ सकती है, जबकि बहुत कम प्रेशर से कैविटी पूरी तरह नहीं भरती। सही संतुलन खोजना बेहद ज़रूरी है।

मोल्ड तापमान नियंत्रण:

पीएस जैसी सामग्रियों के लिए, मोल्ड का तापमान 30°C से बढ़ाकर 50°C करने से मुझे अद्भुत परिणाम मिले, जिससे पिघले हुए पदार्थ का प्रवाह बेहतर हुआ और शॉर्ट शॉट्स में नाटकीय रूप से कमी आई।.

इन तत्वों को रणनीतिक रूप से संबोधित करके, आप अपनी इंजेक्शन मोल्डिंग प्रक्रियाओं में शॉर्ट शॉट्स को प्रभावी ढंग से कम कर सकते हैं, जैसा कि मैंने अपने अनुभव में किया है।.

गेट का आकार बढ़ाने से शॉर्ट शॉट्स कम हो जाते हैं।.सत्य

बड़े गेट प्लास्टिक के प्रवाह को बढ़ाते हैं, जिससे शॉर्ट शॉट का खतरा कम हो जाता है।.

मोटे रनर पिघलने के प्रतिरोध को बढ़ाते हैं।.असत्य

मोटी परतें प्रतिरोध को कम करती हैं, जिससे पिघले हुए पदार्थ का वितरण बेहतर होता है।.

इंजेक्शन मोल्डिंग प्रक्रिया के मापदंडों को कैसे अनुकूलित किया जा सकता है?

क्या आपने कभी सोचा है कि कुछ उत्पाद एकदम सही बनते हैं जबकि अन्य में कुछ परेशान करने वाली खामियां रह जाती हैं? मैंने भी ऐसा अनुभव किया है, इंजेक्शन मोल्डिंग की सेटिंग्स में थोड़ा सा बदलाव करने से कमाल हो सकता है!

इंजेक्शन मोल्डिंग को अनुकूलित करने के लिए, उत्पाद की गुणवत्ता और दक्षता बढ़ाने के लिए सामग्री के गुणों और मोल्ड डिजाइन पर ध्यान केंद्रित करते हुए, मेल्ट फ्लो रेट, गेट साइज और इंजेक्शन स्पीड को समायोजित करें।.

सामग्री के गुणों को समझना

इंजेक्शन मोल्डिंग के शुरुआती दिनों में, मैंने यह बात बहुत मुश्किल से सीखी कि सामग्री के गुणों को - कितना ज़रूरी है। एक बार मैं एक कंपोजिट सामग्री पर काम कर रहा था और शॉर्ट शॉट्स की समस्या से जूझ रहा था। पता चला कि मेल्ट फ्लो रेट ( MFR ) बहुत कम था। कुछ खोजबीन और प्रयोगों के बाद, मुझे पता चला कि सामग्री को पहले से उपचारित करना—जैसे उसे सुखाना—बहुत बड़ा फर्क ला सकता है, खासकर नायलॉन जैसी नमी के प्रति संवेदनशील सामग्रियों के लिए।

तापमान संवेदनशीलता एक और पहलू है जिस पर मैं विशेष ध्यान देता हूँ। मैंने देखा है कि पॉलीकार्बोनेट जैसी सामग्रियों को सुचारू रूप से बहने के लिए उच्च तापमान की आवश्यकता होती है; अन्यथा, भराई अधूरी रह जाती है। ये सूक्ष्म अंतर ही मुझे हमेशा सतर्क रखते हैं और सही तापमान सीमा के भीतर रहने के लिए प्रेरित करते हैं।.

मोल्ड डिज़ाइन को बेहतर बनाना

गेट डिजाइन

- आकार और स्थान: यदि गेट का आकार अपर्याप्त प्रवाह को रोकने के लिए बहुत छोटा है, तो उसका आकार बढ़ाएँ। गेट को रणनीतिक रूप से स्थापित करना भी महत्वपूर्ण है; इस मामले में, इसे पतले हिस्सों के पास रखने से अद्भुत परिणाम प्राप्त हुए।

रनर सिस्टम

- व्यास और सतह की गुणवत्ता: रनर सिस्टम को अनुकूलित करना किसी इंजन को बारीक ट्यून करने जैसा हो सकता है। मैंने पाया है कि मोटे रनर प्रतिरोध को काफी हद तक कम कर सकते हैं, जिससे पिघले हुए पदार्थ का प्रवाह सुगम हो जाता है। इन रनरों को और पॉलिश करने से घर्षण कम होता है और ऊष्मा स्थानांतरण बेहतर होता है।

| पहलू | अनुकूलन रणनीति |

|---|---|

| गेट का आकार | पिघले हुए पदार्थ के बेहतर प्रवाह के लिए व्यास बढ़ाएँ |

| रनर व्यास | प्रतिरोध को कम करने के लिए मोटे रनर का उपयोग करें |

| रनर सतह की गुणवत्ता | घर्षण को कम करने और ऊष्मा स्थानांतरण को बेहतर बनाने के लिए पॉलिश करें। |

प्रक्रिया मापदंडों को समायोजित करना

इंजेक्शन दबाव और गति

इंजेक्शन के दबाव और गति को संतुलित करना किसी नाजुक काम जैसा हो सकता है। बहुत अधिक दबाव से किनारों के उड़ने जैसी खामियों का खतरा रहता है। लेकिन सही मात्रा में दबाव से उन खाली जगहों को जल्दी और प्रभावी ढंग से भरा जा सकता है। मुझे याद है जब हमने एक प्रोजेक्ट में दबाव 50MPa से बढ़ाकर 70MPa किया था—खामियों पर नज़र रखना बहुत तनावपूर्ण था, लेकिन जब सब कुछ ठीक हो गया तो बेहद संतोषजनक अनुभव रहा।.

मोल्ड तापमान नियंत्रण

मोल्ड का तापमान बढ़ाना मेरे लिए बहुत कारगर साबित हुआ है, खासकर पॉलीस्टाइरीन जैसी सामग्रियों के लिए जिनमें प्रवाह में समस्या होती है। यह आश्चर्यजनक है कि तापमान में एक छोटा सा बदलाव कैविटी की फिलिंग क्वालिटी को कितना बदल सकता है, जिससे शॉर्ट शॉट्स जैसी समस्याएं कम हो जाती हैं।.

एग्जॉस्ट डिजाइन का महत्व

मैंने प्रयोग और त्रुटि के माध्यम से उचित निकास डिजाइन के महत्व को सीखा है। पर्याप्त वेंटिलेशन के बिना, हवा का फंसना गंभीर समस्याएं पैदा कर सकता है। रणनीतिक स्थानों पर निकास स्लॉट लगाना या वायु-पारगम्य सामग्री का उपयोग करना मोल्डिंग प्रक्रिया के दौरान निर्बाध वायु प्रवाह सुनिश्चित करता है ।

प्रत्येक परियोजना के साथ, मैं इन मापदंडों को परिष्कृत करने के नए तरीके खोजता हूं, और हमेशा इंजेक्शन मोल्डिंग के अपने प्रयासों में बेहतर दक्षता और गुणवत्ता प्राप्त करने का लक्ष्य रखता हूं।.

गेट का आकार बढ़ाने से इंजेक्शन मोल्डिंग में पिघले हुए पदार्थ का प्रवाह बेहतर होता है।.सत्य

बड़े गेट पिघले हुए पदार्थ के बेहतर वितरण की अनुमति देते हैं, जिससे प्रवाह में सुधार होता है।.

मोल्ड का तापमान अधिक होने से पॉलीस्टाइरीन में शॉर्ट शॉट्स की समस्या कम हो जाती है।.सत्य

तापमान बढ़ने से पिघलने का वितरण बेहतर होता है, जिससे शॉर्ट शॉट्स कम हो जाते हैं।.

शॉर्ट शॉट्स से बचने के लिए मोल्ड के तापमान को नियंत्रित करना इतना महत्वपूर्ण क्यों है?

कल्पना कीजिए कि किसी उत्पाद को बनाने में अपना समय और मेहनत लगाने के बाद, तापमान नियंत्रण जैसी सरल सी चीज के कारण उसमें खामी पाए जाने पर कितनी निराशा होती है।.

इंजेक्शन मोल्डिंग में सामग्री की प्रवाह क्षमता बनाए रखने, मोल्ड में एकसमान फिलिंग सुनिश्चित करने और चिपचिपाहट को स्थिर रखने के लिए मोल्ड के तापमान को नियंत्रित करना महत्वपूर्ण है, जिससे शॉर्ट शॉट्स का खतरा कम हो जाता है।.

पदार्थ की प्रवाह क्षमता में साँचे के तापमान की भूमिका

मुझे अपने करियर के शुरुआती दिन याद हैं जब मैंने मोल्ड के तापमान के महत्व को नज़रअंदाज़ कर दिया था। मुझे लगा कि यह बस एक मामूली बात है। लेकिन मैं कितना गलत था! मैंने जल्दी ही सीख लिया कि मोल्ड का तापमान सामग्री के प्रवाह को प्रभावित करता है। जब तापमान बिल्कुल सही होता है, तो पॉलीस्टायरीन जैसी सामग्री मोल्ड के हर कोने में आसानी से समा जाती है, जिससे शॉर्ट शॉट्स की समस्या कम हो जाती है।.

उदाहरण के लिए, एक बार जब मैंने एक प्रोजेक्ट पर मोल्ड का तापमान 30°C से बढ़ाकर 50°C कर दिया, तो प्रवाह क्षमता में उल्लेखनीय सुधार हुआ, मानो ज़मीन-आसमान का फर्क आ गया हो। इस छोटे से बदलाव ने उन परेशान करने वाली शॉर्ट शॉट समस्याओं को रोकने में बड़ा अंतर पैदा कर दिया ।

सामग्री के गुणों पर प्रभाव

हर पदार्थ की अपनी कुछ खासियतें होती हैं, और पॉलीकार्बोनेट भी उन्हीं पदार्थों में से एक है जिसे सही ढंग से काम करने के लिए थोड़ी अधिक गर्मी की आवश्यकता होती है। मैंने देखा है कि कैसे उच्च तापमान पर यह बिना किसी रुकावट के जटिल आकृतियों में आसानी से ढल जाता है।.

पिघलने की प्रवाह दर ( एमएफआर ) एक और महत्वपूर्ण कारक है जिस पर नज़र रखनी चाहिए। मैंने पाया है कि मोल्ड के तापमान को समायोजित करने या यहाँ तक कि थोड़ी मात्रा में स्नेहक मिलाने से भी कम एमएफआर ।

मोल्ड डिजाइन संबंधी विचार

इस खेल में तापमान ही एकमात्र कारक नहीं है। गेट का डिज़ाइन और रनर सिस्टम भी उतने ही महत्वपूर्ण हैं। मैंने शुरुआत में ही सीख लिया था कि कभी-कभी पिघले हुए पदार्थ के प्रवाह को बेहतर बनाने के लिए उन्हें थोड़ा पॉलिश करना या उनके आकार में थोड़ा बदलाव करना आवश्यक होता है।.

यहां एक सरल तालिका है जो डिजाइन के पहलुओं को संक्षेप में प्रस्तुत करती है:

| डिज़ाइन पहलू | सिफारिश |

|---|---|

| गेट का आकार | व्यास बढ़ाएँ |

| रनर व्यास | पॉलिश की हुई सतहें |

ये समायोजन, मोल्ड तापमान नियंत्रण के साथ मिलकर, कुशल पिघल वितरण 8 ।

मोल्ड के तापमान को अनुकूलित करने के लिए व्यावहारिक सुझाव

मेरे अनुभव के अनुसार, मोल्ड तापमान नियंत्रक का उपयोग करना बहुत फायदेमंद होता है। ये तापमान को स्थिर रखते हैं, जिससे सब कुछ सुचारू रूप से चलता है। मैं तापमान को प्रभावित करने वाले पर्यावरणीय कारकों पर भी नज़र रखता हूँ।.

इन तत्वों को समझने से मुझे दोषों को कम करने और उत्पाद की गुणवत्ता बढ़ाने में मदद मिली है। बेहतर जानकारी के लिए विभिन्न मोल्ड तापमान नियंत्रक विकल्पों का

मोल्ड का तापमान बढ़ाने से सामग्री की प्रवाह क्षमता में सुधार होता है।.सत्य

मोल्ड का तापमान बढ़ने से प्लास्टिक की चिपचिपाहट कम हो जाती है, जिससे उसका प्रवाह बेहतर हो जाता है।.

अच्छी तरलता के लिए पॉलीकार्बोनेट को कम मोल्ड तापमान की आवश्यकता होती है।.असत्य

पॉलीकार्बोनेट को उचित तरलता प्राप्त करने के लिए उच्च तापमान की आवश्यकता होती है।.

योजक पदार्थ सामग्री के प्रवाह को कैसे बढ़ाते हैं?

विनिर्माण में योजक पदार्थ एक महत्वपूर्ण भूमिका निभा सकते हैं, जो संभावित परेशानी को सुगम प्रक्रिया में बदल सकते हैं।.

योजक पदार्थ चिपचिपाहट को कम करके, ऊष्मीय स्थिरता को बढ़ाकर और मोल्ड से सामग्री को आसानी से निकालने में सहायता करके सामग्री के प्रवाह को बढ़ाते हैं, जिससे विनिर्माण दक्षता अनुकूलित होती है और उत्पाद की उच्च गुणवत्ता सुनिश्चित होती है।.

सामग्री प्रसंस्करण में योजकों को समझना

मुझे याद है जब मैंने पहली बार विनिर्माण की दुनिया में कदम रखा था, असेंबली लाइनों को देखकर मैं दंग रह गया था। यह एक विशाल, सुचारू रूप से चलने वाली मशीन की तरह थी, और एडिटिव्स पर्दे के पीछे के गुमनाम नायक थे। वे सामग्री के गुणों को इस तरह समायोजित करते हैं कि प्रसंस्करण आसान हो जाता है। उदाहरण के लिए, श्यानता 10 , वे सामग्रियों को प्रबंधनीय बनाते हैं, खासकर इंजेक्शन मोल्डिंग जैसी जटिल प्रक्रिया में।

योजकों के प्रकार और उनके कार्य

जब मैंने पहली बार योजक पदार्थों के बारे में सीखना शुरू किया, तो ऐसा लगा मानो मुझे अनंत संभावनाओं से भरा एक टूलबॉक्स मिल गया हो:

- स्नेहक : इन्हें अपनी कार के इंजन के तेल की तरह समझें। ये घर्षण को कम करते हैं, जिससे पदार्थों का प्रवाह सुगम होता है।

- प्लास्टिकराइज़र : ये पदार्थ के लिए योग की तरह होते हैं—लचीलेपन को बढ़ाकर चीजों को अधिक सहजता से आगे बढ़ने में मदद करते हैं।

- थर्मल स्टेबिलाइज़र : ये तापमान में उतार-चढ़ाव होने पर भी हर चीज को स्थिर रखते हैं।

| योगात्मक प्रकार | बेसिक कार्यक्रम |

|---|---|

| स्नेहक | घर्षण कम करें |

| प्लास्टिसाइज़र | लचीलेपन को बढ़ाएं |

| स्थिरिकारी | ऊष्मीय स्थिरता बनाए रखें |

प्लास्टिक सामग्री के पहलुओं पर प्रभाव

प्लास्टिक के क्षेत्र में, मेल्ट फ्लो रेट ( एमएफआर ) का ज्ञान होना बेहद महत्वपूर्ण है। मुझे याद है जब मुझे पहली बार इसकी अहमियत का एहसास हुआ था; ऐसा लगा जैसे मैंने पदार्थ विज्ञान को समझने का एक नया आयाम खोल दिया हो। अगर एमएफआर पॉलीफॉर्मेल्डिहाइड 11 युक्त लुब्रिकेंट मेल्ट विस्कोसिटी को कम करके अद्भुत परिणाम दे सकते हैं।

मोल्ड डिजाइन संबंधी विचार

सही मोल्ड डिज़ाइन किसी प्रस्तुति के लिए मंच तैयार करने जैसा है। यह सुनिश्चित करके एडिटिव मैन्युफैक्चरिंग को खूबसूरती से पूरा करता है कि सामग्री हर कोने में सहजता से प्रवाहित हो। गेट का आकार बढ़ाने या उसकी स्थिति को अनुकूलित करने जैसे छोटे-मोटे बदलाव करके दोषों को रोका जा सकता है।.

उद्योग में व्यावहारिक अनुप्रयोग

प्लास्टिसाइज़र 12 जैसे योजकों के सही संयोजन से उत्पादन कुशल हो जाता है और गुणवत्ता में ज़बरदस्त सुधार होता है।

प्रक्रिया संशोधनों के साथ योजक पदार्थों के उपयोग को संतुलित करने से यह सुनिश्चित होता है कि उत्पादन लाइनों में सामग्री का प्रवाह सुचारू रूप से हो और उसकी गुणवत्ता बनी रहे। यह ज्ञान हमारे लक्षित समूह - उत्पाद डिज़ाइनर और विनिर्माण क्षेत्र के इंजीनियरों - जैकी जैसे लोगों के लिए अत्यंत महत्वपूर्ण है। विभिन्न योजक पदार्थ प्रसंस्करण को कैसे प्रभावित करते हैं, इसका उनके विविध अनुप्रयोगों की गहरी समझ प्राप्त होती है।

सामग्री प्रसंस्करण में स्नेहक घर्षण को कम करते हैं।.सत्य

स्नेहक ऐसे योजक पदार्थ होते हैं जो घर्षण को कम करते हैं, जिससे पदार्थों का प्रवाह सुगम होता है।.

प्लास्टिकराइज़र पदार्थों की लचीलता को कम करते हैं।.असत्य

प्लास्टिसाइज़र लचीलापन बढ़ाते हैं, जिससे प्रसंस्करण में सामग्रियों का प्रवाह बेहतर होता है।.

निष्कर्ष

यह लेख उत्पाद की गुणवत्ता और दक्षता बढ़ाने के लिए सामग्री के गुणों, मोल्ड डिजाइन और प्रसंस्करण मापदंडों को अनुकूलित करके इंजेक्शन मोल्डिंग में शॉर्ट शॉट्स को रोकने के प्रभावी समाधानों की पड़ताल करता है।.

-

यह लिंक मोल्डिंग प्रक्रियाओं में पिघले हुए पदार्थ की प्रवाह दर के महत्व को स्पष्ट करता है, जिससे सामग्री प्रवाह को अनुकूलित करने के बारे में जानकारी मिलती है।. ↩

-

इस लिंक के माध्यम से जानें कि इंजेक्शन की गति को समायोजित करके उत्पाद की गुणवत्ता बनाए रखते हुए शॉर्ट शॉट्स को कैसे कम किया जा सकता है।. ↩

-

यह समझना कि एमएफआर सामग्री प्रवाह को कैसे प्रभावित करता है, आपको बेहतर प्रदर्शन के लिए सामग्रियों का चयन या उपचार करने में मार्गदर्शन कर सकता है।. ↩

-

दबाव को समायोजित करने का तरीका जानने से अन्य दोषों को उत्पन्न किए बिना मोल्ड को पूरी तरह से भरने में मदद मिलती है।. ↩

-

सामग्री के गुणों को समझने से उपयुक्त सामग्री चुनने और मोल्डिंग प्रक्रियाओं में उनके प्रदर्शन को अनुकूलित करने में मदद मिलती है।. ↩

-

उचित निकास डिजाइन यह सुनिश्चित करता है कि हवा कुशलतापूर्वक बाहर निकल जाए, जिससे दोष कम होते हैं और उत्पाद की गुणवत्ता में सुधार होता है।. ↩

-

मोल्ड के तापमान और शॉर्ट शॉट्स के बीच संबंध के बारे में जानें ताकि आप अपनी मोल्डिंग प्रक्रिया को अनुकूलित कर सकें।. ↩

-

जानिए कैसे गेट के आकार को समायोजित करने से पिघले हुए पदार्थ का वितरण बेहतर हो सकता है और दोषों को रोका जा सकता है।. ↩

-

मोल्ड के तापमान को अनुकूलतम बनाए रखने और उत्पाद की गुणवत्ता में सुधार करने के लिए सर्वश्रेष्ठ रेटिंग वाले नियंत्रकों का अन्वेषण करें।. ↩

-

जानिए कि कैसे योजक पदार्थ चिपचिपाहट को प्रभावी ढंग से कम करते हैं, जिससे बेहतर प्रसंस्करण के लिए सामग्री का प्रवाह बढ़ता है।. ↩

-

पॉलीफॉर्मेल्डिहाइड की स्नेहक पदार्थों के साथ परस्पर क्रिया के बारे में जानें, जिससे चिपचिपाहट कम होती है और मोल्ड भरने की प्रक्रिया बेहतर होती है।. ↩

-

समझें कि प्लास्टिसाइज़र किस प्रकार सामग्री के लचीलेपन को बढ़ाते हैं, जिससे प्रसंस्करण सुगम होता है।. ↩

-

विनिर्माण प्रक्रियाओं के दौरान विभिन्न योजकों के पदार्थ के गुणों पर पड़ने वाले प्रभावों का पता लगाएं।. ↩