क्या आपको कभी इंजेक्शन मोल्डिंग परियोजनाओं में कोई समस्या आई है? आइए जानें कि मोल्ड फ्लो एनालिसिस आपके लिए सब कुछ कैसे बदल सकता है!

मोल्ड फ्लो एनालिसिस गेट की स्थिति, रनर सिस्टम, इंजेक्शन दबाव और शीतलन समय को समायोजित करके इंजेक्शन मोल्डिंग को अनुकूलित करता है, जिससे विनिर्माण दक्षता और सुगमता में वृद्धि होती है।.

मैं अपने उत्पाद डिज़ाइन के सफर के बारे में सोचता हूँ। मुझे याद है वो अनगिनत घंटे जो मैंने इंजेक्शन मोल्डिंग प्रक्रिया में आने वाली समस्याओं को सुलझाने में बिताए थे। उसी समय मैंने मोल्ड फ्लो एनालिसिस के बारे में जाना। यह टूल मेरे लिए जीवनरेखा बन गया। मैंने गेट की स्थिति और इंजेक्शन प्रेशर जैसे मापदंडों को अनुकूलित किया। मुझे बहुत प्रभावशाली सुधार देखने को मिले। गेट की स्थिति को समायोजित करने से मुझे जटिल पुर्जों में शॉर्ट शॉट्स और एयर ट्रैप से बचने में मदद मिली। सब कुछ पहेली की तरह एक-एक करके जुड़ता चला गया!

मोल्ड फ्लो एनालिसिस से इंजेक्शन मोल्डिंग की दक्षता में सुधार होता है।.सत्य

यह दावा सही है क्योंकि मोल्ड फ्लो एनालिसिस मापदंडों को अनुकूलित करने में मदद करता है, जिससे विनिर्माण दक्षता में सुधार होता है।.

मोल्डिंग में गेट की स्थिति उत्पाद की गुणवत्ता को प्रभावित नहीं करती है।.असत्य

यह दावा गलत है क्योंकि गेट की स्थिति मोल्ड किए गए उत्पाद के प्रवाह और गुणवत्ता को महत्वपूर्ण रूप से प्रभावित करती है।.

- 1. मोल्ड फ्लो एनालिसिस क्या है और यह क्यों महत्वपूर्ण है?

- 2. इंजेक्शन मोल्डिंग पर गेट की लोकेशन का क्या प्रभाव पड़ता है?

- 3. इंजेक्शन मोल्डिंग में रनर सिस्टम फिलिंग की गुणवत्ता को कैसे प्रभावित करते हैं?

- 4. इंजेक्शन प्रेशर ऑप्टिमाइजेशन से दोषों को कैसे कम किया जा सकता है?

- 5. मैं अपने कूलिंग टाइम मैनेजमेंट को कैसे बेहतर बना सकता हूँ?

- 6. मोल्ड फ्लो एनालिसिस उत्पादन क्षमता को कैसे बढ़ा सकता है?

- 7. निष्कर्ष

मोल्ड फ्लो एनालिसिस क्या है और यह क्यों महत्वपूर्ण है?

क्या आपने कभी सोचा है कि निर्माता यह कैसे सुनिश्चित करते हैं कि उनके द्वारा बनाया गया प्रत्येक प्लास्टिक पार्ट एकदम सही है? मोल्ड फ्लो एनालिसिस में इसका जवाब छिपा है। यह टूल इंजेक्शन मोल्डिंग प्रक्रिया को बेहतर बनाता है। साथ ही, यह गुणवत्ता की गारंटी भी देता है। इसके उपयोग से कार्यक्षमता में सुधार होता है। यह वाकई महत्वपूर्ण है!

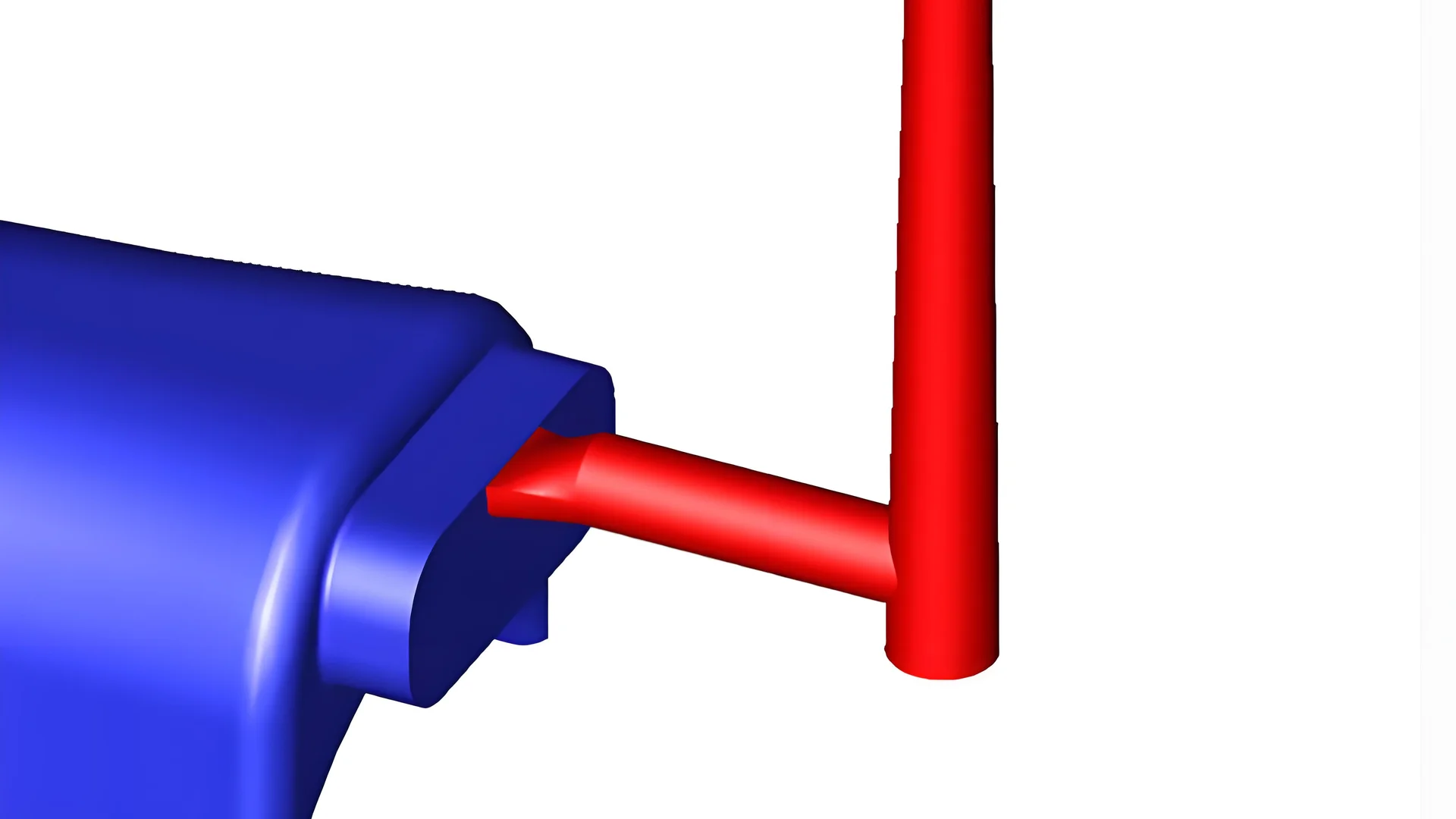

मोल्ड फ्लो एनालिसिस (एमएफए) इंजेक्शन मोल्डिंग में कंप्यूटर सिमुलेशन का उपयोग करके गेट प्लेसमेंट, रनर सिस्टम और कूलिंग विधियों को अनुकूलित करता है, जिससे उच्च गुणवत्ता वाले उत्पादों को सुनिश्चित किया जा सके और दोषों को कम किया जा सके।.

मोल्ड फ्लो एनालिसिस (एमएफए) एक सिमुलेशन तकनीक है जो इंजेक्शन मोल्डिंग प्रक्रिया में महत्वपूर्ण भूमिका निभाती है। यह डिजाइनरों को यह अनुमान लगाने में मदद करती है कि पिघला हुआ प्लास्टिक मोल्ड से कैसे प्रवाहित होगा, जिससे इष्टतम फिलिंग, कूलिंग और सॉलिडिफिकेशन सुनिश्चित होता है। एमएफए को समझने से उत्पादन गुणवत्ता में उल्लेखनीय सुधार हो सकता है और लागत में कमी आ सकती है।.

गेट की स्थिति और संख्या का महत्व

MFA का एक महत्वपूर्ण पहलू गेट की स्थिति और संख्या का । गेट की अनुकूलित स्थिति यह सुनिश्चित करती है कि पिघला हुआ पदार्थ कैविटी को समान रूप से भर दे, विशेष रूप से जटिल ज्यामितीय आकृतियों में। उदाहरण के लिए, जब पतले और मोटे दोनों भागों वाले प्लास्टिक के पुर्जे का उत्पादन किया जाता है, तो गेट को पतले भाग के पास रखने से बेहतर प्रवाह प्राप्त करने में मदद मिलती है।

एक परियोजना में, मैंने गेट को प्लास्टिक के पुर्जे के पतले भाग के पास रखा। इससे हमें उत्तम प्रवाह प्राप्त हुआ और परिणाम में काफी सुधार हुआ।

स्थान के अलावा, एमएफए यह भी बता सकता है कि क्या एकाधिक गेट की आवश्यकता है। उदाहरण के लिए, कार के डैशबोर्ड के बड़े हिस्से में एकसमान भराई सुनिश्चित करने के लिए कई गेट की आवश्यकता हो सकती है। यह अनुकूलन अंततः दोषों को कम करता है और उत्पाद की गुणवत्ता को बेहतर बनाता है।.

रनर सिस्टम पैरामीटर

प्लास्टिक सामग्री के प्रवाह में रनर प्रणाली महत्वपूर्ण भूमिका निभाती है। एमएफए प्रवाह प्रतिरोध को प्रभावित करने वाले सही रनर आकार और माप के चयन में सहायता करता है । आमतौर पर , समलम्बाकार या यू-आकार के रनर की तुलना में गोलाकार रनर का प्रतिरोध कम होता है।

| धावक का आकार | प्रवाह प्रतिरोध | उपयुक्त अनुप्रयोग |

|---|---|---|

| गोल | कम | सामान्य प्रयोजन |

| समलम्बाकार | मध्यम | अलग-अलग मोटाई वाले जटिल भाग |

| यू आकार | उच्च | उच्च मात्रा उत्पादन |

इसके अलावा, एमएफए यह सुनिश्चित करता है कि मल्टी-कैविटी मोल्ड में रनर डिज़ाइन संतुलित हों, जिससे प्रत्येक कैविटी को एक साथ भरने में मदद मिलती है। मुझे प्लास्टिक की बोतल के ढक्कनों से संबंधित एक प्रोजेक्ट याद है जहाँ एकरूपता बनाए रखना आवश्यक था; हमें उन्हें एक ही बार में भरना था।.

इंजेक्शन दबाव और गति अनुकूलन

MFA इंजेक्शन दबाव को अनुकूलित करने में । यदि दबाव बहुत अधिक है, तो फ्लैश और डीमोल्डिंग जैसी समस्याएं उत्पन्न हो सकती हैं, जबकि बहुत कम दबाव से शॉर्ट शॉट्स हो सकते हैं। इंजेक्शन दबाव को अनुकूलित करना MFA से प्राप्त एक और महत्वपूर्ण सीख है; पतली दीवारों वाले इलेक्ट्रॉनिक केसों के लिए सही दबाव निर्धारित करना अत्यंत महत्वपूर्ण था।

इसके अलावा, इंजेक्शन की गति को अत्यंत महत्वपूर्ण है। अलग-अलग गति प्रवाह की दिशा को प्रभावित करती हैं; कारों जैसे दिखने में आकर्षक भागों के लिए, एमएफए सिमुलेशन ने मुझे दोषरहित, परिपूर्ण सतहों के लिए उपयुक्त गति के बारे में सलाह दी।

दबाव और समय लगाना

मोल्ड भरने के बाद होल्डिंग चरण शीतलन के दौरान होने वाले संकुचन की भरपाई के लिए महत्वपूर्ण है। मोल्ड भरने के बाद, यह चरण शीतलन के दौरान होने वाले संकुचन की भरपाई करता है; मैंने गियर जैसे सटीक पुर्जों में संकुचन के निशानों को कम करने के लिए आवश्यक होल्डिंग दबाव का ।

उपयुक्त होल्डिंग समय भी उतना ही आवश्यक है; दीवार की मोटाई और सामग्री के गुणों के आधार पर, MFA उत्पादन चक्रों को अनावश्यक रूप से लंबा किए बिना अखंडता सुनिश्चित करते हुए इष्टतम समय की गणना करता है।

शीतलन समय और सिस्टम पैरामीटर

अंत में, एमएफए शीतलन प्रक्रियाओं के दौरान तापमान वितरण का विश्लेषण करके

शीतलन समय को । एमएफए बड़े पुर्जों में समान शीतलन सुनिश्चित करने के लिए शीतलन पाइपों के लेआउट, व्यास और प्रवाह दर का मूल्यांकन करके शीतलन प्रणालियों के डिजाइन में भी सहायता करता है - एक प्रभावी शीतलन प्रणाली विरूपण को रोकती है, जैसा कि मैंने पिछली परियोजना चुनौतियों से सीखा है।

मोल्ड फ्लो एनालिसिस को हमारी डिजाइन और उत्पादन प्रक्रियाओं में एकीकृत करने से उत्पाद की गुणवत्ता बढ़ती है, साथ ही अपशिष्ट कम होता है और समग्र दक्षता में वृद्धि होती है।.

मोल्ड फ्लो एनालिसिस से इंजेक्शन मोल्डिंग की दक्षता में सुधार होता है।.सत्य

एमएफए प्लास्टिक प्रवाह का पूर्वानुमान लगाकर प्रक्रियाओं को अनुकूलित करता है, जिससे दक्षता बढ़ती है और उत्पादन में दोष कम होते हैं।.

मोल्ड फ्लो एनालिसिस में कई गेटों की आवश्यकता नहीं होती है।.असत्य

एमएफए अक्सर बड़ी गुहाओं में एकसमान भराई सुनिश्चित करने के लिए कई गेटों की आवश्यकता को इंगित करता है, जो गुणवत्ता के लिए महत्वपूर्ण है।.

इंजेक्शन मोल्डिंग पर गेट की लोकेशन का क्या प्रभाव पड़ता है?

क्या आपने कभी सोचा है कि इंजेक्शन मोल्डिंग में गेट की स्थिति प्रक्रिया को कैसे बदल देती है? यह वाकई दिलचस्प है! आइए जानें कि यह महत्वपूर्ण विवरण हमारे कार्यों और हमारे द्वारा उत्पादित वस्तुओं की गुणवत्ता को कैसे प्रभावित करता है।.

इंजेक्शन मोल्डिंग में गेट की स्थिति पिघले हुए पदार्थ के प्रवाह, भरने की दक्षता और दोष दर को प्रभावित करती है। इसे अनुकूलित करने से पुर्जों की गुणवत्ता बढ़ती है और उत्पादन संबंधी समस्याएं कम होती हैं।.

इंजेक्शन मोल्डिंग में गेट लोकेशन को समझना

इंजेक्शन मोल्डिंग में गेट की स्थिति हमारे ढाले गए पुर्जों को आकार देती है। मुझे एक ऐसा प्रोजेक्ट याद है जहाँ गेट की स्थिति ने अंतिम उत्पाद को पूरी तरह से बदल दिया था। सही गेट का चुनाव पिघले हुए धातु के प्रवाह, भरने की दक्षता और दोष दर पर बहुत प्रभाव डालता है। बेहतर अनुकूलन से पुर्जों की गुणवत्ता में सुधार होता है और उत्पादन संबंधी समस्याएं कम होती हैं। यही हर डिज़ाइनर चाहता है।.

गेट की स्थिति को अनुकूलित करने से प्रवाह एकसमान रहता है और शॉर्ट शॉट्स या एयर ट्रैप जैसी कमियों से बचा जा सकता है। एक बार मैंने मोटे और पतले दोनों हिस्सों वाले एक जटिल पार्ट पर काम किया। गेट को पतले हिस्से के पास लगाने से फिलिंग जल्दी हो गई और हवा के फंसने जैसी परेशानी से बचा जा सका।

गेट नंबर समायोजन का महत्व

कभी-कभी, एक गेट पर्याप्त नहीं होता, खासकर बड़े या जटिल आकार के लिए। मोल्ड फ्लो विश्लेषण यह तय करने में महत्वपूर्ण भूमिका निभाता है कि क्या एकाधिक गेट आवश्यक हैं।.

एक कार के डैशबोर्ड का उदाहरण लें, जहाँ एकसमान पिघले हुए पदार्थ को भरना अत्यंत महत्वपूर्ण है। इसके लिए अक्सर पूरे मोल्ड में एक समान गुणवत्ता सुनिश्चित करने हेतु गेट्स की संख्या बढ़ाने की

| भाग प्रकार | अनुशंसित द्वार | एकाधिक द्वारों का कारण |

|---|---|---|

| कार डैशबोर्ड | 2-4 | एकसमान पिघले हुए पदार्थ का भराई सुनिश्चित करता है |

| प्लास्टिक की बोतल के ढक्कन | 1-2 | सरलीकृत आकार के कारण सिंगल गेट संभव है। |

रनर सिस्टम पैरामीटर

रनर सिस्टम का डिज़ाइन बहुत महत्वपूर्ण होता है क्योंकि यह निर्धारित करता है कि पिघला हुआ पदार्थ गेट से कैविटी तक कितनी प्रभावी ढंग से प्रवाहित होता है। रनर का आकार और माप प्रवाह प्रतिरोध और दबाव हानि को प्रभावित करते हैं। आमतौर पर, कम प्रवाह प्रतिरोध के कारण गोल रनर को प्राथमिकता दी जाती है।

मोल्ड प्रवाह विश्लेषण दबाव हानि के बिना सुचारू संक्रमण के लिए इष्टतम रनर मापदंडों के चयन में सहायक होता है। यह विशेष रूप से बहु-गुहा मोल्डों में महत्वपूर्ण है, जहां समान भरने की दर महत्वपूर्ण होती है।.

इंजेक्शन दबाव और गति नियंत्रण

गेट की स्थिति मोल्डिंग प्रक्रिया के दौरान उपयोग किए जाने वाले इंजेक्शन दबाव और गति को भी प्रभावित करती है। विभिन्न बिंदुओं पर प्रवाह प्रतिरोध का विश्लेषण करके, मैंने फ्लैश या डीमोल्डिंग संबंधी कठिनाइयों जैसे दोषों को रोकने के लिए दबावों को अनुकूलित किया।.

इंजेक्शन की गति को समायोजित करना भी महत्वपूर्ण है; कार के इंटीरियर जैसे उच्च गुणवत्ता वाले पुर्जे बनाते समय, इंजेक्शन की गति को नियंत्रित करने से भद्दे प्रवाह के निशानों को रोका जा सकता है।

दबाव और समय सेटिंग्स को बनाए रखें

भरने के बाद, सही होल्ड प्रेशर बेहद ज़रूरी है। मैंने उच्च परिशुद्धता वाले गियरों पर काम किया है, जहाँ होल्ड प्रेशर का अनुमान लगाने से सिकुड़न के निशान और आयामी समस्याओं को कम करने में मदद मिली।

उचित होल्ड टाइम सेट करना एक संतुलन बनाने वाला काम है; बहुत कम होल्ड टाइम से सिकुड़न के निशान दिखाई देते हैं, जबकि बहुत ज़्यादा होल्ड टाइम से चक्र का समय अनावश्यक रूप से बढ़ जाता है। नीचे दी गई तालिका दीवार की मोटाई के आधार पर इष्टतम होल्ड टाइम दर्शाती है:

| दीवार की मोटाई (मिमी) | अनुशंसित प्रतीक्षा समय (सेकंड में) |

|---|---|

| < 1 | 5-7 |

| 1-3 | 8-10 |

| > 3 | 12-15 |

शीतलन समय अनुकूलन

अंत में, शीतलन समय और सिस्टम पैरामीटर बहुत मायने रखते हैं। क्या आप जानते हैं कि गेट की स्थिति शीतलन दक्षता को प्रभावित करती है? मैंने गुणवत्ता को प्रभावित किए बिना दक्षता बढ़ाने के लिए एकसमान शीतलन हेतु शीतलन पाइप लेआउट डिज़ाइन किए हैं।

मोल्ड प्रवाह विश्लेषण के माध्यम से शीतलन समय को अनुकूलित करने से पुर्जों की अखंडता से समझौता किए बिना उत्पादन दक्षता में उल्लेखनीय वृद्धि हो सकती है।

उदाहरण के लिए, छोटे प्लास्टिक के खिलौनों को उचित गुणवत्ता सुनिश्चित करते हुए शीतलन समय कम करने से लाभ हो सकता है।

निष्कर्षतः, यह जानना आवश्यक है कि गेट की स्थिति कई कारकों को कैसे प्रभावित करती है, ताकि पुर्जों की गुणवत्ता और उत्पादन दक्षता को अनुकूलित किया जा सके। प्रभावी गेट प्लेसमेंट रणनीतियों के बारे में अधिक जानने के लिए, इस विस्तृत गाइड 1 ।

इंजेक्शन मोल्डिंग में गेट की स्थिति पिघले हुए धातु के प्रवाह के पैटर्न को प्रभावित करती है।.सत्य

गेट की स्थिति सीधे तौर पर इस बात को प्रभावित करती है कि पिघला हुआ पदार्थ सांचे को कैसे भरता है, जिससे पुर्जे की समग्र गुणवत्ता और दक्षता पर असर पड़ता है।.

जटिल मोल्ड डिजाइनों के लिए कई गेटों की आवश्यकता नहीं होती है।.असत्य

जटिल ज्यामितियों में, इंजेक्शन प्रक्रिया के दौरान एकसमान भराई सुनिश्चित करने और दोषों को कम करने के लिए कई गेट आवश्यक हो सकते हैं।.

इंजेक्शन मोल्डिंग में रनर सिस्टम फिलिंग की गुणवत्ता को कैसे प्रभावित करते हैं?

क्या आपने कभी सोचा है कि एक छोटा सा हिस्सा भी आपके ढाले गए उत्पादों की गुणवत्ता को कितना प्रभावित कर सकता है? आइए रनर सिस्टम के बारे में जानें और इंजेक्शन मोल्डिंग में इनकी अहमियत को समझें। ये सिस्टम मोल्ड को सही तरीके से भरने में मदद करते हैं।.

इंजेक्शन मोल्डिंग में रनर सिस्टम सामग्री के प्रवाह, दबाव वितरण और शीतलन को प्रभावित करते हैं। उच्च गुणवत्ता वाले और कम दोष वाले पुर्जों के लिए गेट की उचित स्थिति, रनर के आकार और इंजेक्शन सेटिंग्स आवश्यक हैं।.

रनर सिस्टम को समझना

इंजेक्शन मोल्डिंग प्रक्रिया में रनर सिस्टम महत्वपूर्ण घटक होते हैं जो यह सुनिश्चित करने में अहम भूमिका निभाते हैं कि पिघला हुआ पदार्थ मोल्ड के कैविटी को कुशलतापूर्वक और प्रभावी ढंग से भर दे। रनर सिस्टम का डिज़ाइन प्लास्टिक घटकों की समग्र भरने की गुणवत्ता को प्रभावित कर सकता है।.

1. गेट की स्थिति और संख्या:

पिघले हुए पदार्थ के समान वितरण के लिए गेट की स्थिति को अनुकूलित करना आवश्यक है। जटिल ज्यामितियों के लिए, मोल्ड प्रवाह विश्लेषण पिघले हुए पदार्थ के लिए सर्वोत्तम प्रवेश बिंदुओं का निर्धारण कर सकता है।

- उदाहरण : किसी पुर्जे के पतले-दीवार वाले भाग में, गेट को इस क्षेत्र के पास रखने से तेजी से भराई सुनिश्चित होती है, जिससे शॉर्ट शॉट्स या एयर ट्रैप जैसी खामियों की संभावना कम हो जाती है।

- गेट संख्या : एकसमान भराई सुनिश्चित करने के लिए बड़े भागों में गेटों की संख्या बढ़ाना आवश्यक हो सकता है।

2. रनर सिस्टम पैरामीटर:

रनर का आकार और माप प्रवाह प्रतिरोध को प्रभावित करते हैं। रनर को विभिन्न आकारों में डिजाइन किया जा सकता है:

| धावक का आकार | प्रवाह प्रतिरोध | क्षमता |

|---|---|---|

| गोल | कम | उच्च |

| समलम्बाकार | मध्यम | मध्यम |

| यू आकार | उच्च | कम |

सही साइज़ चुनना भी उतना ही महत्वपूर्ण है। बहुत संकरा जूता पहनने से दबाव कम हो सकता है, जबकि बहुत चौड़ा जूता पहनने से कपड़ा बर्बाद हो सकता है।.

3. इंजेक्शन दबाव और गति:

मोल्ड प्रवाह विश्लेषण का उपयोग करके, डिजाइनर फ्लैश या डीमोल्डिंग कठिनाइयों जैसी समस्याओं से बचने के लिए इंजेक्शन दबाव को अनुकूलित कर सकते हैं।

- इंजेक्शन गति नियंत्रण : सतह की गुणवत्ता बनाए रखने के लिए सही गति अत्यंत महत्वपूर्ण है, विशेष रूप से ऑटोमोबाइल इंटीरियर जैसे सौंदर्यपूर्ण भागों के लिए। विभिन्न गतियों पर प्रवाह मोर्चों का विश्लेषण प्रवाह चिह्नों जैसे दोषों से बचने के लिए इष्टतम गति निर्धारित करने में सहायक होता है।

4. दबाव बनाए रखना और समय अंतराल:

गुहा भरने के बाद, दबाव बनाए रखने से शीतलन संकुचन की भरपाई होती है। यहाँ बताया गया है कि यह कैसे होता है:

- होल्डिंग प्रेशर का निर्धारण : मोल्ड फ्लो विश्लेषण का उपयोग करके, डिजाइनर सिकुड़न के निशानों को कम करने के लिए आवश्यक होल्डिंग प्रेशर का अनुमान लगा सकते हैं।

- होल्डिंग टाइम सेटिंग : इष्टतम होल्डिंग टाइम की गणना शीतलन के दौरान प्रभावी दबाव क्षतिपूर्ति सुनिश्चित करती है, जिससे दक्षता और लागत में संतुलन बना रहता है।

5. शीतलन समय और शीतलन प्रणाली के मापदंड:

शीतलन समय उत्पादन दक्षता को सीधे प्रभावित करता है:

- शीतलन समय अनुकूलन : सटीक तापमान वितरण विश्लेषण के माध्यम से शीतलन समय को कम करने से गुणवत्ता से समझौता किए बिना उत्पादकता बढ़ाई जा सकती है।

- शीतलन प्रणाली पैरामीटर समायोजन : पाइपों की संरचना और प्रवाह दर को एकसमान शीतलन के लिए सावधानीपूर्वक डिजाइन किया जाना चाहिए ताकि उनमें विकृति न आए।

संक्षेप में, रनर सिस्टम पिघले हुए पदार्थ के प्रवाह, दबाव वितरण और शीतलन दक्षता जैसे विभिन्न कारकों को प्रभावित करके भरे हुए सांचों की गुणवत्ता निर्धारित करने में महत्वपूर्ण भूमिका निभाते हैं। इन तत्वों का सावधानीपूर्वक विश्लेषण करके उन्हें अनुकूलित करने से डिज़ाइनर दोषों को कम करते हुए उत्पाद की गुणवत्ता में उल्लेखनीय सुधार कर सकते हैं।.

इंजेक्शन मोल्डिंग में रनर सिस्टम सीधे तौर पर पिघले हुए पदार्थ के प्रवाह को प्रभावित करते हैं।.सत्य

कुशल मेल्ट फ्लो सुनिश्चित करने के लिए रनर सिस्टम का डिजाइन महत्वपूर्ण है, जो मोल्डेड पार्ट्स की फिलिंग क्वालिटी को प्रभावित करता है।.

गेटों की संख्या बढ़ाने से भरने की गुणवत्ता में हमेशा सुधार होता है।.असत्य

हालांकि अधिक गेट मददगार हो सकते हैं, लेकिन वे हमेशा भरने की गुणवत्ता में सुधार नहीं कर सकते हैं और यदि उन्हें सही ढंग से अनुकूलित नहीं किया जाता है तो वे अक्षमता का कारण बन सकते हैं।.

इंजेक्शन प्रेशर ऑप्टिमाइजेशन से दोषों को कैसे कम किया जा सकता है?

क्या आपको कभी किसी दोष के कारण अपने उत्तम रूप से डिज़ाइन किए गए उत्पाद से निराशा हुई है? मुझे भी ऐसा ही महसूस हुआ है। दोषों को कम करना वास्तव में महत्वपूर्ण है। इंजेक्शन दबाव को अनुकूलित करने से उत्पाद की गुणवत्ता में काफी सुधार होता है। यह बदलाव संभवतः अप्रिय दोषों को कम करने में सहायक होगा।.

मोल्डिंग में इंजेक्शन प्रेशर को अनुकूलित करने से पिघले हुए पदार्थ का प्रवाह एकसमान रहता है और दबाव नियंत्रित रहता है, जिससे शॉर्ट शॉट्स और सतह की खामियों जैसी कमियां कम होती हैं और उत्पाद की गुणवत्ता बढ़ती है। इन सुधारों के लिए शीतलन समय को समायोजित करना अत्यंत महत्वपूर्ण है।.

इंजेक्शन दबाव अनुकूलन को समझना

इंजेक्शन मोल्डिंग प्रक्रिया में दोषों को कम करने के लिए इंजेक्शन दबाव को अनुकूलित करना अत्यंत महत्वपूर्ण है। पिघले हुए प्लास्टिक को मोल्ड में इंजेक्ट करने के दबाव का सावधानीपूर्वक विश्लेषण और समायोजन करके, निर्माता बेहतर फिल पैटर्न प्राप्त कर सकते हैं और शॉर्ट शॉट्स, रिक्त स्थान और विकृति जैसे सामान्य दोषों को कम कर सकते हैं।.

उदाहरण के लिए, सही इंजेक्शन दबाव लगाने से यह सुनिश्चित होता है कि पिघला हुआ पदार्थ मोल्ड कैविटी को समान रूप से भर दे, खासकर जटिल ज्यामितियों में। जिन मामलों में पुर्जों की दीवारें पतली और मोटी दोनों होती हैं, मैंने गेट को पतले क्षेत्रों के पास रखना सीखा ताकि कुशल भराई हो सके। मोल्ड फ्लो विश्लेषण उपकरण इन इष्टतम स्थानों की पहचान करने में मेरा गुप्त हथियार बन गए।.

दोष दर को प्रभावित करने वाले प्रमुख कारक

- इंजेक्शन प्रेशर:

सही प्रेशर का पता लगाना बेहद ज़रूरी है। बहुत ज़्यादा प्रेशर से फ्लैश होता है और निकालने में दिक्कत आती है। बहुत कम प्रेशर से शॉर्ट शॉट्स और वॉइड्स बनते हैं।

| दबाव स्तर | संभावित दोष |

|---|---|

| बहुत ऊँचा | फ्लैश, डिमोल्डिंग में कठिनाइयाँ |

| बहुत कम | छोटे शॉट्स, रिक्त स्थान |

-

इंजेक्शन गति नियंत्रण:

इंजेक्शन की गति अत्यंत महत्वपूर्ण है। गलत गति के कारण कार के आंतरिक भागों पर काम करते समय निशान पड़ जाते थे। मोल्ड प्रवाह विश्लेषण के आधार पर किए गए समायोजन से इस समस्या में सुधार हुआ और चिकनी सतह प्राप्त हुई जिससे हमारे ग्राहक संतुष्ट हुए। -

दबाव

बनाए रखना आवश्यक है। बहुत कम दबाव से संकुचन के निशान पड़ जाते हैं, जबकि बहुत अधिक दबाव से चक्र समय और लागत बढ़ जाती है।- इष्टतम धारण दबाव : शीतलन के दौरान दोषों को रोकने के लिए सही दबाव बनाए रखता है।

- निर्धारित होल्डिंग समय : उत्पादन में अनावश्यक देरी किए बिना पर्याप्त शीतलन समय प्रदान करता है।

-

शीतलन समय अनुकूलन:

शीतलन हर चीज को ठोस बनाता है; यह एकदम सही होना चाहिए! मैंने एक बार इस चरण में जल्दबाजी की और देखा कि पुर्जे टेढ़े हो गए! मोल्ड प्रवाह विश्लेषण का उपयोग करके मुझे शीतलन का वह सही समय पता चला जिससे पुर्जे सटीक बने रहे और दक्षता में सुधार हुआ।- शीतलन समय में कमी : उत्पादन गति में वृद्धि।

- तापमान का समान वितरण : विरूपण के जोखिम को कम करता है।

अनुकूलन तकनीकों के व्यावहारिक अनुप्रयोग

इन तकनीकों को लागू करने से उत्पाद की गुणवत्ता में उल्लेखनीय सुधार हुआ। उदाहरण के लिए, कार के डैशबोर्ड को डिजाइन करते समय, एकसमान भराई सुनिश्चित करने और असमान दबाव वितरण से होने वाले दोषों से बचने के लिए कई गेट्स का होना महत्वपूर्ण था।.

इंजेक्शन मोल्डिंग तकनीकें देखें ।

इंजेक्शन प्रेशर, स्पीड और कूलिंग से संबंधित प्रत्येक पैरामीटर की लगातार जांच करके, मैंने अपनी प्रक्रियाओं को सुव्यवस्थित किया है जिससे हम उच्च गुणवत्ता वाले प्लास्टिक पार्ट्स को बहुत कुशलतापूर्वक वितरित कर पाते हैं।.

इंजेक्शन प्रेशर को अनुकूलित करने से मोल्डिंग में शॉर्ट शॉट्स की संख्या कम हो जाती है।.सत्य

इंजेक्शन के दबाव को ठीक से समायोजित करने से पिघले हुए पदार्थ का एक समान प्रवाह सुनिश्चित होता है, जिससे इंजेक्शन मोल्डिंग प्रक्रिया के दौरान शॉर्ट शॉट्स की घटना काफी हद तक कम हो जाती है।.

उच्च इंजेक्शन गति से सतह की गुणवत्ता में हमेशा सुधार होता है।.असत्य

उच्च इंजेक्शन गति से अशांति उत्पन्न हो सकती है, जिससे गुणवत्ता में सुधार होने के बजाय सतह पर खामियां आ सकती हैं, जो इस दावे को गलत साबित करती है।.

मैं अपने कूलिंग टाइम मैनेजमेंट को कैसे बेहतर बना सकता हूँ?

उत्पादन में शीतलन समय का प्रबंधन अत्यंत महत्वपूर्ण है। इंजेक्शन मोल्डिंग के लिए यह बात विशेष रूप से लागू होती है। मैं कुछ बेहतरीन प्रक्रियाओं को आपके साथ साझा करना चाहता हूँ। ये न केवल उत्पादन की गति को बढ़ाती हैं बल्कि उत्पादों की गुणवत्ता में भी सुधार करती हैं। आइए इन विचारों पर एक साथ चर्चा करें!

गेट की स्थिति में सुधार करके, रनर सेटिंग्स को समायोजित करके, इंजेक्शन मापदंडों को नियंत्रित करके, होल्डिंग दबाव और समय को सटीक रूप से निर्धारित करके और शीतलन प्रणालियों को परिष्कृत करके विनिर्माण में शीतलन समय को अनुकूलित करें।.

कूलिंग टाइम मैनेजमेंट को समझना

कूलिंग टाइम मैनेजमेंट सिर्फ एक तकनीकी आवश्यकता नहीं है। एक डिज़ाइनर के रूप में मैंने यह सीखा है कि यह उच्च गुणवत्ता वाले उत्पाद बनाने का एक महत्वपूर्ण हिस्सा है। मैंने एक बार इसे नज़रअंदाज़ किया था और बाद में देखा कि इसका मेरे काम पर कितना प्रभाव पड़ा। बेहतर कूलिंग से दक्षता और उत्पाद की गुणवत्ता बढ़ती है। हमारे जैसे निर्माता गुणवत्ता से समझौता किए बिना उत्पादन समय कम करने और लागत बचाने में सफल होते हैं।.

कूलिंग टाइम मैनेजमेंट में माहिर होने के लिए, कुछ बेहतरीन तरीके वाकई मददगार होते हैं:

1. गेट की स्थिति और संख्या को अनुकूलित करें

मोल्ड में गेट की स्थिति और संख्या उचित शीतलन के लिए महत्वपूर्ण हैं।.

-

गेट की स्थिति का अनुकूलन : मोल्ड प्रवाह विश्लेषण ने मुझे गेट के सर्वोत्तम स्थान दिखाए। इससे मोल्ड कैविटी का समान रूप से भरना सुनिश्चित हुआ। जटिल आकृतियों के लिए, पतले हिस्सों के पास गेट लगाने से भरना आसान हो गया और दोष कम हुए।

-

गेट संख्या समायोजन : कभी-कभी बड़े पुर्जों को एक से अधिक गेट की आवश्यकता होती है। कार के डैशबोर्ड पर काम करते समय, हमने एक समान भराई सुनिश्चित करने के लिए कई गेटों का उपयोग किया। इस विधि से शीतलन में होने वाले उतार-चढ़ाव में काफी कमी आई, जिससे हमारे उत्पादों की गुणवत्ता में एकरूपता बनी रही।

2. रनर सिस्टम पैरामीटर समायोजित करें

रनर पिघले हुए प्लास्टिक को सांचों में पहुंचाने का काम करते हैं। इनका डिज़ाइन ठंडा होने के समय को काफी हद तक प्रभावित करता है।.

| धावक का आकार | प्रवाह प्रतिरोध | अनुशंसित अनुप्रयोग |

|---|---|---|

| गोल | कम | अधिकांश अनुप्रयोग |

| समलम्बाकार | मध्यम | जटिल आकृतियाँ |

| यू आकार | उच्च | बड़े हिस्से |

- संतुलित डिज़ाइन : बहु-कैविटी मोल्ड में, सभी कैविटी को एक साथ भरने के लिए एक संतुलित रनर सिस्टम अत्यंत महत्वपूर्ण है। मोल्ड प्रवाह विश्लेषण ने रनर डिज़ाइन को समायोजित करने में मदद की, जो एकसमान बोतल कैप बनाने के लिए आवश्यक था।

3. इंजेक्शन के दबाव और गति को अनुकूलित करें

इंजेक्शन का दबाव और गति न केवल भरने की दर को प्रभावित करते हैं बल्कि शीतलन दर को भी प्रभावित करते हैं।.

-

इंजेक्शन दबाव अनुकूलन : एक परियोजना में, प्रवाह प्रतिरोध का आकलन करने से इष्टतम इंजेक्शन दबाव निर्धारित करने में मदद मिली। उच्च दबाव के कारण फ्लैश जैसी खराबी उत्पन्न हुई; निम्न दबाव के कारण अपूर्ण भराई हुई। पतली दीवारों वाले इलेक्ट्रॉनिक पुर्जों के लिए, सटीक समायोजन महत्वपूर्ण थे।

-

इंजेक्शन गति नियंत्रण : उत्कृष्ट सतह गुणवत्ता के लिए इंजेक्शन गति को नियंत्रित करना महत्वपूर्ण है। कार्यक्षमता बनाए रखते हुए दोषों से बचने के लिए इस गति को समायोजित करना आवश्यक है।

4. धारण दबाव और समय निर्धारित करें

कैविटी भरने के बाद, सिकुड़न को रोकने के लिए दबाव बनाए रखना महत्वपूर्ण हो जाता है।.

-

होल्डिंग प्रेशर का निर्धारण : मोल्ड फ्लो विश्लेषण से आवश्यक होल्डिंग प्रेशर का अनुमान लगाया जा सकता है। गियर जैसे सटीक पुर्जों पर सिकुड़न के निशान कम करने के लिए यह अत्यंत महत्वपूर्ण है; सटीक माप बनाए रखने के लिए सही प्रेशर आवश्यक है।

-

होल्डिंग टाइम सेट करना : सही होल्डिंग टाइम खोजना महत्वपूर्ण है; बहुत कम होल्डिंग टाइम से खराबी आ सकती है जबकि बहुत अधिक होल्डिंग टाइम से साइकिल टाइम बढ़ जाता है। सटीक समायोजन के लिए मैं अक्सर दीवार की मोटाई और सामग्री के गुणों की जाँच करता हूँ।

5. शीतलन समय और सिस्टम पैरामीटर अनुकूलन

शीतलन समय को अनुकूलित करने से उत्पादकता में काफी वृद्धि होती है।.

-

शीतलन समय अनुकूलन : विस्तृत विश्लेषण से उच्च गुणवत्ता बनाए रखते हुए सबसे कम शीतलन समय की गणना करने में मदद मिली; छोटे खिलौनों को ढालते समय, छोटे चक्रों ने अखंडता को खोए बिना दक्षता को बढ़ाया।

-

शीतलन प्रणाली के मापदंडों को समायोजित करें : शीतलन चैनलों के लेआउट, व्यास और प्रवाह दर को बदलने से तापमान का समान वितरण सुनिश्चित होता है; मैंने देखा कि कैसे स्मार्ट डिज़ाइन शीतलन के दौरान विकृति को रोकता है।

उन्नत शीतलन तकनीकों या मोल्ड डिज़ाइन में सर्वोत्तम प्रथाओं के बारे में अधिक जानकारी प्राप्त करें । मुझे अपने अनुभव साझा करना अच्छा लगता है - आइए मिलकर अपने कौशल को निखारें!

गेट की स्थिति को अनुकूलित करने से मोल्डिंग में शीतलन दक्षता में सुधार होता है।.सत्य

रणनीतिक गेट प्लेसमेंट से पिघले हुए पदार्थ का समान वितरण सुनिश्चित होता है, जिससे दोष कम होते हैं और इंजेक्शन मोल्डिंग प्रक्रिया के दौरान शीतलन दक्षता बढ़ती है।.

छोटे आकार के ढाले हुए पुर्जों के लिए कई गेटों की आवश्यकता नहीं होती है।.असत्य

बड़े घटकों के लिए, एकसमान फिलिंग और लगातार कूलिंग प्राप्त करने और गुणवत्ता संबंधी समस्याओं को रोकने के लिए कई गेटों का उपयोग करना आवश्यक है।.

मोल्ड फ्लो एनालिसिस उत्पादन क्षमता को कैसे बढ़ा सकता है?

क्या आपने कभी सोचा है कि कारखाने अपने इंजेक्शन मोल्डिंग तरीकों को परिपूर्ण बनाने के लिए कैसे समायोजित करते हैं? मोल्ड फ्लो एनालिसिस (एमएफए) वास्तव में बेहद दिलचस्प है। यह उद्योग में क्रांति ला रहा है। यह उपकरण कारखानों को उत्पादन क्षमता को पहले से कहीं बेहतर बनाने में सक्षम बनाता है। आइए इस अद्भुत उपकरण को एक साथ जानें!

मोल्ड फ्लो एनालिसिस गेट की स्थिति, रनर सिस्टम, इंजेक्शन दबाव और शीतलन समय को अनुकूलित करके उत्पादन दक्षता को बढ़ाता है, दोषों को कम करता है, चक्र समय में सुधार करता है और विनिर्माण में उच्च गुणवत्ता वाले आउटपुट सुनिश्चित करता है।.

मोल्ड फ्लो विश्लेषण को समझना

मोल्ड फ्लो एनालिसिस (एमएफए) एक शक्तिशाली उपकरण है जो निर्माताओं को वास्तविक उत्पादन शुरू होने से पहले इंजेक्शन मोल्डिंग प्रक्रिया का अनुकरण करने की अनुमति देता है। यह तकनीक संभावित दोषों की पहचान करने और उत्पादन दक्षता बढ़ाने के लिए डिज़ाइन मापदंडों को अनुकूलित करने में सहायक होती है।.

एमएफए का उपयोग करके , डिज़ाइनर मोल्ड के भीतर पिघले हुए पदार्थ के प्रवाह, शीतलन समय और दबाव वितरण जैसे विभिन्न कारकों का विश्लेषण कर सकते हैं। यह पूर्वानुमान क्षमता डिज़ाइन प्रक्रिया में अधिक सटीक निर्णय लेने में सहायक होती है।

गेट स्थान अनुकूलन

इंजेक्शन मोल्डिंग प्रक्रिया में गेट की स्थिति और संख्या महत्वपूर्ण भूमिका निभाते हैं।.

- गेट की स्थिति : गेट की स्थिति को अनुकूलित करने से यह सुनिश्चित होता है कि पिघला हुआ पदार्थ कैविटी में समान रूप से भर जाए, जिससे शॉर्ट शॉट्स या फंसी हुई हवा जैसी समस्याएं नहीं होतीं। उदाहरण के लिए, गेट को पतली दीवारों वाले हिस्सों के पास रखने से भरने की दक्षता में सुधार होता है। मैंने एक ऐसे प्रोजेक्ट पर काम किया जहाँ पिघले हुए पदार्थ को समान रूप से भरने के लिए गेट की स्थिति अत्यंत महत्वपूर्ण थी। हमारे उत्पाद के पतले हिस्सों के पास गेट लगाने से शॉर्ट शॉट्स और फंसी हुई हवा की समस्या रुक गई। मैंने यह सबक बहुत मुश्किल से सीखा!

- गेट नंबर : बड़े या जटिल पुर्जों के मामले में, कई गेटों का उपयोग करना आवश्यक हो सकता है। उदाहरण के लिए, एक बार कार के डैशबोर्ड को डिज़ाइन करते समय मुझे पता चला कि एक गेट अपर्याप्त था। एमएफए ने मुझे यह समझने में मदद की कि पिघले हुए पदार्थ को समान रूप से फैलाने के लिए कई गेटों की आवश्यकता होती है, जिससे परिणाम में काफी सुधार होता है।

रनर सिस्टम पैरामीटर

मोल्ड कैविटी में पिघले हुए पदार्थ के प्रवाह को नियंत्रित करने के लिए रनर सिस्टम आवश्यक है।.

| पैरामीटर | विवरण | उत्पादन पर प्रभाव |

|---|---|---|

| धावक का आकार | विभिन्न आकृतियाँ (गोल, यू-आकार) प्रवाह प्रतिरोध को प्रभावित करती हैं।. | गोल आकार के पाइपों में आमतौर पर प्रतिरोध कम होता है, जिससे तरल पदार्थ का प्रवाह सुगम होता है।. |

| धावक का आकार | व्यास का प्रभाव दबाव में कमी पर पड़ता है; बहुत संकरा होने से अत्यधिक दबाव हानि होती है।. | प्रवाह दर में दक्षता बनाए रखने के लिए उचित आकार का चयन अत्यंत महत्वपूर्ण है।. |

संतुलित रनर डिज़ाइन यह सुनिश्चित करता है कि सभी कैविटी एक साथ भरें, जो मल्टी-कैविटी मोल्ड में बेहद ज़रूरी है। मुझे मल्टी-कैविटी बॉटल कैप मोल्ड में रनर सेटिंग बदलते हुए अच्छी तरह याद है; हर कैविटी का एक साथ भरना किसी मधुर संगीत की धुन बजाने जैसा लग रहा था!

इंजेक्शन दबाव और गति नियंत्रण

मोल्ड फ्लो विश्लेषण से उत्पादन क्षमता में वृद्धि का एक अन्य महत्वपूर्ण क्षेत्र इंजेक्शन दबाव और गति का अनुकूलन करना है।.

- इंजेक्शन दबाव : प्रवाह प्रतिरोध का विश्लेषण करके इष्टतम इंजेक्शन दबाव निर्धारित किया जा सकता है, जिससे फ्लैश जैसी कमियों के जोखिम और पूर्ण फिलिंग सुनिश्चित करने के बीच संतुलन बना रहता है। प्रवाह प्रतिरोध की जांच करके, मैंने विभिन्न परियोजनाओं के लिए सर्वोत्तम इंजेक्शन दबावों का पता लगाया; बहुत अधिक दबाव से कम दबाव पर दोष उत्पन्न हुए जबकि बहुत कम दबाव से शॉर्ट शॉट्स बने।

- इंजेक्शन गति : उच्च गुणवत्ता वाली सतह फिनिश सुनिश्चित करने के लिए प्रवाह अग्रगामी गति को विभिन्न गतियों पर अनुकरण किया जा सकता है, जो विशेष रूप से ऑटोमोटिव इंटीरियर जैसे सख्त सौंदर्य संबंधी आवश्यकताओं वाले भागों में महत्वपूर्ण है। एक ऑटोमोटिव इंटीरियर परियोजना में सतह की खामियों से बचने के लिए विशिष्ट गति की आवश्यकता थी; एमएफए ने मुझे विभिन्न गतियों का परीक्षण करने और एक उत्तम फिनिश प्राप्त करने की अनुमति दी।

दबाव और समय सेटिंग्स को बनाए रखना

भरने के बाद उचित दबाव और समय निर्धारित करना आयामी सटीकता बनाए रखने और दोषों को कम करने के लिए महत्वपूर्ण है।.

- होल्डिंग प्रेशर : पर्याप्त होल्डिंग प्रेशर ठंडा होने के दौरान होने वाले संकुचन की भरपाई करता है, जो गियर जैसे उच्च परिशुद्धता वाले घटकों के लिए महत्वपूर्ण है। गियर जैसे उच्च परिशुद्धता वाले पुर्जों पर काम करते समय, मैंने संकुचन से बचने के लिए सही होल्डिंग प्रेशर ज्ञात करने के लिए MFA का उपयोग किया; इसका सटीक रूप से फिट होना बहुत संतोषजनक था।

- होल्डिंग टाइम : निर्धारित होल्डिंग टाइम यह सुनिश्चित करता है कि पुर्जे बिना किसी विकृति या सिकुड़न के समान रूप से ठंडे हों। आदर्श होल्डिंग टाइम ज्ञात करना कठिन है; यदि यह बहुत कम हो तो दोष उत्पन्न होते हैं, जबकि यदि बहुत अधिक हो तो लागत बढ़ जाती है। MFA का उपयोग करके, मैंने सर्वोत्तम परिणाम प्राप्त करने के लिए डिज़ाइन की गणना की।

शीतलन समय और सिस्टम पैरामीटर

मोल्ड फ्लो विश्लेषण शीतलन समय और प्रणालियों को अनुकूलित करने में भी महत्वपूर्ण योगदान देता है।.

- शीतलन समय अनुकूलन : एमएफए तापमान वितरण का पूर्वानुमान लगाता है और डिजाइनरों को आवश्यक न्यूनतम शीतलन समय की गणना करने की अनुमति देता है, जिससे चक्र समय में सुधार होता है। शीतलन समय को अनुकूलित करने से एक बार छोटे प्लास्टिक खिलौनों के लिए मेरा चक्र पूरी तरह बदल गया; न्यूनतम शीतलन समय की गणना करने से वास्तव में दक्षता में वृद्धि हुई, साथ ही पुर्जों की गुणवत्ता भी बरकरार रही।

- शीतलन प्रणाली लेआउट : समान शीतलन सुनिश्चित करने और विरूपण को रोकने के लिए शीतलन चैनलों के लेआउट और आकार को समायोजित किया जा सकता है। एमएफए के साथ शीतलन चैनल लेआउट को समायोजित करना सहज हो गया है; समान शीतलन विशेष रूप से बड़े टुकड़ों में विरूपण को रोक सकता है।

निष्कर्षतः, उत्पादन प्रक्रियाओं में मोल्ड प्रवाह विश्लेषण का उपयोग न केवल संभावित समस्याओं की पहचान करता है, बल्कि उन सुधारों का मार्ग भी प्रशस्त करता है जिनसे दक्षता बढ़ती है और लागत कम होती है। मोल्ड डिज़ाइन में सर्वोत्तम प्रथाओं के बारे में अधिक जानकारी के लिए, उन्नत तकनीकें 3 ।

मोल्ड फ्लो विश्लेषण इंजेक्शन मोल्डिंग में दोषों को रोकने में मदद करता है।.सत्य

इंजेक्शन प्रक्रिया का अनुकरण करके, मोल्ड प्रवाह विश्लेषण संभावित दोषों की पहचान करता है, जिससे उत्पादित भागों की समग्र गुणवत्ता में सुधार होता है।.

गेट की स्थिति को अनुकूलित करने से उत्पादन चक्र का समय बढ़ जाता है।.असत्य

गेट की सही स्थिति पिघले हुए तरल पदार्थ के प्रवाह को बेहतर बनाती है और चक्र समय को कम करती है, जिससे उत्पादन प्रक्रियाएं अधिक कुशल हो जाती हैं।.

निष्कर्ष

मोल्ड फ्लो एनालिसिस, गेट की स्थिति, रनर सिस्टम, इंजेक्शन दबाव और शीतलन समय को अनुकूलित करके इंजेक्शन मोल्डिंग को बेहतर बनाता है, जिससे दक्षता और उत्पाद की गुणवत्ता में सुधार होता है।.

-

यह लिंक बेहतर मोल्ड डिजाइन परिणामों के लिए गेट स्थानों को अनुकूलित करने पर गहन विश्लेषण प्रदान करता है।. ↩

-

उत्पादन क्षमता बढ़ाने के लिए प्रभावी शीतलन समय प्रबंधन पद्धतियों पर विशेषज्ञ अंतर्दृष्टि और रणनीतियों का पता लगाएं।. ↩

-

जानिए कि कैसे एमएफए आपकी विनिर्माण प्रक्रियाओं में उल्लेखनीय सुधार कर सकता है और लागत को प्रभावी ढंग से कम कर सकता है।. ↩