क्या आप अपने सावधानी से डिज़ाइन किए गए इंजेक्शन-मोल्ड उत्पादों को बर्बाद करने वाले बुलबुले की गहरी निराशा का अनुभव करते हैं?

इंजेक्शन मोल्डेड उत्पादों में बुलबुले से प्रभावी ढंग से निपटने के लिए, इंजेक्शन की गति और दबाव को समायोजित करें, मोल्ड डिजाइन में सुधार करें और कच्चे माल को अच्छी तरह से सुखाएं। ये कदम फंसी हुई हवा को कम करने और उत्पाद की गुणवत्ता बढ़ाने में मदद करते हैं।

ये पहले छोटे परिवर्तन कुछ समस्याओं का तुरंत समाधान कर देते हैं। इंजेक्शन मोल्डिंग प्रक्रिया का प्रत्येक भाग अधिक विस्तृत उत्तर प्रदान करता है। इसकी खोज से मुझे यह पता चला है। मोल्ड डिज़ाइन में मामूली बदलाव और सामग्रियों की कुशल हैंडलिंग महत्वपूर्ण है। इस प्रक्रिया में बुलबुले ठीक करना मेरे लिए कठिन और संतोषजनक दोनों रहा है। यह एक उपकरण को समायोजित करने जैसा है। एक संपूर्ण गीत के लिए प्रत्येक नोट का सही होना आवश्यक है।

इंजेक्शन की गति को समायोजित करने से ढले हुए उत्पादों में बुलबुले कम हो जाते हैं।सत्य

उचित इंजेक्शन गति हवा के फंसने को कम करती है, बुलबुले बनना कम करती है।

कच्चे माल को सुखाने पर ध्यान न देने से बुलबुला दोष से बचाव होता है।असत्य

बिना सूखी सामग्री नमी छोड़ सकती है, जिससे ढलाई के दौरान बुलबुले बन सकते हैं।

मैं इंजेक्शन मोल्डिंग प्रक्रिया को कैसे सुधार सकता हूँ?

क्या आप कभी-कभी इंजेक्शन-मोल्ड भागों में बुलबुले से भ्रमित हो जाते हैं? मैंने भी ऐसा महसूस किया है. प्रक्रिया बदलने से अक्सर समस्या ठीक हो जाती है.

इंजेक्शन मोल्डिंग प्रक्रिया को बेहतर बनाने के लिए, इंजेक्शन की गति कम करने का प्रयास करें। दबाव को समायोजित करें और धारण समय को अनुकूलित करें। तापमान को सावधानीपूर्वक नियंत्रित करें और अच्छी तरह से डिज़ाइन किए गए सांचे का उपयोग करें। ये परिवर्तन संभवतः बुलबुले जैसे दोषों को कम करने में मदद करते हैं। वे वास्तव में उत्पाद की गुणवत्ता में सुधार करते हैं।

इंजेक्शन गति संशोधन

इंजेक्शन की गति 1 कम करने से बुलबुले बनना काफी कम हो सकता है। तेजी से इंजेक्शन के दौरान एक अशांत प्रवाह हवा को पिघल में प्रवेश कराता है, जिससे बुलबुले बनते हैं। गति को 80mm³/s से 40-60mm³/s तक समायोजित करने से मदद मिल सकती है।

| प्रारंभिक गति | समायोजित गति |

|---|---|

| 80mm³/s | 40-60mm³/s |

दबाव समायोजन

उच्च इंजेक्शन दबाव के कारण पिघले हुए हिस्से में हवा फंस सकती है। दबाव को 100MPa से घटाकर लगभग 80-90MPa तक करके, आप गुहा भरने को सुनिश्चित करते हुए इस जोखिम को कम करते हैं।

होल्डिंग समय का अनुकूलन

होल्डिंग समय को 3-5 सेकंड तक बढ़ाने से पूरी तरह से पिघले हुए संघनन को सुनिश्चित किया जाता है, जिससे फंसी हुई हवा बाहर निकल जाती है। समय समायोजन को 5 से 8-10 के बीच रखने की अनुशंसा की जाती है।

तापमान नियंत्रण

पिघल और मोल्ड तापमान के बीच संतुलन महत्वपूर्ण है। पिघले हुए तापमान को कम करने से (उदाहरण के लिए, 260℃ से 240-250℃ तक) पिघलने की चिपचिपाहट बनाए रखने में मदद मिलती है, जिससे बुलबुले कम होते हैं।

| सामग्री | मोल्ड तापमान (℃) |

|---|---|

| thermoplastics | संतुलन की जरूरत |

निकास प्रणाली में सुधार

मोल्ड निकास में सुधार करना महत्वपूर्ण है। यह एक भरे हुए कमरे में खिड़कियाँ खोलने जैसा है। निकास खांचे जोड़ने या सांस लेने योग्य स्टील का उपयोग करने से हवा को फंसने से रोका गया। विशिष्ट खांचे के आयाम गहराई हैं: 0.02-0.05 मिमी, चौड़ाई: 3-5 मिमी।

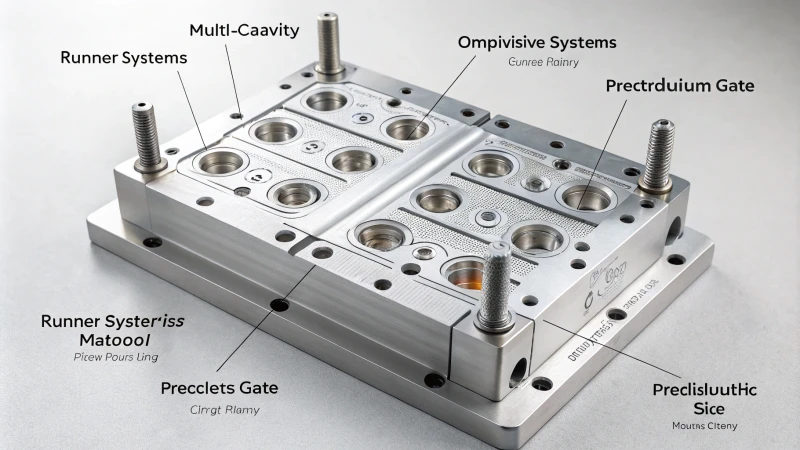

गेट डिज़ाइन संबंधी विचार

गेट की उचित स्थिति बुलबुले की समस्या को रोकती है। पतली दीवार वाले उत्पादों के लिए, समान गुहा भरने के लिए साइड या पंखे वाले गेट बेहतर होते हैं। सुनिश्चित करें कि गेट का आकार उच्च गति वाले पिघले निष्कासन से बचाता है।

कच्चे माल का प्रसंस्करण

वाष्प के बुलबुले को रोकने के लिए उच्च हीड्रोस्कोपिसिटी वाली पूरी तरह से सूखी सामग्री, जैसे नायलॉन (पीए) और पॉली कार्बोनेट (पीसी)। 4-6 घंटे के लिए पीए सुखाने का तापमान 80-100℃ पर सेट करें; 3-5 घंटे के लिए 110-120℃ पर पीसी।

| सामग्री | सुखाने का तापमान (℃) | अवधि (घंटे) |

|---|---|---|

| देहात | 80-100 | 4-6 |

| पीसी | 110-120 | 3-5 |

सामग्री और योगात्मक समायोजन

यदि अन्य विधियाँ विफल हो जाती हैं तो मजबूत वायु पारगम्यता वाली सामग्रियों को बदलें। एंटी-फोमिंग एजेंटों का परिचय सतह तनाव को कम करने, बुलबुला रिलीज को आसान बनाने में भी सहायता कर सकता है।

इन समायोजनों ने इंजेक्शन मोल्डिंग में महारत हासिल करने की मेरी यात्रा को निर्देशित किया है, गति, दबाव और तापमान जैसे मापदंडों के सावधानीपूर्वक संशोधन के माध्यम से उत्पाद की गुणवत्ता और परिचालन दक्षता में उल्लेखनीय सुधार किया है।

इंजेक्शन की गति कम करने से बुलबुले बनना कम हो जाता है।सत्य

गति कम करने से अशांति कम हो जाती है, वायु का प्रवेश कम हो जाता है।

उच्च इंजेक्शन दबाव हवा को फँसने से रोकता है।असत्य

उच्च दबाव से पिघली हुई हवा में फंसने का खतरा बढ़ जाता है।

मोल्ड डिज़ाइन बुलबुले निर्माण को कैसे प्रभावित करता है?

क्या आपने कभी इंजेक्शन मोल्डिंग में कष्टप्रद बुलबुले के कारण किसी प्रोजेक्ट को बर्बाद होते देखा है? यह बहुत निराशाजनक है, है ना?

मोल्ड का डिज़ाइन बुलबुले के निर्माण को प्रभावित करता है। यह वायु अवरोधन, पिघल प्रवाह और शीतलन दर को प्रभावित करता है। वास्तव में अच्छा गेट डिज़ाइन बुलबुले को कम करता है। कुशल निकास प्रणाली और सही मोल्ड तापमान भी मदद करते हैं। ये कारक ढली हुई वस्तुओं में बुलबुले को काफी हद तक कम कर देते हैं।

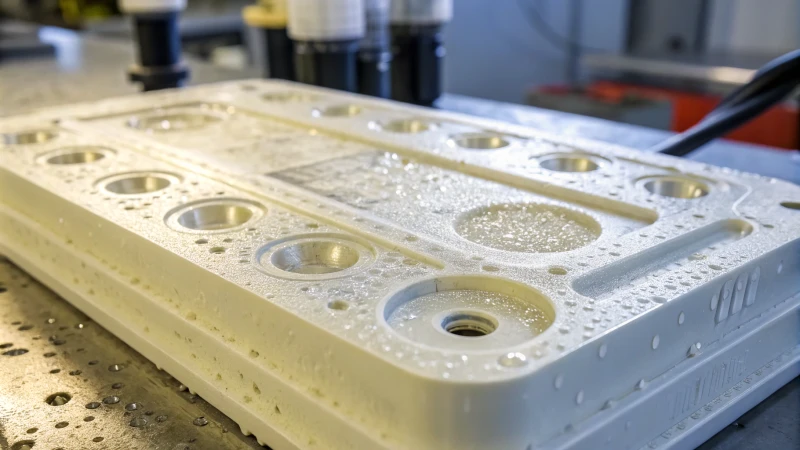

इंजेक्शन मोल्डिंग में बुलबुला निर्माण को समझना

मुझे इंजेक्शन मोल्डिंग प्रोजेक्ट के दौरान बुलबुले बनने का अपना पहला अनुभव याद है - यह एक बुरा सपना था! हवा प्लास्टिक के पिघलने में फंस सकती है और बुलबुले पैदा कर सकती है। यह आमतौर पर खराब डिज़ाइन किए गए सांचों या गलत प्रक्रिया सेटिंग्स के कारण होता है। इस समस्या से निपटने वाले किसी भी व्यक्ति के लिए यह समझना महत्वपूर्ण है कि ये बुलबुले कैसे बनते हैं।

बुलबुला निर्माण को प्रभावित करने वाले प्रमुख डिज़ाइन तत्व

गेट डिजाइन और प्लेसमेंट

गेट का डिज़ाइन मोल्ड डिज़ाइन के गुमनाम नायक की तरह है। गेट का स्थान वास्तव में प्रक्रिया को प्रभावित कर सकता है। गलत गेट स्थान के कारण असमान भराव और अधिक बुलबुले हो सकते हैं। पतली दीवार वाले उत्पादों के लिए, एक पंखा गेट 2 बेहतर पिघल वितरण प्रदान करता है, जिससे बुलबुले कम होते हैं।

| गेट का प्रकार | सर्वोत्तम उपयोग का मामला |

|---|---|

| साइड के दरवाजे | सामान्य प्रयोजन |

| प्रसंशक द्वार | पतली दीवारों वाले अनुप्रयोग |

| एज गेट | बड़े क्षेत्र वाले हिस्से |

निकास प्रणाली अनुकूलन

एक ठोस निकास प्रणाली बहुत महत्वपूर्ण है. अपर्याप्त वेंटिंग से हवा फंस जाती है और बुलबुले बन जाते हैं। प्रभावी वेंटिंग चैनल 3 इसे रोकने में मदद करते हैं। स्टील इंसर्ट जैसी सांस लेने योग्य सामग्री भी निकास दक्षता में सुधार करती है।

मोल्ड तापमान नियंत्रण

अच्छे डिज़ाइन के लिए मोल्ड तापमान नियंत्रण बहुत महत्वपूर्ण है। तापमान में समायोजन से बुलबुले बनना काफी हद तक कम हो सकता है। स्थिर शीतलन सिकुड़न और वैक्यूम बुलबुले को कम करता है। कुछ थर्मोप्लास्टिक्स के लिए, 40-60℃ बनाए रखना प्रभावी है।

बुलबुला कटौती के लिए प्रक्रिया समायोजन

- इंजेक्शन की गति और दबाव : इन्हें समायोजित करना महत्वपूर्ण है! लैमिनर प्रवाह बनाए रखने के लिए इंजेक्शन की गति को 40-60 मिमी³/सेकंड तक कम करें, जिससे हवा के फंसने से बचने में मदद मिलेगी। सही दबाव संतुलन खोजने से हवा का मिश्रण रुक जाता है।

- होल्डिंग प्रक्रिया अनुकूलन : होल्डिंग समय में कुछ अतिरिक्त सेकंड पिघल को ठीक से संकुचित करते हैं, फंसी हवा को बाहर निकालते हैं।

भौतिक विचार

सामग्री का चुनाव महत्वपूर्ण है. नमी को वाष्प के बुलबुले में बदलने से रोकने के लिए नायलॉन जैसी सामग्री को पूरी तरह से सुखाने की आवश्यकता होती है। भौतिक गुणों और संभावित योजकों को समझने से दोष कम हो जाते हैं।

इन कारकों पर सावधानीपूर्वक विचार करने से मोल्ड डिजाइनरों को बुलबुले के गठन को कम करने में मदद मिलती है, जिससे उत्पाद की गुणवत्ता और विनिर्माण दक्षता दोनों में सुधार होता है। प्रसंस्करण स्थितियों के साथ मोल्ड डिज़ाइन की सहभागिता बेहतरीन इंजेक्शन मोल्डिंग परिणामों की कुंजी है।

तो उत्पाद की गुणवत्ता में सुधार के लिए बेहतरीन सुझावों के लिए मोल्ड सुधार उपाय 4 देखें

अनुचित गेट प्लेसमेंट से बुलबुला बनना बढ़ जाता है।सत्य

गलत गेट प्लेसमेंट से असमान भराव और हवा फंसने का खतरा हो सकता है।

उच्च मोल्ड तापमान हमेशा बुलबुले बनना कम कर देता है।असत्य

उच्च तापमान अत्यधिक सिकुड़न का कारण बन सकता है, जिससे वैक्यूम बुलबुले बढ़ सकते हैं।

बुलबुले को रोकने के लिए कच्चे माल की तैयारी क्यों महत्वपूर्ण है?

याद करें जब आपने अपनी प्लास्टिक की वस्तुओं में बुलबुले देखे थे। कच्चे माल को तैयार करने के तरीके के कारण अक्सर बुलबुले उत्पन्न होते हैं।

कच्चा माल तैयार करने से वास्तव में बुलबुले रोकने में मदद मिलती है। प्रक्रिया शुरू करने से पहले नमी को नियंत्रित करना महत्वपूर्ण है। उचित सुखाने और सावधानी से संभालने से फंसी हुई हवा में कमी आती है। उत्पाद की गुणवत्ता में बहुत सुधार होता है।

कच्चे माल को सुखाने का महत्व

नमी पर विचार करें. गीला केक तब बनता है जब सामग्री गीली होती है। कच्चा माल समान हो सकता है. ढलाई के दौरान नमी वाष्प बन जाती है, जिससे बुलबुले बनते हैं। यह बेकिंग में गीले आटे का उपयोग करने जैसा है। नायलॉन जैसे हाइग्रोस्कोपिक प्लास्टिक को उचित सुखाने की आवश्यकता होती है। एक प्रभावी विधि 5 बहुत महत्वपूर्ण है। इससे बुलबुले की समस्या को कम करने में काफी मदद मिलती है।

| सामग्री | सुखाने का तापमान | सुखाने का समय |

|---|---|---|

| नायलॉन (पीए) | 80-100°C | 4-6 घंटे |

| पॉलीकार्बोनेट (पीसी) | 110-120°C | 3-5 घंटे |

इन दिशानिर्देशों का पालन करके, निर्माता बुलबुले बनने के जोखिम को काफी कम कर सकते हैं।

सामग्री चयन और योजक

एक बार, सामग्री बदलने से मेरी समस्या हल हो गई। कुछ प्लास्टिक हवा को आसानी से गुजरने देते हैं। लगातार बुलबुले ने मुझे सामग्री बदलने या एंटी-फोमिंग एजेंट जोड़ने पर मजबूर कर दिया। ये योजक पिघले हुए पदार्थ की सतह के तनाव को कम करते हैं, जिससे बुलबुले निकल जाते हैं।

इसके अलावा, सही संतुलन ढूंढना महत्वपूर्ण है क्योंकि उत्पाद के प्रदर्शन और गुणवत्ता पर एडिटिव्स के प्रभाव का मूल्यांकन किया जाना चाहिए। उदाहरण के लिए, जबकि स्नेहक 6 पिघले हुए प्रवाह को बढ़ा सकते हैं, वे अंतिम उत्पाद की ताकत को प्रभावित कर सकते हैं।

हैंडलिंग और भंडारण प्रथाएँ

रख-रखाव और भंडारण बहुत महत्वपूर्ण हैं। एक बार एक मार्गदर्शक ने मुझे अपनी सामग्रियों का सावधानीपूर्वक उपयोग करना सिखाया। उचित रख-रखाव से संदूषण रुक जाता है। नियंत्रित वातावरण आवश्यक है.

वायुरोधी कंटेनरों का उपयोग करना और कम आर्द्रता का स्तर बनाए रखना अब मानक अभ्यास हैं। नियमित रूप से भंडारण की जांच करने से नमी के संचय से बचने में मदद मिलती है जो मोल्डिंग के दौरान सामग्री की गुणवत्ता से समझौता कर सकती है।

इंजेक्शन मोल्डिंग में भूमिका

कच्चे माल की तैयारी पूरी इंजेक्शन मोल्डिंग प्रक्रिया को प्रभावित करती है:

- पिघल प्रवाह : उचित रूप से तैयार सामग्री के साथ निरंतर पिघल प्रवाह शुरू होता है, जिससे अशांति और वायु अवरोधन कम हो जाता है।

- भरने की क्षमता : तैयार सामग्री सांचों को समान रूप से भरती है, जिससे खाली जगह और दोष कम हो जाते हैं।

- उत्पाद की अखंडता : बुलबुले जैसी सतह की खामियों के बिना उच्च गुणवत्ता वाली फिनिश सुनिश्चित करता है।

मुझे इंजेक्शन की गति और दबाव को अनुकूलित करना याद है; गति को 80 मिमी³ से घटाकर 40-60 मिमी³ प्रति सेकंड करना महत्वपूर्ण था, साथ ही दबाव को 100 एमपीए से 80-90 एमपीए तक समायोजित करने से हवा को बाहर रखने में मदद मिली।

इन परिवर्तनों के साथ, मैंने वास्तव में उत्पादन क्षमता 7 । दोष दर में काफी गिरावट आई है क्योंकि यह सब कच्चे माल को सही करने से शुरू होता है - यह तैयारी सफलता के लिए मंच तैयार करती है।

नायलॉन को 80-100°C पर 4-6 घंटे तक सुखाने से बुलबुले कम हो जाते हैं।सत्य

नायलॉन को उचित तरीके से सुखाने से नमी निकल जाती है, जिससे बुलबुले बनने से रोका जा सकता है।

प्लास्टिक में स्नेहक हमेशा उत्पाद की ताकत में सुधार करते हैं।असत्य

जबकि स्नेहक प्रवाह को बढ़ाते हैं, वे उत्पाद की ताकत से समझौता कर सकते हैं।

बुलबुले बनने को कम करने में एडिटिव्स कैसे मदद करते हैं?

क्या आप कभी अपने पसंदीदा गैजेट की उत्तम सतह से आश्चर्यचकित हुए हैं? ताज़ा लेपित दीवार पर चिकना पेंट भी आपको आश्चर्यचकित कर सकता है।

एंटी-फोमिंग एजेंट और सर्फेक्टेंट जैसे एडिटिव बुलबुले बनने को कम करने में मदद करते हैं। ये पदार्थ पृष्ठ तनाव को कम करते हैं। वे समान बिखराव पैदा करते हैं। इस क्रिया के परिणामस्वरूप बहुत कम एयर पॉकेट बनते हैं। इस प्रक्रिया से अधिक सहज अंतिम उत्पाद निकलते हैं।

सामग्री प्रसंस्करण में योजकों को समझना

सामग्री प्रसंस्करण 8 की दुनिया में अपनी यात्रा के दौरान , मैंने देखा कि कैसे एडिटिव्स वास्तव में चीजों को बदलते हैं। ये छोटे सहायक, एंटी-फोमिंग एजेंटों की तरह, सतह के तनाव को समायोजित करते हैं। गैसें तब अधिक आसानी से निकल जाती हैं, जैसे सामग्री को आसानी से व्यवस्थित करने में मदद करने के लिए एक छोटा सा धक्का देना। उन कष्टप्रद हवाई बुलबुले को कोई मौका नहीं मिलता।

प्रयुक्त योजकों के प्रकार

1. एंटी-फोमिंग एजेंट

एक बार, मैंने एक प्रोजेक्ट पर काम किया जहां प्रोडक्शन लाइन बहुत व्यस्त थी। हवा जहां-तहां फंस गई. एंटी-फोमिंग एजेंट बचाव में आए, फोम को तोड़ दिया और नए बुलबुले बनने से रोक दिया। उन्होंने असली सुपरहीरो की तरह काम किया.

2. सर्फेक्टेंट

सर्फ़ेक्टेंट्स का शांत प्रभाव पड़ता है। ये द्रवों के पृष्ठ तनाव को कम करते हैं। इससे बेहतर मिश्रण होता है और बुलबुले बहुत प्रभावी ढंग से बंद हो जाते हैं।

सभी उद्योगों में अनुप्रयोग

प्लास्टिक विनिर्माण

इंजेक्शन मोल्डिंग 9 खोज करते समय , मैंने देखा कि खामियों से बचने के लिए एडिटिव्स कितने महत्वपूर्ण हैं। सही यौगिकों के साथ पिघली हुई चिपचिपाहट को समायोजित करने से बुलबुले को रोकने में मदद मिलती है। तब हमारे उपकरण अच्छे से काम करते हैं और वास्तव में शानदार भी दिखते हैं।

पेंट और कोटिंग्स

पेंट उद्योग में, चिकनी फिनिश महत्वपूर्ण है। एंटी-फोमिंग एडिटिव्स सही पेंट सतहों के पीछे का रहस्य हैं। वे हवा के बुलबुलों को हमारे रचनात्मक कार्य को नष्ट होने से दूर रखते हैं।

उदाहरण तालिका: सामान्य योजक और उनके कार्य

| योगात्मक प्रकार | समारोह |

|---|---|

| एंटी-फोमिंग एजेंट | झाग बनना कम करें |

| सर्फेकेंट्स | कम सतह तनाव |

| स्नेहक | सामग्री प्रवाह में सुधार करें |

| स्थिरिकारी | समय के साथ निरंतरता बनाए रखें |

एडिटिव्स का उपयोग करते समय विचार

उनके लाभों के बावजूद, मैंने एडिटिव्स से सावधान रहना सीखा। बहुत अधिक मात्रा संतुलन को बिगाड़ सकती है और भौतिक गुणों या स्वरूप को बदल सकती है। प्रत्येक एडिटिव को उत्पाद विनिर्देशों 10 बहुत सावधानी से मेल खाना चाहिए। अति प्रयोग इच्छित परिणामों को बाधित कर सकता है।

एंटी-फोमिंग एजेंट पेंट में बुलबुले बनना कम करते हैं।सत्य

एंटी-फोमिंग एजेंट फोम को तोड़कर बुलबुले को रोकते हैं, जिससे पेंट का सुचारू अनुप्रयोग सुनिश्चित होता है।

सर्फ़ेक्टेंट प्लास्टिक में बुलबुले निर्माण को बढ़ाते हैं।असत्य

सर्फेक्टेंट सतह के तनाव को कम करते हैं, गैस के फैलाव में सहायता करते हैं और बुलबुले को कम करते हैं।

निष्कर्ष

यह लेख गति, दबाव, मोल्ड डिजाइन और कच्चे माल के प्रसंस्करण में समायोजन पर ध्यान केंद्रित करते हुए, इंजेक्शन मोल्डेड उत्पादों में बुलबुले के गठन को कम करने के लिए प्रभावी रणनीति प्रदान करता है।

-

बुलबुले जैसे दोषों को कम करने के लिए इंजेक्शन की गति को कम करना महत्वपूर्ण है। इष्टतम इंजेक्शन गति प्राप्त करने के लिए रणनीतियों का पता लगाने के लिए क्लिक करें। ↩

-

यह लिंक बताता है कि पंखे के गेट पिघले हुए वितरण को सुनिश्चित करके बुलबुले के गठन को कम करने में कैसे मदद करते हैं। ↩

-

यह लिंक पता लगाता है कि कैसे प्रभावी वेंटिंग चैनल हवा के फंसने को रोकते हैं, बुलबुले बनने को कम करते हैं। ↩

-

दोषों को कम करके उत्पाद की गुणवत्ता बढ़ाने के लिए मोल्ड डिज़ाइन में सुधार के लिए और अधिक रणनीतियों की खोज करें। ↩

-

मोल्डेड उत्पादों में बुलबुले बनने से रोकने के लिए हीड्रोस्कोपिक प्लास्टिक को सुखाने की सर्वोत्तम प्रथाओं की खोज करें। ↩

-

जानें कि स्नेहक कैसे ढले हुए प्लास्टिक उत्पादों की मजबूती और गुणवत्ता को प्रभावित कर सकते हैं। ↩

-

उत्पादन क्षमता को बढ़ावा देने और इंजेक्शन मोल्डिंग में दोष दर को कम करने के लिए रणनीतियों का अन्वेषण करें। ↩

-

इस बारे में जानें कि कैसे एडिटिव्स सामग्री के गुणों को प्रभावित करते हैं और बुलबुले के गठन को कम करते हैं। ↩

-

पता लगाएं कि कैसे कुछ एडिटिव्स एयर पॉकेट को कम करके इंजेक्शन मोल्डिंग प्रक्रिया को बेहतर बनाते हैं। ↩

-

वांछित उत्पाद गुणवत्ता बनाए रखने के लिए एडिटिव्स का उपयोग करते समय आवश्यक संतुलन को समझें। ↩