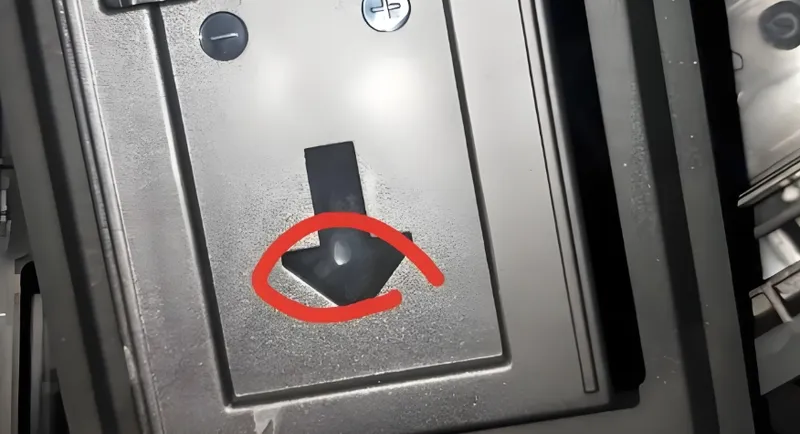

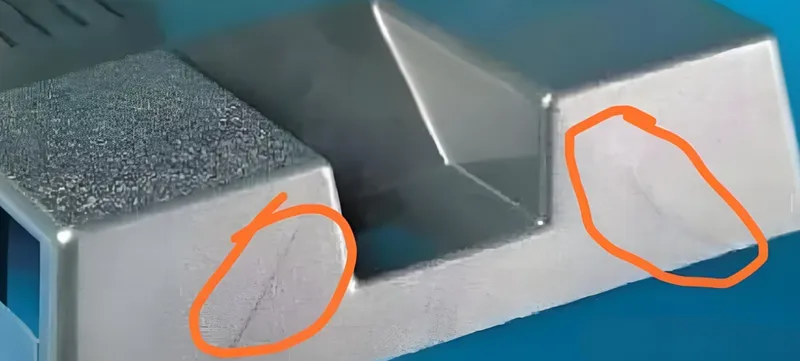

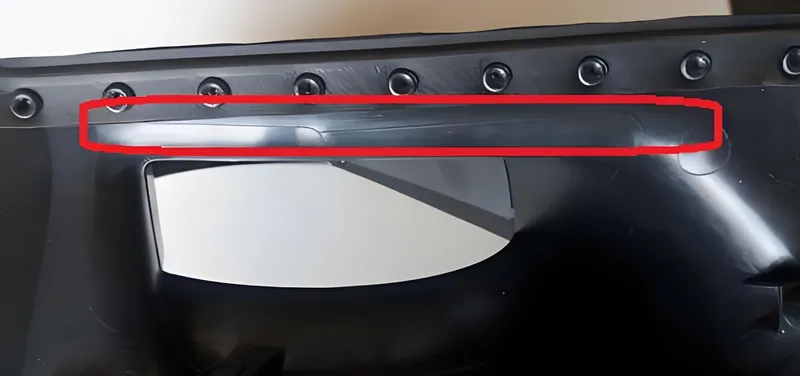

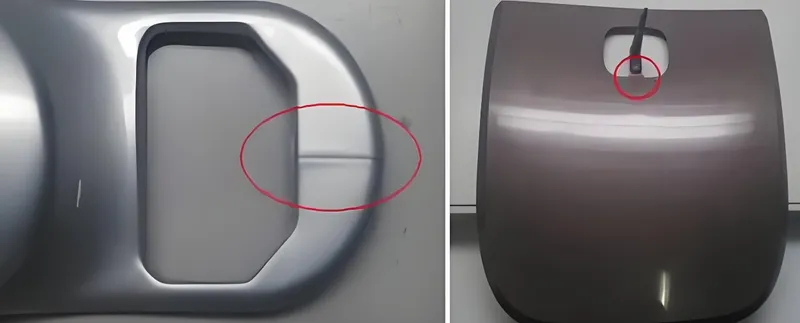

विनिर्माण की तेज़ रफ़्तार दुनिया में, पूर्णता ही लक्ष्य है, लेकिन बुनाई रेखाओं जैसी खामियाँ आपकी योजनाओं में बाधा डाल सकती हैं। इन्हें वेल्ड लाइन या फ्लो लाइन भी कहा जाता है। बुनाई रेखाएँ 1 इंजेक्शन मोल्डिंग से बने पुर्जों पर दिखाई देने वाली वे झिलमिलाती सीम होती हैं जहाँ पिघले हुए प्लास्टिक की दो धाराएँ मिलती हैं लेकिन पूरी तरह से जुड़ती नहीं हैं। ये रेखाएँ केवल दिखावटी खामियाँ नहीं हैं—ये आपके पुर्जों को कमज़ोर कर सकती हैं, खासकर जटिल डिज़ाइनों में जिनमें छेद, कई गेट या पेचीदा ज्यामितियाँ हों। अच्छी खबर यह है कि स्मार्ट रणनीतियों से आप बुनाई रेखाओं को कम कर सकते हैं या पूरी तरह से खत्म भी कर सकते हैं। आइए जानें कि बुनाई रेखाएँ क्या हैं, ये क्यों होती हैं और डिज़ाइन में बदलाव, सामग्री के चुनाव और प्रक्रिया में समायोजन करके इन्हें कैसे रोका जा सकता है।

बुनाई की रेखाएं इंजेक्शन मोल्डिंग द्वारा निर्मित भागों की मजबूती को काफी हद तक कम कर सकती हैं।.सत्य

अध्ययनों से पता चलता है कि बुनाई की रेखाएं तन्यता शक्ति को 50% तक कम कर सकती हैं, विशेष रूप से महत्वपूर्ण भार वहन करने वाले क्षेत्रों में।.

- 1. इंजेक्शन मोल्डिंग में निट लाइन्स क्या होती हैं?

- 2. बुनाई में धागे क्यों फंस जाते हैं?

- 3. बुनाई में धागों के निशान पड़ने से कैसे बचें?

- 4. सामग्री चयन के लिए सर्वोत्तम पद्धतियाँ क्या हैं?

- 5. बुनाई की रेखाओं को कम करने के लिए प्रक्रिया मापदंडों को कैसे समायोजित करें?

- 6. बुनाई की रेखाओं से बचने में कौन सी डिजाइन रणनीतियाँ सहायक होती हैं?

- 7. क्या बुनाई की धारियों को खत्म करने के लिए कोई उन्नत तकनीकें हैं?

- 8. निष्कर्ष

इंजेक्शन मोल्डिंग में निट लाइन्स क्या होती हैं?

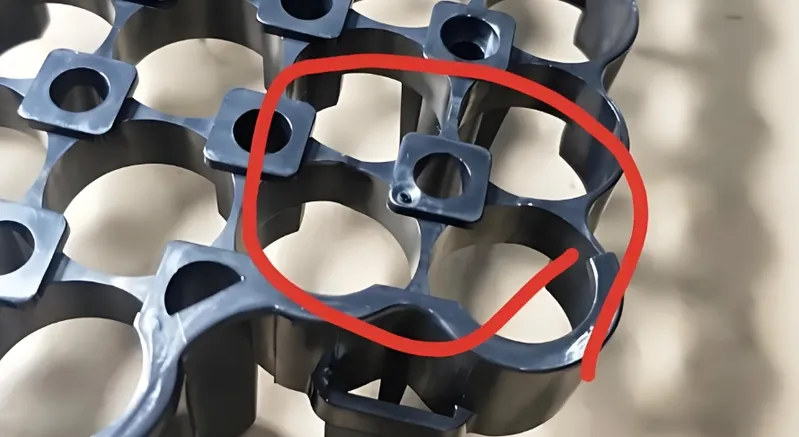

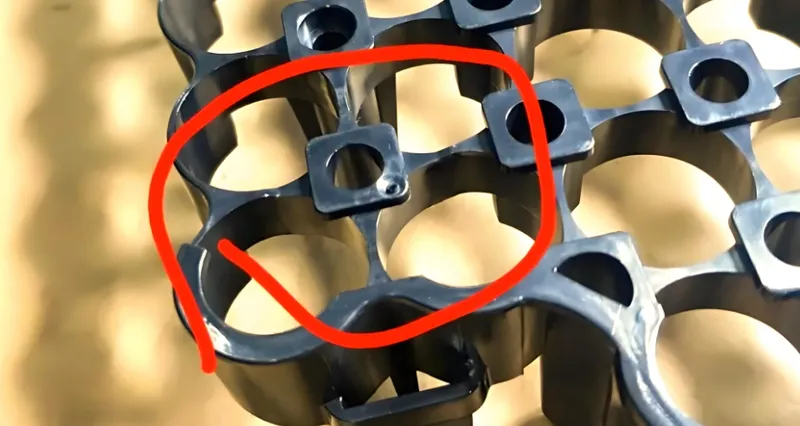

मोल्ड कैविटी में पिघले हुए प्लास्टिक की दो या दो से अधिक धाराएँ आपस में मिलने के बावजूद पूरी तरह से जुड़ न पाने पर निट लाइनें बन जाती हैं। इससे पार्ट की सतह पर एक स्पष्ट सीम बन जाती है, जो उसकी दिखावट और मजबूती दोनों को प्रभावित कर सकती है। ये लाइनें अक्सर उन पार्ट्स में देखने को मिलती हैं जिनमें प्लास्टिक का प्रवाह दो भागों में बँटा होता है—जैसे छेद, उभार या कई गेट—जिससे जटिल डिज़ाइनों में ये एक आम समस्या बन जाती हैं।.

बुनाई में धागे क्यों फंस जाते हैं?

बुनाई की रेखाएं अचानक कहीं से नहीं आ जातीं। आइए जानते हैं इनके बनने की पृष्ठभूमि क्या होती है:

-

मल्टीपल गेट्स 2 : जब किसी मोल्ड में एक से अधिक प्रवेश बिंदु होते हैं, तो प्रत्येक गेट से प्लास्टिक का प्रवाह आपस में टकरा सकता है, जिससे बुनाई रेखाएं बन सकती हैं।

-

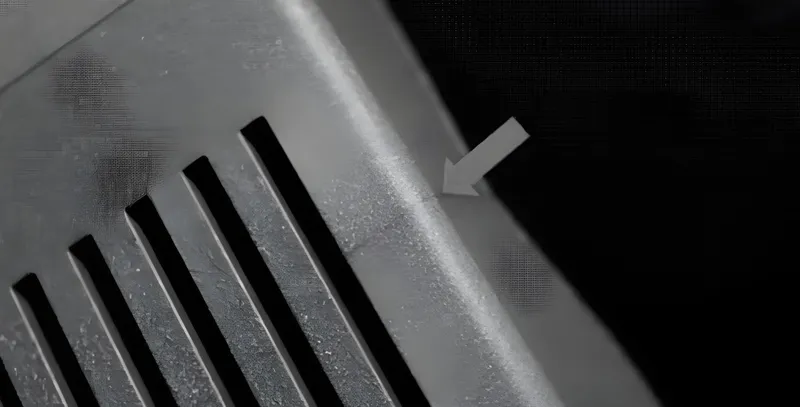

सांचे में बाधाएं: छेद, इंसर्ट या कोर प्रवाह को विभाजित कर देते हैं, जिससे यह फिर से जुड़ने और सीम बनाने के लिए मजबूर हो जाता है।

-

कम इंजेक्शन दबाव या गति 3 : यदि प्लास्टिक को पर्याप्त तेजी से या जोर से इंजेक्ट नहीं किया जाता है, तो प्रवाह मोर्चे ठीक से बंधने के लिए बहुत जल्दी ठंडे हो जाते हैं।

-

कम मोल्ड या सामग्री तापमान: ठंडी परिस्थितियों के कारण प्लास्टिक पिघलने से पहले ही जम जाता है।

-

सामग्री के प्रवाह के खराब गुण: कुछ प्लास्टिक, उच्च चिपचिपाहट या तेजी से ठंडा होने के कारण, बुनाई की रेखाओं के प्रति अधिक संवेदनशील होते हैं।

| कारण | विवरण |

|---|---|

| एकाधिक द्वार | विभिन्न द्वारों से आने वाली धाराएँ आपस में मिलकर एक सुगठित रेखा बनाती हैं।. |

| बाधाएँ (छेद, सम्मिलन) | विशेषताएं प्रवाह को विभाजित करती हैं, जिससे पुनर्मिलन और सीम उत्पन्न होते हैं।. |

| कम इंजेक्शन दबाव/गति | धीमे या कमजोर इंजेक्शन के कारण समय से पहले शीतलन हो जाता है।. |

| कम तामपान | ठंडी सतह या सामग्री बहुत जल्दी जम जाती है।. |

| भौतिक गुण4 | कम प्रवाह या तेजी से ठंडा होने से बुनाई में खराबी आने का खतरा बढ़ जाता है।. |

बुनाई में धागों के निशान पड़ने से कैसे बचें?

बुनाई में धागों को रोकने के लिए टीम वर्क की आवश्यकता होती है—डिजाइन, प्रक्रिया और सामग्री सभी इसमें भूमिका निभाते हैं। इन्हें कैसे निपटा जाए, यहाँ बताया गया है:

पार्ट डिज़ाइन को अनुकूलित करें

-

गेट की स्थिति: गेटों को इस प्रकार लगाएं कि प्रवाह महत्वपूर्ण क्षेत्रों से दूर रहे या यह सुनिश्चित हो कि जोड़ कम ध्यान देने योग्य स्थानों पर बनें।

-

दीवार की मोटाई: असमान शीतलन से होने वाले प्रवाह व्यवधानों से बचने के लिए इसे एकसमान रखें।

-

फीचर का स्थान परिवर्तन: छेदों या उभारों को ऐसे क्षेत्रों में स्थानांतरित करें जहां बुनाई की रेखाएं मजबूती या दिखावट को नुकसान न पहुंचाएं।

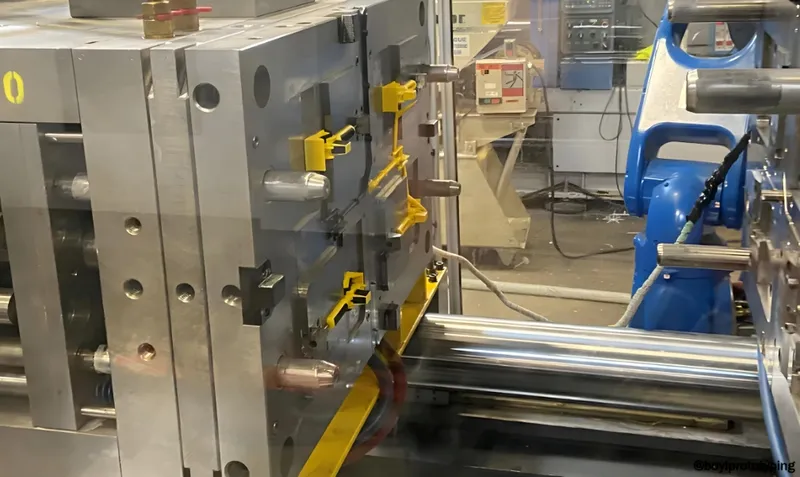

प्रक्रिया मापदंडों को समायोजित करें

-

इंजेक्शन स्पीड 5 : इसे इतना बढ़ाएं कि प्रवाह के मोर्चे आपस में मिलें, जबकि यह अभी भी गर्म और तरल अवस्था में हो।

-

इंजेक्शन प्रेशर: जोड़ पर बेहतर संलयन सुनिश्चित करने के लिए दबाव बढ़ाएं।

-

तापमान नियंत्रण: शीतलन में देरी करने और बंधन को बढ़ाने के लिए मोल्ड और सामग्री के तापमान को बढ़ाएं।

उपयुक्त सामग्री का चयन करें

- ऐसे प्लास्टिक चुनें जिनमें अच्छा प्रवाह हो, जैसे पॉलीप्रोपाइलीन, जो एबीएस की तुलना में बुनाई की रेखाओं को बेहतर ढंग से छुपाता है।.

- ऐसे योजक पदार्थों से दूर रहें जो प्रवाह या संलयन में बाधा डालते हैं।.

सिमुलेशन सॉफ़्टवेयर का उपयोग करें

- मोल्डफ्लो जैसे उपकरण प्रवाह पैटर्न की भविष्यवाणी करते हैं, जिससे आप मोल्डिंग शुरू होने से पहले डिजाइन या सेटिंग्स में बदलाव कर सकते हैं।

उन्नत तकनीकों का प्रयोग करें

-

हॉट रनर सिस्टम: प्लास्टिक को लगातार गर्म और प्रवाहित रखता है।

-

वाल्व गेट: सीम निर्माण को कम करने के लिए प्रवाह समय को नियंत्रित करते हैं।

इंजेक्शन की गति बढ़ाने से बुनाई की रेखाएं पूरी तरह से खत्म हो सकती हैं।.असत्य

तेज गति मददगार होती है, लेकिन यह बुनाई की रेखाओं को पूरी तरह से मिटा नहीं पाएगी, खासकर कई प्रवाह वाले जटिल हिस्सों में।.

सामग्री चयन के लिए सर्वोत्तम पद्धतियाँ क्या हैं?

सामग्री का आपका चुनाव बुनाई में धागे के फंसने की समस्या को पूरी तरह से रोक सकता है:

-

अनफिल्ड मैटेरियल्स 6 : बेहतर प्रवाह और अधिक मजबूती से फ्यूज होते हैं (जैसे, पॉलीप्रोपाइलीन)।

-

भरे हुए पदार्थ: रेशे (जैसे कि ग्लास-फिल्ड एबीएस में) संलयन को बाधित करके बुनाई की रेखाओं को कमजोर कर सकते हैं।

-

योजक पदार्थ: ज्वाला मंदक या स्नेहक प्रवाह को बदलकर जोड़ों की स्थिति को और खराब कर सकते हैं।

| सामग्री प्रकार | बुनाई लाइनों पर प्रभाव | उदाहरण |

|---|---|---|

| अनफिल्ड थर्मोप्लास्टिक्स | मजबूत बुनाई रेखाएं, बेहतर संलयन | पॉलीप्रोपाइलीन (पीपी) |

| छोटे रेशों से भरा हुआ | अच्छी बॉन्डिंग, लंबे रेशों की तुलना में कमज़ोर नहीं | ग्लास बीड-भरे पीपी |

| लंबे रेशों से भरा हुआ | फाइबर के गलत संरेखण के कारण बुनाई की रेखाएं कमजोर हो जाती हैं। | ग्लास फाइबर से भरा एबीएस |

| योजक पदार्थ (जैसे, एफआर) | बुनाई की सिलाई को खराब कर सकता है | ज्वाला-प्रतिरोधी एबीएस |

पॉलीप्रोपाइलीन में एबीएस की तुलना में बुनाई की लाइनें बनने की संभावना कम होती है।.सत्य

अपनी बेहतर प्रवाह क्षमता और धीमी शीतलन के कारण, पॉलीप्रोपाइलीन में बुनाई की रेखाएं कम दिखाई देती हैं।.

बुनाई की रेखाओं को कम करने के लिए प्रक्रिया मापदंडों को कैसे समायोजित करें?

अपनी मोल्डिंग प्रक्रिया में थोड़ा सा बदलाव करने से अद्भुत परिणाम मिल सकते हैं:

-

इंजेक्शन की गति और दबाव: उच्च मान यह सुनिश्चित करते हैं कि प्रवाह के मोर्चे पर्याप्त ऊष्मा और बल के साथ टकराएं ताकि वे आपस में जुड़ सकें।

-

मोल्ड का तापमान 7 : गर्म मोल्ड ठंडा होने की प्रक्रिया को धीमा कर देते हैं, जिससे प्लास्टिक को आपस में जुड़ने के लिए अधिक समय मिल जाता है।

- सामग्री का तापमान: गर्म प्लास्टिक अधिक समय तक पिघली हुई अवस्था में रहता है, जिससे जोड़ की मजबूती बढ़ती है।

| पैरामीटर | बुनाई की रेखाओं पर प्रभाव | अनुशंसित कार्रवाई |

|---|---|---|

| इंजेक्शन गति | तेज़ गति से संलयन में सुधार होता है। | बेहतर मिश्रण के लिए वृद्धि करें |

| इंजेक्शन का दबाव8 | अधिक दबाव प्रवाह अग्र बंधन में सहायता करता है | अधिक सामान भरने से बचने के लिए समायोजित करें |

| मोल्ड तापमान | गर्म सांचे ठंडा होने में देरी करते हैं | संलयन को बढ़ाने के लिए उठाएँ |

| सामग्री तापमान | गर्म प्लास्टिक बेहतर ढंग से बहता है | इसे अधिक देर तक पिघला हुआ रखने के लिए मात्रा बढ़ाएँ। |

बुनाई की रेखाओं से बचने में कौन सी डिजाइन रणनीतियाँ सहायक होती हैं?

बुनाई की रेखाओं से बचने के लिए बेहतर डिजाइन बनाएं:

-

गेटों की संख्या कम करें: कम गेटों का मतलब है प्रवाह के कम टकराव।

-

गेट की स्थापना: गैर-महत्वपूर्ण क्षेत्रों में जहां प्रवाह मिलते हैं, वहां गेट लगाएं।

-

एकसमान दीवार की मोटाई: तेजी से ठंडा होने वाले पतले धब्बों को रोकता है जो प्रवाह को बाधित करते हैं।

-

सुगम परिवर्तन: तीखे कोनों पर बनी त्रिज्याएँ प्रवाह को स्थिर बनाए रखती हैं।

-

विशेषताओं का स्थान परिवर्तन: छेदों जैसे प्रवाह-विभाजन करने वाले तत्वों को प्रमुख क्षेत्रों से दूर ले जाएं।

डिजाइन चेकलिस्ट:

-

कम से कम गेट का उपयोग करें।.

-

दीवार की मोटाई एकसमान बनाए रखें।.

-

नुकीले कोनों से बचने के लिए त्रिज्याएँ जोड़ें।.

-

गेट के स्थानों को अनुकूलित करें।.

-

प्रवाह विभाजन पैदा करने वाली शिफ्ट सुविधाएँ।.

क्या बुनाई की धारियों को खत्म करने के लिए कोई उन्नत तकनीकें हैं?

कठिन मामलों के लिए, उच्च तकनीक समाधान ही सबसे उपयुक्त होते हैं:

-

सिमुलेशन सॉफ्टवेयर 9 : ऑटोडस्क मोल्डफ्लो, डिजाइन और सेटिंग्स को बेहतर बनाने के लिए प्रवाह को मैप करता है।

-

हॉट रनर सिस्टम 10 : प्लास्टिक को गर्म रखें, जिससे ठंडा होने से संबंधित सीम कम हो जाते हैं।

इन उपकरणों की कीमत अधिक होती है, लेकिन इनसे सटीक पुर्जे तैयार करने में लाभ मिलता है।.

निष्कर्ष

बुनाई की रेखाएं आपको परेशान कर सकती हैं, लेकिन वे पूरी तरह से अनसुलझी नहीं हैं। बेहतरीन डिज़ाइन, समझदारी से चुनी गई सामग्री, सटीक प्रक्रिया में सुधार और अत्याधुनिक तकनीक के मेल से आप उनके प्रभाव को कम कर सकते हैं या उन्हें पूरी तरह से मिटा सकते हैं। जटिल हिस्सों में हर एक रेखा को मिटाना हमेशा संभव नहीं होता, लेकिन ये सर्वोत्तम तरीके आपको इसके करीब ले जाएंगे, जिससे आपको मजबूत, बेहतर दिखने वाले उत्पाद मिलेंगे जो हर तरह की जांच में खरे उतरेंगे।.

बुनाई की रेखाओं को रोकने के लिए सिमुलेशन सॉफ्टवेयर आवश्यक है।.असत्य

यह एक बेहतरीन उपकरण है, लेकिन बुनियादी डिजाइन और प्रक्रिया संबंधी सुधार अक्सर इसके बिना भी काम चला सकते हैं।.

-

विनिर्माण में उत्पाद की गुणवत्ता सुधारने के लिए बुनाई की रेखाओं को समझना अत्यंत महत्वपूर्ण है। इन्हें कम करने की प्रभावी रणनीतियों के बारे में जानने के लिए इस लिंक को देखें।. ↩

-

जानिए कि कई गेट किस प्रकार बुनाई की रेखाओं का कारण बन सकते हैं और उनसे बचने के लिए डिज़ाइन रणनीतियाँ सीखिए। यह ज्ञान आपकी विनिर्माण प्रक्रिया को बेहतर बना सकता है।. ↩

-

इंजेक्शन मोल्डिंग प्रक्रिया को अनुकूलित करने और पुर्जों की गुणवत्ता में सुधार करने के लिए, इंजेक्शन के दबाव और गति के बुनाई रेखाओं पर पड़ने वाले प्रभावों का अध्ययन करें।. ↩

-

बुनाई में धागों की समस्या से बचने के लिए सही सामग्री का चुनाव करना बेहद ज़रूरी है। जानिए आपके काम के लिए कौन सी सामग्री सबसे उपयुक्त है।. ↩

-

जानें कि इंजेक्शन की गति को समायोजित करके मोल्ड किए गए पुर्जों में संलयन को कैसे बढ़ाया जा सकता है और दोषों को कैसे कम किया जा सकता है। यह संसाधन उपयोगी तकनीकें प्रदान करता है।. ↩

-

अनफिल्ड सामग्रियों के बारे में जानने से आपको बेहतर प्रवाह और संलयन के लिए सही प्लास्टिक चुनने में मदद मिल सकती है, जिससे आपकी उत्पादन क्षमता में वृद्धि होगी।. ↩

-

मोल्ड के तापमान के प्रभावों का अध्ययन करने से आपकी विनिर्माण प्रक्रिया में बेहतर संलयन और अधिक मजबूत उत्पाद प्राप्त हो सकते हैं।. ↩

-

इंजेक्शन प्रेशर को समझने से आपकी मोल्डिंग तकनीक में काफी सुधार हो सकता है और उत्पाद की गुणवत्ता में भी सुधार आ सकता है।. ↩

-

जानिए कि सिमुलेशन सॉफ्टवेयर आपकी डिजाइन प्रक्रिया को कैसे बेहतर बना सकता है और उत्पाद की गुणवत्ता में सुधार कर सकता है।. ↩

-

जानिए कि हॉट रनर सिस्टम आपके इंजेक्शन मोल्डिंग को कैसे बेहतर बना सकते हैं और दोषों को कम कर सकते हैं।. ↩

-

अपने मोल्ड में निर्बाध फिलिंग प्राप्त करने के लिए वाल्व गेट के फायदों के बारे में जानें।. ↩