इंजेक्शन मोल्डिंग में फ़्लैश समस्याएँ अक्सर एक कभी न ख़त्म होने वाले खेल की तरह लगती हैं, जो तभी सामने आती हैं जब सब कुछ ठीक लगता है।

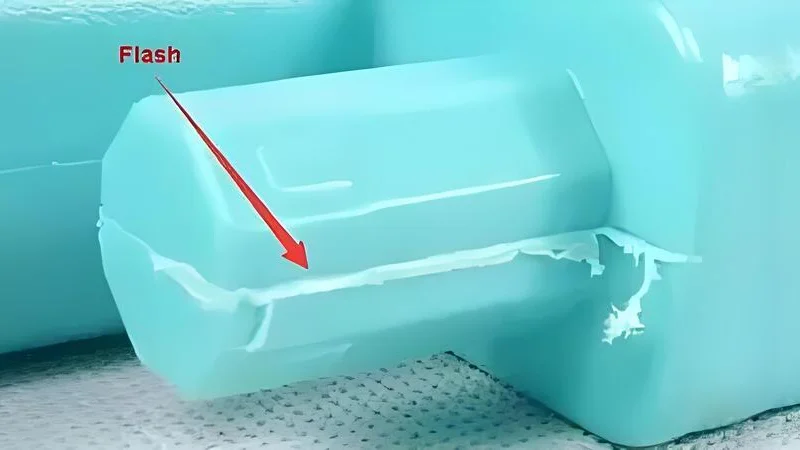

इंजेक्शन मोल्डेड उत्पादों में कभी-कभी अतिरिक्त सामग्री मोल्ड से बाहर निकल जाती है। ऐसा खराब फिटिंग वाले सांचे, गलत इंजेक्शन सेटिंग्स या गलत सामग्री के कारण होता है। श्रमिकों को सांचे का निरीक्षण करने और उसे ठीक करने की आवश्यकता है। उन्हें प्रक्रिया सेटिंग्स को समायोजित करना चाहिए और खामियों को कम करने के लिए उपयुक्त सामग्री का चयन करना चाहिए। ये कदम बहुत मदद करते हैं.

मैंने सांचों के साथ काम करते हुए कई घंटे बिताए हैं, ताकि उन्हें सही तरह से फिट किया जा सके। आईकेईए फर्नीचर को एक साथ रखने और एक छूटे हुए कदम को साकार करने की कल्पना करें। यह निराशाजनक है, लेकिन आप आमतौर पर इसे ठीक कर सकते हैं। मोल्ड की सतहों को पूरी तरह से संरेखित करें, घिसाव या गंदगी से बचें जो चमक का कारण बनती हैं। मोल्ड अंतराल की जाँच करें और सुनिश्चित करें कि निकास प्रणाली साफ़ रहे।

इंजेक्शन पैरामीटर खाना पकाने की तरह हैं। सही तापमान और समय का प्रयोग करें। इंजेक्शन और होल्डिंग दबाव को थोड़ा-थोड़ा करके कम करें। यदि आवश्यक हो तो इंजेक्शन की गति धीमी कर दें। ये छोटे परिवर्तन फ़्लैश समस्याओं को बहुत कम कर सकते हैं।

सामग्री भी महत्वपूर्ण हैं. सही जूते चुनना बिल्कुल सही जूते चुनने जैसा लगता है - आराम और कार्यक्षमता के लिए बहुत महत्वपूर्ण है। सामग्री की तरलता उपयुक्त होनी चाहिए. इसे बहुत आक्रामक तरीके से बहने से रोकने के लिए इसके तापमान को नियंत्रित करें, जिसके परिणामस्वरूप फ्लैश हो सकता है।

फ्लैश की समस्या हमेशा खराब मोल्ड फिटिंग के कारण होती है।असत्य

गलत इंजेक्शन पैरामीटर या अनुपयुक्त सामग्री के कारण भी फ्लैश हो सकता है।

प्रक्रिया पैरामीटरों को परिष्कृत करने से फ़्लैश दोषों को कम किया जा सकता है।सत्य

इंजेक्शन की गति, दबाव और तापमान को समायोजित करने से फ़्लैश समस्याओं को कम करने में मदद मिलती है।

फ्लैश को रोकने के लिए मैं अपने मोल्ड को कैसे समायोजित कर सकता हूं?

क्या आपने कभी ऐसे क्षण का सामना किया है जब सब कुछ सही लगता है? फिर, आप अपने आकार के टुकड़े पर एक परेशान करने वाली चमक देखते हैं।

फ्लैश को रोकने के लिए मुख्य मोल्ड परिवर्तन में पहनने के लिए अलग सतह की जांच करना शामिल है। मोल्ड अंतराल को समायोजित किया जाना चाहिए. उचित निकास आवश्यक है, इसलिए इसका ध्यान रखें। दबाव और गति जैसी इंजेक्शन सेटिंग्स को भी ठीक करें। फ्लैश से बचने के लिए इन तत्वों पर ध्यान दें।

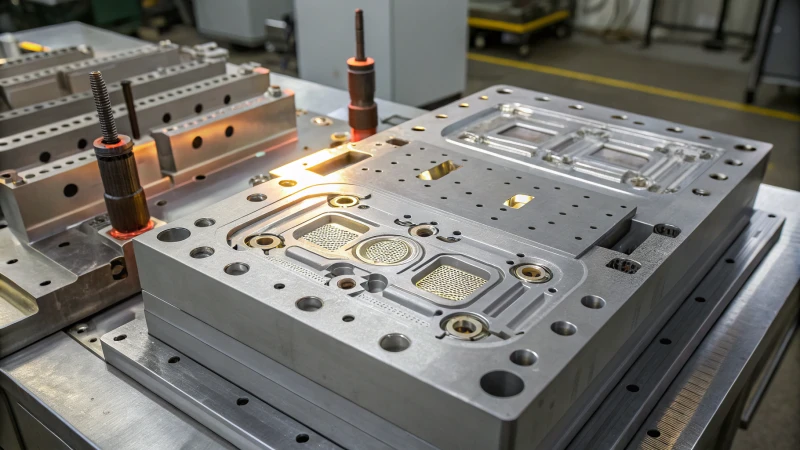

मोल्ड समायोजन मूल बातें

यहाँ एक छोटी सी कहानी है. पुराने दिनों में, अपने साँचे के डिज़ाइन कार्य के दौरान, मुझे बड़ी कठिनाई से पता चला कि साँचे की सतह 1 बड़ी समस्याएँ पैदा कर सकती है। मुझे याद है जब प्लास्टिक के अवशेष का एक छोटा सा टुकड़ा किसी का ध्यान नहीं गया, जिससे भयानक विस्फोट हुआ। अब, कुछ भी मेरे ध्यान से नहीं छूटता। मैं वास्तव में बिदाई सतह को सपाट और साफ रखने पर ध्यान केंद्रित करता हूं। यदि कोई घिसाव है, तो मैं उसे तुरंत पॉलिश या पीस देता हूं।

अंतराल पेचीदा हो सकते हैं. एक बार मैंने पूरा सप्ताहांत यह पता लगाने में बिताया कि मेरे हिस्सों में फ्लैश क्यों था। यह एक स्लाइडर गैप मुद्दा निकला। तब से, इन अंतरालों को सटीकता से मापना मेरा नियम है - 0.03-0.05 मिमी के बीच स्लाइडर अंतराल रखने से वास्तव में मदद मिलती है।

उचित निकास भी महत्वपूर्ण है। खराब निकास में फंसी गैस और बढ़ा हुआ दबाव, जिसके कारण फ्लैश हुआ। यह सुनिश्चित करने के लिए खांचे की जांच करना कि वे अवरुद्ध नहीं हैं और सही गहराई (0.02-0.05 मिमी) पर हैं, मायने रखता है। इसमें अतिरिक्त प्रयास की आवश्यकता है, लेकिन यह इसके लायक है।

फ़ाइन-ट्यूनिंग इंजेक्शन चरण

एक समय, इंजेक्शन के दबाव को समायोजित करना डीजे की तरह संगीत मिश्रण करने जैसा महसूस होता था। 5-10MPa के छोटे-छोटे बदलाव संतुलन दोष और फ़्लैश को रोकते हैं—वास्तव में उस स्थान का पता लगाना परेशानी से बचाता है।

इंजेक्शन की गति केवल शीघ्रता के बारे में नहीं है; अत्यधिक तेज़ इंजेक्शन गति 2 कैविटी दबाव को अचानक बढ़ा सकती है, जिससे फ़्लैश समस्याएँ पैदा हो सकती हैं। धीमी, नियंत्रित गति अचानक दबाव बढ़ने से बच सकती है जो फ़्लैश समस्याएँ पैदा करती है।

इंजेक्शन और होल्डिंग समय को छोटा करना भी एक चाल है लेकिन सावधानी के साथ - सबसे पहले यह सुनिश्चित करना महत्वपूर्ण है कि उत्पाद पूरी तरह से ढल जाए।

भौतिक तथ्य

सामग्री की तरलता फ़्लैश घटना को महत्वपूर्ण रूप से प्रभावित करती है; कम तरलता वाली सामग्रियों का उपयोग करने या कैल्शियम कार्बोनेट जैसे भराव जोड़ने से एक बड़ा अंतर आता है - यह सामग्री को नए गुण देने जैसा है!

तापमान नियंत्रण भी महत्वपूर्ण है; उच्च तापमान से चिपचिपाहट कम हो जाती है और तरलता बढ़ने से फ्लैश का खतरा अधिक हो जाता है।

| पैरामीटर | समायोजन रेंज |

|---|---|

| इंजेक्शन का दबाव | 5-10 एमपीए कम करें |

| दबाव बनाए रखना | 3-5 एमपीए कम करें |

| इंजेक्शन की गति | मध्यम से धीमा |

| सामग्री तापमान | बैरल: -10 से -20°C |

| मोल्ड: -5 से -10°C |

प्रत्येक समायोजन एक पहेली को एक साथ रखने जैसा लगता है - जब सब कुछ पूरी तरह से फिट बैठता है, तो यह बर्बादी को कम करने से परे है; यह उत्पादन क्षमता बढ़ाने और उच्च गुणवत्ता वाले उत्पाद वितरित करने के बारे में है। अपनी कड़ी मेहनत को सफल होते देखना किसे अच्छा नहीं लगता? मोल्ड डिज़ाइन 3 वास्तव में अपनी स्वयं की कला है।

अत्यधिक इंजेक्शन दबाव के कारण फ्लैश होता है।सत्य

अत्यधिक इंजेक्शन दबाव के कारण सामग्री अतिप्रवाहित हो सकती है, जिससे फ्लैश पैदा हो सकता है।

उच्च तरलता वाली सामग्री फ्लैश के जोखिम को कम करती है।असत्य

उच्च तरलता से सामग्री के बाहर रिसने की संभावना बढ़ जाती है जिससे फ्लैश का खतरा बढ़ जाता है।

इंजेक्शन मोल्डिंग पैरामीटर्स को कैसे अनुकूलित किया जा सकता है?

कुछ सरल समायोजनों के साथ अपनी प्लास्टिक वस्तुओं में खामियों को कम करने की कल्पना करें!

इंजेक्शन मोल्डिंग को अनुकूलित करने में मोल्ड सेटिंग्स को समायोजित करना और उपयुक्त सामग्री का चयन करना शामिल है। निर्माता दबाव, गति और तरलता जैसे कारकों को समायोजित करते हैं। सावधानीपूर्वक प्रबंधन से फ्लैश जैसे दोष कम हो जाते हैं। उचित प्रबंधन महत्वपूर्ण है.

मोल्ड समायोजन को समझना

इंजेक्शन मोल्डिंग मापदंडों के अनुकूलन में उचित मोल्ड समायोजन एक महत्वपूर्ण भूमिका निभाता है। मुझे याद है कि मैंने पहली बार एक सांचे को अलग करने वाली सतह देखी थी जो सपाट नहीं थी। यह मेरे करियर का शुरुआती दौर था और मुझे पता चला कि ये छोटी-छोटी बातें कितनी महत्वपूर्ण हैं। एक घिसी-पिटी सतह फ्लैश का कारण बन सकती है, जो उन कष्टप्रद दोषों में से एक है जो आपको परेशान करते हैं। अब, मैं किसी भी अनियमितता के लिए नियमित रूप से मोल्ड पार्टिंग सतह की जांच करता हूं। यदि मुझे कोई मिलता है, तो आमतौर पर थोड़ी सी पीसने या पॉलिश करने से इसका समाधान हो जाता है।

इसके बाद, मोल्ड गैप की जाँच करना महत्वपूर्ण है। बहुत बड़ा गैप, विशेषकर स्लाइडर या इजेक्टर पिन में, समस्याएँ पैदा करता है। उदाहरण के लिए, चीजों को संतुलित रखने के लिए स्लाइडर अंतराल 0.03-0.05 मिमी के बीच बनाए रखा जाना चाहिए।

इसके अतिरिक्त, निकास प्रणाली भी ध्यान देने योग्य है। गैसों के फंसने और कैविटी के दबाव में वृद्धि के कारण बंद निकास नाली एक बड़ी समस्या हो सकती है। एक बार मुझे एक जिद्दी रुकावट को दूर करने के लिए एक महीन सुई का उपयोग करना पड़ा - एक ऐसी घटना जिसे भूलना मुश्किल था!

| ढालना घटक | इष्टतम पैरामीटर |

|---|---|

| स्लाइडर गैप | 0.03-0.05मिमी |

| निकास नाली | 0.02-0.05 मिमी गहराई |

इंजेक्शन मोल्डिंग प्रक्रिया पैरामीटर्स को समायोजित करना

इंजेक्शन बदलने और दबाव बनाए रखने से मेरे लिए सब कुछ बदल गया है। जब मैंने इन दबावों को कम करना शुरू किया, तो मुझे यह देखकर आश्चर्य हुआ कि इसने फ़्लैश जैसे दोषों को कितना कम किया।

इंजेक्शन के दबाव को धीरे-धीरे 5-10MPa तक कम करें और दोष कम होने तक दबाव को 3-5MPa तक बनाए रखें।

कठिन तरीके से सीखने पर, मैंने पाया कि इंजेक्शन की बहुत तेज़ गति से दबाव बढ़ सकता है। मध्यम या धीमी गति पर जाने से न केवल उत्पाद की गुणवत्ता में सुधार हुआ बल्कि मुझे वास्तव में शांत दिमाग भी मिला।

पैरामीटर समायोजन का उदाहरण

- इंजेक्शन दबाव : 5-10MPa से कम।

- होल्डिंग दबाव : 3-5MPa तक कम करें।

- इंजेक्शन गति : तेज से मध्यम/धीमी में बदलाव।

भौतिक विचार

सही सामग्री का चयन प्रक्रिया को बहुत प्रभावित करता है। एक बार, बहुत अधिक तरलता वाली एक सामग्री के कारण मेरी अपेक्षा से अधिक फ़्लैश हो गया।

अब, मैं थोड़ी कम तरलता वाली सामग्री चुनता हूं या ऐसी सामग्री चुनता हूं जो मुझे कैल्शियम कार्बोनेट जैसे भराव जोड़ने देती हैं।

तापमान को नियंत्रित करना भी बहुत महत्वपूर्ण है; बैरल तापमान को 10-20℃ और मोल्ड तापमान को 5-10℃ बदलने से परिणामों में बड़ा अंतर आता है।

| भौतिक पहलू | समायोजन सिफ़ारिशें |

|---|---|

| भौतिक तरलता | फिलर्स का उपयोग करें (10%-30%) |

| बैरल तापमान | 10-20℃ तक कम करें |

| मोल्ड तापमान | 5-10℃ की कमी |

यह देखकर कि ये समायोजन आधुनिक सुविधाओं में कैसे फिट होते हैं, मेरी आंखें पैरामीटर अनुकूलन तकनीक 4 । यह आश्चर्यजनक है कि कैसे पैरामीटर अनुकूलन तकनीकें विशिष्ट उत्पादन आवश्यकताओं के अनुरूप अनुकूलित मोल्डिंग रणनीतियों 5 के । प्रत्येक परिवर्तन एक पहेली टुकड़े की तरह लगता है जो पूरी तरह से फिट बैठता है, जिससे प्रक्रिया बहुत फायदेमंद लगती है।

फ़्लैश को रोकने के लिए स्लाइडर अंतराल 0.03-0.05 मिमी होना चाहिए।सत्य

इस सीमा के भीतर स्लाइडर अंतराल बनाए रखने से उचित मोल्ड बंद होने को सुनिश्चित करके फ्लैश को कम किया जाता है।

इंजेक्शन की गति कम करने से कैविटी दबाव तुरंत बढ़ जाता है।असत्य

उच्च इंजेक्शन गति कैविटी दबाव को बढ़ाती है, कम नहीं करती।

सामग्री का चयन फ़्लैश कमी को कैसे प्रभावित करता है?

इंजेक्शन मोल्डिंग के दौरान फ्लैश को कम करने के लिए सबसे अच्छी सामग्री चुनना महत्वपूर्ण है। मैं कारण और तरीके बताऊंगा।

सामग्री की पसंद मोल्डिंग के दौरान तरलता और तापमान को प्रबंधित करके फ़्लैश कमी को प्रभावित करती है। सही सामग्री का चयन अतिप्रवाह से बचाता है। इसके परिणामस्वरूप मोल्ड फिट होता है और फ्लैश कम होता है। उत्पाद की गुणवत्ता बेहतर हो जाती है. बर्बादी कम हो जाती है.

सामग्री तरलता और फ्लैश

जब मैंने सांचों के साथ शुरुआत की, तो मुझे जल्दी ही पता चल गया कि तरलता कितनी महत्वपूर्ण है। सामग्री को एक डरपोक तरल की तरह चित्रित करें जो सांचे में हर छोटी जगह से फिसलने की कोशिश कर रहा हो। उच्च तरलता आसानी से अंतराल में प्रवेश करती है और अवांछित फ्लैश की ओर ले जाती है। नियंत्रित तरलता वाली सामग्री चुनना या कैल्शियम कार्बोनेट जैसे भराव का उपयोग करके मिश्रण को समायोजित करना बहुत उपयोगी है। ये फिलर्स तरलता को नियंत्रित करने और ताकत और स्थायित्व बढ़ाने में मदद करते हैं।

फिलर्स के साथ व्यावहारिक समायोजन

एक प्रोजेक्ट में, अलग-अलग फिलर्स को मिलाने से मुझे तरलता और ताकत का सही मिश्रण मिला। उत्पाद की ज़रूरतों के आधार पर हर बार सटीक प्रतिशत की गणना करना एक विज्ञान प्रयोग जैसा लगा। सटीकता हासिल करना अविश्वसनीय रूप से संतोषजनक था।

| भराव प्रकार | तरलता पर प्रभाव | विशिष्ट उपयोग प्रतिशत |

|---|---|---|

| कैल्शियम कार्बोनेट | तरलता कम कर देता है | 10%-30% |

| टैल्कम पाउडर | कठोरता को बढ़ाता है | 5%-20% |

सामग्री चयन में तापमान नियंत्रण

पहली बार जब मैंने तापमान का प्रभाव देखा तो आश्चर्य हुआ। यह लगभग जादुई था - उच्च तापमान ने तरलता और फ़्लैश जोखिम को बढ़ा दिया। अब, ऐसी सामग्रियों का चयन करना जो मध्यम तापमान पर भी अच्छा प्रदर्शन करती हैं, मेरी दिनचर्या है।

थर्मोप्लास्टिक्स के लिए, बैरल को केवल 10-20 डिग्री सेल्सियस और मोल्ड तापमान को 5-10 डिग्री सेल्सियस तक समायोजित करने से स्थिति नियंत्रित होती है। यह छोटा सा बदलाव सामग्री की मोटाई को बरकरार रखता है और फ्लैश को काफी कम कर देता है।

मोल्ड समायोजन और सामग्री अनुकूलता

सही सामग्री का चयन करने का अर्थ केवल एक यौगिक चुनने से कहीं अधिक है; यह मोल्ड समायोजन का भी मार्गदर्शन करता है। फ्लैश से बचने के लिए मोल्ड की अलग होने वाली सतहों को बरकरार रखना महत्वपूर्ण है। विभिन्न सामग्रियां अलग-अलग दबाव लागू करती हैं, इसलिए अनुकूलता के लिए मोल्ड डिज़ाइन में बदलाव महत्वपूर्ण हैं।

- मोल्ड पार्टिंग सतह : इन सतहों को वास्तव में चिकना और घिसाव से मुक्त रखना महत्वपूर्ण है, विशेष रूप से उच्च दबाव की आवश्यकता वाली सामग्रियों के लिए।

- मोल्ड गैप प्रबंधन : कुछ सामग्रियां कम संपीड़ित होती हैं और उन्हें सख्त गैप नियंत्रण की आवश्यकता होती है। स्लाइडर अंतराल को समायोजित करना या गैस्केट जोड़ना अक्सर आवश्यक होता है।

सही सामग्री का चयन इंजेक्शन दबाव और गति सहित कई कारकों को प्रभावित करता है। सही चयन वास्तव में गुणवत्ता और दक्षता को प्रभावित करता है।

कैल्शियम कार्बोनेट पदार्थ की तरलता को कम कर देता है।सत्य

सामग्री में तरलता को कम करने के लिए कैल्शियम कार्बोनेट का उपयोग भराव के रूप में किया जाता है।

उच्च तरलता वाली सामग्री हमेशा फ़्लैश को रोकती है।असत्य

उच्च तरलता के कारण सामग्री साँचे के अंतराल में रिस सकती है, जिससे फ्लैश हो सकता है।

मैं जटिल साँचे में फ़्लैश को प्रभावी ढंग से कैसे नियंत्रित कर सकता हूँ?

क्या आपने कभी इंजेक्शन मोल्डिंग प्रक्रिया के दौरान फ्लैश की भ्रामक गड़बड़ी में फंसने का अनुभव किया है? मैं इस चुनौती को पूरी तरह समझता हूं. नए तरीके सीखने से सब कुछ बदल सकता है, गुणवत्ता और दक्षता दोनों में सुधार हो सकता है।

जटिल सांचों में फ्लैश को प्रबंधित करने में अलग-अलग सतहों और अंतराल जैसे भागों को समायोजित करना शामिल है। इंजेक्शन सेटिंग्स में बदलाव करना आवश्यक है। भौतिक गुणों पर भी विचार किया जाना चाहिए। ये कदम दोषों को काफी हद तक कम करते हैं। उत्पादन की गुणवत्ता में काफी सुधार होता है।

मोल्ड समायोजन

सोचो कितना अच्छा लगता है जब सब कुछ बिल्कुल फिट बैठता है। मोल्ड समायोजन के साथ यही हमारा लक्ष्य है।

सबसे पहले, मोल्ड पार्टिंग सतह की । यह यह सुनिश्चित करने जैसा है कि पहेली का टुकड़ा खरोंच या गंदगी के बिना फिट बैठता है। यदि कोई क्षति या गंदगी है, तो सटीकता बनाए रखने के लिए पीसकर या पॉलिश करके 6

अब, मोल्ड गैप । टाइट जींस पहनने की कोशिश करने के बारे में सोचें। यदि अंतराल बहुत बड़े हैं, तो यह अच्छी तरह से फिट होने में विफल रहता है। फ्लैश को कम करने के लिए इन अंतरालों को सावधानी से मापें, आमतौर पर 0.03-0.05 मिमी के बीच। स्लाइडर्स की अदला-बदली करने या एक पतली परत जोड़ने से समस्या हल हो सकती है।

निकास प्रणाली याद रखें . कल्पना कीजिए कि आप एक बेहद तंग कमरे में सांस लेने की कोशिश कर रहे हैं। यदि मोल्ड की नाली अवरुद्ध हो जाती है, तो गुहा का दबाव बढ़ जाता है और फ्लैश का कारण बनता है। नियमित जांच और तेज उपकरणों या हवा से सफाई करने से अच्छे वायु प्रवाह को बनाए रखने में मदद मिलती है।

इंजेक्शन मोल्डिंग प्रक्रिया पैरामीटर समायोजन

स्पष्ट ध्वनि के लिए रेडियो को ट्यून करने के रूप में इंजेक्शन मापदंडों के बारे में सोचें।

- इंजेक्शन दबाव और होल्डिंग दबाव बहुत महत्वपूर्ण हैं। फ़्लैश समस्याओं से निपटने के लिए इन दबावों को धीरे-धीरे कम करें, शायद 5-10MPa तक।

- यही बात इंजेक्शन गति 7 ; धीमा होने से गुहा समान रूप से भर जाता है।

- इंजेक्शन के समय और धारण के समय दोनों में कटौती करें ; यह खाना पकाने के समान है - समय कम करें लेकिन गलतियों से बचने के लिए सही संतुलन बनाए रखें।

भौतिक विचार

सामग्री का चयन अप्रत्याशित लगता है लेकिन यह मायने रखता है।

सामग्री की तरलता फ़्लैश उत्पादन को प्रभावित करती है। कम तरलता वाली सामग्री या कैल्शियम कार्बोनेट जैसी भराव सामग्री इस समस्या को नियंत्रित करने में मदद कर सकती है।

सामग्री तापमान 8 समायोजित करना चिपचिपाहट का प्रबंधन करता है और फ्लैश जोखिम को कम करता है।

| पैरामीटर | समायोजन विधि | फ़ायदे |

|---|---|---|

| मोल्ड बिदाई सतह | पीसना/पॉलिश करना | समतलता सुनिश्चित करता है |

| मोल्ड गैप | गैसकेट बदलें/जोड़ें | फ़्लैश को न्यूनतम करता है |

| सपाट छाती | साफ खांचे | गुहा दबाव कम कर देता है |

| इंजेक्शन का दबाव | धीरे-धीरे कम करें | दोष जोखिम कम कर देता है |

| इंजेक्शन की गति | गति कम करो | चिकनी गुहा भरना |

| भौतिक तरलता | फिलर्स जोड़ें/तापमान कम करें | प्रवाह और फ्लैश को नियंत्रित करता है |

इन स्मार्ट तकनीकों को एकीकृत करने से इंजेक्शन मोल्डिंग प्रक्रियाओं में बेहतर मोल्ड प्रदर्शन और बहुत अच्छी उत्पाद गुणवत्ता प्राप्त हुई है। छोटे परिवर्तन बड़े परिणाम प्राप्त कर सकते हैं!

मोल्ड पार्टिंग सतहों को समतलता के लिए पॉलिश किया जाना चाहिए।सत्य

पॉलिशिंग यह सुनिश्चित करती है कि मोल्ड की अलग होने वाली सतहें सपाट हों, जिससे फ्लैश को रोका जा सके।

उच्च इंजेक्शन दबाव फ्लैश घटना को कम करता है।असत्य

इंजेक्शन के दबाव को कम करने से फ्लैश को कम करने में मदद मिलती है, इसे बढ़ाने में नहीं।

निष्कर्ष

यह लेख इंजेक्शन मोल्डेड उत्पादों में फ्लैश समस्याओं के समाधान के लिए प्रभावी रणनीतियों पर चर्चा करता है, उत्पाद की गुणवत्ता बढ़ाने के लिए मोल्ड समायोजन, प्रक्रिया पैरामीटर अनुकूलन और सामग्री चयन पर ध्यान केंद्रित करता है।

-

मोल्ड अलग होने वाली सतहों का आकलन और मरम्मत करने के लिए विस्तृत तरीकों की खोज करें, यह सुनिश्चित करते हुए कि वे सपाट और दोष मुक्त रहें। ↩

-

जानें कि इंजेक्शन की गति को समायोजित करने से कैविटी दबाव को संतुलित करके फ्लैश जैसे दोषों को कैसे रोका जा सकता है। ↩

-

व्यापक सिद्धांतों का पता लगाएं जो प्रभावी मोल्ड डिजाइन का मार्गदर्शन करते हैं और फ्लैश जैसे सामान्य दोषों को रोकते हैं। ↩

-

इंजेक्शन मोल्डिंग मापदंडों को प्रभावी ढंग से अनुकूलित करने के लिए उद्योग में उपयोग की जाने वाली व्यावहारिक तकनीकों की खोज करें। ↩

-

अनुकूलित रणनीतियों के बारे में जानें जो विभिन्न उत्पादन आवश्यकताओं के लिए दक्षता और गुणवत्ता बढ़ा सकती हैं। ↩

-

इष्टतम मोल्ड फ़ंक्शन के लिए मोल्ड पार्टिंग सतहों को बनाए रखने के तरीकों का पता लगाएं। ↩

-

बेहतर मोल्डिंग परिणामों के लिए इंजेक्शन की गति को ठीक करने के तरीकों की खोज करें। ↩

-

भौतिक गुणों को प्रबंधित करने के लिए आदर्श तापमान सेटिंग्स के बारे में जानें। ↩