इंजेक्शन मोल्डिंग की रीढ़ की हड्डी हैं¹ , के विभिन्न प्रकार के पुर्जों । इस ब्लॉग पोस्ट में, हम जानेंगे कि ये मोल्ड कैसे काम करते हैं, इनके अनुप्रयोग क्या हैं, और ये विनिर्माण में एक लोकप्रिय विकल्प क्यों बने हुए हैं।

दो प्लेट वाला सांचा इंजेक्शन सांचे का सबसे सरल प्रकार है, जिसमें दो मुख्य भाग होते हैं: गुहा प्लेट और कोर प्लेट, जो एक ही विभाजन तल द्वारा अलग किए जाते हैं। इसका व्यापक रूप से उपयोग प्लास्टिक के पुर्जे बनाने के लिए किया जाता है, जिसमें पिघले हुए प्लास्टिक को सांचे की गुहा में डाला जाता है, उसे ठंडा होने और जमने दिया जाता है, और फिर पुर्जे को बाहर निकाल लिया जाता है।.

दो-प्लेट मोल्ड 3 की कार्यप्रणाली और अनुप्रयोगों को समझना आवश्यक है। यह पोस्ट दो-प्लेट मोल्ड के संचालन, उनके लाभ, सीमाओं और अन्य प्रकार के मोल्डों की तुलना में उनकी खूबियों के बारे में विस्तार से बताएगी।

इंजेक्शन मोल्डिंग में दो प्लेट वाले मोल्ड सबसे अधिक उपयोग किए जाने वाले मोल्ड हैं।.सत्य

अपनी सरलता और लागत-प्रभावशीलता के कारण, दो-प्लेट वाले सांचे कई इंजेक्शन मोल्डिंग अनुप्रयोगों के लिए पसंदीदा विकल्प हैं, खासकर सरल भागों के उच्च मात्रा में उत्पादन के लिए।.

दो प्लेट वाले सांचों का उपयोग केवल छोटे पुर्जों के लिए किया जा सकता है।.असत्य

हालांकि ये छोटे, सरल भागों के लिए आदर्श हैं, दो-प्लेट मोल्ड को बड़े घटकों के लिए भी डिजाइन किया जा सकता है, हालांकि जटिल ज्यामिति या बहु-गुहा सेटअप के साथ उन्हें चुनौतियों का सामना करना पड़ सकता है।.

- 1. दो प्लेट वाला सांचा क्या होता है?

- 2. दो प्लेट वाला सांचा कैसे काम करता है?

- 3. दो प्लेट वाले सांचों के अनुप्रयोग क्या हैं?

- 4. दो प्लेट वाले सांचों के क्या फायदे और नुकसान हैं?

- 5. दो प्लेट वाले मोल्ड अन्य प्रकार के मोल्डों से किस प्रकार भिन्न होते हैं?

- 6. दो प्लेट वाले मोल्ड को डिजाइन करते समय किन मुख्य बातों का ध्यान रखना चाहिए?

- 7. निष्कर्ष

दो प्लेट वाला सांचा क्या होता है?

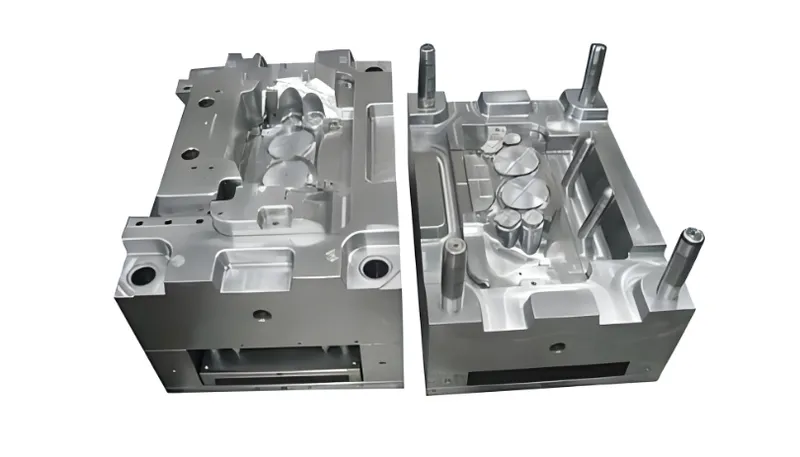

दो प्लेट वाला सांचा, जिसे दो प्लेट वाला इंजेक्शन सांचा भी कहा जाता है, इंजेक्शन मोल्डिंग में सबसे बुनियादी और व्यापक रूप से इस्तेमाल होने वाला सांचा है। इसमें दो मुख्य प्लेटें होती हैं: कैविटी प्लेट और कोर प्लेट, जो एक ही समतल पर अलग होती हैं। इस सांचे को इस तरह डिज़ाइन किया गया है कि पिघले हुए प्लास्टिक को कैविटी में इंजेक्ट करके प्लास्टिक के पुर्जे बनाए जा सकें, जहां यह ठंडा होकर ठोस होकर मनचाहा आकार ले लेता है।.

दो-प्लेट मोल्ड अपनी सरलता के लिए जाने जाते हैं, जिसमें रनर और गेट विभाजन तल पर स्थित होते हैं, जिससे पार्ट और रनर सिस्टम दोनों को आसानी से बाहर निकाला जा सकता है।.

| मोल्ड प्रकार | अलग होने वाले तल | जटिलता | लागत |

|---|---|---|---|

| दो-प्लेट मोल्ड | 1 | कम | कम |

| तीन-प्लेट मोल्ड | 2 | मध्यम | मध्यम |

| हॉट रनर मोल्ड | भिन्न | उच्च | उच्च |

दो-प्लेट मोल्ड के प्रमुख घटक

-

कैविटी प्लेट : इसमें वह गुहा होती है जो भाग का बाहरी आकार बनाती है।

-

कोर प्लेट : इसमें वह कोर होता है जो पार्ट का आंतरिक आकार बनाता है।

-

स्पू और रनर सिस्टम : वे चैनल जिनके माध्यम से पिघला हुआ प्लास्टिक गुहा में इंजेक्ट किया जाता है।

-

इजेक्शन सिस्टम : आमतौर पर इजेक्टर पिन जो ठोस हो चुके हिस्से को सांचे से बाहर धकेलते हैं।

दो-प्लेट वाले सांचे सरल ज्यामिति वाले पुर्जों के लिए आदर्श होते हैं और आमतौर पर पैकेजिंग, उपभोक्ता वस्तुएं और ऑटोमोटिव जैसे उद्योगों में उच्च मात्रा में उत्पादन के लिए उपयोग किए जाते हैं।.

दो प्लेट वाले सांचों का उपयोग केवल बुनियादी प्लास्टिक भागों के लिए किया जाता है।.असत्य

हालांकि दो-प्लेट वाले सांचे सरल भागों के लिए आदर्श होते हैं, लेकिन सावधानीपूर्वक योजना बनाकर अधिक जटिल डिजाइनों को भी संभाला जा सकता है, हालांकि वे अत्यधिक जटिल भागों के लिए सबसे अच्छा विकल्प नहीं हो सकते हैं।.

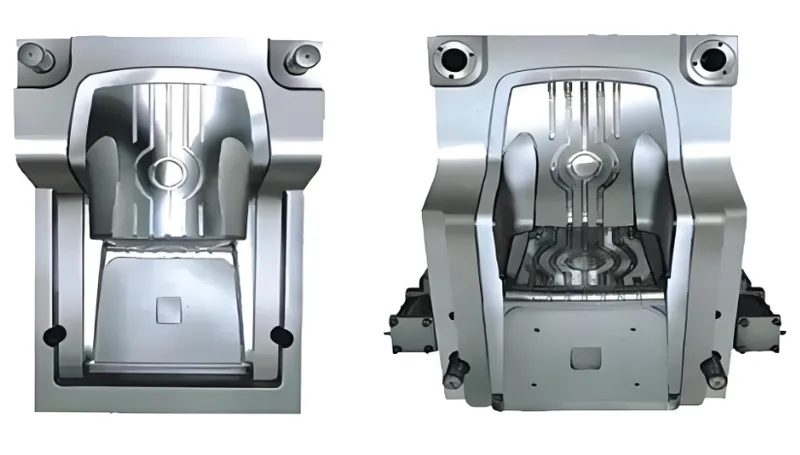

दो प्लेट वाला सांचा कैसे काम करता है?

दो प्लेट वाले सांचे की कार्यप्रणाली सरल होते हुए भी अत्यंत कुशल है। इस प्रक्रिया में कई महत्वपूर्ण चरण शामिल हैं जो एकसमान और उच्च गुणवत्ता वाले प्लास्टिक पुर्जों के उत्पादन को सुनिश्चित करते हैं।.

दो-प्लेट वाला मोल्ड इस प्रकार कार्य करता है: मोल्ड को बंद करना, पिघले हुए प्लास्टिक को गुहा में इंजेक्ट करना, प्लास्टिक को ठंडा करके ठोस बनाना, मोल्ड को खोलना और रनर सिस्टम के साथ पार्ट को बाहर निकालना।.

चरण-दर-चरण प्रक्रिया

-

मोल्ड बंद होना : कैविटी और कोर प्लेटें विभाजन तल पर एक साथ आती हैं, जिससे एक सीलबंद कैविटी बनती है।

-

इंजेक्शन : पिघले हुए प्लास्टिक को स्प्रू और रनर सिस्टम के माध्यम से उच्च दबाव में कैविटी में इंजेक्ट किया जाता है।

-

शीतलन : प्लास्टिक सांचे के अंदर ठंडा होकर जम जाता है और गुहा का आकार ले लेता है।

-

मोल्ड खोलना : मोल्ड विभाजन तल पर फट जाता है, जिससे गुहा और कोर प्लेटें अलग हो जाती हैं।

-

निष्कासन : इजेक्टर पिन ठोस हो चुके भाग और उससे जुड़े रनर सिस्टम को सांचे से बाहर धकेल देते हैं।

| कदम | मुख्य पैरामीटर | टिप्पणियाँ |

|---|---|---|

| इंजेक्शन | दबाव: भरने के लिए उच्च | यह सामग्री और भाग के आकार पर निर्भर करता है। |

| शीतलक | समय: 10-60 सेकंड | भाग की मोटाई से प्रभावित |

| बेदख़ल | ड्राफ्ट कोण: 1-2° | पुर्जों को आसानी से अलग करना सुनिश्चित करता है |

इस प्रक्रिया की सरलता के कारण चक्र समय कम हो जाता है, जिससे दो-प्लेट वाले सांचे उच्च मात्रा में उत्पादन के लिए आदर्श बन जाते हैं।.

दो प्लेट वाले मोल्ड में रनर सिस्टम को मैन्युअल रूप से हटाना आवश्यक होता है।.असत्य

अधिकांश मामलों में, रनर सिस्टम को पार्ट के साथ ही बाहर निकाल दिया जाता है और पोस्ट-प्रोसेसिंग में इसे स्वचालित रूप से अलग किया जा सकता है, हालांकि कुछ सेटअप में मैनुअल हस्तक्षेप की आवश्यकता हो सकती है।.

दो प्लेट वाले सांचों के अनुप्रयोग क्या हैं?

दो प्लेट वाले सांचे बहुमुखी होते हैं और लागत-प्रभावी और कुशल होने के कारण विभिन्न उद्योगों में इनका उपयोग होता है।.

दो-प्लेट वाले सांचों का उपयोग आमतौर पर पैकेजिंग, उपभोक्ता वस्तुओं और ऑटोमोटिव उद्योगों में बोतल के ढक्कन, कंटेनर और कार के आंतरिक घटकों जैसी वस्तुओं के उत्पादन के लिए किया जाता है।.

उद्योग के उदाहरण

-

पैकेजिंग : बोतल के ढक्कन, कैप और कंटेनर।

-

उपभोक्ता वस्तुएं : खिलौने, घरेलू सामान और डिस्पोजेबल कटलरी।

-

ऑटोमोटिव : इंटीरियर ट्रिम पार्ट्स और डैशबोर्ड के पुर्जे।

ये सांचे विशेष रूप से उन भागों के लिए उपयुक्त हैं जो सपाट हैं या जिनकी ज्यामिति सरल है, जहां रनर सिस्टम को आसानी से प्रबंधित किया जा सकता है।.

दो प्लेट वाले सांचे जटिल भागों के लिए उपयुक्त नहीं होते हैं।.सत्य

हालांकि इनका उपयोग कुछ जटिल भागों के लिए किया जा सकता है, लेकिन दो-प्लेट मोल्ड उन डिज़ाइनों के लिए कम कुशल होते हैं जिनमें कई गेट या जटिल ज्यामिति की आवश्यकता होती है, जहां तीन-प्लेट या हॉट रनर मोल्ड को प्राथमिकता दी जाती है।.

दो प्लेट वाले सांचों के क्या फायदे और नुकसान हैं?

दो प्लेट वाले सांचों के फायदे और नुकसान को समझना, विनिर्माण में उनका उपयोग कब करना है, यह तय करने के लिए महत्वपूर्ण है।.

दो-प्लेट वाले मोल्ड सरलता, कम लागत और तेज़ चक्र समय प्रदान करते हैं, लेकिन प्रवाह संतुलन संबंधी समस्याओं के बिना जटिल ज्यामितियों को संभालने में उनकी अक्षमता से सीमित होते हैं।.

लाभ

-

लागत-प्रभावी 4 : कम घटक और सरल डिजाइन विनिर्माण लागत को कम करते हैं।

-

तेज़ चक्र समय 5 : एकल विभाजन तल मोल्ड को जल्दी खोलने और बंद करने की अनुमति देता है।

-

रखरखाव में आसानी : सरल संरचना के कारण मरम्मत और समायोजन करना आसान हो जाता है।

नुकसान

- सरल भागों तक सीमित : यह उन भागों के लिए आदर्श नहीं है जिनमें कई गेट या जटिल आकृतियों की आवश्यकता होती है।

-

रनर अपशिष्ट : रनर सिस्टम को पुर्जे के साथ बाहर निकालना पड़ता है, जिससे सामग्री की बर्बादी होती है।

-

प्रवाह संतुलन संबंधी समस्याएं : बहु-गुहा वाले सांचों में, एकसमान भराई सुनिश्चित करना चुनौतीपूर्ण हो सकता है।

| फ़ायदा | नुकसान |

|---|---|

| कम लागत | सरल ज्यामितियों तक सीमित |

| तेज़ चक्र समय | धावक अपशिष्ट |

| आसान रखरखाव | बहु-गुहा सांचों में प्रवाह संतुलन |

दो प्लेट वाले सांचे सभी इंजेक्शन मोल्डिंग परियोजनाओं के लिए सबसे किफायती विकल्प हैं।.असत्य

सरल, उच्च मात्रा वाले पुर्जों के लिए ये लागत प्रभावी होते हैं, लेकिन अधिक जटिल परियोजनाओं को शुरुआती लागत अधिक होने के बावजूद हॉट रनर मोल्ड की सटीकता और सामग्री की बचत से लाभ मिल सकता है।.

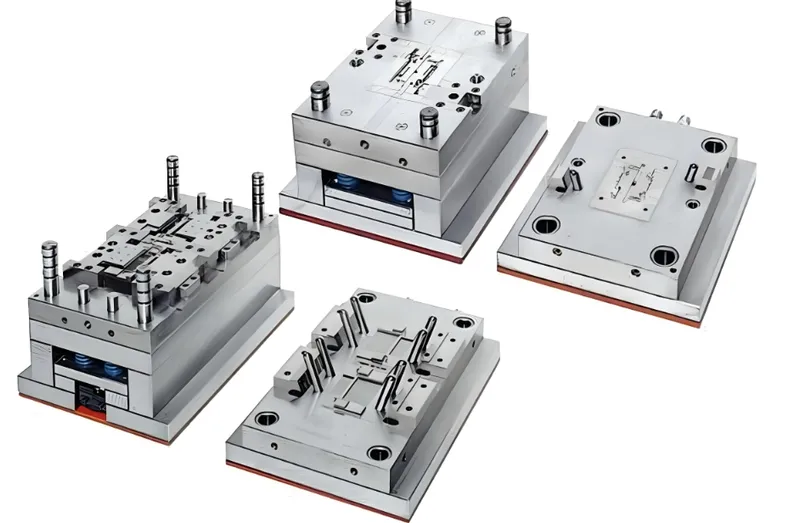

दो प्लेट वाले मोल्ड अन्य प्रकार के मोल्डों से किस प्रकार भिन्न होते हैं?

दो-प्लेट मोल्ड की तुलना अन्य सामान्य प्रकार के मोल्ड, जैसे कि तीन-प्लेट और हॉट रनर मोल्ड से करने से विशिष्ट अनुप्रयोगों के लिए सही मोल्ड का चयन करने में मदद मिलती है।.

दो-प्लेट वाले सांचे तीन-प्लेट और हॉट रनर सांचों की तुलना में सरल और सस्ते होते हैं, लेकिन जटिल पुर्जों या सामग्री दक्षता के लिए उनमें लचीलेपन की कमी होती है।.

तुलना तालिका

| मोल्ड प्रकार | अलग होने वाले तल | रनर सिस्टम | के लिए सर्वश्रेष्ठ |

|---|---|---|---|

| दो-प्लेट मोल्ड | 1 | ठंडा धावक | सरल, उच्च मात्रा वाले पुर्जे |

| तीन-प्लेट मोल्ड | 2 | ठंडा धावक, अलग | जिन भागों को कई द्वारों की आवश्यकता होती है |

| हॉट रनर मोल्ड | भिन्न | धावक अपशिष्ट नहीं | जटिल, उच्च परिशुद्धता वाले पुर्जे |

-

थ्री-प्लेट मोल्ड : इसमें एक अतिरिक्त प्लेट होती है जो रनर सिस्टम को पार्ट से अलग करती है, जिससे गेट की सटीक स्थिति संभव हो पाती है लेकिन जटिलता और चक्र समय बढ़ जाता है।

-

हॉट रनर मोल्ड्स : प्लास्टिक को पिघली हुई अवस्था में रखकर रनर सिस्टम को पूरी तरह से समाप्त कर देते हैं, जिससे बर्बादी कम होती है लेकिन लागत और जटिलता में काफी वृद्धि होती है।

दो प्लेट वाले सांचों की तुलना में हॉट रनर मोल्ड हमेशा बेहतर होते हैं।.असत्य

हॉट रनर मोल्ड सामग्री की बचत और सटीकता के मामले में फायदे प्रदान करते हैं, लेकिन ये अधिक महंगे और जटिल होते हैं, इसलिए दो-प्लेट मोल्ड सरल, लागत-संवेदनशील परियोजनाओं के लिए बेहतर विकल्प हैं।.

दो प्लेट वाले मोल्ड को डिजाइन करते समय किन मुख्य बातों का ध्यान रखना चाहिए?

दो प्लेटों वाले सांचे को डिजाइन करते समय इष्टतम प्रदर्शन और पुर्जे की गुणवत्ता सुनिश्चित करने के लिए कई कारकों पर सावधानीपूर्वक ध्यान देना आवश्यक है।.

दो-प्लेट मोल्ड के लिए प्रमुख डिजाइन संबंधी विचारों में पार्ट की ज्यामिति, सामग्री का चयन, गेट की स्थिति और इजेक्शन तंत्र शामिल हैं।.

डिजाइन चेकलिस्ट

-

पार्ट की ज्यामिति : सुनिश्चित करें कि पार्ट सरल और सपाट हो, और ऐसी जटिल विशेषताओं से बचें जिनके लिए कई गेट्स की आवश्यकता होती है।

-

गेट प्लेसमेंट 6 : आसान निष्कासन के लिए गेट को विभाजन तल के साथ संरेखित करें।

-

ड्राफ्ट कोण : पुर्जे को आसानी से निकालने के लिए 1-2 डिग्री के ड्राफ्ट कोण शामिल करें।

-

सामग्री चयन 7 : संकुचन और प्रवाह गुणों को ध्यान में रखते हुए एबीएस, पीपी या एचडीपीई जैसे थर्मोप्लास्टिक चुनें।

-

निष्कासन प्रणाली : एक प्रभावी निष्कासन प्रणाली डिजाइन करें, जिसमें आमतौर पर इजेक्टर पिन का उपयोग किया जाता है।

| सोच-विचार | महत्त्व |

|---|---|

| भाग ज्यामिति | दो प्लेट वाले मोल्ड के लिए यह सरल होना चाहिए। |

| गेट प्लेसमेंट | निष्कासन और प्रवाह के लिए महत्वपूर्ण |

| सामग्री | सिकुड़न और चक्र समय को प्रभावित करता है |

दो-प्लेट मोल्ड डिजाइन पर सामग्री के चयन का कोई प्रभाव नहीं पड़ता है।.असत्य

विभिन्न सामग्रियों में संकुचन दर और प्रवाह की विशेषताएं अलग-अलग होती हैं, जिन्हें पुर्जे की गुणवत्ता सुनिश्चित करने के लिए मोल्ड डिजाइन में ध्यान में रखना आवश्यक है।.

निष्कर्ष

दो-प्लेट मोल्ड इंजेक्शन मोल्डिंग का एक मूलभूत उपकरण है, जो प्लास्टिक के विभिन्न प्रकार के पुर्जों के उत्पादन के लिए सरलता, लागत-प्रभावशीलता और दक्षता का संतुलित मिश्रण प्रदान करता है। हालांकि ये सरल ज्यामितियों और उच्च मात्रा में उत्पादन के लिए सबसे उपयुक्त हैं, जटिल पुर्जों को संभालने में इनकी सीमाओं के कारण परियोजना की आवश्यकताओं पर सावधानीपूर्वक विचार करना आवश्यक हो जाता है।.

दो-प्लेट मोल्ड कैसे काम करते हैं, उनके अनुप्रयोग क्या हैं और वे अन्य प्रकार के मोल्डों से कैसे अलग हैं, यह समझकर निर्माता ऐसे सूचित निर्णय ले सकते हैं जो उत्पादन को अनुकूलित करते हैं और लागत को कम करते हैं।.

दो-प्लेट मोल्ड इंजेक्शन मोल्डिंग प्रक्रिया का एक अनिवार्य हिस्सा हैं, और विनिर्माण में इनकी भूमिका को कम करके नहीं आंका जा सकता। चाहे आप पैकेजिंग सामग्री का उत्पादन कर रहे हों या ऑटोमोटिव पुर्जों का, दो-प्लेट मोल्ड के उपयोग में महारत हासिल करने से दक्षता में उल्लेखनीय वृद्धि हो सकती है।.

-

इंजेक्शन मोल्डिंग प्रक्रियाओं और अनुप्रयोगों के बारे में जानें ताकि आप देख सकें कि वे विभिन्न उद्योगों और उत्पाद डिजाइनों को कैसे प्रभावित करते हैं।. ↩

-

रोजमर्रा के उत्पादों और औद्योगिक उपयोगों में प्लास्टिक के पुर्जों की भूमिका को समझने के लिए उनके विविध अनुप्रयोगों का पता लगाएं।. ↩

-

दो प्लेट वाले सांचों के फायदों के बारे में जानें और समझें कि दक्षता और लागत-प्रभावशीलता के कारण विनिर्माण में इन्हें क्यों प्राथमिकता दी जाती है।. ↩

-

जानिए कि लागत प्रभावी तरीके उत्पादन क्षमता को कैसे बढ़ा सकते हैं और समग्र विनिर्माण लागत को कैसे कम कर सकते हैं।. ↩

-

उन प्रमुख कारकों का पता लगाएं जो चक्र समय को कम करने में योगदान करते हैं और वे आपके उत्पादन कार्यप्रवाह को कैसे लाभ पहुंचा सकते हैं।. ↩

-

जानिए कि दो-प्लेट मोल्ड में इजेक्शन और प्रवाह के लिए गेट की स्थिति क्यों महत्वपूर्ण है, जिससे इष्टतम प्रदर्शन सुनिश्चित होता है।. ↩

-

पार्ट की गुणवत्ता और उत्पादन क्षमता को बढ़ाने के लिए टू-प्लेट मोल्ड में सामग्री के चयन के महत्व के बारे में जानें।. ↩