इंजेक्शन मोल्डेड उत्पादों में दरारों से निपटना एक खदान क्षेत्र में नेविगेट करने जैसा लगता है। मैंने इस स्थिति का अनुभव किया है और यह एक चुनौती है। यह समस्या वास्तव में गुणवत्ता और लागत को प्रभावित करती है। आइए हम मिलकर इस समस्या को हल करने के तरीके तलाशें।

डिजाइन को अनुकूलित करके, मोल्डिंग मापदंडों को नियंत्रित करके, मोल्ड की गुणवत्ता को बनाए रखते हुए, उचित दीवार की मोटाई सुनिश्चित करके, तेज कोनों से परहेज करके और बढ़ी हुई ताकत और दक्षता के लिए कूलिंग का उचित प्रबंधन करके इंजेक्शन मोल्डेड उत्पादों में दरारें रोकें।

मेरे अनुभव में, उत्पाद डिज़ाइन के विवरण को समझना वास्तव में मायने रखता है। जटिल इंजेक्शन मोल्डिंग प्रक्रिया महत्वपूर्ण है। मोल्ड का रख-रखाव भी बहुत महत्वपूर्ण है। ये पहलू शायद सब कुछ बदल देते हैं। मुझे एक परियोजना याद आती है जहां हमने दीवार की मोटाई को अनुकूलित किया था। इस कदम ने हमें संभावित आपदाओं से बचाया। अचानक, हमारे उत्पादों ने बहुत अच्छा प्रदर्शन किया। वे फले-फूले! अपने डिज़ाइन में इन चरणों को प्राथमिकता देना महत्वपूर्ण है।

अब हम दरारों को कम करने के लिए प्रभावी रणनीतियों का पता लगाते हैं। मैं अपने अनुभवों से अंतर्दृष्टि और व्यावहारिक सुझाव साझा करूंगा। इन युक्तियों से उत्पादन परिणामों में सुधार हुआ है। हमारे डिज़ाइन केवल अपेक्षाओं पर खरे नहीं उतरने चाहिए। उन्हें वास्तव में उनसे आगे निकलना होगा।

उत्पाद डिज़ाइन को अनुकूलित करने से ढले हुए उत्पादों में दरार को रोका जा सकता है।सत्य

एक सुविचारित डिज़ाइन तनाव सांद्रता को कम करता है, इंजेक्शन मोल्डिंग प्रक्रिया के दौरान दरारों के जोखिम को कम करता है।

डिज़ाइन में नुकीले कोने इंजेक्शन मोल्डिंग में कम दरारें पैदा करते हैं।असत्य

इस दावे के विपरीत, नुकीले कोने तनाव और दरार की संभावना को बढ़ाते हैं; बेहतर परिणामों के लिए गोलाकार कोनों की अनुशंसा की जाती है।

उत्पाद डिज़ाइन दरार की रोकथाम को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि किसी उत्पाद का डिज़ाइन उसकी मजबूती को कैसे प्रभावित करता है? आइए उत्पाद डिज़ाइन के दिलचस्प क्षेत्र का पता लगाएं। विचारशील विकल्प वास्तव में प्लास्टिक की वस्तुओं में दरारें रोकने में मदद करते हैं।

उत्पाद डिज़ाइन दीवार की मोटाई को अनुकूलित करके, तेज कोनों को कम करके और प्रभावी डिमोल्डिंग तकनीकों को नियोजित करके, स्थायित्व और विश्वसनीयता को बढ़ाकर दरार की रोकथाम में सहायता करता है।

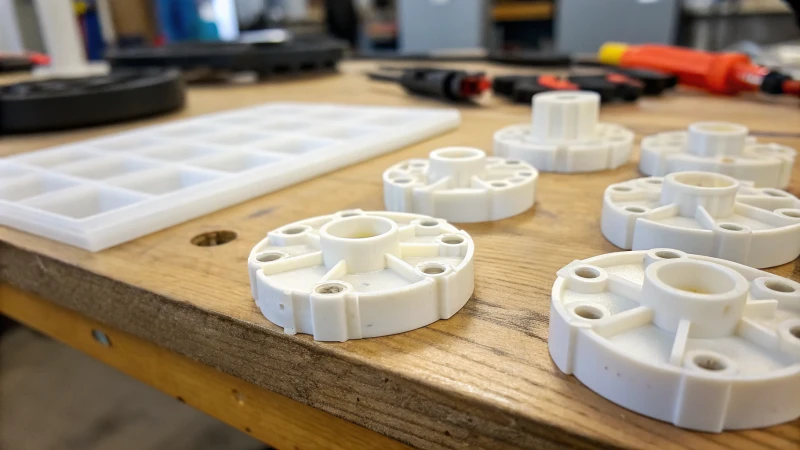

उत्पाद डिज़ाइन अनुकूलन

उचित दीवार मोटाई डिजाइन

प्लास्टिक की वस्तुओं को डिज़ाइन करते समय, मैंने तुरंत देखा कि दीवार की मोटाई जितना मैंने सोचा था उससे कहीं अधिक महत्वपूर्ण है। दरारों का कारण बनने वाले तनाव बिंदुओं को कम करने के लिए लगातार दीवार की मोटाई आवश्यक है। एक बार, मैंने पाया कि नुकीले कोने वाले कनेक्शनों को चिकने घुमावों से बदलने से उत्पाद अधिक टिकाऊ हो जाते हैं। इस साधारण परिवर्तन से न केवल उपस्थिति में सुधार हुआ बल्कि तनाव वाले क्षेत्रों में भी काफी कमी आई। आमतौर पर, मैं आसन्न दीवार की मोटाई का अनुपात 1.5:1 के अंतर्गत रखता हूँ। छोटा विवरण, बड़ा प्रभाव.

तीव्र भीतरी कोनों से बचना

मैं तेज़ कोनों से बचता हूँ। गोलाकार भीतरी कोने तनाव को समान रूप से वितरित करते हैं। प्लास्टिक ब्रैकेट डिज़ाइन करने वाले प्रोजेक्ट पर, मैंने उचित फ़िलेट त्रिज्या का उपयोग किया। यह न केवल बेहतर दिखता है बल्कि दरार को भी काफी हद तक कम कर देता है। आमतौर पर, मैं दीवार की मोटाई का कम से कम 0.5 गुना त्रिज्या बनाए रखता हूं। सरल परिवर्तन, प्रभावशाली परिणाम.

डिमोल्डिंग संरचना पर विचार

डिमोल्डिंग मुश्किल है. यहां मुझे कई बाधाओं का सामना करना पड़ा। एक उचित डिमोल्डिंग ढलान, अक्सर 0.5° और 3° के बीच, अब दूसरी प्रकृति है। यह घर्षण को कम करता है और मोल्ड हटाने के दौरान दरारों को रोकता है। लम्बी वस्तुओं को बड़े ढलान की आवश्यकता होती है। यह उत्पाद और मेरे दोनों के लिए इसे आसान बनाने के बारे में है!

इंजेक्शन मोल्डिंग प्रक्रिया अनुकूलन

तापमान नियंत्रण

इंजेक्शन मोल्डिंग में तापमान को नियंत्रित करना सही बेकिंग तापमान खोजने जैसा है। यदि बहुत अधिक गर्मी या बहुत अधिक ठंड हो तो बुरी चीजें जल्दी घटित होती हैं। मैं सामग्री की विशेषताओं का पालन करते हुए विभिन्न बैरल क्षेत्रों में सावधानीपूर्वक तापमान निर्धारित करता हूं। पॉलीप्रोपाइलीन के लिए, मैं इन श्रेणियों का पालन करता हूं:

सही तापमान पूर्ण प्लास्टिकीकरण की अनुमति देता है और ओवरहीटिंग या अंडरहीटिंग की समस्याओं से बचाता है।

मोल्ड तापमान

मोल्ड का तापमान बढ़ाना मेरे लिए गेम चेंजर रहा है। यह प्लास्टिक को सुचारू रूप से प्रवाहित करने और समान रूप से ठंडा करने में मदद करता है। नायलॉन जैसे क्रिस्टलीय प्लास्टिक के लिए, मैं 80-100 डिग्री सेल्सियस के मोल्ड तापमान का उपयोग करता हूं। इससे सब कुछ सुसंगत रहता है और आंतरिक तनाव कम होता है।

दबाव और गति समायोजन

इंजेक्शन के दबाव और गति को प्रबंधित करना बहुत महत्वपूर्ण है। बहुत पतले उत्पादों के लिए, कम इंजेक्शन गति दरार को तेज गति से प्रभावित किए बिना आसानी से भरने में मदद करती है। यह धैर्य और सटीकता के बारे में है।

शीतलन नियंत्रण

शीतलन के लिए संतुलन की आवश्यकता होती है। बहुत तेजी से विकृति पैदा होती है, बहुत धीमी गति से उत्पादन क्षमता कम हो जाती है। सोच-समझकर डिज़ाइन किए गए कूलिंग चैनल उत्पाद की सतह पर एक समान शीतलन की अनुमति देते हैं। मैंने यह पाठ कठिन तरीके से सीखा।

मोल्ड डिजाइन और रखरखाव

अच्छा निकास डिज़ाइन

मेरे विचार में, एक अच्छा साँचे का डिज़ाइन गुणवत्ता के लिए महत्वपूर्ण है। पर्याप्त निकास सुविधाएँ इंजेक्शन के दौरान फंसी गैसों को बाहर निकालती हैं, आंतरिक दबाव को कम करती हैं और टूटने से बचाती हैं। मुझे 3-5 मिमी की चौड़ाई के साथ 0.02-0.04 मिमी के बीच निकास नाली की गहराई प्रभावी लगती है।

सतह की गुणवत्ता और परिशुद्धता

एक चिकनी मोल्ड सतह प्लास्टिक के प्रवाह को बेहतर बनाने में मदद करती है और तनाव कम करती है। नियमित रखरखाव अब मेरे लिए नियमित है। दोषरहित प्रदर्शन के लिए सांचों को सर्वोत्तम स्थिति में रहना चाहिए।

उचित निष्कासन प्रणाली

अंत में, डिमोल्डिंग के दौरान दरारों को रोकने के लिए इजेक्शन प्रणाली की अच्छी तरह से योजना बनाई जानी चाहिए। पतली दीवार वाले उत्पादों के लिए पुश रॉड्स का समान वितरण मायने रखता है। यह सुनिश्चित करता है कि इजेक्शन बल सुरक्षित सीमा के भीतर रहें।

टिकाऊ उत्पादों को डिज़ाइन करने के बारे में अधिक जानें: उत्पाद डिज़ाइन तकनीक और इंजेक्शन मोल्डिंग सर्वोत्तम अभ्यास ।

उत्पाद डिज़ाइन अंतर्दृष्टि

उत्पाद डिज़ाइन स्थायित्व के साथ सौंदर्यशास्त्र को जोड़ता है, दीर्घायु पर जोर देता है। देर रात तक डिजाइन परिशोधन के माध्यम से, देखने में आकर्षक, लंबे समय तक चलने वाले उत्पाद बनाने पर ध्यान केंद्रित किया जाता है। मुख्य अंतर्दृष्टि दरारों को रोकने, मजबूती और आकर्षण सुनिश्चित करने के लिए डिजाइन में रणनीतियों को प्रकट करती है।

उचित दीवार मोटाई डिजाइन

किसी उत्पाद की दीवार की मोटाई उसके समग्र स्थायित्व में महत्वपूर्ण भूमिका निभाती है। एक समान दीवार की मोटाई तनाव एकाग्रता के जोखिम को कम करती है, जो दरारों का एक प्रमुख कारण है। इसे प्राप्त करने के लिए, डिजाइनरों को अचानक बदलाव से बचना चाहिए और इसके बजाय क्रमिक परिवर्तनों का विकल्प चुनना चाहिए।

उदाहरण के लिए, एक प्लास्टिक कंटेनर को डिज़ाइन करते समय, नीचे और किनारे की दीवारों को समकोण संक्रमण के बजाय एक चाप से जोड़ने से तनाव सांद्रता को कम करने में मदद मिलती है। दरार के जोखिम को प्रभावी ढंग से कम करने के लिए आसन्न दीवार की मोटाई का अनुपात 1.5:1

तीव्र भीतरी कोनों से बचना

उत्पाद डिज़ाइन में, भीतरी कोने नुकीले होने के बजाय गोल होने चाहिए। नुकीले कोने तनाव बिंदुओं का कारण बन सकते हैं जिनमें दरार पड़ने का खतरा होता है। फ़िलेट त्रिज्या का आकार उचित होना चाहिए; आम तौर पर, इसकी मोटाई दीवार की मोटाई से कम से कम 0.5 गुना ।

उदाहरण के लिए, इंजेक्शन-मोल्डेड प्लास्टिक ब्रैकेट में, उचित आकार के फ़िलेट का उपयोग करने से तनाव को अधिक समान रूप से वितरित करने और दरारों की संभावना को कम करने में मदद मिल सकती है।

डिमोल्डिंग संरचना पर विचार

डिज़ाइन चरण में डिमोल्डिंग के विचार भी शामिल होने चाहिए। डिमोल्डिंग प्रक्रिया के दौरान घर्षण और दरार को कम करने के लिए

एक उचित डिमोल्डिंग ढलान (आमतौर पर 0.5° और 3° उच्च इंजेक्शन-मोल्ड उत्पादों के लिए, सुचारू निष्कासन सुनिश्चित करने और अत्यधिक बलों से क्षति को रोकने के लिए एक तेज ढलान आवश्यक हो सकता है।

इंजेक्शन मोल्डिंग प्रक्रिया अनुकूलन

1. तापमान नियंत्रण

दरारों से बचने के लिए इंजेक्शन मोल्डिंग में तापमान प्रबंधन महत्वपूर्ण है। बैरल के प्रत्येक अनुभाग को सामग्री विशेषताओं के अनुसार सेट किया जाना चाहिए।

| सामग्री प्रकार | सामने का तापमान (डिग्री सेल्सियस) | मध्य तापमान (डिग्री सेल्सियस) | पिछला तापमान (डिग्री सेल्सियस) |

|---|---|---|---|

| polypropylene | 180-200 | 200-220 | 160-180 |

इन तापमानों को उचित रूप से सेट करने से पूर्ण प्लास्टिकीकरण सुनिश्चित होता है और ओवरहीटिंग या अंडरहीटिंग से संबंधित समस्याओं से बचाव होता है।

मोल्ड तापमान

मोल्ड का तापमान बढ़ने से प्लास्टिक का प्रवाह सुचारू होता है और उसे ठंडा करने में भी मदद मिलती है। नायलॉन जैसे क्रिस्टलीय प्लास्टिक के लिए, मोल्ड का तापमान लगभग 80-100°C आंतरिक तनाव को कम करने में मदद मिल सकती है।

दबाव और गति समायोजन

अत्यधिक बल से बचने के लिए इंजेक्शन के दबाव और गति को सावधानीपूर्वक नियंत्रित किया जाना चाहिए जिससे दरारें पड़ सकती हैं। पतली दीवार वाले उत्पादों के लिए, कम इंजेक्शन गति का उपयोग करने से उच्च गति वाले प्रभावों के बिना एक चिकनी भराव की अनुमति मिलती है जो दरारें पैदा कर सकती हैं।

शीतलन नियंत्रण

शीतलन को भी अनुकूलित किया जाना चाहिए। बहुत तेजी से ठंडा करने से विकृति हो सकती है, जबकि बहुत धीमी गति से ठंडा करने से उत्पादन क्षमता प्रभावित हो सकती है। एक अच्छी तरह से डिज़ाइन किया गया कूलिंग चैनल उत्पाद की सतह पर एक समान शीतलन सुनिश्चित करता है।

मोल्ड डिजाइन और रखरखाव

1. अच्छे निकास डिज़ाइन

मोल्ड डिज़ाइन में इंजेक्शन के दौरान फंसी गैसों को छोड़ने के लिए पर्याप्त निकास सुविधाएँ शामिल होनी चाहिए। इससे आंतरिक दबाव कम हो जाता है जिससे दरार पड़ सकती है। निकास खांचे की गहराई आमतौर पर 0.02-0.04 मिमी और चौड़ाई 3-5 मिमी ।

सतह की गुणवत्ता और परिशुद्धता

साँचे में उच्च गुणवत्ता वाली सतहें चिकनी प्लास्टिक प्रवाह की सुविधा प्रदान करती हैं, जिससे प्रवाह अवरोधों के कारण तनाव सांद्रता कम हो जाती है। यह सुनिश्चित करने के लिए कि वे गुणवत्ता मानकों को पूरा करते हैं, सांचों का नियमित रखरखाव महत्वपूर्ण है।

उचित निष्कासन प्रणाली

डिमोल्डिंग के दौरान दरारों को रोकने के लिए इजेक्शन सिस्टम को सावधानीपूर्वक डिजाइन किया जाना चाहिए। पतली दीवार वाले उत्पादों के लिए समान रूप से वितरित पुश रॉड्स का उपयोग यह सुनिश्चित कर सकता है कि इजेक्शन बल सुरक्षित सीमा से अधिक न हो।

स्थायित्व के लिए उत्पाद डिज़ाइन को अनुकूलित करने के बारे में अधिक जानने के लिए, इन संसाधनों की जाँच करें: उत्पाद डिज़ाइन तकनीक 1 और इंजेक्शन मोल्डिंग सर्वोत्तम अभ्यास 2 ।

समान दीवार की मोटाई उत्पादों में दरार के जोखिम को कम करती है।सत्य

एक समान दीवार की मोटाई तनाव सांद्रता को कम करती है, जिससे उत्पाद डिजाइन में दरार की संभावना काफी कम हो जाती है।

तीव्र भीतरी कोने उत्पाद के स्थायित्व को बढ़ाते हैं।असत्य

नुकीले भीतरी कोने तनाव बिंदु बनाते हैं जिससे दरार पड़ने की संभावना बढ़ जाती है, इसलिए उत्पाद डिजाइन करते समय इससे बचना चाहिए।

तापमान नियंत्रण विनिर्माण में कमी को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि विनिर्माण में तापमान को नियंत्रित करना इतना महत्वपूर्ण क्यों है? मेरे पास है! ऐसा लगता है कि सही तापमान होने का मतलब वास्तव में एक आदर्श उत्पाद या एक दोषपूर्ण उत्पाद बनाने के बीच अंतर हो सकता है। तापमान में मामूली बदलाव से खराबी आ सकती है।

विनिर्माण में प्रभावी तापमान नियंत्रण प्रसंस्करण स्थितियों को अनुकूलित करके दरारें और विरूपण जैसे दोषों को कम करता है। बैरल और मोल्ड तापमान का उचित प्रबंधन उत्पाद की गुणवत्ता को बढ़ाता है और परिचालन स्थिरता सुनिश्चित करता है।

विनिर्माण में तापमान नियंत्रण को समझना

तापमान नियंत्रण केवल एक साधारण उपकरण नहीं है; यह विनिर्माण क्षेत्र में गुणवत्ता का केंद्र है, विशेषकर इंजेक्शन मोल्डिंग में। बैरल और मोल्ड तापमान का प्रबंधन दरारें और विरूपण जैसे दोषों को कम करता है। उत्पाद की गुणवत्ता में काफी सुधार होता है, जिससे हमारे ग्राहकों को बेहतर परिणाम मिलते हैं।

उदाहरण के लिए, सही बैरल तापमान आवश्यक है। विभिन्न प्लास्टिकों में विशिष्ट प्रसंस्करण तापमान सीमाएँ होती हैं। उदाहरण के लिए, पॉलीप्रोपाइलीन (पीपी) का बैरल तापमान लगभग होना चाहिए:

| अनुभाग | तापमान (डिग्री सेल्सियस) |

|---|---|

| सामने | 180 – 200 |

| मध्य | 200 – 220 |

| पिछला | 160 – 180 |

इन तापमान सेटिंग्स का उपयोग यह सुनिश्चित करता है कि प्लास्टिक पूरी तरह से प्लास्टिकयुक्त है, जो कि अपघटन या अपूर्ण प्लास्टिककरण से बचने के लिए महत्वपूर्ण है जो दोषों का कारण बन सकता है। 3 के बारे में और जानें ।

मोल्ड तापमान: गुणवत्ता की कुंजी

मोल्ड तापमान एक अन्य महत्वपूर्ण कारक है। उचित मोल्ड तापमान पिघले हुए प्लास्टिक को सही तरीके से बहने और ठंडा करने की अनुमति देता है। मैंने नायलॉन (पीए) के साथ काम किया और मोल्ड का तापमान 80-100 डिग्री सेल्सियस के । इससे समान क्रिस्टलीकरण प्राप्त करने, आंतरिक तनाव और दरारें कम करने में मदद मिली।

यह संतुलन महत्वपूर्ण है; बहुत अधिक तापमान अत्यधिक प्रवाह और खराब विवरण पुनरुत्पादन का कारण बन सकता है, जबकि बहुत कम तापमान अपूर्ण भराई और दोष का कारण बन सकता है। 4 के प्रभाव का अन्वेषण करें ।

शीतलन नियंत्रण का प्रभाव

तापमान प्रबंधन में शीतलन महत्वपूर्ण है। असमान और तेज़ शीतलन से आंतरिक तनाव हो सकता है। अनुकूलित कूलिंग चैनलों को डिज़ाइन करने से प्रक्रिया बदल गई है। स्तरित शीतलन चैनल समान शीतलन को बढ़ावा देते हैं, जिससे उत्पादन क्षमता में सुधार होता है।

साँचे में कूलिंग चैनल डिज़ाइन को अनुकूलित करना एक सामान्य अभ्यास है बड़े इंजेक्शन उत्पादों के लिए, एक स्तरित कूलिंग चैनल दृष्टिकोण 5 ।

दबाव और गति समायोजन की भूमिका

तापमान के साथ-साथ दबाव और गति समायोजन महत्वपूर्ण हैं। कम इंजेक्शन दबाव मोल्ड की दीवारों को बहुत अधिक बल से बचाता है, दरारें कम करता है। धीमी इंजेक्शन गति भौतिक तनाव को कम करके पतली दीवार वाले उत्पादों को लाभ पहुंचाती है।

इसके अलावा, आंतरिक तनाव से बचने के लिए दबाव और समय का प्रबंधन करना महत्वपूर्ण है। परीक्षणों के माध्यम से सही संतुलन हासिल करने से स्थिर, दरार-मुक्त उत्पाद बनते हैं जो हमारे ग्राहकों को पसंद आते हैं। 6 पर और अधिक जानें ।

साथ में, ये तत्व एक ऐसी प्रक्रिया बनाते हैं जो गुणवत्ता अपेक्षाओं से अधिक होती है। तापमान नियंत्रण, स्मार्ट डिज़ाइन और प्रक्रिया अनुकूलन पर ध्यान केंद्रित करने से हमें उत्कृष्ट परिणाम प्राप्त करने की अनुमति मिलती है।

इष्टतम बैरल तापमान प्लास्टिक के विघटन को रोकता है।सत्य

इंजेक्शन मोल्डिंग के दौरान सही बैरल तापमान बनाए रखने से प्लास्टिक के अपघटन से बचाव होता है, जिससे कम दोषों के साथ उच्च गुणवत्ता वाले उत्पाद सुनिश्चित होते हैं।

शीतलन गति आंतरिक तनाव के जोखिम को प्रभावित करती है।सत्य

असमान जमने से रोकने के लिए शीतलन गति को नियंत्रित करना महत्वपूर्ण है, जिससे डिमोल्डिंग के बाद आंतरिक तनाव और उत्पाद दोष हो सकते हैं।

गुणवत्ता आश्वासन के लिए मोल्ड रखरखाव महत्वपूर्ण क्यों है?

जब मैंने विनिर्माण क्षेत्र में अपना काम शुरू किया, तो मुझे मोल्ड रखरखाव की महत्वपूर्ण भूमिका समझ में नहीं आई। बाद में, मुझे हमारे उत्पाद की गुणवत्ता पर इसके महत्वपूर्ण प्रभाव का पता चला। मोल्ड का रखरखाव आवश्यक है. यह इतना मायने क्यों रखता है?

गुणवत्ता आश्वासन के लिए मोल्ड रखरखाव महत्वपूर्ण है क्योंकि यह दोषों को रोकता है, उत्पाद की स्थिरता सुनिश्चित करता है, और एकरूपता बनाए रखकर और खामियों को कम करके उत्पादन लागत को कम करता है।

गुणवत्ता आश्वासन में मोल्ड रखरखाव को समझना

गुणवत्ता आश्वासन के लिए मोल्ड रखरखाव महत्वपूर्ण है। यह दोषों को रोकता है, उत्पाद की स्थिरता में सुधार करता है और उत्पादन में लागत बचाता है। मैंने देखा है कि कैसे किसी सांचे को अच्छी स्थिति में रखने से उत्पाद की गुणवत्ता औसत से बहुत अच्छी हो जाती है।

नियमित रखरखाव उत्पाद की स्थिरता और दोष दर पर महत्वपूर्ण प्रभाव डाल सकता है। जब साँचे का रखरखाव ठीक से किया जाता है, तो वे अधिक समान भागों का उत्पादन करते हैं, जो दोषों को जन्म देने वाली विविधताओं को कम करता है।

नियमित रखरखाव के माध्यम से दोषों की रोकथाम

दोषों को रोकने के लिए नियमित निरीक्षण महत्वपूर्ण हैं। समस्याएँ जैसे:

- साँचे वाली सतहों पर पहनें

- कूलिंग चैनल रुकावटें

- इजेक्शन सिस्टम का गलत संरेखण

ये मुद्दे गड़बड़ी का कारण बन सकते हैं. मैंने एक बार एक उत्पादन बैच को बर्बाद होते देखा क्योंकि एक कूलिंग चैनल अवरुद्ध हो गया था, जिससे उत्पाद विकृत हो गए थे। यह सचमुच बहुत महँगी गलती थी! इसलिए, विस्तृत रखरखाव अनुसूची 7 आवश्यक है।

उत्पाद संगति में सुधार

मैं उत्पाद की स्थिरता का बहुत ध्यान रखता हूँ। किसी भी विनिर्माण प्रक्रिया में निरंतर उत्पादन गुणवत्ता सर्वोपरि है। मुझे वे परियोजनाएँ याद हैं जिनमें हम ख़राब साँचे के रख-रखाव के कारण विशिष्टताओं को पूरा नहीं कर सके। साँचे पर नियमित ध्यान देने से ऐसे हिस्से बनते हैं जो विनिर्देशों को अधिक विश्वसनीय रूप से पूरा करते हैं। इससे सबकुछ ट्रैक पर रहता है.

| रखरखाव कार्य | आवृत्ति | महत्त्व |

|---|---|---|

| भूतल निरीक्षण | साप्ताहिक | जल्दी घिसाव की पहचान करता है |

| कूलिंग चैनल की जाँच | प्रत्येक रन से पहले | दोषों को रोकता है |

| इजेक्शन सिस्टम की समीक्षा | महीने के | सुचारू डिमोल्डिंग सुनिश्चित करता है |

दीर्घावधि में लागत दक्षता

सांचे के रख-रखाव में लगने वाला समय और संसाधन मेरे लिए हमेशा पैसे बचाते हैं। मोल्ड रखरखाव में समय और संसाधनों का निवेश करने से दोषों के कारण उत्पादन में देरी से जुड़ी लागत बचाई जा सकती है। दोषपूर्ण सांचों की मरम्मत अक्सर निवारक रखरखाव की तुलना में कहीं अधिक महंगी होती है। इसके अतिरिक्त, दोषपूर्ण उत्पादों की लागत रखरखाव व्यय से अधिक हो सकती है।

साँचे को अच्छी तरह से बनाए रखने से बचने में मदद मिलती है:

- उत्पादन रुक गया

- उच्च स्क्रैप दरें

- गुणवत्ता संबंधी समस्याओं के कारण ग्राहक असंतुष्ट

निष्कर्ष: मोल्ड रखरखाव का रणनीतिक महत्व

मेरे अनुभव में, मोल्ड रखरखाव का रणनीतिक महत्व है। यह उत्पादन दक्षता और उत्पाद गुणवत्ता आश्वासन में सुधार करता है। जो लोग सर्वोत्तम प्रथाओं को समझना चाहते हैं, उनके लिए उद्योग दिशानिर्देश 8 महत्वपूर्ण अंतर्दृष्टि प्रदान कर सकता है, जिससे आपको मेरे द्वारा की गई गलतियों से बचने में मदद मिलेगी।

मोल्ड रखरखाव निर्मित उत्पादों में दोषों को रोकता है।सत्य

नियमित मोल्ड रखरखाव उन मुद्दों की पहचान करता है जो दोष पैदा कर सकते हैं, उत्पाद की गुणवत्ता और स्थिरता सुनिश्चित करते हैं।

मोल्ड रखरखाव की उपेक्षा से उत्पादन लागत बढ़ जाती है।सत्य

साँचे को बनाए रखने में विफलता के परिणामस्वरूप अक्सर खराबी और उत्पादन में देरी होती है, जिससे कुल विनिर्माण व्यय बढ़ जाता है।

इंजेक्शन मोल्डिंग में मुझे किन सामान्य गलतियों से बचना चाहिए?

इंजेक्शन मोल्डिंग को नेविगेट करना अक्सर कठिन लगता है। अनुभव से पता चलता है कि सामान्य ख़तरे समय और धन की बर्बादी करते हैं। इन्हें पहचानने से दोनों को बचाया जा सकता है। आइए प्रमुख गलतियों का पता लगाएं और एक साथ मिलकर उनसे बचें!

समान दीवार की मोटाई सुनिश्चित करके, प्रसंस्करण तापमान को नियंत्रित करके, सांचों को ठीक से बनाए रखकर और नियमित रूप से इजेक्शन सिस्टम की जांच करके सामान्य इंजेक्शन मोल्डिंग गलतियों से बचें।

उत्पाद डिज़ाइन अनुकूलन

इंजेक्शन मोल्डिंग में सामान्य गलतियों को समझना डिजाइनरों और निर्माताओं के लिए महत्वपूर्ण है। प्रमुख क्षेत्रों पर ध्यान केंद्रित करने से महंगी त्रुटियों से बचने में मदद मिलती है।

ध्यान केंद्रित करने वाले पहले क्षेत्रों में से एक उत्पाद डिजाइन अनुकूलन है। यह सुनिश्चित करना आवश्यक है कि आपके इंजेक्शन मोल्ड किए गए हिस्से की दीवार की मोटाई यथासंभव एक समान हो।

उचित दीवार मोटाई डिज़ाइन

दीवार की मोटाई में अचानक परिवर्तन से दोष हो सकते हैं। डिज़ाइन करते समय, आसन्न दीवार की मोटाई का अनुपात 1.5:1 से कम रखने का प्रयास करें। उदाहरण के लिए, एक प्लास्टिक कंटेनर पर विचार करें जहां नीचे और किनारे की दीवारें मिलती हैं: एक समकोण के बजाय एक चाप के साथ संक्रमण करने से तनाव की एकाग्रता कम हो जाती है।

| दीवार की मोटाई का अनुपात | अनुशंसित कार्रवाई |

|---|---|

| 1:1 – 1.5:1 | एकरूपता बनाए रखें |

| > 1.5:1 | दरारों के जोखिम को कम करने के लिए डिज़ाइन को अनुकूलित करें |

नुकीले भीतरी कोनों से बचें

नुकीले भीतरी कोनों को डिज़ाइन करने से भी तनाव बिंदु बढ़ सकते हैं। इसके बजाय, गोलाकार कोनों का उपयोग करें, यह सुनिश्चित करते हुए कि त्रिज्या दीवार की मोटाई का कम से कम 0.5 गुना है। उदाहरण के लिए, एक इंजेक्शन-मोल्डेड ब्रैकेट में, एक फ़िलेट तनाव को अधिक समान रूप से वितरित कर सकता है, जिससे टूटने का खतरा कम हो जाता है।

डिमोल्डिंग संरचना पर विचार करें

डिमोल्डिंग की सुविधा महत्वपूर्ण है। उत्पाद के आकार और सामग्री के आधार पर 0.5° और 3° के बीच एक डिमोल्डिंग ढलान लागू करें। उच्च उत्पादों के लिए, इस ढलान को बढ़ाने से अत्यधिक डिमोल्डिंग बल से दरारें रोकी जा सकती हैं।

इंजेक्शन मोल्डिंग प्रक्रिया अनुकूलन

इसके बाद, आइए तापमान नियंत्रण और दबाव समायोजन पर ध्यान केंद्रित करते हुए इंजेक्शन मोल्डिंग प्रक्रिया अनुकूलन की जांच करें।

तापमान नियंत्रण

प्लास्टिक की विशेषताओं के लिए उचित तापमान सेटिंग्स महत्वपूर्ण हैं:

- बैरल तापमान : अलग-अलग प्लास्टिक के लिए अलग-अलग सेटिंग्स की आवश्यकता होती है। उदाहरण के लिए, पॉलीप्रोपाइलीन (पीपी) के सामने वाले हिस्से में बैरल का तापमान 180-200℃ के बीच होना चाहिए।

- मोल्ड तापमान : मोल्ड तापमान बढ़ने से प्लास्टिक का प्रवाह सुचारू हो जाता है और आंतरिक तनाव कम हो जाता है। नायलॉन (पीए) के लिए, मोल्ड तापमान 80-100℃ के बीच बनाए रखें।

दबाव और गति समायोजन

इंजेक्शन दबाव और गति को नियंत्रित करना एक अन्य महत्वपूर्ण कारक है:

- इंजेक्शन दबाव : उत्पाद के आकार और साइज़ के आधार पर निर्धारित किया जाना चाहिए; कम दबाव दरारों से बचने में मदद कर सकता है।

- पकड़ने का दबाव और समय : अत्यधिक पकड़ने का दबाव आंतरिक तनाव पैदा कर सकता है जिससे दरारें पड़ सकती हैं। परीक्षण के माध्यम से सही संतुलन खोजने से डिमोल्डिंग के बाद स्थिर आयाम सुनिश्चित हो सकते हैं।

मोल्ड डिजाइन और रखरखाव

अंत में, मोल्ड डिज़ाइन और रखरखाव सामान्य गलतियों से बचने में महत्वपूर्ण भूमिका निभाते हैं।

अच्छा निकास डिज़ाइन

सुनिश्चित करें कि इंजेक्शन के दौरान गैसों को आसानी से बाहर निकलने की अनुमति देने के लिए मोल्डों में पर्याप्त निकास खांचे या छेद हों। खराब निकास गैसों को फँसा सकता है, आंतरिक दबाव बढ़ा सकता है और दरारें पैदा कर सकता है।

| निकास नाली विशिष्टताएँ | अनुशंसित गहराई | अनुशंसित चौड़ाई |

|---|---|---|

| सामान्य उपयोग | 0.02-0.04मिमी | 3-5 मिमी |

सतह की गुणवत्ता और परिशुद्धता

पिघले प्रवाह में रुकावट को रोकने के लिए मोल्ड की सतह चिकनी और अच्छी तरह से तैयार होनी चाहिए। नियमित निरीक्षण और मरम्मत से उत्पादन में दीर्घायु और गुणवत्ता सुनिश्चित होगी।

उचित इजेक्शन सिस्टम

उत्पाद के आकार के अनुरूप एक प्रभावी इजेक्शन सिस्टम डिजाइन करें ताकि अनुचित इजेक्शन से बचा जा सके जो दरारें पैदा कर सकता है। पतली दीवार वाले उत्पादों के लिए, नियंत्रित गति के साथ बहु-बिंदु इजेक्शन विधियों का उपयोग करने पर विचार करें।

इंजेक्शन मोल्डिंग में इन मुद्दों को संबोधित करके - डिज़ाइन से लेकर प्रक्रिया और मोल्ड रखरखाव तक - दोषों को कम करते हुए मेरे उत्पाद की गुणवत्ता में बहुत सुधार हुआ।

समान दीवार की मोटाई इंजेक्शन मोल्डिंग में दोषों को रोकती है।सत्य

1.5:1 अनुपात से नीचे एक समान दीवार की मोटाई बनाए रखने से तनाव कम होता है और इंजेक्शन मोल्डिंग प्रक्रिया के दौरान दरार से बचा जा सकता है।

तीव्र भीतरी कोने इंजेक्शन मोल्ड की ताकत में सुधार करते हैं।असत्य

नुकीले आंतरिक कोनों का उपयोग करने से तनाव की एकाग्रता बढ़ जाती है, जिससे संभावित दरारें पड़ जाती हैं; तनाव के बेहतर वितरण के लिए गोलाकार कोनों की अनुशंसा की जाती है।

निष्कर्ष

बेहतर स्थायित्व और उत्पादन दक्षता के लिए अनुकूलित डिजाइन, तापमान नियंत्रण और उचित मोल्ड रखरखाव के माध्यम से इंजेक्शन मोल्डेड उत्पादों में दरार को रोकने का तरीका जानें।

-

यह लिंक उन्नत उत्पाद डिज़ाइन तकनीकों में गहन अंतर्दृष्टि प्रदान करता है जो क्रैकिंग जोखिमों को कम करता है। ↩

-

इंजेक्शन मोल्डिंग में सर्वोत्तम प्रथाओं के बारे में जानें जो टूटने के खिलाफ उत्पाद के स्थायित्व को बढ़ाती हैं। ↩

-

पता लगाएं कि तापमान प्रबंधन कैसे उत्पाद की गुणवत्ता बढ़ा सकता है और आपकी विनिर्माण प्रक्रिया में दोषों को कम कर सकता है। ↩

-

अपनी उत्पादन प्रक्रिया को अनुकूलित करने के लिए तापमान सेटिंग में सर्वोत्तम प्रथाओं के बारे में जानें। ↩

-

विनिर्माण के दौरान दोषों को कम करने में शीतलन नियंत्रण के महत्व को समझें। ↩

-

दोषों को कम करने के लिए दबाव और गति समायोजन के लिए प्रभावी रणनीतियों का पता लगाएं। ↩

-

इस लिंक पर क्लिक करने से आपको प्रभावी मोल्ड रखरखाव प्रथाओं पर व्यापक दिशानिर्देश मिलेंगे जो उत्पाद की गुणवत्ता को बढ़ा सकते हैं। ↩

-

यह संसाधन विस्तृत जानकारी प्रदान करेगा कि मोल्ड की स्थिति उत्पाद की गुणवत्ता को कैसे प्रभावित करती है, जिससे यह आपकी प्रक्रियाओं को समझने के लिए आवश्यक हो जाता है। ↩