मुझे याद है जब मैंने पहली बार इंजेक्शन मोल्डिंग से बने किसी पुर्जे में विकृति देखी थी। यह मेरे लिए एक चौंकाने वाला अनुभव था। इस तरह की खामियां पूरे उत्पादन को प्रभावित करती हैं। इसका असर दूर-दूर तक फैलता है।.

इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जों में विकृति (वार्पेज डिफेक्ट्स) आयामी सटीकता, यांत्रिक गुणों और दिखावट की गुणवत्ता को काफी हद तक प्रभावित करती है। ऐसी विकृतियाँ संयोजन में समस्याएँ पैदा कर सकती हैं और कार्यक्षमता को सीमित कर सकती हैं। आंतरिक तनाव और पर्यावरणीय कारक अक्सर इन समस्याओं का कारण बनते हैं। उत्कृष्ट उत्पाद प्रदर्शन के लिए निर्माताओं को इन समस्याओं का समाधान करना आवश्यक है। उत्कृष्ट प्रदर्शन अत्यंत महत्वपूर्ण है।.

पहली नज़र में टेढ़ापन समझना आसान लग सकता है। हालांकि, असेंबली, परफॉर्मेंस और दिखावट पर इसके छिपे हुए प्रभाव जटिल हैं। इन क्षेत्रों का गहन अध्ययन आवश्यक है। इनका बारीकी से अध्ययन करने से न केवल समझ बढ़ती है, बल्कि इन समस्याओं से निपटने के तरीके भी सामने आते हैं। यह दृष्टिकोण उत्पादन को सुचारू बनाता है। आइए इस पहेली को गहराई से समझें और इन समस्याओं को सुधार के अवसरों में बदलने के तरीके खोजें।.

टेढ़ापन ढाले गए भागों की आयामी सटीकता को प्रभावित करता है।.सत्य

विकृति के कारण पुर्जे अपने इच्छित आयामों से विचलित हो जाते हैं।.

पर्यावरणीय कारक विकृति संबंधी दोषों का कारण नहीं बनते हैं।.असत्य

तापमान और आर्द्रता जैसे पर्यावरणीय कारक विकृति का कारण बन सकते हैं।.

- 1. इंजेक्शन मोल्डिंग से बने पुर्जे टेढ़े क्यों हो जाते हैं?

- 2. ताना-बाना आयामी सटीकता को कैसे प्रभावित करता है?

- 3. ताना-बाना संबंधी दोष यांत्रिक गुणों को कैसे प्रभावित करते हैं?

- 4. उत्पाद में विकृति आने से उसकी दिखावट पर क्या प्रभाव पड़ता है?

- 5. इंजेक्शन मोल्डिंग में विकृति को कैसे रोका जा सकता है?

- 6. निष्कर्ष

इंजेक्शन मोल्डिंग से बने पुर्जे टेढ़े क्यों हो जाते हैं?

मुझे याद है जब पहली बार मुझे अपने डिज़ाइनों में टेढ़े-मेढ़े हिस्सों की समस्या का सामना करना पड़ा था। कितनी परेशानी हुई थी! इस समस्या के समाधान से शायद समय और संसाधनों दोनों की बचत होगी।.

इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जों में विकृति मुख्यतः असमान शीतलन, सामग्री के संकुचन और मोल्ड के खराब डिज़ाइन के कारण होती है। इन समस्याओं को ठीक करने से आकार की सटीकता और मजबूती में सीधा सुधार होता है। इन पुर्जों में विकृति आ सकती है। इसके कारणों का समाधान करना वास्तव में सहायक होता है।.

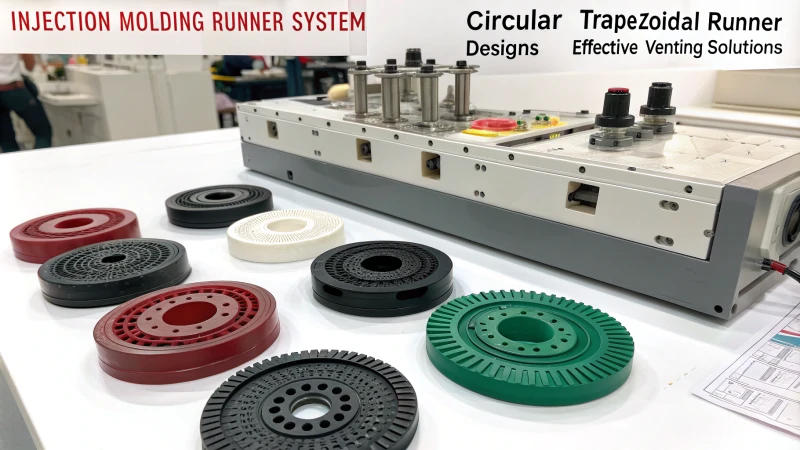

असमान शीतलन दरें

जब मैंने पहली बार टेढ़ापन देखा, तो यह एक रहस्य जैसा लगा जिसे सुलझाना था। इसका एक बड़ा कारण असमान शीतलन है। कल्पना कीजिए कि आप एक केक बना रहे हैं जहाँ किनारे बीच के हिस्से से ज़्यादा तेज़ी से पक रहे हैं। आपको एक असमान केक मिलेगा। इंजेक्शन मोल्डिंग में, यदि पुर्जे असमान रूप से ठंडे होते हैं, तो अलग-अलग हिस्से अलग-अलग गति से सिकुड़ते हैं, जिससे विकृति उत्पन्न होती है।.

शीतलन दर तुलना तालिका

| कारक | शीतलन पर प्रभाव |

|---|---|

| मोल्ड सामग्री | तापीय चालकता शीतलन गति को प्रभावित करती है |

| भाग की मोटाई | मोटे क्षेत्रों में ठंडक धीमी होती है। |

कुछ साल पहले, मैंने अलग-अलग मोटाई वाले हिस्सों के साथ एक प्रोजेक्ट पर काम किया था। मोटे हिस्सों को ठंडा होने में बहुत समय लगता था, जिससे संतुलन बिगड़ जाता था। इस अनुभव ने मुझे मोल्ड सामग्री और हिस्से की मोटाई जैसे कारकों के बारे में सोचने की सीख दी, क्योंकि ये वास्तव में ठंडा होने की गति को प्रभावित करते हैं। अब, मैं हमेशा कंप्यूटर टूल्स 1 ठंडा होने की दर को समायोजित करता हूँ ताकि यह सुनिश्चित हो सके कि सब कुछ समान रूप से ठंडा हो।

सामग्री संकुचन

सही सामग्री का चुनाव करना किसी व्यंजन के लिए सही सामग्री चुनने जैसा है। इससे सब कुछ बदल जाता है। उदाहरण के लिए, मैंने एक बार एक मजबूत क्रिस्टलीय सामग्री का चुनाव किया था, लेकिन पाया कि इसकी अत्यधिक सिकुड़न के कारण बहुत अधिक विकृति आ गई थी।.

- आकार में विचलन : सिकुड़न के कारण समतलता और आकार में परिवर्तन होता है। मैंने इलेक्ट्रॉनिक हाउसिंग में ऐसा देखा है, जहां विकृति के कारण फिटिंग खराब हो जाती है।

- कमज़ोर मजबूती : अधिक सिकुड़न वाले क्षेत्र कमजोर बिंदु बन सकते हैं, जिससे पुर्जे कमज़ोर हो जाते हैं।

अब, मैं वास्तव में सटीकता की आवश्यकता वाले पुर्जों को डिजाइन करते समय संकुचन के बारे में सोचता हूं और तनाव के तहत सामग्री के व्यवहार पर 2 ।

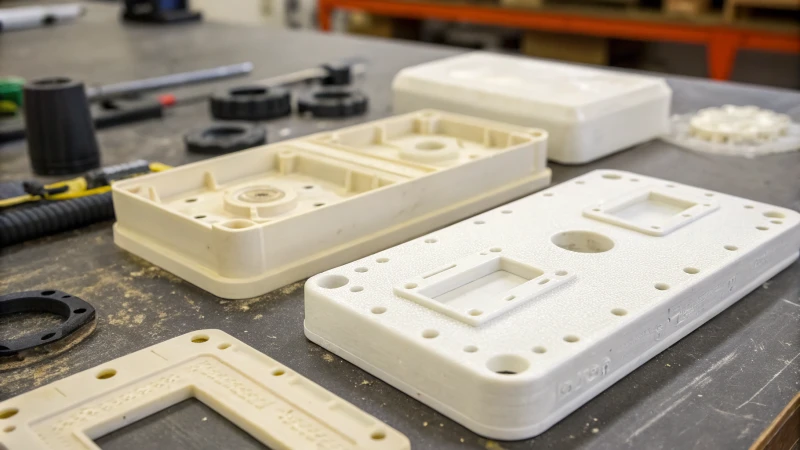

गलत मोल्ड डिजाइन

मैंने सीखा कि मोल्ड का डिज़ाइन अंतिम उत्पाद को बहुत प्रभावित करता है। असमान दीवार की मोटाई या गेट की गलत स्थिति जैसे गलत विकल्पों के कारण सामग्री का प्रवाह और शीतलन असमान हो जाता है।.

मोल्ड डिज़ाइन चेकलिस्ट

- एकसमान दीवार की मोटाई

- सामग्री के सुचारू प्रवाह के लिए गेट की उचित व्यवस्था

- संतुलित तापमान के लिए अच्छे मोल्ड कूलिंग चैनल।

एडवांस्ड मोल्ड डिजाइन टिप्स 3 मुझे बारीक पुर्जों में जटिल ताना-बाना संबंधी समस्याओं को हल करने में मदद मिली है।

बाह्य कारक

अच्छे डिज़ाइन और प्रक्रियाओं में भी बाहरी समस्याएं आ सकती हैं। एक बार मैंने कुछ हिस्सों को नमी वाली जगह पर रख दिया था और बाद में वे टेढ़े हो गए। इसलिए अब मैं उन्हें नियंत्रित जगहों पर रखता हूँ और बेहतर आकार स्थिरता के लिए योजक पदार्थों का उपयोग करता हूँ।.

निवारक उपायों में निम्नलिखित शामिल हैं:

- नियंत्रित वातावरण में पुर्जों का भंडारण

- आयामी स्थिरता बढ़ाने के लिए योजकों का उपयोग करना 4

इन जानकारियों से मुझे विकृति को बेहतर ढंग से ठीक करने और स्मार्ट डिजाइन विकल्पों के साथ उत्पाद के प्रदर्शन को बेहतर बनाने में मदद मिलती है।.

असमान शीतलन के कारण इंजेक्शन मोल्डिंग से बने पुर्जे विकृत हो जाते हैं।.सत्य

असमान शीतलन दर के कारण संकुचन में अंतर होता है, जिससे विकृति उत्पन्न होती है।.

क्रिस्टलीय पदार्थों में अक्रिस्टलीय पदार्थों की तुलना में कम संकुचन होता है।.असत्य

क्रिस्टलीय पदार्थ आमतौर पर अक्रिस्टलीय पदार्थों की तुलना में अधिक संकुचन प्रदर्शित करते हैं।.

ताना-बाना आयामी सटीकता को कैसे प्रभावित करता है?

किसी चीज को जोड़ने की कोशिश की और पाया कि उसके टुकड़े अजीब तरह से मुड़े हुए हैं? शायद यही टेढ़ापन इसका कारण है!

टेढ़ापन के कारण पुर्जे मुड़ जाते हैं और अपना सही आकार और आकृति खो देते हैं। इस मुड़ने से पुर्जों का सटीक संरेखण बिगड़ जाता है। उत्पाद ठीक से जुड़ नहीं पाते। परिणामस्वरूप प्रदर्शन प्रभावित होता है। संयोजन एक समस्या बन जाता है और कार्यक्षमता कम हो जाती है। इससे उत्पाद की गुणवत्ता पर गंभीर असर पड़ता है।.

विकृति और आयामी परिवर्तन

मुझे अपने पहले प्रोजेक्ट की याद है जिसमें टेढ़े-मेढ़े हिस्सों से निपटना था। ऐसा लग रहा था जैसे किसी चौकोर टुकड़े को गोल छेद में जबरदस्ती फिट करने की कोशिश कर रहे हों – बेहद निराशाजनक और लगभग नामुमकिन। जब उत्पाद मुड़ते या टेढ़े होते हैं, तो उनका आकार और बनावट बिगड़ जाती है। ज़रा सोचिए, एक सपाट प्लास्टिक की प्लेट बनाने के बाद, उसके किनारे हवा में पत्तों की तरह उड़ने लगते हैं। यह सिर्फ़ दिखावट की बात नहीं है; इससे पूरी संरचना बिगड़ जाती है। आपका सावधानीपूर्वक बनाया गया डिज़ाइन अब दूसरे हिस्सों के साथ ठीक से फिट नहीं हो पाता।.

| पहलू | ताना-बाना का प्रभाव |

|---|---|

| समतलता | किनारे मुड़ जाते हैं, जिससे सतह की समतलता बदल जाती है। |

| रेखीय आयाम | डिजाइन विनिर्देशों से विचलन |

कम आयामी विश्वसनीयता

विकृत पुर्जे एक अस्थिर मित्र के समान होते हैं – अप्रत्याशित। समय के साथ, पर्यावरण में परिवर्तन और आंतरिक तनाव उनके आकार को और भी अधिक बदल सकते हैं, जिससे विश्वसनीयता कम हो जाती है। यह उन पुर्जों के लिए चिंताजनक है जिन्हें सटीकता की आवश्यकता होती है, जैसे संवेदनशील वाद्ययंत्रों 5 ।

विकृति और यांत्रिक परिवर्तन

आकार बिगड़ने से न केवल उसकी मजबूती प्रभावित होती है, बल्कि उसकी मजबूती भी प्रभावित होती है। प्लास्टिक का ब्रैकेट देखने में तो ठीक लग सकता है, लेकिन दबाव पड़ने पर उसमें दरार आ सकती है। आकार बिगड़ने से सामग्री की लचीलता बदल जाती है , जिससे अप्रत्याशित विकृतियाँ उत्पन्न हो जाती हैं ।

- कमजोर मजबूती: दबाव वाले स्थानों पर टूटने की संभावना बढ़ जाती है।

- लचीलेपन में परिवर्तन: अपेक्षित झुकने के व्यवहार से विचलन।

दृश्य गुणवत्ता में गिरावट

टेढ़ापन देखने में बहुत बुरा लगता है। मुड़ी हुई सतह ऐसी लगती है मानो वह बहुत मुश्किल दौर से गुज़री हो। मैंने देखा है कि कई खूबसूरत इलेक्ट्रॉनिक केस भी अपनी खूबसूरती खो देते हैं, क्योंकि उनकी सतहें असमान हो जाती हैं और रंग बदलने लगता है।.

- सतह की समतलता: ऊबड़-खाबड़ सतहें दृश्य आकर्षण को कम करती हैं।

- रंग और चमक: विरूपण से प्रकाश का परावर्तन बाधित होता है, जिससे कोटिंग्स प्रभावित होती हैं।

संयोजन और कार्य संबंधी समस्याएं

कल्पना कीजिए कि आप असेंबली लाइन पर काम कर रहे हैं। सब कुछ सुचारू रूप से चल रहा होता है, लेकिन तभी अचानक एक खराब पुर्जा सब कुछ रोक देता है। खराब पुर्जों से स्क्रैप की मात्रा और लागत बढ़ जाती है। लेकिन बात यहीं खत्म नहीं होती; उत्पाद की कार्यक्षमता भी प्रभावित होती है। एक मुड़ा हुआ डिब्बा रिसाव का कारण बन सकता है या लेंस होल्डर डिवाइस के प्रदर्शन को खराब कर सकता है।.

- असेंबली में समस्या: स्वचालित प्रक्रियाओं में समस्याएं बढ़ गईं।

- प्रदर्शन: प्रमुख अनुप्रयोग की प्रभावशीलता को नुकसान पहुंचाता है।

इन प्रभावों को जानने से मेरे जैसे रचनाकारों को बाधाओं का पूर्वानुमान लगाने और आकार की सटीकता और उत्पाद की उत्कृष्टता को बरकरार रखने के तरीके विकसित करने में मदद मिलती है।.

टेढ़ापन उत्पाद की समतलता को प्रभावित करता है।.सत्य

ताना-बाना मुड़ने से किनारों में विकृति आ जाती है, जिससे सतह की समतलता बदल जाती है और उसकी सपाटता प्रभावित होती है।.

विकृत भाग दीर्घकालिक आयामी स्थिरता बनाए रखते हैं।.असत्य

आंतरिक तनाव और पर्यावरणीय कारकों के कारण विकृत भागों की स्थिरता कम हो जाती है।.

ताना-बाना संबंधी दोष यांत्रिक गुणों को कैसे प्रभावित करते हैं?

एक छोटी सी खामी पूरी डिजाइन प्रक्रिया को बाधित कर देती है। यह छोटी सी समस्या हर चीज को प्रभावित करती है। छोटी-छोटी समस्याएं भी बड़ी दिक्कतें पैदा कर देती हैं।.

सामग्रियों में विकृति के कारण गंभीर समस्याएं उत्पन्न होती हैं, क्योंकि इससे उनका आकार बदल जाता है, उनकी संरचना कमजोर हो जाती है और उनकी लोच प्रभावित होती है। इससे अक्सर संयोजन में कठिनाई और प्रदर्शन संबंधी समस्याएं आती हैं, विशेष रूप से उन भागों में जिनमें सटीकता की आवश्यकता होती है। ऐसे दोष वास्तव में परेशानी का कारण बन सकते हैं। वे डिज़ाइन को बिगाड़ देते हैं।.

आयामी सटीकता और स्थिरता

एक छोटी सी कहानी सुनिए। मान लीजिए आप किसी इलेक्ट्रॉनिक उपकरण के लिए एक चिकना प्लास्टिक का केस डिज़ाइन कर रहे हैं। कंप्यूटर स्क्रीन पर सब कुछ एकदम सही लग रहा था। लेकिन जब असली मॉडल आया, तो उसके कोने थोड़े मुड़े हुए थे, ठीक वैसे ही जैसे पिज़्ज़ा का कोई टुकड़ा अपना आकार खो बैठा हो। एक छोटे से मोड़ से भी आकार में फर्क आ गया, जिससे उसे दूसरे हिस्सों से जोड़ना मुश्किल हो गया। जब हिस्सों को एकदम सही तरीके से फिट करना हो, तो आकार में ये बदलाव बहुत परेशानी पैदा करते हैं। एक छोटा सा मोड़ भी सही ढंग से जोड़ने में बाधा डालता है और परफेक्ट स्नैप-फिट को बिगाड़ देता है, जो बहुत निराशाजनक होता है।.

सामग्रियों में विकृति अक्सर आयामी विचलन , जहाँ उत्पाद का वास्तविक आकार उसके इच्छित डिज़ाइन से भिन्न हो जाता है। उदाहरण के लिए, एक विकृत प्लास्टिक प्लेट के किनारे विकृत हो सकते हैं, जिससे आयामी सटीकता । इस प्रकार के विचलन उचित संयोजन या अन्य घटकों के साथ सही फिटिंग में बाधा उत्पन्न कर सकते हैं।

| प्रभाव | विवरण |

|---|---|

| आयामी विचलन | समतलता और रेखीय आयामों में परिवर्तन |

| कम स्थिरता | तनाव और पर्यावरण के कारण आकार में भिन्नताएँ |

यांत्रिक गुणधर्म: सामर्थ्य और प्रत्यास्थता मापांक

मजबूती एक ऐसा विषय है जिसके बारे में मैं गंभीरता से सोचता हूँ। मुड़े हुए हिस्सों पर तनाव असमान रूप से फैलता है, जिससे अचानक टूट-फूट हो सकती है। कल्पना कीजिए कि एक प्लास्टिक ब्रैकेट कम दबाव में ही मुड़ जाता है क्योंकि उसमें विकृति आ गई है जिससे वह कमजोर हो गया है।.

विकृत घटकों में अक्सर असमान तनाव वितरण के कारण कमज़ोर शक्ति पाई जाती है, जिससे तनाव संकेंद्रण क्षेत्र बन जाते हैं। भार पड़ने पर ये स्थान टूटने की आशंका रखते हैं, जिससे सामग्री की शक्ति 8

- कमज़ोर ताकत: मुड़े हुए हिस्सों में तनाव का वितरण असमान होता है, जिससे वे क्षति के प्रति अधिक संवेदनशील हो जाते हैं।

- प्रत्यास्थता मापांक में परिवर्तन: विरूपण बल के अधीन सामग्री के विरूपण व्यवहार को प्रभावित करता है।

विरूपण से प्रत्यास्थ शक्ति में परिवर्तन होता है और इससे दबाव प्रतिक्रियाओं का अनुमान लगाना बहुत कठिन हो जाता है। उच्च तनाव वाले स्थानों में डिजाइन के लिए यह वास्तव में चिंताजनक है।.

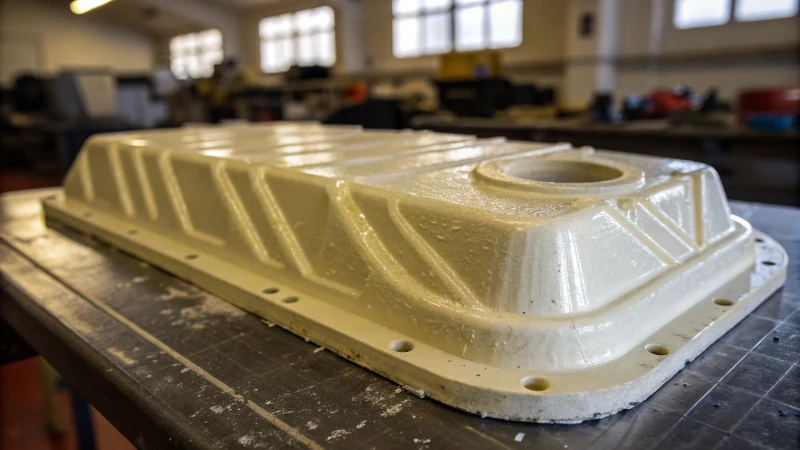

दिखावट संबंधी गुणवत्ता: सतह की समतलता और रंग

दिखावट सिर्फ दिखावे की बात नहीं है; कई वस्तुओं के लिए इसका बहुत महत्व होता है। मुड़ी हुई सतहें भद्दी लग सकती हैं और रंग व चमक को खराब कर सकती हैं, खासकर सतह पर किए गए उपचारों के मामले में।.

टेढ़े-मेढ़े हिस्सों की दिखावट खराब हो सकती है, जिससे सतह की समतलता काफी हद तक प्रभावित होती है। इलेक्ट्रॉनिक्स या ऑटोमोटिव जैसे उच्च सौंदर्य मानकों की मांग करने वाले उद्योगों में यह एक बड़ी खामी हो सकती है। असमान सतहों से दृश्य आकर्षण कम हो जाता है,

और टेढ़ेपन के कारण रंग और चमक में असमानता आ , जिससे पेंटिंग या इलेक्ट्रोप्लेटिंग जैसे उपचार प्रभावित हो सकते हैं।

मुझे एक बार कार के एक पुर्जे के साथ ऐसा अनुभव हुआ था, जहां मोड़ के कारण पेंट की गुणवत्ता खराब हो गई थी - फिनिश वास्तव में भद्दी और ध्यान देने योग्य थी।.

संयोजन और कार्यात्मक प्रदर्शन संबंधी चुनौतियाँ

टेढ़ापन असेंबली लाइनों को गंभीर रूप से जटिल बना देता है। मुड़े हुए आकार के कारण संरेखण में गड़बड़ी हो जाती है, जिससे सुचारू असेंबली एक बेमेल पहेली को सुलझाने में बदल जाती है।

टेढ़ेपन की खराबी वाले उत्पादों को अक्सर असेंबली संबंधी चुनौतियों का सामना करना पड़ता है क्योंकि आयामी विचलन स्वचालित लाइनों पर उचित संरेखण में बाधा डालते हैं,

जिससे स्क्रैप दर बढ़ जाती है।

इसके अलावा, यदि विशिष्ट कार्यात्मक भागों का इच्छित प्रदर्शन प्रभावित होता है, तो उनका उपयोग सीमित हो सकता है।

- संयोजन संबंधी कठिनाइयाँ: विकृत उत्पादों को संयोजन के दौरान सटीक रूप से स्थापित करने में समस्या आती है।

- कार्यात्मक सीमाएँ: विकृति विशेष घटकों की उपयोगिता को प्रभावित करती है।

एक सहकर्मी ने मुझे एक ऐसी घटना के बारे में बताया जिसमें एक मुड़े हुए ऑप्टिकल होल्डर ने एक महत्वपूर्ण परियोजना में लेंस के प्रदर्शन को नुकसान पहुंचाया - यह दर्शाता है कि दोष वास्तव में कितने बुरे हो सकते हैं।.

सामग्री में विकृति आने से उसकी मजबूती कम हो जाती है।.सत्य

विकृत घटकों में तनाव का वितरण असमान होता है, जिससे सामग्री की मजबूती कम हो जाती है।.

ताना-बाना संबंधी दोषों से सतह की समतलता में सुधार होता है।.असत्य

सतह के मुड़ने से उसकी समतलता प्रभावित होती है, जिससे उसका दृश्य आकर्षण कम हो जाता है।.

उत्पाद में विकृति आने से उसकी दिखावट पर क्या प्रभाव पड़ता है?

क्या आपने कभी कोई उत्पाद देखा है और उसमें अप्रत्याशित मोड़ या घुमाव देखे हैं? ये घुमाव या विकृति के कारण होते हैं, जो चुपचाप आपकी पसंदीदा चीजों की दिखावट और बनावट को खराब कर देते हैं।.

टेढ़ापन आपके आकर्षक डिज़ाइन को बिगाड़ देता है, उसे खुरदुरा बना देता है। इससे सतह की चिकनाई बदल जाती है। रंग अलग दिखने लगता है। पुर्जे आपस में ठीक से फिट नहीं हो पाते।.

आयामी सटीकता और दिखावट

उत्पाद की दिखावट पर ताना-बाना पड़ने का एक मुख्य प्रभाव उसके आकार में विचलन । कई बार, जब टुकड़े आपस में ठीक से फिट नहीं होते, तो इसका कारण ताना-बाना के कारण उनका सटीक मिलान बिगड़ जाना होता है। मैंने एक बार एक चिकना प्लास्टिक कवर डिज़ाइन किया था, लेकिन ताना-बाना के कारण उसके किनारे जले हुए पिज़्ज़ा क्रस्ट की तरह मुड़ गए। इस मुड़ने से न केवल उसकी दिखावट खराब हुई बल्कि फिटिंग भी बिगड़ गई।

| प्रभाव | विवरण |

|---|---|

| समतलता परिवर्तन | विकृत सतह सौंदर्यबोध को कम कर देती है। |

| असेंबली संबंधी मुद्दे | गलत संरेखण के कारण स्पष्ट अंतराल दिखाई दे सकते हैं। |

आयामी स्थिरता में कमी इस समस्या को और भी जटिल बना देती है, क्योंकि आंतरिक तनाव और पर्यावरणीय कारक समय के साथ अतिरिक्त परिवर्तन ला सकते हैं, खासकर सटीक कार्यों में।

यांत्रिक गुण और दृश्य गुणवत्ता

ताना-बाना सिर्फ़ दिखावट को ही प्रभावित नहीं करता; यह सामग्रियों की मज़बूती को भी बदल देता है। कल्पना कीजिए कि आप एक मज़बूत प्लास्टिक ब्रैकेट बना रहे हैं, लेकिन ताना-बाना के कारण उस पर असमान दबाव पड़ रहा है। तनाव पड़ने पर वह गीले गत्ते के डिब्बे की तरह मुड़ जाता है। यह अप्रत्याशित व्यवहार सामग्री के तनाव और प्रत्यास्थता मापांक है ।

सतह और रंग में भिन्नताएँ

सतह की बनावट पर टेढ़ापन का सबसे स्पष्ट प्रभाव उसकी समतलता में कमी आना है । चमकदार परत चढ़ाने के बाद भी, टेढ़ेपन से बनी छोटी-छोटी लहरें और गड्ढे छुपाना मुश्किल होता है। यह एक मुड़े हुए कागज को सीधा करने की कोशिश करने जैसा है – यह आसानी से नहीं हो पाता। ये खामियां विशेष रूप से तकनीकी सामान या कार के इंटीरियर जैसी उच्च गुणवत्ता वाली वस्तुओं के लिए परेशानी का सबब बनती हैं।

रंग और चमक में असमानता को नज़रअंदाज़ न करें । टेढ़े-मेढ़े धब्बे प्रकाश को अजीब तरह से परावर्तित करते हैं, जिससे भद्दी परछाइयाँ और धब्बे बन जाते हैं जो सस्ते लगते हैं। बेहतरीन पेंट भी इन समस्याओं को पूरी तरह से छिपा नहीं सकता।

संयोजन संबंधी चुनौतियाँ और कार्यात्मक निहितार्थ

टेढ़े-मेढ़े उत्पाद असेंबली के दौरान परेशानी पैदा करते हैं। ज़रा सोचिए, एक टेढ़ी-मेढ़ी पहेली को फिट करने की कोशिश करना; इससे सामग्री की बर्बादी होगी और उत्पादन लागत बढ़ेगी।

वायुरोधी कंटेनर या सटीक संरेखण की आवश्यकता वाले लेंस होल्डर जैसे महत्वपूर्ण भागों के लिए, टेढ़ापन उनकी उपयोगिता को काफी हद तक कम कर सकता है।

11 जैसे डिज़ाइनरों के लिए मूल्यवान अंतर्दृष्टि प्रदान करता है , जिससे वे संभावित समस्याओं का पहले से अनुमान लगा सकते हैं और डिज़ाइन चरण के दौरान ही अधिक प्रभावी समाधान विकसित कर सकते हैं।

टेढ़ापन सतह की असमान उपस्थिति का कारण बनता है।.सत्य

टेढ़ी-मेढ़ी सतहें अपनी समतलता खो देती हैं, जिससे उनका सौंदर्यबोध काफी हद तक कम हो जाता है।.

ताना-बाना उत्पादों की असेंबली सटीकता में सुधार करता है।.असत्य

विकृति के कारण होने वाली विसंगति से स्पष्ट अंतराल और संयोजन संबंधी समस्याएं उत्पन्न होती हैं।.

इंजेक्शन मोल्डिंग में विकृति को कैसे रोका जा सकता है?

कल्पना कीजिए कि जब एक बेहतरीन ढंग से बनाया गया उत्पाद मुड़ा हुआ और टेढ़ा दिखाई दे तो कितनी झुंझलाहट होती है। इंजेक्शन मोल्डिंग में यह समस्या अक्सर होती है। इस समस्या को सीधे हल करने के लिए कई तरीके मौजूद हैं।.

इंजेक्शन मोल्डिंग के दौरान विकृति को रोकने के लिए बेहतर मोल्ड डिज़ाइन, पुर्जों के ठंडा होने की गति पर नियंत्रण और सर्वोत्तम सामग्री का चयन आवश्यक है। ये कदम आकार की स्थिरता और मजबूती को बढ़ाते हैं, त्रुटियों को कम करते हैं और उत्पाद की गुणवत्ता में सुधार करते हैं।.

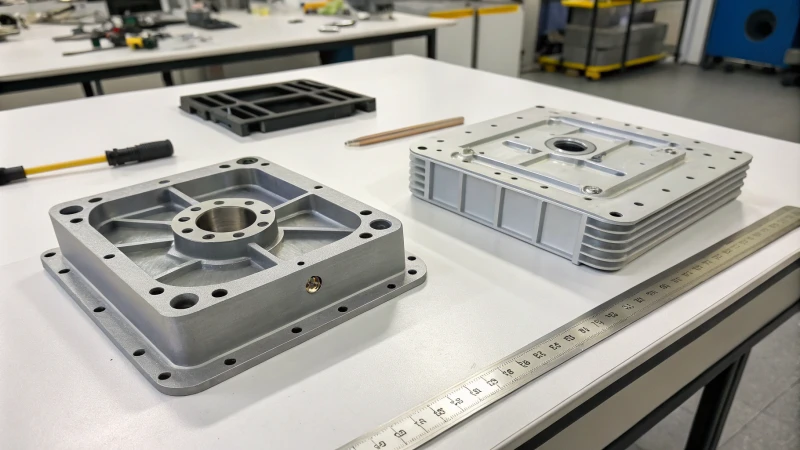

मोल्ड डिज़ाइन को बेहतर बनाना

जब मैंने मोल्डिंग शुरू की, तो मुझे जल्दी ही पता चल गया कि एक अच्छा डिज़ाइन टेढ़ापन रोकता है। एक ऐसे मोल्ड की कल्पना कीजिए जिसकी दीवार की मोटाई हर जगह एक समान हो। यह ऐसा है जैसे आप अपने हिस्से को बराबर पोषण दे रहे हों, जिससे वह स्थिर रहे और तनाव से बचे। एक बार मैंने 12 रिब्स और बॉस । इससे सब कुछ बदल गया, मजबूती तो मिली लेकिन मोल्ड हल्का ही रहा।

गेट की सही स्थिति सुनिश्चित करना भी बेहद महत्वपूर्ण है। इससे सांचे में धातु समान रूप से भरती है और तनाव कम होता है। सांचा बनने से पहले संभावित विकृति का अनुमान लगाने के लिए मैं सिमुलेशन टूल्स का उपयोग करता हूं। यह सांचे के भविष्य की एक जादुई झलक जैसा है!

शीतलन दरों को नियंत्रित करना

शीतलन अत्यंत महत्वपूर्ण है। असमान शीतलन फ्रिज से आधी बर्फ की ट्रे बाहर छोड़ने के समान है, जिससे खराब परिणाम होते हैं। सही स्थानों पर शीतलन चैनल लगाने से तापमान समान रूप से फैलता है, जिससे विकृति को रोका जा सकता है।.

शीतलन दर नियंत्रण तालिका उपयोगी हो सकती है:

| पैरामीटर | विवरण |

|---|---|

| ठंड का समय | प्रयुक्त सामग्री के अनुसार समायोजित करें |

| शीतलक प्रकार | पानी या तेल |

| चैनल डिज़ाइन | अनुरूप या मानक |

| तापमान | मोल्ड में एकरूपता बनाए रखें |

इस दृष्टिकोण ने मुझे बड़ी समस्याओं से बचाया है और परियोजनाओं को स्थिर बनाए रखा है।.

सही सामग्री का चयन करना

सही सामग्री का चुनाव बेहद महत्वपूर्ण है। मैं कम सिकुड़न दर और उच्च स्थिरता वाली सामग्रियों को प्राथमिकता देता हूँ। पीईईके या पॉलीकार्बोनेट अपनी अच्छी विशेषताओं के लिए जाने जाते हैं।.

बेहतर सामग्री चयन मार्गदर्शन के लिए, इन कारकों पर विचार करें:

- सिकुड़न दर : कम सिकुड़न का मतलब है कम विकृति।

- प्रत्यास्थता मापांक : उच्च मापांक विरूपण का प्रतिरोध करता है।

- तापीय विस्तार : कम दर से आकार स्थिर रहता है।

सामग्री संबंधी जानकारी 13 की जाँच करने से मुझे सबसे उपयुक्त विकल्प खोजने में मदद मिलती है।

प्रक्रिया में बदलाव करना

कभी-कभी छोटे-छोटे बदलाव भी बहुत मददगार साबित होते हैं। इंजेक्शन प्रेशर या होल्ड टाइम में थोड़ा सा बदलाव स्थिरता को काफी हद तक बदल देता है। मशीन का अलाइनमेंट भी बेहद ज़रूरी है – नियमित जांच से उत्पादन के दौरान आने वाली समस्याओं को रोका जा सकता है।.

प्रक्रिया पैरामीटर चेकलिस्ट का उपयोग करना:

- इंजेक्शन दबाव : ओवर-फिलिंग से बचने के लिए इसे संतुलित रखें।

- धारण समय : पूर्ण रूप से भरने और सख्त होने की पुष्टि करें।

- मशीन संरेखण : नियमित रूप से जांच और मरम्मत करें।

इनमें बदलाव करने से बेहतरीन और बेहद भरोसेमंद पुर्जे बनते हैं।.

दीवार की एकसमान मोटाई से विकृति कम होती है।.सत्य

दीवार की एकसमान मोटाई तनाव को समान रूप से वितरित करने में मदद करती है, जिससे विकृति कम होती है।.

उच्च तापीय विस्तार वाली सामग्री विरूपण का प्रतिरोध करती है।.असत्य

कम तापीय विस्तार गुणांक वाली सामग्री बेहतर ढंग से अपना आकार बनाए रखती है, जिससे विकृति कम होती है।.

निष्कर्ष

इंजेक्शन मोल्डिंग द्वारा पुर्जों में उत्पन्न विकृति के कारण आयामी सटीकता, यांत्रिक शक्ति और दृश्य गुणवत्ता प्रभावित होती है, जिससे संयोजन में कठिनाई और कार्यक्षमता में कमी आती है, और अंततः उत्पाद के प्रदर्शन पर असर पड़ता है।.

-

शीतलन दरों का अनुकरण करने की तकनीकों का पता लगाएं, जो आपको अपने डिजाइनों में विकृति का पूर्वानुमान लगाने और उसे रोकने में मदद करेंगी।. ↩

-

तनाव की स्थितियों में सामग्री कैसे प्रतिक्रिया करती है, इसकी गहरी समझ प्राप्त करें, जो विकृति को कम करने के लिए महत्वपूर्ण है।. ↩

-

मोल्ड डिजाइन की उन नवीन रणनीतियों का अन्वेषण करें जो आम विकृति संबंधी समस्याओं का समाधान करती हैं।. ↩

-

प्लास्टिक घटकों की स्थिरता में सुधार करने वाले योजकों और विधियों के बारे में जानें।. ↩

-

यह लिंक बताता है कि विनिर्माण प्रक्रियाओं में आयामी सटीकता बनाए रखना कितना महत्वपूर्ण है।. ↩

-

यह पता लगाएं कि तनाव में होने वाले बदलाव पदार्थों के प्रत्यास्थ गुणों को कैसे प्रभावित करते हैं।. ↩

-

जानिए कि किस प्रकार ताना-बाना उत्पाद के आयामों में परिवर्तन लाता है और असेंबली को प्रभावित करता है।. ↩

-

सामग्री में विकृति के कारण होने वाले तनाव वितरण परिवर्तनों के बारे में जानें।. ↩

-

समझें कि सतह की विकृतियाँ दिखावट की गुणवत्ता को कैसे प्रभावित करती हैं।. ↩

-

यह अध्ययन इस बात की पड़ताल करता है कि ताना-बाना किस प्रकार प्रत्यास्थता मापांक जैसे भौतिक गुणों को बदलता है, जिससे उत्पाद के प्रदर्शन पर प्रभाव पड़ता है।. ↩

-

यह लेख जैकी जैसे डिजाइनरों को डिजाइन चरण के दौरान विकृति को रोकने में मार्गदर्शन करता है, जिससे बेहतर गुणवत्ता सुनिश्चित होती है।. ↩

-

यह समझना कि पसलियां और उभार मोल्ड डिजाइन को कैसे सहारा देते हैं, संरचनात्मक अखंडता में सुधार कर सकता है और विकृति को कम कर सकता है।. ↩

-

सामग्री डेटाशीट सामग्री के गुणों के बारे में विस्तृत जानकारी प्रदान करती हैं, जिससे विकृति को कम करने के लिए सही सामग्री का चयन करने में सहायता मिलती है।. ↩