इंजेक्शन मोल्डिंग आधुनिक विनिर्माण का एक महत्वपूर्ण हिस्सा है, जो उच्च परिशुद्धता और दक्षता के साथ जटिल प्लास्टिक पुर्जों के उत्पादन को संभव बनाता है। जटिल संरचनाओं जैसे कि अंडरकट, पतली दीवारों या एकीकृत घटकों वाले पुर्जों के निर्माण की बात आती है, तो गुणवत्ता से समझौता किए बिना वांछित परिणाम प्राप्त करने के लिए विशेष तकनीकों का उपयोग अनिवार्य है। यह ब्लॉग पोस्ट इंजेक्शन मोल्डिंग में जटिल संरचनाओं के निर्माण की सर्वोत्तम तकनीकों पर विस्तार से चर्चा करता है, साथ ही उनके अनुप्रयोगों, लाभों और ध्यान देने योग्य बातों की जानकारी भी प्रदान करता है।

ओवरमोल्डिंग 3 , इंसर्ट मोल्डिंग और गैस-असिस्टेड मोल्डिंग जैसी उन्नत इंजेक्शन मोल्डिंग तकनीकों 2 में महारत हासिल करना

इन तकनीकों को समझने से निर्माताओं और डिजाइनरों को सोच-समझकर निर्णय लेने में मदद मिल सकती है, जिससे यह सुनिश्चित हो सके कि उनके उत्पाद कार्यात्मक और सौंदर्य संबंधी दोनों आवश्यकताओं को पूरा करते हैं। इन विधियों को अपनी परियोजनाओं में कैसे लागू किया जा सकता है, यह जानने के लिए निम्नलिखित अनुभागों को देखें।.

जटिल प्लास्टिक के पुर्जों के उत्पादन के लिए इंजेक्शन मोल्डिंग सबसे कुशल विधि है।.सत्य

इंजेक्शन मोल्डिंग से जटिल संरचनाओं के लिए आदर्श स्थिति में, सटीक मापन के साथ जटिल पुर्जों का उच्च मात्रा में उत्पादन संभव हो पाता है।.

इंजेक्शन मोल्डिंग में जटिल संरचनाएं सरल ज्यामितियों तक ही सीमित होती हैं।.असत्य

उन्नत तकनीकों की मदद से अंडरकट, पतली दीवारों और बहु-सामग्री घटकों जैसी विशेषताओं वाले अत्यंत जटिल पुर्जों का निर्माण संभव हो पाता है।.

- 1. इंजेक्शन मोल्डिंग क्या है और जटिल संरचनाओं के लिए इसका उपयोग क्यों किया जाता है?

- 2. इन तकनीकों का प्रयोग आमतौर पर कहाँ किया जाता है?

- 3. इंजेक्शन मोल्डिंग प्रक्रिया में ये तकनीकें कैसे काम करती हैं?

- 4. जटिल संरचनाओं को डिजाइन करने के लिए व्यावहारिक उपकरण क्या हैं?

- 5. ये तकनीकें अन्य विनिर्माण प्रौद्योगिकियों से किस प्रकार संबंधित हैं?

- 6. निष्कर्ष

इंजेक्शन मोल्डिंग क्या है और जटिल संरचनाओं के लिए इसका उपयोग क्यों किया जाता है?

इंजेक्शन मोल्डिंग एक विनिर्माण प्रक्रिया है जिसमें पिघले हुए प्लास्टिक को उच्च दबाव में मोल्ड कैविटी में इंजेक्ट किया जाता है। ठंडा होने पर, प्लास्टिक मोल्ड के आकार में जम जाता है, जिससे एक सटीक पार्ट बनता है। यह विधि अपनी गति, स्थिरता और जटिल ज्यामितियों को बनाने की क्षमता के कारण पर उत्पादन

जटिल संरचनाओं से तात्पर्य उन भागों से है जिनमें चुनौतीपूर्ण विशेषताएं होती हैं, जैसे कि:

-

अंडरकट (वे विशेषताएं जो मोल्ड से सीधे निष्कासन को रोकती हैं)

-

पतली दीवारों वाले अनुभाग

-

एकीकृत घटक (जैसे, धातु के इंसर्ट या कई सामग्रियां)

-

खोखले खंड या अलग-अलग मोटाई वाली दीवारें

इन विशेषताओं को प्राप्त करने के लिए, निर्माता उन्नत तकनीकों 5 जो मानक इंजेक्शन मोल्डिंग प्रक्रिया को बेहतर बनाती हैं।

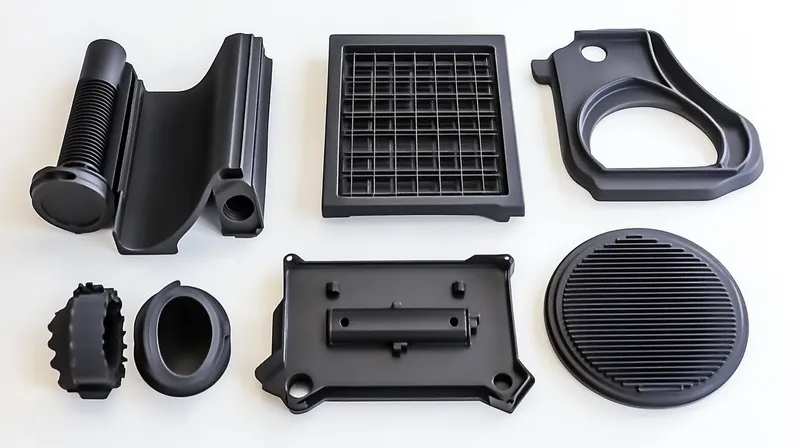

जटिल संरचनाओं के निर्माण के लिए प्रमुख तकनीकें

इंजेक्शन मोल्डिंग में जटिल संरचनाओं के निर्माण के लिए कई विशेष तकनीकों का उपयोग किया जाता है। इनमें शामिल हैं:

| तकनीक | विवरण | सामान्य अनुप्रयोग |

|---|---|---|

| ओवरमोल्डिंग6 | गुणों या सौंदर्यशास्त्र को संयोजित करने के लिए एक सामग्री को दूसरी सामग्री के ऊपर ढालना।. | एर्गोनॉमिक ग्रिप, बहु-सामग्री वाले पुर्जे |

| इंसर्ट मोल्डिंग | प्लास्टिक के हिस्से में पहले से बने हुए हिस्से (जैसे, धातु के इंसर्ट) लगाना।. | प्रबलित संरचनाएं, इलेक्ट्रॉनिक्स |

| मल्टी-शॉट मोल्डिंग | विभिन्न सामग्रियों या रंगों से पुर्जे बनाने के लिए कई इंजेक्शनों का उपयोग करना।. | सील, सौंदर्य संबंधी घटक |

| गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग7 | खोखले भाग बनाने और वजन कम करने के लिए गैस इंजेक्ट करना।. | हल्के पुर्जे, ऑटोमोटिव घटक |

| माइक्रोसेलुलर फोम इंजेक्शन मोल्डिंग | वजन और सामग्री की खपत को कम करने के लिए फोम संरचना का निर्माण करना।. | पैकेजिंग, इन्सुलेशन |

| मोल्ड में लेबलिंग/सजावट | जटिल डिज़ाइनों के लिए मोल्डिंग के दौरान लेबल या सजावट लगाना।. | उपभोक्ता वस्तुएं, पैकेजिंग |

| हॉट रनर सिस्टम | दक्षता और जटिलता को ध्यान में रखते हुए रनर सिस्टम में पिघले हुए प्लास्टिक को बनाए रखना।. | उच्च मात्रा में उत्पादन |

| मोल्ड प्रवाह विश्लेषण8 | मोल्ड डिजाइन को अनुकूलित करने के लिए प्लास्टिक प्रवाह का अनुकरण करना।. | सभी जटिल भाग |

इन तकनीकों को उनके प्राथमिक लाभों के आधार पर वर्गीकृत किया जा सकता है:

-

सामग्री संयोजन : ओवरमोल्डिंग, इंसर्ट मोल्डिंग, मल्टी-शॉट मोल्डिंग

-

वजन घटाने के तरीके : गैस-सहायता प्राप्त मोल्डिंग, माइक्रोसेल्यूलर फोम मोल्डिंग

-

सौंदर्य संवर्धन : मोल्ड में लेबलिंग/सजावट

-

दक्षता और जटिलता : हॉट रनर सिस्टम, मोल्ड प्रवाह विश्लेषण

कठोर और लचीले दोनों प्रकार के घटकों वाले पुर्जे बनाने के लिए ओवरमोल्डिंग आवश्यक है।.सत्य

कठोर आधार पर नरम सामग्री को ढालकर, ओवरमोल्डिंग एर्गोनोमिक डिजाइन और बेहतर कार्यक्षमता की अनुमति देता है।.

गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग का उपयोग केवल सौंदर्य संबंधी उद्देश्यों के लिए किया जाता है।.असत्य

हालांकि यह सतह की फिनिश को बेहतर बना सकता है, लेकिन इसका प्राथमिक उद्देश्य खोखले हिस्से बनाना और सामग्री की खपत को कम करना है।.

इन तकनीकों का प्रयोग आमतौर पर कहाँ किया जाता है?

जटिल संरचनाओं के लिए इंजेक्शन मोल्डिंग तकनीक का उपयोग विभिन्न उद्योगों में व्यापक रूप से किया जाता है:

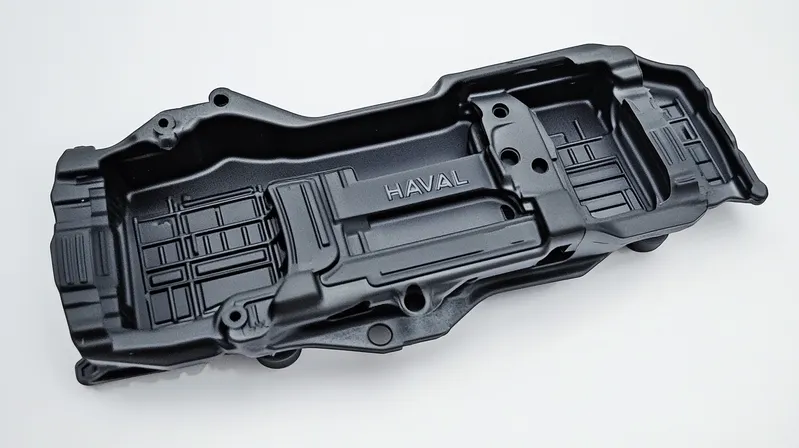

-

ऑटोमोटिव उद्योग : डैशबोर्ड, बंपर और इंटीरियर कंपोनेंट्स जैसे जटिल पुर्जों के लिए अक्सर सॉफ्ट-टच सतहों के लिए ओवरमोल्डिंग या प्रबलित संरचनाओं के लिए इंसर्ट मोल्डिंग की आवश्यकता होती है।

-

चिकित्सा उपकरण : परिशुद्धता और जैव अनुकूलता महत्वपूर्ण हैं, जो इंसर्ट मोल्डिंग 9 को एम्बेडेड इलेक्ट्रॉनिक्स के लिए या मल्टी-शॉट मोल्डिंग 10 को मल्टी-मटेरियल घटकों के लिए आदर्श बनाती है।

-

उपभोक्ता इलेक्ट्रॉनिक्स : स्मार्टफोन और लैपटॉप जैसे उपकरण सौंदर्यपूर्ण दिखने के लिए इन-मोल्ड सजावट और हल्के लेकिन मजबूत आवरण के लिए गैस-सहायता प्राप्त मोल्डिंग का उपयोग करते हैं।

-

पैकेजिंग : जटिल ढक्कनों और कंटेनरों को एकीकृत सील के लिए मल्टी-शॉट मोल्डिंग या एर्गोनोमिक ग्रिप के लिए ओवरमोल्डिंग से लाभ होता है।

इंजेक्शन मोल्डिंग बनाम अन्य विधियों के फायदे और नुकसान

जटिल संरचनाओं के निर्माण के लिए किसी विधि का चुनाव करते समय, इंजेक्शन मोल्डिंग की तुलना 3डी प्रिंटिंग और सीएनसी मशीनिंग जैसे विकल्पों से करना आवश्यक है।.

| तरीका | पेशेवरों | दोष |

|---|---|---|

| अंतः क्षेपण ढलाई | उच्च उत्पादन गति, बड़ी मात्रा में उत्पादन के लिए प्रति भाग कम लागत, सटीक जटिल ज्यामिति | टूलिंग की प्रारंभिक लागत अधिक, डिज़ाइन में बदलाव के लिए कम लचीलापन |

| 3डी प्रिंटिंग | प्रोटोटाइपिंग के लिए लचीला, किसी टूल की आवश्यकता नहीं, जटिल ज्यामितियाँ संभव | उत्पादन की धीमी गति, प्रति भाग उच्च लागत, सीमित सामग्री गुणधर्म |

| सीएनसी मशीनिंग | उच्च परिशुद्धता, कम मात्रा के लिए उपयुक्त, सामग्री के व्यापक विकल्प | सरल ज्यामितियों तक सीमित, जटिल भागों के लिए उच्च लागत |

इंजेक्शन मोल्डिंग कब चुनें : जटिल पुर्जों के उच्च मात्रा में उत्पादन के लिए जहां परिशुद्धता, सामग्री का प्रदर्शन और लागत-दक्षता महत्वपूर्ण हैं।

बड़े पैमाने पर उत्पादन के लिए इंजेक्शन मोल्डिंग, 3डी प्रिंटिंग की तुलना में अधिक लागत प्रभावी है।.सत्य

जहां प्रोटोटाइप के लिए 3डी प्रिंटिंग बेहतरीन है, वहीं बड़े पैमाने पर उत्पादन के लिए इंजेक्शन मोल्डिंग प्रति-भाग लागत को कम करने की सुविधा प्रदान करती है।.

सीएनसी मशीनिंग द्वारा इंजेक्शन मोल्डिंग के समान जटिलता वाले पुर्जे बनाए जा सकते हैं।.असत्य

सीएनसी मशीनिंग में टूल की उपलब्धता सीमित होती है और अतिरिक्त चरणों के बिना आसानी से अंडरकट या खोखले सेक्शन नहीं बनाए जा सकते।.

इंजेक्शन मोल्डिंग प्रक्रिया में ये तकनीकें कैसे काम करती हैं?

जबकि बुनियादी इंजेक्शन मोल्डिंग प्रक्रिया में प्लास्टिक को पिघलाना, उसे सांचे में डालना, ठंडा करना और भाग को बाहर निकालना शामिल है, उन्नत तकनीकें जटिल संरचनाओं को समायोजित करने के लिए इस कार्यप्रवाह को संशोधित करती हैं।.

तकनीक-विशिष्ट कार्यप्रवाह

-

ओवरमोल्डिंग : इसमें सामग्री के दो या अधिक शॉट शामिल होते हैं। पहली सामग्री को ढाला जाता है, फिर सांचे को घुमाया जाता है या दूसरी सामग्री के लिए दूसरे कैविटी में स्थानांतरित किया जाता है।

-

इंसर्ट मोल्डिंग : इंजेक्शन से पहले इंसर्ट (जैसे, एक धातु का भाग) को मोल्ड में मैन्युअल रूप से या रोबोटिक रूप से रखा जाता है। फिर प्लास्टिक को इसके चारों ओर इंजेक्ट किया जाता है।

-

गैस-सहायता प्राप्त मोल्डिंग : मोल्ड को प्लास्टिक से आंशिक रूप से भरने के बाद, प्लास्टिक को मोल्ड की दीवारों की ओर धकेलने के लिए गैस इंजेक्ट की जाती है, जिससे खोखले भाग बनते हैं।

-

मल्टी-शॉट मोल्डिंग : इसमें एक के बाद एक कई इंजेक्शन लगाए जाते हैं, अक्सर अलग-अलग सामग्रियों या रंगों का उपयोग करके, ताकि पुर्जे का निर्माण किया जा सके।

-

माइक्रोसेल्युलर फोम मोल्डिंग : प्लास्टिक के भीतर फोम संरचना बनाने के लिए एक ब्लोइंग एजेंट का उपयोग किया जाता है, जिससे वजन कम हो जाता है।

-

मोल्ड में लेबलिंग/सजावट : इंजेक्शन से पहले मोल्ड में लेबल या सजावटी फिल्में लगाई जाती हैं, जो मोल्डिंग के दौरान पार्ट से चिपक जाती हैं।

-

हॉट रनर सिस्टम : ये सिस्टम रनर चैनलों में प्लास्टिक को पिघली हुई अवस्था में रखते हैं, जिससे अधिक जटिल मोल्ड डिजाइन बनाना संभव होता है और अपशिष्ट कम होता है।

-

मोल्ड फ्लो एनालिसिस : यह सिमुलेशन टूल यह अनुमान लगाता है कि प्लास्टिक मोल्ड में कैसे प्रवाहित होगा, जिससे गेट प्लेसमेंट, कूलिंग और पार्ट डिजाइन को अनुकूलित करने में मदद मिलती है।

प्रत्येक तकनीक के लिए आवश्यक सामग्री संबंधी विचार

इन तकनीकों की सफलता के लिए सामग्री का चयन अत्यंत महत्वपूर्ण है:

-

ओवरमोल्डिंग : इसके लिए ऐसे पदार्थों की आवश्यकता होती है जो अच्छी तरह से जुड़ते हों, जैसे कि एबीएस या पॉलीकार्बोनेट जैसे कठोर प्लास्टिक के ऊपर थर्मोप्लास्टिक इलास्टोमर (टीपीई)।

-

इंसर्ट मोल्डिंग : इंसर्ट सामग्री को बिना विकृत हुए मोल्डिंग तापमान और दबाव को सहन करना चाहिए (जैसे, धातु, सिरेमिक)।

-

माइक्रोसेल्यूलर फोम मोल्डिंग : यह पॉलीप्रोपाइलीन या पॉलीस्टाइरीन जैसे फोम किए जा सकने वाले पॉलिमर के साथ सबसे अच्छा काम करता है।

-

मल्टी-शॉट मोल्डिंग : सामग्रियों का गलनांक और आसंजन गुणधर्म संगत होना आवश्यक है।

मल्टी-शॉट मोल्डिंग में सामग्री की अनुकूलता अत्यंत महत्वपूर्ण है।.सत्य

असंगत सामग्री ठीक से आपस में नहीं जुड़ सकती हैं, जिससे परतें अलग हो सकती हैं या जोड़ कमजोर हो सकते हैं।.

सभी प्रकार के प्लास्टिक का उपयोग गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग में किया जा सकता है।.असत्य

केवल उपयुक्त श्यानता और प्रवाह विशेषताओं वाले कुछ विशेष पॉलिमर ही गैस-सहायता प्राप्त मोल्डिंग के लिए उपयुक्त होते हैं।.

जटिल संरचनाओं को डिजाइन करने के लिए व्यावहारिक उपकरण क्या हैं?

यह सुनिश्चित करने के लिए कि जटिल संरचनाएं ढालने योग्य हों और गुणवत्ता मानकों को पूरा करें, डिजाइनरों को सर्वोत्तम प्रथाओं का पालन करना चाहिए और निर्णय लेने के उपकरणों का उपयोग करना चाहिए।.

जटिल संरचनाओं के लिए डिज़ाइन चेकलिस्ट

-

ड्राफ्ट कोण : निष्कासन को सुगम बनाने के लिए सभी ऊर्ध्वाधर दीवारों पर 1-2 डिग्री का ड्राफ्ट कोण लागू करें।

-

दीवार की मोटाई : विकृति और धंसने के निशानों से बचने के लिए दीवार की मोटाई एक समान (आमतौर पर 1-3 मिमी) बनाए रखें। पतली दीवारों के लिए, सुनिश्चित करें कि सामग्री के प्रवाह गुण पूर्ण भराई की अनुमति देते हैं।

-

अंडरकट : मोल्ड की जटिलता से बचने के लिए अंडरकट को कम से कम करें या उन्हें कोलैप्सिबल कोर या साइड एक्शन के साथ डिजाइन करें।

-

गेट की स्थिति : प्रवाह पैटर्न को ध्यान में रखते हुए, वेल्ड लाइनों या वायु अवरोधों से बचने के लिए गेटों को गैर-महत्वपूर्ण क्षेत्रों में रखें।

-

वेंटिलेशन : हवा निकलने और जलने के निशान से बचने के लिए, विशेष रूप से गहरी पसलियों या उभारों में, वेंट शामिल करें।

-

पसलियां और उभार : पसलियों को दीवार की मोटाई के 50-60% की मोटाई के साथ और उभारों को निष्कासन के लिए पर्याप्त ड्राफ्ट के साथ डिजाइन करें।

प्रक्रिया चयन निर्णय लेने संबंधी मार्गदर्शिका

अपने प्रोजेक्ट के लिए सही तकनीक का चुनाव करते समय, निम्नलिखित बातों पर विचार करें:

-

विभिन्न सामग्रियों से बने पुर्जों के लिए : ओवरमोल्डिंग या मल्टी-शॉट मोल्डिंग का उपयोग करें।

-

हल्के पुर्जों के लिए : गैस-सहायता प्राप्त या माइक्रोसेल्यूलर फोम मोल्डिंग का विकल्प चुनें।

-

सौंदर्य संबंधी भागों के लिए : मोल्ड में लेबलिंग/सजावट का विकल्प चुनें।

-

उच्च मात्रा में उत्पादन के लिए : अपव्यय और चक्र समय को कम करने के लिए हॉट रनर सिस्टम लागू करें।

- जटिल ज्यामितियों के लिए : उत्पादन से पहले डिजाइन का अनुकरण और अनुकूलन करने के लिए मोल्ड प्रवाह विश्लेषण का उपयोग करें।

डिजाइन चेकलिस्ट से मोल्डिंग में होने वाली आम खामियों को रोका जा सकता है।.सत्य

दीवार की एकसमान मोटाई और उचित वेंटिलेशन जैसी सर्वोत्तम प्रक्रियाओं का पालन करने से विकृति या अपूर्ण भराई जैसे दोषों का खतरा कम हो जाता है।.

सरल पुर्जों के लिए मोल्ड प्रवाह विश्लेषण वैकल्पिक है।.सत्य

मोल्ड फ्लो विश्लेषण लाभकारी होने के साथ-साथ जटिल संरचनाओं के लिए संभावित समस्याओं का पूर्वानुमान लगाने और उनका समाधान करने के लिए अधिक महत्वपूर्ण है।.

ये तकनीकें अन्य विनिर्माण प्रौद्योगिकियों से किस प्रकार संबंधित हैं?

इंजेक्शन मोल्डिंग विनिर्माण प्रौद्योगिकियों के एक व्यापक पारिस्थितिकी तंत्र का हिस्सा है, जिनमें से प्रत्येक की अपनी-अपनी खूबियां हैं:

-

ब्लो मोल्डिंग : इसका उपयोग बोतलों जैसे खोखले भागों के लिए किया जाता है, जो इंजेक्शन मोल्डिंग के ठोस भागों से भिन्न होता है।

-

रोटेशनल मोल्डिंग : टैंक जैसे बड़े, खोखले भागों के लिए आदर्श, जिसमें चक्र समय धीमा होता है लेकिन उपकरण लागत कम होती है।

-

थर्मोफॉर्मिंग : शीट आधारित भागों के लिए उपयुक्त, सरल आकृतियों के लिए तेज़ उत्पादन प्रदान करता है लेकिन इसमें सटीकता कम होती है।

इन संबंधित तकनीकों को समझने से किसी विशिष्ट अनुप्रयोग के लिए सबसे उपयुक्त विधि का चयन करने में मदद मिलती है।.

निष्कर्ष

इंजेक्शन मोल्डिंग में जटिल संरचनाएं बनाने के लिए ओवरमोल्डिंग, इंसर्ट मोल्डिंग और गैस-असिस्टेड मोल्डिंग जैसी उन्नत तकनीकों की गहरी समझ आवश्यक है। इन विधियों का उपयोग करके, निर्माता ऑटोमोटिव, मेडिकल और कंज्यूमर इलेक्ट्रॉनिक्स जैसे उद्योगों में सख्त कार्यात्मक और सौंदर्य संबंधी आवश्यकताओं को पूरा करने वाले पुर्जे बना सकते हैं। इसके अतिरिक्त, डिज़ाइन चेकलिस्ट और मोल्ड फ्लो विश्लेषण जैसे व्यावहारिक उपकरण यह सुनिश्चित करते हैं कि डिज़ाइन निर्माण के लिए अनुकूलित हों, जिससे लागत और उत्पाद को बाजार में लाने का समय कम हो जाता है।.

-

इंजेक्शन मोल्डिंग में जटिल डिजाइन बनाने की आवश्यक तकनीकों को जानें, जो कार्यक्षमता और सौंदर्य दोनों को बढ़ाती हैं।. ↩

-

विनिर्माण में दक्षता और सटीकता में सुधार लाने के लिए ओवरमोल्डिंग और गैस-सहायता प्राप्त मोल्डिंग जैसी अत्याधुनिक विधियों के बारे में जानें।. ↩

-

बहु-सामग्री वाले पुर्जे बनाने, उत्पाद के प्रदर्शन को बढ़ाने और डिजाइन में लचीलापन लाने में ओवरमोल्डिंग के लाभों का अन्वेषण करें।. ↩

-

इंजेक्शन मोल्डिंग में बड़े पैमाने पर उत्पादन के बारे में जानने से आपको विनिर्माण और लागत-प्रभावशीलता में इसके लाभों को समझने में मदद मिल सकती है।. ↩

-

उन्नत तकनीकों का अध्ययन करने से इंजेक्शन मोल्डिंग में उत्पादन क्षमता और उत्पाद की गुणवत्ता में सुधार लाने के बारे में जानकारी मिल सकती है।. ↩

-

इस लिंक को देखें और समझें कि ओवरमोल्डिंग किस प्रकार उत्पाद के डिजाइन और कार्यक्षमता को बढ़ाती है, और बेहतर प्रदर्शन के लिए सामग्रियों को संयोजित करती है।. ↩

-

वजन कम करने और डिजाइन में लचीलापन लाने सहित गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग के फायदों के बारे में जानें, जिससे आपकी विनिर्माण प्रक्रियाओं में सुधार हो सके।. ↩

-

जानिए कैसे मोल्ड फ्लो एनालिसिस मोल्ड डिजाइन और उत्पादन दक्षता को काफी हद तक बढ़ा सकता है, जिससे बेहतर गुणवत्ता वाले पुर्जे बन सकते हैं।. ↩

-

विभिन्न उद्योगों में जटिल और टिकाऊ घटकों के निर्माण में इंसर्ट मोल्डिंग के महत्व को समझने के लिए इस लिंक को देखें।. ↩

-

कार्यक्षमता और सौंदर्यशास्त्र को बढ़ाने वाले नवीन, बहु-सामग्री उत्पादों के निर्माण के लिए मल्टी-शॉट मोल्डिंग के लाभों को जानें।. ↩