इंजेक्शन मोल्डिंग सिर्फ एक विनिर्माण प्रक्रिया से कहीं अधिक है; यह एक कला है जो हमारे रोजमर्रा के उत्पादों को आकार देती है। इसमें शामिल क्लैम्पिंग विधियों को समझने से उत्पादन दक्षता और उत्पाद की गुणवत्ता में क्रांतिकारी बदलाव आ सकता है।

इंजेक्शन मोल्डिंग में मुख्य क्लैंपिंग विधियों में हाइड्रोलिक, हाइड्रोलिक-मैकेनिकल, मैकेनिकल, प्रत्यक्ष दबाव और केंद्र क्लैंपिंग शामिल हैं। बड़े ऑटोमोटिव पार्ट्स से लेकर सटीक इलेक्ट्रॉनिक घटकों तक, प्रत्येक में अद्वितीय कार्य सिद्धांत और आदर्श अनुप्रयोग हैं।

हालांकि यह अवलोकन एक बुनियादी समझ प्रदान करता है, प्रत्येक विधि की गहराई से जांच करने से पता चलता है कि प्रदर्शन और दक्षता को अनुकूलित करने के लिए उन्हें विभिन्न विनिर्माण परिदृश्यों में रणनीतिक रूप से कैसे लागू किया जा सकता है।

हाइड्रोलिक क्लैम्पिंग बड़े ऑटोमोटिव भागों के लिए आदर्श है।सत्य

हाइड्रोलिक क्लैम्पिंग बड़े साँचे के लिए आवश्यक मजबूत बल प्रदान करता है।

- 1. हाइड्रोलिक क्लैंपिंग उत्पादन क्षमता कैसे बढ़ाती है?

- 2. बड़े पैमाने पर उत्पादन के लिए हाइड्रोलिक-मैकेनिकल क्लैंपिंग के क्या फायदे हैं?

- 3. छोटे परिशुद्धता वाले उत्पादों के लिए यांत्रिक क्लैम्पिंग को प्राथमिकता क्यों दी जाती है?

- 4. उच्च परिशुद्धता वाले उत्पादों के लिए प्रत्यक्ष दबाव क्लैंपिंग का उपयोग कब किया जाना चाहिए?

- 5. निष्कर्ष

हाइड्रोलिक क्लैंपिंग उत्पादन क्षमता कैसे बढ़ाती है?

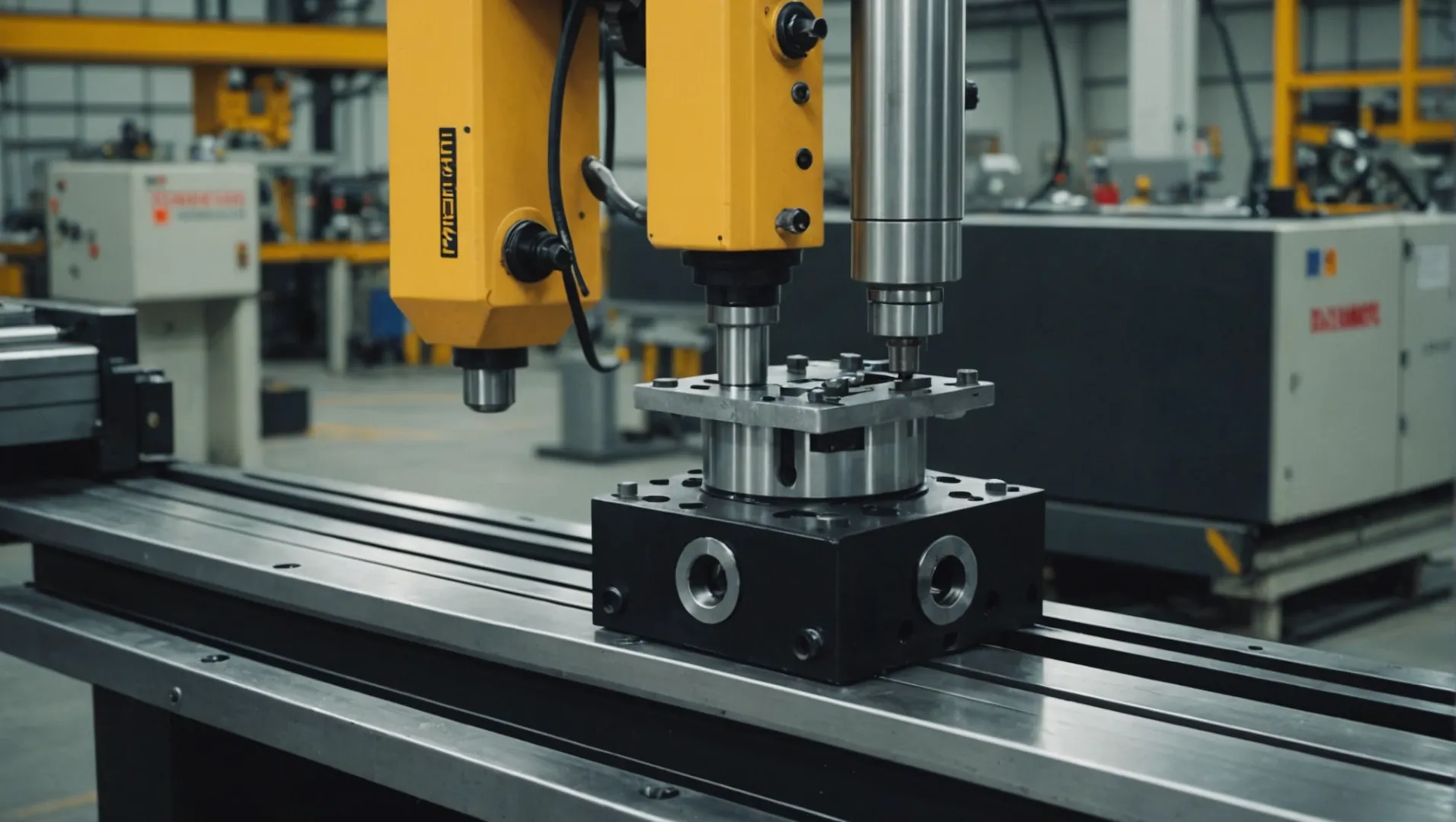

हाइड्रोलिक क्लैंपिंग सिस्टम इंजेक्शन मोल्डिंग में महत्वपूर्ण हैं, जो विभिन्न अनुप्रयोगों में उत्पादन दक्षता बढ़ाने के लिए मजबूत समाधान पेश करते हैं।

हाइड्रोलिक क्लैंपिंग स्थिर और समायोज्य क्लैंपिंग बल प्रदान करके उत्पादन दक्षता को बढ़ाती है, जो बड़े, जटिल और उच्च-सटीक उत्पाद निर्माण के लिए महत्वपूर्ण है। यह प्रणाली मोल्ड की अखंडता सुनिश्चित करती है और चक्र समय को कम करती है, जिससे समग्र उत्पादकता में सुधार होता है।

हाइड्रोलिक क्लैंपिंग को समझना

हाइड्रोलिक क्लैंपिंग एक क्लैंपिंग बल उत्पन्न करने के लिए हाइड्रोलिक सिस्टम का उपयोग करता है जो इंजेक्शन मोल्डिंग प्रक्रिया के दौरान मोल्ड को सुरक्षित करता है। प्राथमिक घटक हाइड्रोलिक सिलेंडर है, जो हाइड्रोलिक तेल के दबाव के माध्यम से, मोल्ड को बंद करने और लॉक करने के लिए क्लैंपिंग तंत्र को धक्का देता है। यह प्रक्रिया सुनिश्चित करती है कि इंजेक्शन की गई सामग्री के दबाव के खिलाफ मोल्ड कसकर सील रहे।

उत्पादन में अनुप्रयोग

-

बड़े उत्पाद निर्माण

हाइड्रोलिक क्लैंपिंग बड़े पैमाने पर उत्पादों, जैसे ऑटोमोटिव पार्ट्स और घरेलू उपकरण हाउसिंग के उत्पादन के लिए आदर्श है, जहां पर्याप्त क्लैंपिंग बल की आवश्यकता होती है। उत्पाद की अखंडता से समझौता किए बिना बड़े सांचों पर मजबूत पकड़ बनाए रखने की क्षमता एक महत्वपूर्ण लाभ है। हाइड्रोलिक सिस्टम द्वारा प्रदान की जाने वाली स्थिरता सुनिश्चित करती है कि उच्च दबाव में भी, मोल्ड बरकरार रहता है, जिससे दोष कम हो जाते हैं।

-

जटिल आकार के उत्पाद निर्माण

जटिल डिज़ाइन या अनियमित मोल्ड विभाजन लाइनों वाले उत्पादों के लिए, हाइड्रोलिक क्लैंपिंग लचीलापन और सटीकता प्रदान करता है। यह विभिन्न सांचे संरचनाओं के अनुकूल हो सकता है, जिससे यह सुनिश्चित होता है कि सभी हिस्से निर्बाध रूप से फिट हों। यह अनुकूलनशीलता जटिल आकारों में उच्च-गुणवत्ता मानकों को बनाए रखने, अपशिष्ट और पुनः कार्य लागत को कम करने के लिए महत्वपूर्ण है।

-

उच्च परिशुद्धता उत्पाद विनिर्माण

अन्य प्रणालियों की तुलना में धीमी प्रतिक्रिया समय के बावजूद, सटीक बल समायोजन की आवश्यकता वाले परिदृश्यों में हाइड्रोलिक क्लैंपिंग मूल्यवान है। ऐसी विनिर्माण सेटिंग्स में जो उच्च सटीकता की मांग करती हैं लेकिन आवश्यक रूप से गति की नहीं, जैसे कि छोटे से मध्यम आकार के उच्च-सटीक उत्पाद, हाइड्रोलिक क्लैंपिंग को अत्यधिक दबाव या कम-क्लैंपिंग के बिना आवश्यक सटीक दबाव प्रदान करने के लिए बारीक रूप से ट्यून किया जा सकता है।

अन्य क्लैम्पिंग विधियों की तुलना में लाभ

हाइड्रोलिक प्रणालियाँ लगातार और समायोज्य दबाव लागू करने की अपनी क्षमता के कारण अलग दिखती हैं। यांत्रिक प्रणालियों के विपरीत, जो सीमित समायोजन क्षमता प्रदान कर सकते हैं, हाइड्रोलिक क्लैंपिंग को उत्पाद डिजाइन या सामग्री गुणों में भिन्नता को समायोजित करने के लिए वास्तविक समय में संशोधित किया जा सकता है। यह अनुकूलन क्षमता सेटअप समय को कम करके और विभिन्न उत्पाद लाइनों के बीच त्वरित बदलाव को सक्षम करके उत्पादन दक्षता में उल्लेखनीय वृद्धि कर सकती है।

एक प्रमुख तुलना नीचे दी गई तालिका में देखी जा सकती है:

| विशेषता | हाइड्रोलिक क्लैम्पिंग | यांत्रिक क्लैम्पिंग | प्रत्यक्ष दबाव दबाना |

|---|---|---|---|

| शिकंजे का बल | समायोज्य और स्थिर | निश्चित दायरा | सीधे लागू किया गया |

| अनुकूलन क्षमता | उच्च | कम | मध्यम |

| शुद्धता | उच्च | मध्यम | उच्च |

| सेटअप समय | मध्यम | कम | तेज़ |

हाइड्रोलिक क्लैंपिंग न केवल विभिन्न उत्पाद आकारों और जटिलताओं का समर्थन करती है बल्कि अधिक टिकाऊ विनिर्माण प्रक्रिया 1 । सटीकता बनाए रखते हुए बड़े उत्पादन को कुशलतापूर्वक संभालने की इसकी क्षमता इसे कई उद्योगों में पसंदीदा विकल्प बनाती है।

हाइड्रोलिक क्लैम्पिंग उत्पादन में चक्र के समय को कम कर देता है।सत्य

हाइड्रोलिक क्लैम्पिंग चक्र समय को कम करके मोल्ड की अखंडता और स्थिरता सुनिश्चित करता है।

मैकेनिकल क्लैंपिंग हाइड्रोलिक सिस्टम की तुलना में अधिक सटीकता प्रदान करती है।असत्य

समायोज्य दबाव क्षमताओं के कारण हाइड्रोलिक सिस्टम उच्च परिशुद्धता प्रदान करते हैं।

बड़े पैमाने पर उत्पादन के लिए हाइड्रोलिक-मैकेनिकल क्लैंपिंग के क्या फायदे हैं?

बड़े पैमाने पर उत्पादन की तेज़ गति वाली दुनिया में, मांग को पूरा करने और उत्पाद की गुणवत्ता बनाए रखने के लिए कुशल और विश्वसनीय क्लैंपिंग विधियां आवश्यक हैं।

हाइड्रोलिक-मैकेनिकल क्लैम्पिंग बड़े पैमाने पर उत्पादन सेटिंग्स में बेहतर दक्षता, गति और स्थिरता प्रदान करने के लिए यांत्रिक उत्तोलन के साथ हाइड्रोलिक शक्ति को जोड़ती है, विशेष रूप से मध्यम और बड़े इंजेक्शन मोल्डेड उत्पादों के लिए।

हाइड्रोलिक-मैकेनिकल क्लैंपिंग को समझना

हाइड्रोलिक-मैकेनिकल क्लैंपिंग हाइड्रोलिक और मैकेनिकल दोनों प्रणालियों की ताकत का लाभ उठाती है। प्रारंभ में, क्लैंपिंग प्रक्रिया शुरू करने के लिए हाइड्रोलिक पावर का उपयोग किया जाता है, जबकि एक यांत्रिक संरचना इस बल को बढ़ाती है, जिससे सिस्टम पर्याप्त क्लैंपिंग दबाव को कुशलतापूर्वक लागू करने में सक्षम होता है। यह संयोजन ऊर्जा की खपत और रखरखाव को कम करते हुए छोटे हाइड्रोलिक सिस्टम के उपयोग की अनुमति देता है।

बड़े पैमाने पर उत्पादन में दक्षता

बड़े पैमाने पर उत्पादन परिवेश में, समय और परिशुद्धता अत्यंत महत्वपूर्ण हैं। हाइड्रोलिक-मैकेनिकल क्लैम्पिंग अपनी त्वरित क्लैम्पिंग क्रिया के कारण तीव्र चक्र समय प्रदान करके इन सेटिंग्स में उत्कृष्टता प्राप्त करता है। यांत्रिक घटक तेजी से कार्य करते हैं, जिससे समग्र चक्र समय कम हो जाता है और थ्रूपुट बढ़ जाता है। प्लास्टिक बैरल 2 और प्लास्टिक पैलेट 3 जैसे मध्यम और बड़े उत्पादों के उत्पादन में विशेष रूप से फायदेमंद है , जहां उत्पादन की मात्रा अधिक है।

| विशेषता | फ़ायदे |

|---|---|

| संयुक्त बल प्रणाली | शक्ति का कुशल उपयोग, घिसाव कम |

| त्वरित क्लैंपिंग कार्रवाई | लघु चक्र समय |

| स्थिरता | उच्च मात्रा में लगातार गुणवत्ता |

| कम हाइड्रोलिक मांग | ऊर्जा की खपत और लागत में कमी |

उच्च गति उत्पादन में अनुप्रयोग

हाई-स्पीड इंजेक्शन मोल्डिंग को संभालने के लिए हाइड्रोलिक-मैकेनिकल सिस्टम की क्षमता एक और महत्वपूर्ण लाभ है। एक यांत्रिक संरचना का उपयोग करके, ये सिस्टम विशुद्ध रूप से हाइड्रोलिक वाले की तुलना में तेज़ क्लैंपिंग गति प्राप्त करते हैं। यह गति पतली दीवार वाले प्लास्टिक उत्पादों के उत्पादन के लिए महत्वपूर्ण है जिन्हें गुणवत्ता बनाए रखने के लिए तेजी से इंजेक्शन प्रक्रियाओं की आवश्यकता होती है।

स्थिरता और निरंतरता

दोहरी तंत्र अधिक स्थिर क्लैम्पिंग बल सुनिश्चित करता है, जिससे उत्पादों में दोषों की संभावना कम हो जाती है। बड़े पैमाने पर उत्पादन सेटिंग्स में, जहां गुणवत्ता स्थिरता सर्वोपरि है, हाइड्रोलिक-मैकेनिकल क्लैंपिंग एक विश्वसनीय समाधान प्रदान करता है। यह क्लैम्पिंग बल में भिन्नता को कम करता है जो विशुद्ध रूप से यांत्रिक प्रणालियों में घिसाव या अकेले हाइड्रोलिक दबाव में उतार-चढ़ाव से उत्पन्न हो सकता है।

इस प्रकार हाइड्रोलिक-मैकेनिकल क्लैम्पिंग उन निर्माताओं के लिए एक इष्टतम विकल्प का प्रतिनिधित्व करती है जो गुणवत्ता से समझौता किए बिना उत्पादकता बढ़ाना चाहते हैं, खासकर जब बड़े पैमाने पर इंजेक्शन मोल्डिंग संचालन से निपटते हैं।

हाइड्रोलिक-मैकेनिकल क्लैंपिंग से ऊर्जा लागत 30% कम हो जाती है।असत्य

संदर्भ ऊर्जा लागत में 30% की कमी निर्दिष्ट नहीं करता है।

त्वरित क्लैम्पिंग कार्रवाई उत्पादन में चक्र के समय को कम कर देती है।सत्य

संदर्भ में कहा गया है कि त्वरित क्लैंपिंग से चक्र का समय कम हो जाता है।

छोटे परिशुद्धता वाले उत्पादों के लिए यांत्रिक क्लैम्पिंग को प्राथमिकता क्यों दी जाती है?

मैकेनिकल क्लैम्पिंग स्थिरता और परिशुद्धता प्रदान करती है, जो इसे छोटे, जटिल इंजेक्शन मोल्डेड उत्पादों के लिए आदर्श बनाती है।

इसकी स्थिरता, लागत-प्रभावशीलता और आयामी सटीकता बनाए रखने की क्षमता के कारण छोटे परिशुद्धता वाले उत्पादों के लिए मैकेनिकल क्लैंपिंग को प्राथमिकता दी जाती है। सरल संरचना और विश्वसनीय प्रदर्शन इसे उन परिदृश्यों में पसंदीदा विकल्प बनाता है जहां उच्च परिशुद्धता और गुणवत्ता स्थिरता सर्वोपरि है।

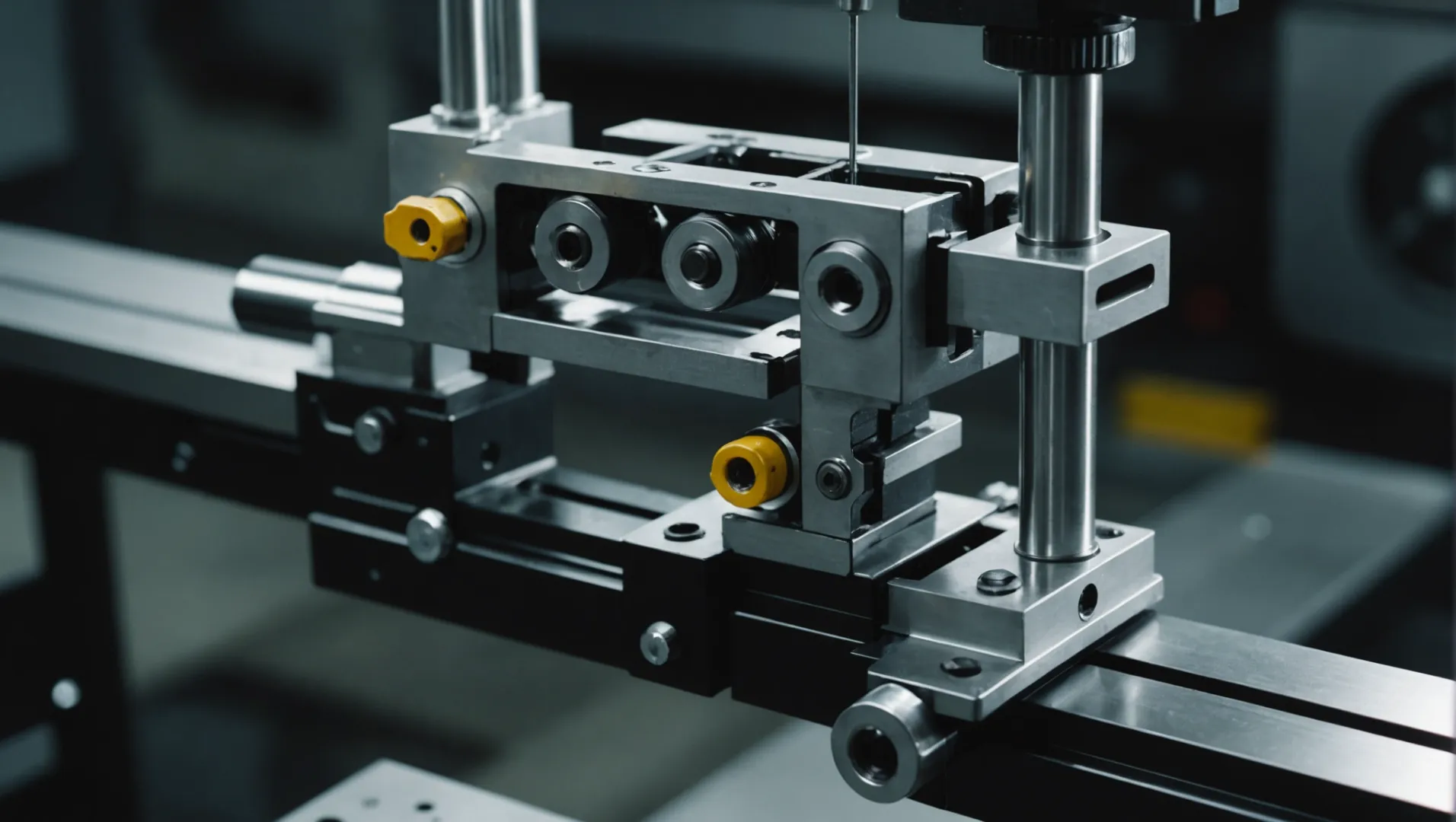

मैकेनिकल क्लैम्पिंग के पीछे यांत्रिकी

आवश्यक क्लैम्पिंग बल प्राप्त करने के लिए मैकेनिकल क्लैम्पिंग एक मैकेनिकल लिंकेज तंत्र पर निर्भर करती है, जो अक्सर कोहनी या टॉगल सिस्टम का उपयोग करती है। इस विधि की विशेषता इसकी सादगी और विश्वसनीयता है, जो छोटे परिशुद्धता वाले उत्पाद बनाते समय महत्वपूर्ण हैं। क्लैम्पिंग बल ज्यामितीय व्यवस्था और लिंकेज के यांत्रिक सिद्धांतों के माध्यम से उत्पन्न होता है, जो मोल्डिंग प्रक्रिया के दौरान लगातार दबाव सुनिश्चित करता है।

परिशुद्धता मोल्डिंग में यांत्रिक क्लैंपिंग के लाभ

-

स्थिरता और स्थिरता : मैकेनिकल क्लैंपिंग सिस्टम लगातार क्लैंपिंग बल प्रदान करते हैं, जो छोटे उत्पादों की आयामी सटीकता बनाए रखने के लिए आवश्यक है। यह स्थिरता उत्पादन बैचों में एकरूपता प्राप्त करने, दोषों को कम करने और उत्पाद की गुणवत्ता बढ़ाने में मदद करती है।

-

लागत-प्रभावशीलता : हाइड्रोलिक या प्रत्यक्ष दबाव प्रणालियों जैसी अन्य क्लैंपिंग विधियों की तुलना में, यांत्रिक क्लैंपिंग में आमतौर पर कम रखरखाव लागत आती है। इसकी सरल संरचना न केवल विफलता के संभावित बिंदुओं को कम करती है बल्कि इसे समय के साथ संचालित करने के लिए और अधिक किफायती भी बनाती है।

-

परिशुद्धता : छोटे परिशुद्धता वाले उत्पादों के लिए, मामूली विचलन महत्वपूर्ण गुणवत्ता संबंधी समस्याएं पैदा कर सकता है। यांत्रिक क्लैम्पिंग की सटीक प्रकृति यह सुनिश्चित करती है कि मोल्ड सही ढंग से बंद हों और प्रत्येक भाग अपने इच्छित डिज़ाइन के अनुरूप रहे।

यांत्रिक क्लैम्पिंग के लिए आदर्श परिदृश्य

-

छोटे खिलौनों और गैजेट्स का उत्पादन : लघु खिलौने या इलेक्ट्रॉनिक गैजेट जैसे उत्पाद यांत्रिक क्लैंपिंग द्वारा प्रदान की गई सटीकता से लाभान्वित होते हैं। इन अनुप्रयोगों में कई चक्रों में लगातार परिणाम देने की विधि की क्षमता अमूल्य है।

-

उच्च मात्रा में उत्पादन : जब बड़ी मात्रा में छोटे भागों की आवश्यकता होती है, तो यांत्रिक क्लैंपिंग सिस्टम अपनी स्थायित्व और कम परिचालन लागत के कारण फायदेमंद साबित होते हैं। इन प्रणालियों की विश्वसनीयता न्यूनतम डाउनटाइम सुनिश्चित करती है, जो उच्च मात्रा में विनिर्माण के लिए महत्वपूर्ण है।

निष्कर्ष में, यांत्रिक क्लैंपिंग की सटीकता और विश्वसनीयता इसे छोटे सटीक उत्पादों के उत्पादन के लिए एक आदर्श विकल्प बनाती है, जहां सटीकता और स्थिरता के उच्च मानकों को बनाए रखना आवश्यक है। इंजेक्शन मोल्डिंग तकनीक 4 हमारी विस्तृत मार्गदर्शिका देखें ।

हाइड्रोलिक सिस्टम की तुलना में मैकेनिकल क्लैम्पिंग अधिक लागत प्रभावी है।सत्य

मैकेनिकल क्लैम्पिंग में हाइड्रोलिक सिस्टम की तुलना में कम रखरखाव लागत आती है।

यांत्रिक क्लैम्पिंग छोटे उत्पादों में आयामी सटीकता बनाए नहीं रख सकती है।असत्य

यह परिशुद्धता और परिशुद्धता सुनिश्चित करते हुए लगातार बल प्रदान करता है।

उच्च परिशुद्धता वाले उत्पादों के लिए प्रत्यक्ष दबाव क्लैंपिंग का उपयोग कब किया जाना चाहिए?

अद्वितीय सटीकता और गुणवत्ता सुनिश्चित करते हुए, उच्च-सटीक उत्पादों के निर्माण में प्रत्यक्ष दबाव क्लैंपिंग महत्वपूर्ण है।

प्रत्यक्ष दबाव क्लैम्पिंग ऑप्टिकल लेंस और सटीक इलेक्ट्रॉनिक घटकों जैसे उच्च-सटीक उत्पादों के लिए आदर्श है। यह समान दबाव लागू करता है, कसकर मोल्ड बंद होने और आयामी सटीकता सुनिश्चित करता है, असमान क्लैंपिंग से दोषों को कम करता है।

प्रत्यक्ष दबाव क्लैम्पिंग को समझना

प्रत्यक्ष दबाव क्लैम्पिंग अपने सीधे तंत्र के कारण अलग दिखती है। लीवर या हाइड्रोलिक्स की जटिल प्रणालियों पर निर्भर अन्य तरीकों के विपरीत, प्रत्यक्ष दबाव क्लैंपिंग सीधे मोल्ड पर बल लगाने के लिए एक रैखिक ड्राइव डिवाइस का उपयोग करता है। यह विधि मध्यवर्ती यांत्रिक ट्रांसमिशन से रहित है, जो इसे पूरे सांचे में समान दबाव वितरण सुनिश्चित करने के लिए अत्यधिक कुशल बनाती है।

उच्च परिशुद्धता उत्पादन के लिए आदर्श परिदृश्य

अत्यधिक परिशुद्धता की आवश्यकता वाले उत्पादों के लिए प्रत्यक्ष दबाव क्लैम्पिंग विशेष रूप से उपयुक्त है। उदाहरण के लिए, ऑप्टिकल लेंस या सटीक इलेक्ट्रॉनिक घटकों के प्लास्टिक केसिंग का निर्माण करते समय, मोल्ड की अखंडता बनाए रखना महत्वपूर्ण है। प्रत्यक्ष और लगातार दबाव देकर, यह विधि विकृति या गलत संरेखण जैसे दोषों के जोखिम को कम करती है, जो असमान क्लैंपिंग बलों से उत्पन्न हो सकते हैं।

इसके अलावा, प्रत्यक्ष दबाव क्लैम्पिंग यह सुनिश्चित करती है कि उत्पाद की आयामी सटीकता बनी रहे, जो इलेक्ट्रॉनिक्स जैसे क्षेत्रों में महत्वपूर्ण है जहां मामूली विचलन भी महत्वपूर्ण प्रदर्शन समस्याओं को जन्म दे सकता है।

बारंबार मोल्ड परिवर्तन परिदृश्यों में लाभ

उत्पादन वातावरण में जहां मोल्ड परिवर्तन अक्सर होते हैं, जैसे कि विभिन्न आदेशों को संभालने वाली छोटी इंजेक्शन मोल्डिंग सुविधाएं, प्रत्यक्ष दबाव क्लैंपिंग की सादगी एक महत्वपूर्ण लाभ प्रदान करती है। सीधा डिज़ाइन त्वरित और आसान स्थापना और मोल्डों को हटाने की अनुमति देता है, डाउनटाइम को काफी कम करता है और समग्र उत्पादन दक्षता को बढ़ाता है। यह सुविधा इसे उन व्यवसायों के लिए एक आकर्षक विकल्प बनाती है जिन्हें विभिन्न उत्पाद लाइनों के बीच तेजी से स्विच करने की आवश्यकता होती है।

व्यावहारिक विचार और सीमाएँ

जबकि प्रत्यक्ष दबाव क्लैंपिंग कई लाभ प्रदान करती है, इसकी सीमाओं को समझना भी आवश्यक है। उदाहरण के लिए, यह हाइड्रोलिक-मैकेनिकल प्रणालियों में पाए जाने वाले समान स्तर का बल प्रवर्धन प्रदान नहीं कर सकता है, जो बहुत बड़े या असाधारण जटिल भागों के उत्पादन में इसके अनुप्रयोग को सीमित कर सकता है।

फिर भी, अधिकांश उच्च परिशुद्धता वाले छोटे से मध्यम आकार के उत्पादों के लिए, प्रत्यक्ष दबाव क्लैंपिंग विधि 5 लगातार गुणवत्ता और परिशुद्धता प्रदान करने में बेजोड़ बनी हुई है।

निष्कर्ष में, प्रत्यक्ष दबाव क्लैम्पिंग कब और कैसे लागू करें, यह समझने से उच्च-सटीक विनिर्माण प्रक्रियाओं की गुणवत्ता और दक्षता में काफी वृद्धि हो सकती है।

प्रत्यक्ष दबाव क्लैम्पिंग हाइड्रोलिक सिस्टम का उपयोग करता है।असत्य

यह बल अनुप्रयोग के लिए हाइड्रोलिक सिस्टम का नहीं, बल्कि एक रैखिक ड्राइव डिवाइस का उपयोग करता है।

प्रत्यक्ष दबाव क्लैम्पिंग मोल्ड के विरूपण को कम करता है।सत्य

यह एकसमान दबाव सुनिश्चित करता है, विकृति या गलत संरेखण जैसे दोषों को कम करता है।

निष्कर्ष

इन क्लैम्पिंग विधियों को समझने से आपकी इंजेक्शन मोल्डिंग प्रक्रियाएँ बेहतर हो सकती हैं। उत्पाद आवश्यकताओं के साथ रणनीतियों को संरेखित करने से बेहतर दक्षता और गुणवत्ता सुनिश्चित होती है।

-

जानें कि हाइड्रोलिक सिस्टम टिकाऊ विनिर्माण प्रथाओं में कैसे योगदान करते हैं: हाइड्रोलिक चक मशीनिंग में स्थिरता में योगदान करते हैं। क्लैम्पिंग तकनीक संसाधनों का संरक्षण करती है, वर्कपीस की गुणवत्ता में सुधार करती है और… ↩

-

जानें कि विभिन्न उद्योगों में प्लास्टिक बैरल क्यों आवश्यक हैं: उन्हें लागत प्रभावी ढंग से बैरल के अंदर सील किया जा सकता है, जिससे अंदर के तरल पदार्थों तक आसान पहुंच हो सके। ↩

-

जानें कि कैसे प्लास्टिक पैलेट लॉजिस्टिक्स दक्षता में सुधार करते हैं: प्लास्टिक पैलेट का मुख्य लाभ यह है कि इन्हें बिना टूटे लंबे समय तक पुन: उपयोग किया जा सकता है। वे भंडारण और पुन: उपयोग के लिए बिल्कुल उपयुक्त हैं... ↩

-

विभिन्न क्लैम्पिंग तकनीकों और उनके अनुप्रयोगों के बारे में अधिक जानें: त्वरित मोल्ड परिवर्तन सिस्टम 3 प्रकार के होते हैं: मैकेनिकल, हाइड्रोलिक और चुंबकीय क्लैंपिंग सिस्टम। ↩

-

जानें कि कैसे प्रत्यक्ष दबाव क्लैम्पिंग विनिर्माण में सटीकता को बढ़ाती है: इंजेक्शन मोल्ड के इंटीरियर में दबाव मोल्ड किए गए हिस्से की गुणवत्ता का एक प्रमुख प्रदर्शन संकेतक है। निरंतर माप और नियंत्रण… ↩