इंजेक्शन मोल्डिंग में इजेक्टर सिस्टम एक महत्वपूर्ण तंत्र है जो मोल्ड कैविटी से ढाले गए भागों को कुशलतापूर्वक निकालने को सुनिश्चित करता है। यह सिस्टम उत्पादन गति और भाग की गुणवत्ता है¹ , इसलिए निर्माताओं के लिए इसके संचालन और डिजाइन संबंधी पहलुओं को समझना आवश्यक है।

इजेक्टर सिस्टम 2 ठोस प्लास्टिक के हिस्सों को मोल्ड से बाहर धकेलने या खींचने के लिए पिन, ब्लेड या हवा का उपयोग करता है, जिससे निरंतर उत्पादन के लिए कुशल, क्षति-मुक्त निष्कासन सुनिश्चित होता है।

इजेक्टर सिस्टम की बारीकियों को समझना आपके इंजेक्शन मोल्डिंग प्रोसेस को बेहतर बना सकता है, जिससे दोष और डाउनटाइम कम हो जाते हैं। विभिन्न प्रकार के इजेक्टर और डिज़ाइन पार्ट की गुणवत्ता और उत्पादन क्षमता को कैसे प्रभावित करते हैं,

इजेक्टर सिस्टम सभी इंजेक्शन मोल्डिंग प्रक्रियाओं के लिए आवश्यक है।.सत्य

इजेक्टर सिस्टम के बिना, पुर्जे सांचे में ही फंसे रह जाएंगे, जिससे उत्पादन रुक जाएगा और पुर्जे और सांचे दोनों को नुकसान पहुंचने की संभावना रहेगी।.

इजेक्टर सिस्टम केवल जटिल पार्ट ज्योमेट्री के लिए ही आवश्यक हैं।.असत्य

यहां तक कि साधारण पुर्जों को भी मोल्ड कैविटी से लगातार और कुशलतापूर्वक निकालने के लिए एक इजेक्टर सिस्टम की आवश्यकता होती है।.

इंजेक्शन मोल्डिंग में इजेक्टर सिस्टम क्या है?

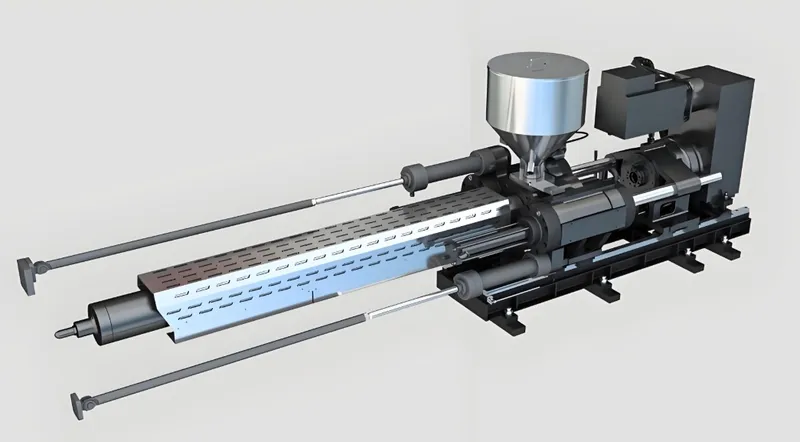

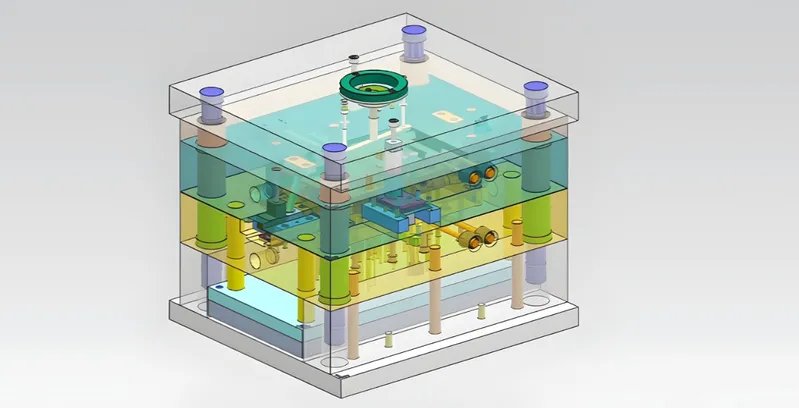

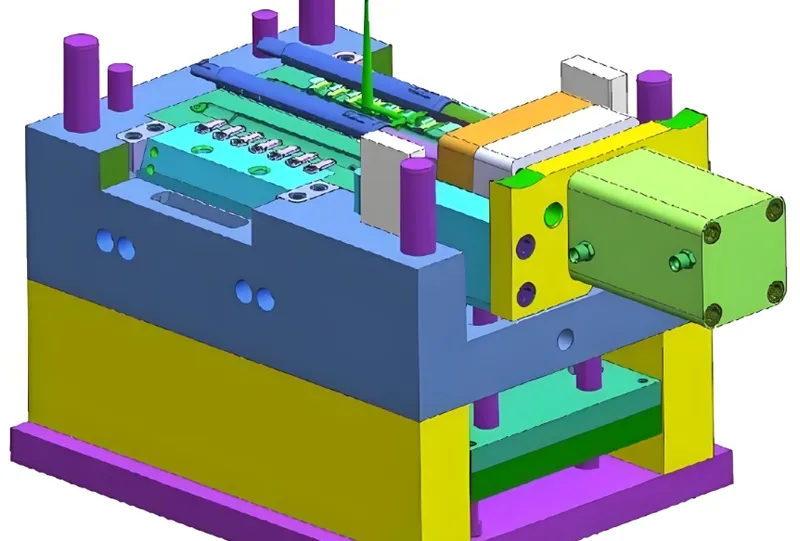

इजेक्टर सिस्टम इंजेक्शन मोल्डिंग मशीनों का एक मूलभूत घटक है, जिसे तैयार प्लास्टिक के पुर्जों को ठंडा और जमने के बाद मोल्ड से बाहर निकालने के लिए डिज़ाइन किया गया है।.

इजेक्टर सिस्टम, जिसे इजेक्शन या पार्ट रिमूवल सिस्टम के नाम से भी जाना जाता है, मोल्ड किए गए पार्ट्स को निकालने के लिए मैकेनिकल या न्यूमेटिक मैकेनिज्म का उपयोग करता है, जिससे सुचारू उत्पादन चक्र सुनिश्चित होता है और पार्ट्स को नुकसान से बचाया जा सकता है।.

| इजेक्टर प्रकार | सामान्य अनुप्रयोग | टिप्पणियाँ |

|---|---|---|

| पिन निष्कासन | मानक भाग | व्यापक रूप से उपयोग किया जाने वाला, किफायती |

| ब्लेड निष्कासन | बड़ी, सपाट सतहें | ऑटोमोटिव पार्ट्स के लिए आदर्श |

| वायु निष्कासन | नाज़ुक या चिपचिपे हिस्से | सतह को नुकसान से बचाता है |

परिभाषा और मूल सिद्धांत

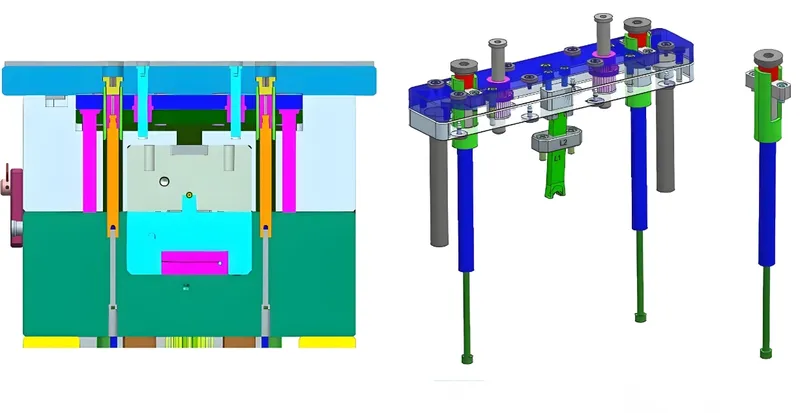

इजेक्टर सिस्टम नियंत्रित बल लगाकर सांचे की गुहा से पुर्जे को मुक्त करता है। यह इजेक्टर पिन, ब्लेड, स्लीव या एयर जेट जैसे विभिन्न तंत्रों के माध्यम से किया जाता है। सिस्टम को पुर्जे को अपनी जगह पर रोके रखने वाले आसंजन और संकुचन बलों पर काबू पाना होता है, जिसके लिए पुर्जे को नुकसान पहुंचाने या निशान छोड़ने से बचने के लिए सटीक समय और बल लगाने की आवश्यकता होती है।.

इजेक्टर सिस्टम के सामान्य उपनामों में "इजेक्शन सिस्टम," "मोल्ड इजेक्टर," और "पार्ट रिलीज मैकेनिज्म" शामिल हैं।

इजेक्टर सिस्टम का वर्गीकरण

इजेक्टर सिस्टम को कई मानदंडों के आधार पर वर्गीकृत किया जा सकता है:

-

इजेक्टर के प्रकार के अनुसार:

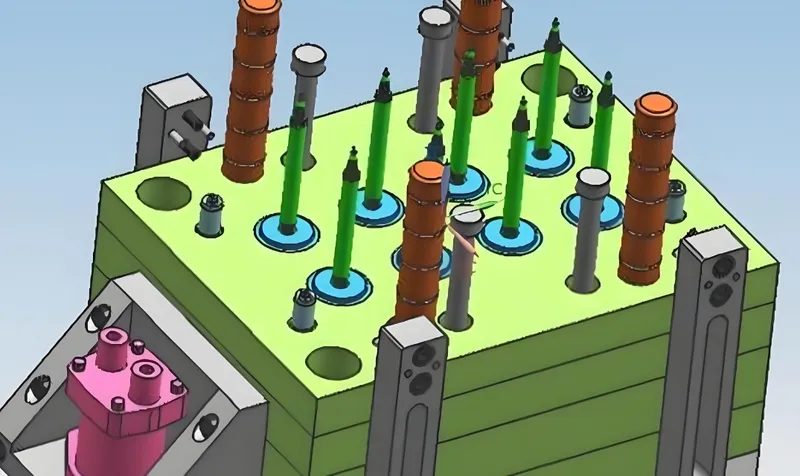

- पिन इजेक्शन : यह पुर्जे को बाहर धकेलने के लिए बेलनाकार पिनों का उपयोग करता है।

- ब्लेड इजेक्शन : बड़ी सतहों के लिए सपाट ब्लेड का उपयोग करता है।

- स्लीव इजेक्शन : छेद वाले पुर्जों के लिए खोखले पिन का उपयोग करता है।

- स्ट्रिपर प्लेट इजेक्शन : इसमें एक प्लेट शामिल होती है जो पार्ट को बाहर धकेलने के लिए स्लाइड करती है।

- वायु निष्कासन : संपीड़ित वायु का उपयोग करके पुर्जे को बाहर निकालता है।

- लिफ्टर इजेक्शन : अंडरकट वाले पुर्जों के लिए लिफ्टर का उपयोग करता है।

-

ड्राइविंग फोर्स द्वारा:

- यांत्रिक : मोल्डिंग मशीन के हाइड्रोलिक या यांत्रिक प्रणालियों द्वारा संचालित।

- न्यूमेटिक : संपीड़ित हवा द्वारा संचालित।

- हाइब्रिड : यांत्रिक और वायवीय तंत्रों का संयोजन।

-

आवेदन द्वारा:

- मानक सांचे : सरल भागों के लिए।

- जटिल सांचे : अंडरकट या जटिल विशेषताओं वाले भागों के लिए।

पिन इजेक्शन सबसे आम प्रकार का इजेक्टर सिस्टम है।.सत्य

पिन इजेक्शन का व्यापक रूप से उपयोग किया जाता है क्योंकि यह सरल, लागत प्रभावी और अधिकांश मानक भागों के लिए उपयुक्त है।.

वायु निष्कासन का उपयोग केवल बहुत विशिष्ट अनुप्रयोगों के लिए किया जाता है।.असत्य

हालांकि यह एक विशेष तकनीक है, फिर भी सतह को नुकसान से बचाने के लिए नाजुक या चिपचिपी सामग्रियों के लिए वायु निष्कासन तकनीक तेजी से लोकप्रिय हो रही है।.

इजेक्टर सिस्टम कैसे काम करता है?

इजेक्टर सिस्टम के संचालन को समझना इंजेक्शन मोल्डिंग प्रक्रिया को अनुकूलित करने और उच्च गुणवत्ता वाले पुर्जों को सुनिश्चित करने की कुंजी है।.

मोल्ड खुलने के बाद इजेक्टर सिस्टम सक्रिय हो जाता है, जो पिन, ब्लेड या हवा का उपयोग करके बल लगाता है और पार्ट को रिलीज करता है, फिर अगले चक्र के लिए रीसेट हो जाता है।.

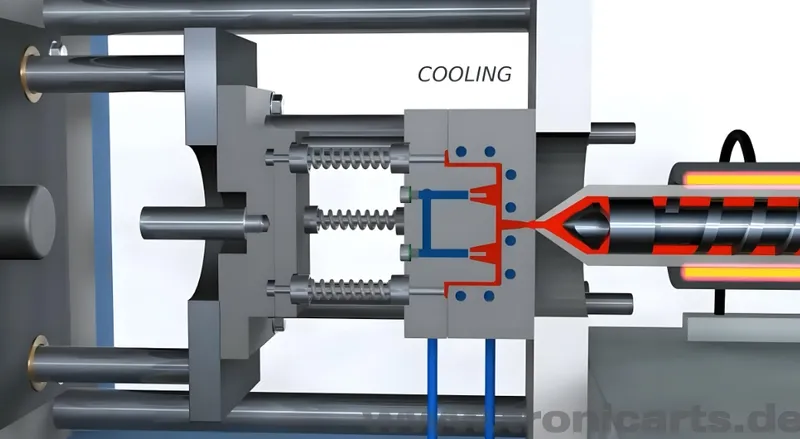

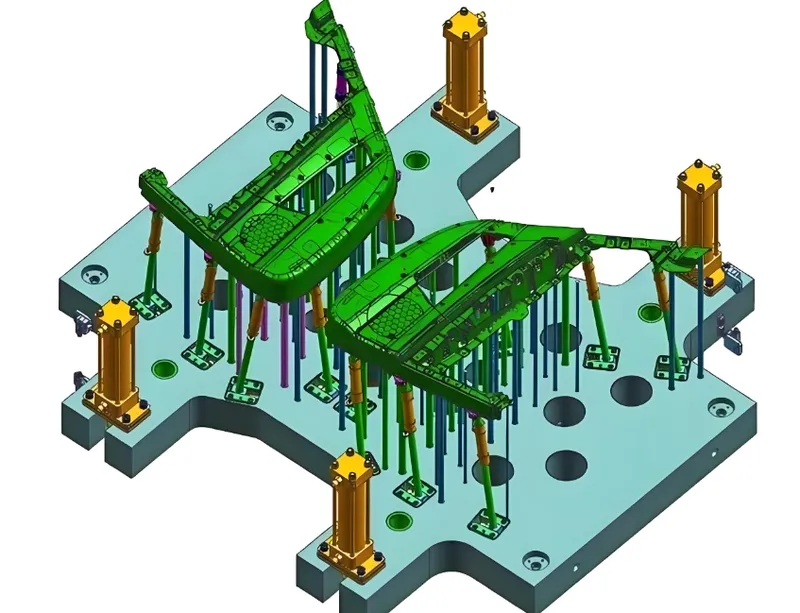

प्रक्रिया कार्यप्रवाह

निष्कासन प्रक्रिया को इंजेक्शन मोल्डिंग चक्र में एकीकृत किया गया है:

-

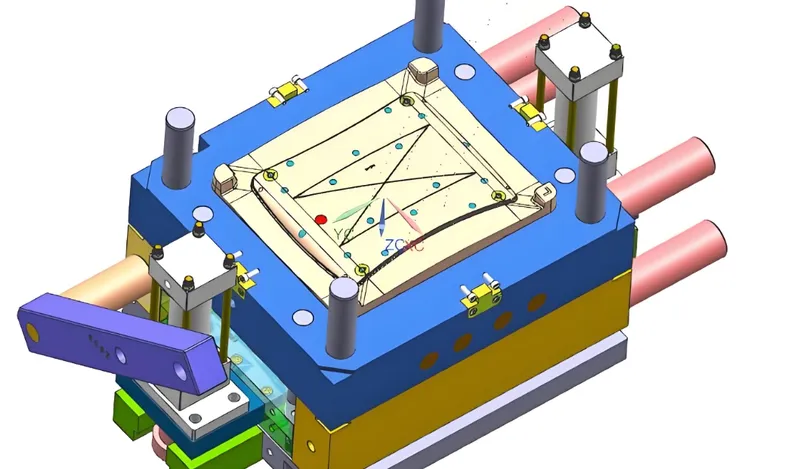

मोल्ड खोलना : ठंडा होने के बाद, मोल्ड अलग हो जाता है।

-

इजेक्टर सक्रियण : इजेक्टर प्रणाली सक्रिय हो जाती है, जिससे इजेक्टर प्लेट आगे की ओर बढ़ती है।

-

बल का अनुप्रयोग : इजेक्टर तंत्र संपर्क में आता है और पुर्जे को बाहर धकेल देता है।

-

भाग हटाना : भाग पूरी तरह से मुक्त हो जाता है और हटा दिया जाता है।

-

सिस्टम रीसेट : इजेक्टर सिस्टम पीछे हट जाता है, और मोल्ड अगले चक्र के लिए बंद हो जाता है।

मुख्य मापदंडों में शामिल हैं:

-

इजेक्टर स्ट्रोक : आमतौर पर 5-10 मिमी या पार्ट की गहराई का 2/3 भाग।

-

निष्कासन बल : संकुचन के कारण उत्पन्न धारण बल से अधिक होना चाहिए।

-

समय और गति : पुर्जों को नुकसान से बचाने के लिए नियंत्रित।

सामग्री अनुकूलता

विभिन्न सामग्रियों के लिए अनुकूलित इजेक्टर दृष्टिकोण की आवश्यकता होती है:

-

कठोर प्लास्टिक (जैसे, एबीएस) : यांत्रिक निष्कासन के लिए उपयुक्त।

-

नरम या चिपचिपी सामग्री (जैसे, टीपीई) : एयर या स्ट्रिपर प्लेट इजेक्शन से लाभान्वित होती हैं।

-

उच्च संकुचनशीलता वाली सामग्री : इन्हें बाहर निकालने के लिए अधिक बल की आवश्यकता हो सकती है।

| सामग्री प्रकार | अनुशंसित निष्कासन विधि | टिप्पणियाँ |

|---|---|---|

| कठोर प्लास्टिक | पिन, ब्लेड | उच्च बलों को सहन कर सकता है |

| नरम/चिपचिपे प्लास्टिक | वायु, स्ट्रिपर प्लेट | धीरे से बाहर निकालना आवश्यक है |

| उच्च दबाव | उच्च बल के साथ पिन करें | मजबूत बल की आवश्यकता है |

इजेक्टर सिस्टम मोल्डिंग चक्र से स्वतंत्र रूप से काम करता है।.असत्य

निर्बाध संचालन सुनिश्चित करने के लिए इजेक्टर सिस्टम को मोल्ड के खुलने और बंद होने के साथ सिंक्रनाइज़ किया गया है।.

सामग्री के गुण इजेक्टर सिस्टम के डिजाइन को काफी हद तक प्रभावित करते हैं।.सत्य

संकुचन और आसंजन जैसे कारक इजेक्टर के प्रकार और आवश्यक बल के चयन को निर्धारित करते हैं।.

इजेक्टर सिस्टम के अनुप्रयोग क्या हैं?

इजेक्टर सिस्टम विभिन्न उद्योगों में अपरिहार्य है, जो कुशल तरीके से पुर्जों को हटाने और उत्पादन प्रवाह को बनाए रखने में मदद करता है।.

इजेक्टर सिस्टम का उपयोग ऑटोमोटिव, मेडिकल, उपभोक्ता सामान और इलेक्ट्रॉनिक्स उद्योगों में डैशबोर्ड, सिरिंज बैरल और डिवाइस हाउसिंग जैसे पुर्जों को हटाने के लिए किया जाता है।.

विशिष्ट अनुप्रयोग परिदृश्य

-

उच्च मात्रा में उत्पादन : उपभोक्ता वस्तुओं में त्वरित चक्र समय के लिए आवश्यक।

-

जटिल ज्यामितियाँ : अंडरकट या पतली दीवारों वाले भागों के लिए आवश्यक।

-

नाजुक सामग्री : चिपचिपे या मुलायम हिस्सों को नुकसान से बचाने के लिए अत्यंत महत्वपूर्ण।

-

बड़े हिस्से : भारी घटकों को मजबूती से हटाने के लिए अत्यंत महत्वपूर्ण।

उद्योग के उदाहरणों में शामिल हैं:

-

ऑटोमोटिव : ट्रिम घटक और संरचनात्मक तत्व।

-

चिकित्सा क्षेत्र : सिरिंज बैरल जैसे सटीक पुर्जे।

-

उपभोक्ता इलेक्ट्रॉनिक्स : ऐसे उपकरण आवरण जिनमें त्रुटिहीन फिनिश की आवश्यकता होती है।

पेशेवरों और विपक्षों की तुलना

इजेक्टर सिस्टम की तुलना वैकल्पिक विधियों से करना:

| तरीका | पेशेवरों | दोष |

|---|---|---|

| इजेक्टर सिस्टम | स्वचालित, कुशल, एकीकृत | संभावित अंक, सटीक डिजाइन की आवश्यकता है |

| मैन्युअल निष्कासन | लचीला, उपकरण की कोई लागत नहीं | श्रमसाध्य, अनियमित, धीमा |

| रोबोटिक निष्कासन | सटीक, जटिल भागों को संभालता है | उच्च लागत, अतिरिक्त प्रणालियों की आवश्यकता |

इजेक्टर सिस्टम पुर्जों को स्वचालित रूप से हटाने की प्रक्रिया द्वारा उत्पादन लागत को कम करता है।.सत्य

स्वचालन से श्रम कम होता है और एकरूपता बढ़ती है, जिससे लागत में बचत होती है।.

बड़े पैमाने पर उत्पादन के लिए मैन्युअल रूप से हटाना एक व्यवहार्य विकल्प है।.असत्य

बड़े पैमाने पर उत्पादन के लिए मैन्युअल रूप से निकालना बहुत धीमा और असंगत है।.

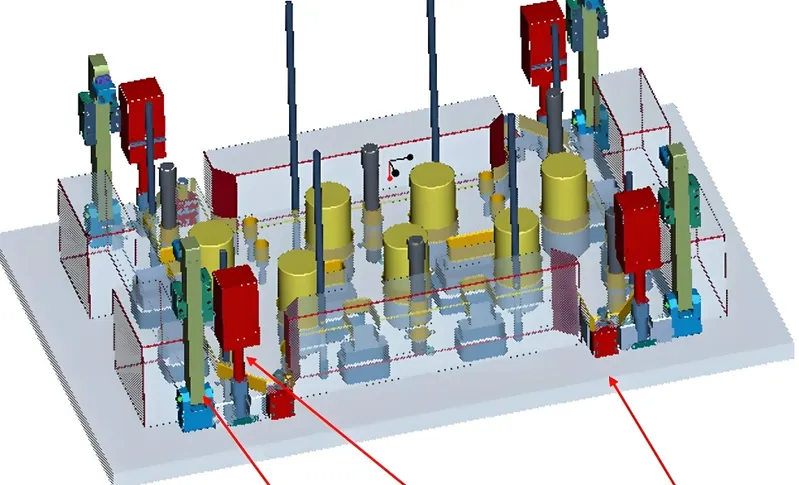

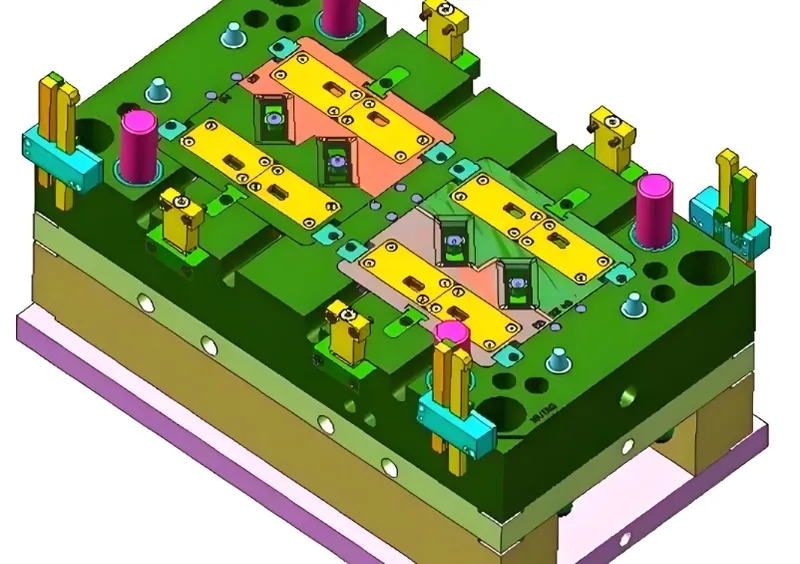

एक प्रभावी इजेक्टर सिस्टम कैसे डिजाइन करें?

इजेक्टर सिस्टम को डिजाइन करने के लिए पुर्जे की ज्यामिति, सामग्री के गुणों और उत्पादन आवश्यकताओं पर सावधानीपूर्वक विचार करना आवश्यक है।.

एक प्रभावी इजेक्टर सिस्टम डिजाइन 4 में सही इजेक्टर प्रकार का चयन करना, स्ट्रोक और बल की गणना करना और पुर्जों को नुकसान से बचाने के लिए इजेक्टरों की स्थिति निर्धारित करना शामिल है।

डिजाइन चेकलिस्ट

-

निष्कासन बिंदुओं की पहचान करें : इन्हें पसलियों या फ्लैंज जैसे कठोर क्षेत्रों पर रखें।

-

अंडरकट की जांच करें : यदि आवश्यक हो तो लिफ्टर या एंगल पिन का उपयोग करें।

-

ड्राफ्ट कोण सुनिश्चित करें : आसान निष्कासन के लिए आमतौर पर 1-2 डिग्री।

-

इजेक्टर प्रकार का चयन करें : भाग की जटिलता 5 और सामग्री के आधार पर।

-

स्ट्रोक और बल की गणना करें : पर्याप्त मात्रा सुनिश्चित करें, लेकिन अत्यधिक न हो।

-

सतह की फिनिश की सुरक्षा करें : इजेक्टरों को अदृश्य सतहों पर रखें।

-

सामग्री के गुणों का मिलान करें : संकुचन और आसंजन पर विचार करें।

प्रक्रिया चयन निर्णय लेना

विचार करना:

-

उत्पादन मात्रा : उच्च मात्रा के लिए टिकाऊ, स्वचालित प्रणालियों की आवश्यकता होती है।

-

पुर्जों की जटिलता : जटिल पुर्जों के लिए विशेष इजेक्टर की आवश्यकता हो सकती है।

-

सामग्री का प्रकार : नरम सामग्री को कोमल निष्कासन विधियों से बाहर निकालना बेहतर होता है।

-

लागत : बजट की सीमाओं के साथ डिजाइन की जटिलता को संतुलित करें।

निर्णय वृक्ष:

-

ज्यामिति का आकलन करें : सरल (पिन) बनाम जटिल (लिफ्टर)।

-

सामग्री का मूल्यांकन करें : कठोर (यांत्रिक) बनाम नरम (वायु)।

-

मात्रा का निर्धारण करें : उच्च (स्वचालित) बनाम निम्न (सरल प्रणालियाँ)।

-

प्रकार का चयन करें : उपरोक्त जानकारी और लागत के आधार पर।

इजेक्टर सिस्टम का उचित डिजाइन पुर्जों की खराबी को दूर कर सकता है।.सत्य

सही डिजाइन विरूपण, दरार या सतह पर निशान जैसी समस्याओं को रोकता है।.

सभी इजेक्टर सिस्टम के लिए समान डिजाइन संबंधी बातों का ध्यान रखना आवश्यक है।.असत्य

डिजाइन को विशिष्ट भाग ज्यामिति और सामग्री गुणों के अनुरूप बनाया जाना चाहिए।.

इजेक्टर सिस्टम इंजेक्शन मोल्डिंग में एक व्यापक पारिस्थितिकी तंत्र का हिस्सा है, जो विभिन्न अपस्ट्रीम और डाउनस्ट्रीम प्रौद्योगिकियों से जुड़ा हुआ है।.

संबंधित प्रौद्योगिकियों में मोल्ड डिजाइन सॉफ्टवेयर, सामग्री विज्ञान, स्वचालन और गुणवत्ता नियंत्रण प्रणाली शामिल हैं, जो सभी इजेक्टर सिस्टम की प्रभावशीलता को बढ़ाती हैं।.

अपस्ट्रीम टेक्नोलॉजीज

-

मोल्ड डिजाइन सॉफ्टवेयर 6 मोल्डफ्लो जैसे उपकरण अनुकूलित डिजाइन के लिए इजेक्शन का अनुकरण करते हैं।

-

पदार्थ विज्ञान 7 : प्लास्टिक पर शोध इजेक्टर चयन के बारे में जानकारी देता है।

-

मशीन प्रौद्योगिकी : हाइड्रोलिक्स या इलेक्ट्रिक्स में प्रगति से नियंत्रण में सुधार होता है।

डाउनस्ट्रीम टेक्नोलॉजीज

-

पार्ट फिनिशिंग : इजेक्टर के निशानों को हटाने के लिए ट्रिमिंग या पॉलिशिंग करना।

-

स्वचालन : रोबोटिक भुजाएं बाहर निकले हुए पुर्जों को संभालती हैं।

-

गुणवत्ता नियंत्रण 8 : विज़न सिस्टम पुर्जों की गुणवत्ता सुनिश्चित करते हैं।

मोल्ड डिजाइन सॉफ्टवेयर में हुई प्रगति ने इजेक्टर सिस्टम की दक्षता में सुधार किया है।.सत्य

सिमुलेशन उपकरण निष्कासन प्रक्रियाओं की बेहतर भविष्यवाणी और अनुकूलन की अनुमति देते हैं।.

इजेक्टर सिस्टम अन्य मोल्डिंग तकनीकों से अलग होकर काम करता है।.असत्य

यह मोल्ड डिजाइन, सामग्री चयन और स्वचालन प्रणालियों के साथ गहराई से एकीकृत है।.

निष्कर्ष

इंजेक्शन मोल्डिंग में इजेक्टर सिस्टम एक महत्वपूर्ण घटक है 9 डिज़ाइन संबंधी पहलुओं को समझकर 10 निर्माता उत्पादन को अनुकूलित कर सकते हैं और उच्च गुणवत्ता वाले उत्पाद बनाए रख सकते हैं। संबंधित तकनीकों के साथ सिस्टम का एकीकरण व्यापक विनिर्माण प्रक्रिया में इसकी भूमिका को और भी बढ़ाता है।

-

इस संबंध का अध्ययन करने से निर्माताओं को दक्षता और उत्पाद मानकों को बेहतर बनाने में मदद मिल सकती है।. ↩

-

इंजेक्शन मोल्डिंग में उत्पादन गति और पुर्जों की गुणवत्ता को अनुकूलित करने के लिए इजेक्टर सिस्टम को समझना महत्वपूर्ण है।. ↩

-

विभिन्न इजेक्टर डिजाइनों के बारे में जानने से बेहतर उत्पादन परिणामों के लिए बेहतर निर्णय लेने में मदद मिल सकती है।. ↩

-

प्रभावी इजेक्टर सिस्टम को डिजाइन करने, इष्टतम प्रदर्शन और विश्वसनीयता सुनिश्चित करने के लिए आवश्यक प्रक्रियाओं को समझने के लिए इस संसाधन का अध्ययन करें।. ↩

-

जानिए कि पुर्जों की जटिलता किस प्रकार आवश्यक इजेक्टर सिस्टम के प्रकार को निर्धारित कर सकती है, जिससे यह सुनिश्चित हो सके कि आपका डिज़ाइन सभी आवश्यकताओं को कुशलतापूर्वक पूरा करता है।. ↩

-

अपने इंजेक्शन मोल्डिंग प्रक्रिया को बेहतर बनाने और इजेक्शन डिज़ाइन को अनुकूलित करने के लिए नवीनतम मोल्ड डिज़ाइन सॉफ़्टवेयर टूल का अन्वेषण करें।. ↩

-

सही इजेक्टर सिस्टम का चयन करने और समग्र मोल्डिंग गुणवत्ता में सुधार करने के लिए सामग्री विज्ञान को समझना महत्वपूर्ण है।. ↩

-

अपने इंजेक्शन मोल्डेड पार्ट्स में उच्चतम मानकों को सुनिश्चित करने के लिए प्रभावी गुणवत्ता नियंत्रण प्रक्रियाओं के बारे में जानें।. ↩

-

यह संसाधन आपको इंजेक्शन मोल्डिंग प्रक्रियाओं की व्यापक जानकारी प्रदान करेगा, जिससे विनिर्माण तकनीकों के बारे में आपका ज्ञान बढ़ेगा।. ↩

-

उत्पादन को अनुकूलित करने के लिए डिजाइन संबंधी पहलुओं को समझना अत्यंत महत्वपूर्ण है; यह लिंक आपको विचार करने योग्य आवश्यक कारकों के बारे में मार्गदर्शन देगा।. ↩