इंजेक्शन मोल्डिंग सिर्फ सांचे को भरने के बारे में नहीं है; यह अनदेखी चुनौतियों के बीच पूर्णता को गढ़ने के बारे में है।.

इंजेक्शन मोल्डिंग प्रक्रिया के दौरान असमान प्रवाह, शीतलन और संकुचन के कारण इंजेक्शन मोल्डिंग उत्पादों में आंतरिक तनाव उत्पन्न होते हैं। ये तनाव आकार में परिवर्तन, यांत्रिक खराबी और सौंदर्य संबंधी दोषों का कारण बन सकते हैं, जिससे उत्पाद की गुणवत्ता और प्रदर्शन प्रभावित होता है।.

आंतरिक तनावों की बुनियादी बातों को समझना महत्वपूर्ण है, लेकिन उनके कारणों और प्रभावों का गहराई से अध्ययन करने से संभावित समस्याओं को कम करने के लिए बहुमूल्य जानकारी मिल सकती है। आइए उत्पाद की विश्वसनीयता और विनिर्माण दक्षता में सुधार के लिए इन पहलुओं का और अधिक विस्तार से अध्ययन करें।.

प्रवाह असंतुलन इंजेक्शन मोल्डिंग में आंतरिक तनाव का कारण बनता है।.सत्य

प्रवाह में असंतुलन के कारण वेग और दबाव में असमानता उत्पन्न होती है, जिससे तनाव पैदा होता है।.

इंजेक्शन मोल्डिंग में आंतरिक तनाव के प्राथमिक कारण क्या हैं?

इंजेक्शन मोल्डिंग में आंतरिक तनाव प्रवाह असंतुलन, असमान शीतलन और आणविक अभिविन्यास जैसे कारकों से उत्पन्न होता है।.

इंजेक्शन मोल्डिंग में आंतरिक तनाव के मुख्य कारणों में प्रवाह असंतुलन, असमान शीतलन और आणविक अभिविन्यास शामिल हैं, जो प्रक्रिया और डिजाइन की अनियमितताओं के कारण उत्पन्न होते हैं। ये तनाव ढाले गए उत्पादों की संरचनात्मक अखंडता और दिखावट को प्रभावित कर सकते हैं।.

प्रवाह असंतुलन

इंजेक्शन मोल्डिंग प्रक्रिया के दौरान, मोल्ड कैविटी के भीतर पिघला हुआ प्लास्टिक हमेशा एकसमान रूप से प्रवाहित नहीं होता है। यह असमानता मुख्य रूप से प्रवाह वेग और दबाव वितरण में भिन्नता के कारण होती है। उदाहरण के लिए, जिस द्वार से प्लास्टिक प्रवेश करता है, उसके पास पिघला हुआ प्लास्टिक दूर के क्षेत्रों की तुलना में अधिक तेज़ी से प्रवाहित होता है। इस असंतुलन के कारण उत्पाद के भीतर अपरूपण तनाव उत्पन्न होता है।.

मोल्ड के अनुचित डिज़ाइन, जैसे कि गलत जगह पर लगे गेट या अपर्याप्त आकार के रनर, इस असंतुलन को और बढ़ा देते हैं। इन डिज़ाइन तत्वों को परिष्कृत करके, प्रवाह संबंधी विसंगतियों के कारण उत्पन्न तनाव को काफी हद तक कम किया जा सकता है।.

असमान शीतलन

इंजेक्शन मोल्डिंग से बने उत्पाद के अंतिम गुणों को निर्धारित करने में शीतलन चरण महत्वपूर्ण भूमिका निभाता है। यदि कुछ क्षेत्र अन्य क्षेत्रों की तुलना में तेजी से ठंडे होते हैं, तो ऊष्मीय तनाव उत्पन्न होता है। मोल्ड के तापमान में असमानता और खराब ढंग से डिज़ाइन किए गए शीतलन चैनल जैसे कारक इसमें योगदान करते हैं।.

दीवार की मोटाई में असमानता भी एक भूमिका निभाती है। मोटे हिस्से पतले हिस्सों की तुलना में धीरे-धीरे ठंडे होते हैं, जिससे आंतरिक तनाव उत्पन्न होता है। दीवार की मोटाई में एकरूपता पर ध्यान केंद्रित करते हुए एक रणनीतिक डिजाइन दृष्टिकोण इस समस्या को कम कर सकता है।.

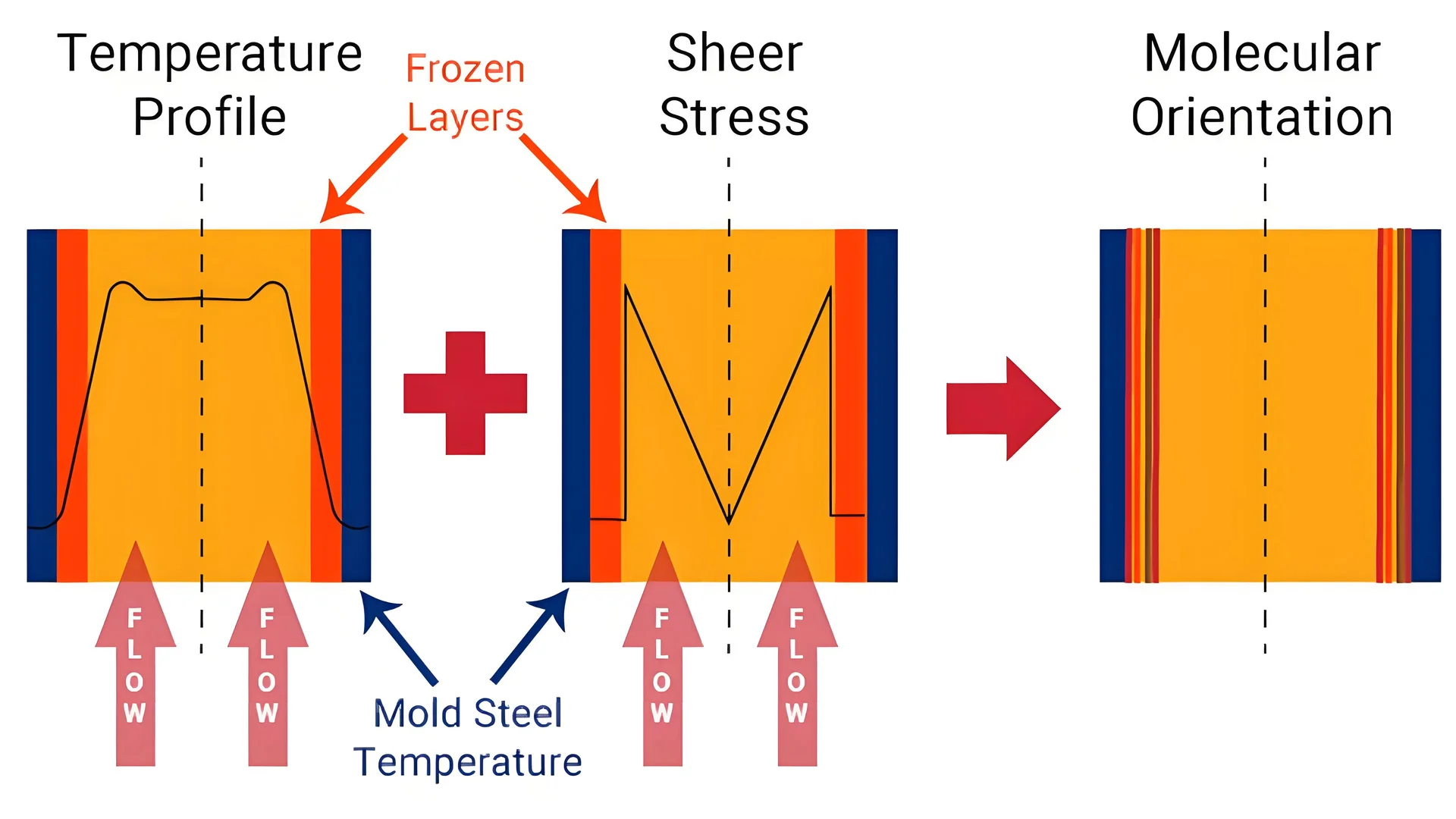

आणविक अभिविन्यास

जब पिघला हुआ प्लास्टिक सांचे से होकर बहता है, तो उसके अणु प्रवाह की दिशा में संरेखित हो जाते हैं। यह संरेखण अभिविन्यास तनाव को जन्म दे सकता है, जो मुख्य रूप से प्रवाह की दिशा में पाया जाता है और इसके लंबवत दिशा में कम होता है।.

इंजेक्शन गति और होल्डिंग दबाव जैसे प्रक्रिया मापदंड आणविक अभिविन्यास को सीधे प्रभावित करते हैं। उदाहरण के लिए, अत्यधिक उच्च इंजेक्शन गति या होल्डिंग दबाव अभिविन्यास तनाव को बढ़ा सकता है। इन मापदंडों को समायोजित करने से आणविक अभिविन्यास की मात्रा को प्रभावी ढंग से नियंत्रित करने में मदद मिलती है।.

तुलनात्मक विश्लेषण: आंतरिक तनाव के कारण

| कारण | विवरण | शमन रणनीति |

|---|---|---|

| प्रवाह असंतुलन | मोल्ड कैविटी के भीतर वेग और दबाव का असमान वितरण।. | गेट की स्थिति और रनर के आकार को अनुकूलित करें।. |

| असमान शीतलन | शीतलन की भिन्न-भिन्न दरें ऊष्मीय तनाव का कारण बनती हैं।. | सांचे का तापमान एकसमान होना; चैनल की बेहतर व्यवस्था।. |

| आणविक अभिविन्यास | अणुओं के संरेखण के कारण प्रवाह की दिशा में तनाव उत्पन्न होता है।. | इंजेक्शन की गति और होल्डिंग प्रेशर को नियंत्रित करें।. |

इंजेक्शन मोल्डिंग अनुकूलन में शामिल किसी भी व्यक्ति के लिए महत्वपूर्ण है 1। इन कारकों की पहचान और समाधान करके, निर्माता उत्पाद की गुणवत्ता बढ़ा सकते हैं और उनके जीवनचक्र को बढ़ा सकते हैं।

प्रवाह असंतुलन के कारण ढाले गए उत्पादों में अपरूपण तनाव उत्पन्न होता है।.सत्य

प्रवाह असंतुलन से असमान दबाव उत्पन्न होता है, जिसके परिणामस्वरूप अपरूपण तनाव उत्पन्न होता है।.

दीवार की एकसमान मोटाई मोल्डिंग में आंतरिक तनाव को बढ़ाती है।.असत्य

दीवार की एकसमान मोटाई ऊष्मीय तनाव को कम करती है, न कि बढ़ाती है।.

आंतरिक तनाव उत्पादों के यांत्रिक गुणों को कैसे प्रभावित करते हैं?

उत्पादों में आंतरिक तनाव उनके यांत्रिक गुणों को गंभीर रूप से प्रभावित कर सकता है, जिससे उनकी मजबूती और टिकाऊपन पर असर पड़ता है।.

आंतरिक तनाव उत्पादों के आयामी परिवर्तन, शक्ति में कमी और तनाव के तहत विफलता को बढ़ावा देकर उनके यांत्रिक गुणों को खराब कर सकते हैं।.

आंतरिक तनावों की भूमिका को समझना

इंजेक्शन मोल्डिंग द्वारा निर्मित उत्पादों में आंतरिक तनाव उत्पादन प्रक्रिया के दौरान प्रवाह असंतुलन, असमान शीतलन और आणविक अभिविन्यास के कारण उत्पन्न होते हैं। ये तनाव कई रूपों में प्रकट हो सकते हैं, जिनमें अपरूपण तनाव, तापीय तनाव और अभिविन्यास तनाव शामिल हैं। प्रत्येक प्रकार का तनाव उत्पाद के यांत्रिक गुणों को बदलने में विशिष्ट योगदान देता है।.

आयामी स्थिरता चुनौतियाँ

आंतरिक तनावों के कारण अक्सर निर्माण के बाद आकार में परिवर्तन हो जाते हैं। समय के साथ ये तनाव कम होने पर उत्पादों में विकृति या सिकुड़न आ सकती है, जिससे न केवल दिखावट बल्कि कार्यक्षमता भी प्रभावित होती है। उदाहरण के लिए, मामूली आकारिक विचलन से भी संयोजन प्रक्रियाओं में गलत फिटिंग

| कारक | आयामों पर प्रभाव |

|---|---|

| प्रवाह असंतुलन | असमान संकुचन, विकृति |

| असमान शीतलन | स्थानीय विस्तार या संकुचन |

| आणविक अभिविन्यास | प्रवाह दिशा में विभेदक संकुचन |

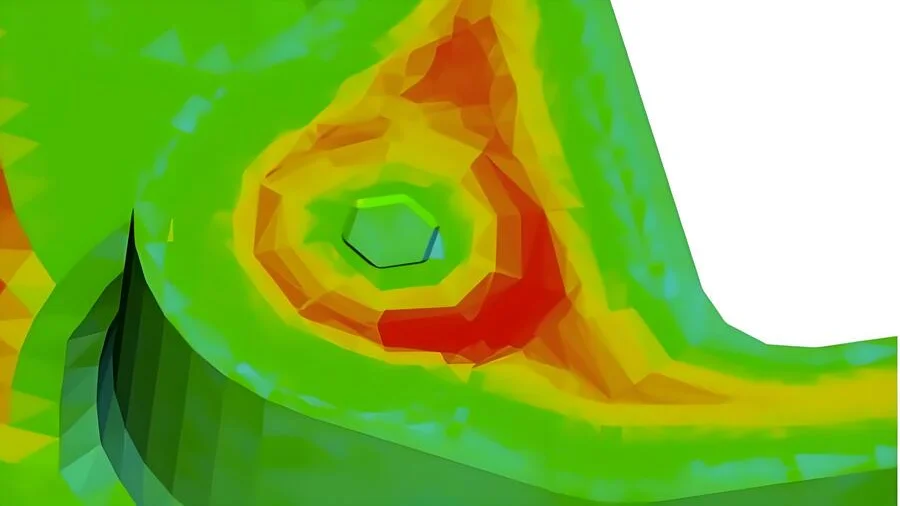

यांत्रिक गुणों का क्षरण

आंतरिक तनाव, मजबूती, कठोरता और थकान प्रतिरोध जैसी यांत्रिक विशेषताओं को सीधे प्रभावित करते हैं। जब ये तनाव विशिष्ट क्षेत्रों में केंद्रित होते हैं, तो वे कमजोरी के बिंदु बन सकते हैं। परिणामस्वरूप, उत्पाद यांत्रिक भार के कारण समय से पहले ही खराब हो सकते हैं, विशेषकर यदि उन पर बार-बार या गतिशील बल लगते हों।.

उदाहरण के लिए, इंजेक्शन मोल्डिंग द्वारा निर्मित ऑटोमोटिव घटकों को समय के साथ काफी तनाव झेलना पड़ता है। आंतरिक तनाव सांद्रता के कारण दरारें हैं , जिससे सुरक्षा और प्रदर्शन प्रभावित होते हैं।

यांत्रिक गुणों को प्रभावित करने वाले कारक

- सामग्री की विशेषताएं : विभिन्न प्रकार के प्लास्टिक आंतरिक तनाव के प्रति अलग-अलग संवेदनशीलता प्रदर्शित करते हैं। उदाहरण के लिए, क्रिस्टलीय प्लास्टिक की तुलना में अनाकार प्लास्टिक आंतरिक तनाव के संपर्क में आने पर अलग तरह से प्रतिक्रिया कर सकते हैं।

- विनिर्माण मापदंड : इंजेक्शन की गति, दबाव सेटिंग्स और शीतलन दर का चयन आंतरिक तनाव निर्माण की मात्रा को काफी हद तक प्रभावित करता है। इन मापदंडों को अनुकूलित करने से प्रतिकूल प्रभावों को कम करने में मदद मिल सकती है।

शमन रणनीतियाँ

इंजेक्शन मोल्डिंग से बने उत्पादों के यांत्रिक गुणों को संरक्षित रखने के लिए, निर्माता निम्नलिखित उपाय कर सकते हैं:

- मोल्ड डिजाइन को अनुकूलित करें : इसमें एकसमान प्रवाह और शीतलन को बढ़ावा देने के लिए गेट और शीतलन चैनलों का रणनीतिक स्थान निर्धारण शामिल है।

- प्रक्रिया समायोजन : इंजेक्शन की गति और दबाव को ठीक से समायोजित करने से आणविक अभिविन्यास तनाव को कम करने में मदद मिलती है। बहु-चरणीय इंजेक्शन को लागू करने से प्रवाह-प्रेरित तनावों को भी कम किया जा सकता है।

- पोस्ट-प्रोसेसिंग तकनीकें : एनीलिंग जैसी तकनीकें आंतरिक तनाव को कम कर सकती हैं, जिससे समय के साथ यांत्रिक स्थिरता बढ़ती है।

उत्पाद की दीर्घायु और विश्वसनीयता बढ़ाने के साथ-साथ आंतरिक तनावों के कारण होने वाली संभावित विफलताओं को कम करने के लिए इन रणनीतियों को समझना महत्वपूर्ण है।.

आंतरिक दबाव के कारण समय के साथ उत्पाद में विकृति आ जाती है।.सत्य

आंतरिक तनाव कम होने से, विरूपण जैसे आयामी परिवर्तन होते हैं।.

सभी प्रकार के प्लास्टिक आंतरिक तनावों से समान रूप से प्रभावित होते हैं।.असत्य

विभिन्न प्रकार के प्लास्टिक में आंतरिक तनाव के प्रति संवेदनशीलता भिन्न-भिन्न होती है।.

आंतरिक तनाव के परिणामस्वरूप कौन-कौन से बाहरी रूप संबंधी दोष उत्पन्न हो सकते हैं?

इंजेक्शन मोल्डिंग से बने उत्पादों में आंतरिक तनाव के कारण ऐसे भद्दे दोष उत्पन्न हो सकते हैं जो सौंदर्य और कार्यक्षमता दोनों को प्रभावित करते हैं।.

आंतरिक तनाव के कारण इंजेक्शन मोल्डिंग से बने उत्पादों में दरारें, चांदी जैसी धारियाँ और बुलबुले जैसे कई प्रकार के दिखावटी दोष उत्पन्न हो सकते हैं। ये समस्याएं न केवल उत्पाद की दृश्य सुंदरता को खराब करती हैं बल्कि इसकी संरचनात्मक अखंडता को भी प्रभावित कर सकती हैं।.

आंतरिक तनाव को समझना

इंजेक्शन मोल्डिंग प्रक्रिया के दौरान, जब पिघले हुए प्लास्टिक में असमान प्रवाह, शीतलन और संकुचन होता है, तो आंतरिक तनाव उत्पन्न होता है। यह तनाव दोषों के रूप में प्रकट होता है जो उत्पाद की दृश्य गुणवत्ता को प्रभावित करते हैं।.

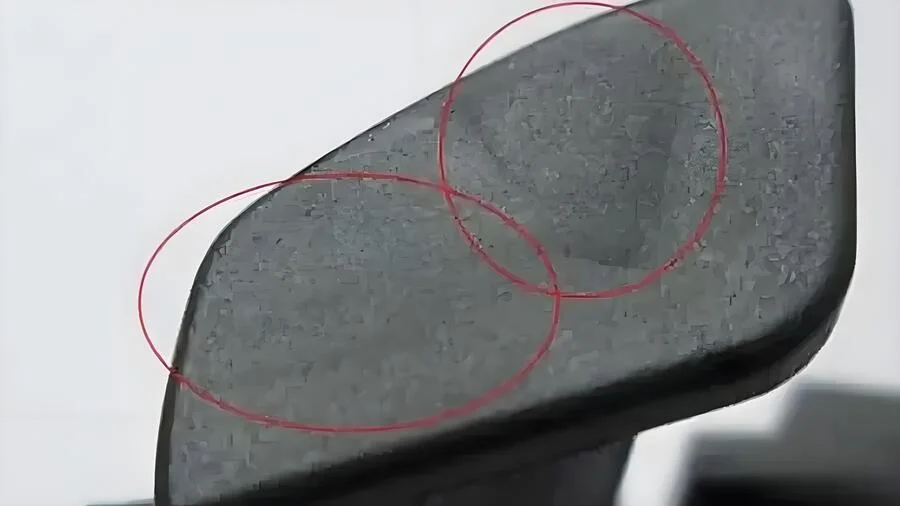

सामान्य दिखावट संबंधी दोष

-

दरारें:

- विशिष्ट क्षेत्रों में अत्यधिक आंतरिक तनाव केंद्रित होने के कारण अक्सर दरारें दिखाई देती हैं। ये दरारें सांचे से निकालने के दौरान या उसके बाद हो सकती हैं।.

- सांचे की अनुचित डिजाइन या तेजी से ठंडा होने जैसी स्थितियां दरारों के बनने की प्रक्रिया को और भी जटिल बना देती हैं।.

-

चांदी की धारियाँ:

- ये सतह पर दिखाई देने वाली लहरदार, चांदी जैसी रेखाएं हैं, जो मोल्डिंग के दौरान सामग्री के भीतर फंसी नमी या हवा के कारण बनती हैं।.

- पारदर्शी उत्पादों में चांदी की धारियाँ विशेष रूप से ध्यान देने योग्य होती हैं, जिससे उनकी स्पष्टता और सौंदर्य अपील प्रभावित होती है।.

-

बुलबुले:

- यह तब होता है जब उत्पाद के अंदर गैस या हवा के बुलबुले बन जाते हैं, आमतौर पर तेजी से ठंडा होने या प्लास्टिक में उच्च नमी की मात्रा के कारण।.

- बुलबुले उत्पाद की दिखावट और संभावित रूप से उसके यांत्रिक गुणों दोनों को प्रभावित करते हैं।.

रूप-रंग संबंधी दोषों में योगदान देने वाले कारक

मोल्ड डिजाइन और प्रक्रिया पैरामीटर

- प्रवाह असंतुलन: प्लास्टिक पिघल प्रवाह का असमान वितरण दरारें और बुलबुले 4 ।

- शीतलन दर: अनियमित शीतलन से ऊष्मीय तनाव उत्पन्न होता है, जिससे विकृति और चांदी जैसी धारियों जैसे दोष उत्पन्न होते हैं।

- आणविक अभिविन्यास: तीव्र इंजेक्शन गति के दौरान उच्च अभिविन्यास स्तर चांदी की धारियों की संभावना को बढ़ा देते हैं।

दिखावट संबंधी दोषों को कम करने के समाधान

- गेट की स्थिति को समायोजित करके और संतुलित प्रवाह सुनिश्चित करके मोल्ड डिजाइन को अनुकूलित करें।.

- आणविक अभिविन्यास को नियंत्रित करने और तनाव को कम करने के लिए बहु-चरणीय इंजेक्शन प्रक्रियाओं का उपयोग करें।.

- उत्पाद में एकसमान शीतलन सुनिश्चित करने के लिए उचित शीतलन चैनल लेआउट लागू करें।.

इन कारकों पर ध्यान देकर, निर्माता इंजेक्शन मोल्डिंग उत्पादों में दिखने संबंधी दोषों को काफी हद तक कम कर सकते हैं, जिससे सौंदर्य गुणवत्ता और प्रदर्शन दोनों में सुधार होता है।.

उत्पादों में दरारें तीव्र शीतलन के परिणामस्वरूप उत्पन्न होती हैं।.सत्य

तेजी से ठंडा होने के कारण तनाव का वितरण असमान हो जाता है, जिससे दरारें पड़ जाती हैं।.

अत्यधिक गर्मी के कारण चांदी जैसी धारियाँ बन जाती हैं।.असत्य

चांदी जैसी धारियाँ फंसी हुई नमी या हवा के कारण बनती हैं, न कि गर्मी के कारण।.

इंजेक्शन मोल्डिंग के दौरान आंतरिक तनाव को कैसे कम किया जा सकता है?

इंजेक्शन मोल्डिंग में आंतरिक तनाव को कम करना उत्पाद की टिकाऊपन और सौंदर्यपूर्ण आकर्षण सुनिश्चित करने के लिए अत्यंत महत्वपूर्ण है। प्रभावी रणनीतियों में मोल्ड डिजाइन को अनुकूलित करना, प्रक्रिया मापदंडों को समायोजित करना और पोस्ट-प्रोसेसिंग तकनीकों को लागू करना शामिल है।.

इंजेक्शन मोल्डिंग में आंतरिक तनाव को कम करने के लिए, मोल्ड डिज़ाइन को अनुकूलित करें, इंजेक्शन गति और दबाव जैसे प्रसंस्करण मापदंडों को समायोजित करें, और एनीलिंग जैसी पोस्ट-प्रोसेसिंग विधियों का उपयोग करें। ये चरण प्रवाह, शीतलन और आणविक अभिविन्यास को संतुलित करने में मदद करते हैं, जिससे संभावित दोष कम होते हैं और उत्पाद की गुणवत्ता बढ़ती है।.

मोल्ड डिज़ाइन को अनुकूलित करें

आंतरिक तनाव को कम करने के प्रमुख तरीकों में से एक है मोल्ड का सावधानीपूर्वक डिज़ाइन। गेट्स को रणनीतिक रूप से स्थापित करके और मल्टीपल गेट सिस्टम का उपयोग करके, निर्माता पिघले हुए प्लास्टिक का अधिक संतुलित प्रवाह प्राप्त कर सकते हैं, जिससे शियर स्ट्रेस का संचय नहीं होता है। एक सुविचारित डिज़ाइन में प्रतिरोध को कम करने के लिए रनर के आकार और आकृति को अनुकूलित करना भी शामिल है, जिससे मोल्ड में समान प्रवाह सुनिश्चित होता है।.

इसके अतिरिक्त, एकसमान शीतलन सुनिश्चित करने के लिए शीतलन चैनलों की व्यवस्था करना महत्वपूर्ण है। उदाहरण के लिए, अलग-अलग मोटाई वाली दीवारों वाले उत्पाद को क्रमिक मोटाई वाली दीवार डिज़ाइन 5 , जो निरंतर शीतलन दर बनाए रखने और ऊष्मीय तनाव को कम करने में मदद करता है।

इंजेक्शन मोल्डिंग प्रक्रिया के मापदंडों को समायोजित करें

इंजेक्शन मोल्डिंग से बने उत्पाद में आंतरिक तनाव के स्तर पर प्रक्रिया मापदंडों का महत्वपूर्ण प्रभाव पड़ता है। इंजेक्शन की गति और होल्डिंग दबाव को कम करने से आणविक अभिविन्यास की मात्रा कम हो सकती है, जिससे आंतरिक तनाव कम होता है। होल्डिंग समय बढ़ाने से संकुचन दर कम हो जाती है, जिससे तनाव और भी कम हो जाता है।.

मोल्ड और मेल्ट दोनों के तापमान को नियंत्रित करना भी बेहद महत्वपूर्ण है। उच्च मेल्ट तापमान से आणविक अभिविन्यास बढ़ सकता है, इसलिए सामग्री के प्रकार के आधार पर उपयुक्त तापमान का चयन करना आवश्यक है। बहु-चरण इंजेक्शन प्रक्रिया को लागू करने से मोल्डिंग चक्र के दौरान गति और दबाव को धीरे-धीरे समायोजित करके तनाव को नियंत्रित करने में और मदद मिल सकती है।.

| पैरामीटर | सुझाया गया समायोजन |

|---|---|

| इंजेक्शन गति | अभिविन्यास संबंधी तनाव को कम करने के लिए नीचे करें |

| दबाव बनाए रखना | सिकुड़न को कम करने के लिए नीचे रखें |

| मोल्ड तापमान | समान शीतलन के लिए अनुकूलित करें |

| पिघलने का तापमान | सामग्री की आवश्यकताओं के आधार पर समायोजन करें |

पोस्ट-प्रोसेसिंग तकनीकें

इंजेक्शन मोल्डिंग से बने उत्पादों में आंतरिक तनाव को काफी हद तक कम करने के लिए एनीलिंग जैसी पोस्ट-प्रोसेसिंग तकनीकें कारगर हैं। एनीलिंग में उत्पाद को एक विशिष्ट तापमान तक गर्म किया जाता है, उसे एक निश्चित अवधि तक बनाए रखा जाता है और फिर धीरे-धीरे ठंडा किया जाता है। यह प्रक्रिया आणविक संरचना को शिथिल करती है, जिससे तनाव प्रभावी रूप से कम हो जाता है।.

जिन उत्पादों में उच्च आयामी सटीकता की आवश्यकता होती है, उनमें आर्द्रता नियंत्रण विधि का प्रयोग किया जा सकता है। उत्पाद को नियंत्रित आर्द्रता वाले वातावरण में रखने से वह नमी अवशोषित करता है, जिससे संकुचन को नियंत्रित करने और तनाव को कम करने में मदद मिलती है।.

ये सभी तकनीकें मिलकर यह सुनिश्चित करती हैं कि अंतिम उत्पाद गुणवत्ता मानकों को पूरा करे और अपने इच्छित उपयोग में विश्वसनीय रूप से कार्य करे। ऐसे उपायों को लागू करने से न केवल टिकाऊपन बढ़ता है बल्कि उत्पाद का जीवनकाल भी बढ़ जाता है।.

मोल्ड डिजाइन को अनुकूलित करने से आंतरिक तनाव कम होता है।.सत्य

रणनीतिक गेट प्लेसमेंट और कूलिंग चैनल डिजाइन प्रवाह और शीतलन को संतुलित करते हैं।.

इंजेक्शन की गति जितनी अधिक होगी, आंतरिक तनाव उतना ही कम होगा।.असत्य

उच्च गति से आणविक अभिविन्यास बढ़ता है, जिससे आंतरिक तनाव बढ़ जाता है।.

निष्कर्ष

मोल्ड डिजाइन और प्रक्रिया में रणनीतिक समायोजन के माध्यम से आंतरिक तनावों को दूर करके, निर्माता उत्पाद की गुणवत्ता में उल्लेखनीय सुधार कर सकते हैं। दोषों को कम करने और प्रदर्शन को बेहतर बनाने के लिए इन रणनीतियों को अपनाएं।.

-

प्रक्रिया अनुकूलन के माध्यम से उत्पाद की गुणवत्ता बढ़ाने की रणनीतियों का अन्वेषण करें: इंजेक्शन मोल्डिंग प्रक्रिया को अनुकूलित करने के लिए सर्वोत्तम अभ्यास · 1. मापदंडों की नियमित निगरानी और समायोजन · 2. उन्नत नियंत्रण प्रणालियों का उपयोग · 3. गहन… ↩

-

जानिए तनाव के कारण होने वाले छोटे-छोटे बदलाव असेंबली की सटीकता को कैसे प्रभावित करते हैं: कोल्ड फॉर्मिंग के दौरान स्ट्रेन में स्थानीय बदलाव उत्पाद में अलग-अलग तनाव की स्थिति और कठोरता पैदा कर सकता है। इससे सटीकता बढ़ या घट सकती है… ↩

-

जानिए आंतरिक तनाव भार के कारण दरारें क्यों पैदा करते हैं: (1) उत्पाद में आंतरिक तनाव की उपस्थिति उत्पाद के यांत्रिक गुणों और प्रदर्शन को गंभीर रूप से प्रभावित करेगी; इसके कारण… ↩

-

मोल्डेड उत्पादों में आम दोषों से बचने की तकनीकें सीखें: जब पारंपरिक वेंटिंग विधियां विफल हो जाती हैं, तो वैक्यूम वेंटिंग इंजेक्शन मोल्ड में गैस उत्सर्जन और वायु अवरोधन से संबंधित समस्याओं को प्रभावी ढंग से हल कर सकती है।. ↩

-

जानिए कैसे क्रमिक दीवार की मोटाई का डिज़ाइन शीतलन एकरूपता को बेहतर बनाता है। पार्ट की गुणवत्ता: दीवार की मोटाई संबंधी समस्याओं के साथ इंजेक्शन मोल्डेड पार्ट्स के डिज़ाइन से सिंकहोल, ताना-बाना और शॉर्ट शॉट्स जैसे दोष उत्पन्न हो सकते हैं। ये समस्याएं.. ↩