क्या आपने कभी इंजेक्शन मोल्डिंग में सब कुछ ठीक-ठाक करने का कठिन सपना देखने की कोशिश की है?

इंजेक्शन मोल्डेड उत्पादों की सटीकता में सुधार के लिए पार्टिंग लाइन को अनुकूलित करने की आवश्यकता है। विचारशील साँचे का डिज़ाइन महत्वपूर्ण है। विनिर्माण नियंत्रण सख्त होना चाहिए। दोषों को कम करने के लिए मोल्डिंग पैरामीटर समायोजन बहुत महत्वपूर्ण हैं। इससे लुक भी बेहतर होता है.

मुझे याद है कि पहली बार मैंने देखा था कि एक अच्छी तरह से रखी गई विभाजन रेखा कितनी महत्वपूर्ण है। एक परियोजना को इसकी आवश्यकता थी क्योंकि एक छोटी सी गड़बड़ी ने भी सब कुछ गड़बड़ कर दिया। मोल्ड डिज़ाइन पर ध्यान केंद्रित करके और सही बिदाई स्थिति का चयन करके, मैंने वास्तव में उत्पाद के दिखने और काम करने के तरीके में सुधार किया।

पेचीदा आकृतियों के लिए स्लाइडर जैसी सहायक साँचे की संरचनाओं को सावधानीपूर्वक चुनने से इन समस्याओं का समाधान हो गया। विनिर्माण के दौरान सटीक उपकरणों ने प्रत्येक विवरण को सही स्थान पर रखा। इंजेक्शन का दबाव और गति बदलने से अक्सर बड़े बदलाव आते हैं। फ़्लैश समस्याएँ? सावधानीपूर्वक की गई सफ़ाई प्रक्रिया ने उन्हें हमेशा ठीक कर दिया।

इन तरीकों की विस्तार से खोज करने से वास्तव में मेरे कौशल में निखार आया। मेरी परियोजनाओं की गुणवत्ता नई ऊंचाइयों पर पहुंच गई। आइए इन तकनीकों का पता लगाएं और इंजेक्शन मोल्डिंग परिशुद्धता के प्रति अपना दृष्टिकोण बदलें।

पार्टिंग लाइन को अनुकूलित करने से उत्पाद दोष कम हो जाते हैं।सत्य

सटीक विभाजन रेखाएँ फ्लैश और बेमेल को कम करती हैं, गुणवत्ता बढ़ाती हैं।

बिदाई रेखा की स्थिति का उत्पाद सौंदर्यशास्त्र पर कोई प्रभाव नहीं पड़ता है।असत्य

गलत स्थिति के कारण टांके दिखाई दे सकते हैं, जिससे उपस्थिति प्रभावित हो सकती है।

- 1. मोल्ड डिज़ाइन अनुकूलन के लिए मुख्य बातें क्या हैं?

- 2. विनिर्माण परिशुद्धता पार्टिंग लाइन गुणवत्ता को कैसे प्रभावित करती है?

- 3. इंजेक्शन मोल्डिंग प्रक्रिया समायोजन परिशुद्धता को कैसे बढ़ाता है?

- 4. पोस्ट-प्रोसेसिंग से पार्टिंग लाइन की उपस्थिति में सुधार कैसे हो सकता है?

- 5. उत्पाद की सफलता के लिए पार्टिंग लाइन प्लेसमेंट महत्वपूर्ण क्यों है?

- 6. निष्कर्ष

मोल्ड डिज़ाइन अनुकूलन के लिए मुख्य बातें क्या हैं?

क्या आपने कभी सोचा है कि वे उत्तम प्लास्टिक के टुकड़ों को तैयार करने के लिए एक साँचा कैसे डिज़ाइन करते हैं?

मोल्ड डिज़ाइन को बेहतर बनाने के लिए, सही विभाजन स्थिति चुनने पर ध्यान दें। उपयुक्त सांचे संरचनाओं का उपयोग करें. विनिर्माण में परिशुद्धता उच्च रखें। इंजेक्शन मोल्डिंग प्रक्रिया को सावधानीपूर्वक समायोजित करें। प्रसंस्करण के बाद की तकनीकों में सुधार करें। ये बहुत महत्वपूर्ण है.

सही बिदाई स्थिति का चयन करना

एक महत्वपूर्ण पहलू सही बिदाई स्थिति का चयन करना है। यह आपके लिविंग रूम में तस्वीर लगाने के लिए सही जगह चुनने जैसा है। रणनीतिक प्लेसमेंट वास्तव में मायने रखता है। उच्च दृश्य आवश्यकताओं वाले उत्पादों के लिए, छिपे हुए क्षेत्रों में बिदाई लाइनें रखना महत्वपूर्ण है, जैसे फैशन में सीम को टक करना। सटीक संयोजन की आवश्यकता वाले भागों को विभाजन रेखाओं की आवश्यकता होती है जो मुख्य सतहों से नहीं टकराती हैं, जैसे पहेली के टुकड़े आसानी से फिट होते हैं।

| बिदाई की स्थिति | विचार |

|---|---|

| सौंदर्य संबंधी उत्पाद | विनीत पंक्तियाँ |

| असेंबली पार्ट्स | प्रमुख क्षेत्रों से बचें |

उपयुक्त मोल्ड संरचनाओं का उपयोग करना

उपयुक्त साँचे की संरचनाओं का उपयोग करने की कला एक पहेली को एक साथ रखने की तरह है जहाँ प्रत्येक टुकड़े को पूरी तरह से फिट होना चाहिए। स्लाइडर और झुके हुए शीर्ष जटिल आकृतियों से निपटते हैं, गुप्त डिब्बों की तरह काम करते हैं जो सब कुछ अच्छी तरह से काम करते रहते हैं। ये संरचनाएं सटीकता रखती हैं और मोल्ड कार्यों के दौरान गलत संरेखण को रोकती हैं।

स्लाइडर्स जैसी उपयुक्त मोल्ड संरचनाओं का उपयोग करके मोल्डों में जटिल आकृतियों को संबोधित किया जा सकता है। उदाहरण के लिए, साइड छेद या अवतल संरचनाओं को संभालते समय, स्लाइडर यह सुनिश्चित कर सकते हैं कि मोल्ड खोलने और बंद करने के संचालन के दौरान इन सुविधाओं को निर्बाध रूप से बनाता है, जिससे गलत संरेखण कम हो जाता है। सटीक स्थिति 1 उपयोग सटीकता बनाए रखने में मदद करता है।

विनिर्माण में परिशुद्धता

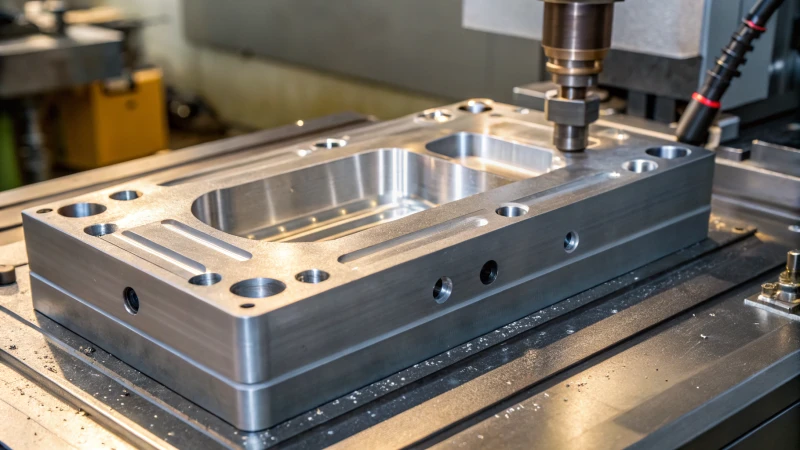

विनिर्माण में परिशुद्धता महत्वपूर्ण है। मुझे पहली बार सीएनसी मशीनों और आश्चर्यजनक सटीकता के साथ भागों को तैयार करने की उनकी अद्भुत क्षमता को देखने की याद आती है। इस परिशुद्धता का मतलब है कि अलग-अलग सतहें कठिन मानकों को पूरा करती हैं, जैसे एक दर्जी हर सिलाई को पूरी तरह से रखता है।

उच्च परिशुद्धता प्रसंस्करण उपकरण यह सुनिश्चित करते हैं कि अलग होने वाली सतहों की समतलता और खुरदरापन कड़े मानकों को पूरा करता है। समतलता त्रुटि ±0.01 मिमी के भीतर होनी चाहिए, जबकि सतह खुरदरापन रा मान लगभग 0.8μm होना चाहिए।

इंजेक्शन मोल्डिंग प्रक्रिया का समायोजन

इंजेक्शन मोल्डिंग सेटिंग्स को समायोजित करने से छोटे बदलाव बड़े बदलाव पैदा कर सकते हैं। यह बिल्कुल सही ध्वनि प्राप्त करने के लिए किसी उपकरण को ठीक करने के समान है। दबाव और गति को प्रबंधित करने से, फ़्लैश गठन जैसी समस्याओं से बचा जा सकता है, प्रत्येक भाग अपने डिज़ाइन के एक आदर्श संस्करण के रूप में सामने आता है।

बिदाई लाइनों पर फ्लैश गठन को कम करने के लिए इंजेक्शन मोल्डिंग के दौरान दबाव और गति जैसे मापदंडों को समायोजित करें। भौतिक गुणों के अनुसार टेलरिंग प्रेस होल्डिंग समय और तापमान भी आयामी स्थिरता बनाए रखने में मदद करता है।

पोस्ट-प्रोसेसिंग जादू

फिर प्रसंस्करण के बाद का जादू है; यह किसी पेंटिंग में अंतिम रूप देने जैसा है। पॉलिशिंग या इलेक्ट्रोप्लेटिंग जैसी तकनीकें न केवल उपस्थिति में सुधार करती हैं बल्कि वास्तव में स्थायित्व भी बढ़ाती हैं, जैसे कलाकृति को घिसाव से बचाने के लिए वार्निश करना।

अंत में, प्रसंस्करण के बाद के चरणों का अनुकूलन उत्पाद की उपस्थिति और स्थायित्व को बढ़ाता है:

| प्रोसेसिंग के बाद | TECHNIQUES |

|---|---|

| फ्लैश हटाना | काटना, पीसना |

| सतह का उपचार | चमकाना, चढ़ाना |

मोल्ड डिज़ाइन में प्रत्येक चरण कला और इंजीनियरिंग को जोड़ता है - आकार और उद्देश्य का एक नाजुक संतुलन।

बिदाई रेखाएँ उत्पाद सौंदर्यशास्त्र को प्रभावित करती हैं।सत्य

सौंदर्य उत्पादों के लिए विभाजन रेखाएं कम ध्यान देने योग्य क्षेत्रों में रखी जानी चाहिए।

परिशुद्धता के लिए सीएनसी मशीनें अनावश्यक हैं।असत्य

सीएनसी मशीनें सुनिश्चित करती हैं कि सपाटता और खुरदरापन कड़े मानकों को पूरा करता है।

विनिर्माण परिशुद्धता पार्टिंग लाइन गुणवत्ता को कैसे प्रभावित करती है?

क्या आपने कभी सोचा है कि किसी उत्पाद पर एक छोटी सी रेखा उसका आकर्षण और उपयोग कैसे बढ़ाती या हटाती है?

पार्टिंग लाइन गुणवत्ता के लिए सटीक विनिर्माण महत्वपूर्ण है। यह सही संरेखण लाता है और खामियां कम करता है। सटीक मोल्ड डिज़ाइन या सीएनसी मशीनिंग जैसी तकनीकें महत्वपूर्ण हैं। सावधानीपूर्वक संयोजन से भी मदद मिलती है। ये विधियाँ दृश्यमान दोषों को कम करती हैं और कार्यात्मक ग़लत संरेखण को ठीक करती हैं।

मोल्ड डिज़ाइन में सुधार

मुझे याद है कि पहली बार मैंने किसी सांचे के डिज़ाइन को बेहतर बनाने का प्रयास किया था। ऐसा लगा जैसे कोई पेचीदा पहेली सुलझ रही हो। बिदाई रेखा के लिए सही स्थान चुनना पहले कठिन लग रहा था। जल्द ही, मुझे एहसास हुआ कि लुक के साथ फंक्शन का मिश्रण करना कितना महत्वपूर्ण है। किसी उत्पाद के निचले भाग जैसे छिपे हुए स्थानों में बिदाई रेखा को छिपाने से वास्तव में उसका अच्छा स्वरूप बनाए रखने में मदद मिलती है। पेचीदा आकृतियों के लिए, चीजों को सटीक रखने के लिए स्लाइडर मेरी पसंदीदा विधि बन गए।

बेहतर पार्टिंग लाइन गुणवत्ता की नींव मोल्ड डिजाइन अनुकूलन 2 । बिदाई की स्थिति का उचित चयन उत्पाद के आकार, कार्य और सौंदर्य संबंधी आवश्यकताओं के अनुरूप होना चाहिए।

विनिर्माण में परिशुद्धता

विनिर्माण में उच्च सटीकता हमेशा मेरी मार्गदर्शक रही है। सीएनसी मशीनिंग केंद्रों जैसे उन्नत उपकरणों का उपयोग करने से बहुत सख्त सपाटता और चिकनी सतह प्राप्त करने में मदद मिलती है। समतलता को ±0.01 मिमी तक नियंत्रित करना एक महत्वपूर्ण व्यक्तिगत लक्ष्य तक पहुँचने जैसा लगा।

| पैरामीटर | मांग |

|---|---|

| समतलता त्रुटि | ±0.01मिमी |

| सतह का खुरदरापन | रा ≈ 0.8μm |

ऐसी सटीकता हर हिस्से को पूरी तरह फिट होने में मदद करती है और समस्याओं की संभावना कम करती है। परिशुद्धता मायने रखती है.

इंजेक्शन मोल्डिंग प्रक्रिया समायोजन

इंजेक्शन मोल्डिंग को समायोजित करना एक संगीत वाद्ययंत्र को ट्यून करने जैसा है। इसमें फ्लैश को रोकने और कैविटी को पूरी तरह से भरने के लिए दबाव और गति को संतुलित करना शामिल है।

- दबाव और गति : फ्लैश को कम करने के लिए कम दबाव, मध्यम गति।

- प्रेस होल्डिंग समय : सिकुड़न को प्रबंधित करने के लिए सामग्री के आधार पर परिवर्तन।

इंजेक्शन मोल्डिंग पैरामीटर 3 समायोजित करने से इन कारकों को प्रभावी ढंग से प्रबंधित करने में मदद मिलती है।

प्रसंस्करण के बाद के चरण

प्रसंस्करण के बाद ऐसा महसूस होता है जैसे अपने उत्पाद को दिखाने से पहले उसमें आखिरी चमक जोड़ दी जाए। फ़्लैश हटाने और सतही उपचार जैसी तकनीकों ने कई परियोजनाओं को खराब दिखने से बचाया है।

| पोस्ट-प्रोसेसिंग विधि | उद्देश्य |

|---|---|

| फ़्लैश सफ़ाई | अतिरिक्त सामग्री हटा दें |

| सतह का उपचार | उपस्थिति और स्थायित्व बढ़ाएँ |

नरम प्लास्टिक को हाथ से काटने या सख्त प्लास्टिक को सैंडब्लास्टिंग से काटने से उपस्थिति और स्थायित्व में काफी सुधार हो सकता है।

अपने रास्ते पर, मैंने सीखा है कि मोल्ड डिज़ाइन, सटीक कार्य और पोस्ट-प्रोसेसिंग को संबोधित करने में मानकों को पूरा करने से कहीं अधिक शामिल है। ऐसे उत्पाद तैयार करना जो वास्तव में गुणवत्ता और देखभाल को दर्शाते हों, वास्तविक लक्ष्य है।

मोल्ड डिज़ाइन अनुकूलन विभाजन रेखाओं को छुपाता है।सत्य

उचित मोल्ड डिज़ाइन कम दृश्यमान क्षेत्रों में विभाजन रेखाओं को स्थापित कर सकता है।

उच्च इंजेक्शन दबाव फ्लैश घटना को कम करता है।असत्य

कम इंजेक्शन दबाव सामग्री के अतिप्रवाह को कम करके फ्लैश को कम करने में मदद करता है।

इंजेक्शन मोल्डिंग प्रक्रिया समायोजन परिशुद्धता को कैसे बढ़ाता है?

क्या आपने कभी अत्यधिक सटीकता के साथ कुछ बनाने का उत्साह महसूस किया है?

उच्च सटीकता के लिए इंजेक्शन मोल्डिंग प्रक्रिया में समायोजन आवश्यक है। दबाव और गति में परिवर्तन दोषों को कम करने में मदद करता है। उत्पादों को सटीक विशिष्टताओं को पूरा करना चाहिए। उन्हें वांछित स्वरूप भी प्राप्त करना होगा।

इंजेक्शन मोल्डिंग को समायोजित करने में महत्वपूर्ण बिंदु

इंजेक्शन मोल्डिंग में परिशुद्धता महत्वपूर्ण है। यह सिर्फ एक तकनीकी शब्द से कहीं अधिक है; यह अच्छे विनिर्माण के लिए आवश्यक है। सबसे पहले, प्रक्रिया को समायोजित करना मुझे चुनौतीपूर्ण लगा। लेकिन सीखने के बाद ऐसा लगा जैसे किसी ऑर्केस्ट्रा को खूबसूरती से संगीत बजाने के लिए ट्यून किया जा रहा हो।

इंजेक्शन मोल्डिंग दबाव 4 और मोल्डिंग में गति को नियंत्रित करना ये समायोजन विभाजन रेखा के साथ फ्लैश को बनने से रोकते हैं, जिसे ठीक न करने पर परेशानी होती है।

| पैरामीटर | परिशुद्धता पर प्रभाव |

|---|---|

| दबाव | प्रवाह को नियंत्रित करता है और फ़्लैश को कम करता है |

| रफ़्तार | पतली दीवार वाले हिस्सों को समय पर भरना सुनिश्चित करता है |

| तापमान | सिकुड़न और शीतलन दर को प्रभावित करता है |

तापमान और दबाव को नियंत्रित करना

केक पकाने की तरह तापमान भी बहुत महत्वपूर्ण है। बहुत गर्म या बहुत ठंडा और परिणाम खराब आते हैं। उचित नियंत्रण से प्लास्टिक को अच्छी तरह से सख्त होने में मदद मिलती है, जिससे आकार संबंधी त्रुटियां कम हो जाती हैं। खाने से पहले कुकीज़ को ठंडा करने जैसा समय रखना है। यह बहुत अधिक सिकुड़न या तनाव को रोकता है।

- प्रेस होल्डिंग समय : लंबे समय तक क्रिस्टलीय प्लास्टिक को स्थिर बनाता है, जिससे वास्तव में उत्पाद की स्थिरता में सुधार होता है।

- शीतलन दर : प्रबंधित शीतलन सटीक आकार बनाए रखते हुए विकृत होना बंद कर देता है।

मोल्ड डिजाइन का अनुकूलन

मोल्ड डिज़ाइन रचनात्मकता और विज्ञान को जोड़ता है। कोई उत्पाद कैसा दिखता है, इसके लिए सही बिदाई स्थान चुनना बहुत महत्वपूर्ण है। मैंने सूक्ष्म परिवर्तनों को डिज़ाइन को आकर्षक और पेशेवर उत्पादों में बदलते देखा है। साइड होल या झुके हुए शीर्ष के लिए स्लाइडर भोजन में गुप्त मसालों की तरह हैं। वे सटीकता खोए बिना बड़ा बदलाव लाते हैं।

| डिज़ाइन पहलू | उदाहरण समायोजन |

|---|---|

| बिदाई की स्थिति | सौंदर्य संबंधी उत्पादों के लिए अदृश्य स्थान |

| साँचे की संरचनाएँ | साइड होल के लिए स्लाइडर, झुके हुए शीर्ष |

फ्लैश क्लीनिंग या सतह उपचार जैसी तकनीकों पर ध्यान देने से मोल्डिंग के बाद उत्पाद की गुणवत्ता उन्नत हो जाती है। मैंने देखा है कि मोल्डिंग में सटीकता से परिणाम कितने बेहतर होते हैं। उत्पाद फ़ंक्शन और लुक दोनों मानकों को पूरा करते हैं।

संक्षेप में, मोल्डिंग में इन विवरणों पर ध्यान केंद्रित करने से उच्च गुणवत्ता और कम बर्बादी होती है, जिससे निर्माताओं और खरीदारों दोनों को अच्छी सेवा मिलती है। चाहे अनुभवी हो या नया, इन समायोजनों को जानना विनिर्माण क्षेत्र में गेम-चेंजर है।

उच्च इंजेक्शन दबाव फ़्लैश गठन को कम करता है।सत्य

बढ़ा हुआ दबाव प्लास्टिक के प्रवाह को नियंत्रित करता है, जिससे विभाजन रेखाओं पर फ्लैश कम हो जाता है।

शीतलन दर का इंजेक्शन मोल्डिंग परिशुद्धता पर कोई प्रभाव नहीं पड़ता है।असत्य

प्रबंधित शीतलन, ढले हुए भागों में सटीक आयाम बनाए रखते हुए, विकृति को रोकता है।

पोस्ट-प्रोसेसिंग से पार्टिंग लाइन की उपस्थिति में सुधार कैसे हो सकता है?

क्या आपने कभी किसी ढली हुई वस्तु पर सीवन देखा है और सोचा है, "यह बेहतर हो सकता है"? मेरे पास निश्चित रूप से है।

पोस्ट-प्रोसेसिंग से विभाजन रेखाओं को बेहतर दिखने में मदद मिलती है। अतिरिक्त सामग्री या फ्लैश को हटाने, सतहों को चमकाने और सावधानीपूर्वक सफाई करने जैसी तकनीकें उपस्थिति को ठीक करती हैं। इन कदमों से एक चिकनी और अच्छी दिखने वाली फिनिश मिलती है। उत्पाद की गुणवत्ता बेहतर हो जाती है. गुणवत्ता बढ़ती है.

बिदाई रेखाओं को समझना

बिदाई रेखाएँ एक आदर्श शर्ट पर झुर्रियों की तरह होती हैं। वे ढले हुए हिस्सों पर दिखाई देते हैं जहां सांचे के टुकड़े मिलते हैं। सबसे पहले, उन्हें देखना शक्ल-सूरत में एक कदम पीछे हटने जैसा लगा। लेकिन समय के साथ, मुझे एहसास हुआ कि वे हमेशा किसी उत्पाद की सुंदरता को बर्बाद नहीं करते हैं।

पोस्ट-प्रोसेसिंग की तकनीकें

-

फ़्लैश सफ़ाई

फ्लैश अवांछित पेंट दाग की तरह है। इसे हटाना महत्वपूर्ण है:

- मैनुअल ट्रिमिंग : उत्पाद को नुकसान पहुंचाए बिना नरम प्लास्टिक के साथ सटीकता के लिए अच्छा काम करता है।

- यांत्रिक प्रक्रियाएं : कठिन सामग्रियों के लिए, पीसने या सैंडब्लास्टिंग जैसी तकनीकें उत्पाद के आकार को बनाए रखते हुए कुशलतापूर्वक फ्लैश को हटा देती हैं - कई तनावपूर्ण क्षणों के बाद सीखा गया एक सबक।

-

भूतल उपचार

भूतल उपचार वास्तव में चीजें बदल सकते हैं:

- चमकाना : जादू जैसा लगता है, उन कष्टप्रद रेखाओं को चिकना करना और उनके दृश्य प्रभाव को कम करना।

- इलेक्ट्रोप्लेटिंग : न केवल लुक में सुधार होता है बल्कि जंग से सुरक्षा भी मिलती है - यह एक अच्छा बोनस है।

मोल्ड डिज़ाइन अनुकूलन और प्रभाव

अच्छे साँचे के डिज़ाइन ने सब कुछ बदल दिया। चतुराईपूर्ण विभाजन वाले स्थानों को चुनकर और बेहतर मोल्ड सेटअप का उपयोग करके, मैंने शुरू से ही उन कष्टप्रद रेखाओं को कम कर दिया है। पेचीदा आकृतियों के लिए स्लाइडर्स का उपयोग करने से बाद में अतिरिक्त काम में कटौती होती है - कुशल होने का एक सबक जिसे मैं वास्तव में महत्व देता हूं।

इंजेक्शन मोल्डिंग समायोजन

इंजेक्शन मोल्डिंग प्रक्रिया को समायोजित करना सही नुस्खा खोजने जैसा है:

- दबाव और गति नियंत्रण : दबाव और गति को नियंत्रित करने से बहुत अधिक फ़्लैश होना बंद हो जाता है। कम दबाव और सही गति उन विभाजन रेखाओं को साफ़ रखती है।

- तापमान और धारण समय : सही सेटिंग्स आयामी स्थिरता सुनिश्चित करती हैं, सिकुड़न की समस्या को कम करती हैं।

तकनीकों की उदाहरण तालिका

| तकनीक | तरीका | फ़ायदे |

|---|---|---|

| फ़्लैश सफ़ाई | मैनुअल ट्रिमिंग, सैंडब्लास्टिंग | क्षति के बिना परिशुद्धता से हटाना |

| सतह का उपचार | पॉलिश करना, इलेक्ट्रोप्लेटिंग करना | सौन्दर्यात्मक सुधार और अतिरिक्त स्थायित्व |

| साँचे का डिज़ाइन | रणनीतिक बिदाई स्थिति, उन्नत साँचे | पोस्ट-प्रोसेसिंग की कम आवश्यकता |

निष्कर्ष

इन पोस्ट-प्रोसेसिंग 5 तरीकों का उपयोग करने से मेरे ढले हुए उत्पादों को संभालने का तरीका बदल गया। सावधानीपूर्वक योजना बनाने और चीजों को सही तरीके से करने से, मैंने देखा है कि हम बिदाई रेखाओं को कितना कम कर सकते हैं। इससे ऐसे उत्पाद तैयार होते हैं जो कहीं बेहतर दिखते हैं।

हार्ड प्लास्टिक के लिए मैन्युअल ट्रिमिंग सर्वोत्तम है।असत्य

मैनुअल ट्रिमिंग नरम प्लास्टिक के लिए उपयुक्त है, कठोर प्लास्टिक के लिए नहीं।

पॉलिश करने से विभाजन रेखाओं का दृश्य प्रभाव कम हो जाता है।सत्य

पॉलिश करने से सतह चिकनी हो जाती है, जिससे बिदाई रेखा की दृश्यता कम हो जाती है।

उत्पाद की सफलता के लिए पार्टिंग लाइन प्लेसमेंट महत्वपूर्ण क्यों है?

क्या आपने कभी किसी खिलौने को इकट्ठा करने की कोशिश की है और महसूस किया है कि टुकड़े फिट नहीं हो रहे हैं? उत्पाद डिज़ाइन में पार्टिंग लाइन का सही स्थान बहुत महत्वपूर्ण है।

पार्टिंग लाइन प्लेसमेंट महत्वपूर्ण है क्योंकि यह ढली हुई वस्तुओं के लुक, असेंबली सटीकता और स्थायित्व को प्रभावित करता है। सावधानीपूर्वक प्लेसमेंट से उपस्थिति में सुधार होता है और दोष कम होते हैं। इस कदम से संभवतः सफल उत्पाद प्राप्त होंगे।

पार्टिंग लाइन प्लेसमेंट को समझना

मुझे अपना पहला डिज़ाइन कार्य याद है। एक आकर्षक तकनीकी गैजेट पर बिदाई पंक्ति 6 को छिपाना पड़ा पहले तो यह कठिन लग रहा था, एक पहेली टुकड़े की तरह जो फिट नहीं बैठता। लेकिन इन रेखाओं को गुप्त स्थानों पर रखने से सब कुछ बदल गया। नीचे या अंदर का क्षेत्र सबसे अच्छा काम करता है, जिससे सौंदर्य अपील सुनिश्चित होती है और गैजेट वास्तव में अच्छा दिखता है।

मोल्ड डिज़ाइन अनुकूलन

मोल्ड डिज़ाइन के अपने शुरुआती दिनों में, मैंने सबसे अच्छा बिदाई स्थान चुनने के बारे में बहुत कुछ सीखा। यह महत्वपूर्ण था, जैसे किसी पारिवारिक फोटो के लिए सही कोण ढूंढना - पूरी तरह से पंक्तिबद्ध होने के लिए आवश्यक सभी चीजें। उद्देश्य यह सुनिश्चित करना था कि विभाजन रेखा 7 कार्य या उपस्थिति में हस्तक्षेप न करे।

| डिज़ाइन पहलू | सोच-विचार |

|---|---|

| सौंदर्य संबंधी | अगोचर स्थानों पर रखें |

| कार्यात्मक | असेंबली संदर्भ सतहों से बचें |

स्लाइडर्स जैसी उन्नत मोल्ड संरचनाओं का उपयोग करने से सटीकता से समझौता किए बिना जटिल आकृतियों की अनुमति देकर बहुत मदद मिली।

विनिर्माण में परिशुद्धता

विभाजन रेखा पर दोषों को कम करने में परिशुद्धता महत्वपूर्ण थी। मेरे गुरु ने मुझे सिखाया कि विवरण महत्वपूर्ण है—यह अच्छे डिजाइनरों को महान डिजाइनरों से अलग करता है। सीएनसी मशीनें उच्च सटीकता और सतह की गुणवत्ता के लिए आवश्यक थीं, ±0.01 मिमी के भीतर समतलता बनाए रखना एक लेजर के साथ मूर्तिकला जैसा महसूस हुआ।

असेंबली सटीकता मेरे लिए सामान्य हो गई, जैसे किसी संगीत वाद्ययंत्र को पूरी तरह से ट्यून करना, समानता सुनिश्चित करने के लिए डायल संकेतक जैसे सटीक माप उपकरणों का उपयोग करना।

इंजेक्शन मोल्डिंग प्रक्रिया समायोजन

इंजेक्शन मोल्डिंग प्रक्रिया को समायोजित करना एक कौशल था जो मैंने समय के साथ सीखा, एक आदर्श स्टेक पकाने की तरह - इंजेक्शन दबाव और गति को संतुलित करना बिदाई लाइन पर अतिप्रवाह को रोकने की कुंजी थी।

| प्रक्रिया पैरामीटर | विभाजन रेखा पर प्रभाव |

|---|---|

| दबाव | कम दबाव फ़्लैश को कम करता है |

| रफ़्तार | उच्च गति शीघ्र भरने को सुनिश्चित करती है |

उचित प्रेस होल्डिंग समय और तापमान सेटिंग्स ने आयामी स्थिरता सुनिश्चित की, विशेष रूप से पतले उत्पादों के लिए महत्वपूर्ण जहां क्रिस्टलीय प्लास्टिक को लंबे समय की आवश्यकता हो सकती है।

प्रसंस्करण के बाद की तकनीकें

एक बार मैंने देखा कि एक सहकर्मी ने एक जौहरी की तरह बड़ी सटीकता के साथ एक उत्पाद से फ्लैश ट्रिम किया और पोस्ट-प्रोसेसिंग मेरे लिए एक कला बन गई। सैंडब्लास्टिंग और इलेक्ट्रोप्लेटिंग जैसी तकनीकों ने विभाजन रेखाओं को छिपाकर और स्थायित्व को बढ़ाकर उपस्थिति और ताकत में सुधार किया।

8 के बारे में और जानें जो उत्पादों के अंतिम स्वरूप और कार्य पर विभाजन रेखा के प्रभावों से निपटती हैं।

विभाजन रेखाएँ दृश्यमान क्षेत्रों में लगाई जानी चाहिए।असत्य

सौंदर्यशास्त्र के लिए विभाजन रेखाओं को कम दिखाई देने वाले क्षेत्रों में रखा जाना चाहिए।

सीएनसी मशीनिंग मोल्ड बनाने में उच्च सटीकता सुनिश्चित करती है।सत्य

सीएनसी मशीनिंग सांचों में उच्च सटीकता और सतह की गुणवत्ता बनाए रखती है।

निष्कर्ष

इंजेक्शन मोल्डिंग में पार्टिंग लाइनों का अनुकूलन उत्पाद की सटीकता, सौंदर्यशास्त्र को बढ़ाता है, और सावधानीपूर्वक डिजाइन, विनिर्माण नियंत्रण, प्रक्रिया समायोजन और प्रभावी पोस्ट-प्रोसेसिंग तकनीकों के माध्यम से दोषों को कम करता है।

-

शंक्वाकार पिन जैसे उपकरणों के बारे में जानें जो मोल्ड संरचना संरेखण में सटीकता बढ़ाते हैं। ↩

-

उत्पाद सौंदर्यशास्त्र और कार्यक्षमता में सुधार के लिए मोल्ड डिज़ाइन को अनुकूलित करने के लिए उन्नत रणनीतियाँ सीखें। ↩

-

समझें कि ढले हुए हिस्सों में दोषों को कम करने के लिए इंजेक्शन के दबाव को कैसे समायोजित किया जाए। ↩

-

दबाव के प्रभाव को समझने से फ्लैश जैसे दोषों को रोकने, उत्पाद की गुणवत्ता में सुधार करने में मदद मिलती है। ↩

-

प्रसंस्करण के बाद के विभिन्न तरीकों की खोज करें जो ढले हुए उत्पादों के सौंदर्यशास्त्र और कार्यक्षमता में सुधार करते हैं। ↩

-

जानें कि कैसे रणनीतिक पार्टिंग लाइन प्लेसमेंट सौंदर्यशास्त्र और कार्यक्षमता को संतुलित करके उत्पाद डिजाइन को बढ़ाता है। ↩

-

रणनीतिक पार्टिंग लाइन पोजिशनिंग के माध्यम से मोल्ड डिजाइन को अनुकूलित करने और बेहतर उत्पाद गुणवत्ता प्राप्त करने के लिए रणनीतियों की खोज करें। ↩

-

प्रभावी पोस्ट-प्रोसेसिंग तरीकों को समझें जो पार्टिंग लाइन चुनौतियों का समाधान करके उत्पाद की गुणवत्ता को बढ़ाते हैं। ↩