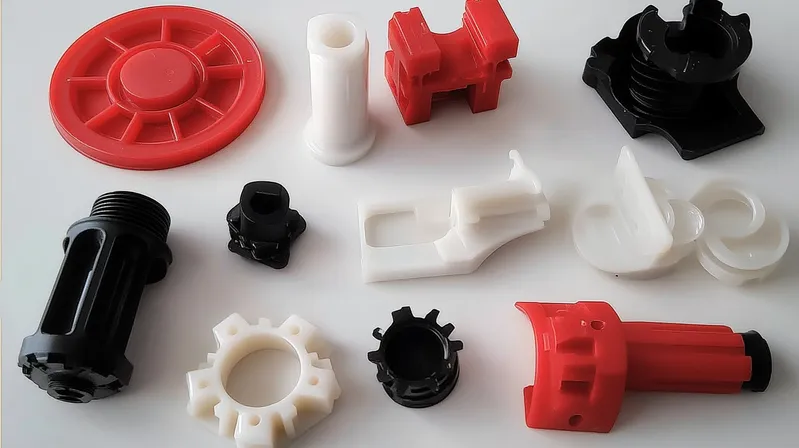

इंजेक्शन मोल्डिंग में सतह परिष्करण तकनीकें बेहद महत्वपूर्ण हैं, जो कच्चे ढाले गए पुर्जों को पॉलिश किए हुए, कार्यात्मक और देखने में आकर्षक उत्पादों में बदल देती हैं। चाहे उपभोक्ता इलेक्ट्रॉनिक्स के लिए चमकदार सतह प्राप्त करना हो या ऑटोमोटिव ग्रिप्स के लिए टेक्सचर्ड सतह, ये तकनीकें सौंदर्य और प्रदर्शन दोनों को बढ़ाती हैं। यह गाइड सतह परिष्करण की सबसे आम विधियों, उनके अनुप्रयोगों और आपके प्रोजेक्ट के लिए सर्वोत्तम विधि का चयन करने के तरीके के बारे में विस्तार से बताती है।.

सतह परिष्करण , पॉलिशिंग, टेक्सचरिंग, ब्लास्टिंग और कोटिंग जैसी तकनीकों के साथ, विशिष्ट उद्योग आवश्यकताओं के अनुरूप, दिखावट, कार्यक्षमता और स्थायित्व में सुधार करके इंजेक्शन मोल्डेड भागों को ।

आकर्षक और चमकदार फिनिश से लेकर उपयोगिता बढ़ाने वाली मजबूत बनावट तक, इंजेक्शन मोल्डिंग में सतह परिष्करण एक महत्वपूर्ण चरण है। इन तकनीकों और उनके व्यावहारिक अनुप्रयोगों को समझने से निर्माताओं और डिजाइनरों को उत्पाद की गुणवत्ता को बेहतर बनाने और विभिन्न उद्योगों की मांगों को पूरा करने में मदद मिलती है।.

सतह की फिनिशिंग का संबंध केवल सौंदर्यशास्त्र से है।.असत्य

हालांकि सौंदर्यबोध एक महत्वपूर्ण कारक है, सतह की फिनिशिंग से पकड़, टिकाऊपन और घिसावट या रसायनों के प्रति प्रतिरोध जैसी कार्यक्षमता में भी सुधार होता है।.

पॉलिश करना सतह को परिष्कृत करने की सबसे महंगी तकनीक है।.सत्य

पॉलिशिंग में सटीकता, समय और विशेष उपकरणों की आवश्यकता होती है, जिससे यह टेक्सचरिंग या ब्लास्टिंग जैसे विकल्पों की तुलना में अधिक महंगा हो जाता है।.

- 1. इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जों के लिए सबसे आम सतह परिष्करण तकनीकें कौन सी हैं?

- 2. सतह परिष्करण तकनीकें विभिन्न उद्योगों में किस प्रकार भिन्न होती हैं?

- 3. सतह को परिष्कृत करने की प्रत्येक तकनीक के क्या फायदे और नुकसान हैं?

- 4. सामग्री का चयन सतह की परिष्करण को कैसे प्रभावित करता है?

- 5. पॉलिशिंग और टेक्सचरिंग प्रक्रियाओं में प्रमुख चरण क्या हैं?

- 6. सतह को निखारने की सही तकनीक का चुनाव कैसे करें?

- 7. सरफेस फिनिशिंग में संबंधित प्रौद्योगिकियां कौन-कौन सी हैं?

- 8. निष्कर्ष

इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जों के लिए सबसे आम सतह परिष्करण तकनीकें कौन सी हैं?

सतह परिष्करण तकनीकें इंजेक्शन मोल्डिंग द्वारा तैयार किए गए पुर्जों के अंतिम रूप और अनुभव को निर्धारित करती हैं, जिनमें से प्रत्येक विशिष्ट आवश्यकताओं के अनुरूप अलग-अलग लाभ प्रदान करती है।.

सबसे आम तकनीकों में पॉलिशिंग, टेक्सचरिंग, ब्लास्टिंग, पेंटिंग और कोटिंग 2 , जो स्थिरता और गुणवत्ता के लिए SPI, VDI और मोल्ड-टेक जैसे मानकों द्वारा निर्देशित होती हैं।

| तकनीक | विवरण | सामान्य मानक |

|---|---|---|

| चमकाने | एक चिकनी, चमकदार सतह बनाता है | एसपीआई ए ग्रेड |

| संरचना | पकड़ को बेहतर बनाने के लिए इसमें पैटर्न या खुरदरापन जोड़ा जाता है। | वीडीआई, मोल्ड-टेक |

| नष्ट | मैट फिनिश के लिए अपघर्षक पदार्थों का उपयोग करता है | एसपीआई डी ग्रेड |

| पेंटिंग/कोटिंग | रंग या सुरक्षात्मक परतें लगाता है | उपयोग के अनुसार भिन्न होता है |

चमकाने

पॉलिशिंग में अपघर्षक और बफिंग यौगिकों का उपयोग करके एक चिकनी, परावर्तक सतह बनाई जाती है। यह उन पुर्जों के लिए एकदम सही है जिन्हें प्रीमियम, चमकदार लुक की आवश्यकता होती है, जैसे ऑप्टिकल लेंस या उपभोक्ता इलेक्ट्रॉनिक्स। SPI मोल्ड फिनिश गाइड A-1 (दर्पण जैसी) से A-3 (अर्ध-चमकदार) तक के ग्रेड को परिभाषित करता है।

संरचना

टेक्सचरिंग में मोल्ड पर पैटर्न या खुरदरापन लगाना शामिल है, जो मोल्डिंग के दौरान पार्ट पर स्थानांतरित हो जाता है। इलेक्ट्रिकल डिस्चार्ज मशीनिंग (ईडीएम) या केमिकल एचिंग जैसी विधियाँ महीन से लेकर मोटे तक की फिनिशिंग प्रदान करती हैं। वीडीआई और मोल्ड-टेक ग्रिप या दोष छिपाने के लिए टेक्सचर विकल्प प्रदान करते हैं।

नष्ट

ब्लास्टिंग तकनीक में दबाव वाली हवा का उपयोग करके अपघर्षक पदार्थों (जैसे कांच के मोती) को सांचे या पुर्जे पर फेंका जाता है, जिससे मैट या सैटिन फिनिश प्राप्त होती है। यह एक तेज़ और बहुमुखी विधि है जिसका उपयोग अक्सर औद्योगिक घटकों के लिए किया जाता है जिन्हें गैर-परावर्तक सतह की आवश्यकता होती है।.

पेंटिंग और कोटिंग

रंगाई, सुरक्षा या कार्यक्षमता (जैसे रासायनिक प्रतिरोध) प्रदान करने के लिए मोल्डिंग के बाद पेंटिंग और कोटिंग में तरल या पाउडर की परतें लगाई जाती हैं। ऑटोमोबाइल और उपभोक्ता वस्तुओं में व्यापक रूप से उपयोग की जाने वाली ये तकनीकें सौंदर्य और स्थायित्व दोनों को बढ़ाती हैं।.

टेक्सचरिंग का उपयोग केवल सौंदर्य संबंधी उद्देश्यों के लिए किया जाता है।.असत्य

सौंदर्यशास्त्र के अलावा, टेक्सचरिंग से पकड़ बेहतर होती है, चमक कम होती है और सतह की खामियों जैसे कि प्रवाह रेखाओं को छुपाया जा सकता है।.

ब्लास्टिंग से पॉलिशिंग के समान ही चमक प्राप्त की जा सकती है।.असत्य

ब्लास्टिंग से मैट या सैटिन फिनिश मिलती है, जबकि हाई-ग्लॉस सतहों के लिए पॉलिशिंग की आवश्यकता होती है।.

सतह परिष्करण तकनीकें विभिन्न उद्योगों में किस प्रकार भिन्न होती हैं?

उद्योग अपनी विशिष्ट कार्यात्मक और सौंदर्य संबंधी आवश्यकताओं के आधार पर विशिष्ट फिनिश को प्राथमिकता देते हैं।.

उपभोक्ता उत्पाद चमकदार फिनिश को पसंद , जबकि ऑटोमोटिव और चिकित्सा क्षेत्र व्यावहारिकता और सुरक्षा के लिए अक्सर बनावट वाली या लेपित सतहों का विकल्प चुनते हैं।

उपभोक्ता उत्पाद

चमकदार फिनिश (जैसे, SPI A ग्रेड) इलेक्ट्रॉनिक्स और खिलौनों में अपने आकर्षक और उच्च-स्तरीय लुक के कारण प्रमुखता से इस्तेमाल की जाती हैं। मैट फिनिश (जैसे, SPI C) लैपटॉप केसिंग जैसी वस्तुओं के लिए एक आधुनिक और सूक्ष्म सौंदर्य प्रदान करती हैं।.

चिकित्सा उपकरण

चिकनी सतहें (जैसे, SPI AB) आसान सफाई और जैव-अनुकूलता सुनिश्चित करती हैं, जबकि बनावट वाली सतहें हाथ से पकड़े जाने वाले उपकरणों पर पकड़ को बेहतर बनाती हैं।.

ऑटोमोटिव

टेक्सचर्ड फिनिश 4 (जैसे, वीडीआई ग्रेड) आंतरिक घटकों में पकड़ और सुरक्षा को बढ़ाते हैं, जबकि ग्लॉसी फिनिश दृश्य प्रभाव के लिए बाहरी ट्रिम पर चमक प्रदान करते हैं।

औद्योगिक अनुप्रयोग

बनावट वाली या लेपित सतहें मशीनरी को स्थायित्व और गैर-फिसलन वाले गुण प्रदान करती हैं, साथ ही कोटिंग रसायनों या घिसाव के प्रति प्रतिरोधक क्षमता भी प्रदान करती हैं।.

सभी उद्योगों में चमकदार सतहों को प्राथमिकता दी जाती है।.असत्य

उपभोक्ता उत्पादों के लिए ग्लॉसी फिनिश उपयुक्त होती है, लेकिन ऑटोमोटिव और औद्योगिक अनुप्रयोगों में कार्यक्षमता के लिए अक्सर टेक्सचर्ड या मैट फिनिश की आवश्यकता होती है।.

सतह परिष्करण के मानक सभी उद्योगों में एक समान हैं।.सत्य

एसपीआई, वीडीआई और मोल्ड-टेक जैसे मानक विभिन्न क्षेत्रों में एकसमान गुणवत्ता और अनुप्रयोग सुनिश्चित करते हैं।.

सतह को परिष्कृत करने की प्रत्येक तकनीक के क्या फायदे और नुकसान हैं?

किसी तकनीक का चयन करते समय, उसके लाभों और सीमाओं के बीच संतुलन बनाना आवश्यक होता है, और यह संतुलन पुर्जे के उद्देश्य, बजट और उत्पादन पैमाने के अनुरूप होना चाहिए।.

पॉलिशिंग देखने में तो बेहतरीन होती है लेकिन महंगी होती है; टेक्सचरिंग सस्ती होती है लेकिन कम परिष्कृत होती है; ब्लास्टिंग जल्दी होती है लेकिन सटीक नहीं होती; पेंटिंग/कोटिंग बहुमुखी प्रतिभा जोड़ती है लेकिन जटिलता भी लाती है।.

| तकनीक | पेशेवरों | दोष |

|---|---|---|

| चमकाने5 | बेहद आकर्षक, चिकनी सतह | महंगा, समय लेने वाला, खरोंच लगने का खतरा |

| संरचना | किफायती, खामियों को छुपाता है, पकड़ को बेहतर बनाता है | कम परिष्कृत रूप, सीमित बनावट विकल्प |

| नष्ट | तेज़, विभिन्न प्रकार की बनावटों के लिए बहुमुखी | कम सटीक, विस्तृत डिज़ाइनों के लिए अनुपयुक्त |

| पेंटिंग/कोटिंग | रंग और सुरक्षा प्रदान करता है, कार्यक्षमता बढ़ाता है। | अतिरिक्त प्रक्रिया चरण, दोषों का जोखिम |

चमकाने

-

फायदे : यह स्पष्टता और प्रीमियम सौंदर्य प्रदान करता है।

-

कमियां : उच्च लागत और खरोंच लगने की आशंका के कारण इसका उपयोग अधिक घिसाव वाले अनुप्रयोगों में सीमित है।

संरचना

-

फायदे : किफायती, उपयोगी और खामियों को छुपाने के लिए बेहतरीन।

-

कमियां : परिष्कृत रूप की आवश्यकता वाले डिज़ाइनों के लिए उपयुक्त नहीं हो सकता; बनावट की विविधता सीमित है।

नष्ट

-

फायदे : मैट या सैटिन फिनिश के लिए तेज़ और अनुकूलनीय।

-

कमियां : जटिल डिजाइनों के लिए सटीकता का अभाव है।

पेंटिंग और कोटिंग

-

फायदे : कार्यात्मक विकल्पों के साथ दिखावट और टिकाऊपन को बढ़ाता है।

-

नकारात्मक पक्ष : इससे उत्पादन के चरण बढ़ जाते हैं और रिसाव या परत उतरने जैसी खामियों का खतरा बढ़ जाता है।

टेक्सचरिंग सबसे किफायती तकनीक है।.सत्य

पॉलिशिंग या कोटिंग की तुलना में टेक्सचरिंग सस्ता है, क्योंकि इसमें सरल प्रक्रियाएं और दोषों को छुपाने की क्षमता का लाभ उठाया जाता है।.

अधिकांश भागों के लिए पेंटिंग और कोटिंग अनावश्यक है।.असत्य

ये उन हिस्सों के लिए आवश्यक हैं जिन्हें रंग, रासायनिक प्रतिरोध या बेहतर टिकाऊपन की आवश्यकता होती है।.

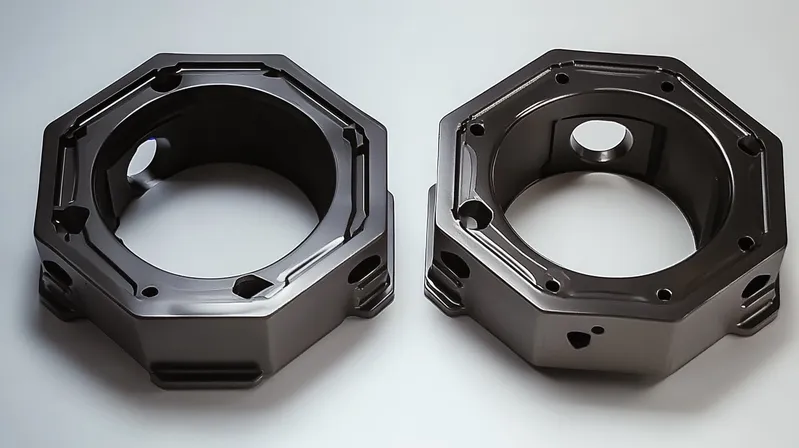

सामग्री का चयन सतह की परिष्करण को कैसे प्रभावित करता है?

सामग्री के गुण ही फिनिश की गुणवत्ता निर्धारित करते हैं, क्योंकि प्लास्टिक प्रत्येक तकनीक पर अलग-अलग प्रतिक्रिया देते हैं।.

एक्रिलिक चमकदार फिनिश के लिए उत्कृष्ट है, जबकि पॉलीप्रोपाइलीन और एबीएस अपनी मोल्ड करने की क्षमता और टिकाऊपन के कारण टेक्सचर्ड या मैट फिनिश के लिए उपयुक्त हैं।.

| सामग्री | चमकदार फिनिश (एसपीआई ए) | मैट फ़िनिश (एसपीआई सी) | बनावटयुक्त फिनिश (VDI) |

|---|---|---|---|

| एक्रिलिक6 | अत्यधिक सिफारिशित | अच्छा | गोरा |

| पॉलीकार्बोनेट | गोरा | गरीब | गरीब |

| पेट7 | गोरा | अत्यधिक सिफारिशित | अत्यधिक सिफारिशित |

| polypropylene8 | गरीब | अत्यधिक सिफारिशित | अत्यधिक सिफारिशित |

चमकदार फिनिश

-

एक्रिलिक : स्पष्टता और पॉलिश करने की क्षमता के लिए आदर्श, ऑप्टिकल भागों में उपयोग किया जाता है।

-

पॉलीकार्बोनेट : ठीक है, लेकिन इसमें खामियां होने की संभावना रहती है।

-

एबीएस : सेमी-ग्लॉस फिनिश के लिए उपयुक्त।

मैट फ़िनिश

- एबीएस : उत्कृष्ट परिणामों के लिए कठोरता और ढलाई क्षमता का संतुलित मिश्रण।

-

पॉलीप्रोपाइलीन : प्राकृतिक रूप से मैट फिनिश और किफायती।

-

एक्रिलिक : मध्यम खुरदरेपन के लिए अच्छा है।

बनावट वाली फिनिश

-

पॉलीप्रोपाइलीन : बनावट को अच्छी तरह से बनाए रखता है, औद्योगिक उपयोग के लिए आदर्श।

-

एबीएस : उपभोक्ता वस्तुओं में महीन बनावट के लिए बेहतरीन।

-

एक्रिलिक : ठीक है, लेकिन समय के साथ कम टिकाऊ होता है।

सभी प्लास्टिक की फिनिशिंग क्वालिटी एक जैसी होती है।.असत्य

कठोरता और पारदर्शिता जैसे गुण भिन्न-भिन्न होते हैं, जो अंतिम परिणाम को प्रभावित करते हैं।.

सामग्री का चयन फिनिश की टिकाऊपन को प्रभावित करता है।.सत्य

पॉलीप्रोपाइलीन जैसे टिकाऊ प्लास्टिक नरम प्लास्टिक की तुलना में अपनी बनावट को बेहतर बनाए रखते हैं।.

पॉलिशिंग और टेक्सचरिंग प्रक्रियाओं में प्रमुख चरण क्या हैं?

इन कार्यप्रणालियों में महारत हासिल करने से विशिष्ट आवश्यकताओं के अनुरूप उच्च गुणवत्ता वाले परिणाम सुनिश्चित होते हैं।.

पॉलिशिंग में चमक लाने के लिए सैंडिंग और बफिंग का उपयोग किया जाता है, जबकि टेक्सचरिंग में पैटर्न बनाने के लिए ईडीएम या एचिंग का उपयोग किया जाता है।.

पॉलिशिंग वर्कफ़्लो

-

मोल्ड डिजाइन : एसपीआई ग्रेड निर्दिष्ट करें (उदाहरण के लिए, मिरर फिनिश के लिए ए-1)।

-

सीएनसी मशीनिंग 9 : एक सटीक मोल्ड कैविटी तैयार करें।

-

प्रगतिशील सैंडिंग : महीन ग्रिट (6000 तक) और डायमंड बफिंग का उपयोग करें।

-

निरीक्षण : प्रोफ़ाइलोमीटर से चिकनाई की जाँच करें।

-

इंजेक्शन मोल्डिंग 10 : चमकदार पुर्जे तैयार करें।

टेक्सचरिंग वर्कफ़्लो

-

VDI ग्रेड चुनें : बनावट की गहराई चुनें (उदाहरण के लिए, महीन पॉलिश के लिए VDI 12)।

-

मोल्ड टेक्सचरिंग : ईडीएम या रासायनिक नक़्क़ाशी का प्रयोग करें।

-

निरीक्षण : बनावट की एकरूपता की जाँच करें।

-

इंजेक्शन मोल्डिंग : बनावट वाले पुर्जे बनाएं।

पॉलिशिंग को सीधे पुर्जों पर लागू किया जा सकता है।.असत्य

मोल्डिंग के दौरान चमक लाने के लिए आमतौर पर मोल्ड पर पॉलिश की जाती है।.

टेक्सचरिंग के लिए प्रत्येक पैटर्न के लिए एक अद्वितीय मोल्ड की आवश्यकता होती है।.सत्य

प्रत्येक बनावट के लिए विशिष्ट मोल्ड उपचार की आवश्यकता होती है, जिसके लिए योजना बनाना जरूरी है।.

सतह को निखारने की सही तकनीक का चुनाव कैसे करें?

किसी उपयुक्त फिनिश का चयन करते समय कार्यक्षमता, लागत और सामग्री की अनुकूलता के बीच संतुलन बनाए रखना आवश्यक होता है।.

किसी भी प्रकार का चयन करने के लिए, पुर्जे के उद्देश्य, उत्पादन पैमाने और सामग्री के गुणों का मूल्यांकन करें।.

डिजाइन चेकलिस्ट

-

कार्यात्मक और सौंदर्य संबंधी लक्ष्यों को परिभाषित करें (जैसे, पकड़, चिकनाई)।.

-

सामग्री का चुनाव करते समय फिनिश का चयन करें (उदाहरण के लिए, ग्लॉस के लिए ऐक्रेलिक)।.

-

डिजाइन संबंधी बाधाओं का आकलन करें (जैसे, ड्राफ्ट कोण)।.

-

कोटिंग जैसे द्वितीयक चरणों की योजना बनाएं।.

-

अंतिम उपयोग की स्थितियों पर विचार करें (उदाहरण के लिए, रासायनिक जोखिम)।.

प्रक्रिया चयन मार्गदर्शिका

-

आवश्यकताओं को परिभाषित करें : आकर्षक दिखने के लिए चमकदार या पकड़ के लिए बनावट वाला?

-

लागत का आकलन करें : पॉलिशिंग प्रीमियम पार्ट्स के लिए उपयुक्त है; टेक्सचरिंग बड़े पैमाने पर उत्पादन के लिए उपयुक्त है।

-

सामग्री की जांच करें : अनुकूलता तालिकाओं को देखें।

-

रखरखाव का मूल्यांकन करें : टेक्सचर्ड मोल्ड पॉलिश किए गए मोल्डों की तुलना में अधिक समय तक चल सकते हैं।

सबसे सस्ता तरीका हमेशा सबसे अच्छा होता है।.असत्य

लागत प्रदर्शन की आवश्यकताओं के अनुरूप होनी चाहिए; सस्ता उत्पाद कार्यात्मक रूप से विफल हो सकता है।.

सामग्री की अनुकूलता ही फिनिश के चुनाव को निर्धारित करती है।.सत्य

असंगत सामग्री गुणवत्ता को प्रभावित करती है, इसलिए इसे सर्वोच्च प्राथमिकता देना आवश्यक है।.

सतह परिष्करण व्यापक विनिर्माण प्रक्रियाओं के साथ एकीकृत होता है।.

मोल्ड डिजाइन और सीएनसी मशीनिंग जैसे प्रारंभिक उपकरण और कोटिंग या असेंबली जैसे अंतिम चरण, अंतिम उत्पाद को आकार देते हैं।.

-

अपस्ट्रीम : सीएडी सॉफ्टवेयर, सीएनसी मशीनिंग, ईडीएम।

-

अनुगामी चरण : पेंटिंग, कोटिंग, असेंबली, पैकेजिंग।

सतह को अंतिम रूप देना अंतिम चरण है।.असत्य

कोटिंग जैसी अनुगामी प्रक्रियाएं अक्सर इसके बाद होती हैं।.

मोल्ड का डिज़ाइन तैयार उत्पाद की गुणवत्ता को प्रभावित करता है।.सत्य

सांचे की सतह ही पुर्जे की अंतिम गुणवत्ता निर्धारित करती है।.

निष्कर्ष

सतह परिष्करण तकनीकें 11 इंजेक्शन मोल्डेड पुर्जों को बेहतर बनाती हैं, सौंदर्य और कार्यक्षमता का अद्भुत मेल प्रदान करती हैं। पॉलिश की चमकदार सतह से लेकर टेक्सचरिंग की व्यावहारिक पकड़ तक, प्रत्येक विधि का अपना अलग उद्देश्य होता है। इन तकनीकों, उनके अनुप्रयोगों और सामग्री के बीच परस्पर क्रिया को समझकर, निर्माता विभिन्न उद्योगों में उत्पाद की गुणवत्ता और प्रदर्शन को अनुकूलित कर सकते हैं।

-

जानिए कैसे सरफेस फिनिशिंग इंजेक्शन मोल्डेड पार्ट्स की गुणवत्ता और कार्यक्षमता को बढ़ाती है, जिससे वे अधिक आकर्षक और टिकाऊ बनते हैं।. ↩

-

सतह परिष्करण की प्रत्येक विधि के विशिष्ट लाभों के बारे में जानें और जानें कि वे विशिष्ट उद्योग की आवश्यकताओं को कैसे पूरा करती हैं।. ↩

-

चमकदार फिनिश के आकर्षण और उपभोक्ता उत्पादों के लिए एक आकर्षक, उच्च-स्तरीय लुक बनाने में उनकी भूमिका के बारे में जानें।. ↩

-

जानिए कि टेक्सचर्ड फिनिश इंटीरियर कंपोनेंट्स और टूल्स में कार्यक्षमता और सुरक्षा को कैसे बेहतर बनाती है।. ↩

-

उत्पादन प्रक्रियाओं में सौंदर्य के लिए पॉलिश करने और लागत एवं समय के बीच के अंतर को समझें।. ↩

-

विभिन्न अनुप्रयोगों में ऐक्रिलिक की बहुमुखी प्रतिभा का अन्वेषण करें, विशेष रूप से इसकी चमकदार सतह और स्पष्टता का, जो ऑप्टिकल भागों के लिए महत्वपूर्ण हैं।. ↩

-

उपभोक्ता वस्तुओं के लिए उच्च गुणवत्ता वाली फिनिश प्राप्त करने, टिकाऊपन और मोल्ड करने की क्षमता के बीच संतुलन बनाए रखने में एबीएस के लाभों को जानें।. ↩

-

पॉलीप्रोपाइलीन के अनूठे गुणों और मैट और टेक्सचर्ड फिनिश प्राप्त करने में इसकी प्रभावशीलता के बारे में जानें, जो इसे औद्योगिक उपयोगों के लिए आदर्श बनाता है।. ↩

-

मोल्ड डिजाइन की सटीकता और दक्षता बढ़ाने वाली आवश्यक सीएनसी मशीनिंग तकनीकों के बारे में जानने के लिए इस लिंक को देखें।. ↩

-

जानिए कि इंजेक्शन मोल्डिंग किस प्रकार सतह परिष्करण विधियों को प्रभावित करती है, जिससे विनिर्माण में उच्च गुणवत्ता और कार्यात्मक पुर्जों को सुनिश्चित किया जा सके।. ↩

-

अपने इंजेक्शन मोल्डेड उत्पादों की सुंदरता और कार्यक्षमता को बेहतर बनाने के लिए नवीनतम सरफेस फिनिशिंग तकनीकों से अपडेट रहें।. ↩