मुझे याद है कि मैंने पहली बार इंजेक्शन मोल्डिंग मशीन देखी थी। ऐसा लगा मानो जादू देख रहा हो! लेकिन इस जादू के पीछे एक बेहद सटीक विज्ञान छिपा है।

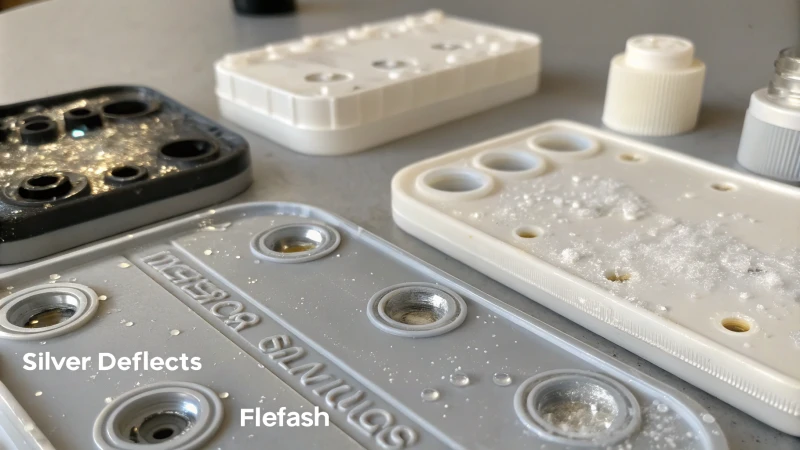

मोल्डिंग के दौरान गलत तरीके से इंजेक्शन का दबाव सेट करने से अक्सर फ्लैश, स्प्रे के निशान, चांदी की धारियां, आकार की त्रुटियां और बुलबुले जैसी समस्याएं होती हैं। ये दोष तैयार उत्पादों की दिखावट, उपयोगिता और मजबूती को कम कर देते हैं। गुणवत्ता और मजबूती में काफी गिरावट आती है।

जब मैं इंजेक्शन मोल्डिंग की समस्याओं को याद करता हूं, तो विनिर्माण क्षेत्र में मेरे शुरुआती वर्षों की यादें दिमाग में आती हैं। मैं तब अजीब मुद्दों से जूझता था। प्रत्येक दोष से प्रक्रिया के बारे में कुछ महत्वपूर्ण बातें सामने आईं। इन दोषों के कारणों को समझना छुपे हुए सत्य को खोजने जैसा है। ये रहस्य वास्तव में उत्पादन की गुणवत्ता को बेहतर बनाने में मदद करते हैं। आइए प्रत्येक दोष का पता लगाएं और जानें कि उन्हें कैसे रोका जाए। हमारा काम न केवल सफल होना चाहिए बल्कि हमारी कुशलता भी दिखनी चाहिए।

अनुचित दबाव के कारण इंजेक्शन मोल्डिंग में फ्लैश आ जाता है।सत्य

फ्लैश तब होता है जब अतिरिक्त सामग्री मोल्ड से बाहर निकल जाती है, अक्सर उच्च दबाव के कारण।

चांदी की धारियाँ मोल्डिंग में उत्पाद की उपस्थिति को बढ़ाती हैं।असत्य

चांदी की धारियाँ ऐसे दोष हैं जो उत्पादों की दृश्य गुणवत्ता को नकारात्मक रूप से प्रभावित करते हैं।

- 1. उच्च इंजेक्शन दबाव से फ़्लैश कैसे होता है और इसके परिणाम क्या होते हैं?

- 2. ढले हुए उत्पादों पर चांदी की धारियाँ क्यों दिखाई देती हैं और मैं उन्हें कैसे रोक सकता हूँ?

- 3. दबाव भिन्नताएं आयामी विचलन का कारण कैसे बनती हैं?

- 4. इंजेक्शन मोल्डिंग में वेल्डिंग के निशान क्यों बनते हैं और उनके प्रभाव क्या हैं?

- 5. निष्कर्ष

उच्च इंजेक्शन दबाव से फ़्लैश कैसे होता है और इसके परिणाम क्या होते हैं?

क्या आपने कभी सोचा है कि इंजेक्शन मोल्डिंग में सबसे छोटा विवरण आपके अंतिम उत्पाद के लिए बड़ी समस्याएं कैसे पैदा कर सकता है?

उच्च इंजेक्शन दबाव प्लास्टिक को मोल्ड की विभाजन रेखाओं से आगे पिघलाने के लिए मजबूर करता है। ऐसा तब होता है जब दबाव मोल्ड की क्लैम्पिंग शक्ति पर हावी हो जाता है। इस प्रक्रिया से असमान किनारे उत्पन्न होते हैं। ट्रिमिंग की लागत वास्तव में बढ़ जाती है।

फ्लैश कैसे बनता है

मेरे शुरुआती उद्योग के दिनों में फ्लैश एक अवांछित आश्चर्य की तरह दिखाई दिया। यह तब घुस गया जब इंजेक्शन का दबाव मोल्ड में क्लैम्पिंग बल पर हावी हो गया। इस दबाव ने प्लास्टिक को छोटे-छोटे अंतरालों से धकेल दिया। एक तंग ढक्कन के बिना भाप से भरे बर्तन को ढकने की कोशिश करने की कल्पना करें - भाप कहीं भी निकल जाती है।

दृश्य दोष और उनके प्रभाव

| दोष | कारण | प्रभाव |

|---|---|---|

| चमक | उच्च इंजेक्शन दबाव बल पिछले मोल्ड किनारों को पिघला देते हैं। | असमान किनारे, प्रसंस्करण के बाद की लागत में वृद्धि। |

| आकार सटीकता | उच्च इंजेक्शन दबाव के कारण उत्पाद इच्छित आकार से अधिक फूल जाते हैं, जैसे बेकिंग ट्रे पर बहुत अधिक आटा डालना। | अन्य घटकों के साथ बेमेल, कार्यक्षमता को प्रभावित कर रहा है। |

आकार सटीकता से संबंधित समस्याएं

उच्च इंजेक्शन दबाव न केवल उपस्थिति को प्रभावित करता है; यह आकार को प्रभावित करता है. बहुत अधिक दबाव से उत्पाद अपने इच्छित आकार से अधिक फूल जाते हैं, जैसे कि बेकिंग ट्रे पर बहुत अधिक आटा डालना। कम दबाव का विपरीत प्रभाव पड़ता है, जिससे उत्पाद अधूरा रह जाता है।

- आयामी विचलन : फ्लैश या शॉर्ट शॉट्स डिज़ाइन विनिर्देशों से परे उत्पाद का आकार बदल देते हैं।

- असमान सिकुड़न : गलत दबाव शीतलन के दौरान पिघले सिकुड़न को प्रभावित करता है, जिससे आयाम असमान हो जाते हैं।

उत्पाद के अंदर समस्याएँ

आंतरिक खामियाँ महत्वपूर्ण समस्याएँ पैदा करती हैं। मुझे अक्सर सिकुड़न के निशानों और बुलबुले से जूझना पड़ता है। गुब्बारा भरना बिना सिलवटें या हवा की जेब पैदा किए परिचित लगता है।

- सिकुड़न के निशान : ये तब उत्पन्न होते हैं जब मोटे हिस्सों को पर्याप्त पिघला हुआ पदार्थ नहीं मिलता है।

- वेल्डिंग के निशान : तब होते हैं जब दो पिघली हुई धाराएं अपर्याप्त दबाव के कारण सही ढंग से विलय नहीं करती हैं।

- बुलबुले : तेज या धीमी गति से पिघले प्रवाह के दौरान फंसी हुई हवा से दिखाई देते हैं।

इन दोषों को समझना महत्वपूर्ण था। इस समझ ने मेरी पद्धति को बदल दिया है। प्रत्येक परिवर्तन बेहतर गुणवत्ता लाता है और लागत कम करता है, जो बेहतर गुणवत्ता नियंत्रण और कम उत्पादन लागत के लिए इंजेक्शन मोल्डिंग 1

फ्लैश तब होता है जब इंजेक्शन का दबाव क्लैंपिंग बल से अधिक हो जाता है।सत्य

उच्च दबाव के कारण प्लास्टिक मोल्ड के किनारों से होकर पिघल जाता है, जिससे फ्लैश उत्पन्न होता है।

कम इंजेक्शन दबाव से फ़्लैश दोष उत्पन्न होता है।असत्य

फ़्लैश का परिणाम अत्यधिक, कम नहीं, इंजेक्शन दबाव से होता है।

ढले हुए उत्पादों पर चांदी की धारियाँ क्यों दिखाई देती हैं और मैं उन्हें कैसे रोक सकता हूँ?

क्या आपने कभी इस बारे में सोचा है कि ये परेशान करने वाली चांदी की रेखाएं आपकी दोषरहित ढली हुई वस्तुओं पर क्यों दिखाई देती हैं? ये धारियां कई लोगों को हैरान कर देती हैं. वे ऐसे निशान छोड़ते हैं जहां बाकी सब कुछ सही दिखता है। वे सचमुच अलग दिखते हैं, है ना? यह मुद्दा सबसे कुशल कारीगरों को भी हैरान कर देता है।

ढली हुई वस्तुओं में चांदी की रेखाएं इंजेक्शन के दौरान गलत दबाव के कारण होती हैं। यह पिघले हुए प्लास्टिक में हवा को फँसाता है या नमी को वाष्पित कर देता है। इंजेक्शन की गति, दबाव और मोल्ड तापमान को समायोजित करने से वास्तव में ये लाइनें बंद हो जाती हैं।

यह समझना कि चाँदी की धारियाँ कैसे बनती हैं

मुझे ढले हुए उत्पादों पर चांदी की धारियों के साथ अपनी पहली मुलाकात याद है। यह सचमुच निराशाजनक था! ये छींटे के निशान तब दिखाई देते हैं जब हवा या नमी 2 प्लास्टिक में फंस जाती है। जैसे ही उत्पाद ठंडा होता है, ये फंसे हुए तत्व दिखाई देने वाली धारियाँ या धब्बे छोड़ जाते हैं।

चाँदी की धारियाँ के कारण

- उच्च इंजेक्शन दबाव: मेल्ट को बहुत तेजी से हिलाने से हवा फंस जाती है, उसी तरह जैसे अत्यधिक दबाव फ्लैश गठन 3 ।

- कम इंजेक्शन दबाव: पर्याप्त दबाव नहीं होने से मोल्ड के कुछ हिस्से अधिक गर्म हो जाते हैं, जिससे नमी वाष्पित हो जाती है और धारियाँ निकल जाती हैं।

| कारण | विवरण |

|---|---|

| उच्च इंजेक्शन गति | तीव्र प्रवाह के कारण वायु फँस जाती है |

| कम इंजेक्शन गति | नमी के वाष्पीकरण का कारण बनता है |

| मोल्ड तापमान | असंगत तापमान से हवा/नमी फंस जाती है |

रोकथाम तकनीक

- इंजेक्शन दबाव और गति को अनुकूलित करें: स्प्रे पैटर्न 4 जैसे दोष कम हो जाते हैं ।

- मोल्ड तापमान को नियंत्रित करें: तापमान को समान बनाए रखने से स्थानीय समस्याओं से बचाव होता है।

- उचित मोल्ड डिजाइन: एयर वेंटिंग की विशेषताएं वास्तव में दोष निर्माण को कम करने में मदद करती हैं।

उत्पाद की गुणवत्ता पर प्रभाव

चांदी की धारियाँ उत्पादों का रूप खराब कर देती हैं, जिससे वे कम मूल्यवान लगने लगते हैं। ऐसे उद्योगों में जहां उपस्थिति महत्वपूर्ण है, जैसे उपभोक्ता इलेक्ट्रॉनिक्स, इन रेखाओं को हटाना महत्वपूर्ण है। उनके कारणों को समझने और परिवर्तन करने से, मैंने उत्पाद की गुणवत्ता में वास्तव में सुधार देखा है।

उन लोगों के लिए जो उपस्थिति दोषों से निपटने के बारे में अधिक जानना चाहते हैं, आयामी सटीकता रणनीतियों 5 । डिज़ाइन, प्रसंस्करण की स्थिति और सामग्री की पसंद सहित एक संपूर्ण दृष्टिकोण आवश्यक है। ऐसा करने से दोष कम हो जाते हैं और विश्वसनीयता और बाज़ार स्वीकार्यता दोनों में सुधार होता है। यह हमारे उद्योग में सुचारू उत्पादन और प्रतिस्पर्धी बने रहने के लिए आवश्यक है।

उच्च इंजेक्शन गति के कारण चांदी की धारियाँ बन जाती हैं।सत्य

तेज़ प्रवाह हवा को फँसा लेता है, जिससे ठंडा होने पर चांदी की धारियाँ बन जाती हैं।

उचित मोल्ड डिज़ाइन सभी चांदी की धारियों को हटा देता है।असत्य

मोल्ड डिज़ाइन धारियाँ कम करता है लेकिन पूरी तरह ख़त्म नहीं करता।

दबाव भिन्नताएं आयामी विचलन का कारण कैसे बनती हैं?

क्या आपने कभी इस बारे में सोचा है कि क्यों कुछ उत्पाद एक साथ अच्छे से काम नहीं करते हैं या आपकी अपेक्षा के अनुरूप अच्छे नहीं दिखते हैं? दबाव परिवर्तन अक्सर इस समस्या का कारण बनता है।

दबाव परिवर्तन वास्तव में किसी सामग्री के आकार या आकार को उसके मूल डिज़ाइन से बदल देता है। इससे असेंबली गड़बड़ा जाती है. रूप-रंग भी प्रभावित होता है। प्रदर्शन कम हो जाता है, विशेषकर ढली हुई वस्तुओं में।

आयामी विचलन के कारण

इंजेक्शन मोल्डिंग जैसी प्रक्रियाओं के दौरान दबाव भिन्नता 6 से अक्सर आयामी विचलन उत्पन्न होते हैं उच्च दबाव से फ्लैश हो सकता है, जहां अतिरिक्त सामग्री मोल्ड से बाहर निकल जाती है, जिससे वांछित आकार से परे अवांछित एक्सटेंशन बन जाते हैं। इसके विपरीत, कम दबाव के परिणामस्वरूप छोटे शॉट हो सकते हैं, जहां अपर्याप्त सामग्री मोल्ड को भर देती है, जिससे उत्पाद के आयाम छोटे हो जाते हैं।

दिखावट दोष

| दोष प्रकार | कारण | प्रभाव |

|---|---|---|

| फ़्लैश (अतिप्रवाह) | अत्यधिक दबाव के कारण सामग्री ओवरफ्लो हो जाती है | असमान किनारे, बढ़ी हुई ट्रिमिंग लागत |

| चाँदी की धारियाँ | तेज बहाव के कारण हवा पिघल कर पिघल गई | उत्पाद की उपस्थिति गुणवत्ता को कम कर देता है |

ये खामियाँ एक परियोजना के दौरान स्पष्ट रूप से दिखाई दीं जब इलेक्ट्रॉनिक आवरणों पर चांदी की धारियाँ दिखाई दीं। जो सतहें बिल्कुल सही होनी चाहिए थीं, वे उस पर निशान की तरह लग रहे थे।

आयामी सटीकता दोष

उच्च इंजेक्शन दबाव के कारण फ़्लैश हो सकता है जो डिज़ाइन की सीमाओं को तोड़ सकता है, जबकि कम दबाव के कारण हिस्से कम भर जाते हैं। दोनों परिदृश्यों के परिणामस्वरूप आयामी विचलन होते हैं जो उत्पाद असेंबली 7 और कार्यक्षमता में बाधा डालते हैं।

असमान सिकुड़न

अनुचित दबाव सिकुड़न को प्रभावित करता है। उच्च दबाव पूरे उत्पाद में सिकुड़न दर को बदल देता है, जबकि कम दबाव मोटे क्षेत्रों में सिकुड़न के निशान पैदा कर सकता है। यह विकृति फिट और दृश्य गुणवत्ता दोनों को प्रभावित करती है।

आंतरिक गुणवत्ता संबंधी चिंताएँ

दबाव भिन्नताएं न केवल बाहरी स्वरूप को बल्कि आंतरिक गुणवत्ता को भी प्रभावित करती हैं:

- सिकुड़न के निशान: अपर्याप्त दबाव के कारण सतह असमान हो जाती है और ताकत कम हो जाती है।

- वेल्डिंग के निशान: कम दबाव के कारण खराब संलयन होता है जहां कई पिघलन मिलते हैं, जिससे संरचना कमजोर हो जाती है।

- बुलबुले: निम्न और उच्च दोनों दबाव सामग्री के भीतर हवा को फँसा सकते हैं, जिससे घनत्व और अखंडता से समझौता हो सकता है।

इन कारकों को समझने से डिजाइन और विनिर्माण प्रक्रियाओं को बेहतर बनाने में मदद मिलती है, जिससे उच्च गुणवत्ता वाले प्लास्टिक उत्पाद 8 । प्रत्येक परियोजना इन अनदेखी ताकतों की भविष्यवाणी करने और उनसे निपटने के बारे में मूल्यवान सबक सिखाती है जो डिजाइनों को बर्बाद कर सकती हैं।

उच्च दबाव के कारण ढले हुए उत्पादों में चमक आ जाती है।सत्य

अत्यधिक दबाव से सामग्री अतिप्रवाहित हो जाती है, जिससे फ्लैश पैदा होता है।

कम दबाव के परिणामस्वरूप उत्पाद के आयाम बड़े हो जाते हैं।असत्य

कम दबाव के कारण पानी कम भर जाता है, जिसके परिणामस्वरूप आयाम छोटे हो जाते हैं।

इंजेक्शन मोल्डिंग में वेल्डिंग के निशान क्यों बनते हैं और उनके प्रभाव क्या हैं?

क्या आप जानना चाहते हैं कि ये कष्टप्रद रेखाएँ प्लास्टिक की वस्तुओं पर क्यों दिखाई देती हैं? ये रेखाएँ महज़ एक सतही समस्या नहीं हैं!

इंजेक्शन मोल्डिंग में वेल्डिंग के निशान दिखाई देते हैं। पिघले हुए प्लास्टिक के विभिन्न प्रवाह अग्र भाग साँचे की गुहा में मिलते हैं। प्लास्टिक पूरी तरह से बंधता नहीं है. इसके परिणामस्वरूप रेखाएं दिखाई देने लगती हैं जो अंतिम उत्पाद के स्वरूप को कमजोर और खराब कर देती हैं।

वेल्डिंग चिन्हों का निर्माण

ओह, वेल्डिंग के निशान! जो कोई भी इंजेक्शन मोल्डिंग के साथ काम करता है वह जानता है कि यह एक महत्वपूर्ण घटना से पहले खराब बाल कटवाने की तरह अवांछित है। ये निशान तब दिखाई देते हैं जब बहता हुआ प्लास्टिक पूरी तरह से नहीं जुड़ पाता है। यह आमतौर पर तब होता है जब तापमान या दबाव सही नहीं होता है। तेल और पानी को मिलाने की कल्पना करें; आदर्श परिस्थितियों के बिना, वे पूरी तरह से शामिल नहीं होंगे। मैंने ऐसा होते देखा है जब इंजेक्शन की गति सही ढंग से सेट नहीं होती है या जब मोल्ड का तापमान थोड़ा बहुत कम होता है।

इंजेक्शन मोल्डिंग में, वेल्डिंग मार्क्स 9 तब होते हैं जब पिघले हुए प्लास्टिक के विभिन्न प्रवाह गुहा के भीतर मिलते हैं। यदि तापमान और दबाव की स्थिति इष्टतम नहीं है, तो ये प्रवाह सही ढंग से फ़्यूज़ नहीं हो सकते हैं, जिससे एक दृश्य रेखा निकल जाती है।

| कारक | वेल्ड मार्क्स पर प्रभाव |

|---|---|

| इंजेक्शन की गति | धीमी गति अपर्याप्त संलयन का कारण बन सकती है। |

| मोल्ड तापमान | कम तापमान उचित संलयन को रोकता है। |

उत्पाद की गुणवत्ता पर प्रभाव

वेल्ड के निशान एक सफल उत्पादन को बर्बाद कर सकते हैं। वे कमजोर स्थान बनाते हैं, जिससे भागों के टूटने की संभावना होती है। यह वह चीज़ नहीं है जो आप चाहते हैं, विशेषकर कार घटकों जैसे महत्वपूर्ण भागों में। राजमार्ग पर गाड़ी चलाते हुए और स्टीयरिंग व्हील को आवश्यकता से अधिक हिलते हुए महसूस करते हुए चित्र बनाएं। यह सचमुच अच्छा नहीं है.

- कम ताकत : कमजोर बिंदुओं के रूप में, वेल्ड निशान ढाले भागों की संरचनात्मक अखंडता को कम कर सकते हैं। ऑटोमोटिव पार्ट्स जैसे घटकों के लिए, यह कमजोरी तनाव के तहत समय से पहले विफलता का कारण बन सकती है।

- सौंदर्य संबंधी चिंताएँ : उपभोक्ता इलेक्ट्रॉनिक्स हाउसिंग जैसे उत्पादों को दोषरहित फिनिश की आवश्यकता होती है। वेल्ड चिह्न उपस्थिति से समझौता करते हैं, जिससे वे उच्च-स्तरीय अनुप्रयोगों के लिए अस्वीकार्य हो जाते हैं।

- बढ़ी हुई उत्पादन लागत : इन मुद्दों को ठीक करने का मतलब है अधिक समायोजन, लंबे समय तक उत्पादन समय और अधिक संसाधनों का उपयोग।

वेल्ड मार्क मुद्दों को संबोधित करने में प्रक्रिया समायोजन 10 , जिससे चक्र समय और संसाधन उपयोग में वृद्धि हो सकती है।

वेल्डिंग मार्क्स को संबोधित करते हुए

तो, हम इन कष्टप्रद वेल्ड चिह्नों को कैसे हटाएँ? इसमें अनुकूलन शामिल है:

- इंजेक्शन पैरामीटर्स को अनुकूलित करें : गति और दबाव को समायोजित करने से पिघले हुए प्रवाह का बेहतर संलयन सुनिश्चित होता है।

- मोल्ड तापमान को नियंत्रित करें : उचित मोल्ड तापमान बनाए रखने से प्रवाह मोर्चों के बीच बेहतर संबंध को बढ़ावा मिलता है।

- पार्ट डिज़ाइन को संशोधित करें : एकाधिक प्रवाह मोर्चों से बचने के लिए क्षेत्रों को फिर से डिज़ाइन करने से वेल्ड लाइनों पर बहुत अधिक कटौती होती है।

जहाँ आप गेट लगाते हैं उसे समायोजित करना या प्रवाह चैनल जोड़ना बहुत प्रभावी है।

इस विषय के बारे में उत्सुक लोगों के लिए, कई विस्तृत मार्गदर्शिकाएँ मौजूद हैं जो इंजेक्शन मोल्डिंग प्रक्रिया को परिष्कृत करने और वेल्ड निशानों से प्रभावी ढंग से बचने के बारे में अधिक जानकारी प्रदान करती हैं। गहराई से गाइड 11 जाँच करने से अधिक जानकारी मिल सकती है।

उच्च इंजेक्शन गति के कारण वेल्ड के निशान बन जाते हैं।असत्य

वेल्ड के निशान कम इंजेक्शन गति के कारण अपर्याप्त संलयन के कारण बनते हैं।

मोल्ड तापमान वेल्ड मार्क गठन को प्रभावित करता है।सत्य

कम मोल्ड तापमान उचित संलयन को रोकता है, जिससे वेल्ड पर निशान पड़ जाते हैं।

निष्कर्ष

मोल्डिंग में अनुचित इंजेक्शन दबाव से फ्लैश, चांदी की धारियाँ और आकार की अशुद्धियाँ जैसे दोष हो सकते हैं, जिससे उत्पाद की गुणवत्ता प्रभावित हो सकती है और उत्पादन लागत बढ़ सकती है।

-

दबाव को प्रभावी ढंग से प्रबंधित करके मोल्डिंग दक्षता और उत्पाद की गुणवत्ता बढ़ाने के तरीकों के बारे में जानें। ↩

-

प्लास्टिक इंजेक्शन मोल्डिंग में हवा के फंसने के विस्तृत कारणों का पता लगाएं, जो दोष निवारण को समझने के लिए महत्वपूर्ण हैं। ↩

-

जानें कि कैसे अत्यधिक इंजेक्शन दबाव से फ्लैश होता है, जो उत्पाद की गुणवत्ता को प्रभावित करने वाला एक सामान्य मोल्डिंग दोष है। ↩

-

मोल्ड किए गए उत्पादों में बेहतर सतह गुणवत्ता सुनिश्चित करने, स्प्रे पैटर्न को रोकने के लिए तकनीकों की खोज करें। ↩

-

आयामी सटीकता दोषों के समाधान को समझें, ढाले भागों की सटीकता और फिट को बढ़ाएं। ↩

-

विभिन्न दबाव स्तर आयामी सटीकता और उत्पाद की गुणवत्ता को कैसे प्रभावित करते हैं, इसकी विस्तृत जानकारी देखें। ↩

-

असेंबली के दौरान आयामी विचलन की चुनौतियों के बारे में जानें और वे उत्पाद की कार्यक्षमता को कैसे बाधित कर सकते हैं। ↩

-

दबाव-संबंधी दोषों को दूर करके प्लास्टिक उत्पाद की गुणवत्ता बढ़ाने पर व्यावहारिक सुझाव प्राप्त करें। ↩

-

इंजेक्शन मोल्डिंग प्रक्रिया के दौरान वेल्ड निशान कैसे बनते हैं, इसके तकनीकी विवरण को समझें। ↩

-

विशिष्ट पैरामीटर समायोजनों के बारे में जानें जो वेल्ड लाइन निर्माण को कम कर सकते हैं। ↩

-

दोषों को कम करने के लिए इंजेक्शन मोल्डिंग प्रक्रियाओं में सुधार के लिए व्यापक रणनीतियों का अन्वेषण करें। ↩