इंजेक्शन मोल्डिंग विज्ञान और कला का एक आकर्षक मिश्रण है। लेकिन क्या यह वाकई थ्रेडेड मोल्ड की जटिल चुनौती का सामना कर सकता है?

जी हां, इंजेक्शन मोल्डिंग मशीनें थ्रेडेड मोल्ड्स में प्रभावी ढंग से इंजेक्शन लगा सकती हैं। विशिष्ट मोल्ड डिज़ाइन और अनुकूलित प्रक्रियाओं को लागू करके, उच्च गुणवत्ता वाले थ्रेडेड प्लास्टिक घटकों का कुशलतापूर्वक उत्पादन किया जा सकता है। मुख्य बातों में सटीक मोल्ड डिज़ाइन, उपयुक्त प्रक्रिया सेटिंग्स और विश्वसनीय डीमोल्डिंग तंत्र शामिल हैं।.

हालांकि इसका उत्तर हां है, लेकिन थ्रेडेड मोल्ड में इंजेक्शन की सफलता कई महत्वपूर्ण कारकों पर निर्भर करती है। सटीक मोल्ड डिजाइन से लेकर सही सामग्री के चयन तक, इन तत्वों को समझना दोषरहित थ्रेडेड घटकों के उत्पादन के लिए अत्यंत आवश्यक है। आइए इन प्रमुख पहलुओं को विस्तार से जानें।.

इंजेक्शन मोल्डिंग मशीनें थ्रेडेड मोल्ड में सामग्री इंजेक्ट कर सकती हैं।.सत्य

मशीनें सटीक मोल्ड डिजाइन और प्रक्रिया के साथ थ्रेडेड कंपोनेंट का उत्पादन कर सकती हैं।.

- 1. थ्रेडेड मोल्ड के लिए प्रमुख डिजाइन संबंधी विचार क्या हैं?

- 2. इंजेक्शन मोल्डिंग के पैरामीटर धागे की गुणवत्ता को कैसे प्रभावित करते हैं?

- 3. मोल्ड से मिट्टी निकालने की प्रक्रिया के दौरान कौन-कौन सी चुनौतियाँ उत्पन्न हो सकती हैं?

- 4. थ्रेडेड इंजेक्शन मोल्डिंग के लिए कौन सी सामग्रियां सबसे उपयुक्त हैं?

- 5. निष्कर्ष

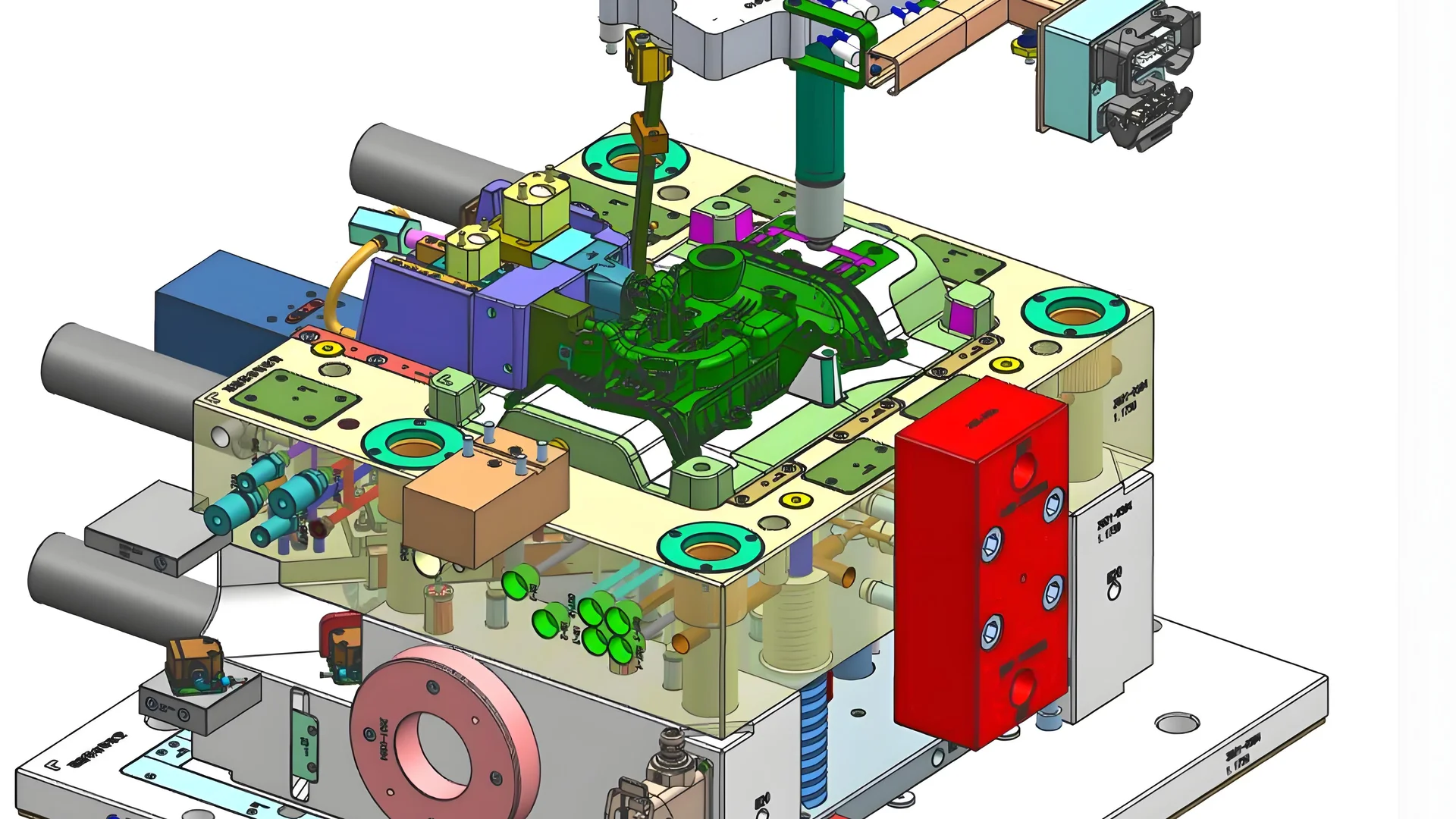

थ्रेडेड मोल्ड के लिए प्रमुख डिजाइन संबंधी विचार क्या हैं?

थ्रेडेड मोल्ड्स को डिजाइन करने के लिए सटीकता और विशेषज्ञता की आवश्यकता होती है। सफलता सुनिश्चित करने वाले प्रमुख कारक कौन से हैं?

थ्रेडेड मोल्ड के लिए प्रमुख डिज़ाइन संबंधी बातों में सटीक थ्रेड संरचना, उपयुक्त डीमोल्डिंग तंत्र और इष्टतम सामग्री चयन शामिल हैं। इन तत्वों का उत्पाद आवश्यकताओं के अनुरूप होना उच्च गुणवत्ता वाले इंजेक्शन मोल्डेड थ्रेड्स की गारंटी देता है।.

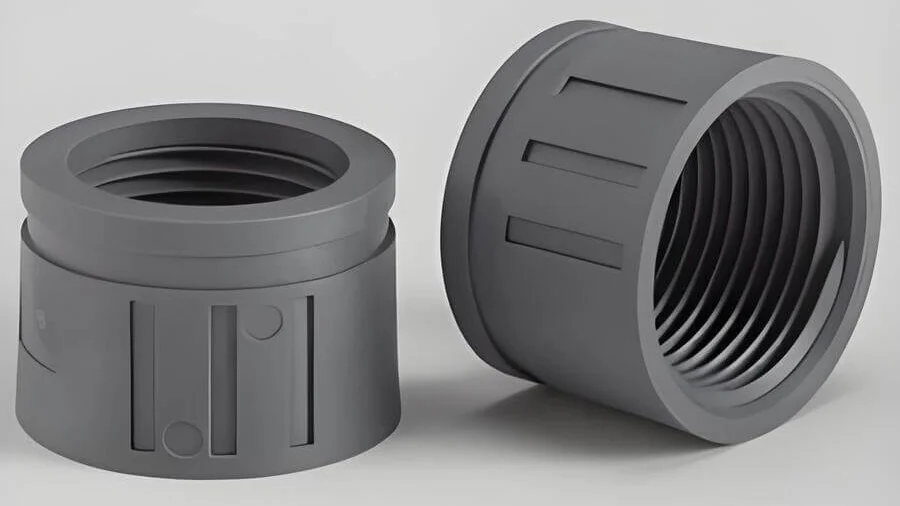

सटीक थ्रेड डिज़ाइन

थ्रेडेड मोल्ड्स का डिज़ाइन थ्रेड की भूमिका और उसकी विशिष्टताओं को समझने से शुरू होता है। पिच, दांत का आकार और गहराई जैसे मापदंडों की गणना इच्छित अनुप्रयोग के अनुरूप सावधानीपूर्वक की जानी चाहिए। यह परिशुद्धता सुनिश्चित करती है कि उत्पाद की अखंडता से समझौता ।

उदाहरण के लिए, मोटे धागे उन अनुप्रयोगों के लिए उपयुक्त हो सकते हैं जिनमें त्वरित असेंबली की आवश्यकता होती है, जबकि महीन धागे की आवश्यकता टाइट सील के लिए हो सकती है। इसके अलावा, मोल्ड को इस तरह से डिज़ाइन किया जाना चाहिए कि धागे के आयाम एकसमान रहें, जिससे असेंबली संबंधी समस्याओं को कम करने वाले विचलन कम से कम हों।.

प्रभावी डीमोल्डिंग तंत्र

थ्रेडेड डिज़ाइन के कारण मोल्ड से पुर्जे निकालने की प्रक्रिया में कुछ विशेष चुनौतियाँ आती हैं। बिना थ्रेड वाले पुर्जों को आसानी से निकाला जा सकता है, लेकिन थ्रेडेड पुर्जों को नुकसान से बचाने के लिए विशेष ध्यान देने की आवश्यकता होती है। सुचारू रूप से पुर्जे निकालने के लिए रोटरी डीमोल्डिंग या स्लाइडर सिस्टम जैसी विधियों का उपयोग किया जाता है।.

धागे की गुणवत्ता बनाए रखने के लिए सही विधि का चयन करना महत्वपूर्ण है ।

सामग्री चयन

इंजेक्शन मोल्डिंग प्रक्रिया के लिए उपयुक्त सामग्री का चयन अंतिम उत्पाद के प्रदर्शन पर महत्वपूर्ण प्रभाव डालता है। उच्च तरलता और कम संकुचन दर वाली सामग्री को प्राथमिकता दी जाती है क्योंकि वे जटिल थ्रेड विवरणों को अधिक प्रभावी ढंग से भरती हैं।.

पॉलीप्रोपाइलीन और नायलॉन अपनी उत्कृष्ट मोल्ड करने की क्षमता और मजबूती के कारण लोकप्रिय विकल्प हैं। हालांकि, प्रत्येक परियोजना के लिए पर्यावरणीय परिस्थितियों, जैसे तापमान प्रतिरोध या रासायनिक जोखिम के आधार पर अलग-अलग सामग्री गुणों की आवश्यकता हो सकती है।

डिजाइन और प्रक्रिया मापदंडों को संतुलित करना

डिजाइन और प्रक्रिया मापदंडों के बीच परस्पर संबंध को नजरअंदाज नहीं किया जा सकता। मोल्ड डिजाइन के अनुरूप तापमान, दबाव और गति की सेटिंग्स को अनुकूलित किया जाना चाहिए। यह संतुलन सुनिश्चित करता है कि थ्रेड कैविटीज़ पूरी तरह से भर जाएं और उनमें रिक्त स्थान या गलत संरेखण जैसी कोई खराबी न आए।.

निष्कर्षतः, थ्रेडेड मोल्ड डिजाइन में इन प्रमुख बातों को समझने से निर्माताओं को विश्वसनीय, उच्च-गुणवत्ता वाले घटक बनाने में मदद मिलती है जो विशिष्ट अनुप्रयोग मांगों को पूरा करते हैं।.

सटीक थ्रेड डिजाइन से असेंबली संबंधी समस्याओं को रोका जा सकता है।.सत्य

सटीक थ्रेड डिजाइन यह सुनिश्चित करता है कि घटक सही ढंग से फिट हों, जिससे गलत संरेखण से बचा जा सके।.

धागे से बने साँचे की सामग्री के लिए नायलॉन एक खराब विकल्प है।.असत्य

धागे से जुड़े अनुप्रयोगों में नायलॉन को उसकी मजबूती और ढलने की क्षमता के कारण पसंद किया जाता है।.

इंजेक्शन मोल्डिंग के पैरामीटर धागे की गुणवत्ता को कैसे प्रभावित करते हैं?

इंजेक्शन मोल्डिंग में उच्च गुणवत्ता वाले धागे प्राप्त करने के लिए विभिन्न मापदंडों पर सटीक नियंत्रण आवश्यक है।.

इंजेक्शन मोल्डिंग में तापमान, दबाव और गति जैसे पैरामीटर थ्रेड की गुणवत्ता को महत्वपूर्ण रूप से प्रभावित करते हैं। सटीक नियंत्रण यह सुनिश्चित करता है कि थ्रेड दोषरहित और सही ढंग से बने। टिकाऊ और सटीक थ्रेडेड कंपोनेंट बनाने के लिए विशिष्ट सामग्री और डिज़ाइन आवश्यकताओं के आधार पर इन सेटिंग्स को समायोजित करना आवश्यक है।.

तापमान की भूमिका

मोल्डेड थ्रेड्स की गुणवत्ता निर्धारित करने में तापमान महत्वपूर्ण भूमिका निभाता है । बैरल और मोल्ड दोनों का तापमान सावधानीपूर्वक नियंत्रित किया जाना चाहिए। यदि तापमान बहुत कम हो, तो पॉलिमर ठीक से प्रवाहित नहीं हो पाएगा, जिससे अपूर्ण थ्रेड्स या खराब सतह बन सकती है। इसके विपरीत, अत्यधिक तापमान से सामग्री का क्षरण हो सकता है, जिससे थ्रेड्स की मजबूती और दिखावट प्रभावित हो सकती है।

दबाव का प्रभाव

इंजेक्शन का दबाव मोल्ड कैविटी को पूरी तरह से भरने की क्षमता को सीधे प्रभावित करता है, खासकर उन क्षेत्रों में जहां धागे मौजूद होते हैं। उच्च दबाव यह सुनिश्चित करता है कि पिघला हुआ पदार्थ मोल्ड के हर हिस्से तक पहुंचे, जिससे स्पष्ट धागे बनते हैं। हालांकि, अत्यधिक उच्च दबाव से फ्लैश निर्माण या मोल्ड को नुकसान हो सकता है, खासकर नाजुक धागे संरचनाओं में।.

गति और इसके प्रभाव

फिलिंग टाइम और मटेरियल शीयर रेट को संतुलित करने के लिए इंजेक्शन स्पीड को ऑप्टिमाइज़ करना आवश्यक है। धीमी गति से जटिल थ्रेड डिटेल्स को भरने के लिए पर्याप्त फ्लो उत्पन्न नहीं हो सकता है, जबकि तेज़ गति से जेटिंग या वेल्ड लाइन्स जैसी कमियां आ सकती हैं। एक ऐसा संतुलन खोजना ज़रूरी है जिससे थ्रेड की अखंडता से समझौता किए बिना सुचारू फ्लो सुनिश्चित हो सके।.

विशिष्ट सामग्रियों के लिए सूक्ष्म समायोजन

विभिन्न पॉलिमर इंजेक्शन मोल्डिंग की अलग-अलग स्थितियों में अलग-अलग व्यवहार करते हैं। उदाहरण के लिए, थर्मोप्लास्टिक इलास्टोमर्स को पॉलीकार्बोनेट रेजिन की तुलना में कम तापमान और दबाव की आवश्यकता हो सकती है। विशिष्ट सामग्री गुणों के अनुरूप मापदंडों को समायोजित करने से यह सुनिश्चित होता है कि धागे अपने इच्छित आयामों और प्रदर्शन विशेषताओं को बनाए रखें।

थ्रेडेड मोल्ड डिज़ाइनों का मूल्यांकन

थ्रेडेड मोल्ड का डिज़ाइन ही यह प्रभावित कर सकता है कि यह पैरामीटर परिवर्तनों के प्रति कितना संवेदनशील है। अच्छी तरह से डिज़ाइन किए गए मोल्ड प्रक्रिया सेटिंग्स में भिन्नताओं को समायोजित करने के लिए ड्राफ्ट कोण और वेंटिंग जैसे कारकों को ध्यान में रखते हैं। यह अनुकूलनशीलता विभिन्न उत्पादन चरणों में थ्रेड की गुणवत्ता बनाए रखने में मदद करती है, जिससे स्क्रैप दर कम होती है और समग्र दक्षता में सुधार होता है।.

उच्च तापमान इंजेक्शन मोल्डिंग में धागे की गुणवत्ता को खराब कर देता है।.सत्य

अत्यधिक तापमान के कारण सामग्री का क्षरण हो सकता है, जिससे धागे की मजबूती प्रभावित हो सकती है।.

इंजेक्शन की गति का धागे की गुणवत्ता पर कोई प्रभाव नहीं पड़ता।.असत्य

गति प्रवाह को प्रभावित करती है और जेटिंग या वेल्ड लाइनों जैसे दोष उत्पन्न कर सकती है।.

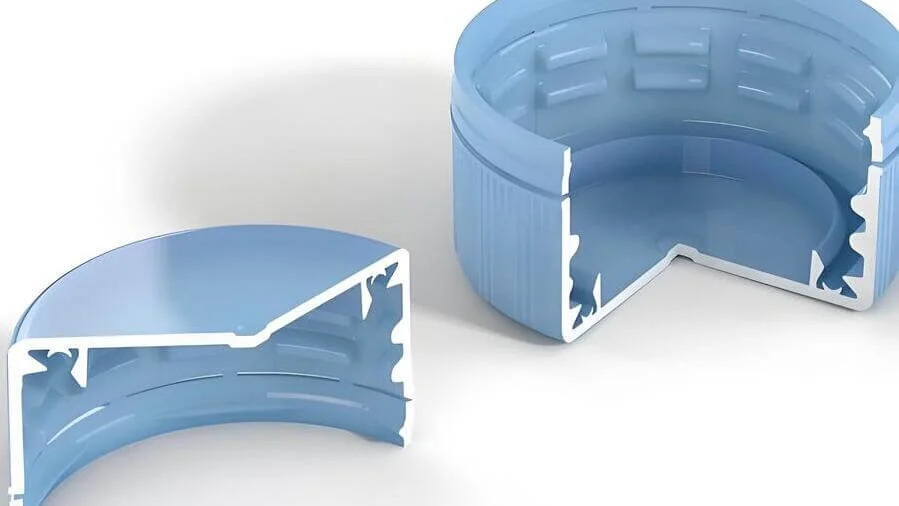

मोल्ड से मिट्टी निकालने की प्रक्रिया के दौरान कौन-कौन सी चुनौतियाँ उत्पन्न हो सकती हैं?

इंजेक्शन मोल्डिंग में मोल्ड से सांचे को निकालना एक मुश्किल प्रक्रिया हो सकती है, खासकर थ्रेडेड मोल्ड के मामले में। आपको किन चुनौतियों का सामना करना पड़ सकता है?

थ्रेडेड इंजेक्शन मोल्डिंग में मोल्ड से सांचे को निकालने की प्रक्रिया में कई चुनौतियाँ आ सकती हैं, जैसे कि थ्रेड की ज्यामिति के कारण बढ़ा हुआ प्रतिरोध, उत्पाद में संभावित विकृति और विशेष डीमोल्डिंग तंत्र की आवश्यकता। सुचारू रूप से मोल्ड से सांचे को निकालने के लिए सावधानीपूर्वक मोल्ड डिजाइन और रोटरी या स्लाइडर डीमोल्डिंग सिस्टम जैसी तकनीकों का उपयोग आवश्यक है।.

धागे की ज्यामिति और प्रतिरोध

थ्रेडेड मोल्ड स्वाभाविक रूप से अधिक जटिल सतह क्षेत्र बनाते हैं, जो डीमोल्डिंग प्रक्रिया 6। थ्रेड्स की सर्पिल प्रकृति का मतलब है कि मोल्ड को इस ज्यामिति के अनुरूप होना चाहिए ताकि उत्पाद को बाहर निकालते समय नुकसान से बचाया जा सके।

जब डिज़ाइन धागे की पिच और गहराई के साथ सटीक रूप से मेल नहीं खाता है, तो इससे प्रतिरोध बढ़ सकता है। इस प्रतिरोध के कारण उत्पाद सांचे में चिपक सकता है या विकृत हो सकता है, जिससे दोष उत्पन्न हो सकते हैं या सांचे पर अधिक घिसाव हो सकता है।.

विशेषीकृत डिमोल्डिंग तंत्र

इन चुनौतियों का सामना करने के लिए, अक्सर विशेष तंत्रों का उपयोग किया जाता है:

- रोटरी डीमोल्डिंग : इसमें धागे के पैटर्न के साथ तालमेल बिठाते हुए मोल्ड के घटकों को घुमाना शामिल है ताकि अत्यधिक बल लगाए बिना भाग को धीरे से अलग किया जा सके।

- स्लाइडर डीमोल्डिंग : इस तंत्र में स्लाइडर का उपयोग किया जाता है जो मोल्ड खुलने पर एक तरफ हट जाते हैं, जिससे जटिल धागे की ज्यामिति को आसानी से बाहर निकाला जा सकता है।

इन प्रणालियों के लिए सटीक इंजीनियरिंग और मोल्ड की गति के साथ तालमेल की आवश्यकता होती है ताकि इजेक्शन के दौरान धागे को कोई नुकसान न हो।.

सामग्री संबंधी विचार

मोल्ड से आसानी से निकालने के लिए सामग्री का चुनाव भी एक महत्वपूर्ण कारक है। कुछ प्लास्टिक में सिकुड़न की दर अधिक होती है या वे अधिक कठोर होते हैं, जिससे उन्हें बिना नुकसान पहुंचाए मोल्ड से निकालना मुश्किल हो जाता है। अच्छी प्रवाह क्षमता और कम सिकुड़न वाली सामग्री का चयन इन समस्याओं को कम करने में सहायक हो सकता है।.

मोल्ड से सामग्री को सफलतापूर्वक निकालने की प्रक्रिया सुनिश्चित करने के लिए, सामग्री की विशेषताओं और मोल्ड के यांत्रिक पहलुओं में सामंजस्य होना आवश्यक है। इसमें ऐसी सामग्री का चयन करना शामिल है जो मोल्ड के डिज़ाइन के अनुकूल हो और सामग्री निकालते समय लगने वाले बलों को सहन कर सके।.

तापमान और शीतलन दरें

सामग्री के ठंडा होने की दर भी महत्वपूर्ण भूमिका निभाती है। यदि सामग्री बहुत जल्दी या असमान रूप से ठंडी होती है, तो यह धागों के आसपास सिकुड़ सकती है, जिससे सांचे से निकालना मुश्किल हो जाता है। तापमान सेटिंग्स को अनुकूलित करके और एकसमान शीतलन सुनिश्चित करके सामग्री के भीतर तनाव को कम करके इस समस्या को दूर किया जा सकता है।.

इन कारकों को समझकर और रणनीतिक समाधानों को लागू करके, निर्माता थ्रेडेड इंजेक्शन मोल्डिंग में डीमोल्डिंग की चुनौतियों का प्रभावी ढंग से सामना कर सकते हैं।.

थ्रेडेड मोल्ड से मोल्ड से बाहर निकलने की प्रक्रिया में प्रतिरोध बढ़ जाता है।.सत्य

धागे की ज्यामिति से सतह का क्षेत्रफल बढ़ जाता है, जिससे सांचे से निकालते समय घर्षण बढ़ जाता है।.

रोटरी डीमोल्डिंग से थ्रेड पैटर्न को नुकसान पहुंचता है।.असत्य

रोटरी डीमोल्डिंग प्रक्रिया से पुर्जे बिना अत्यधिक बल लगाए धीरे से निकल जाते हैं, जिससे नुकसान से बचाव होता है।.

थ्रेडेड इंजेक्शन मोल्डिंग के लिए कौन सी सामग्रियां सबसे उपयुक्त हैं?

थ्रेडेड इंजेक्शन मोल्डिंग की सफलता के लिए सही सामग्री का चयन करना महत्वपूर्ण है, जो स्थायित्व और सटीकता सुनिश्चित करता है।.

एबीएस जैसी सामग्रियां थ्रेडेड इंजेक्शन मोल्डिंग के लिए आदर्श हैं। इनमें उत्कृष्ट प्रवाह गुण, आयामी स्थिरता और मजबूती होती है, जो इन्हें जटिल थ्रेडेड घटकों के उत्पादन के लिए उपयुक्त बनाती है। सही सामग्री का चयन उत्पाद की विशिष्ट आवश्यकताओं पर निर्भर करता है, जैसे कि तापीय प्रतिरोध, लचीलापन और भार वहन क्षमता।

सामग्री चयन का महत्व

थ्रेडेड इंजेक्शन मोल्डिंग 7 के लिए सामग्री का चयन महत्वपूर्ण है क्योंकि यह अंतिम उत्पाद की गुणवत्ता, प्रदर्शन और लागत-प्रभावशीलता को प्रभावित करता है। उपयुक्त सामग्री का चयन न केवल मोल्डिंग प्रक्रिया को प्रभावित करता है बल्कि भाग की अंतिम उपयोग कार्यक्षमता को भी प्रभावित करता है।

प्रमुख सामग्री गुण

-

प्रवाहशीलता : उच्च प्रवाहशीलता वाले पदार्थ यह सुनिश्चित करते हैं कि पिघला हुआ प्लास्टिक सांचे के जटिल थ्रेडेड भागों को कुशलतापूर्वक भर दे। इससे रिक्त स्थान बनने की संभावना कम हो जाती है और एकरूपता सुनिश्चित होती है।

-

तापीय प्रतिरोध : जिन अनुप्रयोगों में गर्मी के संपर्क की आवश्यकता होती है, उनके लिए पॉलीकार्बोनेट या उच्च तापमान वाले नायलॉन जैसी सामग्री को प्राथमिकता दी जाती है क्योंकि ये बिना विकृत हुए उच्च तापमान को सहन कर सकती हैं।

-

आयामी स्थिरता एबीएस जैसी सामग्री ठंडा होने के बाद भी अपना आकार और आकृति बनाए रखने के लिए जानी जाती हैं, जो धागे की सटीकता बनाए रखने के लिए आवश्यक है।

-

मजबूती और लचीलापन : कुछ अनुप्रयोगों में ऐसी सामग्रियों की आवश्यकता होती है जो मजबूती और लचीलेपन के बीच संतुलन प्रदान करती हों। नायलॉन का उपयोग अक्सर इसके उत्कृष्ट यांत्रिक गुणों और लचीलेपन के कारण किया जाता है।

थ्रेडेड इंजेक्शन मोल्डिंग के लिए लोकप्रिय सामग्रियां

| सामग्री | विशेषताएँ | अनुप्रयोग |

|---|---|---|

| polypropylene | अच्छी रासायनिक प्रतिरोधक क्षमता, कम घनत्व | कंटेनर, ऑटोमोटिव पार्ट्स |

| नायलॉन | उच्च तन्यता शक्ति, घिसाव प्रतिरोध | गियर, बियरिंग |

| पेट | प्रभाव प्रतिरोधी, प्रसंस्करण में आसान | उपभोक्ता वस्तुएं, इलेक्ट्रॉनिक्स |

| पॉलीकार्बोनेट | उच्च प्रभाव शक्ति, पारदर्शी | ऑप्टिकल डिस्क, चश्मा |

आवेदन के आधार पर विचार

थ्रेडेड इंजेक्शन मोल्डिंग के लिए सामग्री का चयन करते समय, अंतिम उपयोग की स्थितियों पर विचार करना आवश्यक है:

- रासायनिक संपर्क : यदि उत्पाद रसायनों के संपर्क में आएगा, तो पॉलीप्रोपाइलीन या नायलॉन जैसी सामग्री का चयन उनकी उत्कृष्ट रासायनिक प्रतिरोधकता के कारण किया जाना चाहिए।

- भार वहन क्षमता संबंधी आवश्यकताएँ : जिन भागों को भार या तनाव सहन करना होता है, उनके लिए नायलॉन जैसी उच्च तन्यता शक्ति वाली सामग्री का चयन करें।

उद्योग के उदाहरण और केस स्टडी

ऑटोमोटिव उद्योग में, नायलॉन 8 का उपयोग अक्सर उन घटकों के लिए किया जाता है जिन्हें उच्च शक्ति और घिसाव प्रतिरोध की आवश्यकता होती है। इसी प्रकार, उपभोक्ता इलेक्ट्रॉनिक्स में भी ABS इसकी आसान प्रसंस्करण क्षमता और आकर्षक फिनिश के कारण किया जाता है।

इन सामग्रियों के गुणों और अनुप्रयोग संबंधी आवश्यकताओं को समझकर, निर्माता उच्च गुणवत्ता वाले थ्रेडेड घटकों का कुशलतापूर्वक उत्पादन करने के लिए अपनी इंजेक्शन मोल्डिंग प्रक्रियाओं को अनुकूलित कर सकते हैं।.

पॉलीप्रोपाइलीन की तापीय प्रतिरोधकता कम होती है।.सत्य

पॉलीप्रोपाइलीन अपनी रासायनिक प्रतिरोधकता के लिए जाना जाता है, लेकिन उच्च तापीय प्रतिरोधकता के लिए नहीं।.

मोल्डिंग में नायलॉन में आयामी स्थिरता की कमी होती है।.असत्य

नायलॉन अपने उत्कृष्ट यांत्रिक गुणों और आयामी स्थिरता के लिए जाना जाता है।.

निष्कर्ष

निष्कर्षतः, इंजेक्शन मोल्डिंग मशीनें थ्रेडेड मोल्ड्स को संभालने में सक्षम हैं, बशर्ते डिज़ाइन, प्रक्रिया और सामग्री को सावधानीपूर्वक अनुकूलित किया जाए। सही दृष्टिकोण के साथ, निर्माता उत्कृष्ट परिणाम प्राप्त कर सकते हैं।.

-

सटीक थ्रेड डिज़ाइन कार्यात्मक और उच्च-गुणवत्ता वाले मोल्डेड पार्ट्स सुनिश्चित करता है: अपने पार्ट को डिज़ाइन करते समय थ्रेड के आकार और पिच पर सावधानीपूर्वक विचार करें ताकि ऐसे थ्रेड्स से बचा जा सके जो धातु के समकक्षों की तुलना में अधिक आसानी से खराब हो सकते हैं।. ↩

-

थ्रेडेड पार्ट्स को नुकसान से बचाने के लिए प्रभावी डीमोल्डिंग तकनीकों का अन्वेषण करें: इंजेक्शन मोल्ड के थ्रेडेड उत्पादों के लिए डीमोल्डिंग तंत्र · 1) बाहरी थ्रेड्स के लिए हफ डाई का उपयोग किया जाता है; · 2) फ्लैप-टाइप कोर मोल्ड का उपयोग किया जाता है… ↩

-

टिकाऊ थ्रेडेड कंपोनेंट बनाने के लिए सबसे उपयुक्त सामग्रियों की खोज करें: थर्मोप्लास्टिक रेजिन के इस तकनीकी अवलोकन के साथ जानें कि अपने इंजेक्शन मोल्डिंग डिजाइन के लिए सही सामग्री का चयन कैसे करें।. ↩

-

जानिए मोल्डिंग प्रक्रियाओं में तापमान धागे की गुणवत्ता को कैसे प्रभावित करता है: एक तापमान नियंत्रण प्रणाली में तीन घटक होते हैं: मोल्ड, तापमान नियंत्रण इकाई और एक ऊष्मा स्थानांतरण माध्यम। कुछ निश्चित शर्तें पूरी होनी चाहिए… ↩

-

जानिए थर्मोप्लास्टिक इलास्टोमर्स मोल्डिंग मापदंडों को कैसे प्रभावित करते हैं: एक और अंतर यह है कि टीपीई को पारंपरिक इंजेक्शन मोल्डिंग मशीनों पर संसाधित किया जा सकता है। राल को उसके गलनांक से अधिक गर्म किया जाता है, .. ↩

-

थ्रेडेड पार्ट्स को मोल्ड से निकालते समय आने वाली आम चुनौतियों के बारे में जानें: (1) दांत के ऊपर और नीचे डीमोल्डिंग एंगल नहीं है। (2) दांत की सतह पर्याप्त रूप से पॉलिश नहीं की गई है या सतह पर जंग लगी है। (3) दांत… ↩

-

जानिए कुछ खास प्लास्टिक थ्रेडेड इंजेक्शन मोल्डिंग में उत्कृष्ट प्रदर्शन क्यों करते हैं: बड़े पैमाने पर औद्योगिक इंजेक्शन मोल्ड स्टील से बने होते हैं। कम मात्रा में उत्पादन या प्रोटोटाइप एल्यूमीनियम से बनाए जा सकते हैं। अंतर सिर्फ इतना है कि एक मोल्ड कितने समय तक चलेगा.. ↩

-

जानिए ऑटोमोटिव घटकों में नायलॉन का उपयोग कैसे किया जाता है: आज नायलॉन का सबसे बड़ा बाजार, कुल मांग के 40% से अधिक के साथ, ऑटोमोबाइल और परिवहन उपकरणों में है। हाल ही में, प्लास्टिक का उपयोग.. ↩