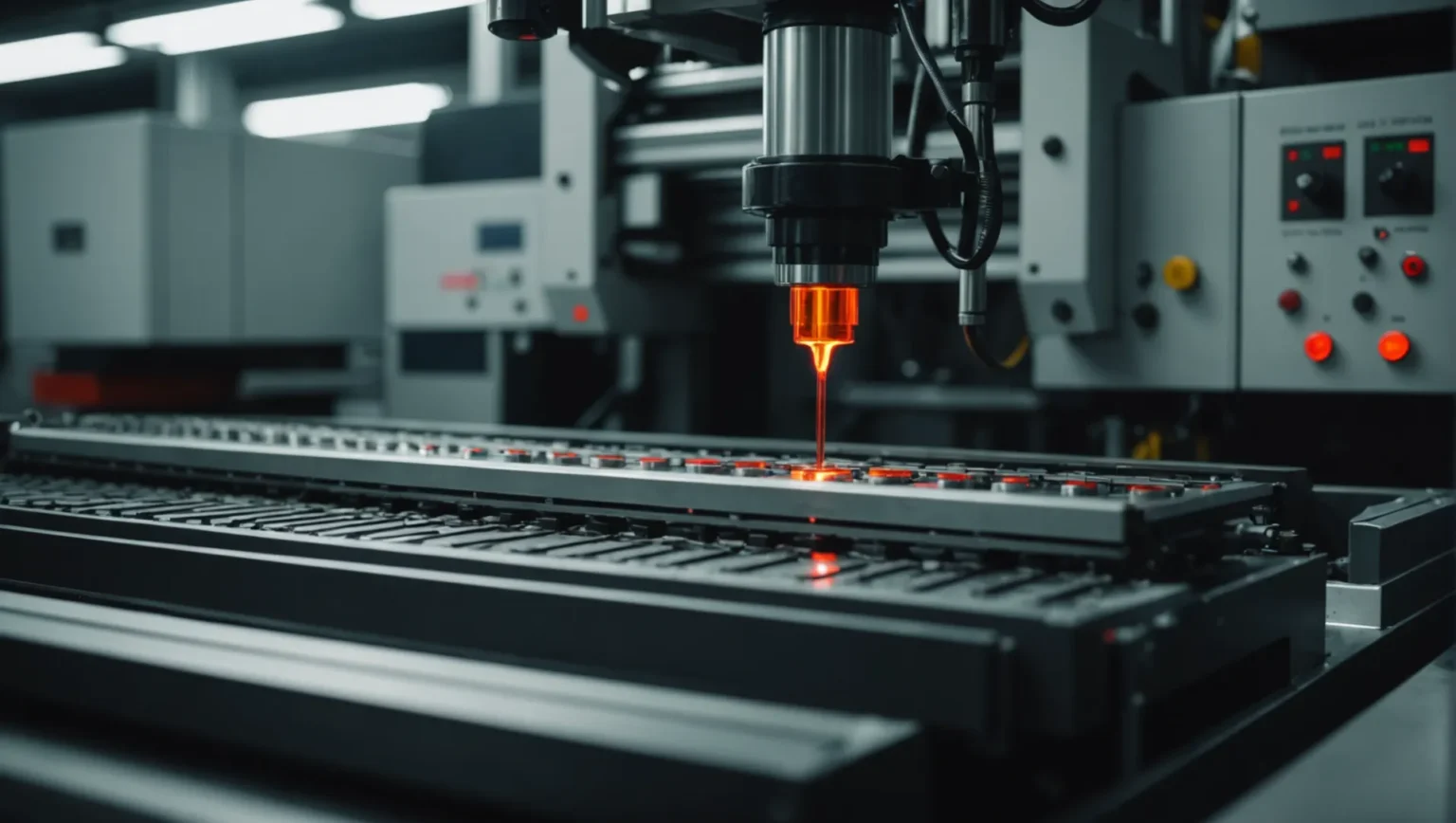

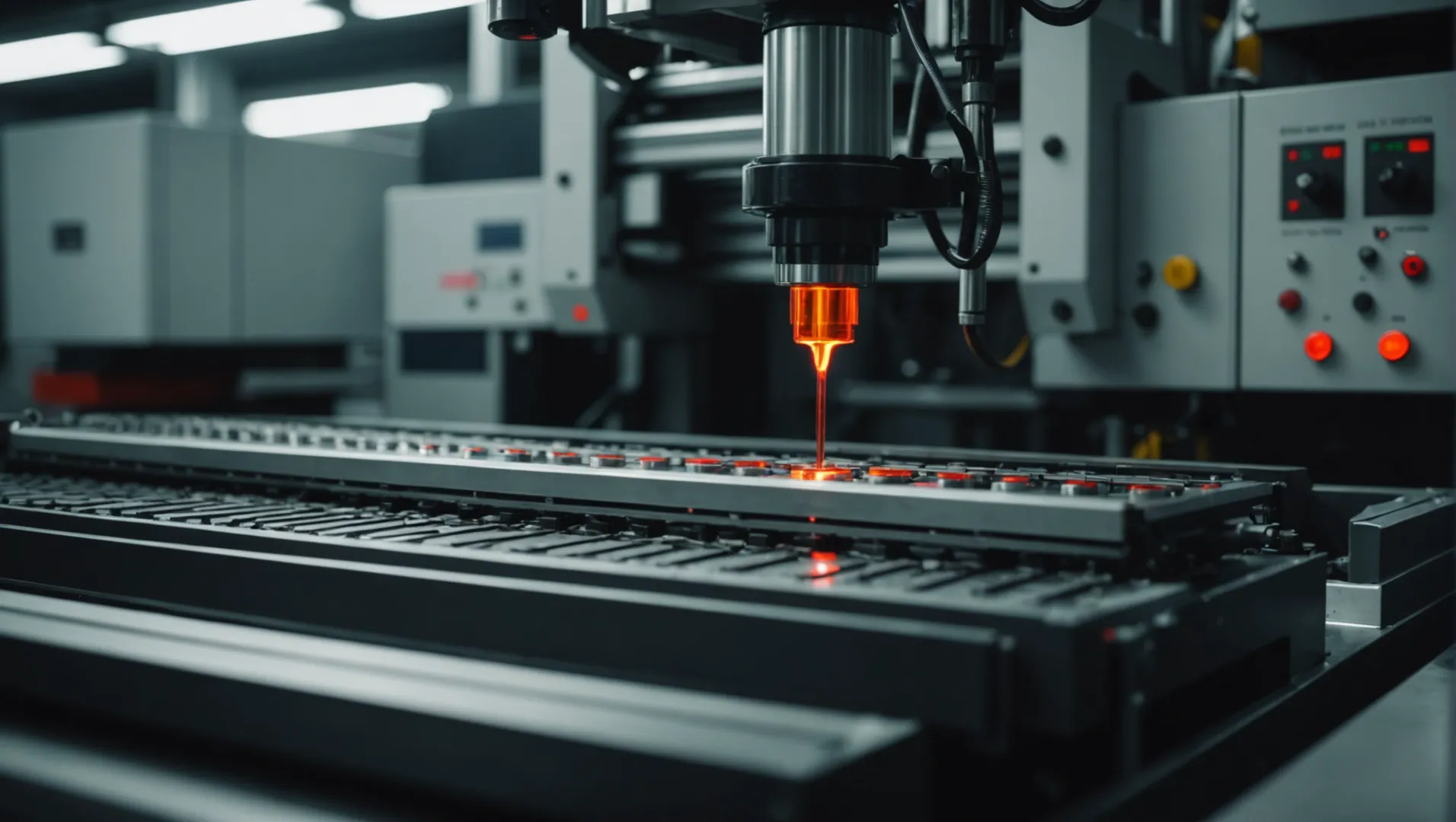

उच्च तापमान वाले वातावरण में इंजेक्शन मोल्डिंग एक उच्च जोखिम वाले खेल की तरह महसूस हो सकता है। दांव? आपके उत्पाद की अखंडता.

उच्च तापमान में इंजेक्शन मोल्डिंग की प्राथमिक चुनौतियों में परिवर्तित सामग्री गुण, मोल्ड जटिलताएं, उपकरण की बढ़ती मांग और कम उत्पादन क्षमता शामिल हैं। समाधान में गर्मी प्रतिरोधी सामग्री का चयन करना, मोल्ड डिजाइन को अनुकूलित करना, उपकरण प्रणालियों को समायोजित करना और प्रक्रिया मापदंडों को परिष्कृत करना शामिल है।

हालाँकि इन बुनियादी चुनौतियों को समझना महत्वपूर्ण है, विशिष्ट रणनीतियों और नवाचारों में गहराई से उतरने से आपकी उत्पादन प्रक्रियाओं में उल्लेखनीय वृद्धि हो सकती है। आइए उन विस्तृत जानकारियों का पता लगाएं जो उच्च तापमान इंजेक्शन मोल्डिंग के प्रति आपके दृष्टिकोण को बदल सकती हैं।

उच्च तापमान के कारण इंजेक्शन मोल्डिंग में प्लास्टिक की तरलता में परिवर्तन होता है।सत्य

उच्च तापमान प्लास्टिक की चिपचिपाहट को कम कर देता है, जिससे भरने की गति और मात्रा पर नियंत्रण जटिल हो जाता है।

उच्च तापमान इंजेक्शन मोल्डिंग में सामग्री के गुणों को कैसे प्रभावित करते हैं?

उच्च तापमान के संपर्क में आने पर इंजेक्शन मोल्डिंग के दौरान सामग्रियों के गुण काफी हद तक बदल सकते हैं।

इंजेक्शन मोल्डिंग में उच्च तापमान प्लास्टिक की तरलता को बदल सकता है और थर्मल गिरावट को प्रेरित कर सकता है, जिससे उत्पाद की गुणवत्ता और ताकत प्रभावित हो सकती है। इन चुनौतियों के लिए उपयुक्त सामग्रियों का चयन करना और प्रभावी उत्पादन के लिए प्रक्रियाओं को अनुकूलित करना आवश्यक है।

उच्च तापमान में भौतिक परिवर्तनों को समझना

इंजेक्शन मोल्डिंग के क्षेत्र में, सामग्री अक्सर तापमान भिन्नता पर गतिशील रूप से प्रतिक्रिया करती है। जैसे-जैसे तापमान बढ़ता है, प्लास्टिक के कच्चे माल की तरलता में काफी बदलाव आता है। यह परिवर्तन भरने की गति और मात्रा को प्रभावित करता है, जिससे प्रक्रिया में फ्लैश और गड़गड़ाहट जैसे दोष होने का खतरा होता है। इसके अलावा, अत्यधिक गर्मी से थर्मल गिरावट हो सकती है, जिससे ढले हुए उत्पादों की ताकत और कठोरता से समझौता हो सकता है।

तरलता और नियंत्रण चुनौतियाँ

उच्च तापमान के संपर्क में आने पर, प्लास्टिक की चिपचिपाहट कम हो जाती है, जिससे अत्यधिक तरल अवस्था हो सकती है। भरने की गति और वॉल्यूम 1 पर नियंत्रण को जटिल बनाती है , साथ ही मोल्डिंग दोषों के जोखिम को भी बढ़ाती है। सटीकता बनाए रखने के लिए इंजीनियरों को इंजेक्शन की गति और दबाव जैसे मापदंडों को समायोजित करके अपनी रणनीतियों को अनुकूलित करना होगा।

तापीय क्षरण प्रभाव

ऊंचे तापमान पर थर्मल गिरावट एक गंभीर चिंता का विषय है। इसमें पॉलिमर श्रृंखलाओं का टूटना शामिल है, जिससे यांत्रिक गुण कम हो जाते हैं। इस टूटने के परिणामों में कम तन्य शक्ति, प्रभाव प्रतिरोध और स्थायित्व शामिल हैं। उच्च तापमान प्रतिरोधी पॉलिमर का चयन इन प्रतिकूल प्रभावों को कम कर सकता है।

गर्मी प्रतिरोध के लिए सामग्री का चयन करना

इन चुनौतियों का मुकाबला करने के लिए, ऐसी सामग्रियों का चयन करना आवश्यक है जो उच्च तापमान का सामना कर सकें। उच्च-प्रदर्शन इंजीनियरिंग प्लास्टिक को चरम परिस्थितियों में स्थिरता बनाए रखने के लिए डिज़ाइन किया गया है। PEEK (पॉलीथर ईथर कीटोन) और PPS जैसे पॉलिमर को अक्सर उनके उत्कृष्ट तापीय स्थिरता और यांत्रिक गुणों के कारण पसंद किया जाता है।

उदाहरण तालिका: सामान्य उच्च तापमान वाले प्लास्टिक

| सामग्री | अधिकतम ऑपरेटिंग तापमान | प्रमुख गुण |

|---|---|---|

| तिरछी | 250°से | उच्च शक्ति, रासायनिक प्रतिरोध |

| पी पी एस | 200°C | आयामी स्थिरता, ज्वाला मंदक |

| पीटीएफई | 260°C | कम घर्षण, गैर-प्रतिक्रियाशील |

बेहतर गुणवत्ता के लिए प्रक्रिया अनुकूलन

उच्च तापमान वाले वातावरण में गुणवत्ता बनाए रखने के लिए प्रक्रिया मापदंडों को समायोजित करना महत्वपूर्ण है। शीतलन चक्रों को परिष्कृत करके और पर्याप्त वेंटिलेशन सुनिश्चित करके, निर्माता विकृति और रिक्तता जैसे दोषों को रोक सकते हैं। इसके अतिरिक्त, सांचों के भीतर मजबूत शीतलन प्रणालियों को नियोजित करने से तापमान को प्रभावी ढंग से नियंत्रित करने में मदद मिलती है।

शीतलन प्रणाली का महत्व

सांचों से गर्मी को तेजी से खत्म करने के लिए प्रभावी शीतलन प्रणालियाँ महत्वपूर्ण हैं। वे ओवरहीटिंग को रोककर आयामी सटीकता और सतह की गुणवत्ता बनाए रखने में मदद करते हैं। दक्षता बढ़ाने के लिए उन्नत शीतलन प्रौद्योगिकियों जैसे अनुरूप शीतलन चैनलों को लागू करने पर विचार करें।

इन विचारों को संबोधित करके, निर्माता उच्च तापमान सेटिंग्स में इंजेक्शन मोल्डिंग की जटिलताओं को बेहतर ढंग से नेविगेट कर सकते हैं, उत्पाद की अखंडता और परिचालन दक्षता सुनिश्चित कर सकते हैं।

उच्च तापमान से मोल्डिंग में प्लास्टिक की तरलता बढ़ जाती है।सत्य

बढ़ी हुई गर्मी से चिपचिपाहट कम हो जाती है, जिससे प्लास्टिक अधिक तरल हो जाता है।

PEEK 300°C तक तापमान सहन कर सकता है।असत्य

PEEK का अधिकतम ऑपरेटिंग तापमान 250°C है।

उच्च तापमान वाले वातावरण में मोल्ड डिज़ाइन क्या भूमिका निभाता है?

इंजेक्शन मोल्डिंग में उच्च तापमान वातावरण से निपटने के दौरान मोल्ड डिजाइन महत्वपूर्ण है।

उच्च तापमान वाले वातावरण में, मोल्ड डिज़ाइन शीतलन दक्षता, सामग्री अनुकूलता और उत्पाद की गुणवत्ता को प्रभावित करता है। तापमान-प्रेरित समस्याओं को कम करने और उत्पाद की सटीकता सुनिश्चित करने के लिए प्रभावी शीतलन प्रणाली, टिकाऊ मोल्ड सामग्री और नियमित रखरखाव महत्वपूर्ण हैं।

मोल्ड की कार्यक्षमता पर उच्च तापमान का प्रभाव

उच्च तापमान वाले वातावरण में, मोल्ड का प्रदर्शन काफी प्रभावित होता है। शीतलन दक्षता एक प्राथमिक चिंता का विषय है। ऐसी स्थितियों में मोल्ड तेजी से गर्म होते हैं, जिससे इष्टतम तापमान बनाए रखने के लिए उन्नत शीतलन प्रणाली की आवश्यकता होती है। प्रभावी शीतलन के बिना, उत्पाद के आयाम और सतह की गुणवत्ता प्रभावित हो सकती है।

सामग्री का चयन भी उतना ही महत्वपूर्ण है। उच्च तापमान और संक्षारण प्रतिरोधी सामग्रियों का उपयोग करने से मोल्ड का जीवनकाल बढ़ सकता है। टूट-फूट को तुरंत ठीक करने, डाउनटाइम को कम करने और उत्पादन स्थिरता में सुधार के लिए नियमित रखरखाव आवश्यक है।

दक्षता के लिए शीतलन प्रणाली डिजाइन करना

उच्च तापमान में मोल्ड के प्रदर्शन को बनाए रखने के लिए एक परिष्कृत शीतलन प्रणाली अपरिहार्य है। शीतलन चैनलों की संख्या बढ़ाने और उनके व्यास को अनुकूलित करने से गर्मी अपव्यय को बढ़ाया जा सकता है। यह न केवल उत्पाद की गुणवत्ता को बरकरार रखता है बल्कि शीतलन समय को कम करके उत्पादन क्षमता को भी बढ़ाता है।

कंफर्मल कूलिंग जैसी उन्नत तकनीकों का लाभ उठाने से पूरे सांचे में अधिक समान तापमान वितरण हो सकता है, जिससे विरूपण या असमान सिकुड़न जैसे दोषों को रोका जा सकता है।

लंबे समय तक चलने वाले मोल्ड के उपयोग के लिए रखरखाव रणनीतियाँ

सक्रिय रखरखाव रणनीतियाँ महत्वपूर्ण हैं। नियमित निरीक्षण से कटाव या दरार जैसी संभावित समस्याओं की शुरुआत में ही पहचान की जा सकती है। मोल्ड डिज़ाइन में उच्च गुणवत्ता वाले घटकों को शामिल करने से अप्रत्याशित विफलताएं कम हो जाती हैं।

इसके अतिरिक्त, वास्तविक समय के प्रदर्शन डेटा की निगरानी के लिए सेंसर का उपयोग करके एक पूर्वानुमानित रखरखाव कार्यक्रम को लागू करने से मुद्दों को पहले से ही संबोधित किया जा सकता है, जिससे महंगे डाउनटाइम से बचा जा सकता है और लगातार उत्पाद की गुणवत्ता सुनिश्चित की जा सकती है।

मोल्ड डिजाइन के इन पहलुओं पर ध्यान केंद्रित करके, निर्माता उच्च तापमान वाले वातावरण से उत्पन्न कई चुनौतियों को कम कर सकते हैं, जिससे अधिक विश्वसनीय और कुशल इंजेक्शन मोल्डिंग प्रक्रियाएं हो सकती हैं।

अनुरूप शीतलन मोल्ड दोषों को कम करता है।सत्य

अनुरूप शीतलन एकसमान तापमान वितरण प्रदान करता है, जिससे विकृति कम होती है।

उच्च तापमान वाले सांचों को कम रखरखाव की आवश्यकता होती है।असत्य

उच्च तापमान घिसाव को बढ़ाता है, जिससे अधिक बार रखरखाव की आवश्यकता होती है।

ताप लचीलेपन के लिए उपकरण के प्रदर्शन को कैसे अनुकूलित किया जा सकता है?

उच्च तापमान वाले वातावरण में, उपकरण के प्रदर्शन को अनुकूलित करना दक्षता और गुणवत्ता बनाए रखने की कुंजी है।

उपकरणों में गर्मी लचीलापन बढ़ाने में गर्मी प्रतिरोधी घटकों के साथ सिस्टम को अपग्रेड करना, शीतलन प्रणाली में सुधार करना और नियमित रखरखाव सुनिश्चित करना शामिल है। यह रणनीतिक दृष्टिकोण विफलताओं को कम करता है और परिचालन स्थिरता बनाए रखता है।

उच्च ताप में उपकरण चुनौतियों को समझना

उच्च तापमान इंजेक्शन मोल्डिंग मशीन के कोर सिस्टम पर दबाव डाल सकता है। उदाहरण के लिए, विद्युत घटकों के अत्यधिक गर्म होने का जोखिम होता है, जिससे संभावित विफलताएँ हो सकती हैं। इस बीच, हाइड्रोलिक तेल तेजी से ख़राब हो सकते हैं, जिससे सिस्टम का प्रदर्शन प्रभावित हो सकता है।

इन जोखिमों को कम करने के लिए, कई रणनीतियों को लागू करने पर विचार करें:

-

विद्युत घटकों को अपग्रेड करें :

ऐसे घटकों का उपयोग करें जो विशेष रूप से उच्च तापमान का सामना करने के लिए डिज़ाइन किए गए हैं। ये तब भी विश्वसनीय संचालन सुनिश्चित करने में मदद कर सकते हैं जब पर्यावरणीय स्थितियाँ सीमाओं से परे हों। -

हाइड्रोलिक सिस्टम को अनुकूलित करें :

उच्च गुणवत्ता वाले हाइड्रोलिक तेलों में निवेश करें जो अत्यधिक गर्मी में भी अपने गुणों को बरकरार रखते हैं। नियमित रूप से तेल के स्तर की निगरानी करें और किसी भी गिरावट-संबंधी समस्या से बचने के लिए उन्हें तुरंत बदलें। -

शीतलन प्रणाली बढ़ाएँ :

उपकरण के तापमान को बनाए रखने के लिए एक मजबूत शीतलन प्रणाली महत्वपूर्ण है। अधिक भार संभालने के लिए कूलिंग चैनलों की संख्या बढ़ाने या मौजूदा चैनलों को अपग्रेड करने पर विचार करें।

| अवयव | अपग्रेड का सुझाव दिया गया | फ़ायदे |

|---|---|---|

| विद्युतीय | गर्मी प्रतिरोधी घटक | ज़्यादा गरम होने के जोखिम को कम करता है |

| हाइड्रोलिक | उच्च गुणवत्ता, गर्मी-सहिष्णु तेल | स्थिर सिस्टम प्रदर्शन सुनिश्चित करता है |

| शीतलन प्रणाली | विस्तारित या उन्नत चैनल | कुशल ताप प्रबंधन |

रखरखाव एवं निगरानी

यह सुनिश्चित करने के लिए कि सभी प्रणालियाँ उच्च तापमान में सर्वोत्तम ढंग से काम करें, नियमित रखरखाव महत्वपूर्ण है। यह भी शामिल है:

- नियमित निरीक्षण : टूट-फूट या क्षति की पहचान करने के लिए विद्युत और हाइड्रोलिक प्रणालियों की गहन जांच करें।

- निर्धारित रखरखाव : एक रखरखाव कार्यक्रम विकसित करें जिसमें आवश्यकतानुसार सफाई, चिकनाई और भागों को बदलना शामिल हो।

- वास्तविक समय की निगरानी : तापमान परिवर्तन और सिस्टम दबाव को ट्रैक करने के लिए सेंसर का उपयोग करें। ये संभावित मुद्दों की प्रारंभिक चेतावनी प्रदान करते हैं।

उदाहरण के लिए, वास्तविक समय निगरानी समाधान 2 ऑपरेटरों को अनियमित तापमान वृद्धि के प्रति सचेत कर सकता है, जिससे तत्काल सुधारात्मक कार्रवाई की जा सकती है।

ताप शमन रणनीतियों का कार्यान्वयन

अंत में, गर्मी शमन रणनीतियों को लागू करने से उपकरण लचीलेपन को और बढ़ाया जा सकता है:

- वेंटिलेशन संवर्द्धन : पंखे या वेंटिलेशन नलिकाएं स्थापित करके उपकरण के चारों ओर वायु परिसंचरण में सुधार करें।

- इन्सुलेशन सामग्री का उपयोग : गर्मी हस्तांतरण को रोकने के लिए मशीन के महत्वपूर्ण हिस्सों पर इन्सुलेशन लागू करें।

- कार्मिकों के लिए प्रशिक्षण : उच्च तापमान परिदृश्यों में उपकरणों को प्रभावी ढंग से संभालने के लिए ऑपरेटरों को ज्ञान से लैस करें।

इन रणनीतियों को एकीकृत करके, निर्माता अपने उपकरणों की गर्मी लचीलापन को महत्वपूर्ण रूप से बढ़ा सकते हैं, उच्च तापमान संचालन के दौरान निरंतर प्रदर्शन और कम डाउनटाइम सुनिश्चित कर सकते हैं। इंजेक्शन मोल्डिंग उपकरण के लिए प्रभावी ताप प्रबंधन 3

गर्मी प्रतिरोधी घटक उपकरण की अधिक गर्मी को कम करते हैं।सत्य

गर्मी प्रतिरोधी घटकों का उपयोग उच्च तापमान वाले वातावरण में अत्यधिक गर्मी के जोखिम को कम करता है।

नियमित रखरखाव से उपकरण विफलता का जोखिम कम हो जाता है।सत्य

निर्धारित रखरखाव सुनिश्चित करता है कि उपकरण कुशलतापूर्वक संचालित हो, जिससे विफलता की संभावना कम हो जाती है।

कुशल उत्पादन के लिए कौन से प्रक्रिया समायोजन आवश्यक हैं?

उच्च तापमान सेटिंग में उत्पादन को सुव्यवस्थित करने के लिए इष्टतम दक्षता के लिए रणनीतिक प्रक्रिया समायोजन की आवश्यकता होती है।

उच्च तापमान वाले वातावरण में कुशल उत्पादन के लिए इंजेक्शन की गति और दबाव को समायोजित करने, शीतलन चक्र को अनुकूलित करने और सटीक तापमान नियंत्रण सुनिश्चित करने की आवश्यकता होती है। ये परिवर्तन सामग्री प्रबंधन को बढ़ाते हैं, उत्पाद की गुणवत्ता में सुधार करते हैं और आयामी स्थिरता बनाए रखते हैं।

इंजेक्शन पैरामीटर्स का समायोजन

कुशल उत्पादन प्राप्त करने के लिए, इंजेक्शन मोल्डिंग मापदंडों जैसे इंजेक्शन की गति और दबाव को समायोजित करना महत्वपूर्ण है। उच्च तापमान वाले वातावरण में, सामग्री अत्यधिक तरल हो सकती है, जिससे फ्लैश और गड़गड़ाहट जैसे दोषों को रोकने के लिए सटीक नियंत्रण आवश्यक हो जाता है। इंजेक्शन की गति को कम करने से सामग्री प्रवाह के बेहतर प्रबंधन की अनुमति मिलती है, जबकि दबाव को समायोजित करने से यह सुनिश्चित होता है कि सामग्री तनाव या विरूपण पैदा किए बिना मोल्ड को सही ढंग से भरती है।

शीतलन चक्र का अनुकूलन

अनुकूलित शीतलन चक्रों को शामिल करना एक और महत्वपूर्ण समायोजन है। इसमें उचित शीतलन समय निर्धारित करना और यह सुनिश्चित करना शामिल है कि पूरा सांचा समान रूप से ठंडा हो ताकि विकृति या सिकुड़न से बचा जा सके। शीतलन चैनलों की संख्या या व्यास को बढ़ाकर एक कुशल शीतलन प्रणाली को बढ़ाया जा सकता है, जिससे तेजी से गर्मी अपव्यय की सुविधा मिलती है।

शीतलन विधियों 4 की तुलनात्मक तालिका सबसे प्रभावी रणनीति चुनने में सहायता कर सकती है:

| ठंडा करने की विधि | विवरण | लाभ |

|---|---|---|

| बढ़ा हुआ वेंटिलेशन | मोल्ड के चारों ओर वायु परिसंचरण को बढ़ाता है | प्रभावी लागत |

| उन्नत जल प्रणालियाँ | तेजी से ठंडा करने के लिए जल चैनलों का उपयोग करता है | अत्यधिक प्रभावी |

| क्रायोजेनिक शीतलन | अत्यधिक शीतलन के लिए तरल नाइट्रोजन का उपयोग करता है | सबसे तेज़ शीतलन दर |

सटीक तापमान नियंत्रण सुनिश्चित करना

उच्च तापमान इंजेक्शन मोल्डिंग के लिए मशीनरी के भीतर सटीक तापमान नियंत्रण की आवश्यकता होती है। तापमान में उतार-चढ़ाव भौतिक गुणों को प्रभावित कर सकता है और असंगत उत्पाद की गुणवत्ता को जन्म दे सकता है। उन्नत सेंसर और नियंत्रकों का उपयोग स्थिर तापमान बनाए रखने, समान उत्पाद विशेषताओं को सुनिश्चित करने और सामग्री क्षरण को कम करने में मदद करता है।

नियमित रखरखाव और निगरानी

नियमित रखरखाव कुशल उत्पादन का अभिन्न अंग है, विशेष रूप से मांग वाले वातावरण में। उपकरणों की नियमित जांच और समय पर सर्विसिंग से अप्रत्याशित विफलताओं के कारण डाउनटाइम कम हो जाता है। एक मजबूत निगरानी प्रणाली 5 उपकरण के प्रदर्शन की वास्तविक समय पर नज़र रखने की अनुमति मिलती है, जिससे किसी भी विसंगति पर त्वरित प्रतिक्रिया मिलती है।

इन लक्षित प्रक्रिया समायोजनों को अपनाकर, निर्माता चुनौतीपूर्ण उच्च तापमान स्थितियों में भी अपनी उत्पादन क्षमता में उल्लेखनीय वृद्धि कर सकते हैं।

इंजेक्शन की गति कम करने से फ्लैश और गड़गड़ाहट जैसे दोषों से बचाव होता है।सत्य

धीमी इंजेक्शन गति बेहतर सामग्री प्रवाह नियंत्रण की अनुमति देती है, जिससे दोष कम हो जाते हैं।

क्रायोजेनिक कूलिंग मोल्ड कूलिंग की सबसे धीमी विधि है।असत्य

क्रायोजेनिक शीतलन तरल नाइट्रोजन का उपयोग करता है, जो सबसे तेज़ शीतलन दर प्रदान करता है।

निष्कर्ष

उच्च तापमान इंजेक्शन मोल्डिंग की चुनौतियों का सीधे समाधान करके, आप अपनी उत्पादन प्रक्रियाओं में गुणवत्ता और दक्षता सुनिश्चित कर सकते हैं। आइए सफलता के लिए इन रणनीतियों को अपनाएं।

-

मोल्डिंग परिशुद्धता पर प्लास्टिक की तरलता में परिवर्तन के विस्तृत प्रभावों का अन्वेषण करें: प्लास्टिक मोल्डिंग सामग्री की तरलता प्लास्टिक उत्पादों के निर्माण में इंजेक्शन मोल्ड के भीतर प्लास्टिक सामग्री के प्रवाह की क्षमता को संदर्भित करती है। ↩

-

ओवरहीटिंग को रोकने के लिए उन्नत निगरानी समाधान खोजें: हम प्लास्टिक उद्योग, मुख्य रूप से इंजेक्शन मोल्डिंग मशीनों के लिए वास्तविक समय उत्पादन निगरानी में विशेषज्ञ हैं। हमारे साथ निःशुल्क डेमो बुक करें। ↩

-

उपकरण की गर्मी को प्रबंधित करने के लिए व्यापक रणनीतियों के बारे में जानें: प्लास्टिक इंजेक्शन मोल्ड आंतरिक शीतलन चैनलों से सुसज्जित हैं, जो एक निर्धारित तापमान पर परिसंचारी शीतलक (आमतौर पर पानी) के स्थिर प्रवाह को स्वीकार करते हैं। ↩

-

बढ़ी हुई मोल्ड दक्षता के लिए विविध शीतलन तकनीकों का अन्वेषण करें: मोल्ड के दोनों हिस्सों में लगातार ठंडा करें। कूलिंग चैनलों के कई डिज़ाइन पहलू हैं जो अच्छे चैनल डिज़ाइन को प्राप्त करने में मदद कर सकते हैं। ↩

-

उपकरण प्रदर्शन को प्रभावी ढंग से ट्रैक करने के लिए सिस्टम खोजें: मशीनमेट्रिक्स उत्पादन निगरानी सॉफ्टवेयर अधिकतम उत्पादन दक्षता और गहन परिचालन अंतर्दृष्टि के लिए ओईई, मशीन उपयोग और डाउनटाइम की निगरानी करता है। ↩