- 1. I. बुनियादी संज्ञानात्मक स्तर: वैचारिक ढांचा स्थापित करना

- 2. II. अनुप्रयोग विश्लेषण स्तर: उपयोगकर्ता के निर्णय लेने संबंधी समस्याओं का समाधान

- 3. III. तकनीकी गहन विश्लेषण स्तर: पेशेवर पाठकों की आवश्यकताओं को पूरा करना

- 4. IV. व्यावहारिक उपकरण स्तर: सामग्री संचालन क्षमता में सुधार

- 5. V. विस्तार स्तर: ज्ञान नेटवर्क का निर्माण

- 6. निष्कर्ष: ज़ेटारमोल्ड के साथ शीतलन समय पर महारत हासिल करना

I. बुनियादी संज्ञानात्मक स्तर: वैचारिक ढांचा स्थापित करना

अनुकूलन करने से पहले, हमें समझना होगा।.

स्पष्ट परिभाषाएँ

- इंजेक्शन मोल्डिंग का शीतलन समय:

- पूर्ण तकनीकी नाम: इंजेक्शन मोल्डिंग चक्र में शीतलन चरण की अवधि।

- सामान्य उपनाम: शीतलन समय 1 , जमने का समय 2 , उपचार समय (थर्मोप्लास्टिक्स के लिए कम आम, थर्मोसेट/सिलिकॉन के लिए अधिक)।

- मूल सिद्धांत: इंजेक्शन मोल्डिंग चक्र में शीतलन समय वह अवधि है, जो मोल्ड कैविटी में पिघला हुआ प्लास्टिक भरने और उसे अच्छी तरह पैक करने के बाद शुरू होती है, जिसके दौरान प्लास्टिक सामग्री इतनी ठोस हो जाती है कि उसे बिना विकृति या क्षति के मोल्ड से बाहर निकाला जा सके। यह प्रक्रिया पिघले हुए प्लास्टिक से ठंडे मोल्ड में ऊष्मा के स्थानांतरण के माध्यम से होती है।

- महत्व: यह आमतौर पर समग्र इंजेक्शन मोल्डिंग चक्र समय का सबसे बड़ा हिस्सा (अक्सर 50-80%) होता है।

- इंजेक्शन मोल्डिंग चक्र3: किसी एक भाग (या भागों के समूह) के उत्पादन के लिए घटनाओं का संपूर्ण क्रम, जिसमें निम्नलिखित शामिल हैं:

- मोल्ड बंद करना

- इंजेक्शन (भरना)

- पैकिंग (धारण)

- शीतलक

- मोल्ड खोलना

- बेदख़ल

वर्गीकरण (शीतलन समय को प्रभावित करने वाले कारक)

शीतलन समय एक निश्चित मान नहीं है; यह कई कारकों के संयोजन से प्रभावित होता है जिन्हें मोटे तौर पर वर्गीकृत किया जा सकता है:

-

सामग्री-केंद्रित:

- पॉलिमर का प्रकार 4 : अनाकार (जैसे, पीसी, पीएस) बनाम अर्ध-क्रिस्टलीय (जैसे, पीपी, पीए, पीओएम)। अर्ध-क्रिस्टलीय पदार्थों को संलयन की गुप्त ऊष्मा और क्रिस्टलीकरण संकुचन के कारण अधिक सटीक शीतलन नियंत्रण की आवश्यकता होती है।

- तापीय गुणधर्म: बहुलक की तापीय चालकता, विशिष्ट ऊष्मा क्षमता, तापीय विसरणशीलता और काँच संक्रमण तापमान (Tg) या गलनांक तापमान (Tm)।

- निष्कासन तापमान: वह अधिकतम तापमान जिस पर पुर्जे को विकृति या चिपकने जैसी समस्याओं के बिना बाहर निकाला जा सकता है।

-

भाग डिजाइन-केंद्रित:

- दीवार की मोटाई: सबसे महत्वपूर्ण कारक। ठंडा होने का समय लगभग दीवार के सबसे मोटे हिस्से के वर्ग के समानुपाती होता है।

- भाग की ज्यामिति: जटिल ज्यामिति, पसलियां, उभार और असमान दीवार की मोटाई गर्म स्थान और असमान शीतलन उत्पन्न कर सकती हैं।

-

मोल्ड डिजाइन-केंद्रित:

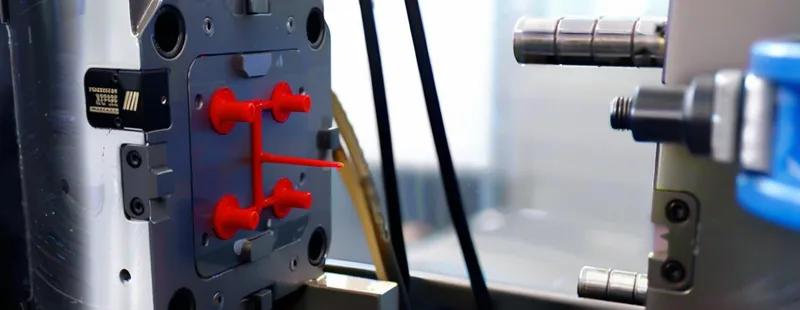

- कूलिंग चैनल डिज़ाइन 5 : लेआउट, व्यास, गुहा से निकटता और प्रकार (जैसे, पारंपरिक ड्रिल की गई लाइनें, अनुरूप कूलिंग चैनल)।

- मोल्ड सामग्री: उच्च तापीय चालकता वाली मोल्ड सामग्री (जैसे, पी20 स्टील की तुलना में बेरिलियम कॉपर इंसर्ट) शीतलन समय को कम कर सकती है।

- वेंटिलेशन: उचित वेंटिलेशन से फंसी हुई हवा बाहर निकल पाती है, जिससे इन्सुलेशन के उन प्रभावों को रोका जा सकता है जो शीतलन की अवधि को बढ़ा सकते हैं।

- प्रक्रिया पैरामीटर-केंद्रित:

- पिघलने का तापमान 6 : उच्च पिघलने का तापमान मतलब हटाने के लिए अधिक गर्मी।

- मोल्ड का तापमान: मोल्ड का कम तापमान आमतौर पर तेजी से ठंडा होने का संकेत देता है, लेकिन यह सतह की फिनिश, तनाव और फिलिंग को प्रभावित कर सकता है।

- शीतलक का तापमान और प्रवाह दर: ठंडा शीतलक और उच्च प्रवाह दर ऊष्मा निष्कासन दक्षता को बढ़ाते हैं।

II. अनुप्रयोग विश्लेषण स्तर: उपयोगकर्ता के निर्णय लेने संबंधी समस्याओं का समाधान

शीतलन समय को समझने से विभिन्न अनुप्रयोगों के लिए सोच-समझकर निर्णय लेने में मदद मिलती है।.

विशिष्ट अनुप्रयोग परिदृश्य

- उच्च मात्रा वाली, पतली दीवार वाली पैकेजिंग (जैसे, खाद्य कंटेनर, ढक्कन - अक्सर पीपी, पीई):

- सुझाव: शीतलन समय चक्र समय के लिए अत्यंत महत्वपूर्ण है। उच्च चालकता वाले मोल्ड सामग्रियों, कुशल शीतलन चैनल डिज़ाइन और संभावित रूप से कम (लेकिन नियंत्रित) मोल्ड तापमान का उपयोग करके तीव्र शीतलन को अनुकूलित करें। सामग्री का चयन करते समय तीव्र चक्रण वाली ग्रेड को प्राथमिकता दें।

- चिकित्सा उपकरण (जैसे, सिरिंज, नैदानिक घटक - अक्सर पीसी, पीईईके, सीओसी):

- सुझाव: परिशुद्धता और सामग्री की अखंडता सर्वोपरि है। आंतरिक तनाव को कम करने और आयामी सटीकता सुनिश्चित करने के लिए शीतलन एकसमान होना चाहिए। महत्वपूर्ण सहनशीलता प्राप्त करने के लिए अधिक समय तक, अधिक नियंत्रित शीतलन स्वीकार्य हो सकता है।

- उपभोक्ता इलेक्ट्रॉनिक उपकरणों के आवरण (जैसे, फोन के कवर, रिमोट कंट्रोल - अक्सर ABS, PC):

- सुझाव: सौंदर्य (सतह की फिनिश) और संरचनात्मक मजबूती महत्वपूर्ण हैं। सिंक मार्क्स से बचने और बेहतर फिट और अनुभव सुनिश्चित करने के लिए कूलिंग को नियंत्रित करना आवश्यक है। कूलिंग चैनल का अनुकूलित डिज़ाइन बेहद महत्वपूर्ण है।

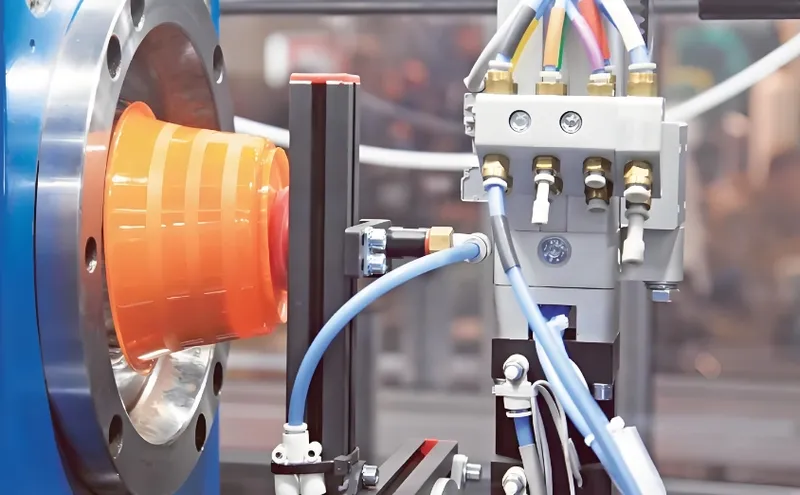

- सिलिकॉन रबर उत्पाद (एलएसआर मोल्डिंग):

- सुझाव: हालांकि ज़ेटारमोल्ड सिलिकॉन को भी संभालता है, लेकिन इसकी "शीतलन" प्रक्रिया वास्तव में ऊष्मा के माध्यम से "संक्रमण" प्रक्रिया है। मोल्ड गर्म होता , और "शीतलन" प्रक्रिया का अर्थ है क्रॉस-लिंकिंग प्रतिक्रिया को पूरा होने में लगने वाला समय। ऊष्मा स्थानांतरण और एकरूपता के सिद्धांत अभी भी लागू होते हैं, लेकिन उद्देश्य ठोसकरण के लिए ऊष्मा को हटाने के बजाय संक्रमण को संक्षारित करने के लिए ऊष्मा को बनाए रखना है।

फायदे और नुकसान की तुलना (शीतलन की समयावधि का प्रभाव)

| विशेषता | कम शीतलन समय | ठंडा होने में अधिक समय लगता है |

|---|---|---|

| पेशेवरों | चक्र समय में कमी | – बेहतर आयामी स्थिरता |

| – उत्पादकता में वृद्धि | – पुर्जों की गुणवत्ता में सुधार (कम धब्बे, कम विकृति) | |

| – प्रति भाग लागत कम | आंतरिक तनाव में कमी | |

| दोष | – दोषों का जोखिम (ताना-बाना, धंसने के निशान, छोटे शॉट) | चक्र समय में वृद्धि |

| – निष्कासन के दौरान पुर्जों के चिपकने या विकृत होने की संभावना | – उत्पादकता में कमी | |

| – बहुत तेजी से/असमान रूप से ठंडा करने पर आंतरिक तनाव बढ़ जाता है | – प्रति भाग लागत अधिक | |

| – अधिक मजबूत निष्कासन प्रणाली की आवश्यकता हो सकती है | – शीतलन के दौरान दबाव को बहुत देर तक बनाए रखने पर ओवर-पैकिंग की समस्या हो सकती है |

III. तकनीकी गहन विश्लेषण स्तर: पेशेवर पाठकों की आवश्यकताओं को पूरा करना

चलिए अब विस्तार से चर्चा करते हैं।.

प्रक्रिया का संपूर्ण कार्यप्रवाह विश्लेषण (शीतलन पर विशेष ध्यान)

-

मोल्ड को बंद करना और क्लैंप करना: मोल्ड के दोनों हिस्सों को सुरक्षित रूप से बंद कर दिया जाता है और क्लैंप कर दिया जाता है।

-

इंजेक्शन: पिघले हुए प्लास्टिक को उच्च दबाव में सांचे की गुहा में इंजेक्ट किया जाता है।

-

पैकिंग/होल्डिंग: जब कैविटी लगभग भर जाती है, तो अतिरिक्त सामग्री को दबाव के साथ पैक किया जाता है ताकि मोल्ड की दीवारों के पास सामग्री के ठंडा होने और जमने के कारण होने वाले संकुचन की भरपाई की जा सके।

- मुख्य मापदंड: पैकिंग दबाव, पैकिंग समय।

-

शीतलन चरण:

- ऊष्मा स्थानांतरण: यह शीतलन का मूल तत्व है। पिघले हुए प्लास्टिक (पिघलने के तापमान पर) से ऊष्मा मुख्य रूप से चालन द्वारा ठंडे सांचे के स्टील में स्थानांतरित होती है, और फिर सांचे के शीतलन चैनलों में प्रवाहित होने वाले शीतलक (आमतौर पर पानी) द्वारा दूर ले जाई जाती है।

- ठोसकरण का अग्रभाग: ठोसकरण सांचे की दीवारों से शुरू होता है और भाग के केंद्र की ओर अंदर की ओर बढ़ता है।

- संकुचन क्षतिपूर्ति 7 : शुरू में पैकिंग दबाव से जारी रहती है, फिर थोक सामग्री के और ठंडा होने पर आयतनिक संकुचन होता है।

- अवधि निर्धारित करने वाले कारक: सामग्री का निष्कासन तापमान, तापीय गुणधर्म, भाग का सबसे मोटा खंड, मोल्ड तापमान और शीतलन प्रणाली की दक्षता।

- मुख्य पैरामीटर: मोल्ड तापमान, शीतलक तापमान, शीतलक प्रवाह दर, वांछित पार्ट इजेक्शन तापमान।

-

मोल्ड खोलना: निर्धारित शीतलन समय बीत जाने और पार्ट के पर्याप्त रूप से कठोर हो जाने के बाद, क्लैंप मोल्ड को खोल देता है।

- निष्कासन: ठोस हो चुके भाग को इजेक्टर सिस्टम (पिन, स्लीव, प्लेट) द्वारा मोल्ड कैविटी से बाहर धकेल दिया जाता है।

निगरानी और नियंत्रण के लिए प्रमुख शीतलन पैरामीटर:

-

मोल्ड सतह तापमान 8 : ऊष्मा निष्कर्षण की दर को नियंत्रित करने और सतह की फिनिश और क्रिस्टलीकरण (अर्ध-क्रिस्टलीय पॉलिमर के लिए) को प्रभावित करने के लिए महत्वपूर्ण।

-

शीतलक के प्रवेश/निकास तापमान का अंतर (डेल्टा टी): यह निकलने वाली ऊष्मा की मात्रा को दर्शाता है। बहुत कम डेल्टा टी अपर्याप्त प्रवाह या खराब ऊष्मीय संपर्क का संकेत दे सकता है।

-

शीतलक प्रवाह दर 9 : कुशल ऊष्मा स्थानांतरण के लिए आमतौर पर अशांत प्रवाह को प्राथमिकता दी जाती है।

-

पिघलने का तापमान: प्रारंभिक ऊष्मा भार निर्धारित करता है।

सामग्री अनुकूलता स्पष्टीकरण

प्लास्टिक सामग्री के ऊष्मीय गुण उसके शीतलन व्यवहार के लिए मूलभूत हैं:

-

अनाकार पॉलिमर (जैसे, पॉलीस्टाइरीन (पीएस), पॉलीकार्बोनेट (पीसी), एबीएस):

- इनका कोई निश्चित गलनांक नहीं होता; ये तापमान की एक सीमा के भीतर नरम हो जाते हैं।.

- आमतौर पर अर्ध-क्रिस्टलीय की तुलना में कम संकुचन होता है।.

- शीतलन का अर्थ है कठोरता प्राप्त करने के लिए सामग्री को उसके ग्लास ट्रांजिशन तापमान (Tg) से नीचे लाना।.

- यदि इसे बहुत तेजी से ठंडा किया जाए तो इसमें आंतरिक तनाव होने की संभावना अधिक हो सकती है।.

-

अर्ध-क्रिस्टलीय पॉलिमर (जैसे, पॉलीप्रोपाइलीन (पीपी), पॉलीइथिलीन (पीई), नायलॉन (पीए), पीईटी, पीबीटी):

- सटीक गलनांक (Tm)।.

- व्यवस्थित क्रिस्टलीय संरचनाओं के निर्माण के कारण अधिक संकुचन होता है; इस प्रक्रिया से संलयन की गुप्त ऊष्मा भी निकलती है, जिसे दूर करना आवश्यक है।.

- शीतलन दर क्रिस्टलीयता की मात्रा को प्रभावित कर सकती है, जिससे यांत्रिक गुणों पर असर पड़ता है। तीव्र शीतलन से छोटे गोलाकार कण बन सकते हैं और कभी-कभी कठोरता में सुधार हो सकता है, लेकिन इससे विकृति की संभावना बढ़ जाती है।.

- विकृति और आयामी स्थिरता को नियंत्रित करने के लिए सावधानीपूर्वक शीतलन नियंत्रण की आवश्यकता होती है।.

- लिक्विड सिलिकॉन रबर (एलएसआर - तुलना के लिए):

- थर्मोसेट सामग्री। सांचे को गर्म किया जाता है (आमतौर पर 170-210 डिग्री सेल्सियस)।.

- "शीतलन समय" वास्तव में "संकुचन समय" होता है, जिसमें सामग्री आपस में जुड़ती है। भाग गर्म अवस्था में ही बाहर निकाला जाता है। ऊष्मा स्थानांतरण अभी भी महत्वपूर्ण है, लेकिन संकुचन तापमान को एकसमान बनाए रखने के लिए।.

IV. व्यावहारिक उपकरण स्तर: सामग्री संचालन क्षमता में सुधार

आपकी परियोजनाओं के लिए उपयोगी सुझाव।.

डिजाइन चेकलिस्ट (शीतलन के लिए प्रक्रिया सीमाओं के अनुस्मारक)

इंजेक्शन मोल्डिंग के लिए पुर्जों को डिजाइन करते समय, शीतलन को अनुकूलित करने के लिए इन बातों पर विचार करें:

-

दीवार की एकसमान मोटाई: पूरे भाग में दीवार की मोटाई एक समान रखने का लक्ष्य रखें। यह नियंत्रित शीतलन के लिए सबसे महत्वपूर्ण नियम है।

-

मोटे हिस्सों से बचें: यदि अपरिहार्य हो, तो उन्हें बीच से निकाल दें या गैस असिस्ट जैसी सुविधाओं का उपयोग करें।

-

पर्याप्त त्रिज्याएँ: तनाव संकेंद्रण को रोकने और प्रवाह/शीतलन में सुधार करने के लिए नुकीले किनारों के बजाय आंतरिक और बाहरी कोनों पर त्रिज्याओं का उपयोग करें।

-

क्रमिक परिवर्तन: यदि मोटाई में परिवर्तन आवश्यक हो, तो उन्हें क्रमिक रूप से करें।

-

पसलियों/उभारों का डिज़ाइन: धंसने के निशानों को रोकने के लिए पसलियों की मोटाई नाममात्र की दीवार की मोटाई का लगभग 50-70% होनी चाहिए। उभारों को खोखला किया जाना चाहिए।

-

सामग्री का चयन: यदि चक्र समय महत्वपूर्ण है, तो बेहतर तापीय चालकता या कम प्रसंस्करण तापमान वाली सामग्रियों पर विचार करें।

-

गेट की स्थिति: मोटे हिस्सों को पहले भरने के लिए या तापमान में उतार-चढ़ाव को कम करने के लिए गेट लगाएं।

-

मोल्ड कूलिंग की व्यवहार्यता पर विचार करें: क्या पार्ट का डिज़ाइन इतना जटिल है कि पारंपरिक रूप से प्रभावी कूलिंग चैनल लागू करना असंभव है? (यह कन्फॉर्मल कूलिंग की ओर अग्रसर हो सकता है)।

प्रक्रिया चयन निर्णय लेना (शीतलन समय का अनुकूलन)

शीतलन समय को अनुकूलित करने के लिए एक बुनियादी विचार प्रक्रिया इस प्रकार है:

-

क्या वर्तमान शीतलन समय अत्यधिक है, जिसके कारण लागत अधिक होती है या उत्पादन कम होता है?

- हां: विश्लेषण के लिए आगे बढ़ें।

- नहीं: क्या पुर्जे की गुणवत्ता (टेढ़ापन, धंसाव, आयाम) एक समस्या है?

- हां: शीतलन प्रक्रिया बहुत कम समय के लिए या असमान रूप से हो सकती है। विश्लेषण के लिए आगे बढ़ें।

- नहीं: वर्तमान शीतलन संभवतः पर्याप्त है। समय-समय पर निगरानी करें।

-

पार्ट डिज़ाइन का विश्लेषण करें:

- क्या दीवार की मोटाई असमान है? कार्रवाई: एकसमान दीवारों के लिए DFM पर ग्राहक को सलाह दें।

- क्या इसमें ऐसे मोटे हिस्से हैं जिन्हें टाला जा सकता है? कार्रवाई: कोरिंग आउट करने की सलाह दें।

-

सामग्री का विश्लेषण करें:

- क्या यह सामग्री निर्धारित चक्र समय के लिए उपयुक्त है? कार्रवाई: यदि संभव हो तो वैकल्पिक ग्रेड या सामग्रियों की खोज करें।

- सामग्री के लिए अनुशंसित निष्कासन तापमान और तापीय गुणों पर ध्यान दें।.

-

मोल्ड के डिजाइन और स्थिति का विश्लेषण करें:

- क्या शीतलन चैनल पर्याप्त हैं (आकार, संख्या, स्थान)? कार्रवाई: मोल्ड प्रवाह सिमुलेशन का उपयोग करें। जटिल भागों या महत्वपूर्ण अनुप्रयोगों के लिए अनुरूप शीतलन पर विचार करें।

- क्या चैनल साफ हैं और उन पर कोई परत नहीं जमी है? कार्रवाई: मोल्ड की नियमित सफाई करें।

- क्या मोल्ड की सामग्री ऊष्मा स्थानांतरण की आवश्यकताओं के लिए उपयुक्त है? उपाय: गर्म स्थानों में उच्च चालकता वाली सामग्री के इंसर्ट लगाने पर विचार करें।

-

प्रक्रिया मापदंडों का विश्लेषण करें:

- क्या पिघलने का तापमान आवश्यकता से अधिक है? कार्रवाई: धीरे-धीरे कम करें और भरने की मात्रा पर नज़र रखें।

- क्या सांचे का तापमान सही स्तर पर सेट किया गया है? (बहुत कम तापमान से अन्य समस्याएं हो सकती हैं)। कार्रवाई: सामग्री आपूर्तिकर्ता द्वारा अनुशंसित सीमा के भीतर प्रयोग करें।

- क्या शीतलक की प्रवाह दर और तापमान अनुकूलित हैं? कार्रवाई: अशांत प्रवाह सुनिश्चित करें; यदि उपयुक्त और लागत प्रभावी हो तो ठंडे पानी का उपयोग करें।

निर्णय वृक्ष का संक्षिप्त अंश:

-

यदि भाग में मोटे खंड हैं और शीतलन में लंबा समय लगता है, तो कोरिंग आउट करने या गैस-सहायता का उपयोग करने पर विचार करें।. -

यदि भाग में विकृति दिखाई देती है और शीतलन अवधि कम है, तो शीतलन समय बढ़ाएँ या शीतलन की एकरूपता में सुधार करें (उदाहरण के लिए, अनुरूप शीतलन)।. -

यदि चक्र समय महत्वपूर्ण है और पुर्जे की गुणवत्ता अनुमति देती है, तो शीतलन को कम करने के विकल्पों (अनुकूलित मोल्ड, पैरामीटर) का सावधानीपूर्वक पता लगाएं।.

V. विस्तार स्तर: ज्ञान नेटवर्क का निर्माण

शीतलन समय शून्य से परे नहीं होता।.

संबंधित प्रौद्योगिकी नेविगेशन

- अपस्ट्रीम टेक्नोलॉजीज:

- पार्ट डिज़ाइन (डीएफएम - निर्माणयोग्यता के लिए डिज़ाइन): यहाँ लिए गए निर्णय कूलिंग को बहुत हद तक प्रभावित करते हैं।

- सामग्री का चयन: तापीय गुण शीतलन गणनाओं के लिए अभिन्न अंग हैं।

- मोल्ड फ्लो विश्लेषण (सिमुलेशन): मोल्डफ्लो, सॉलिडवर्क्स प्लास्टिक्स आदि जैसे सॉफ्टवेयर शीतलन समय का अनुमान लगा सकते हैं, गर्म स्थानों की पहचान कर सकते हैं और स्टील की कटाई से पहले

- मोल्ड डिजाइन: उपयुक्त मोल्ड सामग्री का उपयोग करते हुए, कुशल शीतलन चैनल लेआउट को शामिल करना।

-

डाउनस्ट्रीम प्रौद्योगिकियां/विचारणीय बिंदु:

- मोल्डिंग के बाद की प्रक्रियाएं: उच्च आंतरिक तनाव वाले भागों के लिए एनीलिंग की आवश्यकता हो सकती है, जो कभी-कभी तीव्र या असमान शीतलन से बढ़ जाता है।

- गुणवत्ता नियंत्रण (क्यूसी): शीतलन प्रक्रिया से आयामी जांच, ताना-बाना विश्लेषण और तनाव परीक्षण प्रभावित होते हैं।

-

समानांतर/संवर्धन प्रौद्योगिकियाँ:

- अनुरूप शीतलन: शीतलन चैनल जो मोल्ड कैविटी की आकृति का अनुसरण करते हैं, जिससे कहीं अधिक समान और कुशल शीतलन प्राप्त होती है। इन्हें अक्सर एडिटिव मैन्युफैक्चरिंग (धातु की 3डी प्रिंटिंग) का उपयोग करके बनाया जाता है।

- पल्स्ड कूलिंग/वेरियोथर्म (हीट एंड कूल मोल्डिंग): बेहतर सतह फिनिश और प्रवाह के लिए इंजेक्शन के दौरान मोल्ड की सतह को तेजी से गर्म करना, फिर उसे तेजी से ठंडा करना। यह जटिल है, लेकिन विशिष्ट समस्याओं का समाधान कर सकता है।

- हॉट रनर सिस्टम: हालांकि ये सीधे तौर पर ठंडा नहीं करते, लेकिन ये रनर को पिघला हुआ रखते हैं, जिससे रनर को ठंडा करने में लगने वाला समय और सामग्री की बर्बादी कम हो जाती है, इस प्रकार समग्र दक्षता पर प्रभाव पड़ता है।

- मोल्ड तापमान नियंत्रक (टीसीयू): सटीक शीतलक तापमान और प्रवाह बनाए रखने के लिए आवश्यक।

निष्कर्ष: ज़ेटारमोल्ड के साथ शीतलन समय पर महारत हासिल करना

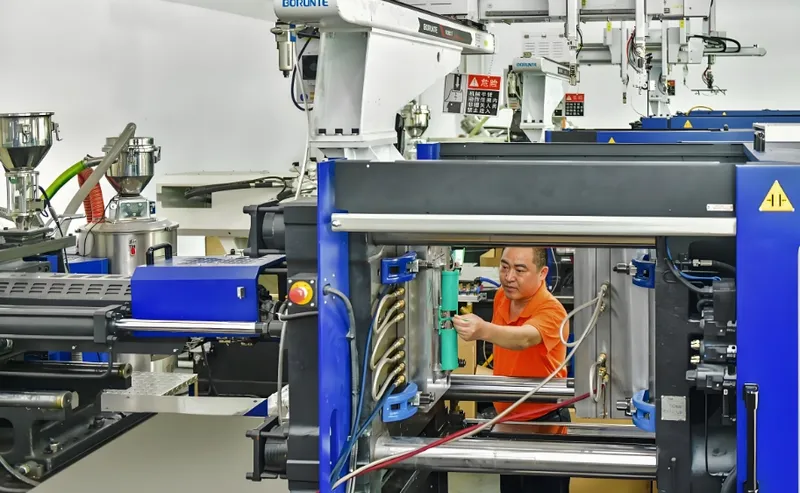

ज़ेटारमोल्ड में, हम मानते हैं कि इंजेक्शन मोल्डिंग के शीतलन समय पर महारत हासिल करना विज्ञान, अनुभव और अत्याधुनिक तकनीक का मिश्रण है। यह एक महत्वपूर्ण कारक है जिसे हम अपने अंतरराष्ट्रीय ग्राहकों को उच्च गुणवत्ता वाले, लागत प्रभावी इंजेक्शन मोल्डेड और सिलिकॉन रबर उत्पाद प्रदान करने के लिए सावधानीपूर्वक प्रबंधित करते हैं।.

बुनियादी बातों को समझकर, अनुप्रयोगों का विश्लेषण करके, तकनीकी विवरणों में गहराई से उतरकर और व्यावहारिक उपकरणों का उपयोग करके, हम सामूहिक रूप से बेहतर परिणामों के लिए शीतलन प्रक्रियाओं को अनुकूलित कर सकते हैं।.

-

इंजेक्शन मोल्डिंग प्रक्रिया को अनुकूलित करने और उत्पाद की गुणवत्ता में सुधार करने के लिए शीतलन समय को समझना महत्वपूर्ण है।. ↩

-

जमने के समय के बारे में जानने से मोल्डिंग प्रक्रिया पर बेहतर नियंत्रण हो सकता है, जिससे उच्च गुणवत्ता वाले उत्पादों को सुनिश्चित किया जा सकता है।. ↩

-

इंजेक्शन मोल्डिंग चक्र का अध्ययन करने से संपूर्ण विनिर्माण प्रक्रिया को समझने में मदद मिलती है, जिससे दक्षता और उत्पादन में वृद्धि होती है।. ↩

-

विनिर्माण प्रक्रियाओं में शीतलन समय को अनुकूलित करने के लिए पॉलिमर के प्रकारों को समझना अत्यंत महत्वपूर्ण है। विस्तृत जानकारी के लिए इस लिंक को देखें।. ↩

-

कूलिंग चैनल का डिज़ाइन कूलिंग दक्षता पर महत्वपूर्ण प्रभाव डालता है। इस क्षेत्र में सर्वोत्तम पद्धतियों और नवाचारों के बारे में जानें।. ↩

-

पिघलने का तापमान शीतलन दक्षता में महत्वपूर्ण भूमिका निभाता है। उत्पादन प्रक्रियाओं पर इसके प्रभावों के बारे में अधिक जानें।. ↩

-

मोल्ड किए गए पुर्जों में आयामी सटीकता और गुणवत्ता सुनिश्चित करने, और शीतलन के दौरान दोषों को रोकने के लिए संकुचन क्षतिपूर्ति के बारे में जानना आवश्यक है।. ↩

-

मोल्ड की सतह के तापमान को समझना, ऊष्मा निष्कर्षण को अनुकूलित करने और ढाले गए भागों में उच्च गुणवत्ता वाली सतह फिनिश प्राप्त करने के लिए महत्वपूर्ण है।. ↩

-

कूलेंट फ्लो रेट के प्रभाव का अध्ययन करने से इंजेक्शन मोल्डिंग प्रक्रियाओं में ऊष्मा स्थानांतरण दक्षता और समग्र उत्पादन गुणवत्ता में सुधार करने में मदद मिल सकती है।. ↩