आइए उस चीज़ के बारे में बात करें जो हर निर्माता के दिमाग में है - इंजेक्शन मोल्डिंग में हिस्से का वजन कम करना।

इंजेक्शन मोल्डिंग में भाग के वजन को कम करने के सबसे प्रभावी तरीकों में कम घनत्व वाली सामग्री का चयन करना, मोल्ड डिजाइन को अनुकूलित करना और इंजेक्शन मोल्डिंग प्रक्रिया को समायोजित करना शामिल है। ये तकनीकें गुणवत्ता या कार्यक्षमता से समझौता किए बिना हल्के घटकों को प्राप्त करने में मदद करती हैं।

हालाँकि ये शुरुआती बदलाव सीधे-सादे लग सकते हैं, लेकिन इसमें बहुत सारी अंतर्दृष्टियाँ उजागर होने की प्रतीक्षा में हैं। मेरे साथ जुड़ें क्योंकि हम इन रणनीतियों का विस्तार से पता लगाएंगे!

कम घनत्व वाली सामग्री इंजेक्शन मोल्डिंग में हिस्से के वजन को कम करती है।सत्य

पॉलीकार्बोनेट जैसे कम घनत्व वाले प्लास्टिक का उपयोग करने से भाग का घनत्व कम हो जाता है।

सामग्री का चयन भाग के वजन को कैसे प्रभावित कर सकता है?

सामग्री का चयन भाग के वजन को कम करने, प्रदर्शन को अनुकूलित करने और इंजेक्शन मोल्डिंग में लागत को कम करने में महत्वपूर्ण भूमिका निभाता है।

कम घनत्व वाली सामग्री का चयन करना और हल्के फिलर्स को शामिल करना इंजेक्शन मोल्डिंग में हिस्से के वजन पर महत्वपूर्ण प्रभाव डालता है। कम घनत्व वाले प्लास्टिक और उच्च प्रदर्शन वाले फाइबर फिलर्स ताकत को बनाए रखने या बढ़ाने के दौरान वजन कम कर सकते हैं, जिससे हल्के घटकों के निर्माण में रणनीतिक लाभ मिलता है।

कम घनत्व वाली सामग्रियों की भूमिका

कम घनत्व वाली सामग्रियों का चयन ताकत या स्थायित्व का त्याग किए बिना भाग के वजन को नाटकीय रूप से कम कर सकता है। उदाहरण के लिए, संशोधित पॉलीफेनिलीन ईथर ( एमपीपीओ ) या कुछ पॉली कार्बोनेट जैसे इंजीनियरिंग प्लास्टिक का उपयोग पारंपरिक एबीएस सामग्रियों की तुलना में घनत्व को प्रभावी ढंग से कम कर सकता है। ये सामग्रियां आवश्यक शक्ति स्तर बनाए रखती हैं, जिससे यह सुनिश्चित होता है कि अंतिम उत्पाद हल्का और मजबूत दोनों है।

ऐसे मामलों में जहां उच्च शक्ति सर्वोपरि नहीं है, थर्मोप्लास्टिक इलास्टोमर्स ( टीपीई ) या पॉलीओलेफ़िन कम घनत्व वाले विकल्पों के साथ एक विकल्प प्रदान करते हैं। ये सामग्रियां उन अनुप्रयोगों में विशेष रूप से उपयोगी होती हैं जहां लचीलेपन और कम वजन को प्राथमिकता दी जाती है।

हल्के फिलर्स को एकीकृत करना

हल्के वजन वाले फिलर्स का एकीकरण सामग्री घनत्व को कम करने के लिए एक और रणनीति प्रदान करता है। कांच के मोती या टैल्कम पाउडर जैसे अकार्बनिक भराव कठोरता और आयामी स्थिरता को बढ़ाते हुए समग्र घनत्व को कम कर सकते हैं। हालाँकि, प्रसंस्करण प्रदर्शन और यांत्रिक गुणों को बनाए रखने के लिए भराव की मात्रा को संतुलित करना महत्वपूर्ण है।

इसके अलावा, कार्बन फाइबर जैसे उच्च-प्रदर्शन वाले फाइबर फिलर्स का उपयोग करने से सामग्री की ताकत और कठोरता में काफी वृद्धि होने के साथ-साथ वजन में काफी कमी आती है। हालांकि महंगा, ये फिलर्स उच्च शक्ति वाले अनुप्रयोगों के लिए एक प्रीमियम विकल्प प्रस्तुत करते हैं जहां वजन में कमी महत्वपूर्ण है।

| भराव प्रकार | फ़ायदे | विचार |

|---|---|---|

| कांच के मोती/टैल्कम | घनत्व कम करता है, स्थिरता बढ़ाता है | भराव की मात्रा सावधानीपूर्वक नियंत्रित करें |

| कार्बन फाइबर | वजन कम करता है, ताकत बढ़ाता है | अधिक लागत |

अभ्यास में रणनीतिक सामग्री चयन

निर्माता कम घनत्व वाली सामग्रियों को रणनीतिक भराव विकल्पों के साथ जोड़कर इष्टतम परिणाम प्राप्त कर सकते हैं। यह हाइब्रिड दृष्टिकोण न केवल भागों को हल्का करता है बल्कि विशिष्ट अनुप्रयोग आवश्यकताओं को भी पूरा करता है, जिससे विभिन्न विनिर्माण परिदृश्यों में अनुकूलित समाधान की अनुमति मिलती है।

आगे के अनुकूलन के लिए, सामग्री का चुनाव घटक के कार्य और पर्यावरणीय स्थितियों के अनुरूप होना चाहिए। इन कारकों के अनुरूप सामग्री का चयन अंतिम उत्पाद की दीर्घायु और दक्षता सुनिश्चित करता है।

आधुनिक इंजीनियरिंग मानकों को पूरा करने वाले हल्के उत्पादों को विकसित करने के लिए यह समझना आवश्यक है कि ये सामग्री विकल्प आंशिक वजन को कैसे प्रभावित करते हैं। इन लाभों का पूरी तरह से लाभ उठाने के लिए सामग्री विज्ञान और व्यावहारिक विनिर्माण अंतर्दृष्टि 1

कम घनत्व वाली सामग्री इंजेक्शन मोल्डिंग में हिस्से के वजन को कम करती है।सत्य

एमपीपीओ जैसी कम घनत्व वाली सामग्री ताकत खोए बिना वजन कम करती है।

कार्बन फाइबर फिलर्स इंजेक्शन मोल्डिंग में हिस्से का वजन बढ़ाते हैं।असत्य

कार्बन फाइबर फिलर्स ताकत और कठोरता को बढ़ाते हुए वजन कम करते हैं।

कौन सी मोल्ड डिज़ाइन तकनीकें वजन कम करने में सहायता करती हैं?

मोल्ड डिज़ाइन के माध्यम से हिस्से का वजन कम करने से दक्षता बढ़ती है और विनिर्माण में लागत कम हो जाती है।

वजन घटाने के लिए मुख्य मोल्ड डिज़ाइन तकनीकों में भाग संरचना को अनुकूलित करना, गेट और रनर सिस्टम में सुधार करना और उन्नत इंजीनियरिंग उपकरणों का लाभ उठाना शामिल है।

भाग संरचना का अनुकूलन

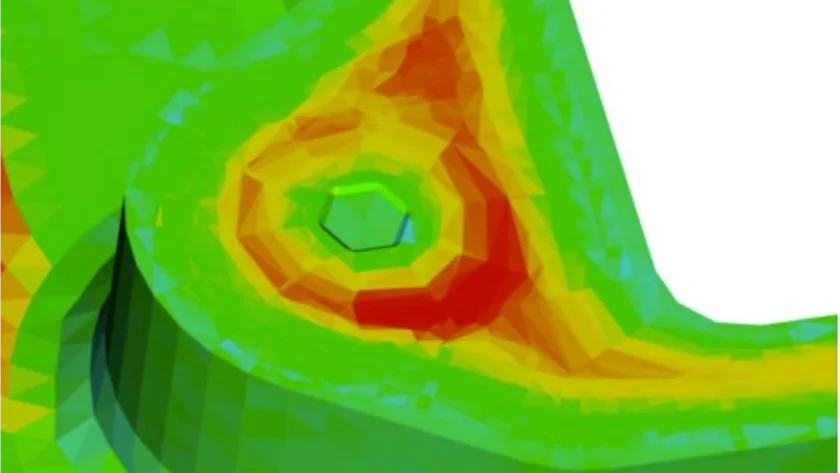

मोल्ड डिज़ाइन में वजन कम करने के सबसे प्रभावशाली तरीकों में से एक है भागों की संरचना को अनुकूलित करना। कंप्यूटर-एडेड इंजीनियरिंग ( सीएई ) 2 विश्लेषण के माध्यम से प्राप्त किया जा सकता है न्यूनतम दीवार मोटाई आवश्यकताओं को निर्धारित करके और अतिरिक्त सामग्री को कम करके, निर्माता संरचनात्मक अखंडता से समझौता किए बिना हल्के घटकों को प्राप्त कर सकते हैं।

खोखली संरचनाओं वाले भागों को डिज़ाइन करना, जैसे कि गुहाओं या सुदृढीकरण पसलियों को शामिल करना, वजन को और कम करता है। इन सुविधाओं के रणनीतिक प्लेसमेंट से न केवल सामग्री का उपयोग कम होता है बल्कि कठोरता और ताकत भी बढ़ती है।

गेट और रनर सिस्टम में सुधार

एक अन्य महत्वपूर्ण तकनीक में मोल्ड के भीतर गेट और रनर सिस्टम को अनुकूलित करना शामिल है। गेट की स्थिति और संख्याओं का सावधानीपूर्वक चयन करके, निर्माता समान प्लास्टिक प्रवाह सुनिश्चित करते हैं, अधिक मोटाई वाले क्षेत्रों को रोकते हैं जो वजन बढ़ा सकते हैं। कम आकार और लंबाई सहित कुशल धावक प्रणाली डिज़ाइन, अवशिष्ट सामग्री अपशिष्ट को कम करने में मदद करते हैं।

हॉट रनर तकनीक का उपयोग अपशिष्ट को कम करने और सामग्री के उपयोग को अधिकतम करने में विशेष रूप से प्रभावी है, जिससे हल्के तैयार हिस्से बनते हैं।

उन्नत इंजीनियरिंग उपकरणों का उपयोग

सीएई जैसे उन्नत इंजीनियरिंग टूल का लाभ उठाने से विभिन्न डिज़ाइन परिदृश्यों का अनुकरण करने में सहायता मिलती है। ये उपकरण इंजीनियरों को विभिन्न कॉन्फ़िगरेशन का परीक्षण करने की अनुमति देते हैं, जिससे भाग की गुणवत्ता बनाए रखते हुए इष्टतम सामग्री उपयोग और वजन में कमी सुनिश्चित होती है।

इन सिमुलेशन के माध्यम से, प्रदर्शन से समझौता किए बिना वजन घटाने के प्रयासों का समर्थन करने के लिए इंजेक्शन दबाव, गति और मोल्ड तापमान जैसे मापदंडों में समायोजन को ठीक किया जा सकता है।

इन मोल्ड डिज़ाइन तकनीकों पर ध्यान केंद्रित करके, निर्माता अधिक टिकाऊ और लागत प्रभावी उत्पादन प्रक्रियाओं में योगदान करते हुए, हिस्से के वजन को काफी कम कर सकते हैं।

भाग संरचना को अनुकूलित करने से मोल्ड का वजन प्रभावी ढंग से कम हो जाता है।सत्य

दीवार की मोटाई कम करने की तरह, भाग की संरचना को अनुकूलित करने से वजन कम होता है।

हॉट रनर सिस्टम साँचे में सामग्री अपशिष्ट को बढ़ाता है।असत्य

हॉट रनर सिस्टम अवशेषों को कम करके सामग्री की बर्बादी को कम करता है।

कौन सा इंजेक्शन मोल्डिंग प्रक्रिया समायोजन सबसे प्रभावी है?

इंजेक्शन मोल्डिंग समायोजन में सही संतुलन हासिल करने से भाग की गुणवत्ता और वजन पर काफी प्रभाव पड़ सकता है, जिससे दक्षता और लागत बचत को बढ़ावा मिल सकता है।

इंजेक्शन के दबाव को कम करने, होल्डिंग समय को अनुकूलित करने और मोल्ड तापमान को नियंत्रित करने जैसे समायोजन संरचनात्मक अखंडता का त्याग किए बिना भाग के वजन को कम करने के लिए महत्वपूर्ण हैं।

इंजेक्शन दबाव और गति का अनुकूलन

सामग्रियों के आंतरिक तनाव को कम करने के लिए इंजेक्शन दबाव और गति को कम करना महत्वपूर्ण है। यह समायोजन भागों के अत्यधिक सिकुड़न और विकृति को रोकने में मदद करता है, जिससे वजन कम करने में मदद मिलती है। कई मोल्ड परीक्षणों का संचालन करके, निर्माता अनावश्यक सामग्री के उपयोग के बिना गुणवत्ता सुनिश्चित करते हुए, दबाव और गति का इष्टतम संयोजन निर्धारित कर सकते हैं।

धारण समय और दबाव को ठीक करना

होल्डिंग समय और दबाव को समायोजित करना भागों की सिकुड़न दर को नियंत्रित करने में महत्वपूर्ण भूमिका निभाता है। आवश्यक दबाव बनाए रखते हुए होल्डिंग समय को कम करने से वजन में महत्वपूर्ण बचत हो सकती है। सीएई विश्लेषण सॉफ्टवेयर 3 उपयोग इस चरण को अनुकरण करने और मापदंडों को प्रभावी ढंग से अनुकूलित करने में मदद कर सकता है।

मोल्ड तापमान का प्रबंधन

उचित मोल्ड तापमान बनाए रखने से प्लास्टिक का सुचारू प्रवाह सुनिश्चित होता है और प्रवाह प्रतिरोध के कारण सामग्री का निर्माण कम हो जाता है। एक उच्च मोल्ड तापमान सामग्री की क्रिस्टलीयता को कम कर सकता है, जिससे भाग का घनत्व और वजन कम हो सकता है। हालाँकि, तापमान को संतुलित करना महत्वपूर्ण है, क्योंकि अत्यधिक गर्मी उत्पादन क्षमता और सतह की गुणवत्ता से समझौता कर सकती है। इष्टतम तापमान सीमा खोजने के लिए विशिष्ट सामग्रियों के साथ प्रयोग करना महत्वपूर्ण है।

इन समायोजनों को शामिल करने के लिए भौतिक व्यवहार की समझ और इंजीनियरिंग समाधानों के लिए एक रणनीतिक दृष्टिकोण की आवश्यकता होती है, क्योंकि वे विनिर्माण के आर्थिक और पर्यावरणीय दोनों पहलुओं पर महत्वपूर्ण प्रभाव डाल सकते हैं।

इंजेक्शन का दबाव कम करने से हिस्से का वजन कम हो जाता है।सत्य

इंजेक्शन का दबाव कम करने से आंतरिक तनाव कम हो जाता है, सिकुड़न कम हो जाती है।

उच्च मोल्ड तापमान से भाग का घनत्व बढ़ जाता है।असत्य

उच्च मोल्ड तापमान क्रिस्टलीयता को कम करता है, भाग घनत्व को कम करता है।

आंशिक वजन कम करने से स्थिरता में कैसे लाभ होता है?

भागों के वजन को कम करने से न केवल लागत में कमी आती है, बल्कि स्थिरता में भी उल्लेखनीय वृद्धि होती है, जिससे पर्यावरणीय और परिचालन लाभ मिलते हैं।

हिस्से के वजन को कम करके, निर्माता सामग्री का उपयोग कम करते हैं, उत्पादन के दौरान ऊर्जा की खपत कम करते हैं, और परिवहन के दौरान उत्सर्जन को कम करते हैं, इस प्रकार स्थिरता लक्ष्यों को आगे बढ़ाते हैं।

सामग्री दक्षता और संसाधन संरक्षण

भागों का वजन कम करने से सीधे सामग्री दक्षता में योगदान होता है। कम कच्चे माल का उपयोग करके, निर्माता संसाधनों का महत्वपूर्ण संरक्षण कर सकते हैं। यह संरक्षण उन उद्योगों में महत्वपूर्ण है जहां कच्चा माल दुर्लभ या महंगा है। उदाहरण के लिए, कम घनत्व वाली सामग्री 4 न केवल हिस्से का वजन कम होता है, बल्कि थर्मल प्रतिरोध जैसी प्रदर्शन विशेषताओं में सुधार करके उत्पाद का जीवनकाल भी बढ़ता है।

उत्पादन के दौरान ऊर्जा की बचत

हल्के भागों के उत्पादन के लिए कम ऊर्जा की आवश्यकता होती है। ऐसा इसलिए है क्योंकि सामग्री की कम मात्रा का मतलब प्रसंस्करण समय कम हो जाता है और मोल्डिंग मशीनों में ऊर्जा की खपत कम हो जाती है। इंजेक्शन मोल्डिंग प्रक्रिया 5 में समायोजन , जैसे इंजेक्शन दबाव को कम करना, ऊर्जा आवश्यकताओं को और कम कर सकता है।

परिवहन में उत्सर्जन में कमी

हल्के भागों का परिवहन आसान और सस्ता होता है। वजन में इस कमी से ईंधन की कम खपत होती है और परिणामस्वरूप परिवहन के दौरान कार्बन उत्सर्जन कम होता है। अपने कार्बन पदचिह्न को कम करने के लिए प्रतिबद्ध कंपनियों के लिए, आंशिक वजन का अनुकूलन एक आवश्यक रणनीति है।

उन्नत पुनर्चक्रण और जीवन समाप्ति प्रबंधन

कम वजन वाले हिस्से अक्सर कम जटिल सामग्री रचनाओं का उपयोग करते हैं, जो रीसाइक्लिंग प्रक्रियाओं को सरल बना सकते हैं। टिकाऊ डिज़ाइन सिद्धांतों पर ध्यान केंद्रित करके, निर्माता यह सुनिश्चित कर सकते हैं कि हल्के भागों को उनके जीवन चक्र के अंत में विघटित करना और रीसाइक्लिंग करना आसान है, जो एक परिपत्र अर्थव्यवस्था में योगदान देता है। ऐसी सामग्रियों का उपयोग जो पुनर्चक्रण योग्य या बायोडिग्रेडेबल हैं, अपशिष्ट उत्पादन और लैंडफिल उपयोग को कम करने में सहायक होती हैं।

प्रतिस्पर्धात्मक लाभ और अनुपालन

आज के बाज़ार में स्थिरता एक प्रमुख विभेदक बन गई है। जो कंपनियाँ हिस्से के वजन को कम करने को प्राथमिकता देती हैं, वे पर्यावरण-अनुकूल उत्पादों की पेशकश करके प्रतिस्पर्धात्मक लाभ प्राप्त कर सकती हैं। इसके अलावा, जैसे-जैसे पर्यावरणीय प्रभाव से संबंधित नियम कड़े होते हैं, आंशिक वजन कम करने से संगठनों को अनुपालन मानकों को अधिक आसानी से पूरा करने में मदद मिल सकती है।

इस विस्तृत केस स्टडी 6 को देखें ।

आंशिक वजन कम करने से उत्पादन ऊर्जा की खपत कम हो जाती है।सत्य

प्रसंस्करण समय कम होने के कारण हल्के भागों को कम ऊर्जा की आवश्यकता होती है।

हल्के हिस्सों की तुलना में भारी हिस्सों को रीसायकल करना आसान होता है।असत्य

हल्के हिस्से अक्सर सरल सामग्री का उपयोग करते हैं, जिससे रीसाइक्लिंग आसान हो जाती है।

निष्कर्ष

इन तकनीकों को लागू करके, निर्माता स्थिरता और प्रदर्शन को बढ़ावा देते हुए हल्के, लागत-कुशल घटक प्राप्त कर सकते हैं।

-

भाग के वजन पर सामग्री चयन के प्रभाव के बारे में जानकारी प्राप्त करें: सामग्री का चयन आपके उत्पाद के प्रदर्शन, स्थायित्व और लागत को महत्वपूर्ण रूप से प्रभावित करता है। इस गाइड में, हम सबसे आम का पता लगाते हैं... ↩

-

जानें कि कैसे सीएई बेहतर वजन प्रबंधन के लिए मोल्ड डिजाइन को अनुकूलित करने में मदद करता है: संपीड़न मोल्डिंग का सीएई सिमुलेशन इंजीनियरों को एक अच्छा भाग डिजाइन प्राप्त करने में मदद करने के लिए प्रसंस्करण की भविष्यवाणी और अनुकूलन करने की अनुमति देता है। ↩

-

इंजेक्शन मोल्डिंग प्रक्रियाओं को कुशलतापूर्वक अनुकूलित करने के लिए टूल खोजें: सीएई सर्विसेज मोल्डफ्लो ऑटोडेस्क विश्लेषण के लिए परामर्श सॉफ्टवेयर और प्रशिक्षण प्रदान करती है। हम मोल्डफ़्लो परामर्श विश्लेषण के विशेषज्ञ हैं। ↩

-

पता लगाएं कि कैसे कम घनत्व वाली सामग्री प्रदर्शन और स्थिरता को बढ़ाती है।: यह स्टील की तुलना में हल्का और अधिक किफायती है... कई विनिर्माण व्यवसाय स्टील से दूर हो गए हैं और एल्यूमीनियम की ओर चले गए हैं क्योंकि यह बहुत अधिक है... ↩

-

इंजेक्शन मोल्डिंग में ऊर्जा-कुशल प्रथाओं के बारे में जानें। हालांकि यह स्पष्ट लग सकता है, मशीन नियंत्रक पर इष्टतम सेटिंग्स को प्रोग्राम करने से ऊर्जा लागत कम हो सकती है, कभी-कभी बहुत महत्वपूर्ण रूप से। ↩

-

टिकाऊ विनिर्माण तकनीकों के वास्तविक दुनिया के अनुप्रयोगों का अन्वेषण करें। निम्नलिखित केस अध्ययन उन निर्माताओं और अन्य संगठनों के उदाहरण हैं जिन्होंने टिकाऊ विनिर्माण प्रथाओं को सफलतापूर्वक लागू किया है। ↩