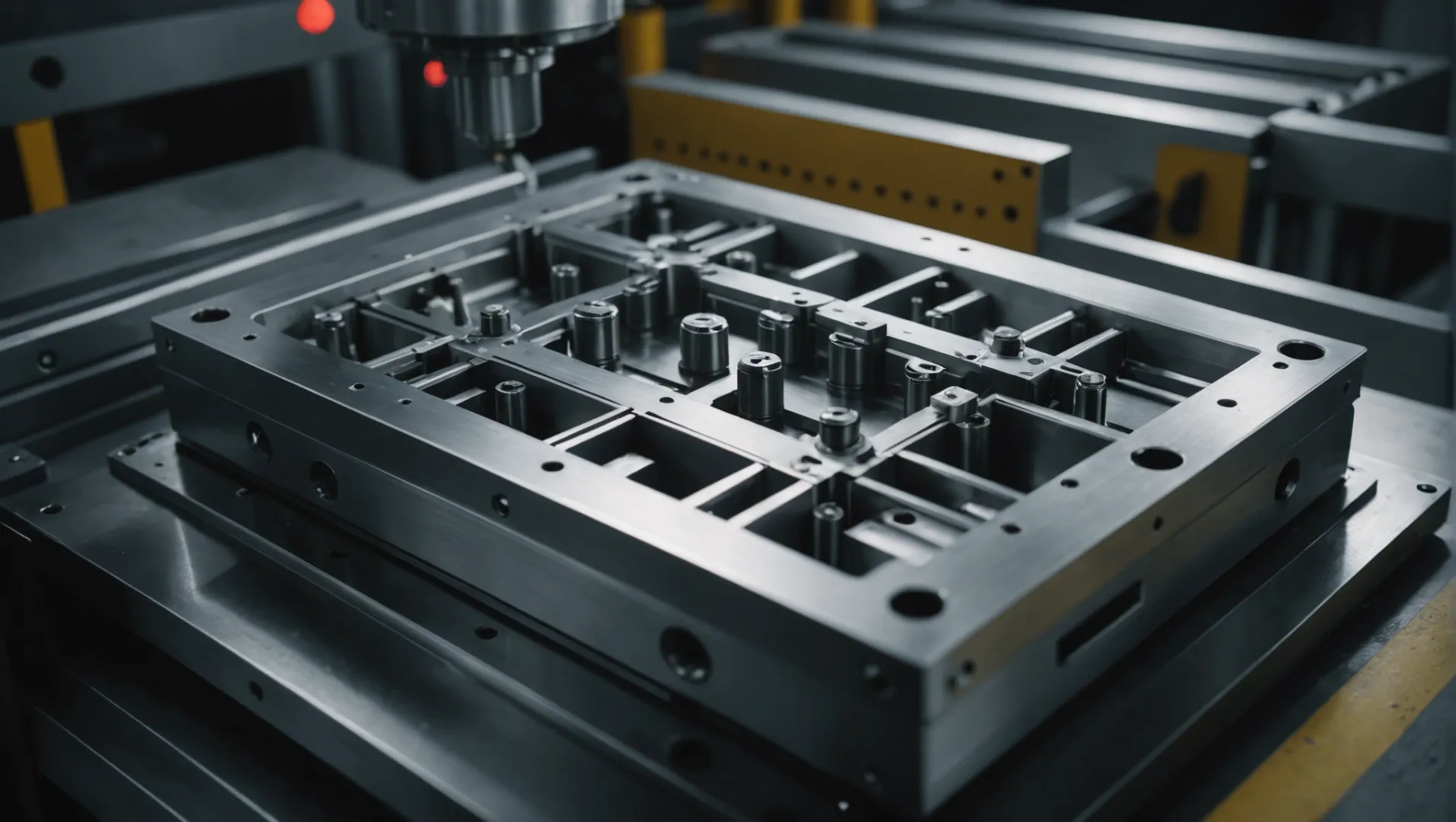

इंजेक्शन मोल्डिंग आधुनिक विनिर्माण की आधारशिला है, जो अनगिनत प्लास्टिक उत्पादों के कुशलतापूर्वक उत्पादन के लिए रीढ़ प्रदान करती है।

इंजेक्शन मोल्डिंग चक्रों को अनुकूलित करने के लिए, मोल्ड डिजाइन और रखरखाव पर ध्यान केंद्रित करें, उपयुक्त सामग्री का चयन करें, मोल्डिंग मापदंडों को समायोजित करें, कूलिंग सिस्टम को बढ़ाएं, डिमोल्डिंग प्रक्रियाओं को सुव्यवस्थित करें और कर्मियों को प्रभावी ढंग से प्रशिक्षित करें। ये विधियाँ सामूहिक रूप से चक्र दक्षता और उत्पाद की गुणवत्ता में सुधार करती हैं।

जबकि त्वरित उत्तर एक आधार प्रदान करता है, प्रत्येक विधि में गहराई से जाने से उन सूक्ष्म रणनीतियों का पता चलता है जो इंजेक्शन मोल्डिंग दक्षता में सार्थक सुधार लाती हैं। निम्नलिखित अनुभाग इन तकनीकों का विस्तृत अन्वेषण प्रस्तुत करते हैं।

ऑपरेटर प्रशिक्षण इंजेक्शन मोल्डिंग चक्र समय को कम करता है।सत्य

प्रशिक्षित ऑपरेटर त्रुटियों और डाउनटाइम को कम करके मशीन के उपयोग को अनुकूलित करते हैं।

मोल्ड डिज़ाइन साइकिल अनुकूलन को कैसे प्रभावित करता है?

मोल्ड डिज़ाइन की जटिलताओं को समझना इंजेक्शन मोल्डिंग में चक्र समय को सुव्यवस्थित करने के लिए महत्वपूर्ण है, जो दक्षता और उत्पाद की गुणवत्ता दोनों को प्रभावित करता है।

मोल्ड डिज़ाइन प्रवाह प्रतिरोध को कम करके, शीतलन दक्षता को बढ़ाकर और डिमोल्डिंग आसानी में सुधार करके चक्र अनुकूलन को महत्वपूर्ण रूप से प्रभावित करता है। उचित रनर और गेट का आकार, कुशल शीतलन प्रणाली और सुचारू डिमोल्डिंग तंत्र तेज चक्र और उच्च गुणवत्ता वाले उत्पादों में योगदान करते हैं।

धावक और गेट डिज़ाइन की भूमिका

मोल्ड डिज़ाइन रनर और गेट सिस्टम 1 , जो पिघले हुए प्लास्टिक को मोल्ड कैविटी में निर्देशित करने के लिए महत्वपूर्ण है। उचित आकार प्रवाह प्रतिरोध को कम करता है, जिससे तेजी से और एक समान भराव सुनिश्चित होता है। छोटे रनर सामग्री की बर्बादी को कम करते हैं, जबकि उचित आकार के गेट अत्यधिक दबाव बूंदों को रोकते हैं जो वेल्ड लाइनों जैसे दोषों का कारण बन सकते हैं।

उदाहरण: ऑटोमोटिव घटकों से जुड़े एक अध्ययन में, गेट स्थानों को अनुकूलित करने से प्रवाह गतिशीलता में सुधार के कारण चक्र समय में 15% की कमी आई।

कुशल शीतलन प्रणाली

इंजेक्शन मोल्डिंग चक्र में कूलिंग एक महत्वपूर्ण चरण है, जो कुल चक्र समय का 70% तक होता है। चक्र समय को कम करने के लिए एक कुशल शीतलन प्रणाली महत्वपूर्ण है। अनुरूप शीतलन चैनलों को एकीकृत करना, जो भाग के समोच्च का पालन करने के लिए डिज़ाइन किए गए हैं, गर्मी हस्तांतरण दक्षता को बढ़ाते हैं।

कार्यान्वयन: उन्नत शीतलन तकनीक 2 जैसे अनुरूप शीतलन का उपयोग ये चैनल एक समान शीतलन प्रदान करते हैं, वारपेज के जोखिम को कम करते हैं और आयामी सटीकता में सुधार करते हैं।

डिमोल्डिंग दक्षता बढ़ाना

चक्र का अंतिम चरण डिमोल्डिंग है। एक अच्छी तरह से डिज़ाइन किए गए सांचे में एक कुशल डिमोल्डिंग प्रणाली होती है जो चक्र में रुकावटों को कम करती है। एयर इजेक्शन या इजेक्टर पिन जैसी उपयुक्त डिमोल्डिंग विधियों का चयन, बिना किसी क्षति के सुचारू उत्पाद रिलीज सुनिश्चित करता है।

विचार: रिलीज एजेंट 3 लागू करने से उत्पाद और मोल्ड सतहों के बीच घर्षण कम हो जाता है, जिससे आसानी से डिमोल्डिंग की सुविधा मिलती है। उत्पादन को रोकने वाली यांत्रिक विफलताओं से बचने के लिए इन तंत्रों का नियमित रखरखाव महत्वपूर्ण है।

तालिका: साइकिल अनुकूलन पर मोल्ड डिज़ाइन का प्रभाव

| पहलू | सुधार | परिणाम |

|---|---|---|

| धावक और गेट डिजाइन | प्रवाह प्रतिरोध में कमी | तेजी से भरना, कम दोष |

| शीतलन प्रणाली | उन्नत ताप स्थानांतरण | कम शीतलन समय, कम वारपेज |

| डिमोल्डिंग तंत्र | सहज उत्पाद विमोचन | चक्र में न्यूनतम रुकावटें |

एक चक्र समय कारक के रूप में रखरखाव

नियमित मोल्ड रखरखाव इष्टतम प्रदर्शन और दीर्घायु सुनिश्चित करता है। निरीक्षण से टूट-फूट की शीघ्र पहचान करने में मदद मिलती है, जिससे संभावित दोषों और उत्पादन में देरी को रोका जा सकता है। शेड्यूलिंग नियमित रखरखाव जांच 4 दक्षता बनाए रखते हुए समय पर मरम्मत या भाग प्रतिस्थापन की अनुमति देता है।

अभ्यास: एक पूर्वानुमानित रखरखाव प्रणाली को लागू करने से उत्पादन शेड्यूल को प्रभावित करने से पहले मुद्दों को सक्रिय रूप से संबोधित किया जा सकता है, जिससे चक्र समय को और भी अनुकूलित किया जा सकता है।

छोटे धावक सामग्री की बर्बादी कम करते हैं।सत्य

छोटे धावक कम सामग्री का उपयोग करते हैं, जिससे मोल्डिंग में अपशिष्ट कम हो जाता है।

इंजेक्शन मोल्डिंग में चक्र समय का 50% हिस्सा कूलिंग का होता है।असत्य

कूलिंग वास्तव में कुल चक्र समय का 70% तक होती है।

सामग्री चयन दक्षता में क्या भूमिका निभाता है?

इंजेक्शन मोल्डिंग में सामग्री का चयन महत्वपूर्ण है, जो दक्षता, गुणवत्ता और लागत-प्रभावशीलता को प्रभावित करता है। सही सामग्री चुनने से उत्पादन की गति और उत्पाद की विश्वसनीयता में नाटकीय रूप से वृद्धि हो सकती है।

सामग्री का चयन तरलता, संकोचन, थर्मल स्थिरता और प्रसंस्करण आवश्यकताओं को प्रभावित करके इंजेक्शन मोल्डिंग दक्षता को प्रभावित करता है। इष्टतम सामग्रियां तेज़ चक्र समय, बेहतर उत्पाद गुणवत्ता और कम अपशिष्ट सुनिश्चित करती हैं।

भौतिक विशेषताओं को समझना

उपयुक्त सामग्री का चयन करने में इसके प्रमुख गुणों, जैसे तरलता, संकोचन और थर्मल स्थिरता का मूल्यांकन करना शामिल है। तरलता यह निर्धारित करती है कि कोई सामग्री कितनी आसानी से सांचे को भर सकती है, चक्र के समय और दोषों की संभावना को प्रभावित करती है। उच्च तरलता वाली सामग्री प्रतिरोध को कम कर सकती है, जिससे इंजेक्शन की गति तेज हो सकती है।

सिकुड़न एक अन्य महत्वपूर्ण कारक है। कम संकोचन दर वाली सामग्री आयामी स्थिरता बनाए रखती है और मोल्डिंग के बाद समायोजन को कम करती है। सिकुड़न भिन्नताओं को कम करके, निर्माता लगातार गुणवत्ता प्राप्त करते हैं और सामग्री की बर्बादी को कम करते हैं।

थर्मल स्थिरता सुनिश्चित करती है कि सामग्री इंजेक्शन के दौरान उत्पन्न गर्मी को बिना खराब हुए झेल सके। यह विशेषता उत्पाद की अखंडता से समझौता किए बिना उच्च प्रसंस्करण तापमान और तेज़ चक्र की अनुमति देती है।

सामग्री प्रसंस्करण आवश्यकताओं का मूल्यांकन

किसी सामग्री की प्रसंस्करण आवश्यकताएँ समग्र दक्षता को महत्वपूर्ण रूप से प्रभावित करती हैं। कुछ प्लास्टिकों में नमी को खत्म करने के लिए सुखाने जैसे पूर्व-उपचार की आवश्यकता होती है, जो बुलबुले जैसे दोष पैदा कर सकता है। न्यूनतम पूर्व-प्रसंस्करण आवश्यकताओं वाली सामग्रियों का चयन करके, निर्माता परिचालन को सुव्यवस्थित कर सकते हैं।

एक अच्छी तरह से चुनी गई सामग्री को विशिष्ट उत्पाद विनिर्देशों 5 । प्रभाव प्रतिरोध और लचीलेपन जैसे कारकों पर विचार यह सुनिश्चित करता है कि अंतिम उत्पाद अत्यधिक संशोधन के बिना प्रदर्शन मानकों को पूरा करता है।

लागत और प्रदर्शन को संतुलित करना

जबकि उच्च-प्रदर्शन सामग्री पर्याप्त लाभ प्रदान कर सकती है, उनकी लागत उनके द्वारा प्रदान की जाने वाली दक्षता लाभ से उचित होनी चाहिए। लागत-लाभ विश्लेषण का उपयोग उत्पादन वृद्धि के साथ भौतिक व्यय को संतुलित करने में मदद करता है। उदाहरण के लिए, इंजीनियरिंग-ग्रेड प्लास्टिक महंगा हो सकता है लेकिन कम दोष पैदा करता है और चक्र समय कम करता है, जिससे दीर्घकालिक उत्पादन लागत कम हो जाती है।

केस स्टडी: इंजेक्शन मोल्डिंग में सामग्री नवाचार

बायोडिग्रेडेबल प्लास्टिक और उच्च-प्रदर्शन वाले थर्मोप्लास्टिक्स जैसे नवाचार इंजेक्शन मोल्डिंग प्रक्रियाओं को नया आकार दे रहे हैं। ये सामग्रियां न केवल स्थिरता में योगदान करती हैं बल्कि बढ़ी हुई तरलता और थर्मल स्थिरता जैसे अद्वितीय गुण भी प्रदान करती हैं।

ऐसे परिदृश्य पर विचार करें जहां एक निर्माता पारंपरिक प्लास्टिक से उच्च-प्रवाह ग्रेड पॉलिमर पर स्विच करता है। इस परिवर्तन से चक्र समय में 15% की कमी आती है और दोष दर में उल्लेखनीय गिरावट आती है, जो सूचित सामग्री चयन की परिवर्तनकारी शक्ति को प्रदर्शित करता है।

निष्कर्ष

सामग्री का चयन केवल एक तकनीकी निर्णय नहीं है; यह एक रणनीतिक योजना है जो इंजेक्शन मोल्डिंग प्रक्रिया के हर चरण को प्रभावित करती है। भौतिक गुणों और प्रसंस्करण आवश्यकताओं की परस्पर क्रिया को समझकर, निर्माता दक्षता और उत्पाद की गुणवत्ता में उल्लेखनीय वृद्धि कर सकते हैं।

उच्च तरलता सामग्री इंजेक्शन चक्र के समय को कम करती है।सत्य

उच्च तरलता वाली सामग्री सांचों को तेजी से भरती है, जिससे चक्र का समय कम हो जाता है।

सभी सामग्रियों को इंजेक्शन मोल्डिंग में पूर्व-उपचार की आवश्यकता होती है।असत्य

सभी सामग्रियों को पूर्व-उपचार की आवश्यकता नहीं होती है; कुछ सीधे उपयोग के लिए तैयार हैं।

तेज़ चक्र के लिए शीतलन प्रणाली को कैसे बढ़ाया जा सकता है?

कूलिंग सिस्टम इंजेक्शन मोल्डिंग चक्र की दक्षता में महत्वपूर्ण भूमिका निभाते हैं, जो समग्र उत्पादन गति और उत्पाद की गुणवत्ता पर महत्वपूर्ण प्रभाव डालते हैं।

तेज़ चक्रों के लिए शीतलन प्रणालियों को बढ़ाने, कुशल जल चैनलों को डिज़ाइन करने, शीतलन तापमान को स्थिर करने और शीतलन सतह क्षेत्रों को बढ़ाने के लिए। ये अनुकूलन तेज़, समान मोल्ड कूलिंग, चक्र समय को कम करने और उत्पाद स्थिरता में सुधार सुनिश्चित करते हैं।

कुशल कूलिंग चैनल डिजाइन करना

एक मजबूत शीतलन प्रणाली का एक अभिन्न अंग शीतलन चैनलों का डिज़ाइन है। कुशल शीतलन चैनल यह सुनिश्चित करते हैं कि मोल्ड समान रूप से और जल्दी से ठंडा हो जाए, जो सीधे चक्र समय को प्रभावित करता है। अधिक सतह क्षेत्र को कवर करने के लिए इन चैनलों को रणनीतिक रूप से व्यवस्थित करके और यह सुनिश्चित करके कि वे संरचनात्मक अखंडता से समझौता किए बिना जितना संभव हो सके कोर के करीब हैं, निर्माता त्वरित शीतलन चक्र प्राप्त कर सकते हैं।

इसके अलावा, अनुरूप शीतलन तकनीकों को अपनाना - जहां चैनलों को मोल्ड के आकार के अनुरूप सटीक रूप से 3 डी मुद्रित किया जाता है - दक्षता को और बढ़ा सकता है। यह विधि अधिक समान गर्मी वितरण और त्वरित अपव्यय की अनुमति देती है, हॉटस्पॉट को कम करती है जो अन्यथा दोष पैदा कर सकती है।

ठंडे पानी के तापमान को स्थिर करना

लगातार ठंडा पानी का तापमान बनाए रखना एक और महत्वपूर्ण कारक है। तापमान में उतार-चढ़ाव से असमान शीतलन हो सकता है, जिसके परिणामस्वरूप अंतिम उत्पाद में खराबी या दोष हो सकता है। चिलर या तापमान नियंत्रकों का उपयोग करके, निर्माता ठंडे पानी को इष्टतम तापमान पर रख सकते हैं, यह सुनिश्चित करते हुए कि यह पूरी प्रक्रिया के दौरान स्थिर बना रहे।

जबकि कम तापमान शीतलन को तेज कर सकता है, उन्हें मोल्ड की सतह पर संघनन को रोकने के लिए सावधानीपूर्वक संतुलित किया जाना चाहिए, जो उत्पाद की गुणवत्ता पर प्रतिकूल प्रभाव डाल सकता है।

शीतलन सतह क्षेत्र में वृद्धि

शीतलन प्रणाली को प्रभावित करने वाले सतह क्षेत्र को बढ़ाने से चक्र के समय में भारी कमी आ सकती है। इसे अधिक चैनल जोड़कर या उन आवेषणों का उपयोग करके प्राप्त किया जा सकता है जो मोल्ड के भीतर तापीय चालकता को बढ़ाते हैं। तेजी से गर्मी हस्तांतरण की सुविधा के लिए स्टील के सांचों में तांबे या एल्यूमीनियम आवेषण जैसी सामग्रियों का उपयोग किया जा सकता है।

इसके अतिरिक्त, मोल्ड के भौतिक गुणों को अनुकूलित करना, जैसे कि उच्च तापीय चालकता वाले स्टील्स का उपयोग करना, शीतलन समय को कम करने में सहायता कर सकता है।

इन रणनीतियों को लागू करके - कुशल चैनलों को डिजाइन करना, तापमान को स्थिर करना और सतह क्षेत्रों को बढ़ाना - निर्माता अपने शीतलन प्रणाली के प्रदर्शन 6 में , जिससे तेज उत्पादन चक्र और बेहतर उत्पाद गुणवत्ता हो सकती है।

अनुरूप शीतलन तकनीक चक्र के समय को कम करती है।सत्य

अनुरूप शीतलन गर्मी वितरण को समान बनाता है, हॉटस्पॉट को कम करता है।

उच्च ठंडे पानी के तापमान से मोल्ड की गुणवत्ता में सुधार होता है।असत्य

स्थिर, कम तापमान विकृति और दोषों को रोकता है।

प्रक्रिया स्थिरता के लिए ऑपरेटर प्रशिक्षण क्यों महत्वपूर्ण है?

इंजेक्शन मोल्डिंग की दुनिया में, कुशल ऑपरेटर महत्वपूर्ण भूमिका निभाते हैं जो सुचारू संचालन और लगातार उत्पाद की गुणवत्ता सुनिश्चित करते हैं। उचित प्रशिक्षण के बिना, सबसे उन्नत मशीनरी भी लड़खड़ा सकती है।

प्रक्रिया स्थिरता के लिए ऑपरेटर प्रशिक्षण महत्वपूर्ण है क्योंकि यह श्रमिकों को मशीनरी को कुशलतापूर्वक प्रबंधित करने, समस्याओं का निवारण करने और सुरक्षा मानकों को बनाए रखने के लिए आवश्यक कौशल से लैस करता है, जिससे लगातार उत्पाद की गुणवत्ता सुनिश्चित होती है और डाउनटाइम कम होता है।

इंजेक्शन मोल्डिंग में ऑपरेटर प्रशिक्षण का महत्व

इंजेक्शन मोल्डिंग में परिष्कृत मशीनरी और एक सटीक प्रक्रिया शामिल होती है जिसके लिए कुशल ऑपरेटरों को प्रभावी ढंग से प्रबंधन करने की आवश्यकता होती है। उचित प्रशिक्षण ऑपरेटरों को मशीन संचालन की बारीकियों को समझने में सक्षम बनाता है, जिससे उन्हें उत्पादन के दौरान सूचित निर्णय लेने की अनुमति मिलती है।

प्रशिक्षण कार्यक्रमों में शामिल होना चाहिए:

- मशीन संचालन: ऑपरेटरों को उपकरण नियंत्रण और कार्यों से परिचित कराने से मशीन के प्रदर्शन को अनुकूलित करने में मदद मिलती है।

- प्रक्रिया पैरामीटर: उत्पाद की स्थिरता बनाए रखने के लिए तापमान और दबाव जैसे मापदंडों को समायोजित करने का तरीका समझना महत्वपूर्ण है।

- समस्या निवारण: ऑपरेटरों को समस्या-समाधान कौशल से लैस करने से डाउनटाइम कम हो जाता है और दोषों से बचाव होता है।

ऑपरेटर की जिम्मेदारी बढ़ाना

अच्छी तरह से प्रशिक्षित ऑपरेटर अपनी भूमिकाओं का स्वामित्व लेते हैं, जिससे जवाबदेही बढ़ती है। उनके बढ़ने से पहले संभावित मुद्दों की पहचान करने की अधिक संभावना है, इस प्रकार प्रक्रिया स्थिरता 7 । यह सक्रिय दृष्टिकोण सुनिश्चित करता है कि मशीनरी चरम दक्षता पर काम करती है, अनावश्यक अपशिष्ट को कम करती है और उत्पाद की गुणवत्ता में सुधार करती है।

सुरक्षा और अनुपालन

किसी भी विनिर्माण वातावरण में सुरक्षा सर्वोपरि है। प्रशिक्षण कार्यक्रमों में दुर्घटनाओं को रोकने और उद्योग नियमों का अनुपालन सुनिश्चित करने के लिए सुरक्षा प्रोटोकॉल पर जोर दिया जाना चाहिए। सुरक्षा प्रथाओं में प्रशिक्षित ऑपरेटर आपात स्थिति से निपटने और सुरक्षित कार्य वातावरण बनाए रखने के लिए बेहतर ढंग से तैयार होते हैं।

प्रशिक्षण के माध्यम से निरंतर सुधार

नियमित प्रशिक्षण सत्र निरंतर सुधार की संस्कृति को प्रोत्साहित करते हैं। जैसे-जैसे प्रौद्योगिकी विकसित होती है, ऑपरेटरों को इंजेक्शन मोल्डिंग में नवीनतम प्रगति के साथ अद्यतन रहने की आवश्यकता होती है। निरंतर शिक्षा प्रदान करना उन्हें नवीनतम तकनीकों और सर्वोत्तम प्रथाओं से सुसज्जित रखता है, जिससे विनिर्माण प्रक्रिया और भी स्थिर हो जाती है।

अंत में, ऑपरेटर प्रशिक्षण केवल एक औपचारिकता नहीं है बल्कि प्रक्रिया स्थिरता और दक्षता में एक रणनीतिक निवेश है। शिक्षा को प्राथमिकता देकर, कंपनियां न केवल अपनी मशीनरी के सुचारू संचालन को सुनिश्चित करती हैं बल्कि अपने विनिर्माण प्रयासों की दीर्घकालिक सफलता भी सुनिश्चित करती हैं।

ऑपरेटर प्रशिक्षण से मशीन का डाउनटाइम कम हो जाता है।सत्य

प्रशिक्षण ऑपरेटरों को समस्या निवारण कौशल से सुसज्जित करता है, जिससे डाउनटाइम कम होता है।

अप्रशिक्षित ऑपरेटर उत्पाद की गुणवत्ता में सुधार कर सकते हैं।असत्य

प्रशिक्षण के बिना, ऑपरेटरों के पास लगातार उत्पाद गुणवत्ता सुनिश्चित करने के लिए कौशल की कमी होती है।

निष्कर्ष

इंजेक्शन मोल्डिंग चक्रों का प्रभावी अनुकूलन उत्पादन दक्षता और गुणवत्ता को बढ़ाता है। विभिन्न चरणों में रणनीतिक समायोजन लागू करके और कर्मियों को प्रशिक्षण देकर, निर्माता पर्याप्त सुधार प्राप्त कर सकते हैं।

-

जानें कि रनर और गेट डिज़ाइन प्रवाह गतिशीलता को कैसे अनुकूलित करते हैं: गेट और रनर प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया का एक अनिवार्य हिस्सा हैं। गेटिंग प्रणाली में तीन चैनल शामिल हैं जिनके माध्यम से प्लास्टिक बहता है। ↩

-

उन्नत शीतलन तकनीकों के लाभों के बारे में विस्तार से जानें: पारंपरिक रैखिक शीतलन चैनलों की तुलना में, अनुरूप शीतलन तकनीक कहीं अधिक कुशल है, जो मोल्ड की गुणवत्ता और दक्षता को महत्वपूर्ण रूप से बढ़ाती है… ↩

-

जानें कि रिलीज़ एजेंट कैसे डिमोल्डिंग दक्षता में सुधार करते हैं: रिलीज़ एजेंटों का उद्देश्य दो सतहों के बीच आसंजन को नियंत्रित करना या समाप्त करना है। इन्हें अवरोधरोधी एजेंटों, सतह… के रूप में भी जाना जा सकता है। ↩

-

समझें कि नियमित रखरखाव महंगी देरी को क्यों रोकता है।: नियमित, सावधानीपूर्वक इंजेक्शन मोल्ड रखरखाव आंशिक विफलताओं को रोक सकता है और आपके इंजेक्शन मोल्डिंग कार्यक्रम की कुल लागत को कम कर सकता है। ↩

-

सामग्री दक्षता को कैसे प्रभावित करती है, इस पर विस्तृत अध्ययन देखें: उत्पाद प्रदर्शन: इंजेक्शन मोल्डिंग सामग्री का चयन सीधे अंतिम उत्पाद के गुणों और प्रदर्शन को प्रभावित करता है। · लागत प्रभावशीलता: … ↩

-

मोल्ड कूलिंग दक्षता बढ़ाने के लिए उन्नत तकनीकों की खोज करें: आपके द्वारा चलाए जाने वाले विभिन्न पॉलिमर के लिए आपकी मोल्ड-कूलिंग ऊर्जा आवश्यकताओं का पता लगाने की आवश्यकता है? कूलिंग सर्किट के आकार के बारे में क्या ख्याल है ताकि वे... ↩

-

इस बात की जानकारी प्राप्त करें कि ऑपरेटर प्रशिक्षण विनिर्माण दक्षता को कैसे बढ़ाता है। जब हर कोई लगातार प्रशिक्षण के साथ एक ही पृष्ठ पर होगा, तो कम गलतियाँ और दुर्घटनाएँ होंगी, और उत्पादकता और मनोबल में सुधार होगा। यदि आप अभी भी हैं... ↩