क्या आपने कभी सोचा है कि फ़ैक्टरियाँ इतनी सारी समान वस्तुएँ इतनी जल्दी कैसे तैयार कर लेती हैं? इंजेक्शन मोल्डिंग की दुनिया में आपका स्वागत है!

एक इंजेक्शन मोल्डिंग मशीन मल्टी-कैविटी मोल्ड्स का उपयोग करके एक साथ कई उत्पादों का उत्पादन कर सकती है, जो एक ही चक्र में कई समान या अलग-अलग हिस्सों की एक साथ मोल्डिंग की अनुमति देती है। यह विधि उत्पादन क्षमता को बढ़ाती है और बड़े पैमाने पर विनिर्माण के लिए लागत प्रभावी है।

लेकिन वहाँ मत रुको! आइए मल्टी-कैविटी सांचों की आकर्षक दुनिया में गहराई से उतरें और उनकी पेचीदगियों और व्यावहारिक अनुप्रयोगों का पता लगाएं।

मल्टी-कैविटी मोल्ड इंजेक्शन मोल्डिंग में उत्पादन क्षमता को बढ़ाते हैं।सत्य

वे चक्र समय को कम करते हुए, कई भागों के एक साथ उत्पादन की अनुमति देते हैं।

मल्टी-कैविटी मोल्ड क्या हैं और वे कैसे काम करते हैं?

कुशल विनिर्माण के क्षेत्र में, मल्टी-कैविटी मोल्ड एक उल्लेखनीय नवाचार के रूप में सामने आते हैं।

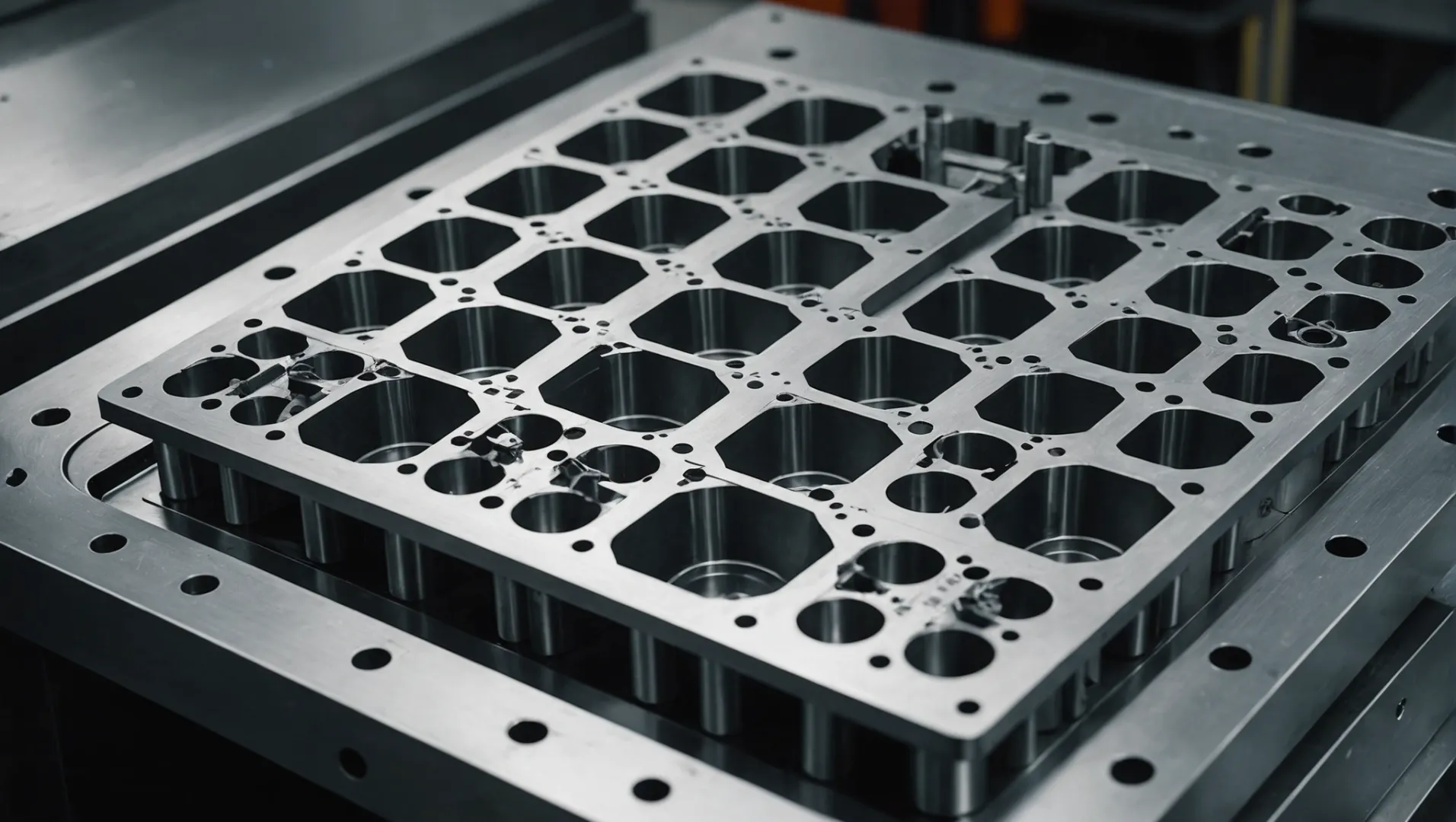

मल्टी-कैविटी मोल्ड इंजेक्शन मोल्डिंग में विशेष उपकरण हैं जिनमें एक ही मोल्ड के भीतर कई कैविटी होती हैं। प्रत्येक गुहा एक ही इंजेक्शन चक्र के दौरान एक अलग भाग का उत्पादन कर सकता है, जिससे एक साथ कई समान या अलग-अलग उत्पादों का उत्पादन हो सकता है, जिससे दक्षता में सुधार होगा और लागत कम होगी।

मल्टी-कैविटी मोल्ड्स को समझना

इंजेक्शन मोल्डिंग दक्षता 1 के मूल में मल्टी-कैविटी मोल्ड्स की अवधारणा निहित है। इन सांचों को कई गुहाओं को समायोजित करने के लिए सटीकता के साथ तैयार किया गया है, प्रत्येक को एक विशिष्ट भाग बनाने के लिए डिज़ाइन किया गया है। इन सांचों का उपयोग करके, निर्माता एक ही बार में कई हिस्सों का उत्पादन कर सकते हैं, जिससे उत्पादन समयसीमा में काफी सुधार होता है।

सांचे में प्रत्येक गुहा केंद्रीय फ़ीड प्रणाली से जुड़ी होती है, जो पिघली हुई सामग्री को समान रूप से वितरित करती है। यह सेटअप सुनिश्चित करता है कि प्रत्येक भाग सुसंगत गुणवत्ता और सटीकता के साथ बना है। एक साथ कई घटकों का उत्पादन करने की क्षमता उच्च मात्रा वाले विनिर्माण परिदृश्यों में विशेष रूप से फायदेमंद है, जहां समय और दक्षता सर्वोपरि है।

मल्टी-कैविटी मोल्ड्स के लाभ

-

बढ़ी हुई दक्षता: एक ही चक्र में कई हिस्सों का उत्पादन करके, मल्टी-कैविटी मोल्ड उत्पादन समय में भारी कटौती करते हैं।

-

लागत-प्रभावी उत्पादन: मल्टी-कैविटी मोल्ड में प्रारंभिक निवेश अधिक हो सकता है, लेकिन उत्पादन मात्रा में वृद्धि के कारण प्रति भाग लागत काफी कम हो जाती है।

-

गुणवत्ता में स्थिरता: सटीक इंजीनियरिंग के साथ, ये सांचे यह सुनिश्चित करते हैं कि प्रत्येक भाग गुणवत्ता और आयामों में समान हो, जो उत्पाद मानकों को बनाए रखने के लिए आवश्यक है।

व्यावहारिक अनुप्रयोगों

ऐसे परिदृश्य पर विचार करें जहां एक एकल इंजेक्शन मोल्डिंग मशीन को तीन अलग-अलग उत्पाद, जैसे बटन, क्लिप और छोटे गियर बनाने का काम सौंपा जाता है। इन वस्तुओं को समायोजित करने वाले मल्टी-कैविटी मोल्ड को नियोजित करके, मशीन कुशलतापूर्वक सभी तीन उत्पादों का एक साथ उत्पादन कर सकती है, बशर्ते सामग्री और प्रक्रिया पैरामीटर मशीन की क्षमताओं के साथ संरेखित हों।

| उत्पाद का प्रकार | सामग्री अनुकूलता | आवश्यक पैरामीटर |

|---|---|---|

| बटन | उच्च | हल्का तापमान |

| क्लिप | मध्यम | मध्यम तापमान |

| छोटा गियर | उच्च | उच्च तापमान |

कार्यान्वयन चुनौतियाँ

अपने फायदों के बावजूद, मल्टी-कैविटी मोल्ड्स 2 सटीक अंशांकन और सेटअप की आवश्यकता होती है। यदि प्रभावी ढंग से प्रबंधन नहीं किया गया तो बार-बार मोल्ड परिवर्तन या समायोजन से डाउनटाइम हो सकता है। इसके अलावा, ऑपरेटरों के पास यह सुनिश्चित करने के लिए उच्च स्तर का कौशल होना चाहिए कि विभिन्न उत्पाद प्रकारों में स्थिरता और गुणवत्ता बनाए रखने के लिए सभी प्रक्रिया पैरामीटर ठीक-ठाक हों।

इन चुनौतियों को कम करने के लिए, निर्माता अक्सर ऑपरेटरों के लिए उन्नत निगरानी प्रणाली और प्रशिक्षण कार्यक्रम नियोजित करते हैं। ये उपाय सुनिश्चित करते हैं कि विभिन्न साँचे या उत्पादों के बीच संक्रमण निर्बाध है और उत्पादन दक्षता या उत्पाद की गुणवत्ता से समझौता नहीं करता है।

मल्टी-कैविटी मोल्ड एक साथ विभिन्न उत्पाद तैयार कर सकते हैं।सत्य

प्रत्येक गुहा को अलग-अलग हिस्सों के लिए डिज़ाइन किया जा सकता है, जिससे विविध उत्पादन की अनुमति मिलती है।

मल्टी-कैविटी मोल्ड प्रति भाग उत्पादन लागत बढ़ाते हैं।असत्य

जबकि प्रारंभिक लागत अधिक है, मात्रा के साथ प्रति भाग लागत घटती जाती है।

सिंगल-कैविटी की बजाय मल्टी-कैविटी मोल्ड क्यों चुनें?

इंजेक्शन मोल्डिंग की दुनिया में, दक्षता महत्वपूर्ण है। लेकिन बहु-गुहा सांचों को अक्सर एकल-गुहा वाले सांचों की तुलना में क्यों पसंद किया जाता है?

सिंगल-कैविटी मोल्ड्स की तुलना में मल्टी-कैविटी मोल्ड्स को प्राथमिकता दी जाती है क्योंकि वे एक ही चक्र में कई भागों का उत्पादन करके उत्पादन क्षमता बढ़ाते हैं और विनिर्माण लागत को कम करते हैं। यह दृष्टिकोण उच्च मात्रा में उत्पादन के लिए आदर्श है, जो लगातार गुणवत्ता और तेज़ टर्नअराउंड समय प्रदान करता है।

मल्टी-कैविटी मोल्ड्स की मूल बातें

इंजेक्शन मोल्डिंग में, मल्टी-कैविटी मोल्ड 3 एक ऐसे मोल्ड को संदर्भित करता है जिसमें एक से अधिक कैविटी होती है, जो इसे एक इंजेक्शन चक्र में कई समान या अलग-अलग हिस्सों का उत्पादन करने की अनुमति देती है। एकल-गुहा साँचे की तुलना में, जो प्रति चक्र केवल एक भाग का उत्पादन करता है, बहु-गुहा साँचे उत्पादन क्षमता में उल्लेखनीय वृद्धि कर सकते हैं।

| विशेषता | मल्टी-कैविटी मोल्ड | सिंगल-कैविटी मोल्ड |

|---|---|---|

| भागों की संख्या | प्रति चक्र एकाधिक भाग | प्रति चक्र एक भाग |

| उत्पादन क्षमता | उच्च | निचला |

| प्रति भाग लागत | निचला (उच्च मात्रा में) | उच्च |

लागत दक्षता और उत्पादकता

निर्माताओं द्वारा मल्टी-कैविटी मोल्ड्स चुनने का एक प्राथमिक कारण उनकी लागत-प्रभावशीलता है। बड़ी मात्रा में उत्पादों का उत्पादन करते समय, प्रति भाग लागत काफी कम हो जाती है क्योंकि कई वस्तुओं का एक साथ उत्पादन किया जाता है। इससे श्रम लागत कम होती है और ऊर्जा की खपत कम होती है, जिससे यह बड़े पैमाने पर उत्पादन के लिए एक किफायती विकल्प बन जाता है।

उदाहरण के लिए, यदि किसी कारखाने को किसी विशेष हिस्से की 10,000 इकाइयों की आवश्यकता होती है, तो दस गुहाओं वाले सांचे का उपयोग करने का मतलब है कि 10,000 के बजाय केवल 1,000 चक्रों की आवश्यकता है। चक्रों में यह कमी सीधे तौर पर कम ऊर्जा उपयोग और मशीनरी पर कम टूट-फूट का परिणाम है।

संगति और गुणवत्ता नियंत्रण

एक अन्य लाभ निरंतरता है. मल्टी-कैविटी मोल्ड यह सुनिश्चित करते हैं कि एक ही चक्र में उत्पादित प्रत्येक भाग दबाव, तापमान और समय जैसी समान स्थितियों का अनुभव करता है। इस एकरूपता के परिणामस्वरूप ऐसे हिस्से बनते हैं जो व्यक्तिगत रूप से उत्पादित हिस्सों की तुलना में गुणवत्ता और आयामों में अधिक सुसंगत होते हैं।

बहुमुखी प्रतिभा और अनुकूलनशीलता

इंजेक्शन मोल्डिंग मशीन 4 बहुमुखी मल्टी-कैविटी मोल्ड्स के साथ बढ़ाया जाता है। इंजेक्शन की गति और तापमान जैसे प्रक्रिया मापदंडों को समायोजित करके, निर्माता प्रत्येक उत्पाद प्रकार के लिए अलग मशीनों की आवश्यकता के बिना विभिन्न उत्पाद विनिर्देशों को पूरा कर सकते हैं। यह अनुकूलन क्षमता बदलते साँचे और पुन: अंशांकन मशीनों से जुड़े डाउनटाइम को कम करती है।

चुनौतियों को संबोधित करना

हालांकि लाभ स्पष्ट हैं, मल्टी-कैविटी मोल्ड्स का उपयोग करने से प्रारंभिक लागत में वृद्धि और सभी कैविटी में गुणवत्ता बनाए रखने के लिए सटीक अंशांकन की आवश्यकता जैसी चुनौतियाँ आती हैं। हालाँकि, दीर्घकालिक बचत और बढ़ी हुई उत्पादकता आम तौर पर इन प्रारंभिक बाधाओं से अधिक होती है।

इन गतिशीलता को समझकर, निर्माता अपने सिंगल-कैविटी समकक्षों की तुलना में मल्टी-कैविटी मोल्ड्स को कब और क्यों चुनना है, इसके बारे में सूचित निर्णय ले सकते हैं। आपकी उत्पादन लाइन की विशिष्ट आवश्यकताओं की और अधिक खोज करने से इस दृष्टिकोण के अधिक अनुरूप लाभ सामने आ सकते हैं।

मल्टी-कैविटी मोल्ड विनिर्माण लागत को कम करते हैं।सत्य

वे प्रति चक्र कई भागों का उत्पादन करते हैं, जिससे प्रति भाग लागत कम हो जाती है।

मल्टी-कैविटी की तुलना में सिंगल-कैविटी मोल्ड अधिक कुशल होते हैं।असत्य

मल्टी-कैविटी मोल्ड अधिक हिस्से बनाकर उत्पादन क्षमता बढ़ाते हैं।

मल्टी-कैविटी मोल्ड्स का उपयोग करते समय क्या चुनौतियाँ उत्पन्न होती हैं?

मल्टी-कैविटी मोल्ड उत्पादन में क्रांतिकारी बदलाव लाते हैं, फिर भी वे अपनी चुनौतियों के साथ आते हैं।

मल्टी-कैविटी मोल्ड्स की चुनौतियों में सभी कैविटीज़ में लगातार गुणवत्ता सुनिश्चित करना, बढ़े हुए चक्र समय का प्रबंधन करना और जटिल मोल्ड डिजाइन और रखरखाव से निपटना शामिल है। यदि ठीक से समाधान नहीं किया गया तो ये मुद्दे दक्षता और उत्पाद की गुणवत्ता को प्रभावित कर सकते हैं।

सभी गुहाओं में लगातार गुणवत्ता सुनिश्चित करना

मल्टी-कैविटी मोल्ड्स का उपयोग करने में प्राथमिक चुनौतियों में से एक उत्पादित सभी भागों में एकरूपता बनाए रखना है। यह सुनिश्चित करने के लिए कि प्रत्येक उत्पाद गुणवत्ता मानकों को पूरा करता है, प्रत्येक गुहा को दबाव, तापमान और सामग्री प्रवाह के मामले में पूरी तरह से संतुलित किया जाना चाहिए। विविधताओं के कारण दोष हो सकते हैं, अपशिष्ट बढ़ सकता है, और कड़ी गुणवत्ता जांच 5 ।

उदाहरण के लिए, गुहा भरने में विसंगतियों के परिणामस्वरूप असमान शीतलन दर हो सकती है, जिससे अंतिम उत्पाद में विकृति या आंतरिक तनाव हो सकता है। इन मुद्दों की भविष्यवाणी करने और उन्हें कम करने के लिए मोल्ड डिजाइनरों को कंप्यूटर-एडेड इंजीनियरिंग जैसी उन्नत तकनीकों का उपयोग करना चाहिए।

बढ़े हुए चक्र समय का प्रबंधन

जबकि मल्टी-कैविटी मोल्ड्स को आउटपुट बढ़ाने के लिए डिज़ाइन किया गया है, अगर सही ढंग से प्रबंधित नहीं किया गया तो वे लंबे समय तक चक्र का कारण बन सकते हैं। गुहाओं की बढ़ी हुई संख्या मोल्डिंग मापदंडों पर अधिक सटीक नियंत्रण की मांग करती है।

गुणवत्ता से समझौता किए बिना चक्र समय को अनुकूलित करने के लिए ऑपरेटरों को अक्सर इंजेक्शन की गति और दबाव जैसी सेटिंग्स को ठीक करने की आवश्यकता होती है। इसके लिए अत्यधिक कुशल कर्मियों की आवश्यकता होती है जो प्रक्रिया की जटिलताओं को समझते हों।

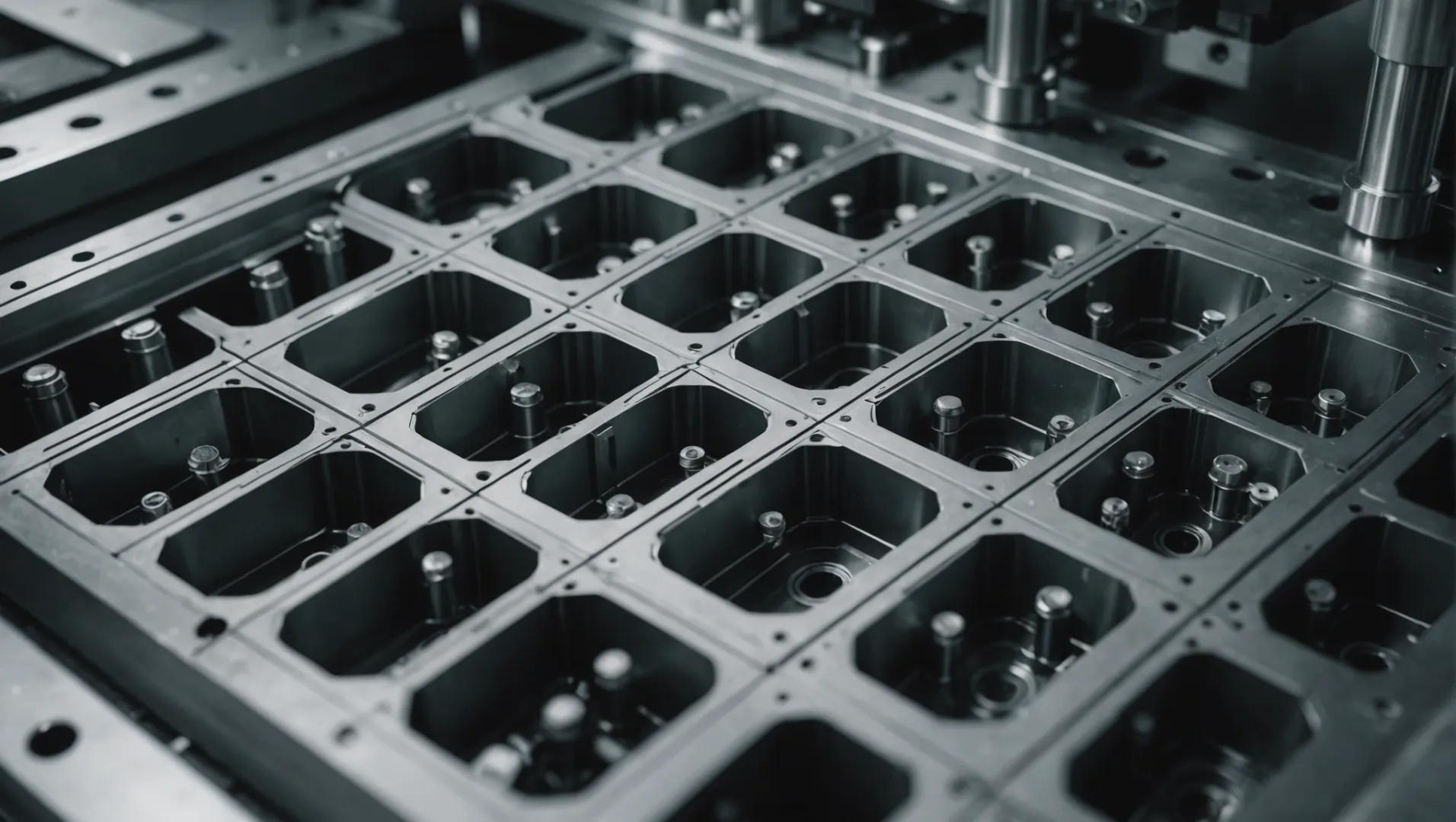

जटिल साँचे का डिज़ाइन और रखरखाव

मल्टी-कैविटी साँचे को डिज़ाइन करना एकल-गुहा वाले साँचे की तुलना में स्वाभाविक रूप से अधिक जटिल है। इंजीनियरों को प्रत्येक गुहा के लिए मोल्ड प्रवाह विश्लेषण, शीतलन प्रणाली और इजेक्शन तंत्र जैसे कारकों पर विचार करना चाहिए। यह जटिलता उच्च प्रारंभिक लागत और अधिक विस्तृत रखरखाव आवश्यकताओं में तब्दील हो जाती है।

समय के साथ, मोल्ड पर टूट-फूट से गुहाओं में विसंगतियां हो सकती हैं, जिससे उत्पादन मानकों को बनाए रखने के लिए रखरखाव जांच 6

सामग्री और उत्पाद परिवर्तनशीलता को अपनाना

मल्टी-कैविटी मोल्ड्स को सामग्री और उत्पाद डिज़ाइन में भिन्नता को समायोजित करना चाहिए। विभिन्न सामग्रियों में अद्वितीय संकोचन दर, तापीय गुण और प्रवाह विशेषताएँ होती हैं, जो इस बात को प्रभावित कर सकती हैं कि वे बहु-गुहा सेटअप में कैसे व्यवहार करती हैं।

इसके अलावा, यदि मोल्ड एक साथ विभिन्न उत्पादों का उत्पादन करता है, तो ऑपरेटरों को किसी भी उत्पाद में देरी या दोष पैदा किए बिना विविध प्रक्रिया आवश्यकताओं का प्रबंधन करने की आवश्यकता होती है। इसके लिए त्वरित समायोजन में सक्षम लचीली मशीनों की आवश्यकता होती है।

इन चुनौतियों से निपटने के लिए तकनीकी कौशल और रणनीतिक योजना के मिश्रण की आवश्यकता है। इन जटिलताओं को समझकर, निर्माता कुशल उत्पादन के लिए मल्टी-कैविटी मोल्ड्स की क्षमता का बेहतर उपयोग कर सकते हैं।

मल्टी-कैविटी सांचों के कारण चक्र का समय लंबा हो सकता है।सत्य

एकाधिक गुहाओं के प्रबंधन की जटिलता चक्र के समय को बढ़ा सकती है।

सिंगल-कैविटी मोल्ड्स को मल्टी-कैविटी मोल्ड्स की तुलना में अधिक रखरखाव की आवश्यकता होती है।असत्य

मल्टी-कैविटी मोल्ड अधिक जटिल होते हैं, जिन्हें अधिक बार रखरखाव की आवश्यकता होती है।

एकाधिक उत्पादों के लिए इंजेक्शन मोल्डिंग को कैसे अनुकूलित करें?

विविध उत्पादों के लिए इंजेक्शन मोल्डिंग को अनुकूलित करने के लिए रणनीतिक योजना और सटीकता की आवश्यकता होती है।

कई उत्पादों के लिए इंजेक्शन मोल्डिंग को अनुकूलित करने के लिए, संगत सामग्रियों का चयन करना, बहुमुखी मोल्ड डिजाइन करना और प्रक्रिया मापदंडों को ठीक करना महत्वपूर्ण है। यह विभिन्न उत्पाद श्रृंखलाओं में कुशल उत्पादन और उच्च गुणवत्ता वाले परिणाम सुनिश्चित करता है।

सामग्री अनुकूलता को समझना

कई उत्पादों के लिए इंजेक्शन मोल्डिंग का अनुकूलन करते समय, पहला कदम सामग्री अनुकूलता का मूल्यांकन करना है। विभिन्न उत्पादों के लिए अलग-अलग सामग्रियों की आवश्यकता हो सकती है, लेकिन समान या संगत सामग्रियों का उपयोग करने से सेटअप समय और जटिलता काफी कम हो सकती है। यह उत्पादों के बीच स्विच करते समय सहज बदलाव सुनिश्चित करता है।

ऐसे परिदृश्य पर विचार करें जहां आप प्लास्टिक बटन और छोटे सामान दोनों का उत्पादन कर रहे हैं। इन वस्तुओं के लिए संगत पॉलिमर का उपयोग उत्पादन प्रक्रिया को सुव्यवस्थित कर सकता है, क्योंकि समान मशीन सेटिंग्स अक्सर दोनों पर लागू हो सकती हैं।

बहुमुखी साँचे डिजाइन करना

एक ही मशीन से कई उत्पाद आउटपुट को प्रबंधित करने में मोल्ड का डिज़ाइन महत्वपूर्ण है। बहुमुखी मोल्ड डिज़ाइन 7 में निवेश करने से निर्माताओं को मशीन में बड़े समायोजन के बिना जल्दी से मोल्ड बदलने की अनुमति मिलती है। इसमें मल्टी-कैविटी मोल्ड्स का उपयोग शामिल है जो एक ही चक्र के भीतर विभिन्न आकृतियों या आकारों को संभाल सकते हैं।

उदाहरण के लिए, विनिमेय आवेषण वाला एक सांचा एक उत्पाद डिजाइन से दूसरे उत्पाद डिजाइन में तेजी से संक्रमण की अनुमति देता है, लचीलेपन को बढ़ाता है और डाउनटाइम को कम करता है।

फ़ाइन-ट्यूनिंग प्रक्रिया पैरामीटर

इष्टतम परिणाम प्राप्त करने में तापमान, दबाव और इंजेक्शन गति जैसे प्रक्रिया मापदंडों को सावधानीपूर्वक समायोजित करना भी शामिल है। निर्मित किए जा रहे उत्पाद के आधार पर इन सेटिंग्स को सटीक रूप से समायोजित करने के लिए ऑपरेटरों के पास तकनीकी विशेषज्ञता होनी चाहिए।

एक सामान्य अभ्यास प्रत्येक उत्पाद प्रकार के लिए इष्टतम सेटिंग्स का दस्तावेजीकरण करना है, जिससे एक संदर्भ तैयार किया जा सके जिसे उत्पादन बदलाव के दौरान तुरंत लागू किया जा सके।

| पैरामीटर | उत्पाद ए | उत्पाद बी | उत्पाद सी |

|---|---|---|---|

| तापमान (डिग्री सेल्सियस) | 230 | 220 | 225 |

| दबाव (बार) | 100 | 95 | 105 |

| इंजेक्शन की गति | तेज़ | मध्यम | धीमा |

प्रशिक्षण एवं कौशल विकास

उत्पादन में बार-बार होने वाले बदलावों के लिए ऑपरेटरों को प्रक्रिया मापदंडों को समायोजित और अनुकूलित करने में अत्यधिक कुशल होने की आवश्यकता होती है। व्यापक प्रशिक्षण कार्यक्रमों में निवेश यह सुनिश्चित करता है कि टीम विभिन्न उत्पाद आवश्यकताओं को कुशलतापूर्वक संभाल सकती है।

उत्पादन संबंधी बाधाओं से बचने के लिए ऑपरेटरों को समस्या निवारण और रखरखाव में अच्छी तरह से पारंगत होने की आवश्यकता है। यह न केवल त्रुटियों को कम करता है बल्कि समग्र उत्पादकता को भी बढ़ाता है।

गुणवत्ता आश्वासन और निरंतरता

विभिन्न उत्पादों में गुणवत्ता स्थिरता बनाए रखना आवश्यक है। एक मजबूत गुणवत्ता आश्वासन प्रणाली को लागू करने से उत्पादन प्रक्रिया में दोषों की शीघ्र पहचान करने, अपशिष्ट को कम करने और ग्राहकों की संतुष्टि सुनिश्चित करने में मदद मिलती है।

यह सत्यापित करने के लिए कि प्रत्येक बैच पूर्वनिर्धारित मानकों को पूरा करता है, नियमित निरीक्षण और परीक्षण दिनचर्या का हिस्सा होना चाहिए। उन्नत निगरानी प्रणालियों का उपयोग वास्तविक समय डेटा प्रदान कर सकता है, जिससे त्वरित निर्णय लेने में सहायता मिलती है।

इन रणनीतियों को एकीकृत करके, निर्माता दक्षता और उच्च-गुणवत्ता वाले परिणाम प्राप्त करते हुए, कई उत्पादों के लिए इंजेक्शन मोल्डिंग प्रक्रियाओं को प्रभावी ढंग से अनुकूलित कर सकते हैं।

संगत सामग्रियों का उपयोग करने से मोल्डिंग में सेटअप समय कम हो जाता है।सत्य

संगत सामग्रियां बदलावों को सुव्यवस्थित करती हैं, जिससे समय और जटिलता की बचत होती है।

बहुमुखी मोल्ड इंजेक्शन मोल्डिंग में उत्पादन डाउनटाइम बढ़ाते हैं।असत्य

बहुमुखी मोल्ड त्वरित स्वैप और समायोजन की अनुमति देकर डाउनटाइम को कम करते हैं।

निष्कर्ष

संक्षेप में, मल्टी-कैविटी मोल्ड्स का लाभ उठाने से उत्पादन दक्षता और लागत-प्रभावशीलता बदल जाती है। मोल्ड डिज़ाइन और प्रक्रिया अनुकूलन को समझकर, हम अपनी विनिर्माण क्षमताओं में नई संभावनाओं को अनलॉक कर सकते हैं।

-

मल्टी-कैविटी मोल्ड्स का उपयोग करने से होने वाले दक्षता लाभ के बारे में जानें: सिंगल-कैविटी मोल्डिंग की तुलना में मल्टी-कैविटी मोल्डिंग का उपयोग करने के कई कारण हैं। सबसे महत्वपूर्ण कारण हैं उत्पादन की गति और दक्षता, क्षमता... ↩

-

मल्टी-कैविटी साँचे को लागू करते समय संभावित कठिनाइयों को समझें: हालाँकि, इस प्रकार के साँचे को डिज़ाइन करना अद्वितीय चुनौतियाँ प्रस्तुत करता है। एकल-गुहा सह-इंजेक्शन विकसित करने के लिए समान सामान्य दिशानिर्देशों का उपयोग किया जाता है... ↩

-

जानें कि मल्टी-कैविटी मोल्ड उत्पादन क्षमता को कैसे बढ़ाते हैं: मल्टी-कैविटी मोल्ड में एक ही भाग की एक से अधिक कैविटी होती हैं, और यह प्रति उत्पादन चक्र एक से अधिक भाग का उत्पादन करता है। ↩

-

पता लगाएं कि मशीनें बहुमुखी उत्पादन आवश्यकताओं के लिए कैसे अनुकूलित होती हैं: यह लेख पांच बहुत अच्छे प्रकार के इंजेक्शन मोल्डिंग पर प्रकाश डालता है। प्रत्येक सामग्री और परिणामों का एक अलग सेट प्रदान करता है, साथ ही लागत में कटौती भी करता है… ↩

-

कई गुहाओं में एकरूपता बनाए रखने के लिए प्रभावी तरीकों की खोज करें: मल्टी-गुहा मोल्ड उत्पादन को बढ़ावा दे सकते हैं और भाग की लागत को कम कर सकते हैं, लेकिन केवल कुछ डिज़ाइन 'ट्वीक्स' किए जाने के बाद · मोल्ड गेट को समायोजित करना · साइड-एक्शन का उपयोग करना ... ↩

-

लंबे समय तक चलने वाले मोल्ड प्रदर्शन के लिए आवश्यक रखरखाव युक्तियाँ जानें: मल्टी-कैविटी मोल्ड उत्पादन को बढ़ावा दे सकते हैं और भाग की लागत को कम कर सकते हैं, लेकिन केवल कुछ डिज़ाइन 'ट्वीक्स' किए जाने के बाद · मल्टी-कैविटी टूलींग के लिए सामग्री प्रवाह पर विचार करें। ↩

-

जानें कि कैसे बहुमुखी मोल्ड लचीलेपन को बढ़ाते हैं और उत्पादन डाउनटाइम को कम करते हैं।: प्लास्टिक इंजेक्शन मोल्डिंग के 6 प्रमुख लाभ · 1. उच्च दक्षता - तेजी से उत्पादन · 2. जटिल भाग डिजाइन · 3. बढ़ी हुई ताकत · 4. लचीलापन - सामग्री और… ↩