क्या आपने कभी सोचा है कि इंजेक्शन मोल्डिंग से बनी कुछ वस्तुएं उम्मीद के मुताबिक टिकाऊ क्यों नहीं होतीं?

इंजेक्शन मोल्डिंग से बनी वस्तुओं में अक्सर अशुद्धियों, सामग्री के ठीक से न सूखने, गलत इंजेक्शन सेटिंग और खराब मोल्ड डिज़ाइन के कारण मजबूती की कमी होती है। इन समस्याओं के कारण दरारें या अपूर्ण भराई जैसी खामियां उत्पन्न होती हैं। इससे उत्पाद की कार्यक्षमता और टिकाऊपन प्रभावित होता है।.

मुझे मोल्ड किए गए पुर्जे में दरार के कारण उत्पाद वापस मंगाने का अपना पहला अनुभव याद है। यह किसी बुरे सपने जैसा था। उस अनुभव ने मुझे अच्छी सामग्री की गुणवत्ता का महत्व सिखाया। धूल या धातु के टुकड़े कभी-कभी तनाव बिंदु पैदा कर देते हैं, जो कमजोर बिंदु बन जाते हैं। पुनर्चक्रित सामग्रियों का सावधानीपूर्वक प्रबंधन न करने से अस्थिर पुर्जे बन सकते हैं।.

शुरुआत में, मैंने नायलॉन जैसी कुछ सामग्रियों को सुखाने के महत्व को कम आंका था। मोल्डिंग के दौरान नमी वाष्प में बदल जाती है, जिससे बुलबुले बन जाते हैं और उत्पाद कमजोर हो जाता है। सही इंजेक्शन पैरामीटर चुनना बेहद ज़रूरी है। मैंने इस बात को मुश्किल से सीखा। दबाव और तापमान को नियंत्रित करना आवश्यक है। मोल्ड का डिज़ाइन भी महत्वपूर्ण है। गलत आकार का गेट या खराब निकास अक्सर विफलता का कारण बनता है।.

इन क्षेत्रों पर ध्यान केंद्रित करने से उत्पादों की मजबूती में वाकई वृद्धि होती है। इससे समय और तनाव की भी बचत होती है। मुख्य बात यह समझना है कि सामग्री, प्रक्रियाएं और डिजाइन मिलकर उत्पादों को मजबूत कैसे बनाए रखते हैं।.

सामग्रियों में मौजूद अशुद्धियाँ इंजेक्शन मोल्डिंग से बने उत्पादों को कमजोर कर देती हैं।.सत्य

अशुद्धियों के कारण संरचनात्मक दोष उत्पन्न हो सकते हैं, जिससे उत्पाद की मजबूती कम हो जाती है।.

सामग्रियों को ठीक से सुखाने से उत्पाद की मजबूती पर कोई प्रभाव नहीं पड़ता।.असत्य

अनुचित तरीके से सुखाने से कमजोर स्थान बन सकते हैं, जिससे टिकाऊपन प्रभावित हो सकता है।.

- 1. इंजेक्शन मोल्डिंग से बने उत्पादों में कमजोरी के लिए कौन से भौतिक मुद्दे जिम्मेदार होते हैं?

- 2. इंजेक्शन मोल्डिंग प्रक्रिया उत्पाद की मजबूती को कैसे प्रभावित करती है?

- 3. मोल्ड डिजाइन उत्पाद की टिकाऊपन कैसे सुनिश्चित करता है?

- 4. निर्माता इंजेक्शन मोल्डिंग उत्पादों की मजबूती को कैसे बढ़ा सकते हैं?

- 5. निष्कर्ष

इंजेक्शन मोल्डिंग से बने उत्पादों में कमजोरी के लिए कौन से भौतिक मुद्दे जिम्मेदार होते हैं?

क्या आपने कभी सोचा है कि इंजेक्शन मोल्डिंग से बने कुछ उत्पाद टूट क्यों जाते हैं? सामग्री में कई तरह की कमियों के कारण ये उत्पाद कमजोर और आसानी से टूटने वाले होते हैं।.

इंजेक्शन मोल्डिंग से बने उत्पादों में अक्सर अशुद्धियों की अधिकता, खराब पुनर्चक्रित सामग्री और गलत सामग्री चयन के कारण समस्याएं आती हैं। खराब सुखाने की प्रक्रिया भी परेशानी का कारण बनती है। इन समस्याओं को दूर करने से उत्पाद की मजबूती और जीवनकाल में काफी सुधार होता है। मजबूती और जीवनकाल में वृद्धि होती है।.

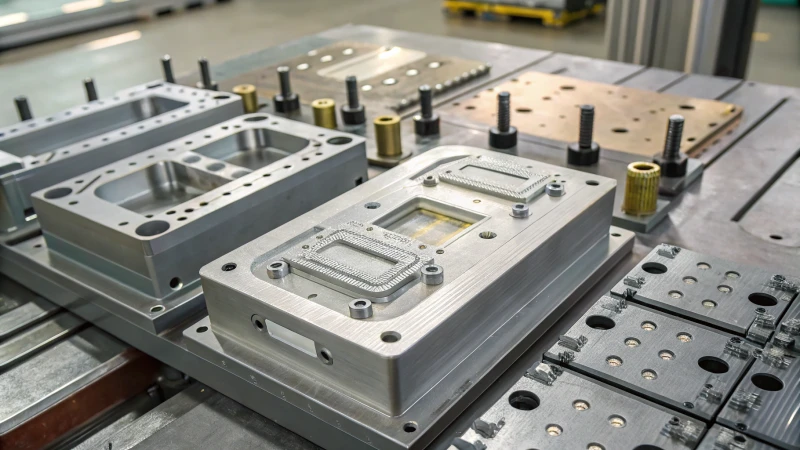

उच्च अशुद्धता सामग्री

मुझे एक प्रोजेक्ट याद है जिसमें अंतिम परीक्षण तक सब कुछ एकदम सही लग रहा था। उत्पाद बार-बार आसानी से टूट रहा था, जो हैरान करने वाला था। हमने जिस प्लास्टिक का इस्तेमाल किया था उसमें धूल और धातु के छोटे-छोटे टुकड़ों जैसी कई अशुद्धियाँ थीं। इन अशुद्धियों ने कमजोर जगहें बना दीं, जिससे मामूली झटके से भी दरारें पड़ गईं। यह बिल्कुल एक अच्छे से बने केक की तरह है जिसके अंदर छोटे-छोटे पत्थर छिपे हों! इस तरह की अशुद्धियों के कारण उत्पादों में दरारें पड़ने की संभावना

पुनर्चक्रित सामग्री की गुणवत्ता

पुनर्चक्रित सामग्रियों का उपयोग करना पैसे बचाने और पर्यावरण की मदद करने के लिहाज से अच्छा लगता है। हालांकि, कम गुणवत्ता वाली पुनर्चक्रित सामग्रियों पर अत्यधिक निर्भरता अक्सर समस्याएं पैदा करती है। बार-बार प्रसंस्करण से आणविक श्रृंखलाएं कमजोर हो जाती हैं, जिससे सामग्री अस्थिर हो जाती है। पुनर्चक्रित सामग्रियों को नई सामग्रियों के साथ मिलाने से अक्सर बेहतर संतुलन बनता है। यह महत्वपूर्ण मिश्रण आमतौर पर लागत को कम रखता है और उत्पाद की गुणवत्ता को बनाए रखता है। एक समझदारी भरा संतुलन चमत्कार कर सकता है।.

अनुचित सामग्री चयन

मुझे एक किस्सा याद है जिसमें LDPE जिसे अत्यधिक तनाव झेलने की ज़रूरत थी। नतीजा बुरा निकला – वह पुर्जा बुरी तरह टूट गया। इस गलती ने मुझे सिखाया कि सही सामग्री का चुनाव कितना ज़रूरी है, खासकर मज़बूती की ज़रूरत वाले पुर्जों के लिए। सही सामग्री का चुनाव बहुत बड़ा फर्क ला सकता है।

| मांग | अनुशंसित सामग्री |

|---|---|

| अधिक शक्ति | पॉलीकार्बोनेट ( पीसी ) |

| बेरहमी | एक्रिलोनिट्राइल ब्यूटाडीन स्टाइरीन (एबीएस) |

| कठोरता | पॉलीप्रोपाइलीन (पीपी) |

ऑटोमोटिव पार्ट्स के लिए एलडीपीई का उपयोग करने से इसकी कम मजबूती के कारण नुकसान हो सकता है ।

अपर्याप्त सामग्री पूर्व-उपचार

एक बार मैंने नमी सोखने वाले नायलॉन के पुर्जों के एक बैच को सुखाना छोड़ दिया था – बहुत बड़ी गलती! मोल्डिंग के दौरान नमी भाप में बदल गई, जिससे बुलबुले बन गए और उत्पाद की मजबूती कम हो गई। अब, मैं इन महंगी गलतियों से बचने के लिए हमेशा सामग्रियों को ठीक से सुखाता हूँ। अच्छी तरह सुखाना बेहद ज़रूरी है।

सुखाने के मापदंडों की निगरानी से बुलबुले बनने से रोका जा ।

उत्पाद डिजाइन पर प्रभाव का विश्लेषण

इन भौतिक संबंधी समस्याओं का पता चलने से मेरे उत्पाद डिज़ाइन करने का तरीका पूरी तरह बदल गया। उपयुक्त सामग्रियों और पूर्व-उपचार विधियों का चयन करने से प्रदर्शन में काफी सुधार होता है, जो उपभोक्ता इलेक्ट्रॉनिक्स के लिए अत्यंत महत्वपूर्ण है, जहाँ टिकाऊपन बहुत मायने रखता है।

सामग्री के गुणों का मूल्यांकन यह सुनिश्चित करता है कि हम यांत्रिक शक्ति की आवश्यकताओं को हमेशा प्रभावी ढंग से पूरा करें।

इन भौतिक चुनौतियों से निपटने के बारे में अधिक सलाह के लिए, उद्योग की सर्वोत्तम पद्धतियों 4 को ।

अशुद्धियों की अधिक मात्रा उत्पाद में दरारें पैदा कर देती है।.सत्य

अशुद्धियाँ तनाव बिंदु उत्पन्न करती हैं, जिससे दरार पड़ने की संभावना बढ़ जाती है।.

पुनर्चक्रित सामग्री हमेशा उत्पाद की मजबूती बढ़ाती है।.असत्य

निम्न गुणवत्ता वाली पुनर्चक्रित सामग्री उत्पाद की अखंडता को कमजोर कर सकती है।.

इंजेक्शन मोल्डिंग प्रक्रिया उत्पाद की मजबूती को कैसे प्रभावित करती है?

क्या आपने कभी सोचा है कि इंजेक्शन मोल्डिंग में छोटी से छोटी बारीकियां ही किसी उत्पाद की टिकाऊपन तय करती हैं?

इंजेक्शन मोल्डिंग किसी उत्पाद की मजबूती को प्रभावित करती है। सामग्री का चुनाव इसमें बहुत महत्वपूर्ण भूमिका निभाता है। मोल्ड का डिज़ाइन उत्पाद की अखंडता में महत्वपूर्ण योगदान देता है। प्रक्रिया के मापदंड परिणामों को काफी हद तक प्रभावित करते हैं। इन तत्वों पर सावधानीपूर्वक नियंत्रण रखने से मजबूत उत्पाद बनते हैं। इनकी अनदेखी करने से समस्याएं उत्पन्न हो सकती हैं। दरारें जैसी खामियां दिखाई दे सकती हैं। कमजोर जोड़ बन सकते हैं।.

सामग्री चयन की भूमिका

सामग्री का चुनाव 5 महत्वपूर्ण भूमिका निभाता है। ज़रा सोचिए: कई अशुद्धियों वाली सामग्री का उपयोग करना अस्थिर ज़मीन पर घर बनाने जैसा है। अशुद्धियों से तनाव बिंदु उत्पन्न होते हैं। मैंने पर्यावरण के अनुकूल होने के लिए पुनर्चक्रित सामग्री का उपयोग करने का निर्णय लिया था, लेकिन वे मेरी अपेक्षा के अनुरूप स्थिर नहीं थीं। उनका कई बार उपयोग किया जा चुका था और उनकी आणविक श्रृंखलाएं टूट गई थीं, जिसके कारण उनकी मजबूती कम हो गई थी।

सामग्री की गुणवत्ता संबंधी समस्याएं

- उच्च अशुद्धियाँ आणविक श्रृंखला की मजबूती को नुकसान पहुँचाती हैं।.

- पुनर्चक्रित सामग्रियों में अक्सर टूटी हुई श्रृंखलाएं होती हैं, जिससे स्थिरता कम हो जाती है।.

| सामग्री | मुद्दा | शक्ति पर प्रभाव |

|---|---|---|

| एलडीपीई | कम ताकत | आसानी से क्षतिग्रस्त |

| पीसी | नमी से उत्पन्न बुलबुले | कम घनत्व |

इंजेक्शन पैरामीटर और उनका प्रभाव

अनुचित इंजेक्शन पैरामीटर उत्पाद की मजबूती के लिए हानिकारक होते हैं। अपर्याप्त इंजेक्शन दबाव के कारण कैविटी पूरी तरह से नहीं भर पाती, जिससे पुर्जे क्षतिग्रस्त होने की आशंका बढ़ जाती है। इसी प्रकार, अनुचित इंजेक्शन गति से सतह पर दोष और आंतरिक संरचना में असमानता आ सकती है।.

मुख्य पैरामीटर

- इंजेक्शन दबाव : कम दबाव का मतलब है कि पुर्जे पूरी तरह से भरे नहीं हैं।

- इंजेक्शन की गति : इसमें संतुलन आवश्यक है – बहुत तेज गति से दोष उत्पन्न होते हैं, बहुत धीमी गति से समय से पहले शीतलन हो जाता है।

मोल्ड डिजाइन के प्रभाव

मोल्ड 6 किसी कठिन पहेली को सुलझाने जैसा लगा। गेट का आकार और स्थिति अत्यंत महत्वपूर्ण हैं; छोटे या गलत स्थिति वाले गेट अपर्याप्त भराई का कारण बन सकते हैं। इसके अलावा, बहुत लंबा या पतला रनर दबाव हानि को बढ़ाता है, जिससे पिघले हुए पदार्थ का प्रवाह प्रभावित होता है।

| साँचे की विशेषता | संभावित समस्या | परिणामस्वरूप समस्या |

|---|---|---|

| गेट का आकार | बहुत छोटा | खराब भराई |

| हरकारा | बहुत लंबा/पतला | दबाव हानि |

इंजेक्शन मोल्डिंग प्रक्रिया विनिर्माण के हर पहलू से जुड़ी हुई है, सामग्री के चयन से लेकर मोल्ड डिजाइन तक। अंतिम उत्पाद में मजबूती और टिकाऊपन सुनिश्चित करने के लिए इन अंतर्संबंधों को समझना अत्यंत महत्वपूर्ण है।.

अतिरिक्त मुद्दो पर विचार करना

मोल्ड के तापमान को नियंत्रित करना बेहद महत्वपूर्ण है । अनुचित तापमान आणविक संरचना को प्रभावित करता है, जिससे मजबूती पर असर पड़ता है। उच्च तापमान से सामग्री टूट सकती है, जबकि कम तापमान से मोटाई बढ़ जाती है, जिससे खराब भराई और ठंडे जोड़ जैसी समस्याएं उत्पन्न हो सकती हैं।

तापमान नियंत्रण

- बहुत अधिक तापमान : ठंडा होने में अधिक समय लगेगा, जिससे सामग्री के खराब होने की संभावना है।

- बहुत कम मोटाई : मोटाई बढ़ जाती है, जिससे सांचे को पूरी तरह भरना मुश्किल हो जाता है।

इंजेक्शन मोल्डिंग प्रक्रिया के प्रत्येक चरण का उचित प्रबंधन यह सुनिश्चित करता है कि अंतिम उत्पाद वांछित यांत्रिक प्रदर्शन आवश्यकताओं को पूरा करे। इन कारकों का बारीकी से अध्ययन करने से उत्पादन को अनुकूलित करने और बेहतर उत्पाद गुणवत्ता प्राप्त करने में मदद मिल सकती है।.

उच्च अशुद्धता सामग्री इंजेक्शन मोल्डिंग में उत्पाद की मजबूती को कमजोर कर देती है।.सत्य

अशुद्धियाँ आणविक अखंडता को बाधित करती हैं, जिससे कमजोर बिंदु उत्पन्न होते हैं।.

कम इंजेक्शन गति मोल्डिंग में उत्पाद की मजबूती को बढ़ाती है।.असत्य

कम गति के कारण समय से पहले शीतलन हो सकता है, जिससे खराबी उत्पन्न हो सकती है।.

मोल्ड डिजाइन उत्पाद की टिकाऊपन कैसे सुनिश्चित करता है?

क्या आपने कभी सोचा है कि कोई उत्पाद कई वर्षों तक कैसे चलता है?

उत्पाद की मजबूती में मोल्ड डिजाइन की अहम भूमिका होती है। यह सामग्री के फैलाव को नियंत्रित करता है और तनाव बिंदुओं और खाली जगहों जैसी समस्याओं को कम करता है। इसके प्रमुख हिस्से हैं गेट डिजाइन, रनर सिस्टम और एग्जॉस्ट सिस्टम। ये सभी तत्व मिलकर संरचना को मजबूत बनाते हैं।.

मोल्ड की टिकाऊपन में गेट डिजाइन का महत्व

मुझे याद है जब मैं एक युवा डिज़ाइनर था और गेट डिज़ाइन को समझने की कोशिश कर रहा था। एक अनुभवी मार्गदर्शक ने मुझे बताया था कि बहुत छोटा गेट सामग्री के प्रवाह को बाधित करता है, जिससे कमज़ोर क्षेत्र बन जाते हैं। मुझे यह बात तब समझ में आई जब मैंने एक गुब्बारे में स्ट्रॉ से हवा भरने की कल्पना की – बहुत धीमी और अप्रभावी प्रक्रिया। सही आकार का गेट, सही जगह पर लगाने से, सामग्री का प्रवाह समान रूप से होता है, जिससे उत्पाद कपड़े की मज़बूत सिलाई की तरह मज़बूत बनता है।.

अनुचित गेट पोजीशन 8 का उपयोग टिकाऊपन को बुरी तरह प्रभावित कर सकता है। रणनीतिक रूप से स्थित और उचित आकार का गेट सामग्री का एकसमान वितरण सुनिश्चित करता है, जिससे संरचनात्मक मजबूती बढ़ती है।

रनर सिस्टम डिज़ाइन: मजबूती की ओर एक मार्ग

मोल्ड डिजाइनिंग के अपने शुरुआती दौर में, मुझे रनर सिस्टम को लेकर काफी दिक्कतों का सामना करना पड़ा। यह किसी शहर में सड़कों की योजना बनाने जैसा है – एक छोटी सी गलती से भी यातायात (या दबाव में कमी) की समस्या खड़ी हो सकती है। मैंने पाया कि जटिल सीएडी तकनीकों का उपयोग करके इस अव्यवस्थित स्थिति को एक सुव्यवस्थित मार्ग में बदला जा सकता है, जिससे पिघला हुआ धातु मोल्ड के हर हिस्से में अच्छी तरह से भर जाता है। मजबूत उत्पाद बनाने में यह बदलाव मेरे लिए बेहद महत्वपूर्ण साबित हुआ।.

उन्नत सीएडी तकनीकों 9 का उपयोग करके , डिजाइनर रनर सिस्टम बना सकते हैं जो दबाव हानि को कम करते हैं, जिससे मजबूत उत्पाद निर्माण सुनिश्चित होता है।

तालिका: रनर सिस्टम संबंधी विचार

| पैरामीटर | स्थायित्व पर प्रभाव |

|---|---|

| धावक की लंबाई | दबाव हानि |

| धावक की मोटाई | प्रवाह प्रतिरोध |

| सतह की बनावट | घर्षण में वृद्धि |

एग्जॉस्ट सिस्टम: उत्पादों में नई जान फूंकना

एक बार मैंने एक ऐसा सांचा बनाया जिसमें निकास की व्यवस्था ठीक नहीं थी। उत्पाद में खामियां थीं, ठीक वैसे ही जैसे ओवन को गर्म किए बिना केक पकाना – वह ठीक से फूला नहीं। उस अनुभव ने मुझे सिखाया कि गैस के सुचारू निकास के लिए वेंट की जगह और आकार कितना महत्वपूर्ण है। सही तरीके से करने पर, यह उत्पाद को सांस लेने की अनुमति देता है, जिससे ठोस और भरोसेमंद परिणाम मिलते हैं।.

खराब निकास डिज़ाइन वाले सांचों से अक्सर ऐसे उत्पाद बनते हैं जिनकी आंतरिक संरचना असमान होती है, जिससे टिकाऊपन पर प्रतिकूल प्रभाव पड़ता है। सटीक निकास समाधानों में निवेश करना अब मेरी डिज़ाइन प्रक्रिया में अनिवार्य है क्योंकि यह एक समान आंतरिक संरचना की गारंटी देता है और दीर्घकालिक टिकाऊपन का वादा करता है।

मोल्ड डिजाइन में गेट का आकार उत्पाद की टिकाऊपन को प्रभावित करता है।.सत्य

सही आकार का गेट सामग्री का समान वितरण सुनिश्चित करता है, जिससे मजबूती बढ़ती है।.

उत्पाद की मजबूती पर रनर की मोटाई का कोई प्रभाव नहीं पड़ता।.असत्य

मोटे रनर प्रवाह प्रतिरोध को कम करते हैं, जिससे कैविटी फिलिंग और मजबूती में सुधार होता है।.

निर्माता इंजेक्शन मोल्डिंग उत्पादों की मजबूती को कैसे बढ़ा सकते हैं?

क्या आप इंजेक्शन मोल्डिंग द्वारा अधिक मजबूत उत्पाद बनाने के तरीकों के बारे में जानने के इच्छुक हैं? आइए, मजबूती बढ़ाने के लिए सामग्रियों, डिज़ाइनों और प्रक्रियाओं का एक साथ अन्वेषण करें।.

निर्माताओं को इंजेक्शन मोल्डिंग से बने उत्पादों की मजबूती बढ़ाने के लिए उच्च गुणवत्ता वाली सामग्री का उपयोग करना चाहिए। उन्हें इंजेक्शन सेटिंग्स को बहुत सावधानी से समायोजित करना चाहिए और सटीक मोल्ड डिज़ाइन तैयार करने चाहिए। महत्वपूर्ण चरणों में सामग्री को अच्छी तरह सुखाना, इंजेक्शन की गति को बदलना और गेट्स को रणनीतिक रूप से स्थापित करना शामिल है।.

सामग्री का चयन और तैयारी

सही सामग्री का चयन अत्यंत महत्वपूर्ण है। कल्पना कीजिए, देर रात तक काम करने के बाद अगर अशुद्धियों की जाँच न करने के कारण उत्पाद में दरारें पड़ जाएँ तो क्या होगा? धूल और धातु के कण? ये सामग्री के छोटे-छोटे हिस्सों में बड़ी समस्याएँ पैदा कर सकते हैं। हमेशा ऐसी सामग्री चुनें जिसमें अशुद्धियों का स्तर बहुत कम हो।.

| भौतिक चिंताएँ | समाधान |

|---|---|

| अशुद्धता सामग्री | साफ-सुथरी सामग्री का प्रयोग करें |

| पुनर्चक्रित सामग्री | पुनर्चक्रित सामग्री को सीमित करें |

सस्ते पुनर्चक्रित पदार्थ ढूंढना रोमांचक था। लेकिन ये पदार्थ कभी-कभी उत्पाद को कमजोर कर देते हैं। संतुलन महत्वपूर्ण है - अधिक मात्रा में उपयोग करने से पदार्थ के महत्वपूर्ण हिस्से कमजोर हो जाते हैं।.

इंजेक्शन मोल्डिंग प्रक्रिया में सुधार

प्रक्रिया को सही ढंग से करना महत्वपूर्ण है। मैंने इंजेक्शन सेटिंग्स को समायोजित करने में कई घंटे बिताए। क्या दबाव कम है? मोल्ड केवल आधा ही भरता है। एक बहुत मजबूत उत्पाद के लिए पिघले हुए पदार्थ का ठीक से संघनन होना आवश्यक है।.

- इंजेक्शन की गति : यह एक मुश्किल काम है। बहुत तेज़ गति से दोष उत्पन्न होते हैं; बहुत धीमी गति से सांचा आधा ही भर पाता है। गति में संतुलन बनाए रखना बेहद ज़रूरी है।

- भंडारण के मापदंड : मैंने सीखा कि कम भंडारण दबाव या समय से सिकुड़न के कारण छेद हो जाते हैं, जो उत्पाद के लिए हानिकारक होते हैं।

सांचों का डिजाइन तैयार करना

सांचे डिजाइन करना मिट्टी को आकार देने जैसा लगता है। छोटी-छोटी बातों का भी बहुत महत्व होता है। गेट का आकार और स्थान बेहद जरूरी है। अगर गेट बहुत छोटा हो या सही जगह पर न हो, तो गड्ढे भर नहीं पाएंगे और मजबूती एक समान नहीं होगी।.

| डिजाइन में खामी | शक्ति पर प्रभाव |

|---|---|

| छोटे गेट का आकार | अपर्याप्त प्रवाह |

| गेट की अनुचित स्थिति | असमान शक्ति |

रनर सिस्टम न तो बहुत लंबा होना चाहिए और न ही बहुत पतला, क्योंकि इससे दबाव कम होने का खतरा रहता है। एक चिकनी सतह उत्पाद को मजबूत बनाए रखती है।.

पर्यावरण और प्रक्रिया को नियंत्रित करना

तापमान नियंत्रण समस्याओं से बचाव 11. अत्यधिक गर्म या ठंडा होने से भराई में समस्याएँ उत्पन्न होती हैं। नायलॉन जैसी सामग्रियों को सही ढंग से सुखाना आवश्यक है; एक बार मैं यह भूल गया था, और परिणाम एक गुब्बारे के पिचकने जैसा था—बुलबुलों ने सब कुछ बिगाड़ दिया, जिससे घनत्व और मजबूती कम हो गई।

उचित तैयारी से गुणवत्ता में वास्तव में सुधार होता है।

उच्च अशुद्धता मात्रा इंजेक्शन मोल्डिंग उत्पादों को कमजोर कर देती है।.सत्य

अशुद्धियों के कारण प्लास्टिक में तनाव बिंदु उत्पन्न होते हैं, जिससे दरारें पड़ जाती हैं।.

पुनर्चक्रित सामग्री की अधिकता से उत्पाद की मजबूती बढ़ती है।.असत्य

पुनर्चक्रित सामग्रियों में क्षतिग्रस्त श्रृंखलाएं होती हैं, जिससे स्थिरता कम हो जाती है।.

निष्कर्ष

अशुद्धियों, अनुचित सुखाने, गलत इंजेक्शन सेटिंग्स और खराब मोल्ड डिजाइन के कारण इंजेक्शन मोल्डिंग से बने उत्पादों में अक्सर मजबूती की कमी होती है, जिससे दरारें और कम टिकाऊपन जैसे दोष उत्पन्न होते हैं।.

-

यह जानें कि अशुद्धियाँ किस प्रकार तनाव बिंदु उत्पन्न करती हैं, जिससे दरारें पड़ जाती हैं और उत्पाद कमजोर हो जाते हैं।. ↩

-

जानिए क्यों एलडीपीई में ऑटोमोटिव पार्ट्स जैसे उच्च तनाव वाले अनुप्रयोगों में उपयोग के लिए पर्याप्त मजबूती नहीं होती है।. ↩

-

समझें कि उचित सुखाने से बुलबुले बनने से कैसे रोका जा सकता है और उत्पाद की मजबूती कैसे बढ़ाई जा सकती है।. ↩

-

सामान्य सामग्री संबंधी समस्याओं का समाधान करके उत्पाद के प्रदर्शन को बेहतर बनाने की रणनीतियाँ खोजें।. ↩

-

यह जानें कि विभिन्न सामग्रियों का चयन अंतिम उत्पाद की मजबूती और यांत्रिक गुणों को कैसे प्रभावित करता है।. ↩

-

जानिए कि मोल्ड डिजाइन के विभिन्न पहलू ढाले गए उत्पादों की संरचनात्मक अखंडता को कैसे प्रभावित कर सकते हैं।. ↩

-

समझें कि उत्पाद की गुणवत्ता और मजबूती सुनिश्चित करने के लिए सांचे के तापमान को नियंत्रित करना क्यों महत्वपूर्ण है।. ↩

-

यह जानें कि इंजेक्शन मोल्डिंग उत्पादों में विभिन्न गेट पोजीशन तनाव वितरण और स्थायित्व को कैसे प्रभावित करती हैं।. ↩

-

जानिए कि सीएडी उपकरण बेहतर मेल्ट फ्लो और उत्पाद की मजबूती के लिए रनर सिस्टम को कैसे अनुकूलित करते हैं।. ↩

-

जानिए कि उत्पाद की गुणवत्ता बनाए रखने और दोषों को रोकने के लिए उचित निकास प्रणाली क्यों आवश्यक है।. ↩

-

अशुद्धियों के प्रभावों को समझने से स्वच्छ सामग्री का चयन करने और उत्पाद की गुणवत्ता बढ़ाने में मदद मिलती है।. ↩