इंजेक्शन मोल्डिंग एक बहुमुखी विनिर्माण प्रक्रिया है, लेकिन जब यह उन भागों का उत्पादन करने की बात आती है जो अत्यधिक गर्मी का सामना करना चाहिए, तो दांव अधिक होते हैं। उच्च तापमान वाले प्लास्टिक जैसे कि पीक, पीईआई, और पीपीएस एयरोस्पेस, ऑटोमोटिव और इलेक्ट्रॉनिक्स जैसे उद्योगों में आवश्यक हैं, जहां भागों को 150 डिग्री सेल्सियस से अधिक तापमान के संपर्क में लाया जाता है। हालांकि, इन सामग्रियों के लिए डिजाइनिंग के लिए सामग्री गुण 1 , मोल्ड डिज़ाइन 2 , और प्रक्रिया मापदंडों पर सावधानीपूर्वक ध्यान देने की आवश्यकता है।

इंजेक्शन मोल्डिंग उच्च तापमान वाले भागों में सटीक सामग्री चयन, मजबूत मोल्ड डिज़ाइन, और चरम स्थितियों में स्थायित्व और प्रदर्शन सुनिश्चित करने के लिए सावधानीपूर्वक प्रक्रिया नियंत्रण की मांग करता है।

इस प्रक्रिया की बारीकियों को समझना इंजीनियरों और डिजाइनरों के लिए विश्वसनीय, उच्च-प्रदर्शन घटकों का उत्पादन करने के उद्देश्य से महत्वपूर्ण है। यह गाइड आपको आवश्यक विचारों के माध्यम से, सामग्री चयन से लेकर अनुकूलन की प्रक्रिया तक चलेगा, यह सुनिश्चित करना कि आपके उच्च तापमान वाले भाग उनके अनुप्रयोगों की मांगों को पूरा करते हैं।

अत्यधिक गर्मी के संपर्क में आने वाले भागों के लिए उच्च तापमान वाले प्लास्टिक आवश्यक हैं।सत्य

PEEK और PEI जैसी सामग्री 150 ° C से ऊपर के तापमान पर अपने यांत्रिक गुणों को बनाए रखती है, जिससे वे वातावरण की मांग के लिए आदर्श बन जाते हैं।

इंजेक्शन मोल्डिंग उच्च तापमान वाले प्लास्टिक भागों के उत्पादन के लिए एकमात्र व्यवहार्य विधि है।असत्य

जबकि इंजेक्शन मोल्डिंग अत्यधिक प्रभावी है, सीएनसी मशीनिंग या 3 डी प्रिंटिंग जैसे विकल्पों का उपयोग प्रोटोटाइपिंग या कम-मात्रा उत्पादन के लिए किया जा सकता है।

- 1. उच्च तापमान वाले प्लास्टिक क्या हैं और वे महत्वपूर्ण क्यों हैं?

- 2. उच्च तापमान वाले भागों के लिए इंजेक्शन मोल्डिंग प्रक्रिया में महत्वपूर्ण कदम क्या हैं?

- 3. उच्च तापमान इंजेक्शन मोल्डिंग के लिए महत्वपूर्ण डिजाइन विचार क्या हैं?

- 4. आप इंजेक्शन मोल्डिंग और अन्य विनिर्माण विधियों के बीच कैसे चुनते हैं?

- 5. इंजेक्शन मोल्डिंग उच्च तापमान वाले भागों में आम चुनौतियां क्या हैं?

- 6. निष्कर्ष

उच्च तापमान वाले प्लास्टिक क्या हैं और वे महत्वपूर्ण क्यों हैं?

उच्च तापमान वाले प्लास्टिक को अपनी संरचनात्मक अखंडता और वातावरण में प्रदर्शन को बनाए रखने के लिए इंजीनियर किया जाता है जहां मानक प्लास्टिक विफल हो जाते हैं। गर्मी प्रतिरोध, रासायनिक स्थिरता और यांत्रिक शक्ति की आवश्यकता वाले अनुप्रयोगों के लिए ये सामग्रियां महत्वपूर्ण हैं।

उच्च तापमान वाले प्लास्टिक, जैसे कि पीक, पीईआई और पीपीएस, उत्कृष्ट यांत्रिक और रासायनिक गुणों की पेशकश करते हुए 150 डिग्री सेल्सियस से ऊपर के तापमान का सामना करने की उनकी क्षमता के कारण एयरोस्पेस, ऑटोमोटिव और इलेक्ट्रॉनिक्स में भागों के लिए महत्वपूर्ण हैं।

| सामग्री | अधिकतम सेवा तापमान | प्रमुख गुण | सामान्य अनुप्रयोग |

|---|---|---|---|

| तिरछी | 260°C | उच्च शक्ति, रासायनिक प्रतिरोध | एयरोस्पेस इंजन भागों, चिकित्सा प्रत्यारोपण |

| पी | 170 ° C | लौ रिटार्डेंट, विद्युत इन्सुलेशन | इलेक्ट्रॉनिक्स, मोटर वाहन अंदरूनी |

| पी पी एस | 220°C | आयामी स्थिरता, कम नमी अवशोषण | मोटर वाहन सेंसर, विद्युत कनेक्टर |

पॉलीएथेरेथेरकीटोन (PEEK)

पीक उच्च तापमान अनुप्रयोगों के लिए एक स्टैंडआउट सामग्री है। 343 डिग्री सेल्सियस के पिघलने बिंदु के साथ, यह उत्कृष्ट यांत्रिक शक्ति और रासायनिक प्रतिरोध को बनाए रखते हुए 260 डिग्री सेल्सियस पर लगातार काम कर सकता है। इसकी कम ज्वलनशीलता और उच्च पहनने के प्रतिरोध इसे एयरोस्पेस और चिकित्सा अनुप्रयोगों के लिए आदर्श बनाते हैं। हालांकि, पीक को अपने उच्च पिघलने वाले तापमान और शीतलन दरों के प्रति संवेदनशीलता के कारण सटीक प्रसंस्करण की आवश्यकता होती है।

पॉलीएथेरिमाइड (पीईआई)

PEI, जिसे अक्सर अपने व्यापार नाम Ultem द्वारा जाना जाता है, गर्मी प्रतिरोध, लौ मंदता और विद्युत इन्सुलेशन का संतुलन प्रदान करता है। 170 डिग्री सेल्सियस के निरंतर सेवा तापमान के साथ, यह आमतौर पर इलेक्ट्रॉनिक्स और मोटर वाहन अंदरूनी हिस्सों में उपयोग किया जाता है। PEI PEEK की तुलना में प्रक्रिया करना आसान है, लेकिन फिर भी दोषों से बचने के लिए सावधानीपूर्वक तापमान नियंत्रण की मांग करता है।

पॉलीफेनिलीन सल्फाइड (पीपीएस)

पीपीएस इसकी आयामी स्थिरता और रसायनों और नमी के प्रतिरोध के लिए मूल्यवान है। यह 220 डिग्री सेल्सियस तक के तापमान का सामना कर सकता है, जिससे यह मोटर वाहन और विद्युत अनुप्रयोगों के लिए उपयुक्त हो सकता है। मोल्डिंग के दौरान पीपीएस फ्लैश होने का खतरा है, इसलिए इंजेक्शन दबाव और मोल्ड डिजाइन का सटीक नियंत्रण आवश्यक है।

पीक सबसे बहुमुखी उच्च तापमान वाले प्लास्टिक है।सत्य

गर्मी प्रतिरोध, शक्ति और रासायनिक स्थिरता का PEEK का संयोजन मांग करने वाले अनुप्रयोगों की एक विस्तृत श्रृंखला के लिए उपयुक्त बनाता है।

उच्च तापमान वाले प्लास्टिक हमेशा मानक प्लास्टिक की तुलना में अधिक महंगे होते हैं।असत्य

जबकि अक्सर pricier, लागत को चरम स्थितियों में उनके बेहतर प्रदर्शन से उचित ठहराया जाता है, और सामग्री चयन विशिष्ट अनुप्रयोग आवश्यकताओं पर निर्भर करता है।

उच्च तापमान वाले भागों के लिए इंजेक्शन मोल्डिंग प्रक्रिया में महत्वपूर्ण कदम क्या हैं?

इंजेक्शन मोल्डिंग उच्च तापमान वाले भागों में सामग्री के गुणों को संरक्षित करने के लिए सावधानीपूर्वक नियंत्रित चरणों की एक श्रृंखला शामिल है और भाग डिजाइन विनिर्देशों को पूरा करता है।

उच्च तापमान वाले भागों के लिए इंजेक्शन मोल्डिंग प्रक्रिया में सामग्री चयन 3 , मोल्ड डिज़ाइन, मशीन सेटअप, इंजेक्शन, कूलिंग और इजेक्शन शामिल हैं, प्रत्येक को उच्च तापमान वाले प्लास्टिक की अनूठी चुनौतियों को संभालने के लिए सटीक नियंत्रण की आवश्यकता होती है।

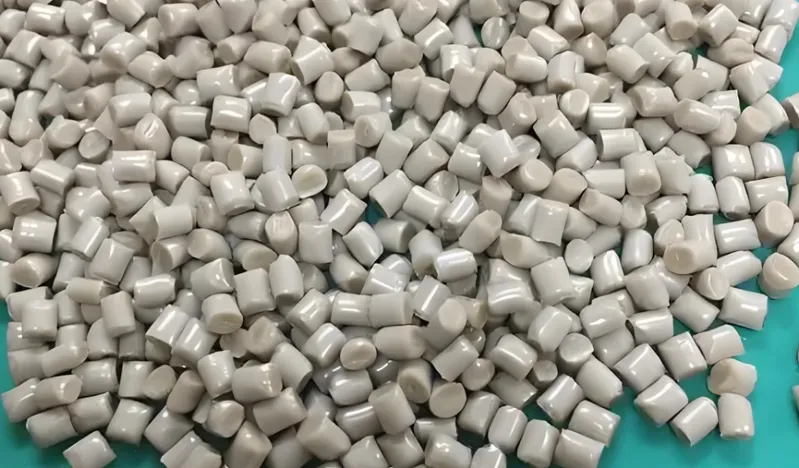

सामग्री चयन

उच्च तापमान इंजेक्शन मोल्डिंग 4 की नींव है । ऑपरेटिंग तापमान, रासायनिक जोखिम और यांत्रिक तनाव जैसे कारकों को चयन प्रक्रिया का मार्गदर्शन करना चाहिए। उदाहरण के लिए, पीक अत्यधिक गर्मी के लिए आदर्श है, जबकि पीईआई बेहतर विद्युत इन्सुलेशन प्रदान करता है।

साँचे का डिज़ाइन

उच्च तापमान वाले प्लास्टिक के लिए मोल्ड्स को ऊंचे तापमान और दबावों का सामना करना होगा। एच -13 स्टील जैसी सामग्री का उपयोग आमतौर पर उनके स्थायित्व के लिए किया जाता है। इसके अतिरिक्त, मोल्ड को एक समान दीवार की मोटाई और पर्याप्त मसौदा कोण जैसी सुविधाओं को शामिल करना चाहिए ताकि युद्ध को रोकने और आसान इजेक्शन सुनिश्चित किया जा सके।

मशीन सेटअप

इंजेक्शन मोल्डिंग मशीनों को पीक (400 डिग्री सेल्सियस तक) जैसी सामग्रियों के लिए आवश्यक उच्च प्रसंस्करण तापमान को संभालने के लिए कॉन्फ़िगर किया जाना चाहिए। बैरल और नोजल तापमान, साथ ही साथ मोल्ड तापमान, सामग्री गिरावट या अपूर्ण भरने से बचने के लिए सटीक अंशांकन की आवश्यकता होती है।

इंजेक्शन

इंजेक्शन के दौरान, पिघला हुआ प्लास्टिक मोल्ड गुहा में मजबूर किया जाता है। उच्च तापमान वाले प्लास्टिक के लिए, इंजेक्शन की गति और दबाव को नियंत्रित करना फ्लैश या voids जैसे दोषों को रोकने के लिए महत्वपूर्ण है। सामग्री की चिपचिपाहट का प्रबंधन करने के लिए धीमी इंजेक्शन की गति अक्सर आवश्यक होती है।

शीतलक

कूलिंग को सावधानी से काम करने या आंतरिक तनावों को रोकने के लिए कामयाब होना चाहिए। उच्च तापमान वाले प्लास्टिक में अक्सर खराब तापीय चालकता होती है, इसलिए गर्मी अपव्यय को सुनिश्चित करने के लिए कूलिंग चैनल या थर्मल पिन का उपयोग किया जाता है। कूलिंग समय मानक प्लास्टिक की तुलना में अधिक लंबा हो सकता है।

बेदख़ल

क्षति से बचने के लिए भागों को ध्यान से बाहर निकाल दिया जाना चाहिए। गुहा की गहराई के कम से कम 1 ° प्रति इंच के ड्राफ्ट कोणों की सिफारिश की जाती है ताकि भाग को तनाव के बिना चिकनी इजेक्शन की सुविधा मिल सके।

इंजेक्शन मोल्डिंग उच्च तापमान वाले भागों में कूलिंग सबसे महत्वपूर्ण कदम है।असत्य

जबकि कूलिंग महत्वपूर्ण है, सामग्री चयन और मोल्ड डिजाइन भाग की गुणवत्ता और प्रदर्शन सुनिश्चित करने के लिए समान रूप से महत्वपूर्ण हैं।

उच्च तापमान वाले प्लास्टिक को मानक प्लास्टिक की तुलना में लंबे समय तक ठंडा होने की आवश्यकता होती है।सत्य

उनकी खराब तापीय चालकता के कारण, उच्च तापमान वाले प्लास्टिक को अक्सर ठीक से ठोस करने के लिए विस्तारित शीतलन अवधि की आवश्यकता होती है।

उच्च तापमान इंजेक्शन मोल्डिंग के लिए महत्वपूर्ण डिजाइन विचार क्या हैं?

उच्च तापमान वाले इंजेक्शन मोल्डिंग के लिए डिजाइनिंग भागों को वारपिंग, सिंक मार्क्स, या खराब आयामी स्थिरता जैसे सामान्य नुकसान से बचने के लिए विस्तार पर ध्यान देने की आवश्यकता होती है।

प्रमुख डिजाइन विचारों में एक समान दीवार मोटाई 5 , ड्राफ्ट कोण 6 , गेट स्थान, वेंटिंग और कूलिंग चैनल 7 , जो सभी दोष-मुक्त उच्च तापमान वाले भागों के उत्पादन के लिए आवश्यक हैं।

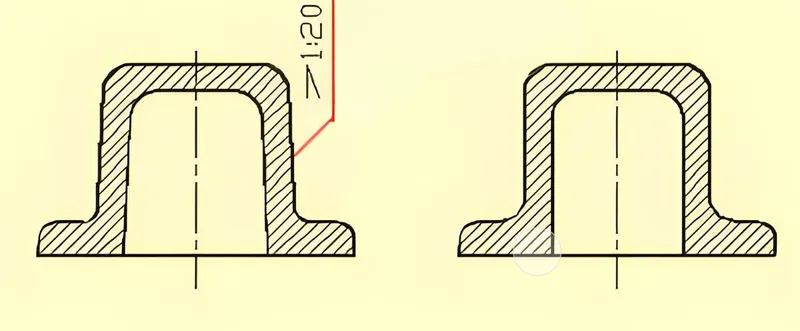

समान दीवार की मोटाई

लगातार दीवार की मोटाई (आमतौर पर 1.5-2.5 मिमी) बनाए रखना, युद्ध को रोकने और यहां तक कि ठंडा करने से भी सुनिश्चित करने के लिए महत्वपूर्ण है। मोटाई में भिन्नता से अंतर संकोचन हो सकता है, जिससे आंतरिक तनाव या आयामी अशुद्धि हो सकती है।

ड्राफ्ट कोण

पार्ट इजेक्शन को सुविधाजनक बनाने के लिए गुहा की गहराई के कम से कम 1 ° प्रति इंच के ड्राफ्ट कोण आवश्यक हैं। उच्च तापमान वाले प्लास्टिक के लिए, जो अधिक भंगुर हो सकता है, उचित मसौदा कोण हटाने के दौरान भाग के नुकसान के जोखिम को कम करता है।

गेट स्थान

गेट्स को उन क्षेत्रों में रखा जाना चाहिए जहां प्रवाह को अनुकूलित किया जाता है और तनाव कम से कम होता है। उच्च तापमान वाले भागों के लिए, गेट अक्सर मोटे वर्गों में स्थित होते हैं ताकि सामग्री कूल से पहले पूर्ण भरने को सुनिश्चित किया जा सके।

उतार

फंसे हुए गैसों को बचने के लिए पर्याप्त वेंटिंग आवश्यक है, जिससे जलन या voids जैसे दोषों को रोका जा सके। Vents को रणनीतिक रूप से बिदाई लाइन के साथ या गैस संचय के क्षेत्रों में क्षेत्रों में रखा जाना चाहिए।

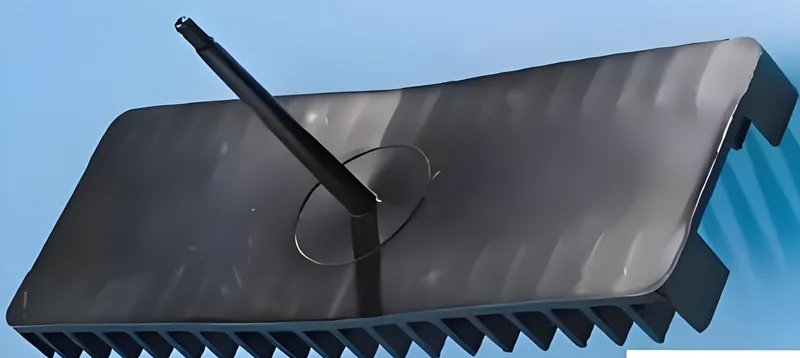

शीतलक चैनल

उच्च तापमान वाले प्लास्टिक के लिए कुशल शीतलन महत्वपूर्ण है। कूलिंग चैनलों को एक समान गर्मी अपव्यय प्रदान करने के लिए डिज़ाइन किया जाना चाहिए, अक्सर जटिल ज्यामितीयों के लिए अनुरूप शीतलन या थर्मल पिन की आवश्यकता होती है।

| डिज़ाइन सुविधा | सिफारिश | उद्देश्य |

|---|---|---|

| दीवार की मोटाई | 1.5-2.5 मिमी, समान | युद्ध को रोकता है, ठंडा भी सुनिश्चित करता है |

| ड्राफ्ट कोण | ≥1 ° प्रति इंच गहराई | अस्वीकृति की सुविधा देता है |

| गेट स्थान | महत्वपूर्ण क्षेत्रों से दूर, मोटे वर्गों | प्रवाह का अनुकूलन करता है, तनाव को कम करता है |

| उतार | बिदाई लाइन के साथ, 0.02-0.05 मिमी की गहराई | गैस से बचने की अनुमति देता है |

| शीतलक चैनल | समतुल्य या अनुरूप | वर्दी शीतलन सुनिश्चित करता है |

वर्दी दीवार की मोटाई सबसे महत्वपूर्ण डिजाइन विचार है।सत्य

यह सीधे शीतलन दरों और भाग की अखंडता को प्रभावित करता है, जिससे यह डिजाइन का एक मौलिक पहलू बन जाता है।

ड्राफ्ट कोण उच्च तापमान वाले प्लास्टिक के लिए अनावश्यक हैं।असत्य

ड्राफ्ट कोण सभी इंजेक्शन-मोल्डेड भागों के लिए आवश्यक हैं ताकि सुचारू इजेक्शन सुनिश्चित हो सके और क्षति को रोका जा सके।

आप इंजेक्शन मोल्डिंग और अन्य विनिर्माण विधियों के बीच कैसे चुनते हैं?

सही विनिर्माण प्रक्रिया का चयन करना उत्पादन की मात्रा, भाग जटिलता और सामग्री आवश्यकताओं जैसे कारकों पर निर्भर करता है। इंजेक्शन मोल्डिंग 8 अक्सर उच्च-मात्रा, जटिल भागों के लिए सबसे अच्छा विकल्प है, लेकिन विभिन्न परिदृश्यों के लिए विकल्प मौजूद हैं।

इंजेक्शन मोल्डिंग जटिल उच्च तापमान वाले भागों के उच्च-मात्रा उत्पादन के लिए आदर्श है, जबकि सीएनसी मशीनिंग 9 या 3 डी प्रिंटिंग प्रोटोटाइपिंग या कम-मात्रा रन के लिए बेहतर हो सकता है।

उत्पादन की मात्रा

बड़े उत्पादन रन के लिए, इंजेक्शन मोल्डिंग इसकी उच्च पुनरावृत्ति और कम प्रति-भाग लागत के कारण लागत प्रभावी है। हालांकि, प्रारंभिक टूलींग निवेश अधिक है, जिससे यह छोटे बैचों के लिए कम उपयुक्त है।

भाग जटिलता

तंग सहिष्णुता के साथ जटिल ज्यामिति का उत्पादन करने पर इंजेक्शन मोल्डिंग एक्सेल। सरल भागों के लिए, सीएनसी मशीनिंग अधिक किफायती हो सकती है, विशेष रूप से कम मात्रा के लिए।

सामग्री अनुकूलता

सभी विनिर्माण तरीके उच्च तापमान वाले प्लास्टिक को संभाल नहीं सकते हैं। इंजेक्शन मोल्डिंग पीक और पीईआई जैसी सामग्रियों के लिए अच्छी तरह से अनुकूल है, जबकि 3 डी प्रिंटिंग 10 विकल्प सीमित हैं और अक्सर आवश्यक गर्मी प्रतिरोध की कमी होती है।

| कारक | अंतः क्षेपण ढलाई | सीएनसी मशीनिंग | 3डी प्रिंटिंग |

|---|---|---|---|

| आयतन | उच्च | कम | कम |

| जटिलता | उच्च | मध्यम | उच्च |

| सामग्री विकल्प | विस्तृत श्रृंखला | सीमित | बहुत सीमित |

| उपकरणन लागत | उच्च | कम | कोई नहीं |

| प्रति भाग लागत | कम मात्रा (उच्च मात्रा) | उच्च | उच्च |

इंजेक्शन मोल्डिंग हमेशा उच्च तापमान वाले भागों के लिए सबसे अच्छा विकल्प है।असत्य

कई अनुप्रयोगों के लिए प्रभावी रहते हुए, सीएनसी मशीनिंग जैसे अन्य तरीके प्रोटोटाइपिंग या छोटे उत्पादन रन के लिए अधिक लागत प्रभावी हो सकते हैं।

3 डी प्रिंटिंग उच्च तापमान वाले प्लास्टिक के लिए अनुपयुक्त है।असत्य

कुछ 3 डी प्रिंटिंग प्रौद्योगिकियां उच्च तापमान सामग्री को संसाधित कर सकती हैं, लेकिन वे इंजेक्शन-मोल्डेड भागों के प्रदर्शन से मेल नहीं खा सकते हैं।

इंजेक्शन मोल्डिंग उच्च तापमान वाले भागों में आम चुनौतियां क्या हैं?

इंजेक्शन मोल्डिंग उच्च तापमान वाले प्लास्टिक अद्वितीय चुनौतियों को प्रस्तुत करते हैं जिन्हें दोषों से बचने और भाग की गुणवत्ता सुनिश्चित करने के लिए सावधानीपूर्वक प्रबंधन की आवश्यकता होती है।

सामान्य चुनौतियों में सामग्री गिरावट 11 , वारपिंग 12 , फ्लैश, और खराब आयामी स्थिरता 13 , जिनमें से सभी को उचित डिजाइन और प्रक्रिया नियंत्रण के माध्यम से कम किया जा सकता है।

सामग्री गिरावट

उच्च प्रसंस्करण तापमान थर्मल गिरावट का कारण बन सकता है यदि ठीक से प्रबंधित नहीं किया जाता है। यह मलिनकिरण, यांत्रिक गुणों को कम कर सकता है, या यहां तक कि भाग की विफलता का कारण बन सकता है। सही बैरल और नोजल तापमान का उपयोग करना आवश्यक है।

मुड़ने

कुछ उच्च तापमान वाले प्लास्टिक की उच्च संकोचन दरों के कारण, वारपिंग एक सामान्य मुद्दा है। समान दीवार की मोटाई सुनिश्चित करना और कूलिंग का अनुकूलन करना इस समस्या को कम करने में मदद कर सकता है।

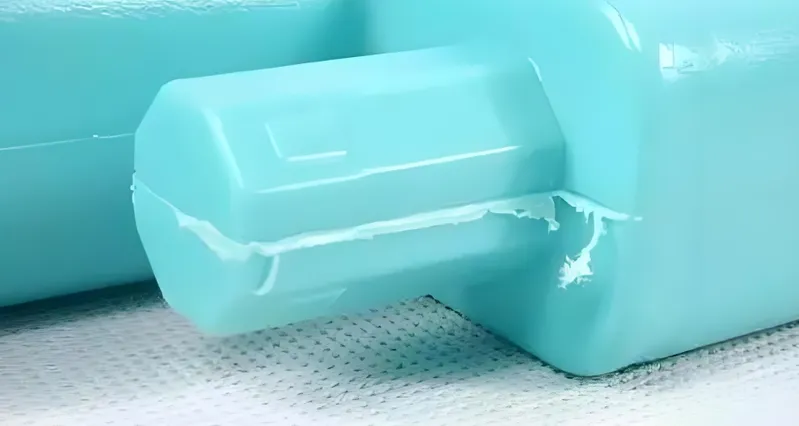

चमक

पीपीएस जैसी सामग्री फ्लैश होने का खतरा है, जहां अतिरिक्त सामग्री मोल्ड गुहा से बच जाती है। इसे रोकने के लिए इंजेक्शन दबाव और मोल्ड क्लैम्पिंग बल का सटीक नियंत्रण आवश्यक है।

आयामी स्थिरता

उच्च तापमान वाले प्लास्टिक आयामी सटीकता को प्रभावित करते हुए, महत्वपूर्ण संकोचन का प्रदर्शन कर सकते हैं। मोल्ड डिजाइन में संकोचन के लिए लेखांकन और पीपीएस की तरह कम संकोचन दरों वाली सामग्री का उपयोग करना, सहिष्णुता को बनाए रखने में मदद कर सकता है।

उच्च तापमान इंजेक्शन मोल्डिंग में वारपिंग अपरिहार्य है।असत्य

उचित डिजाइन और प्रक्रिया नियंत्रण के साथ, वारिंग को कम या समाप्त किया जा सकता है।

मानक प्लास्टिक की तुलना में उच्च तापमान वाले प्लास्टिक में फ्लैश अधिक आम है।सत्य

पीपीएस जैसी सामग्रियों में उच्च तापमान पर कम चिपचिपाहट होती है, अगर ठीक से प्रबंधित नहीं होने पर फ्लैश का जोखिम बढ़ जाता है।

निष्कर्ष

इंजेक्शन मोल्डिंग उच्च तापमान वाले भागों को सही तरीके से किए जाने पर एक जटिल लेकिन पुरस्कृत प्रक्रिया है। सामग्री चयन, मोल्ड डिजाइन और प्रक्रिया अनुकूलन पर ध्यान केंद्रित करके, निर्माता उन भागों का उत्पादन कर सकते हैं जो सबसे अधिक मांग वाले वातावरण में उत्कृष्टता प्राप्त करते हैं। चाहे आप एयरोस्पेस, ऑटोमोटिव, या इलेक्ट्रॉनिक्स में काम कर रहे हों, इन प्रमुख विचारों को समझने से आपको अपनी अगली परियोजना में सफलता प्राप्त करने में मदद मिलेगी।

-

यह संसाधन इस बात की जानकारी प्रदान करेगा कि कैसे भौतिक गुण ढाले हुए भागों के प्रदर्शन और स्थायित्व को प्रभावित करते हैं। ↩

-

विभिन्न उद्योगों में उच्च तापमान घटकों के प्रदर्शन को बढ़ाने वाली प्रभावी मोल्ड डिजाइन रणनीतियों के बारे में जानें। ↩

-

यह लिंक इंजेक्शन मोल्डिंग के लिए सही सामग्री का चयन करने में अंतर्दृष्टि प्रदान करेगा, वांछित प्रदर्शन और स्थायित्व प्राप्त करने के लिए महत्वपूर्ण है। ↩

-

सफल उच्च तापमान इंजेक्शन मोल्डिंग के लिए सर्वोत्तम प्रथाओं और तकनीकों को समझने के लिए इस संसाधन का अन्वेषण करें, गुणवत्ता और दक्षता सुनिश्चित करने के लिए। ↩

-

वर्दी दीवार की मोटाई को समझना वारिंग को रोकने और उच्च तापमान वाले इंजेक्शन मोल्डिंग में भी ठंडा करने के लिए महत्वपूर्ण है। ↩

-

ड्राफ्ट कोणों की भूमिका की खोज करने से आपको भाग इजेक्शन को अनुकूलित करने और मोल्डिंग प्रक्रिया के दौरान क्षति को कम करने में मदद मिल सकती है। ↩

-

शीतलन चैनल डिजाइन के बारे में सीखना समान गर्मी अपव्यय को प्राप्त करने और ढाले हुए भागों में दोषों को रोकने के लिए आवश्यक है। ↩

-

उच्च-मात्रा उत्पादन और जटिल भागों के लिए इंजेक्शन मोल्डिंग के लाभों का अन्वेषण करें, और देखें कि क्या यह आपकी आवश्यकताओं के लिए सही विकल्प है। ↩

-

इंजेक्शन मोल्डिंग की तुलना में सीएनसी मशीनिंग के फायदे और सीमाओं के बारे में जानें, विशेष रूप से कम मात्रा वाले उत्पादन के लिए। ↩

-

उच्च तापमान अनुप्रयोगों के लिए 3 डी प्रिंटिंग का उपयोग करने की चुनौतियों की खोज करें और वैकल्पिक विनिर्माण विधियों का पता लगाएं। ↩

-

भाग की गुणवत्ता बनाए रखने और उच्च तापमान अनुप्रयोगों में विफलताओं को रोकने के लिए सामग्री की गिरावट को समझना महत्वपूर्ण है। ↩

-

वारिंग के लिए समाधान खोजने से बेहतर अंत उत्पादों को सुनिश्चित करते हुए, ढाला भागों की गुणवत्ता और प्रदर्शन को बढ़ाया जा सकता है। ↩

-

आयामी स्थिरता में सुधार सटीक सहिष्णुता को प्राप्त करने और ढाला घटकों की कार्यक्षमता को बढ़ाने के लिए महत्वपूर्ण है। ↩