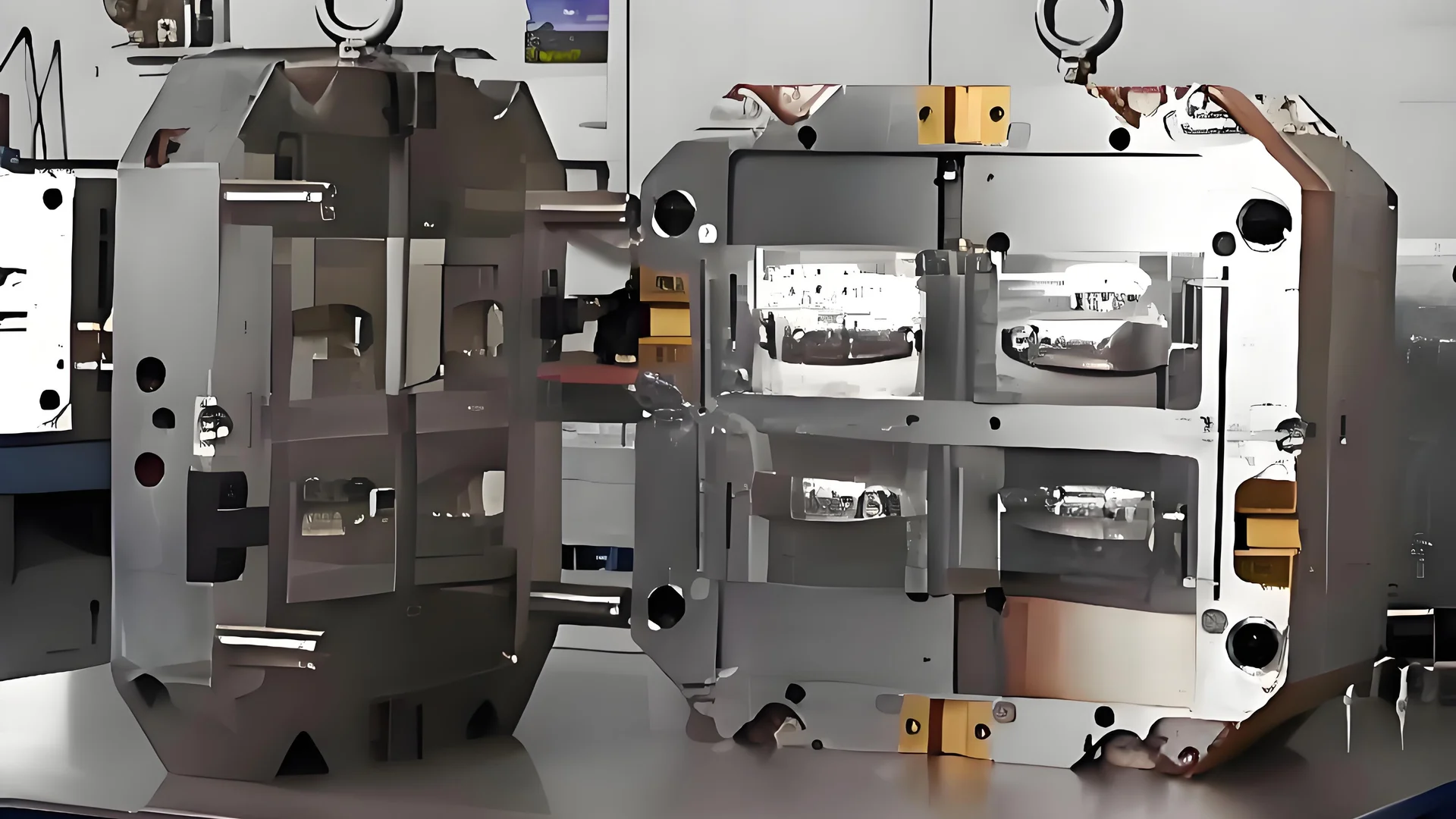

इंजेक्शन मोल्ड वास्तव में कुशल विनिर्माण प्रक्रियाओं की रीढ़ हैं, खासकर जब उन्हें उच्च तापमान वाले वातावरण में परीक्षण के लिए रखा जाता है।

उच्च तापमान वाले वातावरण में इंजेक्शन मोल्ड के स्थायित्व को बढ़ाने के लिए, उत्कृष्ट गर्मी प्रतिरोध और तापीय चालकता वाली सामग्रियों का चयन करें, तनाव को कम करने के लिए मोल्ड डिजाइन को अनुकूलित करें, विनिर्माण प्रक्रियाओं में सटीकता सुनिश्चित करें और नियमित रखरखाव और निरीक्षण दिनचर्या बनाए रखें।

इन मूलभूत सिद्धांतों को समझकर, आप अपने सांचों का जीवन बढ़ा सकते हैं, उत्पादन में रुकावटें कम कर सकते हैं और अंततः लागत कम कर सकते हैं। विशेषज्ञ तकनीकों की खोज के लिए नीचे दी गई विशिष्टताओं पर गौर करें जो आपकी विनिर्माण प्रक्रियाओं को बदल सकती हैं।

H13 स्टील उच्च तापमान इंजेक्शन मोल्ड के लिए आदर्श है।सत्य

H13 स्टील ऊंचे तापमान पर उच्च कठोरता और ताकत बनाए रखता है, जो इसे मोल्ड के लिए उपयुक्त बनाता है।

उच्च तापमान इंजेक्शन मोल्ड के लिए सर्वोत्तम सामग्री क्या हैं?

उच्च तापमान वाले इंजेक्शन मोल्डों के लिए सही सामग्री का चयन करना तनाव के तहत उनके स्थायित्व और प्रदर्शन को बढ़ाने के लिए महत्वपूर्ण है।

उच्च तापमान इंजेक्शन मोल्ड के लिए सबसे अच्छी सामग्री में H13 जैसे अच्छे ताप प्रतिरोध वाले स्टील और उच्च प्रदर्शन वाले मिश्र धातु उपकरण स्टील शामिल हैं। तांबे की मिश्र धातुएं, जो अपनी उत्कृष्ट तापीय चालकता के लिए जानी जाती हैं, मोल्ड घटकों के लिए भी आदर्श हैं, जो कुशल ताप अपव्यय में सहायता करती हैं और तापीय थकान को कम करती हैं।

ताप प्रतिरोध वाले स्टील का चयन करना

उच्च तापमान इंजेक्शन मोल्ड के लिए सामग्री पर विचार करते समय, ऐसे स्टील का चयन करना महत्वपूर्ण है जो अखंडता खोए बिना ऊंचे तापमान का सामना कर सके। H13 जैसे हॉट वर्किंग डाई स्टील्स, उच्च कठोरता और ताकत बनाए रखने की अपनी क्षमता के कारण प्रमुख उदाहरण हैं। इन स्टील्स में थर्मल स्थिरता और थर्मल थकान प्रतिरोध होता है, जो उन्हें उन सांचों के लिए उपयुक्त बनाता है जो चरम स्थितियों को सहन कर सकते हैं।

इसके अलावा, उच्च प्रदर्शन वाले मिश्र धातु उपकरण स्टील्स 1 यांत्रिक गुणों को बढ़ाने और उच्च तापमान पर आयामी स्थिरता सुनिश्चित करने के लिए विशेष गर्मी उपचार प्रक्रियाओं के माध्यम से विकसित किया जाता है। ये सामग्रियां उन अनुप्रयोगों में अभिन्न हैं जहां परिशुद्धता और विश्वसनीयता सर्वोपरि है।

तापीय चालकता का महत्व

एक अन्य महत्वपूर्ण विचार मोल्ड सामग्री की तापीय चालकता है। गर्मी संचय और थर्मल थकान के जोखिम को कम करने के लिए कुशल गर्मी अपव्यय महत्वपूर्ण है। तांबे की मिश्रधातुएं, जो अपनी असाधारण तापीय चालकता के लिए विख्यात हैं, अक्सर इन्सर्ट के रूप में या मोल्ड की शीतलन प्रणाली के हिस्से के रूप में उपयोग की जाती हैं। यह सुनिश्चित करता है कि गर्मी को मोल्ड की सतह से तेजी से दूर किया जाता है, जिससे निरंतर उच्च तापमान संचालन के तहत मोल्ड की अखंडता बनी रहती है।

| सामग्री | फ़ायदे |

|---|---|

| H13 स्टील | उच्च कठोरता, ऊंचे तापमान पर ताकत |

| मिश्र धातु उपकरण स्टील्स | अच्छे यांत्रिक गुण और आयामी स्थिरता |

| तांबे की मिश्रधातुएँ | उत्कृष्ट तापीय चालकता |

बेहतर प्रदर्शन के लिए सामग्रियों का संयोजन

कुछ मामलों में, विभिन्न सामग्रियों के संयोजन से उच्च तापमान वाले वातावरण में बेहतर प्रदर्शन प्राप्त हो सकता है। उदाहरण के लिए, संरचनात्मक अखंडता के लिए स्टील का उपयोग करते हुए तेजी से शीतलन की आवश्यकता वाले क्षेत्रों के लिए तांबे की मिश्र धातु का उपयोग करने से मोल्ड की समग्र कार्यक्षमता को अनुकूलित किया जा सकता है।

सामग्री चयन 2 समझना और प्रत्येक घटक मोल्ड के प्रदर्शन में कैसे योगदान देता है, उच्च तापमान सेटिंग्स में इसके स्थायित्व को महत्वपूर्ण रूप से बढ़ा सकता है।

H13 स्टील उच्च तापमान वाले सांचों के लिए आदर्श है।सत्य

H13 स्टील ऊंचे तापमान पर उच्च कठोरता और ताकत बनाए रखता है।

तांबे की मिश्रधातुओं में सांचों के लिए तापीय चालकता की कमी होती है।असत्य

तांबे की मिश्रधातुओं में उत्कृष्ट तापीय चालकता होती है, जो ताप अपव्यय में सहायता करती है।

मोल्ड डिज़ाइन स्थायित्व को कैसे प्रभावित करता है?

पता लगाएं कि कैसे विचारशील मोल्ड डिज़ाइन स्थायित्व को काफी हद तक बढ़ा सकता है, खासकर चुनौतीपूर्ण वातावरण में।

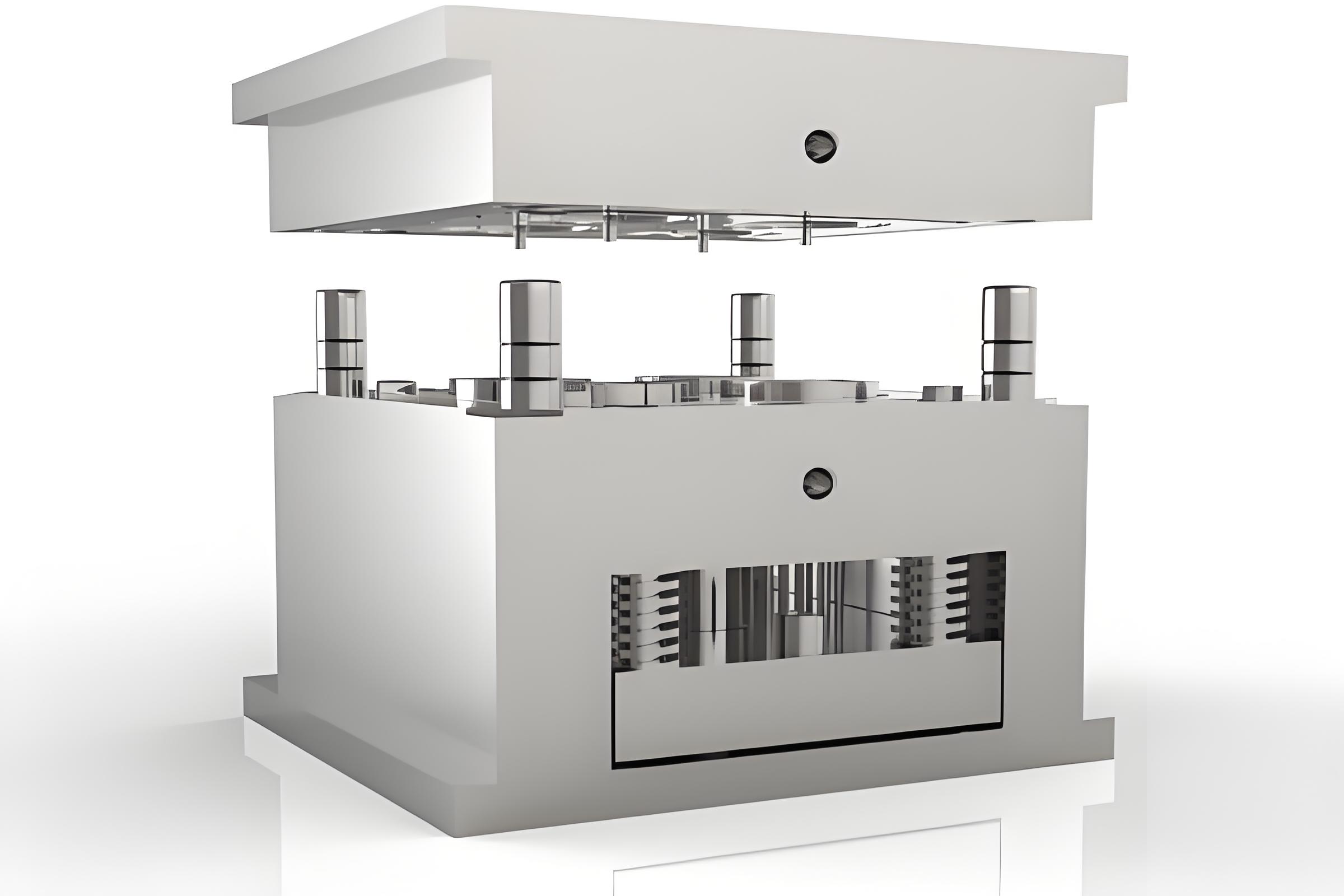

मोल्ड डिज़ाइन अनुकूलित शीतलन प्रणालियों, तनाव एकाग्रता में कमी और मोल्ड कैविटी संवर्द्धन के माध्यम से स्थायित्व को प्रभावित करता है, जो उच्च तापमान परिदृश्यों में महत्वपूर्ण हैं।

शीतलन प्रणाली का अनुकूलन

मोल्ड डिज़ाइन में एक प्रमुख कारक शीतलन प्रणाली है। उचित रूप से डिज़ाइन की गई शीतलन प्रणालियाँ 3 कुशल ताप अपव्यय सुनिश्चित करती हैं, जो उच्च तापमान से निपटने के लिए एक महत्वपूर्ण पहलू है। शीतलन जल चैनलों की संख्या में वृद्धि और यह सुनिश्चित करना कि उन्हें रणनीतिक रूप से मोल्ड गुहा सतह के करीब रखा गया है, गर्मी वितरण में काफी सुधार कर सकता है और थर्मल तनाव को कम कर सकता है।

कुशल शीतलन माध्यम, जैसे कि बर्फ का पानी या ठंडा करने वाला तेल, शीतलन दक्षता को और बढ़ा सकता है। हालाँकि, असमान शीतलन के कारण मोल्ड के किसी भी संभावित विरूपण से बचने के लिए इन मीडिया की प्रवाह दर और तापमान को नियंत्रित करना महत्वपूर्ण है।

तनाव एकाग्रता को कम करना

तनाव एकाग्रता को कम करना एक अन्य महत्वपूर्ण तत्व है। सांचे के डिज़ाइन में नुकीले कोनों और अचानक बदलाव से बचना चाहिए। इसके बजाय, सुचारू संक्रमण वक्रों को नियोजित करने से तनाव को समान रूप से वितरित करने में मदद मिल सकती है। यह न केवल साँचे की ताकत को बढ़ाता है बल्कि इसकी कठोरता को भी बढ़ाता है, जिससे विरूपण का जोखिम कम हो जाता है।

बड़े सांचों के लिए, संयुक्त संरचना का उपयोग करना फायदेमंद होता है। यह दृष्टिकोण न केवल आसान प्रसंस्करण और रखरखाव की सुविधा देता है, बल्कि पूरे ढांचे में तनाव को फैलाकर तनाव एकाग्रता को कम करने में भी मदद करता है।

मोल्ड कैविटी संरचना को बढ़ाना

मोल्ड गुहा संरचना सीधे मोल्ड के स्थायित्व को प्रभावित करती है। एक अच्छी तरह से डिज़ाइन किया गया डिमोल्डिंग ढलान उत्पाद को हटाने में आसान बनाता है, जिससे मोल्ड पर टूट-फूट कम हो जाती है। इसके अतिरिक्त, एक उचित रूप से डिजाइन की गई निकास प्रणाली गैस संचय को रोकती है, जो अन्यथा उच्च दबाव और संभावित क्षति का कारण बन सकती है।

बेहतर तापीय चालकता 4 इन डिज़ाइन सुविधाओं को और बढ़ा सकता है। उदाहरण के लिए, तांबे की मिश्र धातुएं अपनी उच्च तापीय चालकता, तीव्र ताप अपव्यय में सहायता करने और मोल्ड को तापीय थकान से बचाने के कारण इस उद्देश्य के लिए उत्कृष्ट हैं।

सारांश तालिका: मुख्य डिज़ाइन संबंधी विचार

| डिज़ाइन पहलू | फ़ायदे |

|---|---|

| शीतलन प्रणाली अनुकूलन | कुशल ताप अपव्यय |

| तनाव कम करने की तकनीक | बढ़ी हुई ताकत और कठोरता |

| मोल्ड कैविटी संवर्द्धन | घिसाव और गैस का दबाव कम हुआ |

| उच्च तापीय चालकता का उपयोग | तेज ताप अपव्यय, कम तापीय थकान |

शीतलन प्रणाली मोल्ड स्थायित्व में सुधार करती है।सत्य

कुशल शीतलन प्रणालियाँ ताप अपव्यय को बढ़ाती हैं, तापीय तनाव को कम करती हैं।

नुकीले कोने साँचे की ताकत बढ़ाते हैं।असत्य

नुकीले कोने तनाव को केंद्रित करते हैं, जिससे साँचे कमजोर होते हैं और जोखिम बढ़ते हैं।

मोल्ड की दीर्घायु के लिए परिशुद्धता मशीनिंग क्यों महत्वपूर्ण है?

सटीक मशीनिंग साँचे तैयार करने में महत्वपूर्ण भूमिका निभाती है जो उच्च तापमान वाले वातावरण की कठोरता का सामना करती है, जिससे लंबे समय तक कार्यक्षमता सुनिश्चित होती है और घिसाव कम होता है।

मोल्ड की दीर्घायु के लिए परिशुद्धता मशीनिंग आवश्यक है क्योंकि यह आयामी सटीकता और सतह की गुणवत्ता सुनिश्चित करती है, घिसाव और थर्मल थकान को कम करती है। ईडीएम जैसी तकनीकें सटीकता बढ़ाती हैं, जिससे मोल्ड का जीवन बढ़ जाता है।

आयामी सटीकता का महत्व

मोल्ड निर्माण के क्षेत्र में, उच्च आयामी सटीकता प्राप्त करना महत्वपूर्ण है। सटीक मशीनिंग सटीक सहनशीलता की अनुमति देती है, जिससे यह सुनिश्चित होता है कि मोल्ड का प्रत्येक घटक निर्बाध रूप से फिट बैठता है। यह सटीक फिट साँचे की संरचनात्मक अखंडता को बनाए रखने, तनाव के तहत विरूपण के जोखिम को कम करने और इसके परिचालन जीवन को बढ़ाने के लिए महत्वपूर्ण है।

सतह की गुणवत्ता और उसका प्रभाव

किसी सांचे की सतह की गुणवत्ता सीधे उसके स्थायित्व को प्रभावित करती है। एक चिकनी सतह मोल्डिंग प्रक्रिया के दौरान घर्षण को कम करती है, टूट-फूट को कम करती है। ईडीएम (इलेक्ट्रिकल डिस्चार्ज मशीनिंग) 5 जैसी तकनीकों को नियोजित किया जाता है, जो आमतौर पर विनिर्माण सेटिंग्स में आने वाले उच्च तापमान के लिए बढ़े हुए प्रतिरोध के साथ मोल्ड प्रदान करते हैं।

उन्नत मशीनिंग तकनीकें

-

विद्युत निर्वहन मशीनिंग ( ईडीएम )

- ईडीएम एक उन्नत मशीनिंग प्रक्रिया है जिसका उपयोग सांचों में उच्च परिशुद्धता और जटिल विवरण प्राप्त करने के लिए किया जाता है। यह सामग्री को नष्ट करने के लिए विद्युत स्पार्क्स का उपयोग करता है, जिससे यांत्रिक तनाव उत्पन्न किए बिना जटिल आकार की अनुमति मिलती है।

- कठोर सामग्रियों के लिए आदर्श, ईडीएम मोल्ड की जटिल विशेषताओं की सटीकता को बढ़ाता है, तनाव सांद्रता को कम करके इसके जीवन को बढ़ाता है।

-

तार काटना

- यह प्रक्रिया सामग्रियों को सटीकता से काटने के लिए इलेक्ट्रोड के रूप में एक पतले तार का उपयोग करती है। यह धातु के साँचे में बारीक कट और जटिल ज्यामिति प्राप्त करने के लिए विशेष रूप से उपयोगी है।

- तार काटने से यह सुनिश्चित होता है कि मोल्ड के महत्वपूर्ण क्षेत्रों को उच्च सटीकता के साथ मशीनीकृत किया जाता है, जिससे समय के साथ विफलता के संभावित बिंदु कम हो जाते हैं।

मशीनिंग में हीट ट्रीटमेंट की भूमिका

सटीक मशीनिंग के बाद, शमन और तड़का जैसी उचित गर्मी उपचार प्रक्रियाएं महत्वपूर्ण हैं। ये प्रक्रियाएं मोल्ड सामग्री की कठोरता और थर्मल स्थिरता को बढ़ाती हैं, जिससे यह पहनने और थर्मल थकान के प्रति अधिक प्रतिरोधी हो जाती है। इन प्रक्रियाओं के दौरान हीटिंग तापमान और शीतलन दरों पर उचित नियंत्रण यह सुनिश्चित करता है कि मोल्ड अपने डिज़ाइन किए गए विनिर्देशों को बनाए रखते हैं, जिससे उनकी स्थायित्व में वृद्धि होती है।

डिज़ाइन अनुकूलन के साथ परिशुद्धता को एकीकृत करना

जबकि सटीक मशीनिंग महत्वपूर्ण है, इसे अनुकूलित मोल्ड डिजाइन रणनीतियों के साथ एकीकृत किया जाना चाहिए। मोल्ड में समान तापमान वितरण सुनिश्चित करने के लिए कूलिंग चैनल जैसी सुविधाओं को सटीक रूप से मशीनीकृत किया जाना चाहिए। यह न केवल दक्षता बढ़ाता है बल्कि स्थानीय ओवरहीटिंग को रोककर थर्मल थकान को भी कम करता है।

संक्षेप में, सटीक मशीनिंग टिकाऊ साँचे के निर्माण की रीढ़ बनती है, जहाँ विनिर्माण के दौरान विस्तार पर सावधानीपूर्वक ध्यान देने से उच्च तापमान वाले वातावरण में साँचे के जीवनकाल को काफी बढ़ाया जा सकता है।

सटीक मशीनिंग सांचों में आयामी सटीकता सुनिश्चित करती है।सत्य

सटीक मशीनिंग संरचनात्मक अखंडता को बनाए रखते हुए सटीक सहनशीलता प्राप्त करती है।

ईडीएम मोल्ड बनाने में कठोर सामग्रियों के लिए अप्रभावी है।असत्य

ईडीएम कठोर सामग्रियों के लिए आदर्श है, परिशुद्धता बढ़ाता है और तनाव कम करता है।

कौन सी रखरखाव पद्धतियाँ साँचे का जीवन बढ़ाती हैं?

साँचे के जीवनकाल को अधिकतम करने में सावधानीपूर्वक रखरखाव शामिल है, यह सुनिश्चित करना कि वे टूट-फूट का सामना करें और बेहतर ढंग से कार्य करें।

मोल्ड के जीवन को बढ़ाने के लिए, नियमित रखरखाव कार्यक्रम का पालन करें, गहन निरीक्षण करें और घटक प्रतिस्थापन और सतह उपचार जैसे निवारक उपाय लागू करें। यह न केवल अप्रत्याशित विफलताओं को रोकता है बल्कि मोल्ड के प्रदर्शन को भी बढ़ाता है।

नियमित रखरखाव अनुसूची लागू करना

एक संरचित रखरखाव योजना साँचे के जीवन को बढ़ाने में महत्वपूर्ण है। नियमित जांच के लिए एक कार्यक्रम स्थापित करने से यह सुनिश्चित होता है कि महत्वपूर्ण समस्याओं में बढ़ने से पहले छोटी समस्याओं की पहचान की जाती है। नियमित निरीक्षण में मोल्ड की आयामी सटीकता, शीतलन प्रणाली दक्षता और इजेक्टर पिन और सील की स्थिति पर ध्यान केंद्रित किया जाना चाहिए। प्रत्येक साँचे की विशिष्ट आवश्यकताओं के अनुरूप एक रखरखाव योजना 6

गहन निरीक्षण करना

संभावित समस्याओं की शीघ्र पहचान करने के लिए निरीक्षण महत्वपूर्ण हैं। मोल्ड कैविटी की सतह की गुणवत्ता और टूट-फूट या क्षरण के किसी भी लक्षण जैसे महत्वपूर्ण क्षेत्रों पर ध्यान दें। शीतलन चैनलों में किसी भी अवशेष या निर्माण की नियमित रूप से जांच करें जो गर्मी अपव्यय में बाधा डाल सकता है। उन्नत निरीक्षण तकनीकों, जैसे कि गैर-विनाशकारी परीक्षण विधियों का उपयोग करके, आप मोल्ड क्षति के जोखिम के बिना व्यापक मूल्यांकन सुनिश्चित कर सकते हैं।

निवारक उपाय लागू करना

निवारक रखरखाव केवल समस्याओं को ठीक करने से कहीं अधिक है; यह समस्याओं को उत्पन्न होने से रोकने के लिए सक्रिय कदम उठाने के बारे में है। इसमें सील और इजेक्टर पिन जैसे कमजोर हिस्सों के विफल होने से पहले उनका नियमित प्रतिस्थापन शामिल हो सकता है। पहनने के प्रतिरोध को बढ़ाने और ऑपरेशन के दौरान घर्षण को कम करने के लिए हार्ड क्रोम प्लेटिंग या नाइट्राइडिंग जैसे सतह उपचार भी लागू किए जा सकते हैं। सतह के उपचारों को समझना 7 उनकी परिचालन अखंडता को बनाए रखते हुए सांचों की सेवा जीवन को महत्वपूर्ण रूप से बढ़ा सकता है।

सही संचालन के लिए प्रशिक्षण

यह सुनिश्चित करना कि ऑपरेटर अच्छी तरह से प्रशिक्षित हैं, गलत हैंडलिंग या परिचालन त्रुटियों के कारण मोल्ड क्षति को काफी कम कर सकता है। प्रशिक्षण में संपूर्ण इंजेक्शन मोल्डिंग प्रक्रिया को शामिल किया जाना चाहिए, जिसमें स्थापित संचालन प्रक्रियाओं के पालन के महत्व पर जोर दिया जाना चाहिए। उचित प्रशिक्षण अत्यधिक इंजेक्शन दबाव या गति को रोकने में मदद करता है, जो अनुचित तनाव और अंततः मोल्ड घटकों की विफलता का कारण बन सकता है।

नियमित सफाई और भंडारण प्रथाएँ

सांचों को साफ रखना उनकी कार्यक्षमता और दीर्घायु बनाए रखने के लिए आवश्यक है। प्रत्येक उपयोग के बाद, किसी भी सामग्री के अवशेष को हटाने के लिए साँचे को अच्छी तरह से साफ किया जाना चाहिए जो जंग का कारण बन सकता है या सतह की फिनिश को प्रभावित कर सकता है। जब उपयोग में न हो तो पर्यावरणीय क्षति को रोकने के लिए उचित भंडारण की स्थिति बनाए रखनी चाहिए। इसमें जंग या विरूपण जैसे जोखिमों को कम करने के लिए तापमान और आर्द्रता के स्तर को नियंत्रित करना शामिल है।

नियमित निरीक्षण मोल्ड विफलताओं को रोकता है।सत्य

नियमित जाँच से समस्याओं की शीघ्र पहचान हो जाती है, जिससे महत्वपूर्ण समस्याओं को रोका जा सकता है।

सतही उपचार से फफूंदी का घिसाव कम हो जाता है।सत्य

हार्ड क्रोम प्लेटिंग जैसे उपचार पहनने के प्रतिरोध को बढ़ाते हैं।

निष्कर्ष

इंजेक्शन मोल्ड स्थायित्व में सुधार में सामग्री, डिजाइन और रखरखाव में रणनीतिक विकल्प शामिल हैं। इन विशेषज्ञ युक्तियों को लागू करके, निर्माता लंबे समय तक चलने वाले मोल्ड प्रदर्शन को सुनिश्चित कर सकते हैं, जिससे डाउनटाइम और लागत कम हो सकती है।

-

चरम स्थितियों के लिए डिज़ाइन किए गए विशेष स्टील्स के बारे में जानें: 4140 मिश्र धातु इस्पात एक क्रोमियम-मोलिब्डेनम मध्यम-कार्बन स्टील है जो उच्च क्रूरता और अच्छी थकान शक्ति प्रदर्शित करता है। अच्छे संतुलन के साथ… ↩

-

मोल्ड प्रदर्शन को अनुकूलित करने के लिए तकनीकों का अन्वेषण करें: हॉट मोल्ड में अक्सर प्लेट अनुक्रमण और मोल्ड क्रियाएं होती हैं। प्रोग्रेसिव के प्लेट लॉक 600° F तक काम कर सकते हैं, और SRT स्लाइड रिटेनर ... तक काम कर सकते हैं। ↩

-

जानें कि मोल्ड स्थायित्व के लिए कुशल शीतलन प्रणाली क्यों महत्वपूर्ण हैं: एक अनुचित इंजेक्शन मोल्ड शीतलन प्रक्रिया, लगभग हमेशा आंशिक दोषों का परिणाम देगी जिसके लिए पुन: काम करने या त्यागने की आवश्यकता होती है। शीतलन प्रक्रिया... ↩

-

पता लगाएं कि तांबे की मिश्र धातुएं सांचों में गर्मी अपव्यय को कैसे बढ़ाती हैं।: लाभ · समान ताप · कठोरता · घर्षण का गुणांक · असर और पहनने के अनुप्रयोग · रासायनिक प्रतिरोध · धातु की लागत · आज उपयोग में · उपयोगी संसाधन। ↩

-

उच्च परिशुद्धता के साथ जटिल विवरण प्राप्त करने में ईडीएम की भूमिका का अन्वेषण करें: इलेक्ट्रिकल डिस्चार्ज मशीनिंग (ईडीएम) एक गैर-पारंपरिक मशीनिंग प्रक्रिया है जिसका उपयोग मुख्य रूप से उन कार्यों के लिए किया जाता है जो पारंपरिक तरीकों से हासिल नहीं किए जा सकते हैं। ↩

-

विभिन्न सांचों के लिए रखरखाव योजनाओं को प्रभावी ढंग से अनुकूलित करना सीखें: एक संगठित मोल्ड-रखरखाव योजना का दिल इंजेक्शन मोल्ड लेआउट (आईएमएल) शीट है। मोल्ड-रखरखाव योजना. ↩

-

पता लगाएं कि कैसे सतही उपचार मोल्ड स्थायित्व को बढ़ाते हैं: सतही उपचार मोल्ड फिनिश की रक्षा करते हैं, डाउनटाइम और आंशिक विफलता को कम करते हैं। भूतल उपचार विक्रेता अपनी सेवाओं का विस्तार कर रहे हैं... ↩