इंजेक्शन मोल्डिंग आधुनिक विनिर्माण की आधारशिला है, जो जटिल प्लास्टिक भागों के उत्पादन को सटीकता और दक्षता के साथ संभव बनाती है।.

इंजेक्शन मोल्ड रनर डिज़ाइन को अनुकूलित करने में रनर के आकार और लेआउट का अनुकूलन, गेट डिज़ाइन में समायोजन, सामग्री का चयन, तापमान नियंत्रण और प्रवाह विश्लेषण सॉफ़्टवेयर का उपयोग जैसी प्रमुख तकनीकें शामिल हैं। ये रणनीतियाँ पुर्जों की गुणवत्ता में सुधार, अपव्यय को कम करने और उत्पादन क्षमता को बढ़ाने में सहायक होती हैं।.

बुनियादी बातों को समझना तत्काल लाभ प्रदान करता है, लेकिन प्रत्येक तकनीक की गहराई में जाने से इंजेक्शन मोल्डिंग में महारत हासिल करने के लिए महत्वपूर्ण बारीकियां सामने आती हैं। यह व्यापक मार्गदर्शिका इन रणनीतियों का विस्तार से विश्लेषण करती है, सतही ज्ञान से परे जाकर सफल कार्यान्वयन सुनिश्चित करने के लिए गहन जानकारी प्रदान करती है।.

संतुलित रनर लेआउट इंजेक्शन मोल्डिंग में दोषों को कम करते हैं।.सत्य

संतुलित लेआउट से प्लास्टिक का समान वितरण सुनिश्चित होता है, जिससे सिकुड़न और विकृति कम होती है।.

रनर का आकार मोल्ड के प्रदर्शन को कैसे प्रभावित करता है?

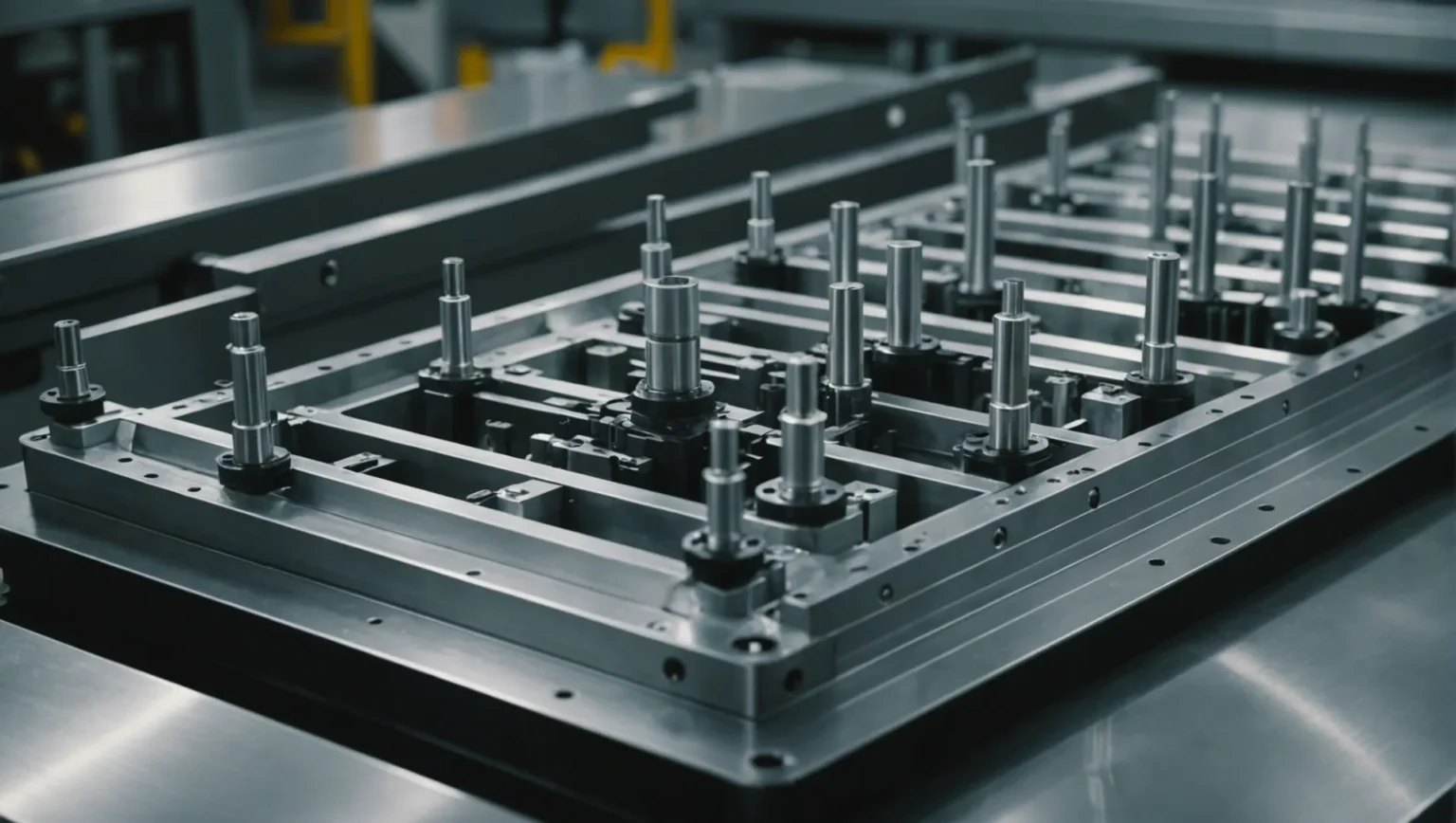

इंजेक्शन मोल्ड में रनर का आकार मोल्ड किए गए पुर्जों की दक्षता और गुणवत्ता दोनों को महत्वपूर्ण रूप से प्रभावित करता है।.

रनर का आकार प्लास्टिक के प्रवाह, शीतलन समय और सामग्री की खपत को प्रभावित करके मोल्ड के प्रदर्शन पर असर डालता है। इष्टतम रनर आकार अपशिष्ट को कम करता है, उचित भराई सुनिश्चित करता है और दोषों को कम करता है। कुशल मोल्डिंग और उच्च गुणवत्ता वाले उत्पादन के लिए मुख्य और शाखा रनर दोनों के व्यास और लंबाई का संतुलन आवश्यक है।.

मोल्ड के प्रदर्शन में मुख्य रनर के आकार की भूमिका

मुख्य रनर 1 पिघले हुए प्लास्टिक के लिए प्राथमिक मार्ग का काम करता है, क्योंकि यह इंजेक्शन मशीन के नोजल से मोल्ड में प्रवाहित होता है। इस रनर का व्यास और लंबाई सीधे तौर पर सामग्री प्रवाह और चक्र समय को प्रभावित करते हैं:

- व्यास संबंधी विचार : प्रवाह प्रतिरोध को कम करने के लिए बड़ा व्यास लाभकारी प्रतीत हो सकता है, लेकिन इससे प्लास्टिक का अत्यधिक उपयोग और शीतलन में अधिक समय लग सकता है। इसके विपरीत, बहुत छोटा व्यास प्रवाह में बाधा उत्पन्न कर सकता है, जिससे अपूर्ण भराई और संभावित दोष हो सकते हैं।

- लंबाई दक्षता : प्लास्टिक प्रवाह के दौरान दबाव और गर्मी के नुकसान को कम करने के लिए छोटे मुख्य रनर को प्राथमिकता दी जाती है, जिससे समग्र दक्षता में सुधार होता है।

शाखा रनर के आयामों का महत्व

ब्रांच रनर पिघले हुए प्लास्टिक को मोल्ड के भीतर विभिन्न कैविटीज़ में वितरित करते हैं। संतुलित फिलिंग और दोषों से बचने के लिए इन रनरों का आकार और माप महत्वपूर्ण हैं।

- अनुप्रस्थ काट के आकार : वृत्ताकार रनर न्यूनतम प्रवाह प्रतिरोध प्रदान करते हैं, लेकिन इनकी प्रक्रिया अधिक चुनौतीपूर्ण होती है। इसके विपरीत, समलम्बाकार आकार निर्माण में आसानी और प्रभावी प्रवाह विशेषताओं के बीच संतुलन बनाते हैं।

- आकार अनुपात : इष्टतम चौड़ाई-से-गहराई अनुपात, जो आमतौर पर 2:3 और 3:4 के बीच होता है, संरचनात्मक अखंडता को बनाए रखते हुए पर्याप्त प्लास्टिक प्रवाह सुनिश्चित करता है।

रनर लेआउट को संतुलित करना

एकाधिक गुहाओं वाले सांचों में, एकसमान भराई सुनिश्चित करने के लिए रनर लेआउट को सावधानीपूर्वक डिजाइन किया जाना चाहिए:

- संतुलित लेआउट : ये सुनिश्चित करते हैं कि प्रत्येक कैविटी को एक ही समय में समान मात्रा में प्लास्टिक मिले, जिससे सिकुड़न के निशान और विकृति का खतरा कम हो जाता है।

- असंतुलित लेआउट : कभी-कभी पार्ट डिज़ाइन की सीमाओं के कारण आवश्यक हो जाते हैं, इनमें समान रूप से भरने के लिए रनर के आयामों और गेट की स्थिति में सावधानीपूर्वक समायोजन की आवश्यकता होती है।

फ्लो एनालिसिस सॉफ्टवेयर के माध्यम से अनुकूलन

उन्नत प्रवाह विश्लेषण सॉफ़्टवेयर 2 , इंजीनियर प्रस्तावित रनर डिज़ाइनों के माध्यम से प्लास्टिक प्रवाह का अनुकरण कर सकते हैं, जिससे मोल्ड के वास्तविक उत्पादन से पहले संभावित अक्षमताओं या दोषों की पहचान की जा सकती है। इससे निम्नलिखित लाभ मिलते हैं:

- पूर्वानुमानित समायोजन : सिम्युलेटेड डेटा के आधार पर रनर के आकार और लेआउट में सोच-समझकर बदलाव करना।

- बेहतर गुणवत्ता नियंत्रण : वास्तविक परिस्थितियों में सांचों के सर्वोत्तम प्रदर्शन को सुनिश्चित करना, अपव्यय को कम करना और पुर्जों की एकरूपता में सुधार करना।

रनर का व्यास जितना अधिक होगा, शीतलन का समय उतना ही अधिक होगा।.सत्य

अधिक व्यास होने से अधिक ऊष्मा बरकरार रहती है, जिससे शीतलन की अवधि बढ़ जाती है।.

वृत्ताकार रनर बनाना समलंबाकार रनर की तुलना में आसान होता है।.असत्य

समलंब आकृतियों की तुलना में वृत्ताकार आकृतियों को संसाधित करना अधिक कठिन होता है।.

संतुलित रनर लेआउट के क्या फायदे हैं?

इंजेक्शन मोल्ड में संतुलित रनर लेआउट कई कैविटी में समान रूप से भरने को सुनिश्चित करता है, जिससे उत्पाद की स्थिरता बढ़ती है और दोष कम होते हैं।.

संतुलित रनर लेआउट मोल्ड कैविटीज़ में पिघले हुए प्लास्टिक का समान वितरण सुनिश्चित करता है, जिससे सिकुड़न और विकृति जैसी कमियां कम हो जाती हैं। यह दृष्टिकोण उत्पादन दक्षता को बढ़ाता है और एकसमान फिलिंग समय और दबाव प्राप्त करके पार्ट की गुणवत्ता में सुधार करता है।.

संतुलित रनर लेआउट को समझना

बहु-कैविटी इंजेक्शन मोल्ड में संतुलित रनर लेआउट अत्यंत महत्वपूर्ण है। यह सुनिश्चित करता है कि प्रत्येक कैविटी को एक ही समय और दबाव पर पिघले हुए प्लास्टिक की समान मात्रा प्राप्त हो। यह संतुलन रनर सिस्टम को इस प्रकार डिज़ाइन करके प्राप्त किया जाता है कि इंजेक्शन बिंदु से प्रत्येक कैविटी तक प्रवाह पथ की लंबाई और अनुप्रस्थ काट क्षेत्रफल बराबर हो।.

यह डिज़ाइन सिद्धांत अत्यंत महत्वपूर्ण है क्योंकि यह असंतुलित भराव जैसी सामान्य समस्याओं को कम करता है, जहाँ कुछ कैविटी दूसरों की तुलना में तेज़ी से भर जाती हैं, जिससे सिकुड़न या विकृति जैसे दोष उत्पन्न हो सकते हैं। सभी कैविटी को समान रूप से भरकर, निर्माता उच्च स्तर की उत्पाद स्थिरता और गुणवत्ता बनाए रख सकते हैं।.

संतुलित रनर लेआउट के फायदे

-

भाग गुणवत्ता में एकरूपता

एकसमान भराई सुनिश्चित करके, संतुलित रनर लेआउट पुर्जों के आयामों और दिखावट में भिन्नता को कम करता है। यह उन घटकों के लिए विशेष रूप से महत्वपूर्ण है जिनमें उच्च परिशुद्धता और सौंदर्यपूर्ण आकर्षण की आवश्यकता होती है।.

-

दोषों में कमी

संतुलित रनर सिस्टम से सिकुड़न के निशान, टेढ़ापन और धंसने के निशान जैसे सामान्य मोल्डिंग दोष कम हो जाते हैं। ऐसा इसलिए होता है क्योंकि प्रत्येक कैविटी में भरने की प्रक्रिया एक समान होती है, जिससे तनाव बिंदु और शीतलन संबंधी असमानताएं कम हो जाती हैं।.

-

अनुकूलित उत्पादन दक्षता

संतुलित लेआउट से अक्सर कम दबाव हानि और मोल्ड में कुशल ऊष्मा वितरण के कारण उत्पादन चक्र का समय कम हो जाता है। यह दक्षता न केवल उत्पादन को गति देती है बल्कि ऊर्जा खपत को भी कम करती है।.

-

सामग्री की बचत

दोषपूर्ण पुर्जों के कारण होने वाली बर्बादी और पुनर्कार्य को कम करके, एक संतुलित रनर सिस्टम समय के साथ सामग्री की महत्वपूर्ण बचत में योगदान देता है।.

संतुलित रनर लेआउट डिजाइन करना

एक प्रभावी और संतुलित रनर लेआउट डिजाइन करने में कई बातों का ध्यान रखना पड़ता है:

- रनर की लंबाई और व्यास: इंजेक्शन बिंदु से प्रत्येक कैविटी तक की लंबाई बराबर होनी चाहिए। व्यास को इस प्रकार अनुकूलित किया जाना चाहिए कि सामग्री का अत्यधिक उपयोग किए बिना पर्याप्त प्रवाह बना रहे।

- अनुप्रस्थ काट का आकार: वृत्ताकार अनुप्रस्थ काट में प्रवाह प्रतिरोध सबसे कम होता है, लेकिन समलम्बाकार आकृतियों की तुलना में इनकी मशीनिंग करना कठिन हो सकता है। निर्माण में आसानी और कार्यक्षमता के बीच संतुलन पर विचार करें।

- प्रवाह विश्लेषण उपकरण: उत्पादन से पहले अपने रनर डिज़ाइन की प्रभावशीलता का अनुकरण और सत्यापन करने के लिए प्रवाह विश्लेषण सॉफ़्टवेयर 3 का उपयोग करें

इन पहलुओं पर ध्यान केंद्रित करके, निर्माता प्रभावी रूप से एक संतुलित रनर लेआउट को लागू कर सकते हैं, जिससे उत्पाद की गुणवत्ता और परिचालन दक्षता में वृद्धि होती है।.

संतुलित रनर लेआउट मोल्ड में सिकुड़न को कम करता है।.सत्य

यह एकसमान भराई सुनिश्चित करता है, जिससे सिकुड़न जैसी कमियां कम हो जाती हैं।.

असंतुलित रनर लेआउट उत्पाद की एकरूपता में सुधार करते हैं।.असत्य

असंतुलित लेआउट के कारण असमान भराई होती है, जिससे असंगतताएँ उत्पन्न होती हैं।.

अपने मोल्ड के लिए सही गेट टाइप कैसे चुनें?

इंजेक्शन मोल्डिंग में प्लास्टिक के पुर्जों के इष्टतम उत्पादन को सुनिश्चित करने के लिए आदर्श गेट प्रकार का चयन करना महत्वपूर्ण है।.

अपने मोल्ड के लिए सही गेट प्रकार चुनने के लिए, प्लास्टिक पार्ट के आकार, माप, दीवार की मोटाई, दिखावट संबंधी आवश्यकताओं और उत्पादन बैच पर विचार करें। डायरेक्ट, साइड, पॉइंट और लेटेंट गेट जैसे विभिन्न गेट प्रकार, विशिष्ट इंजेक्शन मोल्डिंग प्रक्रियाओं के अनुरूप अद्वितीय लाभ प्रदान करते हैं।.

विभिन्न प्रकार के प्रवेश द्वारों को समझना

इंजेक्शन मोल्डिंग प्रक्रिया को अनुकूलित करने के लिए सही गेट प्रकार का चयन करना आवश्यक है 4। प्रत्येक गेट प्रकार विभिन्न भाग विशेषताओं और उत्पादन आवश्यकताओं को पूरा करता है:

-

डायरेक्ट गेट : सिंगल-कैविटी और डीप-कैविटी पार्ट्स के लिए सबसे उपयुक्त। यह आसान प्रवाह सुनिश्चित करता है, लेकिन इससे ऐसे निशान रह सकते हैं जिन्हें बाद में प्रोसेसिंग की आवश्यकता हो सकती है।

-

साइड गेट : छोटे से मध्यम आकार के पुर्जों के लिए उपयुक्त। यह गेट मोल्डिंग के बाद के निशानों को कम करता है, जिससे सतह की फिनिश बेहतर होती है।

-

पॉइंट गेट : उच्च स्तर की दिखावट की आवश्यकताओं के लिए आदर्श। यह सटीक नियंत्रण प्रदान करता है लेकिन जटिलता बढ़ा सकता है।

-

लेटेंट गेट : स्वचालित उत्पादन के लिए एकदम सही। यह पार्ट के अंदर छिपा होता है, जिससे दिखावटीपन संबंधी समस्याएं कम हो जाती हैं, लेकिन इसके लिए सावधानीपूर्वक डिजाइन की आवश्यकता होती है।

गेट चयन को प्रभावित करने वाले कारक

गेट के चयन को कई कारक प्रभावित करते हैं, जिनमें पार्ट के आयाम, दीवार की मोटाई और दिखावट के मानक शामिल हैं:

-

आकार और माप : बड़े भागों को पूरी तरह से भरने के लिए डायरेक्ट गेट जैसे अधिक मजबूत गेट की आवश्यकता हो सकती है।

-

दीवार की मोटाई : मोटी दीवारें अधिक दबाव सहन कर सकती हैं, जिससे प्रवाह को प्रभावित किए बिना छोटे गेटों का उपयोग संभव हो पाता है।

-

दिखावट संबंधी आवश्यकताएँ : जिन भागों में सौंदर्य संबंधी कड़े मानक होते हैं, उनमें गेट के निशानों को छिपाने के लिए पॉइंट या लेटेंट गेट का उपयोग करना फायदेमंद होता है।

-

उत्पादन मात्रा : बड़े बैचों के लिए, गुणवत्ता से समझौता किए बिना चक्र समय को कम करने वाले गेट का चयन करना महत्वपूर्ण है।

गेट डिजाइन के लिए प्रवाह विश्लेषण का उपयोग करना

प्रवाह विश्लेषण सॉफ़्टवेयर का उपयोग करने से गेट की इष्टतम स्थिति और आकार निर्धारित करने में मदद मिलती है। यह उपकरण प्रवाह पैटर्न और संभावित दोषों की भविष्यवाणी करता है, जिससे डेटा-आधारित अंतर्दृष्टि प्राप्त होती है:

| सॉफ़्टवेयर | प्रमुख विशेषताऐं |

|---|---|

| मोल्ड प्रवाह | प्रवाह की गतिशीलता का अनुकरण करता है और कमजोर बिंदुओं की पहचान करता है। |

| सिग्मासॉफ्ट | बेहतर सटीकता के लिए विस्तृत थर्मल विश्लेषण प्रदान करता है |

लेआउट और गेट डिज़ाइन में संतुलन

संतुलित रनर लेआउट कैविटी में एकसमान फिलिंग सुनिश्चित करके गेट के प्रदर्शन को बेहतर बनाता है। सरल डिज़ाइनों में डायरेक्ट गेट पर्याप्त हो सकते हैं, लेकिन जटिल मोल्डों में दबाव के अंतर को कम करने और सिकुड़न या विकृति जैसी कमियों को रोकने के लिए रणनीतिक रूप से कई गेट लगाने से लाभ हो सकता है। गेट के आकार और स्थिति को समायोजित करके इस संतुलन को और भी परिष्कृत किया जा सकता है, जिससे मोल्ड का समग्र प्रदर्शन और दक्षता बढ़ती है।.

सिंगल-कैविटी वाले पार्ट्स के लिए डायरेक्ट गेट सबसे उपयुक्त होते हैं।.सत्य

डायरेक्ट गेट्स आसान प्रवाह सुनिश्चित करते हैं, जो सिंगल-कैविटी मोल्ड्स के लिए आदर्श हैं।.

पॉइंट गेट्स उन हिस्सों के लिए उपयुक्त नहीं हैं जिनकी दिखावट बहुत आकर्षक होती है।.असत्य

पॉइंट गेट उन भागों के लिए आदर्श हैं जिनमें दिखावट संबंधी उच्च स्तर की आवश्यकताएं होती हैं।.

रनर डिजाइन में तापमान नियंत्रण इतना महत्वपूर्ण क्यों है?

इंजेक्ट किए गए प्लास्टिक पार्ट्स के इष्टतम प्रवाह और गुणवत्ता को सुनिश्चित करने के लिए रनर डिजाइन में तापमान नियंत्रण महत्वपूर्ण है।.

रनर डिज़ाइन में तापमान नियंत्रण प्लास्टिक के प्रवाह, भरने की सटीकता और पुर्जे की गुणवत्ता को प्रभावित करता है। सटीक तापमान प्रबंधन दोषों को कम करता है, प्रवाह को अनुकूलित करता है और अंतिम उत्पाद की संरचनात्मक अखंडता को बढ़ाता है।.

रनर डिजाइन में तापमान का महत्व

इंजेक्शन मोल्ड के रनर सिस्टम में तापमान एक महत्वपूर्ण भूमिका निभाता है। यह सीधे तौर पर पिघले हुए प्लास्टिक की चिपचिपाहट को प्रभावित करता है, जिससे प्रवाह दर और भरने की सटीकता पर असर पड़ता है। अनुकूलतम रूप से नियंत्रित तापमान यह सुनिश्चित करता है कि प्लास्टिक अपनी तरलता बनाए रखे, जिससे विकृति या अपूर्ण भराई जैसी खामियों का खतरा कम हो जाता है।.

तापमान नियंत्रण के तरीके

तापमान को प्रभावी ढंग से नियंत्रित करने के लिए विभिन्न विधियों का उपयोग किया जा सकता है:

- हीटिंग एलिमेंट्स : इनमें इलेक्ट्रिक हीटिंग रॉड या हीटिंग रिंग शामिल हैं जो रनर के तापमान को प्लास्टिक के गलनांक से ऊपर बनाए रखते हैं। उच्च तापमान वाले प्लास्टिक के लिए यह व्यवस्था आवश्यक है ताकि सुचारू प्रवाह और भराई सुनिश्चित हो सके।

- कूलिंग चैनल : रनर के भीतर कूलिंग वॉटर चैनल लगाने से अतिरिक्त गर्मी को दूर करने में मदद मिलती है। तापमान को स्थिर बनाए रखने और ओवरहीटिंग को रोकने के लिए स्ट्रेट-थ्रू या रैप-अराउंड जैसे डिज़ाइन आमतौर पर उपयोग किए जाते हैं।

ऊष्मा और प्रवाह का संतुलन

रनर के प्रदर्शन को बेहतर बनाने के लिए ताप और शीतलन के बीच एक नाजुक संतुलन आवश्यक है। यदि रनर बहुत अधिक गर्म हो जाता है, तो इससे प्लास्टिक सामग्री का क्षरण हो सकता है। इसके विपरीत, यदि यह बहुत ठंडा हो जाता है, तो इससे समय से पहले ठोसकरण हो सकता है, जिससे रुकावटें और पुर्जों की गुणवत्ता में असंगति उत्पन्न हो सकती है। प्रवाह विश्लेषण सॉफ़्टवेयर 5 तापमान वितरण का पूर्वानुमान लगाया जा सकता है और एक कुशल तापीय प्रबंधन प्रणाली को डिज़ाइन करने में सहायता मिल सकती है।

तापमान नियंत्रण में सामग्री चयन की भूमिका

सतह के निर्माण में प्रयुक्त सामग्री का चुनाव भी तापीय प्रबंधन को प्रभावित करता है। तांबे की मिश्र धातु या एल्युमीनियम जैसी सामग्रियां उत्कृष्ट तापीय चालकता प्रदान करती हैं, जिससे ऊष्मा का तेजी से अपव्यय होता है। उच्च तापमान या संक्षारक प्लास्टिक से बने सांचों के लिए, स्थायित्व और प्रदर्शन में सुधार के लिए बेहतर तापीय गुणों वाली सामग्रियों का चयन अत्यंत महत्वपूर्ण है।.

रनर सिस्टम के भीतर इन घटकों और उनके परस्पर संबंध को समझकर, निर्माता पुर्जों की गुणवत्ता में काफी सुधार कर सकते हैं, बर्बादी को कम कर सकते हैं और उत्पादन में उच्च दक्षता प्राप्त कर सकते हैं।.

रनर डिजाइन में तापमान प्लास्टिक के प्रवाह को प्रभावित करता है।.सत्य

तापमान में परिवर्तन से प्लास्टिक की चिपचिपाहट पर असर पड़ता है, जिससे प्रवाह दर और गुणवत्ता प्रभावित होती है।.

रनर में तांबे की मिश्र धातुएं खराब ऊष्मीय चालक होती हैं।.असत्य

तांबे की मिश्र धातुओं में उच्च तापीय चालकता होती है, जिससे ऊष्मा का अपव्यय आसान हो जाता है।.

निष्कर्ष

इन तकनीकों को एकीकृत करके, निर्माता अपनी इंजेक्शन मोल्डिंग प्रक्रियाओं को काफी हद तक बेहतर बना सकते हैं, जिससे कम लागत और बेहतर दक्षता के साथ उच्च गुणवत्ता वाले उत्पाद प्राप्त हो सकते हैं।.

-

जानिए कुशल मोल्ड प्रदर्शन के लिए मुख्य रनर का आकार क्यों महत्वपूर्ण है: फीड सिस्टम में गेट और रनर्स का सही आकार निर्धारित करना प्रसंस्करण आवश्यकताओं को कम करने, निर्माण क्षमता बढ़ाने और पुर्जों की लागत को कम करने के लिए महत्वपूर्ण है। ↩

-

जानिए कैसे फ्लो एनालिसिस सॉफ्टवेयर मोल्ड डिजाइन और दक्षता को बढ़ाता है: मोल्डेक्स3डी फ्लो की शक्ति से, आप पिघले हुए धातु के प्रवाह के व्यवहार को स्पष्ट रूप से देख सकते हैं, संभावित वेल्डलाइन का सटीक पता लगा सकते हैं और शॉर्ट शॉट, एयर ट्रैप जैसी समस्याओं का पता लगा सकते हैं।. ↩

-

जानिए कैसे फ्लो एनालिसिस सॉफ्टवेयर मोल्ड डिजाइन की दक्षता को बढ़ाता है: मोल्ड फ्लो एनालिसिस (एमएफए) सॉफ्टवेयर प्लास्टिक के प्रवाह का अनुकरण करता है, जिससे आप पार्ट और मोल्ड डिजाइन को बेहतर बनाकर त्रुटिहीन गुणवत्ता वाले उत्पाद बना सकते हैं।. ↩

-

इंजेक्शन मोल्डिंग में विभिन्न प्रकार के गेट और उनके अनूठे लाभों का अन्वेषण करें: एज गेट के लिए किसी विशिष्ट प्रकार के रेजिन की आवश्यकता नहीं होती है, जिससे वे इंजेक्शन मोल्डिंग के लिए अपने डिजाइन को सरल बनाने के लिए एक आदर्श विकल्प बन जाते हैं।. ↩

-

जानिए कैसे सॉफ्टवेयर बेहतर रनर डिज़ाइन के लिए तापमान वितरण का पूर्वानुमान लगाता है: मोल्ड फ्लो एनालिसिस एक सॉफ्टवेयर-आधारित सिमुलेशन है जो यह पूर्वानुमान लगाता है कि प्लास्टिक रेज़िन इंजेक्शन मोल्ड में कैसे प्रवाहित होगा और उसे भरेगा। यह पार्ट कूलिंग को भी ध्यान में रखता है… ↩