क्या आपने कभी सोचा है कि आपके उत्पाद ठीक से क्यों नहीं जुड़ रहे हैं? हो सकता है कि आपका इंजेक्शन मोल्ड पुराना हो गया हो।.

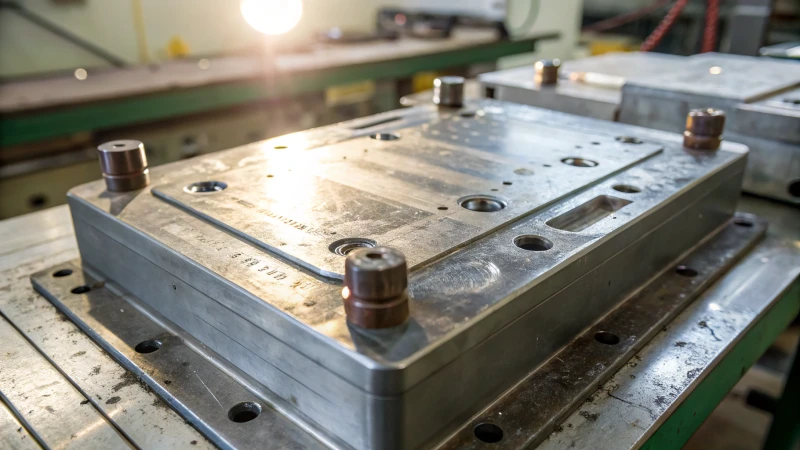

इंजेक्शन मोल्ड में होने वाली टूट-फूट की पहचान आयामी विचलन, सतह की गुणवत्ता संबंधी समस्याओं और आकार की सटीकता में कमी को देखकर की जा सकती है, जिससे असेंबली में समस्याएं, खुरदरी फिनिश और अनियमित उत्पाद आकार जैसी समस्याएं उत्पन्न होती हैं।.

मुझे याद है जब मुझे पहली बार एहसास हुआ कि मेरे सांचे घिस रहे हैं। यह तब पता चला जब उत्पादों का एक बैच खुरदरी सतहों के साथ निकला और ठीक से जुड़ नहीं रहा था। तभी मुझे समझ आया कि इन समस्याओं को समय रहते पहचानना कितना ज़रूरी है। छोटी-छोटी खरोंचों या बढ़े हुए फिलिंग प्रेशर को नोटिस करने से आगे चलकर बड़ी परेशानियों से बचा जा सकता है। एक बार, मैंने घंटों यह पता लगाने की कोशिश की कि मेरा उत्पादन धीमा क्यों हो रहा है, और बाद में पता चला कि घिसावट के कारण फिलिंग का समय बढ़ गया था। इन बदलावों पर नज़र रखने से आपकी उत्पादन लाइन में दक्षता और गुणवत्ता बनाए रखने में मदद मिल सकती है।.

आकार में विचलन मोल्ड के घिसाव का संकेत देते हैं।.सत्य

आकार में विचलन घिसाव का एक सामान्य संकेत है जो मोल्ड की सटीकता को प्रभावित करता है।.

खुरदरी सतहें मोल्ड के घिसने के कारण नहीं बनती हैं।.असत्य

समय के साथ सांचे के घिसने से उत्पन्न होने वाली खुरदरी सतहें एक सामान्य दोष हैं।.

- 1. फफूंद लगने से होने वाली टूट-फूट के शुरुआती चेतावनी संकेत क्या हैं?

- 2. मोल्ड के घिसने से इंजेक्शन मोल्डिंग प्रक्रिया पर क्या प्रभाव पड़ता है?

- 3. मोल्ड की दिखावट में कौन से बदलाव घिसावट का संकेत देते हैं?

- 4. आप फफूंद से होने वाले नुकसान को प्रभावी ढंग से कैसे रोक सकते हैं और उसका प्रबंधन कर सकते हैं?

- 5. निष्कर्ष

फफूंद लगने से होने वाली टूट-फूट के शुरुआती चेतावनी संकेत क्या हैं?

क्या कभी आपके साथ ऐसा हुआ है कि आपको अपने नवीनतम प्रोजेक्ट में कुछ गड़बड़ महसूस हुई हो?

मोल्ड में टूट-फूट के शुरुआती संकेतों, जैसे कि आयामी विचलन और सतह की गुणवत्ता संबंधी समस्याओं की पहचान करने से महंगे मरम्मत कार्यों और देरी को रोकने में मदद मिलती है, जिससे उत्पाद की गुणवत्ता और विनिर्माण दक्षता सुनिश्चित होती है।.

उत्पाद की गुणवत्ता में गिरावट

चलिए, मैं आपको उस समय की याद दिलाता हूँ जब मैं एक महत्वपूर्ण प्रोजेक्ट पर काम कर रहा था, जिसमें उपभोक्ता इलेक्ट्रॉनिक्स उपकरण के लिए पुर्जे तैयार किए जा रहे थे। मैंने देखा कि हमारे कंपोनेंट्स की फिटिंग में कुछ गड़बड़ है। तभी मुझे मोल्ड घिसाव के कारण आकार में होने वाले बदलाव के बारे में प्रत्यक्ष अनुभव हुआ। शुरुआत में यह मामूली सा बदलाव था—मोल्ड कैविटी के आकार में मात्र 0.1 मिमी का अंतर—लेकिन असेंबली को बाधित करने के लिए काफी था। सबक स्पष्ट था: मोल्ड घिसाव चुपके से अपना असर दिखा सकता है और उत्पादन को बुरी तरह प्रभावित कर सकता है।.

आयामी विचलन

मोल्डिंग की दुनिया में, छोटी से छोटी गड़बड़ी भी बड़ी समस्या खड़ी कर सकती है। कल्पना कीजिए कि एक पूरी तरह से डिज़ाइन किया गया पुर्जा अब ठीक से फिट नहीं हो रहा है क्योंकि मोल्ड घिस गया है, तो कितनी निराशा होगी। मैंने ऐसा होते देखा है, और यह स्थिति स्थिति को पूरी तरह बदल देती है।.

सतह की गुणवत्ता में गिरावट

चलिए सतह की गुणवत्ता की बात करते हैं। किसी उत्पाद की सुंदरता को खराब करने वाले खरोंच और गड्ढों को देखना बेहद निराशाजनक होता है। जब सांचे की सतह की खुरदरापन Ra0.8μm से बढ़कर Ra1.6μm हो जाती है, तो अंततः आपको घटिया गुणवत्ता वाले उत्पाद मिलते हैं—बिल्कुल सचमुच।.

| मूल खुरदरापन | घिसा हुआ खुरदरापन |

|---|---|

| Ra0.8μm | Ra1.6μm |

आकार की सटीकता में कमी

सांचे के घिसने से आकार की सटीकता भी प्रभावित होती है, खासकर उन उच्च-सटीकता वाले बेलनाकार आकृतियों के लिए जो तकनीकी डिजाइन में बेहद लोकप्रिय हैं। एक दिन आपको एकदम सही बेलनाकार आकृति मिलती है, और अगले दिन वह अजीब तरह से अंडाकार हो जाती है। यह सुनने में जितना निराशाजनक लगता है, उतना ही वास्तव में भी होता है।.

इंजेक्शन मोल्डिंग प्रक्रिया में असामान्यताएं

अब मोल्डिंग प्रक्रिया की बात करें तो, मुझे बढ़ते फिलिंग प्रेशर से काफी जूझना पड़ा है। मोल्ड घिसने के बाद, पहले जो प्रवाह सुचारू था, वह धीमा और अव्यवस्थित हो जाता है, जिससे हर कोने को भरने के लिए अधिक दबाव—जैसे 50MPa से 70MPa तक—की आवश्यकता होती है।.

भराई के दबाव में वृद्धि

मैंने देखा है कि दबाव का पैमाना धीरे-धीरे बढ़ता जा रहा है, जो स्वर्ग में संकट का संकेत दे रहा है। यह ठीक वैसे ही है जैसे लगभग खाली टूथपेस्ट की ट्यूब से टूथपेस्ट निकालने की कोशिश करना—निराशाजनक और बेकार।.

- सामान्य दाब: 50 एमपीए

- पहनने के बाद: 70MPa

भरने का समय बढ़ा दिया गया है

और भरने में लगने वाले लंबे समय की तो बात ही मत कीजिए। मुझे एक घटना याद है जब मेरी टीम इस बात से हैरान थी कि हमारी उत्पादन दर क्यों गिर रही है। इसका कारण क्या था? मोल्ड के घिसने से पूरी प्रक्रिया धीमी हो रही थी।.

मोल्ड रिलीज में कठिनाई

फिर आती है मोल्ड से उत्पाद निकालने की मुश्किल समस्या। कई बार ऐसा हुआ है कि उत्पाद अपने मोल्ड से बुरी तरह चिपक गए हैं, और हर बार इससे मेरे बिल्कुल सही बने उत्पादों के खराब होने का खतरा बना रहता है।.

मोल्ड की दिखावट और पुर्जों की स्थिति में परिवर्तन

अंत में, आइए सांचों पर दिखने वाले निशानों के बारे में बात करते हैं। मुझे आज भी याद है जब मैंने घिसे हुए सांचे पर अपनी उंगलियां फिराईं और उन स्पष्ट खांचों और खरोंचों को महसूस किया।.

मोल्ड सतह पर घिसाव के निशान

ये निशान सिर्फ दिखावटी नहीं हैं; ये उन गहरे मुद्दों की ओर इशारा करते हैं जिन्हें नजरअंदाज करने पर उत्पादन बाधित हो सकता है।.

सक्रिय भागों का ढीला होना या स्थिर हो जाना

और जब सक्रिय हिस्से ढीले पड़ने लगें या गतिहीन हो जाएं, जैसे कि स्लाइडर का हिलना-डुलना, तो आप समझ जाते हैं कि रखरखाव का समय आ गया है।.

इंजेक्शन मोल्डिंग प्रक्रिया 1 के बारे में अधिक जानकारी के लिए , मैं विशेषज्ञों की राय और केस स्टडीज़ का अध्ययन करने की सलाह देता हूँ, जिन्होंने मोल्ड घिसाव के उत्पादन चक्रों पर पड़ने वाले प्रभाव को समझने में मेरी कई बार मदद की है। सतह की गुणवत्ता में गिरावट 2 भी आपको अपने काम में उच्च मानकों को बनाए रखने के लिए आवश्यक ज्ञान प्रदान कर सकता है।

घिसे-पिटे सांचे उत्पादों के आकार में भिन्नता को बढ़ा देते हैं।.सत्य

सांचे घिसने के साथ-साथ उत्पादों के आकार में बदलाव आता है, जिससे असेंबली प्रभावित होती है।.

इंजेक्शन मोल्डिंग में मोल्ड के घिसने से फिलिंग प्रेशर कम हो जाता है।.असत्य

घिसावट से खुरदरापन बढ़ता है, जिससे मोल्ड कैविटी को भरने के लिए अधिक दबाव की आवश्यकता होती है।.

मोल्ड के घिसने से इंजेक्शन मोल्डिंग प्रक्रिया पर क्या प्रभाव पड़ता है?

इंजेक्शन मोल्डिंग में मोल्ड का घिसाव सिर्फ एक तकनीकी गड़बड़ी नहीं है; यह एक गंभीर चिंता का विषय है जो गुणवत्ता और दक्षता को पूरी तरह से प्रभावित कर सकता है।.

इंजेक्शन मोल्डिंग में मोल्ड घिसाव के कारण आकार में विचलन, सतह पर दोष और प्रतिरोध में वृद्धि होती है, जिससे उत्पाद की गुणवत्ता प्रभावित होती है। सर्वोत्तम परिणाम बनाए रखने के लिए दबाव और समय में समायोजन आवश्यक है।.

उत्पाद की गुणवत्ता में गिरावट

जब मैंने पहली बार मोल्ड घिसावट की समस्या से निपटना शुरू किया, तो ऐसा लगा जैसे कोई साया मेरे कंधे पर मंडरा रहा हो, जो मेरे हर काम को धीरे-धीरे प्रभावित कर रहा हो। उत्पादों की गुणवत्ता, जो कभी बेदाग थी, बिगड़ने लगी। आकार में गड़बड़ी सबसे पहले चेतावनी का संकेत थी—मोल्ड कैविटी का आकार बदल जाता था, जिससे ऐसे हिस्से जो पहेली के टुकड़ों की तरह एक साथ फिट होने चाहिए थे, वे बेमेल हो जाते थे। कल्पना कीजिए कि आप 0.1 मिमी की सटीकता की उम्मीद कर रहे हैं और आपको एक ऐसा जिगसॉ टुकड़ा मिल रहा है जो फिट ही नहीं बैठता। सतह की गुणवत्ता भी प्रभावित हुई; जहां पहले चिकनी सतह चमकती थी, वहां खरोंच और दाग दिखाई देने लगे। मुझे याद है कि मैंने उत्पाद की सतह पर अपनी उंगलियां फिराईं और उस खुरदुरेपन को महसूस किया जो पहले नहीं था।

इंजेक्शन मोल्डिंग प्रक्रिया में असामान्यताएं

इन समस्याओं को सुलझाना किसी चलती नाव में रिसाव ठीक करने जैसा लग रहा था। मोल्ड के घिसने से भरने के लिए आवश्यक दबाव क्योंकि प्लास्टिक के लिए पहले जो चिकने रास्ते थे, वे अब खुरदुरे और अड़चनदार हो गए थे। हमें दबाव को 50MPa से बढ़ाकर 70MPa करना पड़ा—उत्पादन लागत कम रखते हुए यह कोई आसान काम नहीं था। भरने का समय भी बढ़ गया, जो 2 सेकंड से बढ़कर 3 सेकंड हो गया। हर अतिरिक्त सेकंड अनंत काल जैसा लग रहा था, जिससे दक्षता और सामग्री की गुणवत्ता दोनों प्रभावित हो रही थीं। मोल्ड से उत्पाद निकालने में कठिनाई एक और बड़ी समस्या बन गई; उत्पाद जिद्दी तरीके से चिपकने लगे, और उन्हें खींचकर निकालने से नुकसान का खतरा था। यह किसी बोतल से जिद्दी कॉर्क को बिना तोड़े निकालने की कोशिश करने जैसा था।

फफूंद की दिखावट और स्थिति में परिवर्तन

घिसावट के स्पष्ट निशान साफ दिखाई दे रहे थे। सांचे पर बने निशान साफ दिख रहे थे—उसकी सतह पर खुदे हुए खरोंच और खांचे, जो अनगिनत लड़ाइयों के सबूत थे, जिनमें टूट-फूट के खिलाफ लड़ाई लड़ी गई और हार का सामना करना पड़ा।.

| मोल्ड भाग | पहनने के संकेत |

|---|---|

| विभाजन सतह | खरोंचें, घिसाव के निशान |

| कोर और कैविटी संपर्क | स्पष्ट खरोंचें, घिसाव के निशान |

| सक्रिय भाग | गति के दौरान ढीलापन या ठहराव |

ये दिखाई देने वाले निशान अपने आप में कहानी बयां कर रहे थे, जिससे हमें ठीक-ठीक पता चल रहा था कि सांचे में कहां-कहां खामियां थीं। सक्रिय हिस्से भी अपनी उम्र का असर दिखाने लगे थे, ढीले पड़ने लगे थे या काम करते समय अटकने लगे थे। उन्हें कांपते या लड़खड़ाते देखना किसी पुराने दोस्त को देखने जैसा था जो अब पहले जैसा नहीं रहा।

इन चुनौतियों का डटकर सामना करने के लिए, इंजेक्शन मोल्डिंग रखरखाव 3 हमारी जीवनरेखा बन गया। नियमित निरीक्षणों ने हमें समस्याओं को शुरुआत में ही दूर करने में मदद की, मोल्ड का जीवनकाल बढ़ाया और यह सुनिश्चित किया कि हम गुणवत्ता से समझौता न करें।

मोल्डिंग उपकरण 4 और महंगी रुकावटों से बचने

में महत्वपूर्ण भूमिका निभाई है जिससे हम न्यूनतम दोषों के साथ उच्च गुणवत्ता वाले उत्पाद बनाना जारी रख सके हैं।

मोल्ड के घिसने से इंजेक्शन फिल प्रेशर बढ़ जाता है।.सत्य

घिसावट से अंतराल कम हो जाते हैं और सतहें खुरदरी हो जाती हैं, जिससे पिघलने का प्रतिरोध बढ़ जाता है।.

मोल्ड के घिसने से उत्पाद की सतह की गुणवत्ता में सुधार होता है।.असत्य

घिसावट के कारण खरोंच और गड्ढे पड़ जाते हैं, जिससे सतह की गुणवत्ता कम हो जाती है।.

मोल्ड की दिखावट में कौन से बदलाव घिसावट का संकेत देते हैं?

क्या कभी आपके सांचे में टूट-फूट के लक्षण दिखने पर आप मुश्किल में फंसे हैं? यह महज़ एक असुविधा नहीं है—यह उत्पादन के लिए एक संभावित दुःस्वप्न हो सकता है।.

सांचे में दिखाई देने वाली खरोंचें, बढ़ी हुई खुरदरापन और खांचे घिसावट का संकेत देते हैं, जिससे उत्पाद में आयामी विचलन और सतह संबंधी समस्याओं जैसे दोष उत्पन्न हो सकते हैं।.

मोल्ड घिसाव के दृश्य संकेतक

मुझे याद है जब मैंने पहली बार अपने एक सांचे में कुछ गड़बड़ी देखी थी। यह एक नियमित जांच के दौरान हुआ था जब मैंने विभाजन रेखा पर वे छोटे-छोटे, लगभग अदृश्य खरोंच देखे। तभी मुझे समझ आया—ये घिसाव के पहले संकेत थे। जब सांचों में ये भौतिक परिवर्तन दिखने लगते हैं, तो ऐसा लगता है जैसे वे फुसफुसा रहे हों, "अरे, मुझे ध्यान देने की ज़रूरत है!" खरोंच और घिसाव के निशान 5 केवल दिखावटी समस्याएँ नहीं हैं; वे गहरी समस्याओं का संकेत देते हैं।

| साँचे की विशेषता | घिसाव संकेतक |

|---|---|

| विदाई के बोल | स्क्रैच |

| गुहा | बेअदबी |

| मुख्य | खांचे |

ये निशान महत्वपूर्ण हैं क्योंकि ये यह अनुमान लगाने में मदद करते हैं कि मेरे उत्पादों की गुणवत्ता में गिरावट कैसे शुरू हो सकती है।.

उत्पाद की गुणवत्ता पर प्रभाव

यह कुछ वैसा ही है जैसे एक बार मेरे पसंदीदा स्वेटर में एक धागा निकल गया था—उसके बाद वह पहले जैसा नहीं रहा। जब सांचा घिस जाता है, तो उत्पाद की गुणवत्ता भी बुरी तरह गिर जाती है। आकार में गड़बड़ी एक बड़ी समस्या बन जाती है। एक बार मेरे सांचे का अंदरूनी हिस्सा 0.1 मिमी घिस गया था, और अचानक मेरे उत्पाद आपस में ठीक से फिट नहीं हो रहे थे।.

एक अन्य संकेतक सतह की गुणवत्ता में गिरावट 6। कल्पना कीजिए कि आपके उत्पाद की चमक और आकर्षण, दाग-धब्बों जैसे दोषों के कारण कम हो रहा है।

इंजेक्शन मोल्डिंग प्रक्रिया में विसंगतियाँ

मोल्ड में होने वाली टूट-फूट भी इंजेक्शन मोल्डिंग प्रक्रिया में बाधा डालती है। मुझे याद है जब फिलिंग प्रेशर 50MPa से बढ़कर 70MPa हो गया था, तो मैं कितना हैरान रह गया था। ऐसा लग रहा था जैसे मैं दलदल में से निकलने की कोशिश कर रहा हूँ! इसका मतलब था फिलिंग के दौरान प्रतिरोध का बढ़ना और फिलिंग का समय भी बढ़ जाना, जिससे दक्षता और उत्पाद की गुणवत्ता प्रभावित होती है।.

| प्रक्रिया पैरामीटर | सामान्य मान | पहनने के बाद |

|---|---|---|

| भरने का दबाव | 50 एमपीए | 70 एमपीए |

| भरने का समय | 2 सेकंड | 3 सेकंड |

सक्रिय भागों में परिवर्तन

अगर आपने कभी ऐसा दरवाज़ा देखा है जो हर बार खुलने पर चरमराहट की आवाज़ करता है, तो आप समझ जाएंगे कि घिसावट सक्रिय भागों को भी प्रभावित करती है। स्लाइडर या टिल्ट टॉप जैसे घटकों वाले मोल्डों के लिए, घिसावट का मतलब है कि ये भाग अब सुचारू रूप से नहीं चल पाएंगे। इन बदलावों को समय रहते पहचान लेने से मुझे भविष्य में होने वाली कई परेशानियों से बचा जा सकता है, जिससे मोल्ड का जीवनकाल और उत्पाद की गुणवत्ता दोनों बनी रहती हैं।.

सांचे पर मौजूद खरोंचें घिसावट का संकेत देती हैं।.सत्य

सांचे की सतह पर खरोंचें घिसावट का स्पष्ट संकेत हैं।.

भरने के दबाव में वृद्धि का मोल्ड के घिसाव से कोई संबंध नहीं है।.असत्य

मोल्ड के घिसने से प्रतिरोध बढ़ता है, जिससे भरने का दबाव बढ़ जाता है।.

आप फफूंद से होने वाले नुकसान को प्रभावी ढंग से कैसे रोक सकते हैं और उसका प्रबंधन कर सकते हैं?

क्या कभी आपने किसी उत्पाद को ध्यान से देखकर सोचा है, "यह ठीक नहीं लग रहा है?" हो सकता है कि मोल्ड वियर इसका कारण हो। मैंने सीखा है कि इससे निपटने का सही तरीका जानने से कई परेशानियों से बचा जा सकता है।.

उचित रखरखाव, टिकाऊ सामग्री और सटीक नियंत्रण के माध्यम से मोल्ड के घिसाव को रोकें। नियमित निरीक्षण और समस्याओं के त्वरित समाधान से घिसाव को नियंत्रित करें ताकि मरम्मत लागत और कार्य में लगने वाला समय कम से कम हो।.

रोकथाम के लिए प्रमुख रणनीतियाँ

-

नियमित रखरखाव : मैंने स्वयं देखा है कि नियमित जाँच से कितना फर्क पड़ सकता है। कहावत है ना—बचाव का एक छोटा सा उपाय इलाज के बड़े उपाय से बेहतर है। मोल्ड के घटकों का नियमित रूप से निरीक्षण करके, आप शुरुआती टूट-फूट के निशानों को पहचान सकते हैं, जिन्हें अनदेखा करने पर वे एक बड़ी समस्या का रूप ले सकते हैं।

-

सामग्री का चयन : इसे अच्छे जूते चुनने जैसा समझें—आप ऐसा जूता चाहते हैं जो बार-बार इस्तेमाल करने पर भी खराब न हो। सांचे के निर्माण में उच्च-शक्ति वाली मिश्र धातुओं का चयन करने से सांचे बार-बार इस्तेमाल होने पर भी अधिक खराब नहीं होते।

-

पर्यावरण नियंत्रण : इष्टतम पर्यावरणीय स्थितियों को बनाए रखना घर में सही थर्मोस्टेट सेट करने जैसा है—यानी, चीजों को बेकाबू होने से बचाने के लिए तापमान और आर्द्रता के स्तर को नियंत्रित करना। इससे फफूंद के फैलाव और संकुचन को कम करने में मदद मिलती है, जिससे अत्यधिक टूट-फूट से बचाव होता है।

मोल्ड के घिसाव को प्रभावी ढंग से प्रबंधित करना

-

समय पर निरीक्षण:

- नियमित जांच आपकी टूट-फूट से बचाव की पहली पंक्ति है, जो खरोंच और खांचे जैसी चीजों को बढ़ने से पहले ही पकड़ लेती है।.

- घिसावट का पता लगाने वाली तकनीक 7 का उपयोग करके , मोल्ड की स्थितियों की लगातार निगरानी करके आप प्रतिस्पर्धा में आगे रह सकते हैं।

-

परिचालन समायोजन:

- इंजेक्शन मापदंडों को समायोजित करना, जैसे कि भरने के दबाव को कम करना, मोल्ड पर तनाव को कम करने में मदद कर सकता है।.

- स्मार्ट निगरानी प्रणाली 8 को लागू करना एक सह-पायलट होने जैसा है जो हमेशा आपकी देखभाल करता है।

-

घिसे हुए पुर्जों का प्रतिस्थापन:

- काफी घिसे-पिटे पुर्जों को बदलने से सटीकता और गुणवत्ता बनी रहती है—इसे ऐसे समझें जैसे अपनी कार को सुचारू रूप से चलाने के लिए उसमें तेल बदलना।.

- आवश्यक पुर्जों की सूची बनाकर रखने से यह सुनिश्चित होता है कि पुर्जों को बदलते समय आप किसी अप्रत्याशित समस्या में न फंसें।.

मोल्ड के घिसाव के कारण गुणवत्ता में गिरावट का समाधान

-

आयामी विचलन:

- जब मैंने देखा कि उत्पाद ठीक से एक साथ फिट नहीं हो रहे हैं, तो मैंने कैविटी के आयामों को सहनशीलता सीमा के भीतर रखने के लिए सटीक माप उपकरणों का सहारा लिया।.

- उन्नत सिमुलेशन सॉफ्टवेयर 9 का उपयोग करना मेरे लिए गेम-चेंजर साबित हुआ है।

-

सतह की गुणवत्ता में गिरावट:

- मोल्ड की सतहों को नियमित रूप से पॉलिश करने से वे चिकनी बनी रहती हैं, ठीक वैसे ही जैसे एक चमकदार कार को बनाए रखा जाता है।.

- सतह पर कोटिंग लगाने से मजबूती और प्रतिरोधकता बढ़ती है, जिससे मोल्ड को सुरक्षा की एक अतिरिक्त परत मिलती है।.

-

आकार परिशुद्धता रखरखाव:

- उत्पाद के आकार पर नियमित ऑडिट करने से डिजाइन विनिर्देशों का अनुपालन सुनिश्चित होता है।.

- सीएनसी मशीनिंग 10 का उपयोग करने से सब कुछ सटीक विशिष्टताओं के अनुरूप रहता है।

इन रणनीतियों को अपनी दिनचर्या में शामिल करके आप मोल्ड वियर के जोखिम को काफी हद तक कम कर सकते हैं। तकनीक और प्रक्रियाओं में निरंतर अपडेट इन प्रयासों को और भी मजबूत बनाएंगे, जिससे ये दीर्घकालिक रूप से टिकाऊ बने रहेंगे। हमारा लक्ष्य हमेशा आगे रहना और सब कुछ सुचारू रूप से चलाना है।.

नियमित रखरखाव से फफूंद से होने वाले गंभीर नुकसान से बचाव होता है।.सत्य

नियमित निरीक्षण से टूट-फूट के शुरुआती पैटर्न की पहचान करने में मदद मिलती है, जिससे गंभीर नुकसान से बचा जा सकता है।.

पर्यावरण नियंत्रण की अनदेखी करने से फफूंद का क्षरण कम हो जाता है।.असत्य

तापमान और आर्द्रता को नियंत्रित करना फफूंद से होने वाले नुकसान को कम करने के लिए अत्यंत महत्वपूर्ण है।.

निष्कर्ष

उत्पाद की गुणवत्ता और विनिर्माण दक्षता बनाए रखने के लिए, इंजेक्शन मोल्ड में टूट-फूट के संकेतों की पहचान करें, जिनमें आयामी विचलन, सतह दोष और बढ़ा हुआ फिलिंग दबाव शामिल हैं।.

-

यह लिंक इस बात की विस्तृत जानकारी प्रदान करता है कि इंजेक्शन मोल्डिंग प्रक्रिया अंतिम उत्पाद की गुणवत्ता और दक्षता को कैसे प्रभावित करती है।. ↩

-

इस लिंक पर क्लिक करने से आपको इस बारे में बहुमूल्य जानकारी मिलेगी कि सतह की गुणवत्ता में गिरावट विनिर्माण प्रक्रियाओं और परिणामों को कैसे प्रभावित करती है।. ↩

-

इंजेक्शन मोल्डिंग उपकरण को ठीक से बनाए रखने का तरीका जानें ताकि मोल्ड घिसावट से बचा जा सके और उसका जीवनकाल बढ़ाया जा सके।. ↩

-

जानिए कि मोल्ड के प्रदर्शन को बनाए रखने और दोषों से बचने के लिए नियमित निरीक्षण क्यों महत्वपूर्ण हैं।. ↩

-

यह सांचों पर घिसावट को दर्शाने वाली खरोंचों और खांचों के दृश्य उदाहरण प्रदान करता है।. ↩

-

यह बताता है कि मोल्ड घिसाव उत्पाद की सतह की गुणवत्ता और संभावित दोषों को कैसे प्रभावित करता है।. ↩

-

घिसावट संबंधी समस्याओं को पहले से ही दूर करने के लिए मोल्ड की स्थिति की निरंतर निगरानी के नवीन तरीकों की खोज करें।. ↩

-

जानिए कि कैसे स्मार्ट सिस्टम वास्तविक समय के डेटा के आधार पर प्रक्रिया समायोजन को स्वचालित करते हैं, जिससे मोल्ड का उपयोग अनुकूलित होता है।. ↩

-

मोल्ड डिजाइन को प्रमाणित करने वाले उन्नत उपकरणों के बारे में जानें, जो सटीकता सुनिश्चित करते हैं और संभावित टूट-फूट को कम करते हैं।. ↩

-

समझें कि सीएनसी मशीनिंग मोल्ड घटकों के निर्माण में सटीकता कैसे प्रदान करती है, जिससे उनकी आयु बढ़ जाती है।. ↩