क्या आपने कभी सोचा है कि इंजेक्शन मोल्ड के अंदर क्या होता है? आइए आगे बढ़ें और इस प्रक्रिया के पीछे के आश्चर्य की खोज करें!

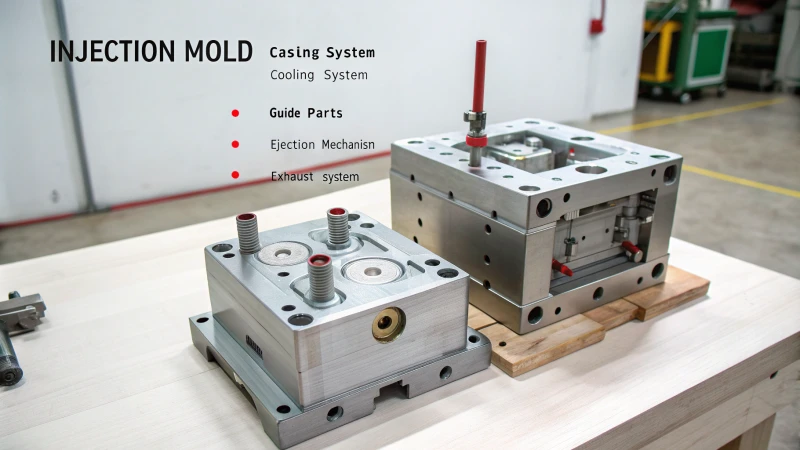

इंजेक्शन मोल्ड में आवश्यक भाग होते हैं, जैसे कास्टिंग सिस्टम, मोल्डेड पार्ट्स, गाइड पार्ट्स, इजेक्शन मैकेनिज्म, कूलिंग सिस्टम और एग्जॉस्ट सिस्टम। ये घटक प्लास्टिक को आसानी से पिघलाने में मदद करते हैं। वे सटीक आकार देते हैं. जमना दोषों के बिना होता है।

मशीनों की आवाज़ से भरी एक व्यस्त फ़ैक्टरी में अपनी कल्पना करें। इंजेक्शन मोल्ड के साथ मेरा पहला अनुभव मशीनों का सटीक नृत्य देखने जैसा था। प्रत्येक टुकड़ा निर्दोष प्लास्टिक भागों को बनाने के लिए अपना काम पूरी तरह से करता है।

कास्टिंग सिस्टम एक लीडर के रूप में कार्य करता है, एक कुशल ऑर्केस्ट्रा कंडक्टर की तरह पिघले हुए प्लास्टिक को रास्ते से मार्गदर्शन करता है। एक बार, मैंने एक शाखा चैनल को समायोजित करने में एक लंबी रात बिताई, यह सुनिश्चित करते हुए कि प्रत्येक गुहा भर जाए। जब अंततः यह काम कर गया तो जो खुशी हुई वह हर एक कॉफी कप के बराबर थी।

गुहा और कोर जैसे ढाले हुए हिस्से अंतिम टुकड़े को आकार देने वाले कलाकारों की तरह हैं। संरेखण में एक छोटी सी गलती भी घंटों के प्रयास को बर्बाद कर सकती है। गाइड भाग, जैसे गाइड पिन और आस्तीन, आवश्यक हैं।

इजेक्शन तंत्र चुपचाप तैयार उत्पाद को बिना किसी समस्या के बाहर धकेल देता है। शीतलन प्रणाली अति ताप और विरूपण को रोकने में महत्वपूर्ण भूमिका निभाती है। यह हर चीज़ को पूरी तरह से ठंडा कर देता है।

निकास प्रणाली रोमांचक नहीं लग सकती है, लेकिन यह अवांछित हवा और गैसों को बाहर निकाल देती है। यह मुझे याद दिलाता है कि कैसे छोटी-छोटी चीजें, जिन पर अक्सर ध्यान नहीं दिया जाता, अंतिम परिणाम पर बहुत प्रभाव डालती हैं।

ये सभी प्रणालियाँ मिलकर उत्कृष्ट प्लास्टिक घटक बनाती हैं। इंजेक्शन मोल्डिंग में महारत हासिल करने के लिए यह जानना बहुत महत्वपूर्ण है कि प्रत्येक भाग कैसे काम करता है।

इजेक्शन तंत्र मोल्ड से भाग को हटा देता है।सत्य

इजेक्शन तंत्र तैयार भाग को साँचे से बाहर धकेलता है।

साँचे में शीतलन प्रणाली उत्पादन समय बढ़ाती है।असत्य

शीतलन प्रणालियाँ जमने की गति बढ़ाकर उत्पादन समय को कम कर देती हैं।

कास्टिंग सिस्टम उचित प्रवाह कैसे सुनिश्चित करता है?

क्या आप जानना चाहते हैं कि कैसे गर्म, तरल धातु जटिल सांचों में प्रवाहित होती है? यह एक रोमांचक कहानी है. कास्टिंग सिस्टम के मनोरम क्षेत्र में आपका स्वागत है।

एक कास्टिंग प्रणाली प्रवाह को नियंत्रित करती है। मुख्य चैनल सामग्री का मार्गदर्शन करता है। शाखा चैनल इसे समान रूप से फैलाते हैं। गेट्स सांचे में गति और मात्रा को समायोजित करते हैं। प्रत्येक कास्ट में परिशुद्धता बहुत महत्वपूर्ण है। प्रत्येक टुकड़ा मायने रखता है.

कास्टिंग सिस्टम के घटक

कास्टिंग सिस्टम किसी थिएटर शो के पर्दे के पीछे सहायक स्टाफ की तरह काम करता है। यह चुपचाप यह सुनिश्चित करता है कि सब कुछ बिना किसी समस्या के पूरी तरह से चले। तीन मुख्य भाग हैं: मुख्य चैनल , शाखा चैनल और गेट ।

मुख्य चैनल

मुख्य चैनल इंजेक्शन मशीन के नोजल को शाखा चैनलों से जोड़ने वाली एक बड़ी सड़क की तरह काम करता है। इसका शंकु आकार कोई गलती नहीं है. यह डिज़ाइन सामग्री को आसानी से चलने, दिशा और दबाव को सुचारू रूप से बदलने में मदद करता है।

| मुख्य चैनल | समारोह |

|---|---|

| आकार | चोटीदार |

| भूमिका | गाइड पिघलते हैं, दबाव समायोजित करते हैं |

इसे पहली बार देखना मेरे लिए अविस्मरणीय था। ऐसा लगा मानो कोई खूबसूरत डांस देख रहा हो.

शाखा चैनल

शाखा चैनल स्मार्ट सड़क प्रणालियों की तरह हैं जो एक बड़े राजमार्ग से यातायात फैलाते हैं। वे चतुराई से प्रवाह की दिशा बदलते हैं, प्रत्येक गुहा या द्वार पर समान रूप से सामग्री देते हैं। आकार - या तो गोल या समलम्बाकार - प्रतिरोध और गति को प्रभावित करता है।

चैनल डिज़ाइन के बारे में और जानें1

परिशुद्धता बहुत महत्वपूर्ण है, इसलिए प्रत्येक गुहा को एक ही समय में अपना हिस्सा मिलता है।

दरवाज़ा

गेट नियंत्रित करता है कि सामग्री कितनी तेजी से गुहा में प्रवेश करती है। इसका छोटा आकार प्रवाह को सावधानीपूर्वक प्रबंधित करने में मदद करता है, ठीक उसी तरह जैसे एक कंडक्टर संगीतकारों का मार्गदर्शन करता है।

एक बार गेट का आकार बदलने से सतह की गुणवत्ता में काफी सुधार हुआ। यह अद्भुत था।

विनिर्माण में महत्व

उत्पाद बनाने में एक अच्छी कास्टिंग प्रणाली महत्वपूर्ण है। यह सामग्री बचाता है, सटीकता बढ़ाता है, और हवा की जेब या असमान भराव जैसी खामियों को कम करता है।

इसके अलावा, इन हिस्सों को जानना उन मोल्ड प्लानर्स 3 जो अच्छा लुक और शानदार फ़ंक्शन चाहते हैं।

वास्तविक दुनिया का अनुप्रयोग

वास्तविक जीवन में, मेरे जैसे इंजीनियर यह देखने के लिए कंप्यूटर प्रोग्राम का उपयोग करते हैं कि ये सिस्टम कैसे काम करते हैं। कंप्यूटर पर चैनल के आकार और गेट के आकार को बदलकर, लोग संभवतः परिणामों का अनुमान लगाते हैं और वास्तविक उत्पादन शुरू होने से पहले डिज़ाइन को समायोजित करते हैं।

सीएडी सिमुलेशन तकनीकों की खोज करें4

यह विस्तृत प्रणाली प्रत्येक कास्टिंग चरण को उद्योग के नियमों का पालन करने में मदद करती है, जिससे लगातार परिणाम मिलते हैं जो सबसे कठिन विनिर्माण मानकों को भी पूरा करते हैं। चाहे आप उत्पाद बनाएं या सिस्टम बनाएं, इन्हें सही ढंग से डिजाइन करना जरूरी है।

मुख्य चैनल आमतौर पर आकार में बेलनाकार होते हैं।असत्य

दबाव को समायोजित करने के लिए मुख्य चैनल शंक्वाकार हैं, बेलनाकार नहीं।

गेट्स इंजेक्शन की गति और सतह की गुणवत्ता को प्रभावित करते हैं।सत्य

गेट प्रवाह दर को नियंत्रित करते हैं, गति और सतह के निशान को प्रभावित करते हैं।

ढले हुए हिस्से हमारे रोजमर्रा के उत्पादों को कैसे आकार देते हैं?

क्या आपने कभी उन स्टाइलिश उपकरणों के बारे में सोचा है जिनका हम प्रतिदिन उपयोग करते हैं? ढले हुए हिस्से उन्हें जीवंत बना देते हैं!

ढले हुए भाग उत्पाद डिज़ाइन की रीढ़ बनते हैं। वे उत्पादों को मजबूती, सुंदरता और सटीक कार्य प्रदान करते हैं। ये हिस्से वस्तुओं के बाहर और अंदर दोनों को आकार देते हैं। हर टुकड़ा एक जैसा दिखता है और उच्च गुणवत्ता प्रदान करता है, खासकर बड़े पैमाने पर उत्पादन के दौरान।

ढले हुए हिस्सों की शारीरिक रचना

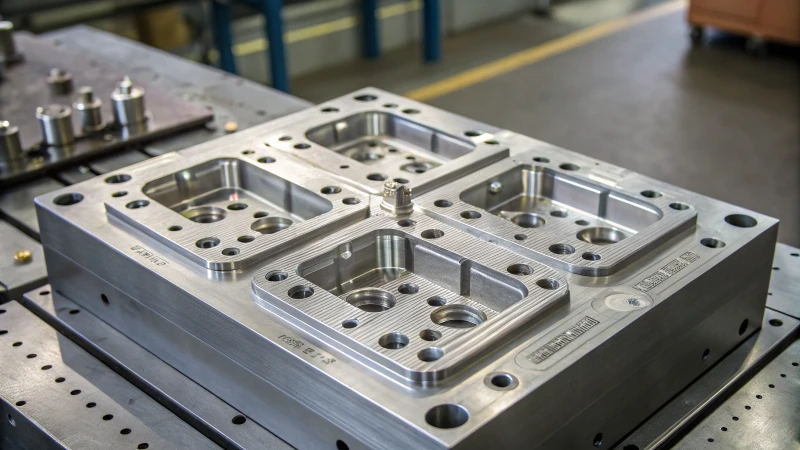

मेरे करियर की शुरुआत में, कच्चे माल को तैयार उत्पादों में बदलने ने मुझे आकर्षित किया। इस परिवर्तन में ढले हुए हिस्से बहुत महत्वपूर्ण हैं। मिट्टी के साथ एक कलाकार के रूप में साँचे की कल्पना करें। गुहा बाहर को आकार देती है, चिकनी सतह और सटीक आकार बनाती है । कोर खांचे या छेद जैसे आंतरिक विवरण तैयार करता है ।

कार्यक्षमता और परिशुद्धता

इंजेक्शन मोल्डिंग में परिशुद्धता का बहुत महत्व है। एक बार, एक उपभोक्ता इलेक्ट्रॉनिक्स परियोजना के दौरान, प्रत्येक मिलीमीटर महत्वपूर्ण था। गुहाओं और कोर का डिज़ाइन यह सुनिश्चित करता है कि पिघला हुआ प्लास्टिक हर स्थान को पूरी तरह से भर दे। कास्टिंग सिस्टम 5 के कारण उत्पाद के हिस्से पहेली के टुकड़ों के समान आसानी से संरेखित हो जाते हैं, जो पिघले हुए प्रवाह और दबाव को कुशलता से संभालता है।

विनिर्माण में दक्षता

दक्षता विनिर्माण को प्रेरित करती है - एक सबक जो मैंने एक तंग-शेड्यूल पैकेजिंग परियोजना पर सीखा। इजेक्शन तंत्र तैयार वस्तुओं को जल्दी से हटा देता है, जिससे समय कम हो जाता है। एक प्रभावी शीतलन प्रणाली मोल्ड के तापमान को इष्टतम बनाए रखती है, सिकुड़न या विकृति जैसी समस्याओं से बचाती है।

| ढालना घटक | बेसिक कार्यक्रम |

|---|---|

| गुहा | बाहरी विशेषताओं को आकार देता है |

| मुख्य | आंतरिक संरचनाओं को आकार देता है |

| निष्कासन तंत्र | तैयार वस्तुओं को तेजी से हटाता है |

पैकेजिंग में गति विशेष रूप से महत्वपूर्ण है जहां गुणवत्ता प्राथमिकता रहती है। निकास प्रणाली 6 मोल्डिंग के दौरान हवा और गैसों को हटाकर गलतियों को रोकने में मदद करती है।

उत्पाद डिज़ाइन को बढ़ाना

ढाले हुए हिस्से कई डिज़ाइन विकल्प लाते हैं। गेट को समायोजित करने से गुहाओं में पिघले प्रवाह की गति और सुगमता पर नियंत्रण हो जाता है। इस स्वतंत्रता का मतलब है कि विस्तृत डिज़ाइनों को कार्य या उपस्थिति का त्याग करने की आवश्यकता नहीं है।

उन्नत इंजेक्शन मोल्ड तकनीक 7 , कंपनियां उच्च गुणवत्ता बनाए रखते हुए बाजार की मांगों पर तेजी से प्रतिक्रिया देती हैं। मोल्ड किए गए हिस्से विभिन्न उद्योगों में व्यावहारिक और रचनात्मक दोनों जरूरतों को पूरा करते हुए कुशलतापूर्वक उत्पाद बनाना जारी रखते हैं।

गुहा ढले हुए भागों की आंतरिक विशेषताओं को आकार देती है।असत्य

गुहा बाहरी विशेषताओं को आकार देती है, जबकि कोर आंतरिक विशेषताओं को आकार देती है।

इजेक्शन तंत्र विनिर्माण में चक्र समय को कम करता है।सत्य

इजेक्शन तंत्र उत्पादों को त्वरित रूप से हटाने, चक्र को तेज करने में सक्षम बनाता है।

गाइड पार्ट्स मोल्ड परिशुद्धता को कैसे बढ़ाते हैं?

क्या छोटे हिस्से वास्तव में साँचे की परिशुद्धता पर बड़ा प्रभाव डालते हैं? गाइड भागों की खोज करें और उनके अद्भुत प्रभावों को देखें!

गाइड पिन और स्लीव्स जैसे गाइड भाग इंजेक्शन मोल्डिंग में सटीक संरेखण के लिए बहुत महत्व रखते हैं। यह सटीक संरेखण दीवार की मोटाई और प्लास्टिक उत्पादों के आयामों को सुसंगत रखता है। इस प्रक्रिया से दोषों का निवारण होता है। इससे उत्पाद की गुणवत्ता बढ़ती है। इससे परिचालन दक्षता भी बढ़ती है।

गाइड पिन और गाइड स्लीव्स की भूमिका

क्या आपने कभी देखा है कि कैसे कुछ उत्पाद सीधे साँचे से ही पूरी तरह से संरेखित हो जाते हैं? गाइड पिन और स्लीव्स इस परिशुद्धता के पीछे चुपचाप काम करते हैं। गाइड पिन 8 मोल्ड के एक हिस्से पर टिकी होती है, जबकि गाइड स्लीव उन्हें दूसरी तरफ से प्राप्त करती है। जब साँचे मिलते हैं तो सब कुछ ठीक से व्यवस्थित हो जाता है।

| अवयव | समारोह |

|---|---|

| गाइड पिन | लगातार उत्पाद आयामों में सहायता करते हुए, सांचों के बीच सटीक संरेखण सुनिश्चित करता है। |

| गाइड आस्तीन | गाइड पिनों को सुचारू रूप से डालने, संरेखण को बढ़ाने और पार्श्व गति को कम करने की सुविधा प्रदान करता है। |

यह संरेखण जादू नहीं है. दीवार की मोटाई 9 के लिए यह आवश्यक है , जो उत्पाद के रंगरूप और अहसास को प्रभावित करता है।

मोल्ड परिशुद्धता पर प्रभाव

एक बार, इंजेक्शन के दौरान दबाव में बदलाव के कारण एक बैच थोड़ा हट गया था। गाइड भागों ने तनाव के तहत साँचे को हिलने से रोककर अपना वास्तविक मूल्य दिखाया। वे पूरे उत्पादन के दौरान हर चीज़ को स्थिर और सटीक रखते हैं।

इसके अलावा, गाइड हिस्से इंजेक्शन मोल्डिंग के दौरान पार्श्व दबाव का सामना करते हैं, जिससे तनाव के तहत मोल्ड को हिलने से रोका जा सकता है। यह स्थिरता यह सुनिश्चित करती है कि मोल्ड का प्रत्येक घटक इच्छित कार्य करता है, जो अंतिम उत्पाद की समग्र सटीकता में योगदान देता है।

उत्पाद की गुणवत्ता में सुधार

बड़ी विनिर्माण नौकरियों में, एक छोटी सी खराबी भी वास्तव में मायने रखती है। सटीक संरेखण सुनिश्चित करके, गाइड भाग न्यूनतम दोषों के साथ उच्च गुणवत्ता वाले प्लास्टिक उत्पादों का उत्पादन करने में मदद करते हैं। परिशुद्धता का यह स्तर अपशिष्ट को कम करता है और परिचालन दक्षता को बढ़ाता है, जो बड़े पैमाने पर विनिर्माण सेटिंग्स में एक महत्वपूर्ण चिंता है।

गाइड भागों ने सब कुछ पूरी तरह से संरेखित रखकर एक परियोजना को बचाने में मदद की। बर्बाद सामग्री गिरा दी गई। इजेक्शन प्रक्रिया 10 कम क्षति के साथ आसान हो गई।

परिशुद्धता पर ध्यान केंद्रित करने वालों के लिए, मार्गदर्शक भागों की भूमिका जानना महत्वपूर्ण है। वे उत्पाद की गुणवत्ता में सुधार करते हैं और विनिर्माण को अधिक कुशल बनाते हैं।

गाइड पिन लगातार आयामों के लिए सांचों को संरेखित करते हैं।सत्य

गाइड पिन सटीक संरेखण सुनिश्चित करते हैं, जिससे उत्पाद के सुसंगत आयामों में सहायता मिलती है।

गाइड स्लीव्स मोल्डिंग के दौरान पार्श्व गति को बढ़ाते हैं।असत्य

गाइड आस्तीन पार्श्व गति को कम करते हैं, संरेखण और मोल्ड परिशुद्धता को बढ़ाते हैं।

इजेक्शन मैकेनिज्म का उद्देश्य क्या है?

क्या आपने कभी सोचा है कि कैसे विस्तृत प्लास्टिक के टुकड़े आसानी से सांचों से बाहर निकल जाते हैं? इजेक्शन मैकेनिज्म यहां असली हीरो है। यह उपकरण इंजेक्शन मोल्डिंग में अथक प्रयास करता है। यह प्रत्येक भाग को सटीकता के साथ जारी करता है। यह वास्तव में इस कार्य में उत्कृष्ट है।

इंजेक्शन मोल्डिंग में इजेक्शन तंत्र मोल्ड से प्लास्टिक के हिस्सों को आसानी से हटाने की अनुमति देता है। हिस्से क्षतिग्रस्त और विकृत नहीं रहते। इस प्रक्रिया में पुश रॉड और प्लेट महत्वपूर्ण भूमिका निभाते हैं। वे इस महत्वपूर्ण कार्य के लिए मिलकर काम करते हैं। वे महत्वपूर्ण हैं.

इजेक्शन तंत्र की भूमिका

अपने आप को एक ऐसे प्रोजेक्ट पर काम करते हुए देखें जहां हर विवरण मायने रखता है - गलतियों के लिए कोई जगह नहीं है, है ना? इंजेक्शन मोल्डिंग की दुनिया में यही होता है। इजेक्शन मैकेनिज्म 11 महत्वपूर्ण है। यह एक हल्के धक्के की तरह है जो प्रत्येक प्लास्टिक के टुकड़े को बिना किसी क्षति के अपना साँचा छोड़ने में मदद करता है। मैंने प्रत्यक्ष रूप से देखा है कि मोड़ने या टूटने से बचना वास्तव में उत्पाद की गुणवत्ता को प्रभावित कर सकता है।

शामिल घटक

कई सांचों और डिज़ाइनों के साथ अपने समय के दौरान, मैंने इजेक्शन तंत्र में भागों के समूह को महत्व देना सीखा है:

- पुश रॉड्स : ये पहले प्लास्टिक को छूते हैं, धीरे-धीरे प्रत्येक हिस्से को उसके आरामदायक मोल्ड स्थान से बाहर निकालने में मदद करते हैं।

- पुश प्लेट्स : एक सहायक मित्र की तरह, वे बल फैलाकर सब कुछ सुचारू रूप से चलने में मदद करते हैं।

- पुश ट्यूब : जटिल आकार के साथ, ये अतिरिक्त सहायता प्रदान करते हैं।

| अवयव | समारोह |

|---|---|

| डंडा धकेलना | उत्पाद के साथ संपर्क आरंभ करता है |

| पुश प्लेट | बल को समान रूप से वितरित करता है |

| पुश ट्यूब | इजेक्शन के दौरान जटिल आकृतियों का समर्थन करता है |

यह काम किस प्रकार करता है

इंजेक्शन मोल्डिंग में एक लंबे चक्र के बाद, जब इजेक्शन सिस्टम अपना काम शुरू करता है तो मोल्ड को खुला देखना जादुई लगता है। एक सही समय पर किए गए नृत्य के बारे में सोचें जहां धक्का देने वाली छड़ें ठंडे उत्पाद को धीरे से बाहर निकालती हैं, किसी भी नुकसान से बचने के लिए बिल्कुल सही समय पर। यह किसी कलाकार को ध्यान से अपनी उत्कृष्ट कृति दिखाते हुए देखने जैसा है।

उत्पाद डिज़ाइन में महत्व

मेरे जैसे लोगों के लिए, इजेक्शन तंत्र के विवरण को समझने से मेरे डिज़ाइन करने का तरीका बदल गया है। कल्पना कीजिए कि डिज़ाइन तत्व को बदलने से दक्षता और गुणवत्ता बढ़ जाती है। सामग्री के गुणों, आकार की जटिलता और शीतलन समय को संतुलित करने से सही इजेक्शन प्रक्रिया बनती है। इस तरह, मैं उत्पादन को सुचारू और मानकों को ऊंचा बनाए रखता हूं, यह सुनिश्चित करते हुए कि प्रत्येक उत्पाद गुणवत्ता मानकों 12 ।

इजेक्शन तंत्र उत्पाद को विकृत होने से रोकता है।सत्य

वे ढले हुए हिस्सों की सुचारू रिहाई सुनिश्चित करते हैं, विरूपण जैसे दोषों से बचते हैं।

पुश प्लेटें पुश रॉड्स की तुलना में छोटा सतह क्षेत्र प्रदान करती हैं।असत्य

पुश प्लेटें बल को समान रूप से वितरित करने के लिए एक बड़ा सतह क्षेत्र प्रदान करती हैं।

इंजेक्शन मोल्डिंग में कूलिंग सिस्टम क्यों आवश्यक है?

क्या आपने कभी सोचा है कि कूलिंग सिस्टम इंजेक्शन मोल्डिंग का शांत चैंपियन क्यों है? मैंने अक्सर ऐसा किया, जब तक कि मैंने यह नहीं देखा कि इसने हमारी उत्पादन लाइन को पूरी तरह से कैसे बदल दिया।

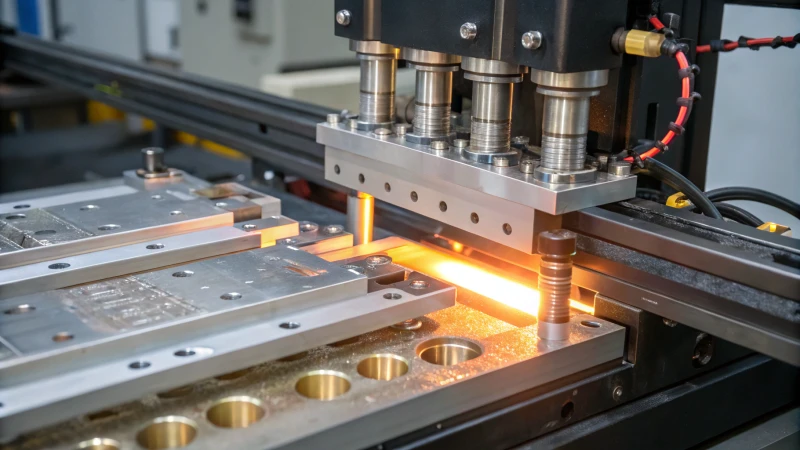

मोल्ड को सही तापमान पर रखने के लिए इंजेक्शन मोल्डिंग में शीतलन प्रणाली बहुत महत्वपूर्ण है। इससे प्लास्टिक जल्दी पिघलकर सख्त हो जाता है। इससे उत्पादन में तेजी आती है. यह दोषों को कम करता है। कम त्रुटियाँ होती हैं. उत्पादों की आकार सटीकता बेहतर होती है।

इंजेक्शन मोल्डिंग में कूलिंग सिस्टम की भूमिका

पहली बार काम करते समय कूलिंग सिस्टम देखने की यादें अभी भी स्पष्ट हैं। यह जादुई लगा. पिघला हुआ प्लास्टिक एक ठोस वस्तु में बदल गया क्योंकि जटिल चैनल मोल्ड के माध्यम से शीतलक ले गए। ये सिस्टम मोल्ड से गर्मी को दूर करने के लिए शीतलक, अक्सर पानी, प्रसारित करते हैं। यह प्रक्रिया कई लोगों को आकर्षित करती है क्योंकि जब प्लास्टिक पिघलकर सांचे में भर जाता है, तो यह बहुत अधिक गर्मी छोड़ता है जिसे प्रभावी ढंग से संभालना चाहिए।

शीतलन प्रणाली के मुख्य कार्य:

- तेजी से जमना: प्लास्टिक को तेजी से सख्त करने में मदद करता है, चक्र का समय कम करता है और उत्पादन क्षमता बढ़ाता है।

- आयामी सटीकता: ठंडी दरों को नियंत्रित करके, विरूपण या सिकुड़न को रोककर स्थिर आयाम बनाए रखता है।

शीतलन प्रणाली के घटक

- कूलिंग चैनल: अद्भुत छिपे हुए कार्यकर्ता जो मोल्ड और कूलेंट के बीच गर्मी विनिमय को बढ़ावा देते हैं। समान मोल्ड कूलिंग के लिए चैनलों का डिज़ाइन और स्थान 13 मायने रखता है ।

- तापमान नियंत्रण इकाइयाँ: शीतलक की गर्मी को स्थिर रखें, यह सुनिश्चित करते हुए कि प्रत्येक चक्र पिछले चक्र के समान है।

उत्पादन क्षमता पर प्रभाव

एक अच्छी शीतलन प्रणाली उत्पादन क्षमता बढ़ाती है। छोटे चक्रों से हमारे जैसे निर्माताओं को गुणवत्ता खोए बिना उत्पादन बढ़ाने में मदद मिलती है। उच्च-मात्रा विनिर्माण बड़े सुधारों के लिए दक्षता में छोटे लाभ पर भी निर्भर करता है।

| विशेषता | फ़ायदा |

|---|---|

| तेजी से जमना | छोटा चक्र समय |

| आयामी सटीकता | बेहतर उत्पाद गुणवत्ता |

| तापमान नियंत्रण | लगातार उत्पादन |

उचित शीतलन के माध्यम से दोषों को कम करना

कूलिंग गलत होने पर अक्सर टेढ़ापन या सिकुड़न जैसे दोष उत्पन्न हो जाते हैं। एक सुनियोजित शीतलन प्रणाली यह सुनिश्चित करके इन्हें रोकती है कि उत्पाद अपना आकार और साइज़ बरकरार रखता है।

इसके अतिरिक्त, यह प्रणाली असमान शीतलन से आंतरिक तनाव को कम करती है, जिससे दरारें और कमजोरियां होती हैं। निकास प्रणाली 14 भी बहुत महत्वपूर्ण है। यह मोल्डिंग के दौरान हवा और गैसों को हटा देता है, जिससे संभावित दोष दूर हो जाते हैं।

इंजेक्शन मोल्डिंग के इन भागों को समझने से पेशेवरों को बहुत लाभ होता है। वे ऐसे सांचे डिज़ाइन करना सीखते हैं जो कम दोषों के साथ बड़े पैमाने की नौकरियों के लिए अनुकूलन करते हुए शैली और कार्य की जरूरतों को पूरा करते हैं।

कूलिंग सिस्टम इंजेक्शन मोल्डिंग में चक्र के समय को कम करते हैं।सत्य

शीतलन प्रणालियाँ जमने की गति बढ़ाती हैं, जिससे चक्र का समय कम हो जाता है।

शीतलन प्रणाली के बिना, साँचे विकृत और सिकुड़ सकते हैं।सत्य

शीतलन दर को नियंत्रित करता है, जिससे साँचे में विकृति और सिकुड़न को रोका जा सकता है।

निष्कर्ष

यह लेख इंजेक्शन मोल्ड्स के आवश्यक घटकों की पड़ताल करता है, जिसमें कास्टिंग सिस्टम, मोल्डेड पार्ट्स, गाइड पार्ट्स, इजेक्शन मैकेनिज्म, कूलिंग सिस्टम और एग्जॉस्ट सिस्टम के कार्यों का विवरण दिया गया है।

-

शाखा चैनल डिज़ाइन को समझने से सामग्री प्रवाह को अनुकूलित करने, समान वितरण सुनिश्चित करके उत्पाद की गुणवत्ता में सुधार करने में मदद मिलती है। ↩

-

गेट डिज़ाइन की खोज से प्रवाह दर को नियंत्रित करने और दोषों को कम करने में अंतर्दृष्टि मिलती है। ↩

-

मोल्ड डिजाइनरों की भूमिकाओं के बारे में सीखने से पता चलता है कि डिजाइन अनुकूलन विनिर्माण दक्षता को कैसे बढ़ाते हैं। ↩

-

सीएडी सिमुलेशन तकनीकों की खोज कास्टिंग सिस्टम डिज़ाइन को परिष्कृत करने के लिए पूर्वानुमानित उपकरण दिखाती है। ↩

-

पता लगाएं कि कास्टिंग सिस्टम सटीक मोल्डिंग के लिए पिघल प्रवाह और दबाव को कैसे नियंत्रित करते हैं। ↩

-

जानें कि एग्जॉस्ट सिस्टम मोल्डिंग के दौरान हवा और गैसों को हटाकर खामियों को कैसे रोकते हैं। ↩

-

अत्याधुनिक तकनीकों की खोज करें जो डिज़ाइन लचीलेपन और उत्पाद की गुणवत्ता को बढ़ाती हैं। ↩

-

पता लगाएं कि कैसे गाइड पिन इंजेक्शन मोल्डिंग के दौरान मोल्ड घटकों के बीच सटीक संरेखण सुनिश्चित करते हैं। ↩

-

ढले हुए उत्पादों में संरचनात्मक अखंडता के लिए एक समान दीवार की मोटाई प्राप्त करने के महत्व के बारे में जानें। ↩

-

पता लगाएं कि मोल्ड का सटीक संरेखण मोल्ड किए गए उत्पादों के निष्कासन के दौरान क्षति को कैसे कम करता है। ↩

-

मोल्डिंग प्रक्रियाओं में इजेक्शन तंत्र की मूलभूत भूमिका के बारे में जानें। ↩

-

उच्च गुणवत्ता वाले उत्पादन परिणाम सुनिश्चित करने के लिए तकनीकों की खोज करें। ↩

-

हीट एक्सचेंज दक्षता बढ़ाने के लिए कूलिंग चैनल डिजाइन करने की सर्वोत्तम प्रथाओं की खोज करें। ↩

-

समझें कि कैसे निकास प्रणालियाँ फंसी हुई हवा को निकालने में मदद करती हैं, जिससे उत्पाद की गुणवत्ता बढ़ती है। ↩