इंजेक्शन मोल्डिंग की दुनिया में, बिदाई सतह का डिज़ाइन किसी परियोजना की सफलता को बना या बिगाड़ सकता है।

इंजेक्शन मोल्ड पार्टिंग सतह डिजाइन में मुख्य बिंदुओं में उत्पाद आकार, डिमोल्डिंग दिशा, मोल्ड संरचना तर्कसंगतता, गेट स्थिति और निकास प्रणाली डिजाइन के विचार शामिल हैं। मुख्य चुनौतियों में जटिल उत्पाद संरचनाएं, उच्च परिशुद्धता आवश्यकताएं, सामग्री चयन और नवीन डिजाइनों की मांग शामिल है।

जबकि इन अनिवार्यताओं को समझने से अलग सतह के डिज़ाइन की मूलभूत समझ मिलती है, संबंधित चुनौतियों पर काबू पाने के लिए गहरी अंतर्दृष्टि की आवश्यकता होती है। यह जानने के लिए पढ़ें कि ये कारक वास्तविक दुनिया के परिदृश्यों में कैसे काम करते हैं और अपने मोल्ड डिज़ाइन को अनुकूलित करने के लिए रणनीतियों की खोज करें।

उत्पाद का आकार मोल्ड बिदाई सतह के डिज़ाइन को निर्धारित करता है।सत्य

उत्पाद का आकार उस स्थान को प्रभावित करता है जहां सांचे विभाजित होते हैं, जिससे डिमोल्डिंग के दौरान न्यूनतम तनाव सुनिश्चित होता है।

उत्पाद का आकार पार्टिंग सतह के डिज़ाइन को कैसे प्रभावित करता है?

किसी उत्पाद का आकार इंजेक्शन मोल्ड में बिदाई सतह के डिज़ाइन को महत्वपूर्ण रूप से निर्धारित करता है।

उत्पाद का आकार सांचे के विभाजित होने के स्थान को निर्धारित करके, डिमोल्डिंग के दौरान न्यूनतम तनाव सुनिश्चित करके और सांचे के प्रसंस्करण की सुविधा प्रदान करके अलग सतह के डिजाइन को प्रभावित करता है। विरूपण को रोकने, डीमोल्डिंग को आसान बनाने और उत्पाद की अखंडता को बनाए रखने के लिए बिदाई की सतह को उत्पाद की ज्यामिति के साथ संरेखित करना चाहिए।

उत्पाद ज्यामिति के साथ बिदाई सतह को संरेखित करना

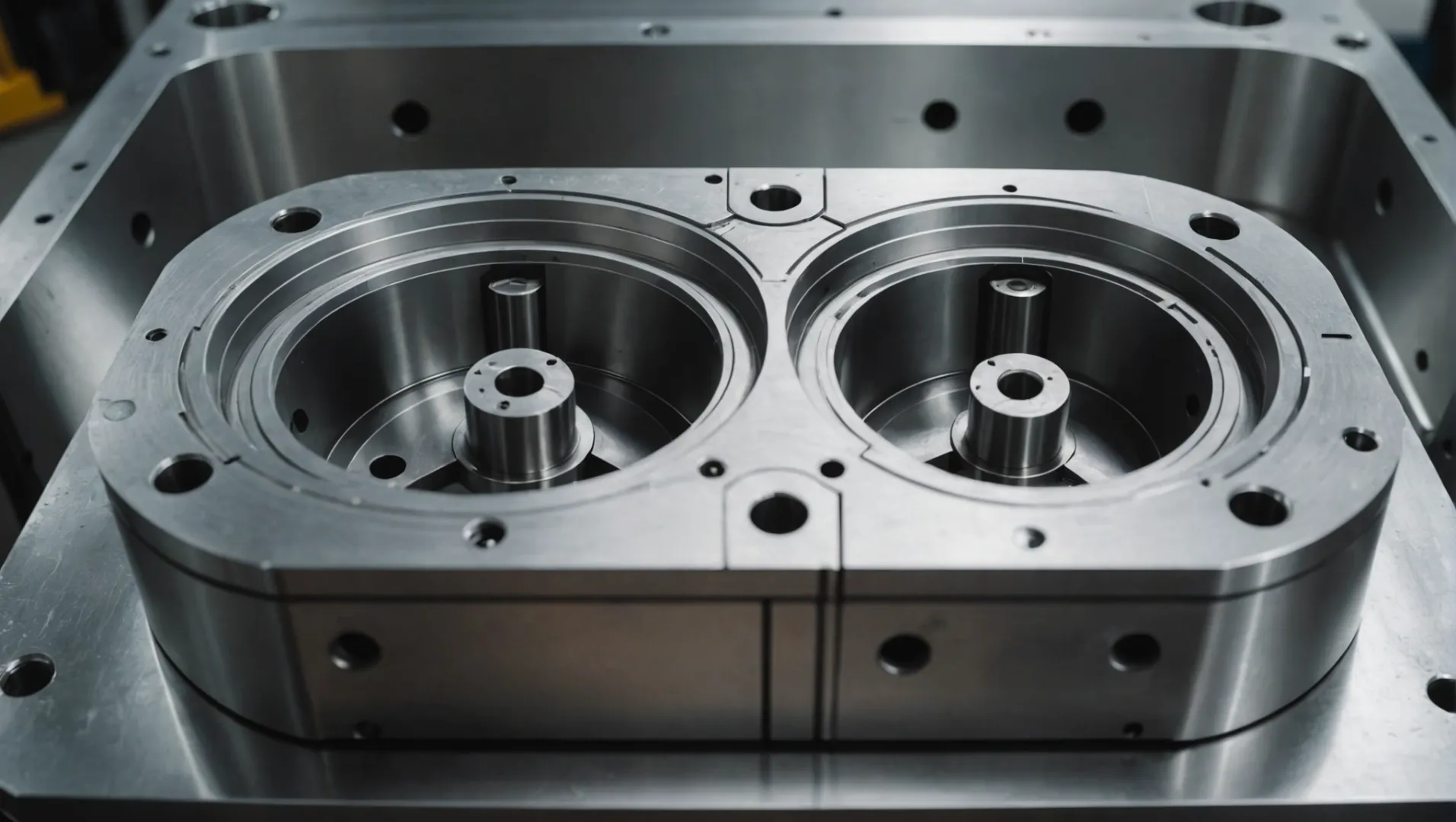

बिदाई सतह को डिज़ाइन करते समय उत्पाद का समोच्च महत्वपूर्ण होता है। उदाहरण के लिए, एक बेलनाकार उत्पाद में, बिदाई सतह को आम तौर पर व्यास के साथ सेट किया जाता है, जिससे मोल्ड के हिस्सों को आसानी से अलग किया जा सकता है। यह दृष्टिकोण डिमोल्डिंग के दौरान तनाव को कम करता है, जो उत्पाद के आकार और संरचनात्मक अखंडता को बनाए रखने के लिए आवश्यक है।

जटिल आकृतियों वाले उत्पादों में, डिजाइनरों को सबसे व्यवहार्य विभाजन स्थिति निर्धारित करने के लिए ज्यामितीय विशेषताओं का विस्तृत विश्लेषण करना चाहिए। यह सुनिश्चित करता है कि जटिल क्षेत्र, जैसे वक्र या कोण, अनावश्यक प्रतिरोध पैदा नहीं करते हैं या मोल्ड पृथक्करण प्रक्रिया के दौरान अत्यधिक बल की आवश्यकता नहीं होती है। एक इष्टतम पार्टिंग लाइन का चयन निर्बाध प्रसंस्करण 1 और समग्र मोल्ड दक्षता को बढ़ाता है।

डिमोल्डिंग दिशा-निर्देशों पर विचार

डिमोल्डिंग दिशा उत्पाद के आकार से प्रभावित होने वाला एक अन्य महत्वपूर्ण कारक है। बिदाई सतह को उत्पाद के प्राकृतिक डिमोल्डिंग पथ के साथ संरेखित करने के लिए डिज़ाइन किया जाना चाहिए, जिसके लिए अक्सर एक रणनीतिक दृष्टिकोण की आवश्यकता होती है। उदाहरण के लिए, साइड होल या अंडरकट्स वाले उत्पादों को नुकसान पहुंचाए बिना डिमोल्डिंग में सहायता के लिए स्लाइडर या झुके हुए इजेक्टर जैसे अतिरिक्त तत्वों की आवश्यकता हो सकती है।

डिजाइनरों को यह सुनिश्चित करना चाहिए कि इन घटकों के पास आंदोलन के लिए मोल्ड के भीतर पर्याप्त जगह हो। विभाजन रेखा को इस व्यवस्था को सुविधाजनक बनाना चाहिए, जिससे डिमोल्डिंग के दौरान असमान बलों के कारण विरूपण या दरार के किसी भी जोखिम को कम किया जा सके। यह संरेखण सभी उत्पादन बैचों में उत्पाद की गुणवत्ता और स्थिरता बनाए रखने के लिए महत्वपूर्ण है।

साँचे की संरचना और दक्षता पर प्रभाव

किसी उत्पाद का आकार इस बात पर भी प्रभाव डालता है कि साँचे का निर्माण कैसे किया जाता है। नियमित रूप से आकार वाले उत्पाद सरल बिदाई वाली सतहों की अनुमति देते हैं, जिनमें अक्सर समतल या नियमित वक्र शामिल होते हैं जो मोल्ड प्रसंस्करण और संयोजन को सरल बनाते हैं। हालाँकि, अनियमित आकार के उत्पादों के लिए जटिल विभाजन रेखाओं वाले जटिल सांचों की आवश्यकता हो सकती है।

ऐसे डिज़ाइनों को साँचे की ताकत और कठोरता पर विचार करना चाहिए; कमजोर बिंदु समय से पहले घिसावट या विफलता का कारण बन सकते हैं। रणनीतिक रूप से मजबूत पसलियों को रखकर या मोल्ड संरचना को अनुकूलित करके, डिजाइनर असेंबली 2 और सटीकता में आसानी बनाए रखते हुए स्थायित्व बढ़ा सकते हैं।

लागत के साथ डिज़ाइन जटिलता को संतुलित करना

उन्नत सुविधाओं और सटीक मशीनिंग की आवश्यकता के कारण जटिल आकार मोल्ड डिजाइन लागत को बढ़ा सकते हैं। डिजाइनरों को अक्सर लागत और प्रदर्शन के बीच व्यापार-बंद का सामना करना पड़ता है, क्योंकि जटिल बिदाई सतहों के लिए उच्च-ग्रेड सामग्री या परिष्कृत विनिर्माण प्रक्रियाओं की आवश्यकता हो सकती है।

3डी प्रिंटिंग या हाई-स्पीड मशीनिंग जैसी नवीन तकनीकों का लाभ उठाकर, डिजाइनर लागत-प्रभावशीलता 3 , यह सुनिश्चित करते हुए कि मोल्ड डिजाइन उत्पादन लक्ष्यों और बजटीय बाधाओं दोनों के साथ संरेखित हो।

बेलनाकार उत्पादों में सरल विभाजन सतह होती है।सत्य

बेलनाकार आकृतियाँ व्यास के साथ सतहों को अलग करने की अनुमति देती हैं, जिससे डिमोल्डिंग आसान हो जाती है।

जटिल आकृतियों के लिए कम मोल्ड डिज़ाइन सुविधाओं की आवश्यकता होती है।असत्य

कुशल डिमोल्डिंग सुनिश्चित करने के लिए जटिल आकृतियों को उन्नत सुविधाओं की आवश्यकता होती है।

मोल्ड डिज़ाइन में डिमोल्डिंग दिशा क्या भूमिका निभाती है?

मोल्ड डिज़ाइन में डिमोल्डिंग दिशा महत्वपूर्ण है, जो उत्पाद की अखंडता और विनिर्माण दक्षता को प्रभावित करती है।

डिमोल्डिंग दिशा यह निर्धारित करती है कि कोई उत्पाद मोल्ड से कैसे निकलता है, जिससे उत्पाद की गुणवत्ता और मोल्ड की दीर्घायु प्रभावित होती है। क्षति से बचने और सुचारू रिलीज सुनिश्चित करने के लिए उत्पाद की संरचना के साथ सावधानीपूर्वक संरेखण की आवश्यकता होती है, अक्सर जटिल डिजाइनों के लिए स्लाइडर जैसी अतिरिक्त सुविधाओं की आवश्यकता होती है।

डिमोल्डिंग दिशा को समझना

मोल्ड डिज़ाइन के दायरे में, डिमोल्डिंग दिशा उस पथ को संदर्भित करती है जिसके साथ एक ढाला हुआ उत्पाद उसके मोल्ड से बाहर निकाला जाता है। यह दिशा महत्वपूर्ण है क्योंकि यह न केवल डिमोल्डिंग की आसानी को निर्धारित करती है बल्कि तैयार उत्पाद में दोषों की संभावना को भी निर्धारित करती है। उदाहरण के लिए, किसी उत्पाद की प्राकृतिक रूपरेखा के साथ डिमोल्डिंग दिशा को संरेखित करने से इजेक्शन के दौरान तनाव और विरूपण कम हो जाता है।

एक साधारण बेलनाकार भाग पर विचार करें। इष्टतम डिमोल्डिंग दिशा सिलेंडर की धुरी के साथ है, जो उत्पाद पर अनुचित तनाव डाले बिना आसानी से अलग होने की अनुमति देती है। इसके विपरीत, साइड होल या अंडरकट्स जैसी सुविधाओं वाला एक जटिल घटक उत्पाद की अखंडता से समझौता किए बिना डिमोल्डिंग की सुविधा के लिए स्लाइडर या लिफ्टर जैसे अभिनव समाधान की मांग करता है।

उत्पाद सुविधाओं के साथ डिमोल्डिंग दिशा को संरेखित करना

किसी उत्पाद की संरचनात्मक विशेषताओं के साथ डिमोल्डिंग दिशा को उचित रूप से संरेखित करना इसकी गुणवत्ता बनाए रखने के लिए अभिन्न अंग है। डिज़ाइन को संभावित बाधाओं का ध्यान रखना चाहिए जो रिलीज़ प्रक्रिया में बाधा उत्पन्न कर सकते हैं। उदाहरण के लिए, जटिल ज्यामिति वाले उत्पादों को इन चुनौतियों से प्रभावी ढंग से निपटने के लिए अक्सर अनुकूलित मोल्ड डिजाइन की आवश्यकता होती है।

ऐसे मामलों में, स्लाइडर या लिफ्टर जैसे अतिरिक्त घटकों को मोल्ड डिज़ाइन में एकीकृत किया जा सकता है। ये तत्व जटिल विशेषताओं द्वारा उत्पन्न बाधाओं पर काबू पाने में मदद करते हैं, यह सुनिश्चित करते हुए कि उत्पाद का प्रत्येक भाग साफ-सुथरा और बिना किसी क्षति के निकलता है। इस तरह के संवर्द्धन, शुरुआत में मोल्ड की जटिलता और लागत को बढ़ाते हैं, अंततः उच्च गुणवत्ता वाले उत्पादों और कम अपशिष्ट को जन्म देते हैं।

साँचे की दीर्घायु और लागत पर प्रभाव

डिमोल्डिंग दिशा का चुनाव मोल्ड की दीर्घायु और समग्र उत्पादन लागत दोनों को महत्वपूर्ण रूप से प्रभावित कर सकता है। एक सुविचारित डिमोल्डिंग दिशा मोल्ड पर टूट-फूट को कम कर सकती है, इसके जीवनकाल को बढ़ा सकती है और बार-बार रखरखाव या प्रतिस्थापन की आवश्यकता को कम कर सकती है।

उच्च मात्रा में उत्पादन के लिए सांचे डिजाइन करते समय, डिमोल्डिंग दिशा पर विचार करना और भी महत्वपूर्ण हो जाता है। गलत संरेखण से मोल्ड के विशिष्ट हिस्सों पर घिसाव बढ़ सकता है, जिससे रखरखाव की लागत अधिक हो सकती है और संभावित डाउनटाइम हो सकता है। यह सुनिश्चित करके कि डिमोल्डिंग प्रक्रिया यथासंभव सुचारू हो, निर्माता अधिक दक्षता और लागत-प्रभावशीलता प्राप्त कर सकते हैं।

निष्कर्ष में, हालांकि डिमोल्डिंग दिशा एक मामूली विवरण की तरह लग सकती है, लेकिन मोल्ड डिजाइन और उत्पादन दक्षता पर इसके प्रभाव को बढ़ा-चढ़ाकर नहीं बताया जा सकता है। गुणवत्ता और लागत-प्रभावशीलता दोनों के लिए अपनी इंजेक्शन मोल्डिंग प्रक्रियाओं को अनुकूलित करने का लक्ष्य रखने वाले किसी भी निर्माता के लिए इन सिद्धांतों 4

डिमोल्डिंग दिशा मोल्ड की दीर्घायु को प्रभावित करती है।सत्य

उचित डिमोल्डिंग दिशा मोल्ड के घिसाव को कम करती है, जिससे उसका जीवनकाल बढ़ जाता है।

जटिल मोल्ड डिज़ाइन के लिए स्लाइडर अनावश्यक हैं।असत्य

स्लाइडर गुणवत्ता सुनिश्चित करते हुए, बिना किसी क्षति के जटिल भागों को मुक्त करने में मदद करते हैं।

मोल्ड संरचना उत्पादन क्षमता को कैसे प्रभावित कर सकती है?

इंजेक्शन मोल्डिंग में मोल्ड संरचना उत्पादन दक्षता और गुणवत्ता निर्धारित करने में महत्वपूर्ण भूमिका निभाती है।

मोल्ड संरचना चक्र समय, सामग्री अपशिष्ट और उत्पाद की गुणवत्ता को प्रभावित करके उत्पादन दक्षता को प्रभावित करती है। कुशल मोल्ड डिज़ाइन उत्पादन समय को कम करता है, लगातार गुणवत्ता सुनिश्चित करता है और सामग्री के उपयोग को कम करता है।

मोल्ड संरचना और उत्पादन क्षमता को समझना

इंजेक्शन मोल्ड की संरचना इस बात का महत्वपूर्ण निर्धारक है कि उत्पादन लाइन कितनी कुशलता से संचालित होती है। एक अच्छी तरह से डिज़ाइन किया गया साँचा चक्र के समय को काफी कम कर सकता है - सामग्री को इंजेक्ट करने से लेकर तैयार हिस्से को बाहर निकालने तक की अवधि। यह दक्षता मुख्य रूप से रणनीतिक डिजाइन विकल्पों के माध्यम से हासिल की जाती है जो कूलिंग चैनल, गेट प्लेसमेंट और इजेक्शन सिस्टम को अनुकूलित करते हैं।

शीतलन प्रणाली

दक्षता को प्रभावित करने वाली मोल्ड संरचना के सबसे महत्वपूर्ण पहलुओं में से एक शीतलन प्रणाली है। कुशल शीतलन चैनल तेजी से गर्मी अपव्यय सुनिश्चित करते हैं, जिससे समग्र चक्र समय कम हो जाता है। उदाहरण के लिए, अनुरूप शीतलन चैनल, जो मोल्ड गुहा के आकृति का पालन करने के लिए डिज़ाइन किए गए हैं, समान शीतलन प्रदान करते हैं और विरूपण या सिकुड़न के मुद्दों को कम करते हैं। उत्पाद की गुणवत्ता 5 से समझौता किए बिना तेज़ उत्पादन चक्र की अनुमति देता है ।

गेट और रनर सिस्टम

मोल्ड के भीतर गेट और रनर सिस्टम का डिज़ाइन न केवल सामग्री प्रवाह को प्रभावित करता है बल्कि डिमोल्डिंग की आसानी को भी प्रभावित करता है। एक सुनियोजित रनर प्रणाली सामग्री की बर्बादी को कम करती है और पिघले हुए प्लास्टिक का समान वितरण सुनिश्चित करती है। इसका मतलब है कम दोष और प्रसंस्करण के बाद की कम आवश्यकता, जिसका सीधा असर उत्पादन लागत और दक्षता पर पड़ता है।

निष्कासन तंत्र

सुचारू संचालन के लिए कुशल इजेक्शन तंत्र आवश्यक हैं। खराब तरीके से डिजाइन किए गए इजेक्शन सिस्टम से उत्पाद को नुकसान हो सकता है या तैयार उत्पाद को मोल्ड से अलग करने के लिए अतिरिक्त समय की आवश्यकता हो सकती है। हाइड्रोलिक या वायवीय प्रणालियों जैसी उन्नत इजेक्शन तकनीकों का उपयोग करके, निर्माता चक्र दक्षता 6 और उत्पाद की अखंडता बनाए रख सकते हैं।

संरचनात्मक अखंडता और रखरखाव

किसी साँचे की संरचना की मजबूती भी उसकी दक्षता में भूमिका निभाती है। एक मजबूत, टिकाऊ सांचे को कम बार रखरखाव की आवश्यकता होती है, जिससे उत्पादन में निरंतर समय सुनिश्चित होता है। कठोर स्टील जैसी सामग्रियां, हालांकि पहले महंगी होती हैं, लंबे समय तक चलती हैं और नरम सामग्रियों की तुलना में टूट-फूट का बेहतर प्रतिरोध करती हैं। उच्च गुणवत्ता वाली सामग्रियों और डिज़ाइनों में निवेश करके, कंपनियां अधिक दीर्घकालिक दक्षता प्राप्त कर सकती हैं।

निष्कर्ष में, जबकि मोल्ड संरचना उत्पादन में बैकएंड विवरण की तरह लग सकती है, दक्षता और गुणवत्ता पर इसका प्रभाव गहरा है। कूलिंग सिस्टम, गेट डिज़ाइन, इजेक्शन विधियों और सामग्री की पसंद पर ध्यान केंद्रित करके, निर्माता अपनी प्रक्रियाओं को महत्वपूर्ण रूप से अनुकूलित कर सकते हैं।

कुशल मोल्ड डिज़ाइन उत्पादन समय को कम करता है।सत्य

रणनीतिक डिज़ाइन विकल्प कूलिंग और इजेक्शन को अनुकूलित करते हैं, चक्र समय में कटौती करते हैं।

ख़राब डिज़ाइन वाले सांचे सामग्री की बर्बादी को बढ़ाते हैं।सत्य

अकुशल धावक प्रणालियाँ असमान प्रवाह और अत्यधिक अपशिष्ट का कारण बनती हैं।

आधुनिक इंजेक्शन मोल्डिंग में नवोन्मेषी डिज़ाइन क्यों महत्वपूर्ण है?

इंजेक्शन मोल्डिंग के तेजी से विकसित हो रहे क्षेत्र में, अभिनव डिजाइन न केवल एक प्रवृत्ति है बल्कि प्रतिस्पर्धी और कुशल बने रहने के लिए एक आवश्यकता है।

आधुनिक इंजेक्शन मोल्डिंग में नवीन डिजाइन उत्पाद की गुणवत्ता में सुधार, लागत कम करने और उत्पादन समयसीमा में तेजी लाने के लिए महत्वपूर्ण है। यह उन्नत प्रौद्योगिकियों को अपनाने में सक्षम बनाता है और जटिल मोल्ड संरचनाओं की जटिलताओं को संबोधित करता है, जो अंततः औद्योगिक विकास और प्रतिस्पर्धात्मकता को बढ़ाता है।

उत्पाद की गुणवत्ता पर नवोन्वेषी डिज़ाइन का प्रभाव

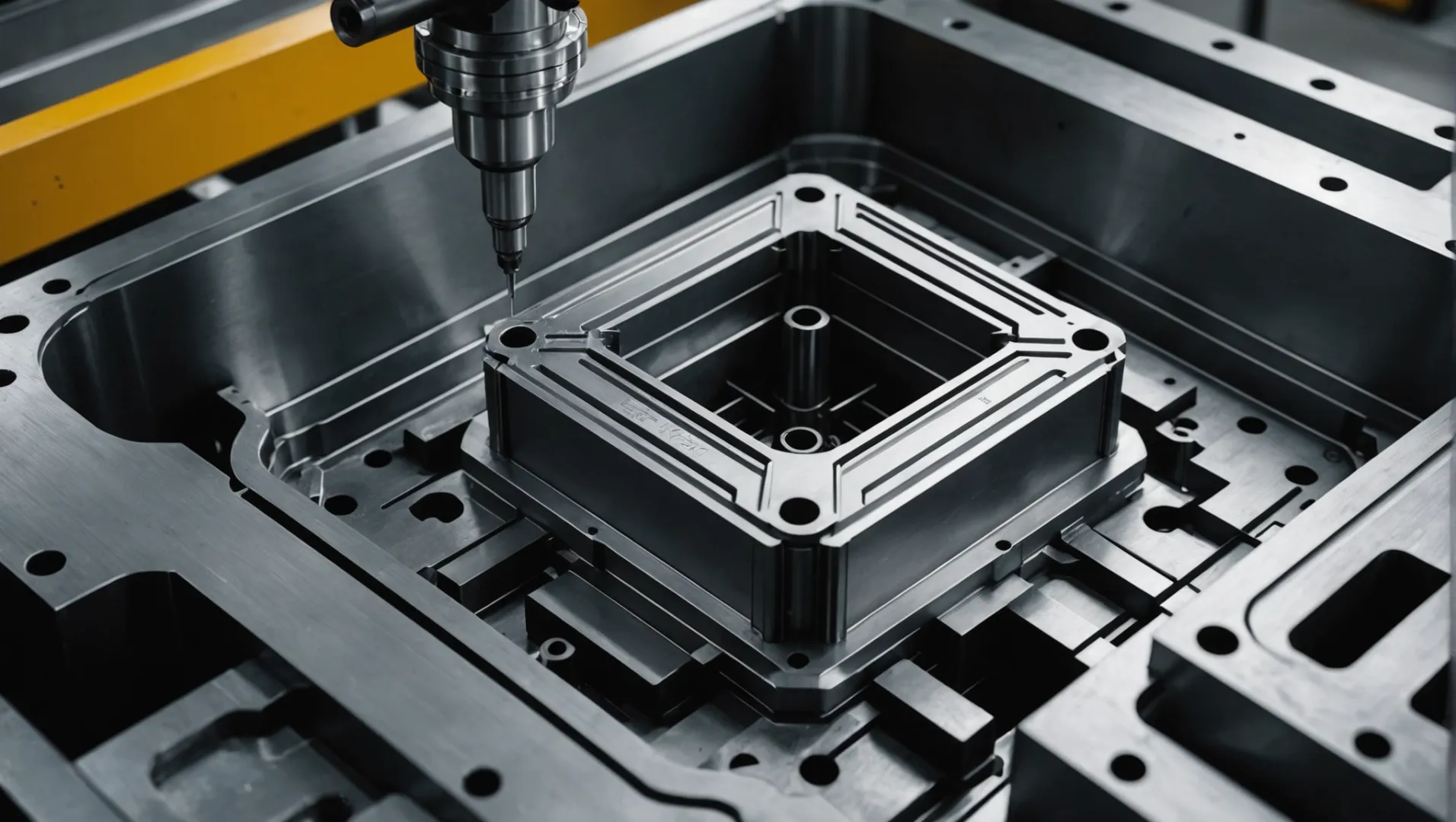

बेहतर उत्पाद गुणवत्ता प्राप्त करने के लिए इंजेक्शन मोल्डिंग में नवीन डिज़ाइन आवश्यक है। सिमुलेशन सॉफ्टवेयर और 3डी प्रिंटिंग जैसी उन्नत तकनीकों को एकीकृत करके, डिजाइनर ऐसे सांचे बना सकते हैं जो अत्यधिक सटीक घटक उत्पन्न करते हैं। उदाहरण के लिए, सिमुलेशन का उपयोग भौतिक मोल्ड के उत्पादन से पहले संभावित दोषों के विश्लेषण की अनुमति देता है, जिससे चिकनी उत्पादन प्रक्रियाएं सुनिश्चित होती हैं।

इसके अलावा, नवीन डिज़ाइन तेजी से जटिल उत्पाद ज्यामिति और कार्यों को पूरा करते हैं। नवीन सामग्री 7 और मोल्ड सुविधाओं की खोज से कड़े उद्योग मानकों को पूरा करते हुए स्थायित्व और प्रदर्शन को बढ़ाया जा सकता है।

डिज़ाइन नवाचार के माध्यम से लागत में कमी

विनिर्माण क्षेत्र में लागत प्रबंधन एक महत्वपूर्ण चुनौती है। नवीन डिज़ाइन रणनीतियों से सामग्री के उपयोग को अनुकूलित करके और अपशिष्ट को कम करके पर्याप्त लागत बचत हो सकती है। उदाहरण के लिए, स्वचालित डिज़ाइन तकनीकों 8 मैन्युअल हस्तक्षेप को कम किया जा सकता है, जिसके परिणामस्वरूप चक्र का समय तेज़ होगा और श्रम लागत कम होगी।

इसके अतिरिक्त, नवोन्मेषी डिज़ाइन में अक्सर बहु-कार्यात्मक घटक शामिल होते हैं जो एक असेंबली में आवश्यक भागों की संख्या को कम करते हैं, जिससे सामग्री की लागत कम होती है और रसद सरल हो जाती है।

उत्पादन समयसीमा में तेजी लाना

बाज़ार की बढ़ती माँगों के साथ, नए रुझानों और ग्राहकों की प्राथमिकताओं को शीघ्रता से अपनाने की क्षमता महत्वपूर्ण है। नवोन्मेषी डिज़ाइन तेजी से प्रोटोटाइपिंग और परीक्षण की सुविधा प्रदान करते हैं, जिससे अवधारणा से उत्पादन तक का समय काफी कम हो जाता है। एआई-संचालित डिज़ाइन जैसी उन्नत विनिर्माण प्रौद्योगिकियों 9 का एकीकरण

प्रतिस्पर्धात्मक बढ़त बनाए रखने के लिए यह त्वरण महत्वपूर्ण है, खासकर उन उद्योगों में जहां उत्पाद जीवन चक्र लगातार छोटा हो रहा है।

जटिल मोल्ड संरचनाओं को संबोधित करना

आधुनिक उत्पादों में अक्सर जटिल डिज़ाइन होते हैं जिनके लिए समान रूप से जटिल सांचों की आवश्यकता होती है। मॉड्यूलर मोल्ड सिस्टम 10 के उपयोग सहित नवीन डिजाइन दृष्टिकोण, आसान अनुकूलन और स्केलेबिलिटी की अनुमति देते हैं। ये सिस्टम निर्माताओं को पूरी तरह से रीटूलिंग की आवश्यकता के बिना डिजाइन परिवर्तनों पर तेजी से प्रतिक्रिया करने में सक्षम बनाते हैं।

इसके अलावा, मोल्ड डिज़ाइन में सेंसर और IoT उपकरणों जैसी स्मार्ट प्रौद्योगिकियों को शामिल करने से मोल्ड स्थितियों पर वास्तविक समय डेटा प्रदान किया जा सकता है, पूर्वानुमानित रखरखाव क्षमताओं को बढ़ाया जा सकता है और डाउनटाइम को कम किया जा सकता है।

इंजेक्शन मोल्डिंग में नवोन्मेषी डिजाइन केवल नए उत्पाद बनाने के बारे में नहीं है बल्कि भविष्य की मांगों को कुशलतापूर्वक पूरा करने के लिए प्रक्रियाओं को अनुकूलित करने के बारे में है। जैसे-जैसे प्रौद्योगिकी आगे बढ़ती है, डिजाइन नवाचार में सबसे आगे रहने का महत्व तेजी से स्पष्ट होता जाता है।

नवोन्मेषी डिज़ाइन इंजेक्शन मोल्डिंग लागत को कम करता है।सत्य

डिज़ाइन नवाचार सामग्री के उपयोग को अनुकूलित करते हैं, जिससे लागत में उल्लेखनीय कटौती होती है।

मोल्ड डिज़ाइन में सिमुलेशन सॉफ़्टवेयर अप्रासंगिक है।असत्य

सिमुलेशन सॉफ्टवेयर दोषों की पहचान करने, मोल्ड सटीकता में सुधार करने में मदद करता है।

निष्कर्ष

उच्च गुणवत्ता, लागत प्रभावी उत्पाद प्राप्त करने के लिए इंजेक्शन मोल्ड पार्टिंग सतहों के डिजाइन में महारत हासिल करना महत्वपूर्ण है। डिज़ाइन जटिलताओं और सटीक चुनौतियों का समाधान करके, इंजीनियर उत्पादन परिणामों को महत्वपूर्ण रूप से बढ़ा सकते हैं।

-

प्रसंस्करण दक्षता बढ़ाने के लिए मोल्ड डिज़ाइन को अनुकूलित करने के लिए रणनीतियों का अन्वेषण करें: 1. उचित दीवार की मोटाई निर्धारित करें। · 2. दीवार की मोटाई एक समान रखें. · 3. गेट के लिए आदर्श स्थान चुनें. · 4. नुकीले कोनों से बचें. ↩

-

मोल्ड असेंबली की सटीकता और आसानी में सुधार करने के तरीके सीखें: सीएनसी मशीनिंग में मशीन अंशांकन एक महत्वपूर्ण प्रक्रिया है, यह सुनिश्चित करती है कि मशीनें उच्च परिशुद्धता के साथ भागों का उत्पादन करने की अपनी क्षमता बनाए रखती हैं। ↩

-

जानें कि कैसे नवाचार मोल्ड डिजाइन में लागत को संतुलित कर सकता है: लागत प्रभावी इंजेक्शन मोल्ड उत्पादन के लिए उचित टूलींग डिजाइन और अनुकूलन महत्वपूर्ण हैं। गुहिकाओं की संख्या कम करें और बहु-गुहा सांचों का उपयोग करें... ↩

-

देखें कि कैसे डिमोल्डिंग उत्पाद की गुणवत्ता और विनिर्माण दक्षता को प्रभावित करती है।: इंजेक्शन मोल्डेड कार्यात्मक भागों में भाग क्षति के जोखिम को कम करने और इजेक्शन सुनिश्चित करने के लिए गुहा और कोर के दोनों किनारों की ओर ड्राफ्ट कोण होना चाहिए। ↩

-

जानें कि कैसे अनुरूप शीतलन चक्र समय और उत्पाद की गुणवत्ता में सुधार करता है।: यह इंजेक्शन चक्रों के बीच मोल्ड को तेजी से ठंडा करने, उत्पादकता बढ़ाने और गुणवत्ता में सुधार करने के लिए फायदेमंद माना जाता है… ↩

-

उत्पादन की गति को बढ़ावा देने के लिए कुशल इजेक्शन विधियों की खोज करें: पिघले हुए पॉलिमर को एक इंजेक्शन मोल्ड में इंजेक्ट किया जाता है और फिर वांछित आकार प्राप्त करने के लिए ठंडा और कठोर किया जाता है। इंजेक्शन मोल्डिंग विधि का उपयोग किया जा सकता है… ↩

-

नई सामग्रियों की खोज करें जो स्थायित्व और प्रदर्शन को बढ़ाती हैं। इंजेक्शन मोल्डिंग के लिए एक महान नवाचार संरचनात्मक फोम मोल्डिंग है। यह प्रक्रिया इंजेक्शन मोल्डिंग और गैस-असिस्टेड इंजेक्शन मोल्डिंग को जोड़ती है... ↩

-

जानें कि स्वचालन कैसे लागत कम करता है और दक्षता में सुधार करता है: स्वचालन में कोई "एक आकार सभी के लिए उपयुक्त" समाधान नहीं है। यह विचार करते समय कि यह आपके संयंत्र में कैसा दिखेगा, कर्मचारियों, उत्पादों,… पर ध्यान दें। ↩

-

तेजी से उत्पादन करने वाली अत्याधुनिक तकनीकों का अन्वेषण करें: एडिटिव मैन्युफैक्चरिंग और इंजेक्शन मोल्डिंग के संयोजन से अपने हिस्सों के पूरे जीवन चक्र में महारत हासिल करना संभव है। हमारी 3-चरणीय प्रक्रिया पर एक नज़र डालें। ↩

-

समझें कि मॉड्यूलर सिस्टम कैसे लचीलापन और दक्षता प्रदान करते हैं: एक मॉड्यूलर मोल्डिंग सिस्टम कम टूलींग निवेश और बेहद प्रतिस्पर्धी मूल्य निर्धारण के साथ छोटे, उच्च गुणवत्ता वाले सटीक भागों का उत्पादन करता है। ↩