इंजेक्शन मोल्ड रनर डिज़ाइन विनिर्माण क्षेत्र में गेम-चेंजर है।

इंजेक्शन मोल्ड रनर डिज़ाइन में सामान्य गलतियों में अनुचित रनर आकार और आकृति, गलत गेट स्थिति और असंतुलित रनर सिस्टम शामिल हैं। सावधानीपूर्वक डिजाइन और मोल्ड प्रवाह विश्लेषण के माध्यम से इन मुद्दों को संबोधित करके, आप उत्पाद की गुणवत्ता में सुधार कर सकते हैं और लागत कम कर सकते हैं।

गलतियों को समझना तो बस शुरुआत है; आइए जानें कि हम इन मुद्दों को प्रभावी ढंग से कैसे सुधार सकते हैं!

अनुचित धावक आकार के कारण दोष बढ़ जाते हैं।सत्य

रनर का आकार पिघले प्रवाह और शीतलन को प्रभावित करता है, जिससे गुणवत्ता प्रभावित होती है।

रनर का आकार उत्पाद की गुणवत्ता को कैसे प्रभावित करता है?

उच्च गुणवत्ता वाले उत्पाद सुनिश्चित करने के लिए इंजेक्शन मोल्ड में रनर का आकार महत्वपूर्ण है। गलत साइज़िंग से दोष और अक्षमताएँ हो सकती हैं।

रनर का आकार पिघले प्रवाह, शीतलन दर और तनाव वितरण को प्रभावित करके उत्पाद की गुणवत्ता को प्रभावित करता है। इष्टतम आकार कुशल भराई सुनिश्चित करता है, सामग्री की बर्बादी को कम करता है, और विकृति या दरार जैसे दोषों को कम करता है।

धावक आकार की भूमिका को समझना

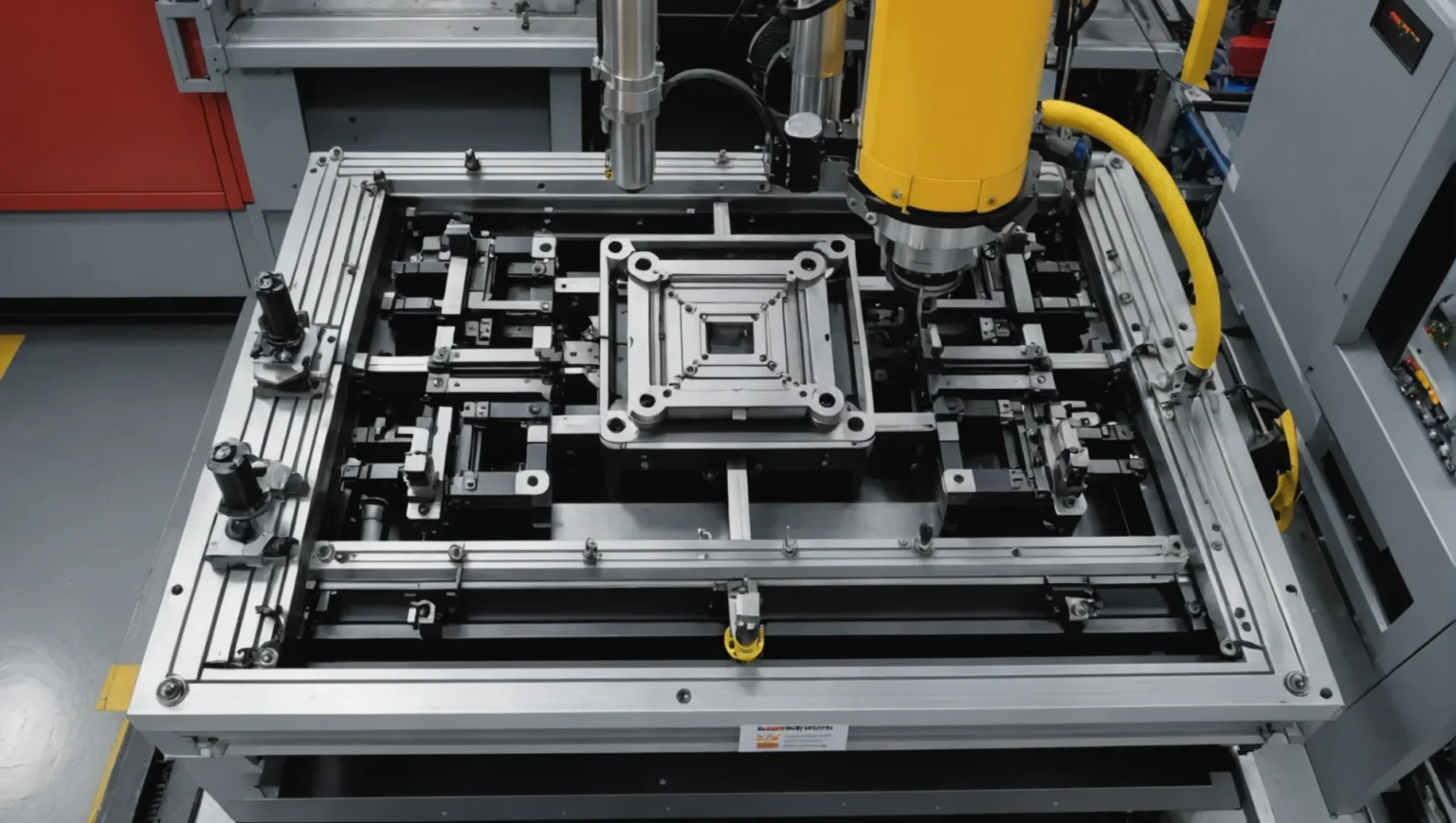

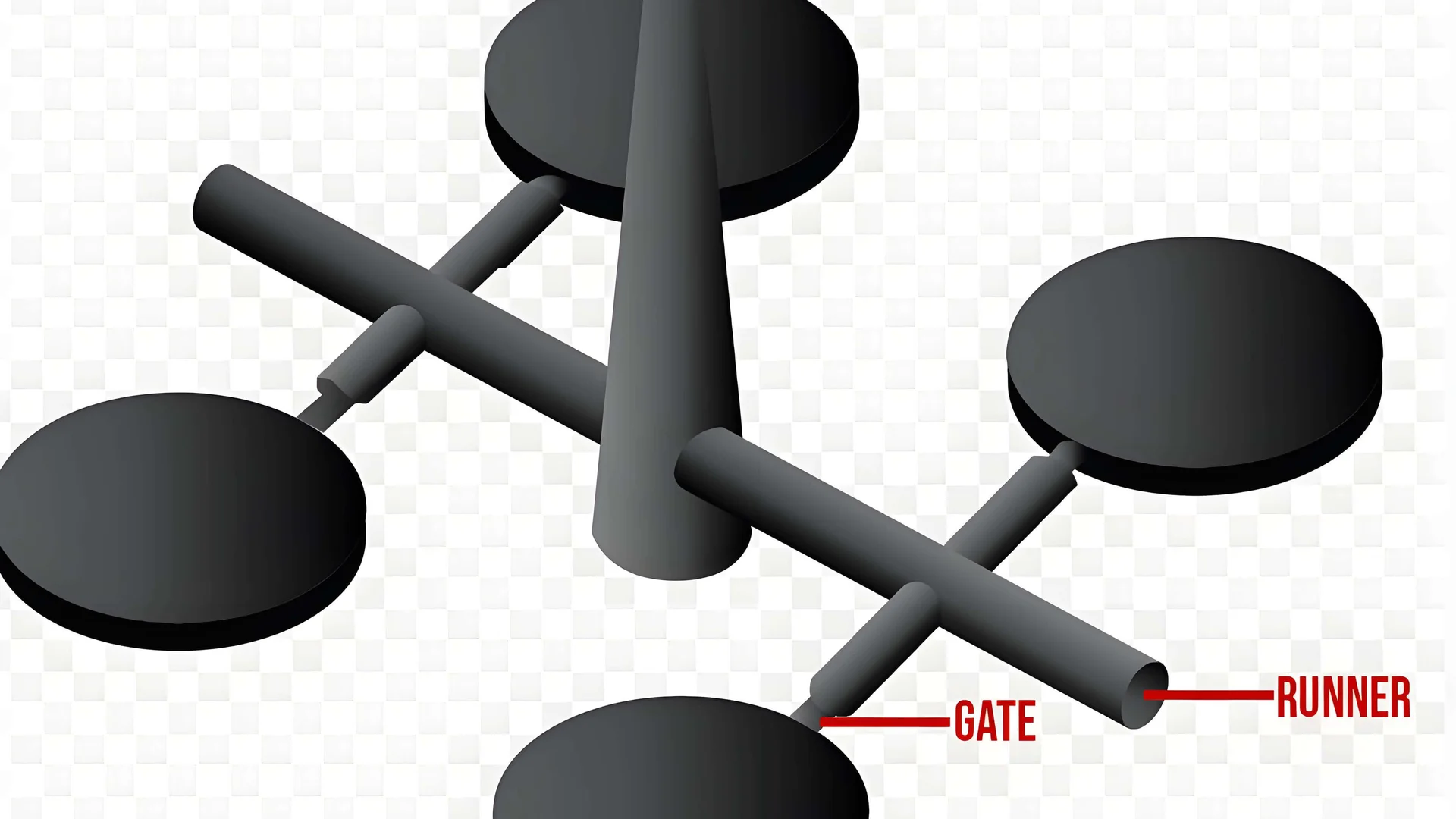

इंजेक्शन मोल्डिंग में रनर सिस्टम पिघले हुए प्लास्टिक के लिए इंजेक्शन यूनिट से मोल्ड कैविटी तक यात्रा करने के लिए मार्ग के रूप में कार्य करता है। रनर का आकार सीधे तौर पर प्रभावित करता है कि प्लास्टिक कितनी कुशलतापूर्वक और समान रूप से मोल्ड को भरता है। अनुचित आकार का रनर 1 कई समस्याओं को जन्म दे सकता है जो उत्पाद की गुणवत्ता को प्रभावित करते हैं।

-

बहुत मोटा धावक : यदि कोई धावक अत्यधिक मोटा है, तो प्लास्टिक पिघलकर धावक में अधिक समय तक रहेगा। लंबे समय तक रहने के इस समय के कारण गुहा तक पहुंचने से पहले सामग्री अत्यधिक ठंडी हो सकती है या थर्मल गिरावट भी हो सकती है। उदाहरण के लिए, छोटी पतली दीवार वाली वस्तुओं का निर्माण करते समय, अत्यधिक मोटा रनर अपूर्ण भराई का कारण बन सकता है, जिसके परिणामस्वरूप सामग्री की कमी और दोष हो सकते हैं।

-

बहुत पतले धावक : इसके विपरीत, जो धावक बहुत पतले होते हैं वे पिघल के प्रवाह प्रतिरोध को बढ़ाते हैं। इसके लिए उच्च इंजेक्शन दबाव की आवश्यकता होती है, जिससे ऊर्जा की खपत बढ़ जाती है और मशीनरी पर संभावित घिसाव होता है। इसके अतिरिक्त, पतले धावक आंतरिक तनाव का कारण बन सकते हैं, जिससे विकृति या दरार जैसे दोष हो सकते हैं। एक उदाहरण यह है कि जब पतले धावक अत्यधिक कतरनी का कारण बनते हैं, जिससे अति ताप, विघटन और उत्पाद में बुलबुले या चांदी की धारियाँ जैसे दोष होते हैं।

इष्टतम धावक आकार के लिए रणनीतियाँ

धावक के आकार को अनुकूलित करने के लिए, उत्पाद आयाम, आकार और दीवार की मोटाई जैसे कारकों पर विचार करना आवश्यक है। आम तौर पर, रनर का व्यास उत्पाद की दीवार की मोटाई से 1.5 से 2 गुना के बीच होना चाहिए। बड़े या मोटे उत्पादों के लिए, एक बड़ा रनर आवश्यक हो सकता है, जबकि छोटे या पतले उत्पादों को कम रनर आकार से लाभ होता है।

मोल्ड फ्लो विश्लेषण सॉफ़्टवेयर का उपयोग इष्टतम डिज़ाइन निर्धारित करने के लिए विभिन्न धावक आकार परिदृश्यों का अनुकरण करने में सहायता कर सकता है। यह दृष्टिकोण न केवल उत्पाद की गुणवत्ता बढ़ाता है बल्कि सामग्री की बर्बादी और उत्पादन लागत को भी कम करता है।

केस स्टडी: धावक आकार समायोजन

ऐसे परिदृश्य पर विचार करें जहां एक कंपनी को अपने इंजेक्शन-मोल्ड भागों में विकृति के साथ समस्याओं का सामना करना पड़ा। उनके धावक प्रणाली का विश्लेषण करके, उन्होंने पाया कि धावक बहुत पतले थे, जिससे असमान भराव और तनाव वितरण हो रहा था। विशेषज्ञ अनुशंसाओं 2 के अनुसार रनर आकार को समायोजित करके , उन्होंने अधिक सुसंगत फिलिंग हासिल की, तनाव कम किया और समग्र उत्पाद गुणवत्ता में सुधार किया।

विचारशील धावक डिजाइन और विश्लेषण के माध्यम से, निर्माता अपने उत्पाद के प्रदर्शन और विश्वसनीयता को महत्वपूर्ण रूप से बढ़ा सकते हैं। यह सुनिश्चित करना कि रनर का आकार उत्पाद की विशिष्ट आवश्यकताओं के अनुरूप हो, इष्टतम विनिर्माण परिणाम प्राप्त करने की दिशा में एक महत्वपूर्ण कदम है।

मोटे धावक सामग्री के क्षरण के जोखिम को कम करते हैं।असत्य

मोटे धावक अत्यधिक ठंडक पैदा कर सकते हैं, जिससे गिरावट हो सकती है।

पतले धावक इंजेक्शन दबाव की जरूरतों को बढ़ाते हैं।सत्य

पतले धावक प्रवाह प्रतिरोध को बढ़ाते हैं, जिसके लिए उच्च दबाव की आवश्यकता होती है।

फ्लो चैनल आकृतियों को डिज़ाइन करने के लिए सर्वोत्तम अभ्यास क्या हैं?

मोल्डिंग में फ्लो चैनल आकार का डिज़ाइन महत्वपूर्ण है, जो अंतिम उत्पाद की दक्षता और गुणवत्ता दोनों को प्रभावित करता है।

प्रवाह चैनल आकृतियों को डिजाइन करने के लिए सर्वोत्तम प्रथाओं में कोनों पर चाप संक्रमण का उपयोग करना और चिकनी और समान पिघल प्रवाह की सुविधा के लिए नियमित क्रॉस-अनुभागीय आकार सुनिश्चित करना शामिल है।

प्रवाह चैनल आकार का महत्व

प्रवाह चैनल के आकार को डिज़ाइन करना इंजेक्शन मोल्डिंग प्रक्रिया की दक्षता को बहुत प्रभावित कर सकता है। प्रवाह चैनल के आकार प्रभावित करते हैं कि पिघला हुआ प्लास्टिक मोल्ड के माध्यम से कैसे गुजरता है, दबाव, तापमान और प्रवाह एकरूपता जैसे कारकों को प्रभावित करता है। एक अच्छी तरह से डिज़ाइन किया गया प्रवाह चैनल विकृति, हवा के बुलबुले और वेल्ड लाइनों जैसे दोषों को कम करता है।

सामान्य त्रुटियाँ और समाधान

तीक्ष्ण कोने और उनका प्रभाव

प्रवाह चैनलों के भीतर तीव्र कोनों से पिघली हुई सामग्री पर कतरनी तनाव बढ़ सकता है। इसके परिणामस्वरूप उच्च तापमान हो सकता है, जिससे प्लास्टिक विघटित हो सकता है और बुलबुले या चांदी की धारियाँ जैसे अवांछित दोष पैदा हो सकता है।

- समाधान : कतरनी तनाव को कम करने के लिए चाप संक्रमण 3 इन चापों की त्रिज्या आम तौर पर रनर व्यास के 0.25 से 0.5 गुना के बीच होनी चाहिए।

अनियमित क्रॉस-अनुभागीय आकार

अनियमित क्रॉस-सेक्शन असमान प्रवाह गति का कारण बन सकता है, जिससे स्थानीय मोटाई में भिन्नता और वेल्ड निशान जैसे दोष हो सकते हैं।

- समाधान : पूरे रनर सिस्टम में एक समान प्रवाह दर को बढ़ावा देने के लिए गोलाकार या समलम्बाकार क्रॉस-सेक्शन का लक्ष्य रखें। यह स्थिरता पिघल के सुचारु संक्रमण को बनाए रखने में मदद करती है।

मोल्ड प्रवाह विश्लेषण

मोल्ड प्रवाह विश्लेषण सॉफ़्टवेयर का उपयोग डिजाइनरों को विभिन्न प्रवाह चैनल कॉन्फ़िगरेशन का अनुकरण करने की अनुमति देता है। आकार, आकार और चाप त्रिज्या जैसे मापदंडों को समायोजित करके, इष्टतम सेटअप की पहचान करना संभव है जो उत्पाद की अखंडता को बनाए रखते हुए सामग्री की बर्बादी को कम करता है।

- उदाहरण : बड़े पैमाने पर उत्पादन में, सिमुलेशन से पता चल सकता है कि चैनल आकार में छोटे समायोजन आउटपुट की समग्र दक्षता और गुणवत्ता को कैसे महत्वपूर्ण रूप से प्रभावित कर सकते हैं।

सामग्री पर विचार

उपयोग की जा रही प्लास्टिक सामग्री के गुण भी सर्वोत्तम प्रवाह चैनल आकार निर्धारित करने में एक महत्वपूर्ण कारक हैं। उत्पाद की गुणवत्ता से समझौता किए बिना अपनी प्रवाह विशेषताओं को अनुकूलित करने के लिए विभिन्न सामग्रियों को अद्वितीय चैनल डिज़ाइन की आवश्यकता हो सकती है।

- विचार : कुछ प्लास्टिकों को उनकी चिपचिपाहट और तापीय संवेदनशीलता के कारण सहज संक्रमण की आवश्यकता हो सकती है।

निष्कर्ष

इन सर्वोत्तम प्रथाओं को शामिल करके - जैसे चाप संक्रमण का उपयोग करना और नियमित क्रॉस-अनुभागीय आकार बनाए रखना - निर्माता अपने इंजेक्शन मोल्ड के प्रदर्शन को बढ़ा सकते हैं। इसके अलावा, मोल्ड प्रवाह विश्लेषण का लाभ उठाने से विशिष्ट उत्पादन आवश्यकताओं के अनुरूप सटीक अनुकूलन की अनुमति मिलती है। इससे न केवल उत्पाद की गुणवत्ता में सुधार होता है बल्कि दोषों और सामग्री की बर्बादी को कम करके लागत भी कम हो जाती है।

चाप संक्रमण प्रवाह चैनलों में कतरनी तनाव को कम करता है।सत्य

चाप संक्रमण तेज कोनों को सुचारू करता है, तनाव और दोषों को कम करता है।

अनियमित क्रॉस-सेक्शन समान पिघल प्रवाह को बढ़ावा देते हैं।असत्य

अनियमित आकृतियाँ असमान प्रवाह का कारण बनती हैं, जिससे वेल्ड निशान जैसे दोष होते हैं।

रनर डिज़ाइन में गेट की स्थिति महत्वपूर्ण क्यों है?

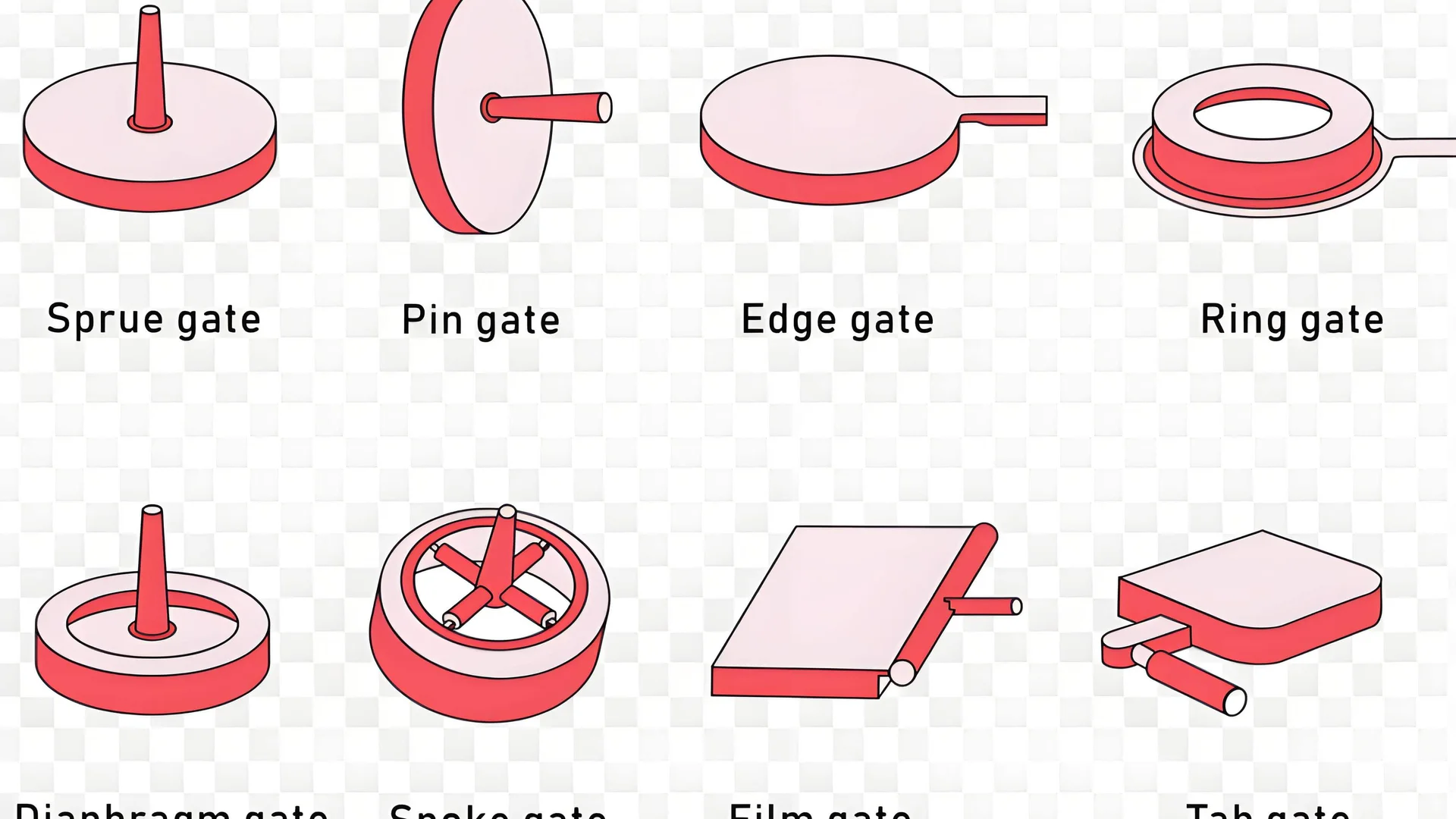

रनर डिज़ाइन में गेट की स्थिति महत्वपूर्ण है, जो इंजेक्शन मोल्डिंग प्रक्रियाओं के प्रवाह, गुणवत्ता और दक्षता को प्रभावित करती है।

रनर डिज़ाइन में गेट की स्थिति की गंभीरता फिलिंग पैटर्न, उत्पाद की गुणवत्ता और उत्पादन दक्षता पर इसके सीधे प्रभाव से उत्पन्न होती है। उचित गेट स्थिति एक समान गुहा भरने को सुनिश्चित करती है, तनाव एकाग्रता को कम करती है, और दोषों को कम करती है, जिससे उच्च गुणवत्ता वाले उत्पाद और अनुकूलित विनिर्माण होता है।

भरने के पैटर्न पर प्रभाव

गेट का स्थान यह निर्धारित करता है कि पिघला हुआ पदार्थ गुहा को कैसे भरता है। रणनीतिक रूप से रखा गया गेट एक समान फिलिंग पैटर्न सुनिश्चित करता है, जो लगातार उत्पाद की गुणवत्ता बनाए रखने के लिए आवश्यक है। गेट को उत्पाद के मोटे हिस्से पर या केंद्रीय स्थान पर रखकर, निर्माता सामग्री का अधिक समान वितरण प्राप्त कर सकते हैं। यह दृष्टिकोण वेल्ड लाइनों और वायु जाल जैसे दोषों को कम करने में मदद करता है।

उदाहरण के लिए, यदि गेट मोल्ड के पतले हिस्से पर स्थित है, तो अपूर्ण भरने या असमान दबाव वितरण का जोखिम होता है। इससे तनाव की सघनता हो सकती है, जो लोड के तहत विकृत या टूटने का कारण बन सकती है।

उत्पाद की गुणवत्ता पर प्रभाव

ढाले गए उत्पाद के यांत्रिक गुणों और सतह की फिनिश को परिभाषित करने में गेट की स्थिति महत्वपूर्ण भूमिका निभाती है। खराब स्थिति वाले गेट के परिणामस्वरूप सामग्री पर अत्यधिक कतरनी तनाव हो सकता है, जिससे गिरावट और मलिनकिरण या भंगुरता जैसे दोष हो सकते हैं।

मोल्ड प्रवाह विश्लेषण सॉफ्टवेयर 4 उपयोग करके , डिजाइनर अंतिम उत्पाद पर उनके प्रभाव का मूल्यांकन करने के लिए विभिन्न गेट स्थितियों का अनुकरण कर सकते हैं। यह उपकरण सामग्री की कमी या अधिक पैकिंग जैसे संभावित मुद्दों की भविष्यवाणी करने में मदद करता है, जिससे वास्तविक उत्पादन शुरू होने से पहले समायोजन की अनुमति मिलती है।

उत्पादन दक्षता संबंधी विचार

इंजेक्शन मोल्डिंग प्रक्रिया की दक्षता गेट प्लेसमेंट से काफी प्रभावित होती है। इष्टतम गेट स्थिति त्वरित और अधिक कुशल फिलिंग सुनिश्चित करके चक्र समय को कम करती है, जिससे ऊर्जा और संसाधनों की बचत होती है। इसके अलावा, यह फ्लैश और अन्य अवांछित कलाकृतियों को कम करके प्रसंस्करण के बाद की आवश्यकताओं को कम करता है।

उदाहरण के लिए, एक केंद्रीय रूप से स्थित गेट बहु-गुहा सांचों को संतुलित रूप से भर सकता है, जिससे उत्पाद के वजन और आयामों में विसंगतियों को रोका जा सकता है। यह भागों को आसानी से बाहर निकालने की सुविधा प्रदान करता है, जिससे समग्र उत्पादन थ्रूपुट में सुधार होता है।

संक्षेप में, व्यापक विश्लेषण 5 न केवल उत्पाद की गुणवत्ता बढ़ाने के बारे में है, बल्कि संपूर्ण विनिर्माण प्रक्रिया को अनुकूलित करने के बारे में भी है। उचित डिज़ाइन विचार यह सुनिश्चित करते हैं कि धावक प्रणाली का प्रत्येक तत्व कुशल उत्पादन की दिशा में सामंजस्यपूर्ण ढंग से काम करता है।

गेट की स्थिति इंजेक्शन मोल्डिंग गुणवत्ता को प्रभावित करती है।सत्य

गेट की स्थिति भरने के पैटर्न, तनाव वितरण और दोषों को प्रभावित करती है।

केन्द्र में स्थित गेटों से असमान भराव होता है।असत्य

केंद्र में स्थित गेट संतुलित भराव सुनिश्चित करते हैं और दोषों को कम करते हैं।

आप मल्टी-कैविटी मोल्ड्स में रनर बैलेंस कैसे प्राप्त कर सकते हैं?

समान उत्पाद गुणवत्ता और कुशल विनिर्माण प्रक्रियाओं को सुनिश्चित करने के लिए मल्टी-कैविटी मोल्ड्स में रनर्स को संतुलित करना महत्वपूर्ण है।

मल्टी-कैविटी सांचों में धावक संतुलन हासिल करने में सभी गुहाओं में लगातार धावक की लंबाई, आकार और आकार डिजाइन करना शामिल है। थ्रॉटल वाल्व के साथ पिघल प्रवाह दर को समायोजित करने या गेट आकार को संशोधित करने से भी समान वितरण सुनिश्चित करने में मदद मिल सकती है।

धावक संतुलन का महत्व

मल्टी-कैविटी मोल्ड्स में, सभी कैविटीज़ में लगातार उत्पाद की गुणवत्ता बनाए रखने के लिए रनर बैलेंस हासिल करना मौलिक है। असंतुलित धावक प्रणाली उत्पाद के आयाम, वजन और प्रदर्शन में भिन्नता पैदा कर सकती है, जो अंततः उत्पादन दक्षता और बढ़ती लागत को प्रभावित करती है।

जब एक गुहा का धावक दूसरों की तुलना में लंबा या पतला होता है, तो पिघल प्रवाह प्रतिरोध बढ़ जाता है, भरने की गति धीमी हो जाती है और संभावित रूप से सामग्री की कमी जैसे दोष पैदा होते हैं। इस बीच, अन्य गुहाओं में उत्पाद सही ढंग से भर सकते हैं, जिससे गुणवत्ता में असमानता हो सकती है।

संतुलित धावकों के लिए डिज़ाइन संबंधी बातें

संतुलित धावक सुनिश्चित करने के लिए, धावक की लंबाई, क्रॉस-अनुभागीय आकार और प्रत्येक गुहा के लिए 6 लक्ष्य पिघल को सभी गुहाओं में समान रूप से वितरित करने में सक्षम बनाना है।

धावक की लंबाई और आकार

धावक की लंबाई एक समान रखने से प्रवाह प्रतिरोध में विसंगतियां कम हो जाती हैं। यदि उत्पाद के आकार या मोल्ड संरचना के कारण अपरिहार्य अंतर मौजूद हैं, तो जहां संभव हो एक सममित लेआउट का उपयोग करने पर विचार करें। इसके अतिरिक्त, चिकनी और अधिक समान पिघल प्रवाह के लिए गोल या समलम्बाकार क्रॉस-सेक्शन को प्राथमिकता दी जाती है।

| डिज़ाइन पहलू | सर्वश्रेष्ठ प्रणालियां |

|---|---|

| धावक की लंबाई | गुहाओं में एक समान |

| क्रॉस-अनुभागीय आकार | समान प्रवाह के लिए गोलाकार या समलम्बाकार |

| समायोजन | थ्रॉटल वाल्व का उपयोग करें या गेट के आकार को संशोधित करें |

थ्रॉटल वाल्व और गेट संशोधनों का उपयोग

जब केवल डिज़ाइन के माध्यम से सही संतुलन हासिल नहीं किया जा सकता है, तो धावकों में थ्रॉटल वाल्व शामिल करें। ये उपकरण समायोज्य प्रतिरोध प्रदान करके पिघल प्रवाह दर को ठीक करने में मदद करते हैं, यह सुनिश्चित करते हुए कि प्रत्येक गुहा इष्टतम गति से भरता है।

एक अन्य प्रभावी रणनीति गेट के आकार को समायोजित करना है। गेट के आयामों को बदलकर, आप प्रत्येक गुहा में पिघल के प्रवाह को नियंत्रित कर सकते हैं, भरने की गति को संतुलित कर सकते हैं और समान वितरण सुनिश्चित कर सकते हैं।

धावक डिज़ाइन का अनुकरण

विभिन्न रनर डिज़ाइन और कॉन्फ़िगरेशन का अनुकरण करने के लिए मोल्ड फ्लो विश्लेषण सॉफ़्टवेयर का उपयोग करना अमूल्य है। यह उपकरण डिजाइनरों को वास्तविक उत्पादन शुरू होने से पहले संभावित असंतुलन की कल्पना करने और समायोजन का परीक्षण करने में सक्षम बनाता है।

सिमुलेशन यह भी जानकारी प्रदान कर सकता है कि थ्रॉटल वाल्व या गेट आकार में परिवर्तन जैसे संशोधन मोल्ड सिस्टम के समग्र संतुलन और दक्षता को कैसे प्रभावित करेंगे। इन प्रौद्योगिकियों का लाभ उठाकर, आप उत्पाद की गुणवत्ता और विनिर्माण दक्षता दोनों को अनुकूलित करते हुए, अपने धावक डिजाइनों की सटीकता और प्रभावशीलता को बढ़ा सकते हैं।

लगातार धावक लंबाई एक समान उत्पाद गुणवत्ता सुनिश्चित करती है।सत्य

समान धावक की लंबाई प्रवाह प्रतिरोध को कम करती है, जिससे समान भरना सुनिश्चित होता है।

थ्रॉटल वाल्व धावकों में पिघल प्रवाह प्रतिरोध को बढ़ाते हैं।असत्य

थ्रॉटल वाल्व प्रवाह दर को समायोजित करते हैं लेकिन स्वाभाविक रूप से प्रतिरोध में वृद्धि नहीं करते हैं।

निष्कर्ष

इन रणनीतियों को लागू करके, आप उच्च गुणवत्ता वाले उत्पादों और कुशल संचालन को सुनिश्चित करते हुए, अपनी इंजेक्शन मोल्डिंग प्रक्रिया को महत्वपूर्ण रूप से बढ़ा सकते हैं।

-

पता लगाएं कि धावक का आकार इंजेक्शन मोल्डिंग दक्षता को कैसे प्रभावित करता है। इसके अलावा, एक छोटे व्यास का धावक भरण दबाव बढ़ाएगा। धावक का आकार बहुत बड़ा है और सांचा वहीं बैठा रहता है, धावक के जमने का इंतजार करता है... ↩

-

जानें कि कैसे मोल्ड प्रवाह विश्लेषण रनर डिज़ाइन अनुकूलन में सहायता करता है: मोल्ड प्रवाह विश्लेषण एक सॉफ्टवेयर-आधारित सिमुलेशन है जो भविष्यवाणी करता है कि एक प्लास्टिक राल कैसे प्रवाहित होगा और एक इंजेक्शन मोल्ड को भर देगा। ↩

-

जानें कि कैसे चाप संक्रमण कतरनी तनाव को कम करता है और प्रवाह दक्षता में सुधार करता है।: स्टिफ़नर की जड़ में चाप संक्रमण होता है। जब बाहरी बल लागू होते हैं तो जड़ और प्रवेश द्वार पर तनाव एकाग्रता से बचा जा सकता है ... ↩

-

इष्टतम धावक डिजाइन के लिए गेट स्थिति का अनुकरण करना सीखें: मोल्ड प्रवाह विश्लेषण एक सॉफ्टवेयर सिमुलेशन है जो दिखा सकता है कि इंजेक्शन मोल्डिंग प्रक्रिया के दौरान राल मोल्ड को कैसे भर देगा। सामग्री भरण को समझकर,… ↩

-

पता लगाएं कि गेट प्लेसमेंट विनिर्माण दक्षता को कैसे प्रभावित करता है: इंजेक्शन मोल्डिंग सिस्टम के लिए गेट आवश्यक हैं और प्रकार और आकार सीधे उत्पादों की गुणवत्ता और लागत को प्रभावित करते हैं। ↩

-

समान और कुशल रनर सिस्टम को डिजाइन करने के लिए तकनीकों का अन्वेषण करें: रनर लेआउट को अनुकूलित करने और मोल्ड गुहाओं में प्लास्टिक का समान वितरण सुनिश्चित करने के लिए रनर बैलेंस विश्लेषण का उपयोग करें। यह विश्लेषण पहचानने में मदद करता है... ↩