क्या आप इंजेक्शन मोल्ड डिजाइन कौशल में सुधार करना चाहते हैं? मैंने भी ऐसा ही अनुभव किया है। कई बार एक साथ बहुत कुछ करना मुश्किल लगता है। आइए इसे चरण दर चरण समझते हैं!

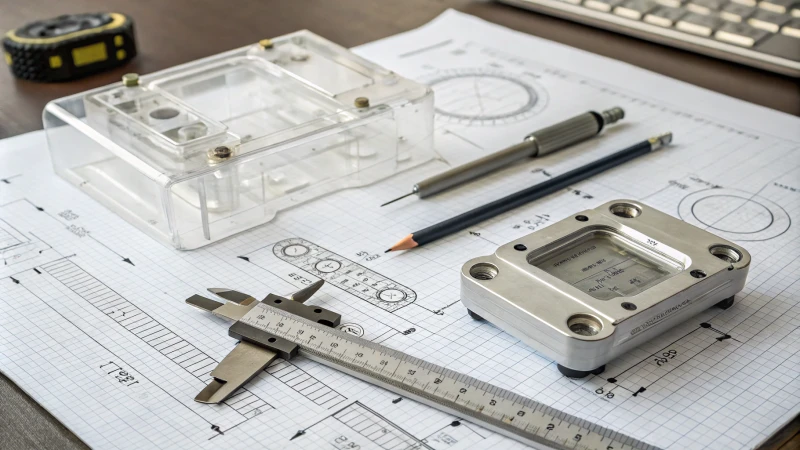

इंजेक्शन मोल्ड को डिजाइन करते समय, कुशल उत्पादन, उच्च गुणवत्ता और लागत-प्रभावशीलता सुनिश्चित करने के लिए उत्पाद के आकार, माप, दीवार की मोटाई, सटीकता, कार्यात्मक आवश्यकताओं और शीतलन प्रणाली पर विचार करें।.

जब मैंने इंजेक्शन मोल्ड डिजाइन करना शुरू किया, तो मुझे प्रमुख कारकों पर ध्यान केंद्रित करने का महत्व समझ में आया। उत्पाद का आकार, दीवार की मोटाई और शीतलन प्रणाली आवश्यक हैं। मुझे एक जटिल कार शेल मोल्ड पर काम करने का तनाव याद है। इन तत्वों को समझने से सब कुछ बदल गया। हमने तेज़ उत्पादन और उच्च गुणवत्ता वाले परिणाम प्राप्त किए। प्रत्येक मोल्ड डिजाइन अपनी चुनौतियाँ प्रस्तुत करता है। उपयोगी ज्ञान हमें बिना किसी डर के उनका सामना करने में मदद करता है!

उत्पाद का आकार इंजेक्शन मोल्ड डिजाइन को काफी हद तक प्रभावित करता है।.सत्य

उत्पाद का आकार सांचे की जटिलता और कार्यक्षमता को निर्धारित करता है, जिससे उत्पादन दक्षता और गुणवत्ता प्रभावित होती है।.

इंजेक्शन मोल्डिंग में कूलिंग सिस्टम डिजाइन का कोई महत्व नहीं है।.असत्य

इंजेक्शन मोल्डिंग के दौरान चक्र समय को नियंत्रित करने और उत्पाद की गुणवत्ता सुनिश्चित करने के लिए एक अच्छी तरह से डिजाइन की गई शीतलन प्रणाली आवश्यक है।.

- 1. उत्पाद का आकार और माप मोल्ड डिजाइन को कैसे प्रभावित करते हैं?

- 2. उत्पाद के आकार और आकृति का मोल्ड डिजाइन पर प्रभाव समझना

- 3. दीवार की मोटाई इंजेक्शन मोल्डिंग प्रक्रियाओं को कैसे प्रभावित करती है?

- 4. मोल्ड निर्माण के लिए परिशुद्धता की आवश्यकताएँ इतनी महत्वपूर्ण क्यों हैं?

- 5. मोल्ड में कूलिंग सिस्टम डिजाइन के लिए सर्वोत्तम पद्धतियाँ क्या हैं?

- 6. सामग्री का चयन मोल्ड के प्रदर्शन और लागत को कैसे प्रभावित कर सकता है?

- 7. निष्कर्ष

उत्पाद का आकार और माप मोल्ड डिजाइन को कैसे प्रभावित करते हैं?

क्या आपने मोल्ड डिजाइन में उत्पाद के आकार और आकृति के बीच जटिल संबंध के बारे में सोचा है? यह एक बहुत ही रोचक विषय है। सफल उत्पादन के लिए यह अत्यंत आवश्यक है। मैं वास्तव में अपने अनुभव आपके साथ साझा करना चाहता हूँ।.

उत्पाद का आकार और माप मोल्ड डिजाइन को काफी हद तक प्रभावित करते हैं, क्योंकि ये ज्यामिति, शीतलन आवश्यकताओं, सटीकता और मोल्ड से निकालने की विधियों को प्रभावित करते हैं, जिससे उच्च गुणवत्ता वाले उत्पादन और अनुकूलित विनिर्माण दक्षता सुनिश्चित होती है।.

उत्पाद के आकार और आकृति का मोल्ड डिजाइन पर प्रभाव समझना

उत्पाद के आकार और माप का मोल्ड डिज़ाइन पर क्या प्रभाव पड़ता है, इसे समझना महज़ एक तकनीकी कार्य नहीं है। इसमें वास्तव में रचनात्मकता और नवाचार शामिल है। ये विशेषताएं हमारे मोल्ड डिज़ाइन को निर्देशित करती हैं। आकार और माप से चुनाव प्रभावित होते हैं। ये हमें ऐसे समाधानों की ओर ले जाते हैं जो विशिष्टताओं और उपयोगकर्ताओं की आवश्यकताओं दोनों के अनुरूप हों।.

उत्पाद के आकार का मोल्ड ज्यामिति पर प्रभाव

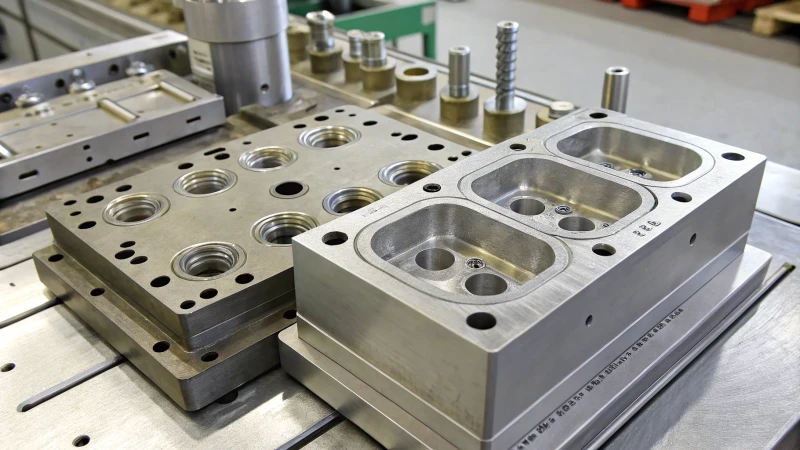

उत्पाद का आकार मोल्ड की ज्यामिति को बहुत प्रभावित करता है। एक ऐसे प्रोजेक्ट की कल्पना कीजिए जहाँ आप एक जटिल कार पार्ट डिज़ाइन कर रहे हैं। जटिल ज्यामिति को देखकर यह संकेत मिलता है कि सुगम डीमोल्डिंग के लिए स्लाइड या झुकी हुई ऊपरी सतह जैसी विशेष मोल्ड विशेषताओं की आवश्यकता है। इसका एक उत्कृष्ट उदाहरण ऑटोमोटिव पार्ट है, जहाँ एक बड़े शेल के लिए एक समान शीतलन सुनिश्चित करने और दोषों को रोकने के लिए जटिल शीतलन चैनल लेआउट की आवश्यकता होती है।.

मोल्ड डिजाइन में आकार संबंधी विचार

आकार भी एक महत्वपूर्ण भूमिका निभाता है। बड़े उत्पादों, जैसे कि घरेलू उपकरणों के कवर, के लिए सांचा बहुत मजबूत होना चाहिए। मुझे याद है कि मैं एक विशाल घरेलू उपकरण सांचे पर काम कर रहा था। शीतलन क्षमता को कम किए बिना उसे मजबूत बनाए रखना कठिन था! बड़े सांचों में अक्सर उन्नत शीतलन प्रणालियों की आवश्यकता होती है, जो अंतिम उत्पाद की गुणवत्ता को बहुत प्रभावित करती हैं।.

| आकार संबंधी विचार | मोल्डिंग पर प्रभाव | समाधान |

|---|---|---|

| बड़ा | मजबूत संरचना की आवश्यकता है | उन्नत शीतलन प्रणालियाँ |

| छोटा | उत्पादन की गति तेज | सरलीकृत डिजाइन |

दीवार की मोटाई में परिवर्तनशीलता

दीवार की मोटाई एक महत्वपूर्ण तत्व है। असमान मोटाई इंजेक्शन मोल्डिंग प्रक्रिया को बाधित कर सकती है। मोटी दीवारों वाले पुर्जों से निपटने के कारण मुझे शीतलन संबंधी समस्याओं का सामना करना पड़ा, जिससे उत्पादन समय बढ़ गया और सिकुड़न के निशान जैसे दोष उत्पन्न हुए। मैंने गेट की स्थिति को समायोजित करके और शीतलन चैनलों को अनुकूलित करके इस समस्या का समाधान निकाला।.

| दीवार की मोटाई | मोल्डिंग पर प्रभाव | समाधान |

|---|---|---|

| मोटा | ठंडा होने में अधिक समय लगता है | सघन शीतलन चैनल |

| पतला | दोषों का जोखिम | भरने के लिए मल्टी-पॉइंट गेट |

मोल्ड डिजाइन में परिशुद्धता संबंधी आवश्यकताएँ

उच्च परिशुद्धता वाले उत्पादों के लिए अतिरिक्त सावधानी की आवश्यकता होती है। नाजुक लेंस या इलेक्ट्रॉनिक आवरणों के लिए सांचे तैयार करना जोखिम भरा होता है; इसमें सटीकता अत्यंत महत्वपूर्ण हो जाती है। आयामी परिशुद्धता उच्च गुणवत्ता वाली सामग्री और सटीक उपकरणों पर निर्भर करती है।.

कार्यात्मक आवश्यकताएं मोल्ड संरचना को प्रभावित करती हैं

कार्यात्मक आवश्यकताएं मोल्ड डिजाइन को जटिल रूप से प्रभावित कर सकती हैं। उदाहरण के लिए, जलरोधी उत्पादों को अपनी अखंडता बनाए रखने के लिए चिकनी, छिद्र रहित सतहों की आवश्यकता होती है।.

इंजेक्शन मोल्डिंग मशीन के मापदंडों के साथ मोल्ड को संरेखित करना

मोल्ड डिजाइन को इंजेक्शन मोल्डिंग मशीन के मापदंडों से मेल खाना चाहिए; क्लैम्पिंग बल, मोल्ड स्ट्रोक और इंजेक्शन वॉल्यूम का ज्ञान होना आकार के बेमेल होने के कारण होने वाली उपकरण संबंधी समस्याओं से बचने के लिए आवश्यक है।.

इंजेक्शन मोल्डिंग में दबाव और गति संबंधी विचार

सही इंजेक्शन दबाव और गति का चयन करने से जटिलता बढ़ जाती है; उच्च श्यानता वाले प्लास्टिक के लिए उत्पाद की गुणवत्ता बनाए रखते हुए दक्षता को अनुकूलित करने के लिए सटीक समायोजन की आवश्यकता होती है।.

शीतलन समय और तापमान प्रबंधन

कूलिंग सिस्टम मोल्ड डिजाइन पर बहुत बड़ा प्रभाव डालते हैं क्योंकि वे चक्र समय को काफी हद तक प्रभावित करते हैं; प्रभावी कूलिंग चैनल उत्पाद की गुणवत्ता सुनिश्चित करते हुए उत्पादन दक्षता को बढ़ाते हैं।.

सही मोल्ड सामग्री का चयन करना

मोल्ड डिजाइन में सामग्री का चयन उत्पाद की आवश्यकताओं पर निर्भर करता है; उच्च उत्पादन वाले मोल्डों के लिए पी20 या एच13 स्टील जैसी मजबूत सामग्री की आवश्यकता होती है जो अपनी टिकाऊपन के लिए जानी जाती है, जबकि बजट संबंधी विचारों को संतुलित करना महत्वपूर्ण है।.

मोल्ड डिजाइन में लागत नियंत्रण रणनीतियाँ

गुणवत्ता सुनिश्चित करते हुए उत्पादन लागत का प्रबंधन करना एक निरंतर चुनौती है; संरचनाओं को सुव्यवस्थित करने से लागत कम करने में मदद मिलती है, साथ ही प्रदर्शन मानकों को पूरा करना संतोषजनक लगता है।.

उत्पाद के आकार के अनुसार अनुकूलित डीमोल्डिंग तकनीकें

अब, आइए उत्पाद के आकार के अनुरूप डीमोल्डिंग विधियों पर चर्चा करें; सही तकनीक का चुनाव करना महत्वपूर्ण है क्योंकि मैंने ऐसी स्थितियों का सामना किया है जहां मानक आकृतियों के लिए इजेक्टर विधि का उपयोग करने से मुझे समस्याओं से बचने में मदद मिली है।.

जटिल उत्पाद आकृतियों के लिए विशेष मोल्ड विशेषताओं की आवश्यकता होती है।.सत्य

जटिल ज्यामितियों को मोल्ड से निकालने के लिए स्लाइड जैसी विशेष मोल्ड विशेषताएं आवश्यक हैं, जो दोषरहित प्रभावी उत्पादन सुनिश्चित करती हैं।.

बड़े उत्पादों के लिए सरल मोल्ड डिजाइन की आवश्यकता होती है।.असत्य

बड़े उत्पादों के निर्माण प्रक्रियाओं में अखंडता और दक्षता बनाए रखने के लिए वास्तव में अधिक मजबूत और परिष्कृत मोल्ड संरचनाओं की आवश्यकता होती है।.

दीवार की मोटाई इंजेक्शन मोल्डिंग प्रक्रियाओं को कैसे प्रभावित करती है?

क्या आपने कभी सोचा है कि इंजेक्शन मोल्डिंग में दीवार की मोटाई किस तरह सब कुछ बदल सकती है? यह वाकई दिलचस्प और बहुत महत्वपूर्ण है। दीवार की मोटाई का वास्तव में बहुत महत्व है। आइए जानें कि इस पहलू को जानने से आपके डिज़ाइन और उत्पादन क्षमता में कैसे सुधार होता है।.

दीवार की मोटाई इंजेक्शन मोल्डिंग पर महत्वपूर्ण प्रभाव डालती है, क्योंकि यह फिलिंग पैटर्न, कूलिंग टाइम और संभावित दोषों को प्रभावित करती है। उचित प्रबंधन उच्च गुणवत्ता वाले परिणाम और कुशल उत्पादन सुनिश्चित करता है।.

भरने और ठंडा करने पर दीवार की मोटाई के प्रभाव को समझना

इंजेक्शन मोल्डिंग प्रक्रिया में दीवार की मोटाई एक महत्वपूर्ण कारक है। यह सीधे तौर पर प्रभावित करती है कि मोल्ड में ढाला गया भाग कैसे भरता है और ठंडा होता है। उदाहरण के लिए, मोटी दीवारों वाले भागों को पतली दीवारों वाले भागों की तुलना में ठंडा होने में काफी अधिक समय लगता है। ठंडा होने में लगने वाला यह लंबा समय सिकुड़न के निशान और छिद्रण जैसी खामियों का कारण बन सकता है।.

इन समस्याओं का प्रभावी ढंग से प्रबंधन करने के लिए, डिजाइनरों को विभिन्न रणनीतियों पर विचार करना चाहिए:

- गेट की स्थिति निर्धारण : गेट की स्थिति को समायोजित करने से यह सुनिश्चित करने में मदद मिल सकती है कि पिघला हुआ प्लास्टिक सांचे को समान रूप से भर दे, जिससे दोषों का खतरा कम हो जाता है।

- कूलिंग चैनल डिजाइन : मोटी दीवारों वाले क्षेत्रों में सघन कूलिंग चैनल लगाने से कूलिंग दक्षता में काफी सुधार हो सकता है।

उदाहरण के लिए, अलग-अलग मोटाई वाली दीवारों वाले उत्पाद पर विचार करें:

| दीवार की मोटाई (मिमी) | शीतलन समय (सेकंड में) | संभावित दोष |

|---|---|---|

| 2 | 5 | न्यूनतम |

| 5 | 10 | संकुचन |

| 10 | 15 | छिद्र |

मोल्ड डिजाइन में परिशुद्धता की भूमिका

ऑप्टिकल लेंस या इलेक्ट्रॉनिक कंपोनेंट हाउसिंग जैसे उच्च परिशुद्धता वाले उत्पादों के लिए मोल्ड की परिशुद्धता पर कड़ा नियंत्रण आवश्यक है। दीवार की मोटाई यहाँ महत्वपूर्ण भूमिका निभाती है; इसमें विचलन से अंतिम उत्पाद में कार्यात्मक समस्याएं उत्पन्न हो सकती हैं। डिज़ाइनरों को निम्नलिखित बातों का ध्यान रखना चाहिए:

- आयामी सहनशीलता : यह सुनिश्चित करना कि मोल्ड निर्दिष्ट सहनशीलता के भीतर पुर्जे बना सके, जो दीवार की मोटाई के आधार पर भिन्न हो सकती है।

- सतह की खुरदरापन : वांछित सतह गुणवत्ता प्राप्त करने के लिए मोटी दीवारों को अतिरिक्त परिष्करण प्रक्रियाओं की आवश्यकता हो सकती है।

उच्च परिशुद्धता अनुप्रयोगों के लिए मोल्ड डिजाइन करते समय, दीवार की मोटाई में भिन्नता के कारण विरूपण को कम करने वाली विशेषताओं को शामिल करना आवश्यक है, जैसे कि समर्थन संरचनाएं 1 ।

शीतलन प्रणाली संबंधी विचार

शीतलन प्रणाली का लेआउट उपयोग की जा रही सामग्रियों के तापीय गुणों और उत्पाद की दीवार की मोटाई के अनुरूप होना चाहिए। विभिन्न प्लास्टिक की शीतलन आवश्यकताएँ अलग-अलग होती हैं:

- क्रिस्टलीय प्लास्टिक : इन सामग्रियों को ठंडा करने के दौरान क्रिस्टलीकरण तापमान सीमा पर सावधानीपूर्वक विचार करने की आवश्यकता होती है।

- गैर-क्रिस्टलीय प्लास्टिक : ये समान रूप से ठंडे हो सकते हैं, लेकिन दीवार की मोटाई में भिन्नता अभी भी शीतलन दर को प्रभावित कर सकती है।

एक अच्छी तरह से डिज़ाइन किया गया शीतलन तंत्र चक्र समय को अनुकूलित करेगा और उत्पादन दक्षता में सुधार करेगा। यहाँ शीतलन रणनीतियों की तुलना दी गई है:

| प्लास्टिक प्रकार | आदर्श शीतलन विधि | शीतलन समय में कमी |

|---|---|---|

| क्रिस्टलीय | नियंत्रित तापमान शीतलन | 20% |

| गैर क्रिस्टलीय | मानक शीतलन चैनल | 15% |

विनिर्माण लागत निहितार्थ

दीवार की उचित मोटाई का चयन न केवल उत्पाद की गुणवत्ता बल्कि उत्पादन लागत को भी प्रभावित करता है। मोटी दीवारों के लिए उच्च गुणवत्ता वाली सामग्री की आवश्यकता हो सकती है, जिससे कुल लागत बढ़ सकती है। मुख्य विचारणीय बिंदु इस प्रकार हैं:

- सामग्री का चयन : तनाव को सहन करने के लिए मोटी दीवारों वाले मोल्डों के लिए उच्च गुणवत्ता वाले मोल्ड स्टील की आवश्यकता हो सकती है।

- प्रसंस्करण लागत : मोटे सांचों के लिए अधिक जटिल प्रसंस्करण तकनीकों की आवश्यकता हो सकती है, जिससे श्रम लागत बढ़ जाती है।

गुणवत्ता संबंधी आवश्यकताओं और लागत संबंधी विचारों के बीच संतुलन बनाए रखना आवश्यक है:

- जहां संभव हो, मोल्ड संरचनाओं को सरल बनाना।.

- प्रसंस्करण विधियों की दक्षता का मूल्यांकन करना।.

मोल्ड से बाहर निकालने और निष्कासन कारक

दीवार की मोटाई भी पुर्जे को सांचे से निकालने के तरीके को प्रभावित करती है। मोटे हिस्सों को निकालते समय नुकसान से बचाने के लिए विशेष डीमोल्डिंग तकनीकों की आवश्यकता हो सकती है। मुख्य बिंदु इस प्रकार हैं:

- इजेक्शन पोजिशनिंग : डिजाइन में कमजोर बिंदुओं से बचने से इजेक्शन के दौरान उत्पाद की अखंडता बनाए रखने में मदद मिलती है।

- निष्कासन बल की गणना : ऊपरी भाग में सफेदी जैसी खामियों से बचने के लिए दीवार की मोटाई के आधार पर उचित गणना आवश्यक है।

उपयुक्त डीमोल्डिंग विधियों का उपयोग करने से निष्कासन प्रक्रियाओं की सफलता दर में काफी वृद्धि हो सकती है:

| मोल्ड से बाहर निकालने की विधि | आदर्श अनुप्रयोग |

|---|---|

| इजेक्टर इजेक्शन | अंडरकट रहित सामान्य भाग |

| स्लाइडर डीमोल्डिंग | अंडरकट संरचनाओं वाले भाग |

| झुका हुआ इजेक्टर | जिन उत्पादों को सावधानीपूर्वक संभालने की आवश्यकता है |

और दीवार की मोटाई से संबंधित इन पहलुओं पर विचार करके, डिजाइनर और निर्माता अपनी इंजेक्शन मोल्डिंग प्रक्रियाओं को प्रभावी ढंग से अनुकूलित कर सकते हैं।.

इंजेक्शन मोल्डिंग में मोटी दीवारें शीतलन समय को बढ़ाती हैं।.सत्य

मोटी दीवारों वाले हिस्सों को ठंडा होने में अधिक समय लगता है, जिससे सिकुड़न और छिद्रता जैसी संभावित कमियां उत्पन्न हो सकती हैं।.

दीवार की मोटाई का मोल्ड की सटीकता पर कोई प्रभाव नहीं पड़ता।.असत्य

दीवार की मोटाई में भिन्नता कार्यात्मक समस्याएं पैदा कर सकती है, इसलिए मोल्ड डिजाइन में सटीक नियंत्रण आवश्यक है।.

मोल्ड निर्माण के लिए परिशुद्धता की आवश्यकताएँ इतनी महत्वपूर्ण क्यों हैं?

क्या आपने कभी सोचा है कि सांचे बनाने में सटीकता इतनी महत्वपूर्ण क्यों है? परिशुद्धता का मतलब सिर्फ चीजों को सही ढंग से फिट करना ही नहीं है। हर उत्पाद उत्कृष्ट होना चाहिए। यह बारीकी बेहद जरूरी है। आइए जानें कि इस काम में परिशुद्धता क्यों आवश्यक है!

सांचे के निर्माण में सटीकता अत्यंत महत्वपूर्ण है क्योंकि इसका उत्पाद की गुणवत्ता, प्रदर्शन और लागत पर सीधा प्रभाव पड़ता है। इष्टतम परिणाम सुनिश्चित करने के लिए आकार, दीवार की मोटाई और इंजेक्शन मापदंड जैसे प्रमुख कारकों का सावधानीपूर्वक प्रबंधन आवश्यक है।.

मोल्ड निर्माण में परिशुद्धता को समझना

मोल्ड बनाने में सटीकता की आवश्यकता अत्यंत महत्वपूर्ण है, क्योंकि यह उत्पाद की गुणवत्ता, प्रदर्शन और लागत को सीधे प्रभावित करती है। उच्च परिशुद्धता वाले मोल्ड यह सुनिश्चित करते हैं कि उत्पाद सख्त आयामी सहनशीलता मानकों को पूरा करें, जो ऑटोमोटिव और उपभोक्ता इलेक्ट्रॉनिक्स सहित विभिन्न उद्योगों में अनुप्रयोगों के लिए महत्वपूर्ण है।.

उदाहरण के लिए, ऑप्टिकल लेंस , जहाँ थोड़ी सी भी गड़बड़ी से महत्वपूर्ण कार्यात्मक दोष उत्पन्न हो सकते हैं। ऐसे घटकों के लिए सटीक माप की आवश्यकता होती है, जिसके लिए उन्नत मोल्ड डिज़ाइन और मशीनिंग तकनीकों की आवश्यकता होती है।

परिशुद्धता को प्रभावित करने वाले उत्पाद कारक

-

आकार और माप : उत्पाद का आकार मोल्ड कैविटी की ज्यामिति निर्धारित करता है। जटिल डिज़ाइनों को अक्सर आसानी से निकालने के लिए विशेष सुविधाओं की आवश्यकता होती है।

- बड़े उत्पादों के लिए अधिक मजबूत सांचों और उन्नत शीतलन डिज़ाइन की आवश्यकता होती है ताकि उत्पादन के दौरान तापमान का एकसमान वितरण सुनिश्चित हो सके। इसका एक उदाहरण बड़ी ऑटोमोबाइल बॉडी के निर्माण में देखा जा सकता है, जिसमें दोषों से बचने के लिए सांचे की संरचना और शीतलन चैनलों पर सावधानीपूर्वक विचार करना आवश्यक होता है।.

-

दीवार की मोटाई : दीवार की मोटाई में भिन्नता मोल्डिंग को काफी प्रभावित कर सकती है। मोटे हिस्से धीरे-धीरे ठंडे होते हैं, जिससे सिकुड़न के निशान जैसे दोषों का खतरा बढ़ जाता है।

- इन समस्याओं से बचने के लिए, डिज़ाइनर अक्सर गेट की स्थिति बदल देते हैं या मोटे हिस्सों में सघन शीतलन चैनल जोड़ देते हैं। इन दोनों के बीच संतुलन बनाए रखना महत्वपूर्ण है।.

| दीवार की मोटाई | शीतलन पर प्रभाव | डिजाइन समायोजन |

|---|---|---|

| मोटा | अधिक समय तक ठंडा करना | गेट की स्थिति समायोजित करें |

| पतला | तेज़ शीतलन | शीतलन चैनलों को बढ़ाएँ |

- कार्यात्मक आवश्यकताएँ: जलरोधक जैसी विशेष विशेषताओं को मोल्ड डिजाइन में प्रतिबिंबित किया जाना चाहिए।.

- उदाहरण के लिए, जलरोधी पुर्जों के लिए सतह की अखंडता सुनिश्चित करने और विफलता का कारण बन सकने वाली दरारों को रोकने के लिए सावधानीपूर्वक मोल्ड संरचनाओं की आवश्यकता होती है।.

इंजेक्शन मोल्डिंग प्रक्रिया के कारक

-

मशीन के पैरामीटर : मोल्ड को इंजेक्शन मशीन की सेटिंग्स, जैसे क्लैम्पिंग फोर्स और इंजेक्शन वॉल्यूम, से मेल खाना चाहिए।

- असंगतता के कारण इंजेक्शन अपूर्ण हो सकते हैं या उपकरण क्षतिग्रस्त हो सकते हैं; मोल्ड और मशीनरी के बीच सटीक संरेखण अत्यंत महत्वपूर्ण है।.

-

इंजेक्शन का दबाव और गति : विभिन्न सामग्रियों के लिए विशिष्ट दबाव और गति की आवश्यकता होती है।

- गाढ़े प्लास्टिक के लिए, अक्सर उच्च दबाव और कम गति आवश्यक होती है। एक अच्छी तरह से डिज़ाइन किया गया मोल्ड रनर और गेट के आकार को अनुकूलित करके इसमें मदद करता है।.

सामग्री और लागत कारक

- सामग्री चयनटिकाऊपन और सटीकता के लिए सही सामग्री अत्यंत महत्वपूर्ण है।.

- बेहतर प्रदर्शन की आवश्यकता वाले सांचों के लिए उच्च गुणवत्ता वाले इस्पात या मिश्र धातुओं की आवश्यकता हो सकती है; दीर्घायु के लिए सही सामग्री का चयन वास्तव में महत्वपूर्ण है।.

| मोल्ड सामग्री | आवेदन | फ़ायदे |

|---|---|---|

| P20 स्टील | सामान्य उत्पादन | अच्छी घिसाव प्रतिरोधकता |

| H13 स्टील | उच्च परिशुद्धता की आवश्यकताएँ | उत्कृष्ट मजबूती |

- उत्पादन लागत नियंत्रण : गुणवत्ता और लागत के बीच संतुलन बनाए रखना महत्वपूर्ण है; अच्छा डिज़ाइन सटीकता बनाए रखते हुए अनावश्यक विवरणों से बचता है।

मोल्ड से बाहर निकालने और निष्कासन कारक

- मोल्ड से निकालने की विधियाँ : चुनी गई मोल्ड से निकालने की विधि उत्पाद की गुणवत्ता को बहुत प्रभावित करती है; विकल्पों में अंडरकट वाले उत्पादों के लिए इजेक्टर इजेक्शन या स्लाइडर डीमोल्डिंग शामिल हैं।

- निष्कासन बलइजेक्शन बलों की सही गणना करने से डीमोल्डिंग के दौरान होने वाले नुकसान को रोका जा सकता है।.

- अत्यधिक बल लगाने से खराबी आ सकती है; कम बल लगाने से निष्कासन में कठिनाई हो सकती है; सावधानीपूर्वक योजना बनाने से सुचारू संचालन सुनिश्चित होता है।.

मोल्ड निर्माण में सटीकता प्राप्त करने के लिए अंतिम उत्पाद की गुणवत्ता, दक्षता और लागत को प्रभावित करने वाले विभिन्न कारकों को समझना आवश्यक है। मोल्ड के आकार से लेकर उत्पादों को निकालने की प्रक्रिया तक, हर पहलू कारखानों में मोल्ड के सही ढंग से कार्य करने में महत्वपूर्ण भूमिका निभाता है। सटीक मोल्डिंग की सर्वोत्तम प्रक्रियाओं के बारे में अधिक जानकारी के लिए, मोल्ड डिज़ाइन मानक 2 ।

सटीक सांचे विनिर्माण प्रक्रियाओं में उत्पाद की गुणवत्ता को बढ़ाते हैं।.सत्य

उच्च परिशुद्धता वाले सांचे यह सुनिश्चित करते हैं कि उत्पाद आयामी सहनशीलता को पूरा करते हैं, जो विभिन्न उद्योगों में गुणवत्ता और प्रदर्शन के लिए महत्वपूर्ण है।.

जटिल आकृतियों के लिए दक्षता हेतु सरल मोल्ड डिजाइन की आवश्यकता होती है।.असत्य

दरअसल, जटिल डिजाइनों के लिए उचित डीमोल्डिंग और गुणवत्तापूर्ण परिणामों को सुनिश्चित करने के लिए उन्नत मोल्ड सुविधाओं की आवश्यकता होती है।.

मोल्ड में कूलिंग सिस्टम डिजाइन के लिए सर्वोत्तम पद्धतियाँ क्या हैं?

आइए मोल्ड में कूलिंग सिस्टम डिज़ाइन की दुनिया को जानें। यह क्षेत्र आपके उत्पाद की दक्षता और गुणवत्ता को बहुत प्रभावित करता है। इसे सही ढंग से करना बेहद ज़रूरी है। इसमें केवल तकनीकी कौशल ही शामिल नहीं हैं। यह विनिर्माण में हमारे अनुभवों के आधार पर समाधान तैयार करने से संबंधित है।.

चैनल लेआउट की सावधानीपूर्वक योजना बनाकर, उपयुक्त शीतलन माध्यमों का चयन करके और सामग्री के तापीय गुणों को ध्यान में रखते हुए एक प्रभावी मोल्ड शीतलन प्रणाली डिज़ाइन करें। ये कदम समान शीतलन सुनिश्चित करते हैं और चक्र समय को कम करते हैं।.

कूलिंग सिस्टम के महत्व को समझना

इंजेक्शन मोल्डिंग प्रक्रिया में मोल्ड में कूलिंग सिस्टम महत्वपूर्ण भूमिका निभाते हैं। उचित कूलिंग से मोल्ड में तापमान का एकसमान वितरण सुनिश्चित होता है, जो अंततः अंतिम उत्पाद की गुणवत्ता को प्रभावित करता है। एक प्रभावी कूलिंग सिस्टम चक्र समय को कम करता है, दोषों को कम करता है और समग्र उत्पादकता को बढ़ाता है।.

शीतलन प्रणाली डिजाइन में प्रमुख कारक

- शीतलन चैनल लेआउट

: शीतलन चैनलों का लेआउट डिज़ाइन करना अत्यंत महत्वपूर्ण है। चैनलों को इस प्रकार व्यवस्थित किया जाना चाहिए जिससे मोल्ड से शीतलन माध्यम तक ऊष्मा का इष्टतम स्थानांतरण हो सके।

उदाहरण के लिए, एक अच्छी तरह से डिज़ाइन किया गया लेआउट इस प्रकार दिख सकता है:

| चैनल प्रकार | विवरण |

|---|---|

| सीधी चैनल | शीतलक प्रवाह के लिए सीधे मार्ग, निर्माण में आसान।. |

| घुमावदार चैनल | यह जटिल ज्यामितियों के आसपास बेहतर कवरेज की अनुमति देता है।. |

| बफ़ल चैनल | प्रवाह वितरण और शीतलन दक्षता में सुधार करता है।. |

- तापीय गुणों पर विचार:

प्रत्येक प्लास्टिक ऊष्मा के प्रति अलग-अलग प्रतिक्रिया करता है। मैं डिज़ाइन करते समय हमेशा इन गुणों का ध्यान रखता हूँ। क्रिस्टलीय प्लास्टिक को आमतौर पर गैर-क्रिस्टलीय प्लास्टिक की तुलना में अधिक समय तक ठंडा करने की आवश्यकता होती है।

- उदाहरण: क्रिस्टलीय पदार्थों के मामले में, भरने के दौरान शीतलन चैनलों को तापमान को उनके क्रिस्टलीकरण बिंदु से ऊपर रखना चाहिए, लेकिन ठंडा करने के दौरान इसे उससे नीचे गिरना चाहिए।

- इंजेक्शन मापदंडों के साथ एकीकरण:

शीतलन प्रणालियों को इंजेक्शन मापदंडों के साथ डिजाइन करना महत्वपूर्ण है। एक बार, एक असंगति के कारण अपूर्ण भराई हुई। यह बहुत निराशाजनक था!

- तेज इंजेक्शन गति के कारण कभी-कभी ओवरहीटिंग से बचने के लिए तेजी से ठंडा करने की आवश्यकता होती है।.

- मॉनिटरिंग और एडजस्टमेंट सिस्टम

टेक्नोलॉजी सेंसर की मदद से तापमान और कूलेंट फ्लो की जांच करने में सहायक होती है। रियल-टाइम डेटा उत्पादन के दौरान त्वरित बदलाव की अनुमति देता है, जिससे गुणवत्ता नियंत्रण में काफी सुधार होता है।

उन्नत कूलिंग तकनीकें 3 या कूलिंग सिस्टम डिज़ाइन 4 देखें । बड़े ऑटोमोबाइल शेल को परिष्कृत करने या सटीक इलेक्ट्रॉनिक पुर्जे बनाने में ये जानकारी फायदेमंद साबित हो सकती है; ये वास्तव में आपके मोल्ड डिज़ाइन के दृष्टिकोण को बदल सकती हैं।

कूलिंग सिस्टम इंजेक्शन मोल्डिंग की गुणवत्ता पर महत्वपूर्ण प्रभाव डालते हैं।.सत्य

प्रभावी शीतलन से तापमान में एकरूपता सुनिश्चित होती है, जिससे दोष कम होते हैं और इंजेक्शन मोल्डिंग प्रक्रिया में उत्पाद की गुणवत्ता बढ़ती है।.

मोल्ड के लिए पानी ही एकमात्र उपयुक्त शीतलन माध्यम है।.असत्य

हालांकि पानी एक सामान्य विकल्प है, लेकिन तेल और ग्लाइकॉल जैसे विकल्प अपने अनूठे गुणों के कारण विशिष्ट अनुप्रयोगों के लिए बेहतर हो सकते हैं।.

सामग्री का चयन मोल्ड के प्रदर्शन और लागत को कैसे प्रभावित कर सकता है?

क्या आपने कभी सोचा है कि सही सामग्री का चुनाव आपकी इंजेक्शन मोल्डिंग प्रक्रिया को कैसे प्रभावित करता है? यह निर्णय वास्तव में महत्वपूर्ण है! इससे मोल्ड की कार्यक्षमता और लागत पर बहुत अधिक प्रभाव पड़ता है।.

इंजेक्शन मोल्डिंग में उपयुक्त सामग्री का चयन प्रदर्शन को बढ़ाता है और लागत को नियंत्रित करता है। प्रमुख कारकों में उत्पाद का आकार, माप, सटीकता की आवश्यकताएं और शीतलन प्रणाली शामिल हैं, जो सभी सामग्री के चयन को महत्वपूर्ण रूप से प्रभावित करते हैं।.

सामग्री चयन की भूमिका को समझना

इंजेक्शन मोल्डिंग में सामग्री का चयन अत्यंत महत्वपूर्ण है क्योंकि यह मोल्ड के प्रदर्शन और कुल लागत दोनों को सीधे प्रभावित करता है। सामग्री का चुनाव मोल्ड की टिकाऊपन और प्रभावशीलता के साथ-साथ अंतिम उत्पाद की गुणवत्ता को भी निर्धारित कर सकता है।.

उदाहरण के लिए, P20 या H13 जैसी उच्च गुणवत्ता वाली स्टील का उपयोग मोल्ड की मजबूती और सटीकता को बढ़ा सकता है, जो विशेष रूप से जटिल डिज़ाइन वाले उत्पादों या बड़े पैमाने पर उत्पादन की आवश्यकता वाले उत्पादों के लिए महत्वपूर्ण है। हालांकि, ये सामग्रियां महंगी होती हैं, जिससे शुरुआती लागत बढ़ जाती है। उत्पादन क्षमता को अधिकतम करने और उत्पाद की गुणवत्ता बनाए रखने के उद्देश्य से निर्माताओं के लिए लागत और प्रदर्शन के बीच संतुलन बनाना महत्वपूर्ण है।.

उत्पाद संबंधी कारक जो सामग्री के चयन को प्रभावित करते हैं

मोल्ड के लिए उपयुक्त सामग्री का निर्धारण करने में कई उत्पाद कारक भूमिका निभाते हैं:

- आकार और माप : जटिल आकृतियों के लिए मोल्ड से निकालते समय उत्पन्न होने वाले तनाव को सहन करने के लिए मजबूत सामग्रियों की आवश्यकता होती है। उदाहरण के लिए, ऑटोमोबाइल घटकों के लिए बड़े मोल्डों के लिए ऐसी सामग्रियों की आवश्यकता होती है जो जटिल शीतलन प्रणालियों को सहारा दे सकें और दबाव में भी संरचनात्मक अखंडता बनाए रख सकें।

- दीवार की मोटाई : दीवार की मोटाई में भिन्नता सामग्री के चयन को जटिल बना सकती है। अधिक मोटाई वाले हिस्सों के लिए एकसमान शीतलन सुनिश्चित करने और सिकुड़न के निशान जैसे दोषों से बचने के लिए बेहतर तापीय चालकता वाली सामग्री की आवश्यकता हो सकती है। शीतलन चैनलों के डिज़ाइन में भी इन भिन्नताओं को ध्यान में रखना आवश्यक है, जिससे इष्टतम शीतलन प्रदर्शन प्राप्त करने के लिए सामग्री का चयन महत्वपूर्ण हो जाता है।

- परिशुद्धता संबंधी आवश्यकताएँ : उच्च परिशुद्धता वाले साँचों के लिए ऐसी सामग्रियों का उपयोग आवश्यक है जिन्हें बिना विकृत हुए सटीक माप के साथ मशीनिंग किया जा सके। उच्च गुणवत्ता वाली मिश्र धातुओं का उपयोग इन आवश्यकताओं को पूरा करने में सहायक हो सकता है, लेकिन इससे उत्पादन लागत बढ़ जाती है।

इंजेक्शन मोल्डिंग प्रक्रिया के कारक

सामग्री का चयन भी इंजेक्शन मोल्डिंग प्रक्रिया के मापदंडों के अनुरूप होना चाहिए:

- इंजेक्शन मोल्डिंग मशीन की अनुकूलता : मोल्ड सामग्री मशीन की क्लैम्पिंग क्षमता और इंजेक्शन वॉल्यूम के अनुकूल होनी चाहिए। यदि चयनित सामग्री परिचालन दबावों को सहन नहीं कर सकती है, तो इससे भारी नुकसान या उत्पादन में देरी हो सकती है।

- दबाव और गति संबंधी विचार : विभिन्न पदार्थ अलग-अलग दबावों और गतियों पर अलग-अलग प्रतिक्रिया देते हैं। उदाहरण के लिए, उच्च श्यानता वाले प्लास्टिक के लिए ऐसे पदार्थों की आवश्यकता हो सकती है जो बिना टूटे उच्च इंजेक्शन दबाव सहन कर सकें।

| सामग्री प्रकार | ताकत | लागत | सर्वोत्तम उपयोग का मामला |

|---|---|---|---|

| P20 स्टील | उच्च | $5 | जटिल आकृतियों के साथ उच्च मात्रा में उत्पादन |

| H13 स्टील | बहुत ऊँचा | $10 | जटिल डिज़ाइनों के लिए उच्च परिशुद्धता वाले सांचे |

| अल्युमीनियम | मध्यम | $2 | कम मात्रा में उत्पादन या प्रोटोटाइप |

सामग्री चयन के लागत संबंधी निहितार्थ

सही मोल्ड सामग्री का चयन करते समय प्रदर्शन और लागत दोनों पहलुओं पर सावधानीपूर्वक विचार करना आवश्यक है:

- उत्पादन लागत नियंत्रण : कम लागत वाली सामग्रियों का चयन करने से शुरुआती खर्च कम हो सकता है, लेकिन इससे टूट-फूट बढ़ने या उत्पाद की गुणवत्ता कम होने के कारण दीर्घकालिक लागत बढ़ सकती है। निर्माताओं को यह विश्लेषण करना चाहिए कि क्या अल्पकालिक बचत उत्पादन दक्षता में संभावित दीर्घकालिक नुकसान से अधिक है।

- सेवा अवधि और रखरखाव लागत : टिकाऊ सामग्रियों में निवेश करने से अक्सर मोल्ड की सेवा अवधि बढ़ जाती है, जिससे रखरखाव की आवश्यकता और डाउनटाइम कम हो जाता है। उदाहरण के लिए, उच्च गुणवत्ता वाले स्टील से बने मोल्ड की प्रारंभिक लागत अधिक हो सकती है, लेकिन समय के साथ मरम्मत और प्रतिस्थापन की आवश्यकता कम हो जाती है।

मोल्ड से बाहर निकालने के कारक सामग्री के चयन से जुड़े होते हैं

अंत में, सांचे से निकालने की विधि चयनित सामग्री से प्रभावित होती है:

- मोल्ड से निकालने की विधि : कुछ सामग्रियां मोल्ड से निकालने की प्रक्रिया को आसान बनाती हैं, जिससे निष्कासन के दौरान क्षति का खतरा कम हो जाता है। उदाहरण के लिए, नरम सामग्रियां सुगम निष्कासन की अनुमति दे सकती हैं, लेकिन वे जल्दी घिस सकती हैं।

- निष्कासन बल संबंधी विचार : उत्पाद दोषों से बचने के लिए उपयुक्त निष्कासन बल अत्यंत महत्वपूर्ण है। उत्पाद की गुणवत्ता बनाए रखने के लिए ऐसे पदार्थ का चयन करना आवश्यक है जो विरूपण के बिना इन बलों को सहन कर सके।

मोल्ड डिज़ाइन 5 अनुकूलित करने के बारे में अधिक जानकारी के लिए , विनिर्माण में नवीनतम तकनीकों का विवरण देने वाले उन्नत संसाधनों का पता लगाने पर विचार करें।

सामग्री का चयन मोल्ड के प्रदर्शन और लागत को कैसे प्रभावित करता है, यह समझना जैकी जैसे इंजीनियरों और डिजाइनरों के लिए गुणवत्ता और आर्थिक व्यवहार्यता के बीच संतुलन बनाने वाले सूचित निर्णय लेने के लिए महत्वपूर्ण है।.

उच्च गुणवत्ता वाले स्टील के सांचे स्थायित्व और सटीकता को बढ़ाते हैं।.सत्य

P20 या H13 जैसी सामग्रियों का उपयोग करने से मोल्ड की आयु और उत्पाद की गुणवत्ता में सुधार होता है, जो जटिल डिजाइन और उच्च मात्रा में उत्पादन के लिए आवश्यक है।.

कम लागत वाली सामग्री से हमेशा कुल उत्पादन लागत कम हो जाती है।.असत्य

हालांकि सस्ते पदार्थों से शुरुआती लागत कम हो सकती है, लेकिन अधिक टूट-फूट और रखरखाव की जरूरतों के कारण वे दीर्घकालिक खर्चों को बढ़ा सकते हैं।.

निष्कर्ष

इंजेक्शन मोल्ड डिजाइन में प्रमुख कारकों में उत्पाद का आकार, माप, दीवार की मोटाई, परिशुद्धता की आवश्यकताएं, शीतलन प्रणाली और इष्टतम विनिर्माण दक्षता के लिए लागत नियंत्रण शामिल हैं।.

-

इस लिंक को देखने से आपको इंजेक्शन मोल्डिंग में दीवार की मोटाई को प्रबंधित करने के सर्वोत्तम तरीकों के बारे में जानकारी मिलेगी, जिससे आपको अपने डिजाइनों को बेहतर बनाने में मदद मिलेगी।. ↩

-

मोल्ड डिजाइन और उत्पादन प्रक्रियाओं में सटीकता प्राप्त करने के लिए सर्वोत्तम प्रथाओं का पता लगाएं जो आपके विनिर्माण परिणामों को बेहतर बनाती हैं।. ↩

-

मोल्ड डिजाइन में कूलिंग सिस्टम को अनुकूलित करने, दक्षता बढ़ाने और उत्पाद की गुणवत्ता में सुधार करने के लिए प्रभावी रणनीतियों के बारे में जानें।. ↩

-

मोल्ड के प्रदर्शन को बेहतर बनाने वाली कूलिंग चैनल लेआउट और सामग्री चयन की उन्नत तकनीकों का अन्वेषण करें।. ↩

-

जानिए कैसे सही सामग्री का चयन आपके मोल्ड डिजाइन को बेहतर बना सकता है और कुल उत्पादन लागत को कम कर सकता है।. ↩