चारों ओर मशीनों की स्थिर ध्वनि के साथ, किसी फ़ैक्टरी क्षेत्र से गुज़रते हुए चित्र। इंजेक्शन मोल्डिंग आज की विनिर्माण दुनिया की नब्ज से मिलती जुलती है।

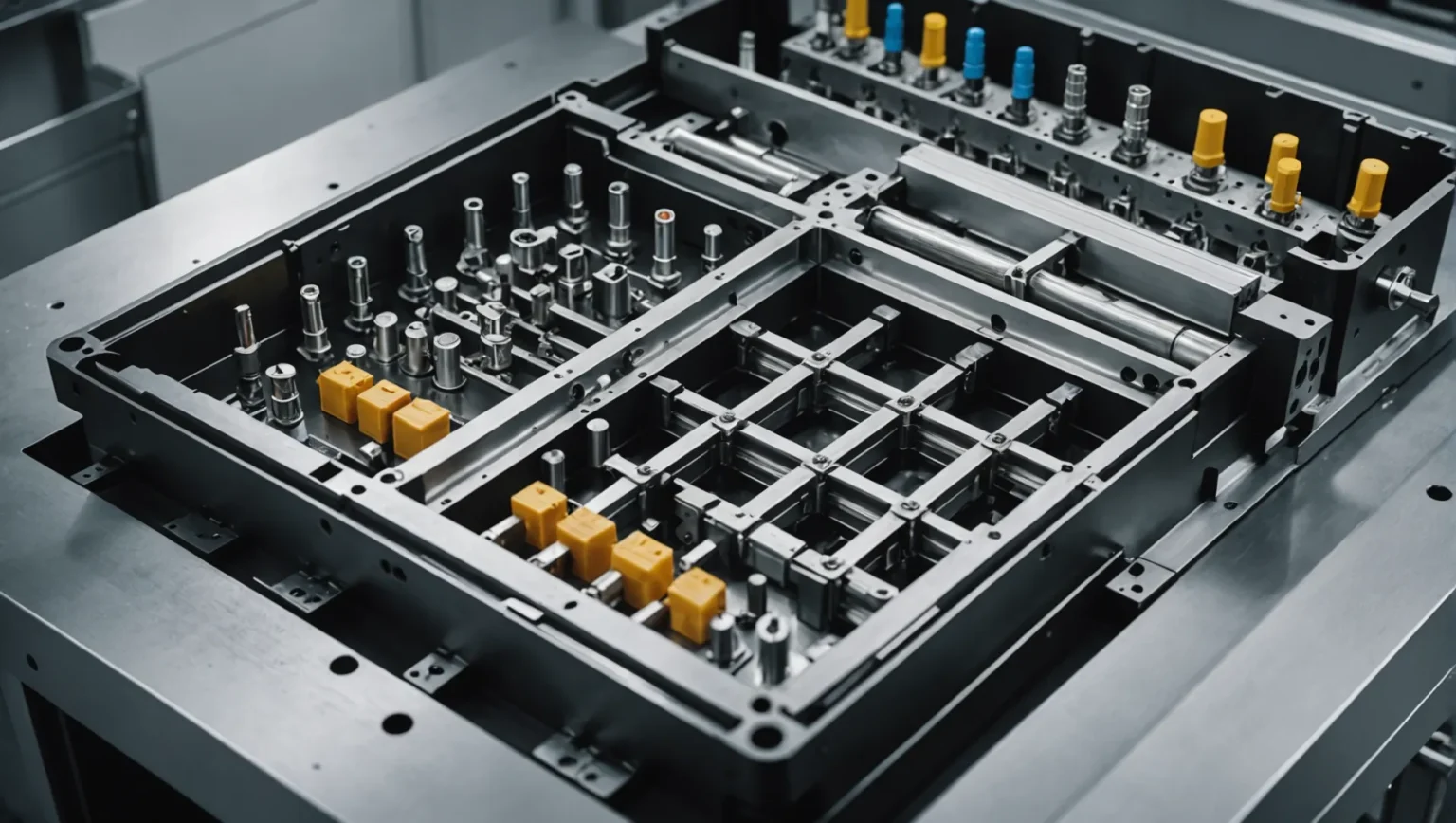

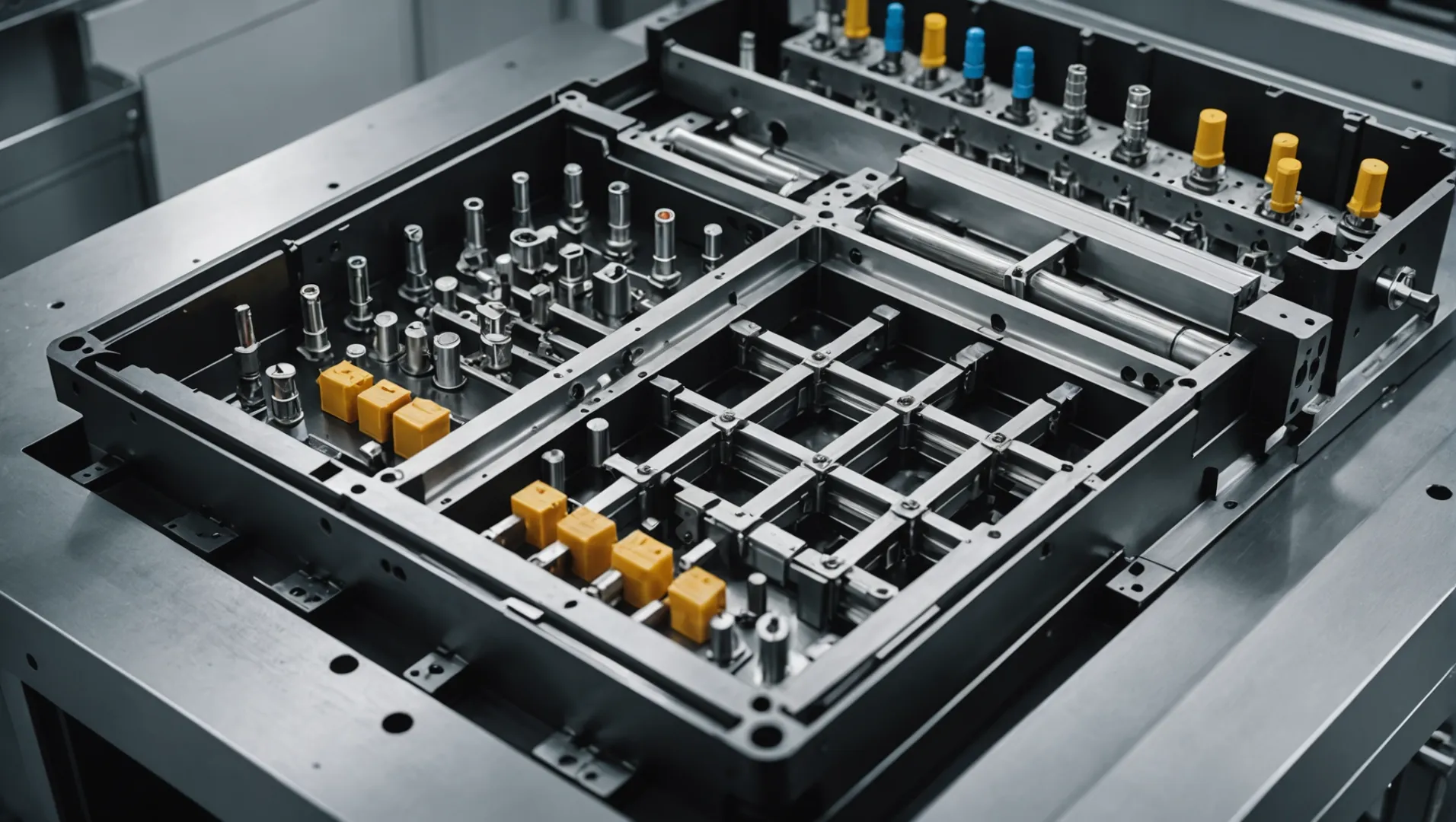

इंजेक्शन मोल्ड के सात आवश्यक घटकों में मोल्डिंग पार्ट्स, डालना प्रणाली, मार्गदर्शक तंत्र, इजेक्टर डिवाइस, पार्श्व विभाजन और कोर खींचने की व्यवस्था, शीतलन और हीटिंग प्रणाली और निकास प्रणाली शामिल हैं। प्रत्येक भाग प्लास्टिक घटकों के कुशल और सटीक उत्पादन को सुनिश्चित करने में महत्वपूर्ण भूमिका निभाता है।

हालाँकि, रुकें! इन आवश्यक भागों को जानना बहुत महत्वपूर्ण है, फिर भी इंजेक्शन मोल्डिंग विधि में उनके कनेक्शन और उद्देश्य के बारे में जानने के लिए बहुत कुछ मौजूद है। यह जानने के लिए प्रत्येक टुकड़े का आगे अन्वेषण करें कि यह कैसे मायने रखता है और मोल्ड कार्य को कैसे प्रभावित करता है।

मार्गदर्शक तंत्र मोल्ड के गलत संरेखण को रोकता है।सत्य

यह सटीक आकार रखते हुए गतिशील और स्थिर सांचों से मेल खाता है।

मोल्डिंग भाग प्लास्टिक घटकों के आकार को कैसे प्रभावित करते हैं?

प्रत्येक प्लास्टिक वस्तु अपने साँचे के डिज़ाइन में जादू छिपाती है, जो रूप और उपयोग तय करती है।

मोल्डिंग भाग इंजेक्शन मोल्डिंग प्रक्रिया के दौरान बाहरी और आंतरिक विशेषताओं का निर्माण करके प्लास्टिक घटकों के आकार और आकार को परिभाषित करते हैं।

मोल्डिंग भागों को समझना

मोल्डिंग भाग प्लास्टिक की वस्तुओं के आकार और आयाम को नियंत्रित करते हैं। वे एक इंजेक्शन मोल्ड में मुख्य अनुभाग शामिल करते हैं जो अंतिम टुकड़े के रूप और कार्य को तय करते हैं। इन घटकों में उत्तल साँचा, अवतल साँचा, कोर, बनाने वाली छड़, बनाने वाली अंगूठियाँ और आवेषण शामिल हैं।

- उत्तल साँचा : आमतौर पर चिपका हुआ भाग, यह प्लास्टिक के टुकड़े के बाहरी हिस्से को बनाने के लिए अवतल साँचे के साथ सहयोग करता है।

- अवतल साँचा : उत्तल साँचे के साथ जुड़कर साँचे की गुहिका बनाता है, जिससे वस्तु का अधिकांश स्वरूप आकार लेता है।

- कोर : एक ढाले हुए खंड के भीतर खोखले भागों या जटिल आंतरिक आकृतियों के निर्माण के लिए महत्वपूर्ण।

- छड़ें और छल्ले बनाना : छोटे छेद या गोल विशेषताएं जैसे विवरण डालने के लिए उपकरण।

- इन्सर्ट : अधिक विस्तृत आकृतियों या बहुत अधिक घिसाव वाले क्षेत्रों के लिए उपयोग किया जाता है; वे निर्माण और मरम्मत प्रक्रियाओं को सरल बनाते हैं।

ये मोल्डिंग भाग आकार की शुद्धता और सतह की गुणवत्ता को ध्यान में रखते हुए, मोल्डिंग के दौरान उच्च गर्मी और दबाव को संभालने के लिए मजबूत सामग्रियों का उपयोग करते हैं।

मुख्य घटक और उनका प्रभाव

मोल्डिंग भाग रिक्त स्थान या जटिल पैटर्न जैसी बाहरी और आंतरिक दोनों विशेषताओं को प्रभावित करते हैं। उदाहरण के लिए, एक बोतल को डिज़ाइन करते समय, कोर अंदर के आकार को तय करता है, जबकि छल्ले बनाते समय एक चिकनी गोल शुरुआत बनाता है।

| मोल्डिंग भाग | भूमिका |

|---|---|

| उत्तल साँचा | बाहरी सतहों का निर्माण करता है |

| अवतल साँचा | मुख्य स्थान बनाता है |

| मुख्य | अंदरूनी अंतराल पैदा करता है |

| रॉड बनाना | छेद या उभार जोड़ता है |

| छल्ले बनाना | गोल भाग या विशेषताएँ |

| इंसर्ट | विस्तृत आकार, पहनने के प्रतिरोध |

सामग्री चयन का महत्व

इन घटकों के लिए मजबूत सामग्री चुनना महत्वपूर्ण है। सामग्री विरूपण के खिलाफ खड़ी रहती है और उच्च तापमान मोल्डिंग में सटीक रहती है। सामग्री की पसंद सीधे उत्पाद की गुणवत्ता और भाग के स्थायित्व को प्रभावित करती है।

इन मूल तत्वों को जानने से यह समझ मिलती है कि इंजेक्शन मोल्डिंग में सटीक इंजीनियरिंग क्यों मायने रखती है। झुकने या गलत संरेखण जैसी समस्याओं से बचने के लिए प्रत्येक भाग को अपनी जोड़ी में बिल्कुल फिट होना चाहिए, जिससे उत्पाद की मजबूती को खतरा होता है। इन भागों को सही ढंग से रखने से यह सुनिश्चित होता है कि प्रत्येक प्लास्टिक का टुकड़ा डिज़ाइन योजनाओं को ठीक से और विश्वसनीय रूप से पूरा करता है।

उत्तल साँचे प्लास्टिक भागों की आंतरिक सतहों को आकार देते हैं।असत्य

उत्तल सांचे बाहरी सतहों का निर्माण करते हैं, आंतरिक सतहों का नहीं।

मुख्य घटक ढले हुए भागों में खोखले खंड बनाते हैं।सत्य

कोर खाली या मुश्किल-से-पहुंचने वाली आंतरिक आकृतियाँ बनाने में मदद करते हैं।

इंजेक्शन मोल्डिंग में पोरिंग सिस्टम की क्या भूमिका है?

इंजेक्शन मोल्डिंग के जटिल संचालन के दौरान, डालने का कार्य प्रणाली एक आवश्यक चैनल के रूप में कार्य करती है, जो गर्म प्लास्टिक को उसके इच्छित आकार में निर्देशित करती है।

इंजेक्शन मोल्डिंग में डालने का कार्य प्रणाली पिघले हुए प्लास्टिक को इंजेक्शन मशीन नोजल से मोल्ड कैविटी तक निर्देशित करने के लिए जिम्मेदार है। इसमें मुख्य प्रवाह चैनल, डायवर्टर, गेट और ठंडी सामग्री गुहा जैसे घटक शामिल हैं, प्रत्येक सुचारू प्रवाह और मोल्ड के इष्टतम भरण को सुनिश्चित करते हैं।

पोरिंग सिस्टम के हिस्सों को समझना

डालने की प्रणाली में कई महत्वपूर्ण भाग शामिल हैं, जिनमें से प्रत्येक का एक विशेष कार्य है:

-

मुख्य प्रवाह चैनल : मोल्डिंग मशीन नोजल को मैनिफोल्ड से जोड़ने वाला पहला पथ। अक्सर शंकु के आकार का, यह प्लास्टिक को सुचारू रूप से चलने में मदद करता है, प्रवाह और भराव को प्रभावित करता है।

-

डायवर्टर : वितरक के रूप में काम करता है, प्लास्टिक को मुख्य प्रवाह से कई गुहाओं में भेजता है। यह सभी भागों में समान रूप से फैलने के लिए सटीक होना चाहिए।

-

गेट : एक प्रमुख भाग जो यह समायोजित करता है कि प्लास्टिक कितनी तेजी से गुहा में प्रवेश करता है। भाग की आवश्यकता के आधार पर गेट अलग-अलग शैलियों में आते हैं जैसे प्रत्यक्ष या बिंदु।

-

शीत सामग्री गुहा : प्रवाह पथ के अंत में स्थित, यह ठंडी सामग्री एकत्र करती है, जिससे भाग की गुणवत्ता को नुकसान पहुंचने से बचाया जा सकता है।

पोरिंग सिस्टम के भीतर प्रवाह गतिशीलता 1

यह जानना कि प्रत्येक भाग एक साथ कैसे फिट बैठता है, वास्तव में उत्पाद की गुणवत्ता को प्रभावित करता है। उदाहरण के लिए, एक ख़राब आकार का मुख्य प्रवाह चैनल असमान भराव का कारण बन सकता है, जबकि एक ख़राब डिज़ाइन वाला गेट सिंक के निशान या खाली स्थान का कारण बन सकता है।

तालिका: सामान्य गेट प्रकार और उनके उपयोग

| गेट का प्रकार | विशेषताएँ | के लिए उपयुक्त |

|---|---|---|

| सीधा गेट | साधारण लुक, उच्च प्रवाह गति | लुक पर कम फोकस के साथ बड़े हिस्से |

| साइड के दरवाजे | लचीला, कई प्रवेश स्थानों की अनुमति देता है | पतली दीवार वाले हिस्से |

| पिन गेट | एक छोटा सा निशान छोड़ता है, सटीक नियंत्रण | अच्छे दिखने वाले हिस्से जिन्हें सटीकता की आवश्यकता होती है |

दक्षता पर डिज़ाइन का प्रभाव

एक अच्छी डालने की प्रणाली योजना न केवल दक्षता बढ़ाती है बल्कि अपशिष्ट और ऊर्जा के उपयोग में भी कटौती करती है। कुशल सिस्टम डिज़ाइन 2 बेहतर चक्र समय और कई बार मजबूत उत्पादों के लिए महत्वपूर्ण है। साथ ही, प्रत्येक भाग के आकार और स्थान की सावधानीपूर्वक योजना बनाने से मुड़ने या अधूरा भरने जैसी समस्याओं से बचने में मदद मिलती है।

स्मार्ट पोरिंग सिस्टम योजना के माध्यम से, निर्माता गति और गुणवत्ता के बीच संतुलन तक पहुंचते हैं, यह सुनिश्चित करते हुए कि प्रत्येक चक्र ऐसे हिस्से बनाता है जो कार्य और लुक के लिए कठिन आवश्यकताओं को बहुत अच्छी तरह से पूरा करते हैं।

डालने की प्रणाली में एक ठंडी सामग्री गुहा शामिल है।सत्य

ठंडे पदार्थ का स्थान ठंडे पदार्थ को सामने रखता है। गुणवत्ता उच्च बनी हुई है.

पतली दीवार वाले हिस्सों के लिए सीधे गेट उपयुक्त होते हैं।असत्य

सीधे गेट बड़े टुकड़ों पर सूट करते हैं और लुक पर कम ध्यान देते हैं।

मार्गदर्शक तंत्र परिशुद्धता कैसे सुनिश्चित करता है?

इंजेक्शन मोल्डिंग में सटीकता महत्वपूर्ण है और मार्गदर्शक प्रणाली इस लक्ष्य तक पहुंचने में महत्वपूर्ण स्थान रखती है।

मार्गदर्शक तंत्र बंद होने के दौरान गतिशील और स्थिर सांचों को सटीक रूप से संरेखित करके, गलत संरेखण को रोकने और आयामी सटीकता बनाए रखकर सटीकता सुनिश्चित करता है। इस तंत्र में गाइड पिलर और स्लीव्स जैसे घटक शामिल हैं, जो साइड दबाव को अवशोषित करते हैं और मोल्ड के प्रदर्शन को स्थिर करते हैं।

मोल्डिंग में मार्गदर्शक तंत्र की भूमिका

इंजेक्शन मोल्डिंग में, मार्गदर्शक तंत्र 3 यह सुनिश्चित करने के लिए रीढ़ की हड्डी के रूप में कार्य करता है कि प्रत्येक प्लास्टिक भाग सटीक विनिर्देशों को पूरा करता है। यह अनिवार्य रूप से बंद होने के दौरान अद्वितीय सटीकता के साथ गतिशील और स्थिर सांचों को संरेखित करता है। यह न केवल गलत संरेखण को रोकता है बल्कि ढाले गए हिस्सों की आयामी अखंडता को भी बनाए रखता है। यह ऐसे काम करता है:

-

स्थिति निर्धारण भूमिका: मार्गदर्शक तंत्र यह सुनिश्चित करता है कि जब सांचे बंद हों, तो वे पूरी तरह से एक साथ फिट हों। अंतिम उत्पाद के सटीक आयामों को बनाए रखने के लिए यह सटीकता महत्वपूर्ण है।

-

मार्गदर्शक कार्य: यह किसी भी विचलन या गलत संरेखण को रोकते हुए, गतिशील और स्थिर दोनों सांचों की गति को नियंत्रित करता है। इंजेक्शन मोल्डिंग में खुलने और बंद होने के दोहराए जाने वाले चक्रों के दौरान यह महत्वपूर्ण है।

-

पार्श्व दबाव को सहन करना: इंजेक्शन प्रक्रिया के दौरान, प्लास्टिक पिघलने से मोल्ड गुहाओं पर काफी पार्श्व दबाव पड़ता है, जिससे संभावित रूप से विरूपण होता है। मार्गदर्शक तंत्र इस दबाव के कुछ हिस्से को अवशोषित करता है, जिससे यह सुनिश्चित होता है कि मोल्ड स्थिर और बरकरार रहे।

मार्गदर्शक तंत्र के घटक

मार्गदर्शक तंत्र में आमतौर पर एक मार्गदर्शक स्तंभ और एक मार्गदर्शक आस्तीन शामिल होता है। गाइड पिलर को निश्चित टेम्प्लेट पर चिपका दिया जाता है, जबकि गाइड स्लीव को मूविंग टेम्प्लेट पर लगाया जाता है। जैसे ही मोल्ड बंद होता है, गाइड पिलर गाइड स्लीव में डाला जाता है, जिससे चलती और स्थिर भागों के बीच सटीक संरेखण सुनिश्चित होता है।

गाइड घटकों पर एक नज़दीकी नज़र

| अवयव | समारोह |

|---|---|

| मार्गदर्शक स्तंभ | टेम्पलेट पर फिक्स्ड; बंद होने के दौरान संरेखण सुनिश्चित करता है |

| गाइड आस्तीन | चलती टेम्पलेट पर स्थापित; सुचारू मार्गदर्शन की सुविधा प्रदान करता है |

इसके अतिरिक्त, कुछ सांचे बेहतर परिशुद्धता प्राप्त करने के लिए टेम्पलेट या पोजिशनिंग शंकु पर सीधे गाइड छेद का उपयोग कर सकते हैं।

सामग्री चयन का महत्व

मार्गदर्शक तंत्र के घटकों को उच्च दबाव और तापमान सहन करना होगा। आमतौर पर उच्च शक्ति वाली सामग्रियों से बने, इन घटकों को प्रदर्शन या परिशुद्धता से समझौता किए बिना बार-बार उपयोग का सामना करने के लिए डिज़ाइन किया गया है।

वास्तविक-विश्व अनुप्रयोग उदाहरण

डैशबोर्ड घटकों के उत्पादन के लिए इंजेक्शन मोल्ड का उपयोग करने वाले एक ऑटोमोटिव निर्माता पर विचार करें। यहां, यहां तक कि मामूली गलत संरेखण से भी महत्वपूर्ण उत्पाद दोष हो सकते हैं, जिससे वाहन संयोजन और प्रदर्शन प्रभावित हो सकता है। मार्गदर्शक तंत्र ऐसे मुद्दों को यह सुनिश्चित करके रोकता है कि प्रत्येक भाग सटीकता के सटीक मानकों के साथ तैयार किया गया है।

यह समझकर कि मार्गदर्शक तंत्र के भीतर प्रत्येक तत्व कैसे कार्य करता है, निर्माता अपनी इंजेक्शन मोल्डिंग प्रक्रियाओं में उच्च गुणवत्ता वाले परिणाम सुनिश्चित कर सकते हैं। यह गहरी समझ बेहतर दक्षता और सटीकता के लिए मोल्ड डिज़ाइन को अनुकूलित करने में सहायता करती है।

गाइड पिलर मोल्डिंग में पार्श्व दबाव को अवशोषित करते हैं।सत्य

गाइड खंभे पार्श्व दबाव को अवशोषित करते हैं, सांचों को स्थिर करते हैं।

पोजिशनिंग कोन गाइड स्लीव्स को पूरी तरह से बदल देते हैं।असत्य

शंकु सटीकता में मदद करते हैं लेकिन गाइड स्लीव्स को प्रतिस्थापित नहीं करते हैं।

इंजेक्शन मोल्डिंग में कूलिंग महत्वपूर्ण क्यों है?

इंजेक्शन मोल्डिंग के जटिल क्षेत्र में, उत्पादन की गुणवत्ता और गति तय करने के लिए कूलिंग बहुत महत्वपूर्ण है।

इंजेक्शन मोल्डिंग में शीतलन आवश्यक है क्योंकि यह प्लास्टिक पिघल को ठोस बनाता है, आयामी सटीकता सुनिश्चित करता है और चक्र समय को कम करता है। उचित शीतलन ढले हुए हिस्सों की संरचनात्मक अखंडता और सतह की फिनिश को बढ़ाता है, जिससे यह विनिर्माण में गुणवत्ता आश्वासन के लिए एक महत्वपूर्ण घटक बन जाता है।

शीतलन प्रणाली का महत्व

इंजेक्शन मोल्डिंग प्रक्रिया में, प्लास्टिक पिघल को एक मोल्ड गुहा में इंजेक्ट किया जाता है जहां इसे बाहर निकलने से पहले ठंडा और ठोस होना चाहिए। यह शीतलन चरण प्रक्रिया का केवल एक निष्क्रिय हिस्सा नहीं है; इसे तेजी से और समान रूप से गर्मी को नष्ट करने के लिए डिज़ाइन किए गए शीतलन प्रणाली 4

एक कुशलतापूर्वक डिजाइन की गई शीतलन प्रणाली में मोल्ड के भीतर रणनीतिक रूप से रखे गए शीतलन चैनल होते हैं। ये चैनल अक्सर पानी या तेल जैसे शीतलन माध्यम ले जाते हैं, जो मोल्ड से गर्मी को अवशोषित करते हैं और लगातार तापमान बनाए रखने के लिए परिचालित होते हैं।

उत्पादन क्षमता पर प्रभाव

कूलिंग चरण इंजेक्शन मोल्डिंग में पूरे चक्र के आधे से अधिक समय के लिए जिम्मेदार हो सकता है। इस प्रकार, इस चरण को अनुकूलित करने से उत्पादकता में उल्लेखनीय वृद्धि हो सकती है। तेजी से ठंडा होने से चक्र का समय कम हो जाता है, जिससे कम समय में अधिक भागों का निर्माण किया जा सकता है, जिससे समग्र दक्षता बढ़ती है।

आयामी सटीकता और सतह की गुणवत्ता सुनिश्चित करना

ढाले गए भागों की सटीकता प्रभावी शीतलन पर बहुत अधिक निर्भर करती है। असमान या अपर्याप्त शीतलन से विकृति, सिकुड़न या अन्य दोष हो सकते हैं। पूरे सांचे में एक समान तापमान बनाए रखकर, शीतलन प्रणाली यह सुनिश्चित करती है कि प्रत्येक भाग सटीक विशिष्टताओं को पूरा करते हुए, अपने इच्छित आकार और आकार को बनाए रखता है।

इसके अलावा, किसी हिस्से की सतह की गुणवत्ता सीधे शीतलन प्रक्रिया से प्रभावित होती है। उचित शीतलन वेल्ड लाइनों या सिंक निशान जैसी खामियों के बिना चिकनी सतहों को प्राप्त करने में मदद करता है।

शीतलन माध्यम और उनकी भूमिका

ढाले जाने वाले हिस्से की सामग्री और जटिलता के आधार पर विभिन्न शीतलन माध्यमों का उपयोग किया जा सकता है। उदाहरण के लिए, पानी 5 का उपयोग आमतौर पर इसकी उत्कृष्ट तापीय चालकता और लागत-प्रभावशीलता के कारण किया जाता है। कुछ मामलों में, तेल या अन्य विशेष तरल पदार्थों का उपयोग उनके उच्च क्वथनांक या विशिष्ट ताप क्षमता के लिए किया जा सकता है।

केस स्टडी: जटिल भागों के लिए कूलिंग का अनुकूलन

जटिल ज्यामिति वाले एक ऑटोमोटिव घटक पर विचार करें जिसके लिए सटीक सहनशीलता की आवश्यकता होती है। एक अनुरूप शीतलन प्रणाली को लागू करना जिसमें अनुरूप शीतलन चैनल शामिल हैं - चैनल जो भाग के आकृति का पालन करते हैं - थर्मल प्रबंधन में काफी सुधार कर सकते हैं। ऐसी उन्नत तकनीकें यह सुनिश्चित करती हैं कि सबसे जटिल हिस्से भी दोषों से मुक्त हैं और कड़े उद्योग मानकों को पूरा करते हैं।

निष्कर्ष में, उच्च गुणवत्ता, दोष-मुक्त उत्पाद प्राप्त करने के लिए इंजेक्शन मोल्डिंग में शीतलन चरण को समझना और अनुकूलित करना महत्वपूर्ण है। यह न केवल भागों की भौतिक विशेषताओं को प्रभावित करता है बल्कि समग्र उत्पादन लागत और समयसीमा को भी प्रभावित करता है।

चक्र के आधे से अधिक समय को ठंडा करने में लगता है।सत्य

कूलिंग भाग को इंजेक्शन मोल्डिंग चक्र में सबसे अधिक समय लगता है।

शीतलन माध्यम के रूप में पानी का उपयोग बहुत कम किया जाता है।असत्य

पानी अक्सर गर्मी को स्थानांतरित करने की अपनी बहुत अच्छी क्षमता के कारण काम आता है।

निष्कर्ष

इंजेक्शन मोल्ड के टुकड़ों को समझने से दक्षता और गुणवत्ता दोनों में सुधार होता है। उत्तम डिज़ाइन और प्रणालियों के बारे में और जानें।

-

प्रवाह की गतिशीलता मोल्डिंग गुणवत्ता को कैसे प्रभावित करती है, इसकी विस्तृत जानकारी देखें: द्रव गतिशीलता विभिन्न प्रकार के तरल पदार्थों के व्यवहार को समझने के लिए एक फैंसी शब्द है, जो आवश्यक है यदि आप अपने इंजेक्शन को पूरी तरह से नियंत्रित करना चाहते हैं ... ↩

-

सिस्टम डिज़ाइन डालने के माध्यम से दक्षता बढ़ाने के लिए रणनीतियों की खोज करें: एक स्टैक मोल्ड समान आयाम और सतही क्षेत्र वाले दो या दो से अधिक मोल्ड होते हैं जो एक दूसरे के बगल में रखे जाते हैं। यह प्रणाली भागों की अधिक उत्पादकता की अनुमति देती है। ↩

-

मोल्ड मिसलिग्न्मेंट को रोकने में मार्गदर्शक तंत्र की भूमिका के बारे में जानें: गति में इंजेक्शन मोल्ड भागों को गाइड पिन और गाइड स्लीव्स द्वारा निर्देशित किया जाता है। इंजेक्शन, मोल्ड ओपन और क्लैंप की सटीकता सुनिश्चित करने के लिए, मार्गदर्शक प्रणाली है… ↩

-

पता लगाएं कि कूलिंग सिस्टम दक्षता और गुणवत्ता को कैसे बढ़ाते हैं: एक अनुचित इंजेक्शन मोल्ड कूलिंग प्रक्रिया, लगभग हमेशा आंशिक दोषों का परिणाम देगी जिसके लिए फिर से काम करने या त्यागने की आवश्यकता होती है। शीतलन प्रक्रिया... ↩

-

विभिन्न शीतलन माध्यमों और उनके अनुप्रयोगों के बारे में जानें: इन सामग्रियों की सबसे बड़ी विशेषता उनकी गर्मी-स्थानांतरण दर है - मोल्डमैक्स से बने उपकरण मानक मोल्ड स्टील्स जैसे पी20 या एच13 की तुलना में 3-4 गुना तेजी से ठंडे होते हैं,… ↩