क्या आपने कभी सोचा है कि रोजमर्रा की प्लास्टिक की वस्तुएं कैसे बनाई जाती हैं? आइए इंजेक्शन मोल्डिंग की आकर्षक दुनिया में गोता लगाएँ!

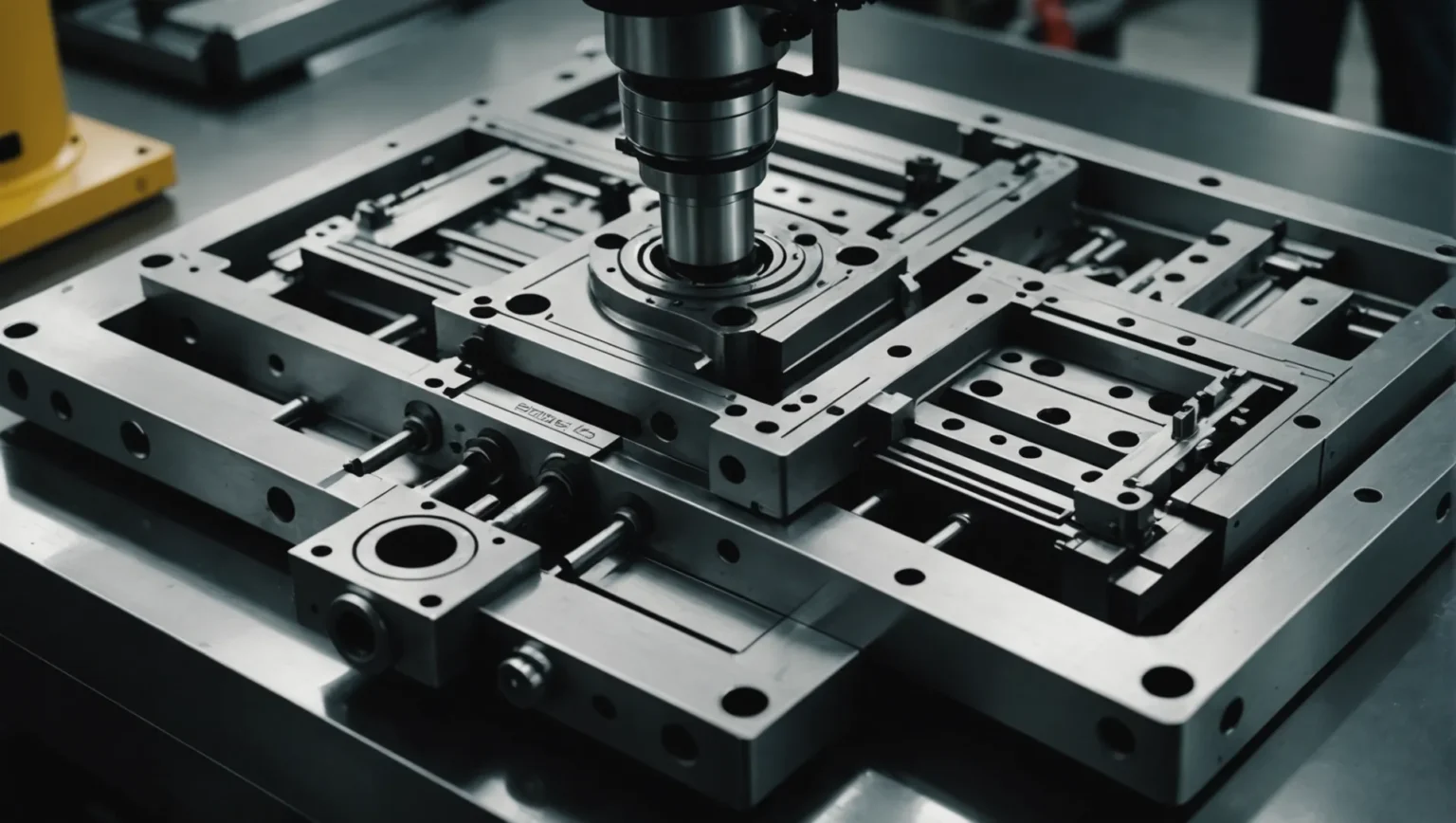

इंजेक्शन मोल्डिंग विनिर्माण में एक मौलिक प्रक्रिया है, और सटीकता और दक्षता के लिए इसके घटकों को समझना महत्वपूर्ण है।

पर रुको! ये घटक एक साथ कैसे काम करते हैं, इसके बारे में जानने के लिए बहुत कुछ है। आइए प्रत्येक भाग पर गहराई से नज़र डालें और उच्च गुणवत्ता वाले ढाले उत्पाद बनाने में उनके महत्व को देखें।

मुख्य धावक प्लास्टिक पिघल के प्रवाह को नियंत्रित करता है।सत्य

मुख्य धावक पिघले हुए प्लास्टिक को नोजल से मोल्ड गुहा तक निर्देशित करता है।

इंजेक्शन मोल्ड के प्रमुख घटक क्या हैं?

विनिर्माण प्रक्रियाओं को अनुकूलित करने और उत्पाद की गुणवत्ता सुनिश्चित करने के लिए इंजेक्शन मोल्ड के प्रमुख घटकों को समझना महत्वपूर्ण है।

इंजेक्शन मोल्ड में कई आवश्यक घटक होते हैं: कास्टिंग सिस्टम, मोल्डिंग पार्ट्स, डिमोल्डिंग मैकेनिज्म, गाइड मैकेनिज्म, कूलिंग सिस्टम और एग्जॉस्ट सिस्टम। प्रत्येक भाग प्लास्टिक भागों को कुशलतापूर्वक और सटीक रूप से आकार देने और उत्पादन करने में महत्वपूर्ण भूमिका निभाता है।

कास्टिंग प्रणाली

कास्टिंग प्रणाली पिघले हुए प्लास्टिक के लिए मोल्ड गुहा में प्रवेश करने का प्रवेश द्वार है। इसमें मुख्य धावक, शाखा धावक और गेट शामिल हैं।

-

मुख्य धावक: इंजेक्शन मोल्डिंग मशीन नोजल और मोल्ड के बीच प्राथमिक नाली के रूप में कार्य करता है। मोल्ड में पिघले प्लास्टिक के प्रवाह को नियंत्रित करने के लिए यह महत्वपूर्ण है।

-

ब्रांच रनर: पिघले हुए प्लास्टिक को विभिन्न गुहाओं में समान रूप से वितरित करता है, साथ ही भरना सुनिश्चित करता है।

-

गेट: गुहा में पिघले हुए प्लास्टिक के प्रवेश को नियंत्रित करता है, प्रवाह दर को नियंत्रित करता है और अतिप्रवाह को रोकता है।

मोल्डिंग पार्ट्स

ये घटक आंतरिक और बाहरी दोनों सतहों का निर्माण करके अंतिम उत्पाद का आकार निर्धारित करते हैं।

-

पंच (कोर): प्लास्टिक भाग की आंतरिक सतह को आकार देने के लिए जिम्मेदार। सांचे के गतिशील पक्ष पर स्थापित, यह अवतल सांचे के साथ मिलकर काम करता है।

-

अवतल साँचा (गुहा): बाहरी सतह को आकार देता है। निश्चित मोल्ड साइड पर स्थित, यह वांछित आकार बनाने के लिए पंच को पूरक करता है।

डिमोल्डिंग तंत्र

यह तंत्र सुनिश्चित करता है कि तैयार हिस्सों को मोल्ड से कुशलतापूर्वक बाहर निकाला जाता है।

-

इजेक्टर: पंच से ढले हुए हिस्सों को बाहर धकेल कर निकालने की सुविधा प्रदान करता है।

-

पुश प्लेट: मोल्ड कैविटी से भागों को पूरी तरह से बाहर निकालने के लिए इजेक्टर के साथ काम करता है।

मार्गदर्शक तंत्र

मोल्ड खोलने और बंद करने के दौरान संरेखण और सटीकता बनाए रखने के लिए आवश्यक।

-

गाइड पिलर: चल और स्थिर सांचों को संरेखित करता है, जिससे गति में सटीकता सुनिश्चित होती है।

-

गाइड स्लीव: गति सटीकता बनाए रखने के लिए गाइड पिलर के साथ काम करता है।

शीतलन प्रणाली

गुणवत्ता और दक्षता बढ़ाने के लिए मोल्ड के भीतर तापमान को नियंत्रित करता है।

- कूलिंग वॉटर चैनल: प्लास्टिक पिघल को ठंडा करने के लिए पानी प्रसारित करता है, जो जमने और मोल्ड के प्रदर्शन के लिए महत्वपूर्ण है।

सपाट छाती

मोल्ड गुहा से हवा और वाष्पशील पदार्थों को निकालकर दोषों को रोकता है।

- निकास नाली: रणनीतिक बिंदुओं पर स्थित है जैसे हवा को बाहर निकलने की अनुमति देने के लिए सतहों को अलग करना, मोल्ड किए गए हिस्सों में वेल्ड के निशान और रिक्तियों को रोकना।

इन घटकों को समझने से पता चलता है कि कैसे प्रत्येक सटीक प्लास्टिक भागों के निर्माण में महत्वपूर्ण भूमिका निभाता है। इंजेक्शन मोल्ड घटकों 1 इस विस्तृत विवरण को देखें ।

मुख्य धावक मोल्ड में प्लास्टिक के प्रवाह को नियंत्रित करता है।सत्य

प्लास्टिक पिघलने के प्रवाह को नियंत्रित करने के लिए मुख्य धावक महत्वपूर्ण है।

निकास खांचे शीतलन प्रणाली का हिस्सा हैं।असत्य

निकास खांचे निकास प्रणाली का हिस्सा हैं, शीतलन नहीं।

कास्टिंग सिस्टम मोल्डिंग दक्षता को कैसे प्रभावित करता है?

इंजेक्शन मोल्डिंग प्रक्रिया में कास्टिंग प्रणाली महत्वपूर्ण है, जो सीधे मोल्ड किए गए उत्पादों की दक्षता और गुणवत्ता को प्रभावित करती है।

मुख्य धावक, शाखा धावक और गेट से युक्त कास्टिंग प्रणाली, पिघले हुए प्लास्टिक के इष्टतम प्रवाह और वितरण को सुनिश्चित करके मोल्डिंग दक्षता को महत्वपूर्ण रूप से प्रभावित करती है।

कास्टिंग सिस्टम के घटकों को समझना

कास्टिंग प्रणाली इंजेक्शन मोल्डिंग का अभिन्न अंग है, जिसमें कई प्रमुख घटक शामिल हैं जो पिघले हुए प्लास्टिक के कुशल प्रवाह और वितरण को सुनिश्चित करते हैं। इन घटकों में मुख्य धावक, शाखा धावक और गेट शामिल हैं, प्रत्येक मोल्डिंग दक्षता बनाए रखने में महत्वपूर्ण भूमिका निभाते हैं।

-

मुख्य रनर : इंजेक्शन मोल्डिंग मशीन के नोजल को ब्रांच रनर से जोड़ने वाला प्राथमिक चैनल। यह पिघले हुए प्लास्टिक को मोल्ड गुहा में पेश करता है। मुख्य धावक का डिज़ाइन प्लास्टिक पिघल के प्रवाह और भरने पर महत्वपूर्ण प्रभाव डालता है, जिससे यह कई गुहाओं में एकरूपता प्राप्त करने के लिए आवश्यक हो जाता है।

-

ब्रांच रनर : एक बार जब प्लास्टिक पिघलकर मुख्य रनर से होकर गुजरता है, तो इसे ब्रांच रनर के माध्यम से वितरित किया जाता है। यह घटक प्रत्येक गुहा में पिघल का समान वितरण सुनिश्चित करता है, जिससे एक साथ भरने की अनुमति मिलती है। इसका डिज़ाइन गुहाओं में भरने के संतुलन और समय को प्रभावित करता है, जो गुणवत्ता बनाए रखने और चक्र समय को कम करने के लिए महत्वपूर्ण है।

-

गेट : गेट शाखा धावक को गुहा से जोड़ता है, पिघले हुए प्लास्टिक की प्रवाह दर और समय को नियंत्रित करता है। उचित गेट डिज़ाइन बैकफ़्लो और ओवरफ़्लो को रोकता है, जो अंतिम उत्पाद की संरचनात्मक अखंडता और सौंदर्य गुणवत्ता दोनों को प्रभावित करता है।

दक्षता और गुणवत्ता पर प्रभाव

कास्टिंग प्रणाली की दक्षता उत्पादन गति और उत्पाद गुणवत्ता दोनों के लिए सर्वोपरि है। पिघले हुए प्लास्टिक के प्रवाह पर सटीक नियंत्रण सुनिश्चित करके, ये घटक रिक्त स्थान या वेल्ड लाइनों जैसे दोषों को कम करते हैं। धावकों और गेटों के कुशल डिज़ाइन चक्र समय को अनुकूलित करते हुए अपशिष्ट और ऊर्जा की खपत को कम करते हैं।

इष्टतम मोल्डिंग के लिए डिज़ाइन संबंधी विचार

दक्षता को अधिकतम करने के लिए, डिजाइनरों को इस पर विचार करना चाहिए:

- ज्यामिति और आकार : धावकों और गेटों का आकार और आकार अत्यधिक दबाव या कतरनी तनाव पैदा किए बिना पर्याप्त प्रवाह का समर्थन करना चाहिए।

- सामग्री प्रवाह विशेषताएँ : यह समझना कि पिघलने पर विभिन्न प्लास्टिक कैसे व्यवहार करते हैं, इष्टतम डिज़ाइन विकल्पों का मार्गदर्शन कर सकते हैं।

- तापमान प्रबंधन : कास्टिंग प्रणाली के भीतर प्रभावी तापमान नियंत्रण लगातार पिघली हुई चिपचिपाहट को बनाए रखने में मदद करता है, जो उच्च गुणवत्ता वाले मोल्डिंग के लिए महत्वपूर्ण है।

रनर सिस्टम डिज़ाइन 2 और गेट ऑप्टिमाइज़ेशन तकनीक 3 पर संसाधनों की जाँच करें । ये जानकारियां इस बात की समझ को बढ़ा सकती हैं कि डिज़ाइन में बदलाव कैसे दक्षता को बढ़ा सकते हैं।

इन घटकों की भूमिकाओं और प्रभावों की जांच करके, निर्माता बढ़ी हुई दक्षता और कम दोषों के साथ बेहतर ढाले उत्पादों का उत्पादन करने के लिए अपने सिस्टम को बेहतर ढंग से तैयार कर सकते हैं।

मुख्य धावक डिजाइन प्लास्टिक प्रवाह एकरूपता को प्रभावित करता है।सत्य

मोल्डिंग में समान प्रवाह के लिए मुख्य धावक का डिज़ाइन महत्वपूर्ण है।

गेट्स मोल्डिंग में बैकफ्लो और ओवरफ्लो को रोकते हैं।सत्य

उचित गेट डिज़ाइन प्रवाह को नियंत्रित करता है, बैकफ़्लो और ओवरफ़्लो को रोकता है।

प्लास्टिक उत्पादों को आकार देने में मोल्डिंग पार्ट्स की क्या भूमिका होती है?

प्लास्टिक उत्पादों के आयाम, सतह की फिनिश और संरचनात्मक अखंडता को परिभाषित करने में मोल्डिंग हिस्से महत्वपूर्ण हैं।

पंच और अवतल मोल्ड सहित मोल्डिंग भाग, प्लास्टिक उत्पादों के आंतरिक और बाहरी आकार बनाने में आवश्यक हैं। ये घटक अंतिम उत्पाद की गुणवत्ता और कार्यक्षमता को प्रभावित करते हुए, उत्पादन बैचों में सटीक विवरण और स्थिरता सुनिश्चित करते हैं।

प्रमुख मोल्डिंग भागों को समझना

मोल्डिंग भाग इंजेक्शन मोल्डिंग प्रक्रिया का अभिन्न अंग हैं, जो मुख्य रूप से पिघले हुए प्लास्टिक को पूर्वनिर्धारित रूप में आकार देने के लिए जिम्मेदार हैं। ये घटक सटीक और सुसंगत प्लास्टिक उत्पाद वितरित करने के लिए सामंजस्य के साथ काम करते हैं। आइए दो मुख्य घटकों पर ध्यान दें: पंच और अवतल मोल्ड।

पंच: आंतरिक सतह का निर्माण

पंच, जिसे अक्सर कोर के रूप में जाना जाता है, प्लास्टिक भाग की आंतरिक विशेषताओं को तैयार करने में महत्वपूर्ण है। आम तौर पर चल मोल्ड पक्ष पर स्थापित किया जाता है, यह आंतरिक सतहों को आकार देने के लिए इंजेक्शन प्रक्रिया के दौरान अवतल मोल्ड के साथ जुड़ जाता है।

कार्यक्षमता:

- प्लास्टिक उत्पाद के भीतर गुहाओं और खोखलेपन को परिभाषित करता है।

- समान दीवार की मोटाई सुनिश्चित करके संरचनात्मक अखंडता प्रदान करता है।

- आयामी सटीकता को नियंत्रित करने के लिए अवतल मोल्ड के साथ काम करता है।

उदाहरण के लिए, प्लास्टिक की बोतल के निर्माण में, पंच बोतल की आंतरिक मात्रा और गर्दन के डिजाइन को निर्धारित करता है।

अवतल साँचा: बाहरी सतह को आकार देना

अवतल साँचे, या गुहा को प्लास्टिक उत्पाद की बाहरी प्रोफ़ाइल बनाने का काम सौंपा जाता है। निश्चित सांचे की तरफ स्थापित, यह आकार निर्माण प्रक्रिया को पूरा करने के लिए पंच का पूरक है।

कार्यक्षमता:

- बाहरी आयामों और सौंदर्य संबंधी विशेषताओं को स्थापित करता है।

- बनावट पैटर्न और परिशुद्धता के माध्यम से सतह की गुणवत्ता को प्रभावित करता है।

- कुशल ठोसकरण की सुविधा के लिए शीतलन प्रणालियों के साथ समन्वय करता है।

स्मार्टफोन केस पर विचार करें; अवतल साँचा इसकी बाहरी रूपरेखा और बनावट को परिभाषित करता है, जिससे सुरक्षात्मक ताकत और स्पर्श अपील सुनिश्चित होती है।

पंच और अवतल साँचे के बीच परस्पर क्रिया

साथ में, इन मोल्डिंग भागों को विकृति या गलत संरेखण जैसे दोषों से बचने के लिए निर्बाध रूप से काम करना चाहिए। उच्च गुणवत्ता वाले आउटपुट प्राप्त करने के लिए यह सुनिश्चित करना महत्वपूर्ण है कि दोनों घटकों को सावधानीपूर्वक डिजाइन और संरेखित किया गया है।

मोल्डिंग प्रौद्योगिकी में प्रगति

आधुनिक नवाचारों ने मोल्डिंग भाग की प्रभावकारिता को और अधिक परिष्कृत करने के लिए उन्नत सामग्री और सटीक इंजीनियरिंग तकनीकों को पेश किया है। हाल की प्रगति के बारे में अधिक विस्तृत जानकारी के लिए, इंजेक्शन मोल्डिंग तकनीक 4 ।

व्यावहारिक अनुप्रयोग और केस अध्ययन

मोल्डिंग भागों के वास्तविक दुनिया के अनुप्रयोगों को समझने से उनके महत्व के बारे में गहरी जानकारी मिल सकती है। वास्तविक दुनिया के मोल्डिंग अनुप्रयोगों के माध्यम से बेहतर उत्पाद गुणवत्ता के लिए इन घटकों को कैसे लागू करते हैं 5 ।

इन विस्तृत अंतर्दृष्टि के माध्यम से, यह स्पष्ट हो जाता है कि मोल्डिंग हिस्से केवल कार्यात्मक घटक नहीं हैं बल्कि उत्पादों को आकार देने में महत्वपूर्ण तत्व हैं जो सटीक उद्योग मानकों को पूरा करते हैं।

पंच प्लास्टिक उत्पादों की बाहरी सतह बनाता है।असत्य

पंच आंतरिक सतह को आकार देता है, बाहरी को नहीं।

अवतल साँचे प्लास्टिक की बाहरी विशेषताओं को प्रभावित करते हैं।सत्य

अवतल साँचे बाहरी आयाम और सौंदर्यशास्त्र को परिभाषित करते हैं।

मोल्ड प्रदर्शन के लिए कूलिंग सिस्टम महत्वपूर्ण क्यों है?

इंजेक्शन मोल्डिंग में शीतलन प्रणाली महत्वपूर्ण है, जो सीधे प्रक्रिया की गुणवत्ता और दक्षता को प्रभावित करती है।

इंजेक्शन मोल्डिंग में शीतलन प्रणाली पिघले हुए प्लास्टिक का तेजी से जमना, परिशुद्धता बनाए रखना और चक्र समय को कम करना सुनिश्चित करती है। यह मोल्ड तापमान को नियंत्रित करता है, दोषों को रोकता है और उत्पादन क्षमता को बढ़ाता है।

इंजेक्शन मोल्डिंग में कूलिंग सिस्टम की भूमिका

इंजेक्शन मोल्डिंग में, शीतलन प्रणाली का प्राथमिक कार्य पिघले हुए प्लास्टिक से गर्मी को यथासंभव जल्दी और कुशलता से निकालना है। यह प्रक्रिया महत्वपूर्ण है क्योंकि:

-

तेजी से जमना: पिघले हुए प्लास्टिक को तेजी से ठंडा करके, शीतलन प्रणाली यह सुनिश्चित करती है कि हिस्से तेजी से जम जाएं, जिससे उनका आकार और आयाम बना रहे। यह तेजी से जमना सटीक आयाम प्राप्त करने में मदद करता है और विरूपण या विकृति की संभावना को कम करता है।

-

चक्र समय में कमी: कुशल शीतलन चक्र समय को कम कर देता है - एक भाग के उत्पादन के लिए आवश्यक अवधि - जो उच्च मात्रा में उत्पादन के लिए महत्वपूर्ण है। एक अच्छी तरह से अनुकूलित शीतलन प्रणाली उत्पादकता में उल्लेखनीय वृद्धि कर सकती है।

-

गुणवत्ता में वृद्धि: उचित शीतलन सिंक के निशान, रिक्त स्थान और वारपेज जैसे सामान्य दोषों को रोकने में मदद करता है। पूरे सांचे में एक समान तापमान बनाए रखने से एक समान हिस्से की गुणवत्ता सुनिश्चित होती है।

शीतलन प्रणाली के घटक

-

शीतलन जल चैनल: समान शीतलन की सुविधा के लिए इन चैनलों को रणनीतिक रूप से मोल्ड गुहा और कोर के चारों ओर रखा जाता है। इन चैनलों का डिज़ाइन और प्लेसमेंट सीधे शीतलन दक्षता और भाग की गुणवत्ता को प्रभावित करते हैं।

-

तापमान नियंत्रण इकाइयाँ: ये इकाइयाँ शीतलन माध्यम (आमतौर पर पानी) के प्रवाह और तापमान को नियंत्रित करती हैं। इन मापदंडों को समायोजित करके, निर्माता विशिष्ट सामग्री गुणों और उत्पाद आवश्यकताओं के अनुरूप शीतलन दर को अनुकूलित कर सकते हैं।

-

बैफल्स और बबलर सिस्टम: जटिल आकृतियों वाले जटिल सांचों के लिए, बैफल्स और बबलर शीतलक को महत्वपूर्ण क्षेत्रों के करीब निर्देशित करने में मदद करते हैं, जिससे प्रभावी गर्मी निष्कासन सुनिश्चित होता है।

मोल्ड प्रदर्शन पर प्रभाव

-

तापमान एकरूपता: एक अच्छी तरह से डिजाइन की गई शीतलन प्रणाली मोल्ड सतहों पर लगातार तापमान बनाए रखती है, जो मोल्ड किए गए हिस्सों की आयामी सटीकता और संरचनात्मक अखंडता के लिए महत्वपूर्ण है।

-

मोल्ड दीर्घायु: कुशल गर्मी निष्कासन मोल्ड पर अधिक गर्मी और थर्मल तनाव को रोकता है, इसके जीवनकाल को बढ़ाता है और रखरखाव की जरूरतों को कम करता है।

-

ऊर्जा दक्षता: शीतलन प्रक्रिया को अनुकूलित करके, निर्माता ऊर्जा की खपत को कम कर सकते हैं, जिससे परिचालन लागत कम हो सकती है।

कूलिंग वॉटर चैनल डिज़ाइन 6 की गहरी समझ से मोल्ड प्रदर्शन में महत्वपूर्ण सुधार हो सकते हैं। तापमान नियंत्रण तकनीक 7 खोज इष्टतम चक्र समय और उत्पाद की गुणवत्ता प्राप्त करने में अंतर्दृष्टि प्रदान करती है।

कूलिंग सिस्टम इंजेक्शन मोल्डिंग में चक्र के समय को कम करते हैं।सत्य

कुशल शीतलन से तेजी से ठोसकरण होता है, जिससे उत्पादन चक्र छोटा हो जाता है।

मोल्ड की दीर्घायु शीतलन प्रणाली की दक्षता से अप्रभावित रहती है।असत्य

उचित शीतलन थर्मल तनाव को रोकता है, मोल्ड के जीवनकाल को बढ़ाता है।

निष्कर्ष

इन घटकों की खोज करके, मैंने इंजीनियरिंग के जटिल नृत्य के लिए एक नया सम्मान प्राप्त किया है जो रोजमर्रा की वस्तुओं का उत्पादन करता है।

-

जानें कि प्रत्येक घटक कुशल मोल्डिंग में कैसे योगदान देता है: एक इंजेक्शन मोल्ड भागों की एक श्रृंखला से बना एक उपकरण है जो पिघले हुए प्लास्टिक को बनाने और ठंडा करने की अनुमति देता है ताकि एक अलग भाग आकार बनाया जा सके। ↩

-

बेहतर प्रवाह दक्षता के लिए उन्नत धावक डिजाइनों के बारे में जानें: मोल्ड डिजाइन: धावक प्रणाली को दबाव ड्रॉप को कम करने और यह सुनिश्चित करने के लिए डिज़ाइन किया जाना चाहिए कि सामग्री पूरे मोल्ड गुहा में समान रूप से बहती है। वहाँ हैं … ↩

-

गेट के प्रदर्शन को बढ़ाने और दोषों को कम करने के तरीकों की खोज करें।: इस गाइड में, हम इंजेक्शन मोल्डेड गेटों के बुनियादी सिद्धांतों का पता लगाएंगे और आपके इंजेक्शन में सूचित निर्णय लेने में मदद करने के लिए मूल्यवान अंतर्दृष्टि प्रदान करेंगे ... ↩

-

मोल्डिंग परिशुद्धता और दक्षता बढ़ाने वाले अत्याधुनिक नवाचारों की खोज करें: इंजेक्शन मोल्डिंग के लिए एक महान नवाचार संरचनात्मक फोम मोल्डिंग है। यह प्रक्रिया इंजेक्शन मोल्डिंग और गैस-असिस्टेड इंजेक्शन मोल्डिंग को जोड़ती है... ↩

-

मोल्डिंग भाग की प्रभावशीलता को प्रदर्शित करने वाले व्यावहारिक उदाहरण देखें: 3. लेगो और खिलौने। बच्चों के लिए खिलौने भी कई कारणों से सबसे आम इंजेक्शन मोल्डेड प्लास्टिक भागों में से हैं। सबसे पहले, आप उम्मीद कर सकते हैं... ↩

-

मोल्ड कूलिंग प्रदर्शन को बढ़ाने के लिए कुशल डिज़ाइन के बारे में जानें।: इंजेक्शन मोल्ड कूलिंग सिस्टम डिज़ाइन · पुष्टि करें कि कूलिंग चैनल मोल्ड कैविटी के सबसे मोटे हिस्से (यानी,…) के जितना संभव हो उतना करीब हैं। ↩

-

मोल्ड तापमान नियंत्रण को अनुकूलित करने के तरीकों की खोज करें: माध्यम के तापमान का नियंत्रण। इस विधि का प्रयोग सबसे अधिक बार किया जाता है। · मोल्ड तापमान का नियंत्रण. इसके लिए तापमान जांच स्थापित की गई है। ↩