क्या आपने कभी सोचा है कि एकदम सही प्लास्टिक के पुर्जे बनाने के लिए क्या-क्या करना पड़ता है? आइए, मैं आपको इंजेक्शन मोल्डिंग की सटीक तकनीक की दुनिया में ले चलता हूँ!

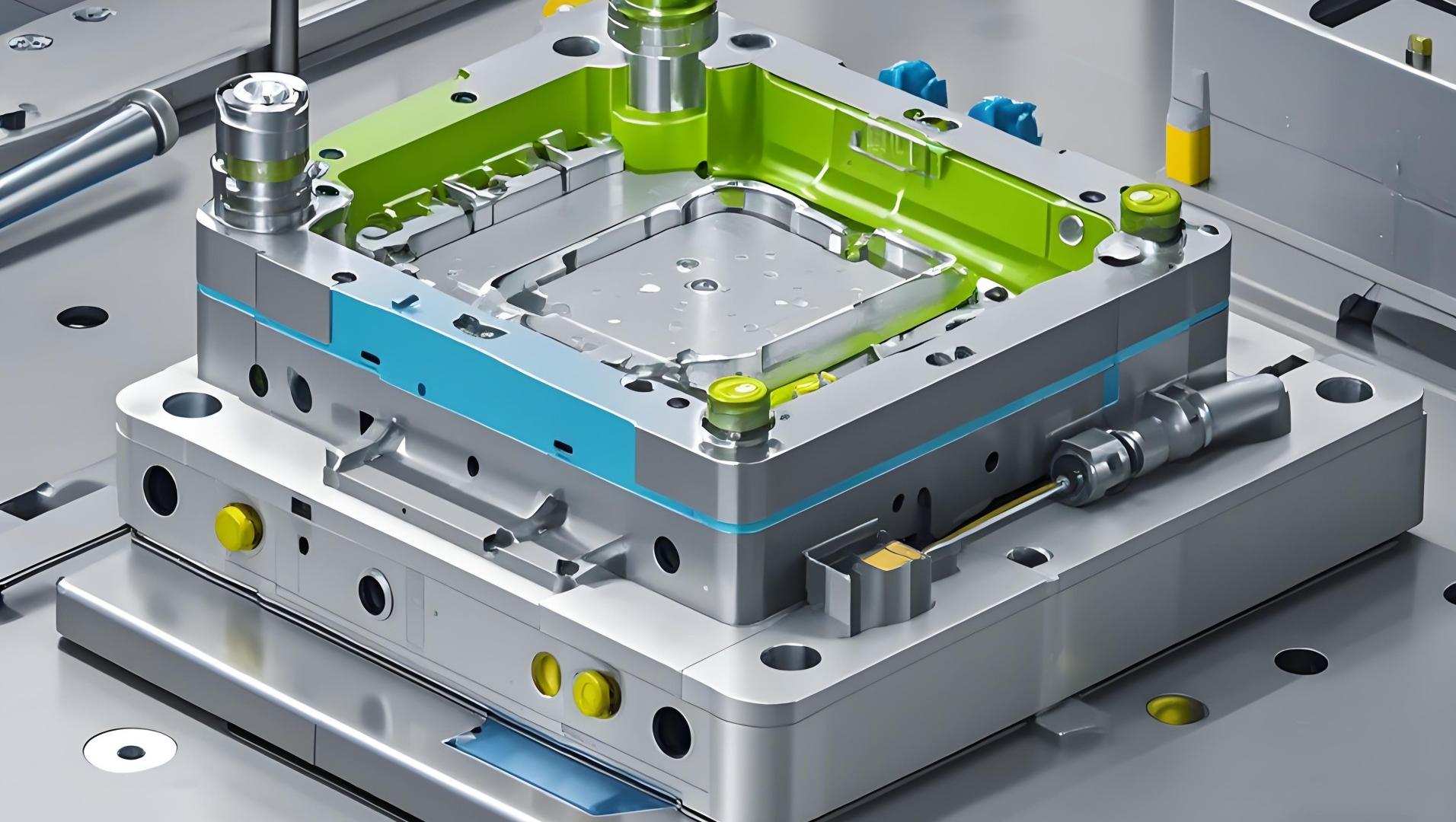

इंजेक्शन मोल्ड की सटीकता में सुधार के लिए, डिज़ाइन संरचनाओं को अनुकूलित करने, उन्नत प्रसंस्करण उपकरणों का उपयोग करने और सख्त गुणवत्ता नियंत्रण उपायों को लागू करने पर ध्यान केंद्रित करें। मोल्ड की सटीकता को लंबे समय तक बनाए रखने के लिए उचित रखरखाव और नियमित अंशांकन भी महत्वपूर्ण हैं।.

लेकिन रुकिए! इस प्रक्रिया में और भी बहुत कुछ है। हमारे साथ बने रहिए क्योंकि हम गहन जानकारियों और उन्नत विधियों का खुलासा करेंगे जो आपके मोल्डिंग अनुभव को पूरी तरह से बदल सकती हैं।.

तापमान नियंत्रण मोल्ड की सटीकता को प्रभावित करता है।.सत्य

तापमान सामग्री के प्रवाह और शीतलन को प्रभावित करता है, जिससे मोल्ड की सटीकता पर असर पड़ता है।.

मोल्ड की सटीकता में तापमान नियंत्रण की क्या भूमिका होती है?

इंजेक्शन मोल्डिंग में सटीकता प्राप्त करने के लिए तापमान नियंत्रण अत्यंत महत्वपूर्ण है, जो डिजाइन से लेकर अंतिम उत्पाद तक हर चरण को प्रभावित करता है।.

तापमान नियंत्रण, सामग्री के प्रवाह, शीतलन दर और आयामी स्थिरता को प्रभावित करके मोल्ड की सटीकता पर असर डालता है, जिससे ढाले गए उत्पादों की गुणवत्ता और एकरूपता सीधे तौर पर प्रभावित होती है।.

तापमान नियंत्रण के पीछे का विज्ञान

इंजेक्शन मोल्डिंग में तापमान नियंत्रण अत्यंत महत्वपूर्ण है क्योंकि यह प्लास्टिक सामग्री के प्रवाह गुणों को सीधे प्रभावित करता है। तापमान बढ़ने पर प्लास्टिक की चिपचिपाहट कम हो जाती है, जिससे मोल्ड के माध्यम से प्रवाह आसान हो जाता है। यह एकसमान प्रवाह दबाव में होने वाले उतार-चढ़ाव को कम करता है और यह सुनिश्चित करता है कि सामग्री सभी कैविटीज़ को समान रूप से भर दे।.

इसके अलावा, सांचे का सही तापमान बनाए रखने से प्लास्टिक के समय से पहले ठंडा होने और जमने से बचा जा सकता है, जिससे टेढ़ापन या अपूर्ण भराई जैसी कमियां दूर हो जाती हैं। यह विशेष रूप से पतली दीवारों वाले या जटिल डिज़ाइन वाले सांचों के लिए महत्वपूर्ण है, जहां असमान शीतलन से आकार में अशुद्धियां हो सकती हैं।.

सटीक उत्पादन के लिए मोल्ड तापमान को अनुकूलित करना

- मोल्ड के लिए इष्टतम तापमान का चयन : इष्टतम तापमान उपयोग किए गए प्लास्टिक के प्रकार पर निर्भर करता है। उदाहरण के लिए, एबीएस जैसे अनाकार प्लास्टिक के लिए पॉलीप्रोपाइलीन जैसे क्रिस्टलीय प्लास्टिक की तुलना में अलग-अलग तापमान सेटिंग्स की आवश्यकता होती है। सामग्री के गुणों के आधार पर तापमान सेटिंग्स को समायोजित करने से इष्टतम प्रवाह और शीतलन दर सुनिश्चित होती है।

- उन्नत तापमान नियंत्रण प्रणालियों का उपयोग : आधुनिक सांचों में अक्सर हीटर और शीतलन चैनलों जैसी उन्नत तापमान नियंत्रण प्रणालियाँ शामिल होती हैं। ये प्रणालियाँ सांचे के विभिन्न क्षेत्रों में तापमान के सटीक नियमन की अनुमति देती हैं, जिससे जटिल डिज़ाइनों को भी संभव बनाया जा सकता है।

मोल्डिंग के विभिन्न चरणों पर प्रभाव

- डिजाइन चरण : डिजाइन चरण 1 , तापमान संबंधी विचारों को सीएडी सिमुलेशन में एकीकृत किया जाता है ताकि संकुचन या विकृति जैसी संभावित समस्याओं का पूर्वानुमान लगाया जा सके।

- विनिर्माण चरण : उच्च परिशुद्धता वाले उपकरणों के माध्यम से तापमान में होने वाले बदलावों को कम किया जाता है, जो स्थिर तापीय स्थितियों को बनाए रखते हैं, जिससे घटकों की सटीकता में सुधार होता है।

- उपयोग और रखरखाव चरण : तापमान नियंत्रण प्रणालियों की नियमित निगरानी और रखरखाव से टूट-फूट को रोका जा सकता है, जिससे मोल्ड संचालन में दीर्घकालिक सटीकता सुनिश्चित होती है।

केस स्टडी और वास्तविक दुनिया के अनुप्रयोग

ऑटोमोटिव पार्ट्स उत्पादन पर किए गए एक अध्ययन से पता चला कि मोल्ड के तापमान को स्थिर बनाए रखने से आयामी विचलन 15% तक कम हो जाता है, जिससे उत्पाद की गुणवत्ता में उल्लेखनीय सुधार होता है। इसी प्रकार, चिकित्सा उपकरण निर्माण में, सटीक तापमान नियंत्रण से सामग्री पर तनाव कम होता है, जिससे विश्वसनीयता और प्रदर्शन में वृद्धि होती है।.

तापमान नियंत्रण रणनीतियों को शामिल करने से न केवल सटीकता बढ़ती है बल्कि दक्षता में भी वृद्धि होती है और अपशिष्ट कम होता है, जिससे टिकाऊ विनिर्माण प्रथाओं में योगदान मिलता है।.

तापमान नियंत्रण मोल्ड की सटीकता को प्रभावित करता है।.सत्य

तापमान नियंत्रण से सामग्री के प्रवाह, शीतलन और स्थिरता पर प्रभाव पड़ता है।.

सभी प्रकार के प्लास्टिक के लिए सांचे का तापमान एक जैसा ही होना चाहिए।.असत्य

एबीएस और पॉलीप्रोपाइलीन जैसे विभिन्न प्लास्टिक को विशिष्ट तापमान की आवश्यकता होती है।.

टॉलरेंस इंजेक्शन मोल्डिंग की सटीकता को कैसे प्रभावित करते हैं?

इंजेक्शन मोल्डिंग प्रक्रियाओं की सटीकता बढ़ाने के लिए टॉलरेंस को समझना महत्वपूर्ण है।.

टॉलरेंस, आयामी भिन्नताओं के लिए स्वीकार्य सीमाएँ निर्धारित करके इंजेक्शन मोल्डिंग की सटीकता को प्रभावित करते हैं, जिससे यह सुनिश्चित होता है कि घटक सही ढंग से फिट हों और कार्य करें। सटीक टॉलरेंस दोषों को कम करते हैं और उत्पाद की विश्वसनीयता बढ़ाते हैं।.

इंजेक्शन मोल्डिंग में सहनशीलता का महत्व

इंजेक्शन मोल्डिंग में, टॉलरेंस आयामों में भिन्नता की स्वीकार्य सीमा निर्धारित करते हैं। ये अत्यंत महत्वपूर्ण हैं क्योंकि मामूली विचलन भी उत्पाद में महत्वपूर्ण दोष² या खराबी का कारण बन सकते हैं। सही ढंग से निर्धारित टॉलरेंस यह सुनिश्चित करते हैं कि प्रत्येक घटक दूसरे घटकों के साथ निर्बाध रूप से फिट हो, जिससे अंतिम उत्पाद की समग्र कार्यक्षमता और गुणवत्ता बनी रहे।

सहनशीलता को प्रभावित करने वाले कारक

- सामग्री के गुणधर्म : विभिन्न प्लास्टिकों में संकुचन दर भिन्न-भिन्न होती है, जिससे आयामी सटीकता प्रभावित होती है। सहनशीलता निर्धारित करते समय इन गुणधर्मों को समझना आवश्यक है।

- मोल्ड डिजाइन : एक अच्छी तरह से डिजाइन किया गया मोल्ड सामग्री के विस्तार और संकुचन को समायोजित कर सकता है, जिससे त्रुटियों का खतरा कम हो जाता है।

- प्रसंस्करण की स्थितियाँ : तापमान, दबाव और शीतलन दर जैसे कारक ढाले गए भागों के अंतिम आयामों को प्रभावित कर सकते हैं।

सहनशीलता को ध्यान में रखते हुए डिजाइन करना

डिजाइन चरण के दौरान, इंजीनियरों को मोल्ड की संरचनात्मक स्थिरता और समरूपता को ध्यान में रखते हुए सहनशीलता की गणना करनी चाहिए। CAD/CAM जैसे उन्नत सॉफ़्टवेयर उपकरण सटीक मॉडलिंग और सिमुलेशन की अनुमति देते हैं, जिससे संभावित डिज़ाइन दोषों की है ।

विनिर्माण परिशुद्धता

सटीक माप बनाए रखने के लिए उच्च परिशुद्धता वाले उपकरणों का उपयोग करना अत्यंत आवश्यक है। सीएनसी मशीनिंग सेंटर और ईडीएम मशीनों का उपयोग किया जाता है। इन मशीनों का नियमित रखरखाव और अंशांकन इनकी प्रभावशीलता को और सुनिश्चित करता है।

गुणवत्ता नियंत्रण और निरीक्षण

कठोर गुणवत्ता निरीक्षण प्रणाली लागू करना अत्यंत महत्वपूर्ण है। कोऑर्डिनेट मेजरिंग मशीनों जैसे उपकरणों का उपयोग करके यह सत्यापित किया जा सकता है कि सभी आयाम निर्दिष्ट सहनशीलता के भीतर हैं, जिससे उत्पादन की गुणवत्ता में निरंतरता सुनिश्चित होती है।.

उच्च गुणवत्ता वाले विश्वसनीय पुर्जों के उत्पादन के लिए यह समझना आवश्यक है कि टॉलरेंस इंजेक्शन मोल्डिंग की सटीकता को कैसे प्रभावित करते हैं। डिज़ाइन की सटीकता पर ध्यान केंद्रित करके, उपयुक्त सामग्री का चयन करके और कड़े गुणवत्ता नियंत्रण बनाए रखकर, निर्माता अपने उत्पाद के प्रदर्शन को काफी हद तक बेहतर बना सकते हैं।.

टॉलरेंस इंजेक्शन मोल्डिंग में फिट और कार्यक्षमता सुनिश्चित करते हैं।.सत्य

टॉलरेंस भिन्नताओं की सीमाएं निर्धारित करते हैं, जिससे यह सुनिश्चित होता है कि घटक सही ढंग से फिट हों।.

टॉलरेंस डिजाइन के लिए CAD/CAM टूल्स की आवश्यकता नहीं होती है।.असत्य

CAD/CAM उपकरण सटीक मॉडलिंग में मदद करते हैं, जो सहनशीलता निर्धारित करने के लिए महत्वपूर्ण है।.

मोल्ड निर्माण में नवीनतम प्रौद्योगिकियां क्या हैं?

मोल्ड निर्माण में तेजी से विकास हुआ है, और दक्षता और सटीकता बढ़ाने के लिए अत्याधुनिक तकनीकों को इसमें एकीकृत किया गया है।.

मोल्ड निर्माण में नवीनतम तकनीकों में उन्नत सीएडी/कैम सॉफ्टवेयर, उच्च परिशुद्धता वाली सीएनसी मशीनिंग और एडिटिव मैन्युफैक्चरिंग तकनीकें शामिल हैं। ये नवाचार मोल्ड उत्पादन में उच्च सटीकता, गति और अनुकूलन सुनिश्चित करते हैं, जिससे आधुनिक औद्योगिक मांगों को पूरा किया जा सके।

उन्नत सीएडी/सीएएम सॉफ्टवेयर एकीकरण

अत्याधुनिक CAD/CAM सॉफ़्टवेयर 4 ने डिज़ाइन की सटीकता में क्रांतिकारी बदलाव ला दिया है। यह सॉफ़्टवेयर इंजीनियरों को सटीक 3D मॉडल बनाने और वास्तविक निर्माण प्रक्रिया शुरू होने से पहले संभावित समस्याओं का अनुकरण करने की सुविधा देता है। सिमुलेशन विश्लेषण के साथ, डिज़ाइनर रनर सिस्टम जैसी मोल्ड विशेषताओं को अनुकूलित कर सकते हैं, जिससे प्लास्टिक पिघलने के प्रवाह संतुलन में सुधार होता है।

उच्च परिशुद्धता सीएनसी मशीनिंग

उच्च परिशुद्धता वाली सीएनसी (कंप्यूटर न्यूमेरिकल कंट्रोल) मशीनिंग महत्वपूर्ण भूमिका निभाती है। आधुनिक सीएनसी मशीनें अद्वितीय परिशुद्धता और दोहराव क्षमता प्रदान करती हैं, जो जटिल मोल्ड घटकों के निर्माण के लिए आवश्यक है। मशीनिंग प्रक्रिया को स्वचालित करने की क्षमता मानवीय त्रुटियों को कम करती है और उत्पादन गति को बढ़ाती है। इन मशीनों के सर्वोत्तम प्रदर्शन को सुनिश्चित करने के लिए नियमित रखरखाव और अंशांकन आवश्यक हैं।

एडिटिव मैन्युफैक्चरिंग तकनीकें

एडिटिव मैन्युफैक्चरिंग, या 3डी प्रिंटिंग, मोल्ड निर्माण में तेजी से लोकप्रियता हासिल कर रही है क्योंकि यह जटिल डिजाइन बनाने में सक्षम है जो पारंपरिक तरीकों से संभव नहीं हैं। यह तेजी से प्रोटोटाइपिंग की सुविधा देता है, जिससे डिजाइन से उत्पादन तक का समय कम हो जाता है। इसके अलावा, यह निर्माताओं को मोल्ड डिजाइनों का तेजी से परीक्षण और सुधार करने में सक्षम बनाता है, जिससे नवाचार को बढ़ावा मिलता है।.

उन्नत गुणवत्ता नियंत्रण उपाय

लेजर स्कैनिंग और त्रि-निर्देशांक मापन मशीनों जैसी उन्नत गुणवत्ता नियंत्रण तकनीकों को शामिल करने से मोल्ड भागों की आयामी सटीकता सुनिश्चित होती है। ये तकनीकें व्यापक निरीक्षण क्षमता प्रदान करती हैं, जिससे प्रक्रिया के शुरुआती चरण में ही विचलन का पता लगाया जा सकता है। एक सख्त गुणवत्ता निरीक्षण प्रणाली लागू करने से आधुनिक विनिर्माण परिवेश में आवश्यक उच्च मानकों को बनाए रखने में मदद मिलती है।.

उद्योग 4.0 और आईओटी एकीकरण

मोल्ड निर्माण प्रक्रियाओं में इंडस्ट्री 4.0 सिद्धांतों और आईओटी (इंटरनेट ऑफ थिंग्स) का एकीकरण वास्तविक समय की निगरानी और डेटा विश्लेषण प्रदान करता है। ये प्रौद्योगिकियां उत्पादन के विभिन्न चरणों से डेटा एकत्र और विश्लेषण करके पूर्वानुमानित रखरखाव और प्रक्रिया अनुकूलन को सक्षम बनाती हैं। परिणामस्वरूप, निर्माता उच्च दक्षता प्राप्त कर सकते हैं और डाउनटाइम को काफी हद तक कम कर सकते हैं।.

उन्नत सीएडी/कैम सॉफ्टवेयर मोल्ड डिजाइन की सटीकता को बढ़ाता है।.सत्य

CAD/CAM सॉफ्टवेयर सटीक 3D मॉडलिंग और सिमुलेशन की सुविधा प्रदान करता है।.

एडिटिव मैन्युफैक्चरिंग से मोल्ड उत्पादन प्रक्रिया धीमी हो जाती है।.असत्य

एडिटिव मैन्युफैक्चरिंग से प्रोटोटाइपिंग और डिजाइन में सुधार की प्रक्रिया तेज हो जाती है।.

मोल्ड डिजाइन और सिमुलेशन में उन्नत सॉफ्टवेयर किस प्रकार सहायता कर सकता है?

उन्नत सॉफ्टवेयर की शक्ति का उपयोग मोल्ड डिजाइन और सिमुलेशन में क्रांति ला रहा है, जिससे सटीकता और दक्षता में वृद्धि हो रही है।.

उन्नत सॉफ्टवेयर सटीक 3डी मॉडलिंग, पूर्वानुमानित विश्लेषण और मोल्ड संरचनाओं और प्रक्रियाओं के अनुकूलन को सक्षम करके मोल्ड डिजाइन और सिमुलेशन को बढ़ाता है, जिससे विनिर्माण में उच्च सटीकता और दक्षता प्राप्त होती है।.

3डी मॉडलिंग के साथ डिजाइन की सटीकता बढ़ाना

3 डी मॉडल बनाने में उन्नत सीएडी/कैम सॉफ्टवेयर महत्वपूर्ण भूमिका निभाता है । ये मॉडल डिजाइनरों को अंतिम उत्पाद की कल्पना करने और भौतिक उत्पादन से पहले आवश्यक समायोजन करने की अनुमति देते हैं, जिससे त्रुटियों और सामग्री की बर्बादी को कम किया जा सकता है।

पैरामीट्रिक मॉडलिंग जैसी उन्नत सुविधाओं का उपयोग करके, डिज़ाइनर जटिल ज्यामितियाँ बना सकते हैं और उनमें तेज़ी से बदलाव कर सकते हैं। यह लचीलापन न केवल समय बचाता है बल्कि यह भी सुनिश्चित करता है कि अंतिम डिज़ाइन संरचनात्मक अखंडता से समझौता किए बिना कड़े विनिर्देशों को पूरा करे।.

बेहतर परिणामों के लिए भविष्यसूचक विश्लेषण

उन्नत सॉफ़्टवेयर पैकेजों में एकीकृत सिमुलेशन उपकरण शक्तिशाली पूर्वानुमान क्षमता प्रदान करते हैं। ये उपकरण परिमित तत्व विश्लेषण ( FEA ) और मोल्ड प्रवाह विश्लेषण करते हैं, जिससे यह अनुमान लगाया जा सकता है कि विभिन्न परिस्थितियों में सामग्री कैसा व्यवहार करेगी। यह पूर्वानुमान विश्लेषण वास्तविक उत्पादन प्रक्रिया में होने से पहले ही विकृति या असमान प्रवाह जैसी संभावित समस्याओं की पहचान करने में मदद करता है ।

उदाहरण के लिए, रनर सिस्टम का अनुकरण करके, डिजाइनर मोल्ड के भीतर सामग्री का समान वितरण सुनिश्चित कर सकते हैं, जो एकसमान मोटाई बनाए रखने और दोषों को कम करने के लिए महत्वपूर्ण है।.

मोल्ड संरचनाओं और प्रक्रियाओं का अनुकूलन

सॉफ्टवेयर आधारित सिमुलेशन मोल्ड की संरचना को अनुकूलित करने में अंतर्दृष्टि प्रदान करते हैं। उदाहरण के लिए, विरूपण के प्रति संवेदनशील क्षेत्रों को सुदृढ़ करके, सॉफ्टवेयर स्थिर, सममित मोल्ड बनाने में सहायता करता है जो इंजेक्शन प्रक्रिया के दौरान असमान बलों का प्रतिरोध करते हैं। विशेषज्ञों द्वारा सुझाए गए सुदृढ़ पसलियों को लागू करना एक ऐसी तकनीक है जिसे सिमुलेशन परिणामों का उपयोग करके सत्यापित किया जा सकता है।.

इसके अलावा, उन्नत सॉफ़्टवेयर वास्तविक समय की प्रतिक्रिया । उत्पादन डेटा का विश्लेषण करके और उसे डिज़ाइन प्रक्रिया में एकीकृत करके, निर्माता बेहतर प्रदर्शन और स्थायित्व के लिए डिज़ाइनों में बदलाव कर सकते हैं।

गुणवत्ता नियंत्रण उपायों को स्वचालित करना

मोल्ड डिज़ाइन सॉफ़्टवेयर में स्वचालित गुणवत्ता नियंत्रण सुविधाओं को शामिल करने से सटीकता में उल्लेखनीय वृद्धि होती है। सॉफ़्टवेयर पूर्वनिर्धारित मापदंडों के आधार पर डिज़ाइनों की स्वचालित रूप से जाँच कर सकता है, जिससे यह सुनिश्चित होता है कि प्रत्येक घटक गुणवत्ता और अनुपालन के लिए आवश्यक मानदंडों को पूरा करता है।.

मैनुअल निरीक्षण पर निर्भरता कम करके, ये सिस्टम दक्षता बढ़ाते हैं और मानवीय त्रुटियों को कम करते हैं, यह सुनिश्चित करते हुए कि केवल उच्च गुणवत्ता वाले मोल्ड ही विनिर्माण स्थल तक पहुंचें।.

मोल्ड डिजाइन में 3डी मॉडलिंग से सामग्री की बर्बादी कम होती है।.सत्य

3डी मॉडल उत्पादन से पहले समायोजन की अनुमति देते हैं, जिससे त्रुटियां कम से कम हो जाती हैं।.

परिमित तत्व विश्लेषण तनाव के तहत सामग्री के व्यवहार की भविष्यवाणी करता है।.सत्य

FEA विरूपण जैसी संभावित समस्याओं का पूर्वानुमान लगाने के लिए स्थितियों का अनुकरण करता है।.

निष्कर्ष

इन रणनीतियों को अपनाने से आप इंजेक्शन मोल्ड की सटीकता को बढ़ा सकेंगे और बेहतरीन उत्पाद गुणवत्ता सुनिश्चित कर सकेंगे। आइए, उत्कृष्टता की इस यात्रा में साथ मिलकर आगे बढ़ें!

- जानिए तापमान मोल्ड डिजाइन और सिमुलेशन परिणामों को कैसे प्रभावित करता है: तापमान प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया के हर चरण को महत्वपूर्ण रूप से प्रभावित करता है। यही कारण है कि तापमान नियंत्रण अत्यंत महत्वपूर्ण है और… ↩

- जानिए कैसे उचित टॉलरेंस मोल्डेड उत्पादों में दोषों को कम करते हैं: यदि किसी इंजेक्शन मोल्डिंग सामग्री में सिकुड़न की दर अधिक है, तो टॉलरेंस को नियंत्रित करना कठिन हो जाता है।. ↩

- जानिए कैसे सिमुलेशन विकास के शुरुआती चरण में ही डिजाइन की खामियों को रोकते हैं: सिमुलेशन निर्माताओं को भौतिक मोल्ड बनाने से पहले ही एयर ट्रैप, सिंक मार्क्स और वेल्ड लाइन जैसी संभावित समस्याओं का अनुमान लगाने में सक्षम बनाता है… ↩

- जानिए कैसे आधुनिक CAD/CAM सॉफ्टवेयर मोल्ड डिजाइन की सटीकता को बढ़ाता है: Cimatron Mold एक एकीकृत CAD/CAM सॉफ्टवेयर समाधान है जो मोल्ड बनाने के लिए समर्पित है—कोटेशन से लेकर डिजाइन और निर्माण तक।. ↩

- मोल्ड डिजाइन पर 3डी मॉडलिंग के परिवर्तनकारी प्रभाव का अन्वेषण करें: मुझे व्यक्तिगत रूप से लगता है कि मोल्ड डिजाइन 3डी में करना कहीं बेहतर होगा। इसका कारण यह है कि 3डी में अधिक जटिल उत्पाद बनाए जा सकते हैं।. ↩

- जानिए कैसे एफईए तनाव के तहत सामग्री के व्यवहार की भविष्यवाणी करता है: परिमित तत्व विश्लेषण (एफईए) एक भौतिक इकाई का विशेष अनुकरण है जो परिमित तत्व नामक संख्यात्मक एल्गोरिदम का उपयोग करता है… ↩

- जानिए कैसे रीयल-टाइम फीडबैक डिजाइन और उत्पादन की गुणवत्ता में सुधार करता है: दक्षता सभी के हित में है। हालांकि, इसे प्राप्त करना महत्वपूर्ण प्रदर्शन डेटा की गुणवत्ता और समयबद्धता पर बहुत हद तक निर्भर करता है।. ↩