कुछ प्लास्टिक की वस्तुएं देखने में या काम करने में ठीक नहीं लग सकती हैं। इसका कारण इंजेक्शन का दबाव हो सकता है!

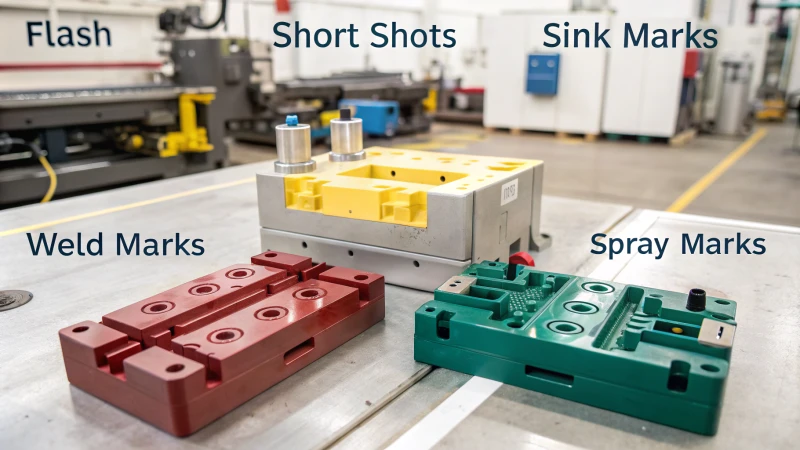

मोल्डिंग में इंजेक्शन का दबाव अधिक या कम होने से फ्लैश, शॉर्ट शॉट्स, सिंक मार्क्स, वेल्ड मार्क्स और स्प्रे मार्क्स जैसी खामियां उत्पन्न होती हैं। ये समस्याएं गलत दबाव सेटिंग के कारण होती हैं। उत्पाद की दिखावट और मजबूती प्रभावित होती है। अत्यधिक उच्च या अत्यधिक निम्न दबाव परिणाम को प्रभावित करता है।.

कई साल पहले, जब मैंने इंजेक्शन मोल्डिंग की बारीकियों को समझना शुरू किया, तो मुझे जल्दी ही पता चल गया कि सही दबाव कितना ज़रूरी है। एक बार मैंने प्लास्टिक के आवरणों का एक बैच देखा, जिनमें भद्दे अतिरिक्त किनारे थे। ये किनारे मोल्ड से बाहर निकल रहे थे। इससे पता चला कि उच्च दबाव पिघले हुए प्लास्टिक को अनचाहे क्षेत्रों में धकेल देता है, जिससे ट्रिमिंग में अधिक मेहनत करनी पड़ती है और उत्पाद के सटीक आकार पर असर पड़ता है।.

एक बार मुझे ठीक इसके विपरीत समस्या का सामना करना पड़ा: अधूरे शॉट्स। कल्पना कीजिए कि कुछ हिस्से पूरी तरह से बने नहीं हैं और कार्य या डिज़ाइन की आवश्यकताओं को पूरा करने में विफल रहते हैं। कम दबाव के कारण कुछ खाली स्थान मुश्किल से भरे रह गए, जो पतली दीवारों वाले या बारीक हिस्सों वाले जटिल मॉडलों के लिए बहुत कठिन था।.

धंसने के निशान एक और चुनौती थे। कार के इंटीरियर से जुड़ा एक प्रोजेक्ट तो और भी निराशाजनक साबित हुआ। इस मामले में दृश्य गुणवत्ता बेहद महत्वपूर्ण थी। कम दबाव से असमान सतहें बन जाती थीं, जो छोटे गड्ढों जैसी दिखती थीं। ग्राहक को दिखाने के लिए यह बिल्कुल भी उपयुक्त नहीं था।.

इन सभी समस्याओं ने मुझे इंजेक्शन प्रेशर को संतुलित करना सिखाया। अत्यधिक प्रेशर से फ्लैश और स्प्रे मार्क्स बनते हैं। कम प्रेशर से शॉर्ट शॉट्स, सिंक मार्क्स और वेल्ड मार्क्स बनते हैं, जो वाकई परेशानी पैदा करते हैं। इन बारीकियों को समझना मोल्डिंग विधियों को बेहतर बनाने और उच्च गुणवत्ता प्राप्त करने में महत्वपूर्ण रहा है।.

उच्च इंजेक्शन दबाव के कारण फ्लैश दोष उत्पन्न होते हैं।.सत्य

अत्यधिक दबाव के कारण सामग्री सांचे के अंतरालों में घुस जाती है, जिससे फ्लैश उत्पन्न होता है।.

धंसने के निशान कम इंजेक्शन दबाव के कारण होते हैं।.सत्य

अपर्याप्त दबाव के कारण सामग्री ठीक से नहीं भर पाती, जिससे गड्ढे बन जाते हैं।.

- 1. इंजेक्शन प्रेशर के कारण फ्लैश कैसे होता है?

- 2. इंजेक्शन मोल्डिंग में शॉर्ट शॉट्स के क्या कारण होते हैं?

- 3. मोल्ड किए गए उत्पादों पर सिंक मार्क्स किस कारण से होते हैं?

- 4. वेल्ड के निशान उत्पाद की गुणवत्ता को कैसे प्रभावित करते हैं?

- 5. इंजेक्शन मोल्डिंग में स्प्रे के निशान किस कारण से पड़ते हैं?

- 6. निष्कर्ष

इंजेक्शन प्रेशर के कारण फ्लैश कैसे होता है?

क्या आपने कभी सोचा है कि कुछ प्लास्टिक की वस्तुओं के किनारों पर ये अतिरिक्त टुकड़े क्यों होते हैं? दबाव इस समस्या का कारण है। जानिए इंजेक्शन प्रेशर से ये अतिरिक्त टुकड़े कैसे बनते हैं और इसके संभावित समाधान खोजिए।.

फ्लैशिंग तब होती है जब अत्यधिक इंजेक्शन दबाव के कारण पिघला हुआ प्लास्टिक मोल्ड के किनारों या दरारों से बाहर फैल जाता है। इस फैलाव से उत्पाद की दिखावट प्रभावित होती है। परिणामस्वरूप, ट्रिमिंग का काम बढ़ जाता है।.

फ्लैश निर्माण में इंजेक्शन दबाव की भूमिका

मुझे याद है जब मैंने पहली बार अपने काम में फ्लैश देखा था। मैंने नए ढाले गए पुर्जों के एक बैच को देखा, जिनमें से प्रत्येक के किनारों पर प्लास्टिक के अवांछित टुकड़े लटके हुए थे। ऐसा लगा जैसे किसी खूबसूरत तस्वीर को बनाते समय उस पर रंग बिखेर दिया हो। फ्लैश तब होता है जब इंजेक्शन का दबाव बहुत अधिक हो जाता है। पिघला हुआ प्लास्टिक इतनी तेज़ी से सांचे में जाता है कि वह किनारों और दरारों से बाहर निकल जाता है। इससे उत्पाद का रूप बिगड़ जाता है। अतिरिक्त छंटाई के कारण उत्पादन के बाद काम भी बढ़ जाता है।.

तालिका: उच्च इंजेक्शन दबाव के प्रभाव

| मुद्दा | कारण | प्रभाव |

|---|---|---|

| चमक | अत्यधिक दबाव के कारण अतिप्रवाह | खराब दिखावट, बार-बार छंटाई |

इससे मुझे सही इंजेक्शन प्रेशर खोजने का महत्व समझ में आया। बहुत अधिक प्रेशर से फ्लैश होता है। बहुत कम प्रेशर से शॉर्ट शॉट्स का खतरा रहता है, जिससे कुछ हिस्से अधूरे रह जाते हैं। यहाँ सटीकता और धैर्य ही कुंजी हैं।.

अन्य दोषों के साथ तुलना

इंजेक्शन प्रेशर को संतुलित करने से न केवल फ्लैशिंग से बचा जा सकता है, बल्कि शॉर्ट शॉट्स, वेल्ड मार्क्स और सिंक मार्क्स जैसी खामियों को भी रोका जा सकता है। इनमें से प्रत्येक खामी अलग-अलग प्रेशर संबंधी समस्याओं को दर्शाती है।.

- संक्षेप में : गिलास में थोड़ा सा पानी भरने से काम नहीं चलता। इसी प्रकार, कम दबाव के कारण मोल्ड के छिद्र अधूरे रह जाते हैं, जिससे अपूर्ण उत्पाद बनते हैं।

- धंसने के निशान : ये निशान ऐसे दिखते हैं जैसे केक कम घोल के साथ ठंडा हो रहा हो। असमान मोटाई वाली दीवारें असमान रूप से ठंडी होती हैं; पर्याप्त दबाव न होने के कारण, सिकुड़ने के लिए पर्याप्त सामग्री नहीं होती।

- वेल्ड मार्क्स : ये रेखाएँ दर्शाती हैं कि कहाँ प्लास्टिक प्रवाह ठीक से नहीं जुड़ पाता, अक्सर कम दबाव के कारण। यह दो नदियों के सुचारू रूप से न मिलने जैसा है।

मशीन की सेटिंग में बदलाव करना, मोल्ड की अखंडता की जांच करना और प्रभावी शीतलन विधियों इन खामियों को काफी हद तक कम करता है। नियमित जांच से उत्पादन की गुणवत्ता स्थिर बनी रहती है ।

फ्लैश और अन्य दोषों में इंजेक्शन दबाव की भूमिका को समझने से मेरे डिज़ाइनों की दिखावट और कार्यक्षमता में सुधार हुआ। इससे वास्तव में मेरी परियोजनाओं को डिज़ाइन लक्ष्यों के अनुरूप ढालने में मदद मिली, साथ ही उत्पादन क्षमता में भी वृद्धि हुई।.

उच्च इंजेक्शन दबाव के कारण मोल्डिंग में फ्लैश उत्पन्न होता है।.सत्य

अत्यधिक दबाव के कारण पिघला हुआ प्लास्टिक बाहर बह जाता है, जिससे चिंगारी निकलती है।.

फ्लैश मोल्ड किए गए उत्पादों की सौंदर्य अपील को बढ़ाता है।.असत्य

फ्लैश से दृश्यता कम हो जाती है और अतिरिक्त ट्रिमिंग की आवश्यकता होती है।.

इंजेक्शन मोल्डिंग में शॉर्ट शॉट्स के क्या कारण होते हैं?

इंजेक्शन मोल्डिंग में अधूरे शॉट्स के कारण उत्पाद अपूर्ण प्रतीत हो सकता है, ठीक वैसे ही जैसे कोई केक ठीक से फूला न हो। इसके कुछ कारण हैं। समाधान मौजूद हैं।.

जब प्लास्टिक सांचे को पूरी तरह से नहीं भरता है, तो शॉर्ट शॉट्स की समस्या उत्पन्न होती है। आमतौर पर अपर्याप्त दबाव इसका कारण होता है। पुर्जे अधूरे रह जाते हैं। वे दिखने में भिन्न होते हैं और ठीक से काम नहीं करते।.

शॉर्ट शॉट्स को समझना

जब कोई सांचा अधूरा रह जाता है तो कई लोग परेशान हो जाते हैं। यह स्वाभाविक है। कल्पना कीजिए कि आप केक बना रहे हैं और बीच में ही आपको पता चलता है कि आटा खत्म हो गया है। अधूरा रह जाना एक परेशानी वाली खामी है। सांचा पूरी तरह से नहीं भरता, जिससे उत्पाद की गुणवत्ता और उपयोग प्रभावित होता है। मुझे अपना पहला अधूरा रह जाने वाला अनुभव याद है; प्रोजेक्ट की डेडलाइन के ठीक पहले यह एक बुरे सपने जैसा था।

शॉर्ट शॉट्स के प्रमुख कारण

-

अपर्याप्त इंजेक्शन दबाव

एक हाथ से पानी के नीचे एक बीच बॉल को धकेलने के बारे में सोचें। यह कम इंजेक्शन दबाव के समान है। जब दबाव बहुत कम होता है, तो प्लास्टिक में मोल्ड को भरने के लिए पर्याप्त बल नहीं होता है, खासकर पतली दीवारों वाले या बहुत अधिक विवरण वाले डिज़ाइनों में।.

प्रभाव: पुर्जे देखने में ऐसे लग सकते हैं जैसे उन्हें किसी शार्क ने काट लिया हो - दिखने और उपयोग दोनों के लिहाज से बहुत बुरा।

-

अपर्याप्त सामग्री प्रवाह

कल्पना कीजिए एक नदी जो जम कर पूरी तरह जम गई हो; उच्च चिपचिपाहट या तेजी से ठंडा होने वाले पदार्थ के साथ यही होता है। यह सांचे के सभी हिस्सों तक नहीं पहुंच पाता।.

प्रवाह को प्रभावित करने वाले कारक प्रभाव सामग्री तापमान उच्च तापमान से प्रवाह में सुधार होता है मोल्ड तापमान शीतलन दर को प्रभावित करता है डिज़ाइन जटिलता प्रभाव मार्ग को भर देते हैं -

अनुचित वेंटिलेशन

वेंटिलेशन की समस्याएँ वैसी ही हैं जैसे तैरते समय बहुत देर तक सांस रोके रखना – आप ठीक से काम नहीं कर पाते। मोल्ड में फंसी हवा पूरी तरह भरने में बाधा डालती है, इसलिए हवा को बाहर निकालने के लिए वेंटिलेशन डिज़ाइन अत्यंत महत्वपूर्ण है।.

-

सामग्री चयन

यह ठीक वैसा ही है जैसे फ्रोजन फलों से स्मूदी बनाने की कोशिश करना। अगर सामग्री डिजाइन और उपयोग के अनुरूप नहीं है, तो वह ठीक से नहीं घुल पाएगी।.

-

मशीन की सीमाएँ

पुरानी मशीनों का इस्तेमाल करना टूटे हुए ट्रांसमिशन वाली कार चलाने जैसा महसूस हो सकता है। स्थिर दबाव और गति की आवश्यकता होती है, और इनके बिना भरने में समस्याएँ उत्पन्न होती हैं।.

शॉर्ट शॉट्स को संबोधित करना

इंजेक्शन पैरामीटर 2 को समायोजित करने से शॉर्ट शॉट्स की समस्या हल हो जाती है—यह बहुत महत्वपूर्ण है। सुचारू संचालन के लिए मोल्ड डिज़ाइन और मशीन की नियमित जाँच आवश्यक है।

सिमुलेशन सॉफ़्टवेयर का उपयोग करना घर में अतिरिक्त सुरक्षा कवच रखने जैसा है; यह समस्याओं के होने से पहले ही उनका पूर्वानुमान लगाता है, जिससे बेहतर परिणामों के लिए डिज़ाइन को बेहतर बनाने में मदद मिलती है।

मेरे जैसे व्यक्ति के लिए, जिसने इन चुनौतियों का सामना किया है, ये कदम उत्पादन को स्थिर रखने में बहुत सहायक हैं।

कम इंजेक्शन दबाव के कारण शॉट छोटे रह जाते हैं।.सत्य

अपर्याप्त दबाव के कारण सांचा पूरी तरह से नहीं भर पाता, जिससे दोष उत्पन्न हो जाते हैं।.

सामग्री की उच्च चिपचिपाहट शॉर्ट शॉट्स को रोकती है।.असत्य

उच्च श्यानता प्रवाह को प्रतिबंधित करती है, जिससे अपूर्ण भराई का खतरा बढ़ जाता है।.

मोल्ड किए गए उत्पादों पर सिंक मार्क्स किस कारण से होते हैं?

क्या आपने कभी अपनी प्यारी प्लास्टिक की वस्तुओं पर वे परेशान करने वाले निशान देखे हैं?

इंजेक्शन मोल्डिंग प्रक्रिया के दौरान अपर्याप्त दबाव का उपयोग करने पर सिंक मार्क्स बन जाते हैं। सामग्री के ठंडा होने पर होने वाली प्राकृतिक सिकुड़न इसका कारण है। असमान मोटाई वाली दीवारों वाले क्षेत्र विशेष रूप से प्रभावित होते हैं। उत्पाद की सतह पर स्पष्ट गड्ढे दिखाई देते हैं।.

इंजेक्शन मोल्डिंग में सिंक मार्क्स को जानना

क्या आपने कभी किसी प्लास्टिक के पुर्जे को देखते हुए उसमें अप्रत्याशित गड्ढे या धब्ब देखे हैं? कई लोगों ने ऐसा अनुभव किया होगा। इंजेक्शन मोल्डिंग में सिंक मार्क्स काफी परेशानी पैदा करते हैं। मुझे याद है जब मैंने पहली बार इन्हें अपने द्वारा डिज़ाइन किए गए पुर्जों पर देखा था। यह ऐसा लगा जैसे किसी बड़े आयोजन से पहले नाक पर दाग दिख जाए - परेशान करने वाला और चौंकाने वाला!

सिंक मार्क्स क्यों दिखाई देते हैं?

- कम इंजेक्शन दबाव : कल्पना कीजिए कि आप पर्याप्त बल के बिना गुब्बारे में हवा भरने की कोशिश कर रहे हैं। यदि दबाव बहुत कम है, तो प्लास्टिक सांचे को पूरी तरह से नहीं भर पाएगा, खासकर मोटे क्षेत्रों में जहां सिकुड़न के लिए अधिक सामग्री की आवश्यकता होती है।

- शीतलन में अंतर : असमान शीतलन भी समस्याएँ पैदा कर सकता है। यह केक पकाने जैसा है जहाँ कुछ हिस्से दूसरों की तुलना में तेज़ी से पकते हैं। मोटे हिस्से धीरे-धीरे ठंडे होते हैं, जिससे पतले हिस्सों की तुलना में अधिक सिकुड़न होती है।

- सामग्री का व्यवहार : अलग-अलग सामग्रियां अलग-अलग तरह से सिकुड़ती हैं, ठीक वैसे ही जैसे अलग-अलग केक बनाने की विधि में अलग-अलग तरह से फूलती हैं। सही प्लास्टिक का चुनाव करने से इन निशानों से बचा जा सकता है।

| कारक | सिंक मार्क्स पर प्रभाव |

|---|---|

| इंजेक्शन का दबाव | उच्च दबाव उचित भराई सुनिश्चित करके और सिकुड़न की भरपाई करके धंसने के निशान को रोकता है।. |

| ठंड का समय | अधिक समय तक ठंडा करने से सिकुड़न कम हो सकती है और धंसने के निशान कम से कम हो सकते हैं।. |

| सामग्री चयन | कम सिकुड़न दर वाली सामग्री का चयन करने से धंसने के निशान से बचने में मदद मिल सकती है।. |

सिंक के निशानों को ठीक करना

तो, इन झटकों से कैसे निपटा जाए? यहाँ कुछ तरकीबें हैं जो मैंने सीखी हैं:

- इंजेक्शन दबाव समायोजित करें : वह आदर्श दबाव ज्ञात करें जहां पर्याप्त मात्रा में सामग्री सांचे को ठीक से भर दे।

- डिजाइन में बदलाव : दीवार की मोटाई में बड़े बदलाव करने से बचें। फैशन की तरह ही, एकरूपता बनाए रखना कारगर होता है। सामग्री को समान रूप से वितरित करने के लिए पसलियों या उभार जैसी विशेषताएं जोड़ें।

- उपयुक्त सामग्री चुनें : ऐसे प्लास्टिक चुनें जो कम सिकुड़ते हों। यह उन उत्पादों के लिए महत्वपूर्ण है जहां दिखावट बहुत महत्वपूर्ण होती है, जैसे कार के इंटीरियर 3 या इलेक्ट्रॉनिक केस 4 ।

देखने लायक अन्य दोष

धंसे हुए निशानों को ठीक करते समय, आपको अन्य समस्याएं भी नज़र आ सकती हैं। यह एक खेल की तरह है जहाँ एक समस्या को ठीक करने से दूसरी समस्या उत्पन्न हो जाती है!

- फ्लैश (अतिप्रवाह) : यह तब होता है जब बहुत अधिक बल प्लास्टिक को मोल्ड से बाहर धकेल देता है, जिससे विभाजन रेखाओं के साथ अतिरिक्त प्लास्टिक बन जाता है।

- संक्षेप में : पर्याप्त दबाव न होने से भरने की प्रक्रिया अधूरी रह जाती है, जो तब खराब होती है जब हर छोटी से छोटी बात मायने रखती है।

- वेल्ड के निशान : गलत दबाव के कारण ऐसी रेखाएं बन जाती हैं जहां विभिन्न प्रवाह मिलते तो हैं लेकिन अच्छी तरह से आपस में नहीं जुड़ते।

- स्प्रे के निशान : तेज इंजेक्शन गति के कारण ये सांप जैसे निशान बन जाते हैं।

सर्वोत्तम प्रक्रियाओं पर सलाह देखें 5। एक बार जब आप इन युक्तियों में महारत हासिल कर लेंगे, तो मोल्डिंग से जुड़ी इन समस्याओं को सुलझाने के लिए लोग आपके विशेषज्ञ बन जाएंगे!

धंसने के निशान कम इंजेक्शन दबाव के कारण होते हैं।.सत्य

अपर्याप्त दबाव के कारण सांचा पूरी तरह से नहीं भर पाता, जिससे गड्ढे बन जाते हैं।.

उच्च शीतलन दर से सिंक मार्क की घटना बढ़ जाती है।.असत्य

असमान शीतलन, न कि उच्च दर, संकुचन का कारण बनता है जिससे धब्बे पड़ जाते हैं।.

वेल्ड के निशान उत्पाद की गुणवत्ता को कैसे प्रभावित करते हैं?

कल्पना कीजिए कि आप किसी प्रोजेक्ट पर काम कर रहे हैं और आपको वेल्डिंग के कुछ पेचीदा निशान दिखाई देते हैं। ये निशान उत्पाद की मजबूती को पूरी तरह बदल देते हैं। ये निशान वस्तु की अखंडता को ही बिगाड़ सकते हैं। ये सब कुछ बदल देते हैं।.

प्लास्टिक की धाराएँ जब तापमान या दबाव की समस्याओं के कारण ठीक से नहीं जुड़तीं, तो वेल्डिंग के निशान दिखाई देते हैं। ये रेखाएँ देखने में छोटी लग सकती हैं, लेकिन अक्सर उत्पाद को कमजोर कर देती हैं। ये उसकी दिखावट को भी खराब कर सकती हैं।.

वेल्ड मार्क्स को समझना

क्या आपने कभी घंटों किसी डिज़ाइन पर काम किया है, और फिर वेल्डिंग की झंझटों ने उसकी सुंदरता बिगाड़ दी हो? मैं भी इस निराशा को समझता हूँ। ये वेल्डिंग के निशान, यानी उत्पाद की सतह पर दिखने वाली रेखाएँ, अक्सर प्लास्टिक इंजेक्शन मोल्डिंग । ये तब बनती हैं जब प्लास्टिक की अलग-अलग धाराएँ मिलती हैं लेकिन ठीक से मिश्रित नहीं होतीं, आमतौर पर तापमान में गिरावट या गलत दबाव के कारण।

| कारक | कारण | प्रभाव |

|---|---|---|

| तापमान | मोल्ड कैविटी से प्लास्टिक के प्रवाहित होने पर इसमें काफी गिरावट आती है।. | पिघले हुए पदार्थों के बीच कमजोर बंधन के कारण स्पष्ट रेखाएं दिखाई देती हैं।. |

| इंजेक्शन का दबाव | अपर्याप्त दबाव के कारण प्रवाह धीमा हो जाता है और समय से पहले ही शीतलन हो जाता है।. | उत्पाद में कुछ कमजोर क्षेत्र होते हैं, जिससे तनाव पड़ने पर उसके टूटने की संभावना बढ़ जाती है।. |

उत्पाद की अखंडता पर प्रभाव

-

संरचनात्मक कमजोरी

मुझे याद है, मैं कार के एक पुर्जे पर काम कर रहा था; वेल्ड के निशान एक बड़ी समस्या थे। ये निशान कमज़ोर जगहें पैदा करते हैं, खासकर उन हिस्सों में जहाँ टिकाऊपन को नज़रअंदाज़ नहीं किया जा सकता।

-

सौंदर्य संबंधी चिंताएँ

फिर बात आती है उत्पाद के रूप की। कल्पना कीजिए एक खूबसूरत कॉस्मेटिक पैकेज इन रेखाओं से कैसे खराब हो जाता है। यह तो मानो मोना लिसा की पेंटिंग पर मूंछें बना देने जैसा है!

-

कार्यक्षमता में समझौता

जटिल आकार या महत्वपूर्ण माप वाले उत्पादों में, वेल्डिंग के निशान अक्सर उनके काम करने के तरीके को बाधित करते हैं। एक बार मुझे एक इलेक्ट्रॉनिक उपकरण ठीक करना पड़ा था जिसमें इन निशानों के कारण पुर्जों की फिटिंग खराब हो गई थी।.

वेल्ड के निशानों को कम करना

समय बीतने के साथ, मुझे एहसास हुआ है कि वेल्ड के निशानों को ठीक करने में कई कारकों को समायोजित करना शामिल है:

- तापमान नियंत्रण: स्थिर तापमान से सुचारू प्रवाह और उचित विलय सुनिश्चित होता है।

- इंजेक्शन दबाव: सही दबाव समय से पहले ठंडा होने से रोकता है और बेहतर बॉन्डिंग सुनिश्चित करता है।

- सामग्री का चयन: अच्छी प्रवाह विशेषताओं वाली सामग्री का चयन करने से वेल्ड मार्क के जोखिम को कम करने की संभावना होती है।

जैकी 8 जैसे किसी भी व्यक्ति के लिए , इन बारीकियों को समझना गुणवत्ता और विश्वसनीयता बनाए रखने की कुंजी है, खासकर बड़े पैमाने पर उत्पादन के मामले में। यह चुनौतियों का उपयोग करके बेहतर प्रक्रियाएं और श्रेष्ठ उत्पाद बनाने के बारे में है।

फ्लैश, शॉर्ट शॉट्स और सिंक मार्क्स जैसी अन्य मोल्डिंग समस्याओं को भी न भूलें:

- फ्लैश उच्च इंजेक्शन दबाव के कारण होता है, जिससे ओवरफ्लो और अतिरिक्त ट्रिमिंग कार्य होता है जो उत्पाद के आकार को बदल सकता है।.

- कम दबाव के कारण मोल्ड पूरी तरह से भर नहीं पाता है, जिससे उत्पाद के आकार और उपयोग पर असर पड़ता है और शॉर्ट शॉट्स की घटना घटित होती है।.

- ठंडा करने के दौरान पर्याप्त दबाव न होने के कारण गड्ढे बन जाते हैं, जिससे सतह असमान हो जाती है - जो उच्च गुणवत्ता वाले दिखावट के मानकों के लिए खराब है।.

ये कारक मुझे याद दिलाते हैं कि विनिर्माण में भी, पूर्णता हमेशा निरंतर बदलती रहती है, लेकिन उसके लिए प्रयास करना ही असली जादू पैदा करता है।.

वेल्ड के निशान हमेशा संरचनात्मक कमजोरी का कारण बनते हैं।.असत्य

वेल्डिंग के निशान कमजोरी पैदा कर सकते हैं, लेकिन हमेशा ऐसा नहीं होता; यह उपयोग पर निर्भर करता है।.

तापमान में गिरावट से वेल्ड के निशान बन जाते हैं।.सत्य

तापमान में गिरावट से प्लास्टिक के पिघले हुए पदार्थों का उचित मिश्रण बाधित हो सकता है।.

इंजेक्शन मोल्डिंग में स्प्रे के निशान किस कारण से पड़ते हैं?

क्या नए उत्पादों पर कभी-कभी रहस्यमय स्प्रे के निशान दिखाई देते हैं? शायद, लोग अक्सर सोचते हैं, "समस्या कहाँ है?" इंजेक्शन मोल्डिंग की प्रक्रिया में इन पेचीदा सवालों के जवाब छिपे हैं। आइए इस दुनिया को खंगालें और जानें कि ये परेशान करने वाले धब्बे क्यों दिखाई देते हैं।.

इंजेक्शन मोल्डिंग में स्प्रे के निशान अक्सर अत्यधिक दबाव और गलत इंजेक्शन गति के कारण बनते हैं। इन समस्याओं के कारण पिघला हुआ प्लास्टिक मोल्ड में तेजी से चला जाता है। इस जल्दबाजी के कारण प्रवाह के पैटर्न अप्रत्याशित हो जाते हैं।.

इंजेक्शन दबाव की भूमिका को समझना

उद्योग में अपने शुरुआती दिनों में, मुझे पहली बार स्प्रे के निशानों का सामना करना पड़ा। यह एक लक्जरी कॉस्मेटिक पैकेजिंग परियोजना के दौरान हुआ था। उत्पाद की सतहों पर सांप जैसे ये निशान भ्रामक और निराशाजनक थे। मैंने तब जो समझा और जो आज भी सच है, वह इस प्रक्रिया में इंजेक्शन दबाव की महत्वपूर्ण भूमिका है ।

जब दबाव बहुत अधिक होता है, तो यह पिघले हुए प्लास्टिक को सांचे के अंदर बहुत ज़ोर से धकेल देता है, जिससे अनियमित पैटर्न बनते हैं और स्प्रे के निशान दिखाई देते हैं। कल्पना कीजिए कि आप एक फ़नल में बहुत अधिक पानी बहुत तेज़ी से डाल रहे हैं - पानी छलक जाएगा। इसी तरह, अत्यधिक दबाव पिघले हुए प्लास्टिक को बहुत तेज़ी से धकेलता है, जिससे उत्पाद की सतह पर दिखाई देने वाले दोष उत्पन्न होते हैं।.

इंजेक्शन की गति का प्रभाव

मैंने स्वयं देखा है कि इंजेक्शन की गति किसी प्रोजेक्ट को कैसे प्रभावित करती है। इलेक्ट्रॉनिक हाउसिंग के जटिल डिज़ाइन वाले एक अन्य प्रोजेक्ट में, गलत इंजेक्शन गति के कारण कई दोष उत्पन्न हुए। तेजी से इंजेक्ट किए गए प्लास्टिक के पिघलने से स्प्रे के निशान और भी खराब हो गए, खासकर उन उत्पादों पर जिन्हें उत्तम फिनिश की आवश्यकता होती है, जैसे कॉस्मेटिक बोतलें।.

दबाव और गति के बीच संतुलन बनाना महत्वपूर्ण है। बहुत तेज़ होने पर हलचल उत्पन्न होती है; बहुत धीमी होने पर सांचा ठीक से भर नहीं पाता। दोषरहित परिणाम के लिए यह संतुलन अत्यंत आवश्यक है।.

दबाव और गति से जुड़े सामान्य दोष

| दोष | कारण | प्रभाव |

|---|---|---|

| फ़्लैश (ओवरफ़्लो) | अत्यधिक उच्च इंजेक्शन दबाव के कारण मोल्ड की अलग करने वाली सतहों या स्लाइडर या इजेक्टर जैसे गतिशील भागों में मौजूद अंतरालों से प्लास्टिक का रिसाव हो सकता है।. | इससे उत्पाद की दिखावट प्रभावित होती है और छंटाई का कार्यभार बढ़ जाता है; अतिरिक्त प्लास्टिक के कारण आकार संबंधी आवश्यकताओं का अनुपालन न होने की समस्या भी हो सकती है।. |

| शॉर्ट शॉट | अपर्याप्त इंजेक्शन दबाव के कारण मोल्ड कैविटी पूरी तरह से नहीं भर पाती है।. | इसके परिणामस्वरूप अपूर्ण उत्पाद बनते हैं, जो कार्यक्षमता और दिखावट को प्रभावित करते हैं, विशेष रूप से पतली दीवारों वाले भागों के साथ जटिल डिजाइनों में।. |

| चिह्न सिंकोड़ें | कम इंजेक्शन दबाव शीतलन के दौरान होने वाले संकुचन की भरपाई करने में विफल रहता है, खासकर असमान दीवार मोटाई वाले उत्पादों में।. | इससे उत्पाद की सतह असमान हो जाती है और ऑटोमोबाइल इंटीरियर जैसे उच्च-दिखावट वाले उत्पादों के लिए यह अस्वीकार्य है।. |

| वेल्ड के निशान | अपर्याप्त दबाव के कारण पिघलने की प्रक्रिया धीमी हो जाती है; जब रेशे आपस में मिलते हैं, तो वे ठीक से जुड़ नहीं पाते, जिससे निशान पड़ जाते हैं।. | इससे उत्पाद की मजबूती और दिखावट की गुणवत्ता कम हो जाती है; वेल्ड के निशान रेखाओं के रूप में दिखाई देते हैं जो बाहरी बलों के कारण कमजोर हो जाते हैं।. |

| स्प्रे के निशान | उच्च दबाव और अनुपयुक्त गति के कारण पिघले हुए पदार्थ का प्रवाह अनियमित हो जाता है, जिससे सतहों पर सांप जैसी आकृतियाँ बन जाती हैं।. | इससे सौंदर्य गुणवत्ता से समझौता होता है, जो उन उत्पादों के लिए महत्वपूर्ण है जिन्हें उत्तम दिखावट की आवश्यकता होती है।. |

स्प्रे के निशानों को कम करने की रणनीतियाँ

कई बार कोशिश करने के बाद, मुझे पता चला कि दबाव और गति दोनों बेहद ज़रूरी है। इन दोनों को संतुलित करने से प्लास्टिक आसानी से पिघलता है और खराब पैटर्न कम से कम बनते हैं।

इसके अलावा, मोल्ड डिजाइन की दोबारा जांच करने से सब कुछ बदल जाता है। वेंटिंग सिस्टम 11 मोल्ड कैविटी के अंदर आंतरिक दबाव नियंत्रित होता है, जिससे जोखिम और कम हो जाते हैं।

रखरखाव अत्यंत महत्वपूर्ण है। उपकरणों को उत्तम स्थिति में रखना और सांचों की नियमित रूप से टूट-फूट या क्षति की जांच करना आवश्यक है। आधुनिक निगरानी उपकरण वास्तविक समय में जानकारी प्रदान करते हैं और सांचे की प्रक्रिया के दौरान अच्छी स्थिति बनाए रखने में सहायक होते हैं। यह सक्रिय दृष्टिकोण भविष्य में होने वाली महंगी त्रुटियों को रोकने में मदद करता है।.

उच्च इंजेक्शन दबाव के कारण मोल्डिंग में स्प्रे के निशान पड़ जाते हैं।.सत्य

अत्यधिक दबाव के कारण पिघले हुए पदार्थ का प्रवाह अनियमित हो जाता है, जिससे स्प्रे के निशान बन जाते हैं।.

मोल्ड के लिए उचित वेंटिलेशन से स्प्रे के सभी निशान गायब हो जाते हैं।.असत्य

हालांकि वेंटिलेशन मददगार होता है, लेकिन यह अकेले स्प्रे के निशानों को पूरी तरह से नहीं रोकता है।.

निष्कर्ष

मोल्डिंग में अनुचित इंजेक्शन दबाव के कारण फ्लैश, शॉर्ट शॉट्स, सिंक मार्क्स, वेल्ड मार्क्स और स्प्रे मार्क्स जैसे दोष उत्पन्न होते हैं, जो उत्पाद की दिखावट और कार्यक्षमता को प्रभावित करते हैं।.

-

प्रभावी शीतलन तकनीकें सामग्री के संकुचन को कुशलतापूर्वक नियंत्रित करके सिंक मार्क्स जैसे दोषों को कम करती हैं।. ↩

-

इंजेक्शन पैरामीटर को समायोजित करना सीखने से मशीन सेटिंग्स को अनुकूलित करके शॉर्ट शॉट्स जैसी कमियों को रोकने में मदद मिलती है।. ↩

-

जानिए कि कैसे ऑटोमोबाइल इंटीरियर में उच्च सौंदर्य मानकों की मांग होती है, जहां दाग-धब्बे बिल्कुल भी स्वीकार्य नहीं होते हैं।. ↩

-

इलेक्ट्रॉनिक हाउसिंग में दोषों को कम करने वाले डिजाइन सिद्धांतों के बारे में जानें।. ↩

-

उत्पाद की गुणवत्ता बढ़ाने और दोषों को कम करने वाली उद्योग की सर्वोत्तम प्रथाओं के बारे में जानें।. ↩

-

यह लिंक प्लास्टिक इंजेक्शन मोल्डिंग के दौरान वेल्ड के निशान कैसे बनते हैं, इसकी विस्तृत व्याख्या प्रदान करता है।. ↩

-

जानिए कि वेल्डिंग के निशान प्लास्टिक उत्पादों की मजबूती और टिकाऊपन को कैसे प्रभावित कर सकते हैं।. ↩

-

वेल्ड के निशानों को कम करने के लिए निर्माता किन तरीकों का इस्तेमाल कर सकते हैं, इस बारे में जानकारी प्राप्त करें।. ↩

-

यह लिंक इस बात की विस्तृत जानकारी प्रदान करता है कि इंजेक्शन का दबाव मोल्डिंग की गुणवत्ता और दोष निर्माण को कैसे प्रभावित करता है।. ↩

-

इस संबंध का अध्ययन करने से पता चलता है कि वांछित मोल्डिंग परिणाम प्राप्त करने में इंजेक्शन की गति किस प्रकार योगदान देती है।. ↩

-

यह संसाधन बताता है कि मोल्डिंग के दौरान आंतरिक दबाव को नियंत्रित करके वेंटिंग सिस्टम दोषों को कैसे कम करते हैं।. ↩