मोल्डिंग में इंजेक्शन प्रेशर की अहम भूमिका होती है। प्रेशर से मटेरियल मोल्ड में धकेला जाता है। उत्पाद बनाने में यह एक बहुत ही महत्वपूर्ण चरण है। पर्याप्त प्रेशर के बिना मोल्ड ठीक से भर नहीं पाते। इससे गुणवत्ता पर बहुत बुरा असर पड़ता है। हाई प्रेशर से बारीकी और सटीकता आती है। लो प्रेशर से खामियां आ सकती हैं। मोल्ड में इतना बल होना चाहिए कि वह दबाव सहन कर सके। मजबूत मोल्ड प्रेशर को झेल सकते हैं। बहुत ज्यादा बल से नाजुक मोल्ड खराब हो सकते हैं। सही प्रेशर बनाए रखना मोल्डिंग की सफलता के लिए बेहद जरूरी है।.

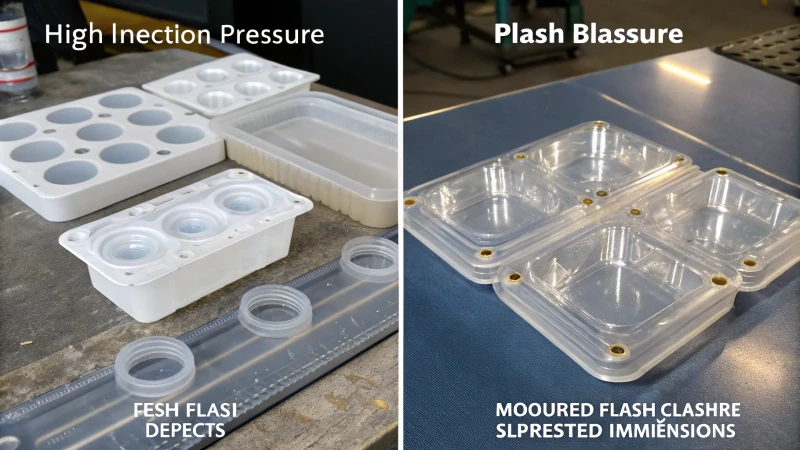

इंजेक्शन मोल्डिंग से बने उत्पादों की गुणवत्ता के लिए इंजेक्शन प्रेशर बहुत महत्वपूर्ण होता है। यह उनके बाहरी रूप, सटीक आकार और आंतरिक संरचना को प्रभावित करता है। अत्यधिक उच्च दबाव के कारण फ्लैश और आंतरिक तनाव जैसी खामियां उत्पन्न होती हैं। वहीं दूसरी ओर, कम दबाव के कारण अपूर्ण भराई और कम घनत्व होता है।.

मुझे याद है जब मैंने पहली बार किसी व्यस्त कारखाने में कदम रखा था। मेरे चारों ओर मशीनें गूंज रही थीं। गर्म प्लास्टिक की तीखी गंध हवा में फैली हुई थी। उसी क्षण मुझे एक महत्वपूर्ण बात समझ में आई। इंजेक्शन प्रेशर जैसी एक साधारण सी चीज भी उत्पाद को बहुत प्रभावित करती है।.

उच्च दबाव एक जटिल समस्या है। यह एक छोटे से छेद से पानी के गुब्बारे को धकेलने जैसा है – यह किनारों से फट जाता है। इससे अतिरिक्त पुर्जे और दोष उत्पन्न होते हैं जिनकी मरम्मत में काफी खर्च आता है। दूसरी ओर, निम्न दबाव भी एक समस्या है। उत्पाद ठीक से आकार नहीं ले पाते। वे पिचके हुए गुब्बारों की तरह दिखते हैं, जो मुश्किल से अपना आकार बनाए रख पाते हैं।.

इन दबावों को समझना केवल संख्याओं का खेल नहीं है। प्रत्येक सेटिंग अंतिम उत्पाद को प्रभावित करती है, ठीक वैसे ही जैसे किसी वाद्य यंत्र को सही ध्वनि प्राप्त करने के लिए ट्यून किया जाता है। मोल्ड डिज़ाइन में बिताए समय ने मुझे यह सबक सिखाया। दबावों को संतुलित करना बहुत महत्वपूर्ण है। इससे ऐसे उत्पाद बनाने में मदद मिलती है जो उपयोगी होने के साथ-साथ बेहद सटीक भी हों।.

अत्यधिक दबाव के कारण ढाले गए उत्पादों में फ्लैश दोष उत्पन्न होते हैं।.सत्य

उच्च दबाव के कारण सांचे से अतिरिक्त सामग्री बाहर निकल सकती है, जिससे फ्लैश हो सकता है।.

कम इंजेक्शन दबाव से उत्पाद का घनत्व बढ़ता है।.असत्य

अपर्याप्त दबाव के कारण अपूर्ण भराई और कम घनत्व होता है।.

इंजेक्शन का दबाव बहुत अधिक होने पर क्या होता है?

क्या आपने कभी सोचा है कि इंजेक्शन का दबाव बहुत अधिक होने पर क्या होता है? परिणाम आपको चौंका सकते हैं। ये प्रभाव आपके डिज़ाइन को पूरी तरह से बदल सकते हैं। इस दबाव को संभालना सफलता के लिए अत्यंत आवश्यक है।.

उच्च इंजेक्शन दबाव के कारण फ्लैश, सतह पर खामियां, बड़े आकार की वस्तुएं और उत्पाद के अंदर तनाव जैसी समस्याएं उत्पन्न हो सकती हैं। ये समस्याएं उत्पाद की दिखावट और मजबूती दोनों को प्रभावित करती हैं। दबाव सेटिंग्स को बदलने से इन समस्याओं को नियंत्रित करने में काफी मदद मिलती है।.

दिखावट की गुणवत्ता पर प्रभाव

मुझे याद है जब पहली बार मुझे अत्यधिक इंजेक्शन दबाव के बुरे सपने का सामना करना पड़ा था। सोमवार की सुबह थी। मैंने अभी-अभी अपनी कॉफी ली थी और सप्ताह शुरू करने के लिए तैयार था, तभी मैंने देखा कि हमारे स्मार्टफोन के कवर थोड़े गड़बड़ लग रहे थे। किनारे खुरदुरे लग रहे थे। सतह पर अजीब सी लहरें थीं। हमारे इंजेक्शन दबाव की सेटिंग बहुत ज़्यादा थी। हमें फ्लैश बनने और सतह पर खराबी का सामना करना पड़ा। इस गलती की वजह से हमें समय और सामग्री दोनों का नुकसान हुआ।.

अत्यधिक इंजेक्शन दबाव के कारण पिघला हुआ प्लास्टिक मोल्ड के किनारों से बाहर बह जाता है, जिससे मोल्ड पार्टिंग लाइनों के साथ फ्लैश बन जाता है। इससे न केवल उत्पाद की दिखावट खराब होती है, बल्कि अतिरिक्त ट्रिमिंग की आवश्यकता भी पड़ती है, जिससे सतह की गुणवत्ता प्रभावित होती है और उत्पादन में अतिरिक्त चरण जुड़ जाते हैं।

आयामी सटीकता चुनौतियाँ

डिजाइन को बेहतर बनाने में घंटों लग सकते हैं, लेकिन नतीजा भद्दे दाग या धब्बे के रूप में सामने आ सकता है। अत्यधिक संपीड़न के कारण उत्पाद का आकार बड़ा हो जाना निराशाजनक होता है। एक बार, इसी समस्या के कारण हमारा प्रोटोटाइप योजना से थोड़ा बड़ा बन गया था।.

जब इंजेक्शन का दबाव बहुत अधिक होता है, तो अत्यधिक संपीड़न के कारण मोल्ड में प्रत्यास्थ विरूपण होता है, विशेष रूप से पतली दीवारों वाले भागों में। इस प्रकार के विरूपण से आयामी सटीकता प्रभावित होती है और इसके लिए दबाव का सावधानीपूर्वक प्रबंधन आवश्यक है।

आंतरिक संरचना की गुणवत्ता संबंधी चिंताएँ

उच्च दबाव प्लास्टिक के अंदर तनाव पैदा करता है, ठीक वैसे ही जैसे किसी डेडलाइन के नजदीक आने पर तनाव होता है। पारदर्शी उत्पाद इस तनाव को दरारों या विकृतियों के रूप में प्रदर्शित करते हैं।.

उच्च गुहा दबाव प्लास्टिक के भीतर महत्वपूर्ण आंतरिक तनाव उत्पन्न कर सकता है, विशेष रूप से पारदर्शी सामग्रियों में, जिससे तापमान परिवर्तन या बाहरी बलों के कारण उपयोग के दौरान दरारें या विकृति उत्पन्न हो सकती है।

आंतरिक तनाव को समझना और प्रबंधित करना आवश्यक है।

| संकट | कारण | प्रभाव |

|---|---|---|

| फ्लैश गठन | उच्च दबाव के कारण अतिप्रवाह | दिखावट पर असर डालता है और उत्पादन चरणों को बढ़ाता है |

| सतही दोष | पिघले हुए पदार्थ गुहा की दीवारों को प्रभावित करते हैं | इससे लहरें उत्पन्न होती हैं और सतह की गुणवत्ता कम हो जाती है। |

| बड़े आकार के उत्पाद | अत्यधिक संपीड़न | विरूपण से आकार की सटीकता प्रभावित होती है। |

| आंतरिक तनाव | उच्च गुहा दबाव | उपयोग के दौरान दरार पड़ना या विकृति आना |

उत्पाद डिजाइनरों के लिए विचारणीय बातें

मोल्ड डिजाइन और उत्पादन सेटिंग्स की योजना बनाते समय डिजाइनरों को इन संभावित समस्याओं के लिए सावधानीपूर्वक योजना बनानी चाहिए। कंप्यूटर-एडेड डिजाइन 4 उत्पादन शुरू होने से पहले विभिन्न परिदृश्यों का अनुकरण करने की सुविधा देकर काफी मददगार साबित होते हैं।

इससे हमें वास्तविक उत्पादन से पहले सही दबाव सेटिंग्स खोजने में मदद मिलती है, जिससे प्रत्येक परियोजना में सौंदर्य और कार्यक्षमता दोनों के लिए सर्वोत्तम परिणाम सुनिश्चित होते हैं।

उच्च इंजेक्शन दबाव के कारण फ्लैश का निर्माण होता है।.सत्य

अत्यधिक दबाव के कारण प्लास्टिक बाहर निकल जाता है, जिससे मोल्ड लाइनों के साथ-साथ अतिरिक्त प्लास्टिक बन जाता है।.

उच्च दबाव से आयामी सटीकता कम हो जाती है।.सत्य

अत्यधिक दबाव से सांचे विकृत हो जाते हैं, जिससे उत्पाद के आकार और सटीकता पर असर पड़ता है।.

कम इंजेक्शन दबाव के क्या प्रभाव होते हैं?

क्या आपने कभी सोचा है कि कुछ उत्पाद उम्मीद के मुताबिक क्यों नहीं दिखते या टिकते? कभी-कभी उत्पाद खराब डिज़ाइन या घटिया सामग्री के कारण उम्मीदों पर खरे नहीं उतरते। खरीदार अक्सर निराश हो जाते हैं। दिखावट वाकई मायने रखती है। गुणवत्ता वाकई महत्वपूर्ण है।.

कम इंजेक्शन दबाव के कारण अक्सर सांचा ठीक से नहीं भर पाता। इस स्थिति से गड्ढे, जोड़ की रेखाएं और कम घनत्व जैसी खामियां उत्पन्न होती हैं। इन खामियों वाले उत्पाद देखने में भद्दे लगते हैं। ये समस्याएं संरचना को भी कमजोर करती हैं। इससे उत्पाद की विश्वसनीयता कम हो जाती है।.

दिखावट की गुणवत्ता पर प्रभाव

मुझे याद है जब मैंने पहली बार किसी उत्पाद में स्पष्ट खामी देखी थी - वह एक प्लास्टिक का डिब्बा था जो ठीक से फिट नहीं हो रहा था। कम इंजेक्शन दबाव अक्सर इसका कारण बनता है, जिससे सांचा पूरी तरह से नहीं भर पाता । प्लास्टिक सांचे को पूरी तरह से नहीं भर पाता, जिससे गड्ढे या पतले हिस्से जो पूरी तरह से नहीं बने होते, जैसी दिखाई देने वाली समस्याएं पैदा हो जाती हैं। वे भद्दे वेल्डिंग के निशान जो आप कभी-कभी देखते हैं? वे भी कम दबाव का ही परिणाम हैं।

| दोष प्रकार | विवरण |

|---|---|

| अपर्याप्त भराई | इसके परिणामस्वरूप उत्पाद का रूप अपूर्ण हो जाता है। |

| वेल्ड के निशान | धीमी पिघली हुई प्रवाह और अपर्याप्त पिघलाव के कारण |

आयामी सटीकता पर प्रभाव

सटीकता बेहद महत्वपूर्ण है, खासकर इलेक्ट्रॉनिक आवरण जैसे जटिल पुर्जों के लिए। यदि इंजेक्शन का दबाव बहुत कम हो, तो उत्पाद बहुत छोटे हैं। मुझे इसका अनुभव तब हुआ जब मैंने एक उपकरण को जोड़ने की कोशिश की और उसके पुर्जे आपस में मेल नहीं खा रहे थे। आकार की यह समस्या सिर्फ एक परेशानी से कहीं अधिक है; यह चीजों के कार्य करने के तरीके और उनके आपस में जुड़ने के तरीके को बहुत प्रभावित कर सकती है।

यह आकार विसंगति असेंबली प्रक्रियाओं में बाधा डाल सकती है, जिससे उत्पाद की समग्र कार्यक्षमता 6 ।

आंतरिक संरचना की गुणवत्ता पर पड़ने वाले परिणाम

दबाव में टिक न पाने वाला उत्पाद बेहद निराशाजनक होता है। मोल्डिंग के दौरान कम दबाव के कारण आंतरिक संरचना का घनत्व कम हो है। मैंने एक बार एक महत्वपूर्ण प्रदर्शन के दौरान इसी समस्या के कारण एक पुर्जे को टूटते हुए देखा था – दबाव में अपनी मेहनत को टूटते देखना वाकई असहनीय होता है। पर्याप्त घनत्व के बिना, उत्पादों में दैनिक उपयोग के लिए आवश्यक मजबूती नहीं होती।

- कम घनत्व : इसके कारण यांत्रिक गुण कमजोर हो जाते हैं।

- कमज़ोर क्षमता : भार वहन करने की क्षमता कमज़ोर हो सकती है।

इन प्रभावों को समझना केवल तकनीकी नहीं है; यह सुनिश्चित करना है कि प्रत्येक उत्पाद मेरे द्वारा निर्धारित गुणवत्ता मानकों को पूरा करे। इंजेक्शन दबाव की निगरानी और समायोजन इन समस्याओं को हल करने में सहायक हो सकता है, जिससे यह सुनिश्चित होता है कि प्रत्येक उत्पाद न केवल बेहतर ढंग से काम करे बल्कि लंबे समय तक चले। इंजेक्शन मोल्डिंग की चुनौतियों के बारे में अधिक जानकारी यहाँ 7 ।

कम इंजेक्शन दबाव के कारण अपर्याप्त भराई होती है।.सत्य

कम दबाव के कारण सांचा पूरी तरह से नहीं भर पाता, जिससे दोष उत्पन्न हो जाते हैं।.

उच्च इंजेक्शन दबाव से वेल्ड के निशान कम हो जाते हैं।.सत्य

उच्च दबाव से कई पिघले हुए पदार्थों का बेहतर मिश्रण सुनिश्चित होता है।.

गुणवत्ता के लिए इंजेक्शन दबाव को कैसे अनुकूलित किया जा सकता है?

मैंने इंजेक्शन मोल्डिंग के साथ काम करना शुरू किया और इंजेक्शन प्रेशर को एडजस्ट करना एक मुश्किल पहेली जैसा लग रहा था। लेकिन इसे सीख लेना? इसने मेरी पूरी ज़िंदगी बदल दी।.

मैं प्रत्येक सामग्री और मोल्ड डिज़ाइन के लिए सर्वोत्तम इंजेक्शन दबाव प्राप्त करने के लिए सेटिंग्स को समायोजित करता हूँ। मैं प्रत्येक समायोजन के परिणामों पर ध्यानपूर्वक नज़र रखता हूँ। नियमित रखरखाव से उपकरण उत्तम स्थिति में रहते हैं। इस प्रक्रिया से उत्पाद की गुणवत्ता निरंतर उच्च बनी रहती है।.

इंजेक्शन दबाव को समझना

जब मैंने इंजेक्शन मोल्डिंग के बारे में जानना शुरू किया, तो एक बात जो मुझे जल्दी समझ में आ गई वह यह थी: इंजेक्शन प्रेशर सिर्फ एक सेटिंग नहीं है। यह तय करता है कि प्लास्टिक मोल्ड को कैसे भरता है, जो उत्पाद की गुणवत्ता को प्रभावित करता है।.

अत्यधिक इंजेक्शन दबाव के प्रभाव

मेरे शुरुआती दिनों में, दबाव से जुड़ी एक गलती के कारण शर्मनाक खामियां पैदा हो गईं। उच्च दबाव वास्तव में एक समस्या हो सकती है:

- दिखावट की गुणवत्ता: बहुत अधिक दबाव डालने से भद्दे निशान पड़ सकते हैं, जैसे कि एक गंदी जलरंग पेंटिंग।

- फ्लैश की समस्या: प्लास्टिक का रिसाव निराशाजनक होता है, जैसे किसी बांध को टूटने से रोकने की कोशिश करना। इसमें अतिरिक्त छंटाई की आवश्यकता होती है और समय बर्बाद होता है।

- आकार की सटीकता: कभी-कभी उत्पाद बहुत बड़े बन जाते हैं, ठीक वैसे ही जैसे जींस बहुत टाइट होने के कारण फिट नहीं होती।

- आंतरिक संरचना की गुणवत्ता: एक बार मेरे एक मार्गदर्शक ने मुझे आंतरिक तनाव के बारे में चेतावनी दी थी - एक ऐसे गुब्बारे की कल्पना करें जो अत्यधिक दबाव के कारण फटने वाला हो।

| अत्यधिक दबाव की समस्याएं | प्रभाव |

|---|---|

| फ्लैश गठन | दिखावट को प्रभावित करता है, पोस्ट-प्रोसेसिंग को बढ़ाता है |

| सतही दोष | सतह की गुणवत्ता कम हो जाती है |

| बड़े आकार के उत्पाद | आयामी सटीकता पर प्रभाव डालता है |

| आंतरिक तनाव | इससे दरारें और विकृति उत्पन्न होती है |

कम इंजेक्शन दबाव के परिणाम

मुझे वे समय भी याद हैं जब मैं हिचकिचाता था और दबाव बहुत कम रखता था:

- दिखावट की गुणवत्ता: अपर्याप्त भराई के कारण यह एक अधूरे पहेली की तरह दिखता है, जिसमें कुछ टुकड़े गायब हैं।

- आयामी सटीकता: उत्पाद बहुत छोटे बन जाते हैं, जैसे किसी चौकोर चीज को गोल छेद में फिट करना।

- आंतरिक संरचना की गुणवत्ता: कम घनत्व के कारण ऐसा लगता है जैसे केक फूल नहीं रहा है क्योंकि उसमें पर्याप्त घोल नहीं है।

| कम दबाव की समस्याएँ | परिणाम |

|---|---|

| अपर्याप्त भराई | उत्पाद की अपूर्ण उपस्थिति |

| वेल्ड के निशान | चिकनाई को प्रभावित करता है |

| छोटे आकार का | आयामी विनिर्देशों में विफल |

| कम घनत्व | संरचना को कमजोर करता है |

अनुकूलन के लिए रणनीतियाँ

- सामग्री संबंधी विचार : मैंने शुरुआत में ही सीख लिया था कि विभिन्न सामग्रियों को अलग-अलग तरीके से संभालना पड़ता है। किसी सामग्री की विशेषताओं, जैसे श्यानता और प्रवाह व्यवहार, को जानना मेरा गुप्त लाभ बन गया। सामग्री के गुणों का अन्वेषण करें 8 ।

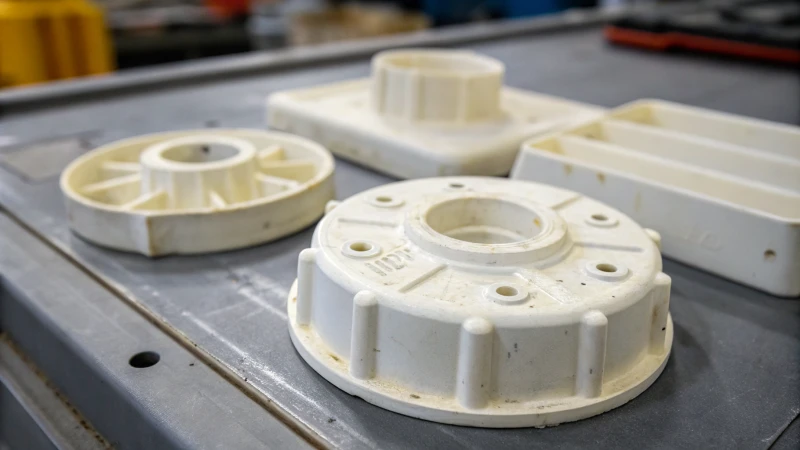

- मोल्ड डिज़ाइन : संतुलित भराई की अनुमति देने वाले मोल्ड बनाना एक कला है। मैं अक्सर इसे एक उत्तम प्रदर्शन के लिए मंच तैयार करने के रूप में देखता हूँ। मोल्ड डिज़ाइन के बारे में और जानें 9 ।

- उपकरण रखरखाव : मशीन की खराबी के कारण हुए भारी नुकसान के बाद नियमित रखरखाव मेरे लिए अनिवार्य हो गया। इसका मतलब है कि सब कुछ सुचारू रूप से चलता रहे। 10 सुझाव ।

उच्च इंजेक्शन दबाव के कारण फ्लैश का निर्माण होता है।.सत्य

अत्यधिक दबाव के कारण मोल्ड के अलग होने वाली सतहों से प्लास्टिक बाहर निकल सकता है।.

कम इंजेक्शन दबाव से उत्पाद की मजबूती बढ़ती है।.असत्य

अपर्याप्त दबाव से घनत्व कम हो जाता है, जिससे उत्पाद की संरचना कमजोर हो जाती है।.

इंजेक्शन का दबाव मोल्ड डिजाइन को कैसे प्रभावित करता है?

उस समय को याद कीजिए जब एक छोटे से बदलाव ने सब कुछ पूरी तरह से ठीक कर दिया था। मोल्ड डिजाइन में इंजेक्शन प्रेशर इसका एक उदाहरण है।.

मोल्ड डिज़ाइन में इंजेक्शन दबाव एक छिपे हुए कंडक्टर की तरह काम करता है जो उत्पाद की गुणवत्ता और सटीकता को निर्देशित करता है। सही संतुलन से उत्तम रूप, सटीक आकार और मजबूत संरचना प्राप्त होती है। इससे अतिरिक्त सामग्री, सतह की खामियां और आंतरिक दबाव जैसी समस्याएं दूर होती हैं।.

अत्यधिक इंजेक्शन दबाव का प्रभाव

कल्पना कीजिए कि आप किसी गुब्बारे में ज़रूरत से ज़्यादा हवा भर दें और वह फट जाए। मोल्ड डिज़ाइन में उच्च इंजेक्शन दबाव के कारण यही होता है। इसका परिणाम केवल एक 'पॉप' की आवाज़ नहीं होता। मोल्ड के किनारों पर प्लास्टिक के अतिरिक्त टुकड़े दिखाई देने लगते हैं। ये उत्पाद को भद्दा बना देते हैं और इन्हें सावधानीपूर्वक काटना पड़ता है, जिससे समय और पैसा दोनों बर्बाद होते हैं।.

एक बार, मेरे पास एक ऐसा प्रोजेक्ट था जिसमें दबाव थोड़ा ज़्यादा हो गया था, जिससे सतह पर निशान पड़ गए थे। उन्हें साफ़ करना किसी लापरवाह पेंटर के बाद सफाई करने जैसा था। ज़्यादा दबाव के कारण प्लास्टिक ठंडा होने पर सिकुड़ जाता है, जिससे उत्पाद बड़े हो जाते हैं। बड़े उत्पाद एक समस्या हैं।.

उच्च इंजेक्शन दबाव के कारण आंतरिक तनाव उत्पन्न होता है। यह तनाव उत्पाद के भीतर एक गुप्त शत्रु की तरह होता है। यह दरारें पैदा करता है या आकार बदल देता है, खासकर बाहरी प्रभाव या तापमान परिवर्तन के कारण। पारदर्शी प्लास्टिक में, यह तनाव पारदर्शिता को कम कर सकता है। उत्पाद धुंधले या विकृत हो जाते हैं, जो वांछनीय नहीं है।.

| अत्यधिक दबाव संबंधी समस्याएं | प्रभाव |

|---|---|

| चमक | दिखावट पर असर पड़ता है, लागत बढ़ जाती है |

| सतही दोष | सतह पर निशान |

| आयामी अशुद्धियाँ | बड़े आकार के उत्पाद |

| आंतरिक तनाव | दरारें पड़ना, पारदर्शिता में कमी |

बहुत कम इंजेक्शन दबाव का प्रभाव

उन समयों के बारे में सोचें जब आपने टूथपेस्ट को पूरी तरह से नहीं दबाया, जैसे कि आखिरी बूंद को निकालते समय। यह कम इंजेक्शन दबाव जैसा दिखता है। मोल्ड पूरी तरह से नहीं भर सकता है, जिससे असमान रूप से प्रवाह मिलने के निशान दिखाई दे सकते हैं।.

कुछ परियोजनाओं में अपर्याप्त दबाव के कारण मुझे ऐसे उत्पाद मिले जिनमें गड्ढे थे या पतले, अधूरे हिस्से थे। वे केवल बदसूरत ही नहीं थे; वे डिज़ाइन मानकों के अनुरूप भी नहीं थे। जब बारीकियों का विशेष महत्व होता है, तो ये समस्याएं पैदा करते हैं।.

कम दबाव के कारण घनत्व कम हो जाता है। उत्पाद की संरचना कमजोर हो जाती है और वह आवश्यक भार को अच्छी तरह से सहन नहीं कर पाता। मैंने ऐसे उत्पाद भी देखे हैं जो इतने दबाव में टूट जाते हैं जिन्हें आसानी से सहन किया जा सकता है।.

| कम दबाव की समस्याएँ | प्रभाव |

|---|---|

| अधूरा भराव | गड्ढे, खाली क्षेत्र |

| वेल्ड के निशान | दिखाई देने वाली दरारें चिकनाई को प्रभावित करती हैं |

| आयामी अशुद्धियाँ | छोटे उत्पाद |

| कम घनत्व | कमज़ोर ताकत |

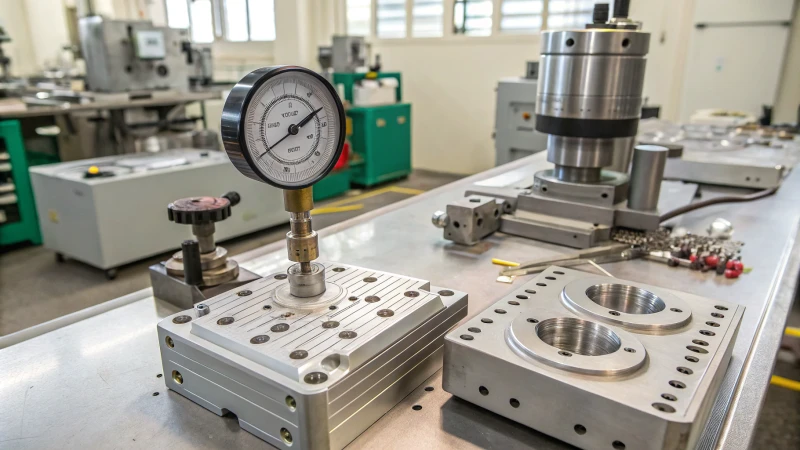

सही संतुलन प्राप्त करना

सही इंजेक्शन दबाव को संतुलित करना मुश्किल है और इसके लिए सटीकता और विशेषज्ञता की आवश्यकता होती है। सौभाग्य से, प्रेशर सेंसर 11 और सिमुलेशन सॉफ़्टवेयर जैसे उपकरण डिज़ाइनरों को सर्वोत्तम संतुलन खोजने में मदद करते हैं।

पदार्थों के गुणों के बारे में जानना भी एक महत्वपूर्ण कारक है। विभिन्न पदार्थों को अलग-अलग दबाव की आवश्यकता होती है; कुछ को उच्च दबाव की आवश्यकता । यह उसी तरह है जैसे यह जानना कि कौन सी कॉफी आपके पेय के लिए उपयुक्त है - फ्रेंच प्रेस के लिए मोटी और एस्प्रेसो के लिए बारीक।

मोल्ड डिज़ाइन और सामग्री प्रवाह मार्गों की जांच करके, मैं दबाव सेटिंग्स को अनुकूलित करने की योजना बनाता हूं। लक्ष्य बेहतर उत्पाद गुणवत्ता और सुचारू उत्पादन है—सफल परिणाम सभी को पसंद होते हैं।.

अत्यधिक इंजेक्शन दबाव के कारण ढाले गए उत्पादों पर फ्लैशिंग हो जाती है।.सत्य

उच्च दबाव के कारण मोल्ड की अलग होने वाली सतहों पर प्लास्टिक का रिसाव होता है, जिससे फ्लैश उत्पन्न होता है।.

कम इंजेक्शन दबाव से ढाले गए उत्पादों की मजबूती में सुधार होता है।.असत्य

अपर्याप्त दबाव के कारण घनत्व कम हो जाता है, जिससे उत्पाद की मजबूती और अखंडता कम हो जाती है।.

निष्कर्ष

इंजेक्शन का दबाव ढाले गए उत्पादों की गुणवत्ता को काफी हद तक प्रभावित करता है, जिससे उनकी दिखावट, आयामी सटीकता और आंतरिक संरचना पर असर पड़ता है। दोषों से बचने और उत्पाद की अखंडता सुनिश्चित करने के लिए दबाव को संतुलित करना अत्यंत महत्वपूर्ण है।.

-

विभिन्न इंजेक्शन दबावों का सतह की फिनिश और उत्पाद की सुंदरता पर क्या प्रभाव पड़ता है, इस बारे में विस्तृत जानकारी प्राप्त करें।. ↩

-

सांचे में ढाले गए उत्पादों की आयामी स्थिरता पर अत्यधिक दबाव के प्रभावों के बारे में जानें।. ↩

-

समझें कि आंतरिक तनाव विभिन्न परिस्थितियों में उत्पाद की मजबूती और विश्वसनीयता को कैसे प्रभावित करता है।. ↩

-

जानिए कैसे सीएडी टूल्स इंजेक्शन प्रेशर से संबंधित समस्याओं को रोकने के लिए मोल्ड डिजाइन को अनुकूलित कर सकते हैं।. ↩

-

जानिए मोल्डिंग के दौरान वेल्ड के निशान कैसे बनते हैं और बेहतर उत्पाद फिनिश के लिए उन्हें कैसे रोका जा सकता है।. ↩

-

जानिए कि निम्न दबाव उत्पाद के आकार को कैसे प्रभावित करता है, जो सटीक विनिर्माण के लिए महत्वपूर्ण है।. ↩

-

उत्पादन परिणामों में सुधार लाने के लिए मोल्डिंग से जुड़ी सामान्य समस्याओं और उनके समाधानों का अन्वेषण करें।. ↩

-

दबाव में सामग्री के व्यवहार को समझने से बेहतर उत्पाद गुणवत्ता के लिए सेटिंग्स को अनुकूलित करने में मदद मिल सकती है।. ↩

-

मोल्ड डिजाइन, ढाले गए उत्पादों के प्रवाह और गुणवत्ता को प्रभावित करता है, इसलिए इसका अनुकूलन करना आवश्यक है।. ↩

-

मशीन का उचित रखरखाव निरंतर प्रदर्शन सुनिश्चित करता है और गलत सेटिंग्स के कारण होने वाली खराबी को रोकता है।. ↩

-

जानिए कि प्रेशर सेंसर बेहतर उत्पाद परिणामों के लिए मोल्ड में इंजेक्शन प्रेशर की निगरानी और अनुकूलन में कैसे सहायता करते हैं।. ↩

-

जानिए कि इष्टतम मोल्डिंग के लिए किन सामग्रियों को उच्च इंजेक्शन दबाव की आवश्यकता होती है और वे अन्य सामग्रियों से भिन्न क्यों हैं।. ↩