क्या आपने कभी सोचा है कि इंजेक्शन मोल्डिंग में दबाव तैयार वस्तु को कैसे आकार देता है? आइए देखें कि यह प्रक्रिया कैसे काम करती है!

इंजेक्शन का दबाव किसी हिस्से के आकार की सटीकता को प्रभावित करता है और यह तय करता है कि प्लास्टिक कितनी अच्छी तरह से मोल्ड में भरता है और पैक होता है। उच्च दबाव ऐसे हिस्सों का निर्माण करता है जो बहुत बड़े और तनावग्रस्त होते हैं। कम दबाव के परिणामस्वरूप वे हिस्से अपूर्ण या आकार में असमान हो जाते हैं।

इंजेक्शन मोल्डिंग में मेरी यात्रा की शुरुआत में, विवरणों ने मुझे आश्चर्यचकित कर दिया। यहां तक कि एक छोटा सा बदलाव भी उत्पाद की गुणवत्ता को बहुत प्रभावित कर सकता है। इन विवरणों को जानना महत्वपूर्ण है। अंतिम उत्पाद को हमारे लक्ष्यों से मेल खाना चाहिए और अच्छी तरह से काम करना चाहिए। आइए इंजेक्शन दबाव के रहस्यों के बारे में जानें। यह चरण सटीक घटकों को आकार देने में महत्वपूर्ण है।

उच्च इंजेक्शन दबाव उत्पाद का आकार बढ़ाता है।सत्य

अत्यधिक दबाव पिघल को कसकर संकुचित कर देता है, जिससे उत्पाद का आकार बढ़ जाता है।

कम इंजेक्शन दबाव एक समान आकार सुनिश्चित करता है।असत्य

अपर्याप्त दबाव असमान शीतलन का कारण बनता है, जिससे आकार में भिन्नता होती है।

- 1. क्या होता है जब इंजेक्शन का दबाव बहुत अधिक होता है?

- 2. कम इंजेक्शन दबाव उत्पाद की एकरूपता को कैसे प्रभावित करता है?

- 3. इंजेक्शन मोल्डिंग से आंतरिक तनाव के परिणाम क्या हैं?

- 4. सटीक भागों के लिए इंजेक्शन दबाव को कैसे अनुकूलित किया जा सकता है?

- 5. शीतलन आयामी सटीकता को कैसे प्रभावित करता है?

- 6. निष्कर्ष

क्या होता है जब इंजेक्शन का दबाव बहुत अधिक होता है?

क्या आपने कभी इंजेक्शन मोल्डिंग में दबाव बढ़ाने के प्रभावों के बारे में सोचा है? उच्च दबाव आपके उत्पाद की गुणवत्ता और प्रदर्शन में बड़े बदलाव का कारण बनता है। आइए इस प्रभाव का पता लगाएं।

उच्च इंजेक्शन दबाव के कारण उत्पाद बड़ा हो जाता है। यह वास्तव में फैलता है. आकार बढ़ता है और अंदर तनाव पैदा होता है। यह अत्यधिक दबाव अस्थिर आयामों की ओर ले जाता है। साँचे से बाहर आने के बाद, उत्पाद का आकार और ताना-बाना बदल सकता है।

आयामी सटीकता पर प्रभाव

मुझे याद है कि पहली बार मुझे उच्च इंजेक्शन दबाव की समस्या का सामना करना पड़ा था। यह इलेक्ट्रॉनिक केसिंग वाले एक प्रोजेक्ट के दौरान हुआ, जहां हमने देखा कि दबाव 100 एमपीए से 120 एमपीए तक बढ़ने से हिस्से थोड़े बढ़ गए। इससे उन्हें अन्य हिस्सों के साथ फिट करना मुश्किल हो गया। इससे स्पष्ट रूप से पता चला कि अत्यधिक दबाव के कारण उत्पाद योजना से बड़े हो जाते हैं। कल्पना कीजिए कि आप चुस्त-दुरुस्त होने की उम्मीद कर रहे हैं और एक पहेली टुकड़ा ढूंढ रहे हैं जो बहुत बड़ा है!

| दबाव का स्तर | अपेक्षित आयाम वृद्धि |

|---|---|

| 100 एमपीए | नाममात्र |

| 110 एमपीए | +1% |

| 120 एमपीए | +2% |

आयामी अस्थिरता संबंधी चिंताएँ

उच्च दबाव के प्रभाव केवल बड़े आकार से आगे बढ़ते हैं; वे उत्पाद के भीतर आंतरिक तनाव पैदा करते हैं। एक बार मैंने प्लास्टिक की बड़ी शीटें बनाईं और ठंडा होने के बाद उन्हें बहुत ज्यादा मुड़ते हुए देखकर आश्चर्यचकित रह गया। असमान तनाव वितरण के कारण विकृति उत्पन्न हुई, जिससे अंतिम उत्पाद की समतलता और गुणवत्ता 1

- आंतरिक तनाव मुक्ति : एक बार साँचे से बाहर निकलने के बाद, ये तनाव आकार में अप्रत्याशित परिवर्तन ला सकते हैं, जिससे परिशुद्धता जटिल हो सकती है।

- गुणवत्ता संबंधी निहितार्थ : मुड़ने या झुकने से आपके उत्पाद की कार्यक्षमता और दिखावट ख़राब हो सकती है।

उच्च बनाम निम्न इंजेक्शन दबाव की तुलना करना

मैंने देखा है कि कैसे उच्च और निम्न दोनों इंजेक्शन दबाव उत्पादन को प्रभावित करते हैं। उच्च दबाव के कारण अत्यधिक विस्तार हो सकता है, जबकि कम दबाव के कारण अक्सर अधूरे मोल्ड भरने के कारण उत्पाद बहुत छोटे हो जाते हैं। यह एक अच्छा संतुलन है.

| इंजेक्शन का दबाव | आयामी प्रभाव |

|---|---|

| उच्च | बड़ा |

| कम | छोटे |

इंजेक्शन दबाव 2 समझना आवश्यक है, खासकर यदि उत्पाद को नुकसान पहुंचाए बिना परिशुद्धता की तलाश हो। इन सेटिंग्स को सावधानीपूर्वक समायोजित करने से, डिज़ाइन न केवल गुणवत्तापूर्ण होते हैं बल्कि अक्सर गुणवत्ता की अपेक्षाओं से अधिक होते हैं।

उच्च इंजेक्शन दबाव उत्पाद का आकार 1% - 2% बढ़ा देता है।सत्य

अत्यधिक दबाव पिघलने को संकुचित करता है, जिससे उत्पाद के आयाम बढ़ते हैं।

कम इंजेक्शन दबाव एक समान उत्पाद आयाम सुनिश्चित करता है।असत्य

अपर्याप्त दबाव से असमान शीतलन और आयामी अंतर होता है।

कम इंजेक्शन दबाव उत्पाद की एकरूपता को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि आपकी सावधानी से तैयार की गई इंजेक्शन-मोल्ड वस्तुओं में कभी-कभी एकरूपता की कमी क्यों होती है?

कम इंजेक्शन दबाव के परिणामस्वरूप अक्सर मोल्ड गुहाएं अधूरी भर जाती हैं। उत्पाद छोटे और कम एकसमान होते हैं। इसके परिणामस्वरूप आमतौर पर असमान मोटाई जैसे दोष उत्पन्न होते हैं। सतह की विकृतियाँ अक्सर होती हैं। उत्पाद की विश्वसनीयता प्रभावित होती है.

इंजेक्शन दबाव की मूल बातें

जब मैंने पहली बार इंजेक्शन मोल्डिंग के बारे में सीखना शुरू किया, तो दबाव भ्रामक लग रहा था। इंजेक्शन दबाव वह बल है जो गर्म सामग्री को सांचे में धकेलता है। मजबूत बल के बिना, ऐसा महसूस होता है जैसे किसी गुब्बारे में पानी की एक छोटी सी धारा भरने की कोशिश की जा रही हो - धीमी और प्रभावी नहीं।

आयामी सटीकता पर प्रभाव

उत्पादों को डिज़ाइन करने के अपने शुरुआती दिनों में, मैंने महत्वपूर्ण सबक सीखे। जब दबाव बहुत कमज़ोर होता है, तो सामग्री सांचे को पूरी तरह नहीं भर पाती है। कल्पना कीजिए कि आप एक विशिष्ट मोटाई की दीवारों वाले प्लास्टिक के बक्से बना रहे हैं। कम दबाव से दीवारें कागज जितनी पतली हो जाती हैं, जिससे बड़ी समस्याएं पैदा होती हैं।

| अवयव | निम्न दाब का प्रभाव |

|---|---|

| दीवार की मोटाई | अधूरा भरने के कारण कम हो गया |

| संपूर्ण आकार | अपेक्षा से छोटा |

एकरूपता चुनौतियाँ

एक ऐसे केक को पकाते हुए चित्रित करें जो एक तरफ से असमान रूप से ऊपर उठा हुआ है। कम इंजेक्शन दबाव समान समस्याओं का कारण बनता है। अलग-अलग दबावों के कारण अलग-अलग दर पर ठंडा और सिकुड़न होता है, जिसके परिणामस्वरूप डेंट या सतह पर निशान पड़ जाते हैं। विभिन्न दीवार आकार वाली जटिल प्लास्टिक संरचनाओं को परेशानी का सामना करना पड़ता है। मोटे हिस्सों की तुलना में पतले हिस्से जल्दी ठंडे हो जाते हैं, जिससे समस्याएँ पैदा होती हैं—यह आपके सटीक डिज़ाइन के फिसलने जैसा है।

पतली और मोटी दोनों दीवारों वाले प्लास्टिक उत्पादों पर विचार करें: पतले क्षेत्र मोटी दीवारों से पहले जम सकते हैं, जिससे विसंगतियां पैदा हो सकती हैं। परिणाम एक ऐसा उत्पाद है जो डिज़ाइन विशिष्टताओं को पूरा करने में विफल रहता है।

उद्योग अभ्यास से अंतर्दृष्टि

अनुभवी मोल्ड डिजाइनर 3 सही दबाव संतुलन खोजने की बात करते हैं। एक शेफ की तरह ओवन सेटिंग्स को ठीक करने के लिए, वे सही परिणाम के लिए सामग्री के प्रवाह और ठंडा होने के तरीके को समायोजित करते हैं।

उन्नत इंजेक्शन विधियों 4 खोज करना बहुत दिलचस्प है। साँचे या सामग्री के प्रकार बदलने से ये समस्याएँ कम हो सकती हैं। इन विवरणों को समझने से मुझे ताकत मिली है - जैकी की तरह, मैं आकर्षक और उपयोगी उत्पाद बनाने के लिए अपने तरीकों में सुधार करता हूं।

उच्च इंजेक्शन दबाव उत्पाद का आकार बढ़ाता है।सत्य

अत्यधिक दबाव पिघल को संकुचित कर देता है, जिससे आयाम 1-2% बढ़ जाता है।

कम इंजेक्शन दबाव एक समान उत्पाद आकार सुनिश्चित करता है।असत्य

अपर्याप्त दबाव असमान शीतलन का कारण बनता है, जिससे आकार में भिन्नता होती है।

इंजेक्शन मोल्डिंग से आंतरिक तनाव के परिणाम क्या हैं?

क्या आपके पास कोई ऐसा प्रोजेक्ट था जो कागज़ पर त्रुटिहीन लग रहा था लेकिन वास्तविक जीवन में अलग निकला? इंजेक्शन मोल्डिंग कभी-कभी इस तरह भी काम करती है!

इंजेक्शन मोल्डिंग में आंतरिक तनाव अक्सर विकृति, आकार में परिवर्तन और कमजोर उत्पादों जैसी समस्याएं पैदा करते हैं। इन मुद्दों को हल करने के लिए इंजेक्शन के दौरान दबाव और शीतलन की गति को नियंत्रित करना बहुत महत्वपूर्ण है। आंतरिक तनाव को कम करना आवश्यक है।

उच्च इंजेक्शन दबाव के प्रभाव

मुझे याद है कि पहली बार मैंने उच्च इंजेक्शन दबाव की समस्याओं से बहुत स्पष्ट रूप से निपटा था। ऐसा लगा जैसे टूथपेस्ट को वापस उसकी ट्यूब में धकेलने की कोशिश की जा रही हो। इलेक्ट्रॉनिक हाउसिंग 5 ढाला और जब दबाव 100 एमपीए से 120 एमपीए तक बढ़ गया, तो हिस्से आवश्यकता से केवल 1-2% बड़े हो गए। इस छोटे आकार के अंतर का मतलब था कि वे अन्य घटकों के साथ फिट नहीं हो सकते थे, जिससे भविष्य में कई समस्याएं पैदा हुईं।

- आयामी अस्थिरता : बहुत अधिक दबाव आंतरिक तनाव का कारण बनता है, जिससे ठंडा होने के बाद उत्पाद विकृत हो जाते हैं। एक बार, बड़ी-बड़ी प्लास्टिक शीटों के एक बैच को इतना मोड़ दिया गया कि वे आलू के चिप्स की तरह दिखने लगे। इसने मुझे दबाव को उचित रूप से संतुलित करने का महत्व दिखाया।

कम इंजेक्शन दबाव के प्रभाव

विपरीत छोर पर, कम इंजेक्शन दबाव विभिन्न चुनौतियाँ लाता है। प्लास्टिक कंटेनर 6 निर्माण पर काम किया जहां दबाव में ताकत की कमी थी, जिसके परिणामस्वरूप योजनाबद्ध आयाम छोटे थे। उन कंटेनरों को देखना वास्तव में कष्टप्रद था जो डिज़ाइन विनिर्देशों को पूरा करने या अपनी अपेक्षित क्षमता को पूरा करने में विफल रहे।

- आकार में एकरूपता : कम दबाव असमान पिघल प्रवाह का कारण बनता है, जिससे सतह पर डेंट और आकार में भिन्नताएं पैदा होती हैं। मैंने विभिन्न दीवार मोटाई वाले उत्पाद देखे हैं। जब सटीकता महत्वपूर्ण थी तो निरंतरता एक बड़ी चुनौती बन गई।

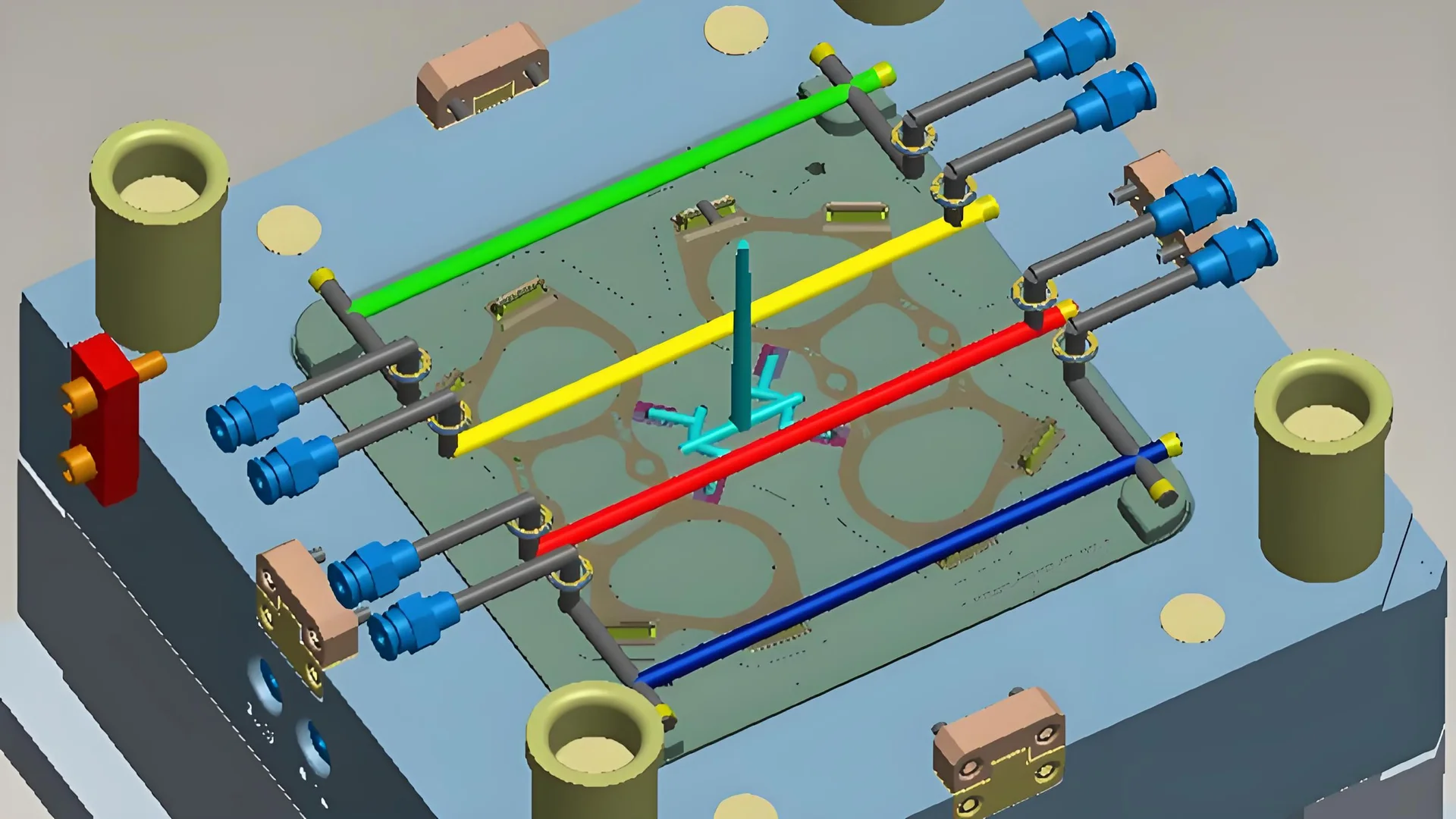

आंतरिक तनावों को संबोधित करना

इन मुद्दों को हल करने के लिए, इंजेक्शन मोल्डिंग पैरामीटर 7 बहुत महत्व रखता है। उत्पादन के दौरान उन्नत निगरानी उपकरण निरंतरता और गुणवत्ता बनाए रखने में महत्वपूर्ण भूमिका निभाते हैं।

| पैरामीटर | उत्पाद पर प्रभाव | सिफारिशों |

|---|---|---|

| उच्च दबाव | बड़े आयाम | कैलिब्रेटेड दबाव सेटिंग्स का उपयोग करें |

| कम दबाव | छोटे आयाम | पूर्ण गुहा भरना सुनिश्चित करें |

| असमान शीतलन | मुड़ने | शीतलन चैनलों को अनुकूलित करें |

प्लास्टिक उत्पादों की अखंडता और उपयोगिता को संरक्षित करने के लिए इन तत्वों पर ध्यान देना बहुत मायने रखता है। मैं लगातार नई प्रौद्योगिकियों और प्रणालियों की खोज करता हूं, हमारे इंजेक्शन मोल्डेड आइटमों में सुधार की मांग करता हूं ताकि वे डिजाइन और कार्यात्मक आवश्यकताओं दोनों से मेल खाएं।

उच्च इंजेक्शन दबाव उत्पाद का आकार बढ़ाता है।सत्य

अत्यधिक दबाव पिघल को संकुचित कर देता है, जिससे उत्पाद का आकार बढ़ जाता है।

कम इंजेक्शन दबाव से उत्पाद का आकार एक समान हो जाता है।असत्य

अपर्याप्त दबाव असमान शीतलन का कारण बनता है, जिससे आकार की एकरूपता प्रभावित होती है।

सटीक भागों के लिए इंजेक्शन दबाव को कैसे अनुकूलित किया जा सकता है?

क्या आपने कभी इंजेक्शन मोल्डिंग में पूर्ण परिशुद्धता प्राप्त करने के बारे में सोचा है?

उच्च और निम्न दबाव को संतुलित करके सटीक भागों के लिए इंजेक्शन दबाव को अनुकूलित करें। इंजेक्शन की गति और तापमान को समायोजित करें। इसके अलावा, मोल्ड डिज़ाइन को संशोधित करें। ये परिवर्तन दोषों से बचने में मदद करते हैं। इस तरह हिस्से अपना सटीक आकार बनाए रखते हैं।

इंजेक्शन दबाव गतिशीलता को समझना

जब मैंने इंजेक्शन मोल्डिंग 8 , तो मुझे जल्दी ही समझ में आ गया कि इंजेक्शन दबाव कितना महत्वपूर्ण है। यह रस्सी पर संतुलन बनाने जैसा है - बहुत अधिक दबाव डालने से उत्पाद बहुत अधिक फैल जाता है; बहुत कम उपयोग से रिक्त स्थान छोड़े जाते हैं। इंजेक्शन दबाव नियंत्रित करता है कि सामग्री कैसे चलती है और मोल्ड को कैसे भरती है, जो उत्पाद के अंतिम आकार को प्रभावित करती है।

उच्च इंजेक्शन दबाव के प्रभाव

मुझे उच्च इंजेक्शन दबाव के साथ अपनी पहली गलती याद है। हम इलेक्ट्रॉनिक भागों के लिए आवरण बना रहे थे, और मैंने सोचा कि दबाव बढ़ाने से प्रक्रिया तेज हो जाएगी। इसके बजाय, इसके कारण आवरण अपेक्षा से लगभग 2% अधिक बड़ा हो गया। इस स्थिति ने मुझे दिखाया कि बहुत अधिक दबाव आंतरिक तनाव का कारण बनता है, जिससे खुलने के बाद विकृति आ जाती है। एक गोल छेद में एक चौकोर खूंटी फिट करने की कोशिश करते हुए चित्र।

| पैरामीटर | उच्च इंजेक्शन दबाव प्रभाव |

|---|---|

| आयाम | आकार बढ़ाता है |

| तनाव | विकृति का कारण बनता है |

कम इंजेक्शन दबाव के प्रभाव

इसके विपरीत, एक बार हमने प्लास्टिक के कंटेनर बनाते समय पर्याप्त दबाव नहीं बढ़ाया। नतीजा पतली, कमज़ोर दीवारें थीं जो डिज़ाइन की ज़रूरतों को पूरा करने में विफल रहीं। इस घटना ने मुझे सिखाया कि पर्याप्त दबाव का उपयोग न करने से गुहा ठीक से नहीं भरती है, जिससे संरचना के आकार और ताकत पर असर पड़ता है।

| पैरामीटर | कम इंजेक्शन दबाव प्रभाव |

|---|---|

| आयाम | आकार घट जाता है |

| सतह | अवसाद का कारण बनता है |

सटीक भागों के लिए इंजेक्शन दबाव को संतुलित करना

सही इंजेक्शन दबाव ढूँढना एक उत्तम स्टेक पकाने जैसा है - न बहुत दुर्लभ, न बहुत पका हुआ। दबाव को नियंत्रित करने और तापमान को समायोजित करने के लिए मैं अक्सर इंजेक्शन की गति बदलता हूं ताकि पिघलने का प्रवाह सही ढंग से हो। निश्चित रूप से, मोल्ड डिज़ाइन 9 भी महत्वपूर्ण है।

आधुनिक सॉफ्टवेयर टूल्स 10 वास्तव में मेरे लिए गेम बदल गया। परिणामों का अनुकरण हमें विभिन्न सामग्रियों और डिज़ाइनों के अनुरूप सटीक दबाव निर्धारित करने में मदद करता है, जिससे संसाधनों की बचत होती है और सही परिणाम प्राप्त होते हैं।

सटीक घटकों 11 के प्रदर्शन में भी सुधार होता है । यह प्रत्येक टुकड़े के पूरी तरह से फिट होने के बारे में है, बिल्कुल एक अद्भुत सिम्फनी की तरह जहां प्रत्येक नोट सटीक है।

उच्च इंजेक्शन दबाव उत्पाद का आकार 1-2% बढ़ा देता है।सत्य

अत्यधिक दबाव पिघल को अत्यधिक संकुचित कर देता है, जिससे आयाम बढ़ जाते हैं।

कम इंजेक्शन दबाव एक समान उत्पाद आयाम सुनिश्चित करता है।असत्य

कम दबाव के कारण असमान प्रवाह और शीतलन होता है, जिससे एकरूपता प्रभावित होती है।

शीतलन आयामी सटीकता को कैसे प्रभावित करता है?

आप जानते हैं, विनिर्माण में कूलिंग की भूमिका लगभग जादुई है।

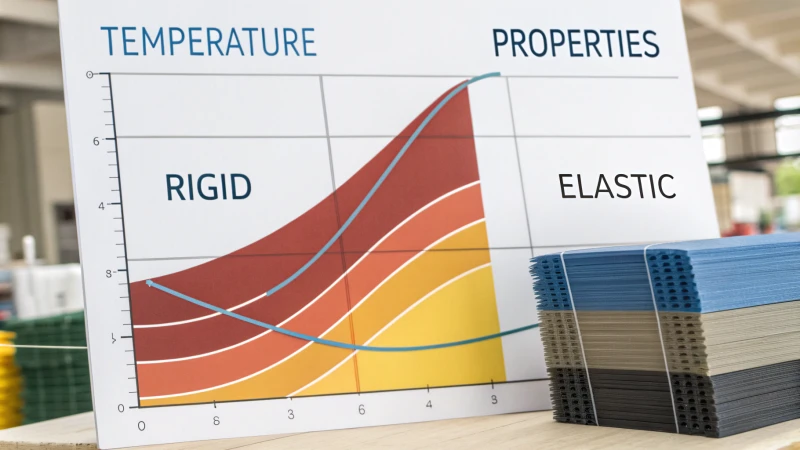

शीतलन सामग्री के कठोर होने और छोटे होने के प्रबंधन द्वारा आकार की सटीकता को प्रभावित करता है। अच्छी कूलिंग से सिकुड़न भी कम हो जाती है, जिससे झुकना या मुड़ना कम हो जाता है। यह नियंत्रण उत्पादन के दौरान भागों के आकार को सटीक रखता है।

शीतलन दरों का महत्व

ठंडी खिड़की पर गर्म कॉफी का कप रखना याद है? शीर्ष असमान रूप से ठंडा हो गया, जिससे त्वचा निकल गई। यह विनिर्माण मुद्दों जैसा दिखता है। तेजी से ठंडा होने से आंतरिक तनाव 12 और आइटम को मोल्ड से निकालने के बाद आकार में बदलाव हो सकता है। धीमी गति से ठंडा होने से हर चीज को समान रूप से सिकुड़ने में मदद मिलती है और आकार स्थिर रहता है।

| शीतलन दर | आयामी सटीकता पर प्रभाव |

|---|---|

| तेज़ | विकृति और विकृति का खतरा बढ़ जाता है |

| मध्यम | जमने और सिकुड़न को संतुलित करता है |

| धीमा | एकसमान सिकुड़न, कम विकृति को बढ़ावा देता है |

भौतिक गुणों पर प्रभाव

विभिन्न सामग्रियां शीतलन के प्रति विशिष्ट रूप से प्रतिक्रिया करती हैं। आइसक्रीम और सूप के बारे में सोचें; आइसक्रीम तेजी से नरम हो जाती है। गर्म करने पर प्लास्टिक धातुओं की तुलना में अधिक फैलता है, जिसके लिए सावधानीपूर्वक शीतलन नियंत्रण की आवश्यकता होती है। अत्यधिक ठंडा करने से प्लास्टिक में खाली जगह या सतह पर डेंट जैसी समस्याएं हो जाती हैं, जबकि सही तरीके से ठंडा न करने पर धातुएं अंदर से टूट सकती हैं।

- प्लास्टिक : बहुत अधिक ठंडा करने से रिक्त स्थान या डेंट बन जाते हैं।

- धातुएँ : ख़राब शीतलन सूक्ष्म दरारें बनाता है और ताकत को नुकसान पहुँचाता है।

शीतलन तकनीक

कुकीज़ पकाने से पता चलता है कि व्यवस्था बेकिंग को कैसे प्रभावित करती है। भागों में तापमान प्रवणता को नियंत्रित करने के लिए कुशल शीतलन चैनल 13

- बाहरी शीतलन प्रणालियाँ : ये प्रणालियाँ आकार देने के बाद परिवर्तनों को रोकने और प्रसंस्करण के बाद की विकृतियों को कम करने के लिए भागों को शीघ्रता से ठंडा करती हैं।

- थर्मल इमेजिंग : तापमान वितरण की वास्तविक समय की निगरानी इष्टतम परिणामों के लिए आवश्यकतानुसार समायोजन की अनुमति देती है।

इन विधियों का उपयोग हमें तापमान को सटीक रूप से नियंत्रित करके बेहतर उत्पाद गुणवत्ता सिखाता है। अच्छे मोल्ड डिज़ाइन के बारे में अधिक जानकारी से पता चलता है कि कुशल कूलिंग चैनल खामियों को कैसे कम करते हैं। थर्मल इमेजिंग 14 जैसे नवाचार शीतलन प्रक्रियाओं पर लाइव चेक-अप की पेशकश करते हैं, जिससे उत्पादन के दौरान तापमान की स्पष्ट छवियां मिलती हैं।

उच्च इंजेक्शन दबाव उत्पाद का आकार बढ़ाता है।सत्य

अत्यधिक दबाव पिघल को संकुचित कर देता है, जिससे आयाम 1-2% बढ़ जाता है।

कम इंजेक्शन दबाव एक समान उत्पाद आकार सुनिश्चित करता है।असत्य

अपर्याप्त दबाव असमान पिघल प्रवाह का कारण बनता है, जिससे आकार में भिन्नता होती है।

निष्कर्ष

इंजेक्शन का दबाव ढाले गए उत्पादों की आयामी सटीकता को महत्वपूर्ण रूप से प्रभावित करता है, उच्च दबाव के कारण आकार में वृद्धि और आंतरिक तनाव होता है, जबकि कम दबाव के कारण अधूरा भराव और छोटे आयाम होते हैं।

-

इस संसाधन की खोज करके समझें कि आंतरिक तनाव ढले हुए उत्पादों की समतलता और समग्र गुणवत्ता को कैसे प्रभावित करते हैं। ↩

-

यह लिंक इंजेक्शन दबाव की गतिशीलता का अवलोकन प्रदान करता है, जिससे आपको बेहतर उत्पाद गुणवत्ता के लिए विनिर्माण प्रक्रियाओं को अनुकूलित करने में मदद मिलती है। ↩

-

लगातार उत्पाद गुणवत्ता प्राप्त करने के लिए सही इंजेक्शन दबाव बनाए रखना क्यों महत्वपूर्ण है, इस पर विशेषज्ञ अंतर्दृष्टि खोजें। ↩

-

उन नवीन तरीकों के बारे में जानें जो कम इंजेक्शन दबाव से संबंधित एकरूपता समस्याओं का समाधान कर सकते हैं। ↩

-

पता लगाएं कि डिज़ाइन सटीकता को बढ़ाने के लिए दबाव भिन्नताएं उच्च परिशुद्धता वाले प्लास्टिक भागों को कैसे प्रभावित करती हैं। ↩

-

दोषों को रोकने के लिए कम दबाव सेटिंग्स वाले प्लास्टिक कंटेनरों के डिज़ाइन संबंधी विचारों के बारे में जानें। ↩

-

आंतरिक तनाव को कम करने के लिए इंजेक्शन मोल्डिंग मापदंडों को अनुकूलित करने की तकनीकों का अन्वेषण करें। ↩

-

इस लिंक की खोज से इंजेक्शन मोल्डिंग पर मूलभूत ज्ञान मिलता है, जो प्रक्रियाओं को अनुकूलित करने के लिए महत्वपूर्ण है। ↩

-

यह लिंक उच्च गुणवत्ता वाले सटीक भागों के लिए आवश्यक स्थिरता बनाए रखने में अंतर्दृष्टि प्रदान करता है। ↩

-

इन उपकरणों की खोज से इष्टतम इंजेक्शन सेटिंग्स के लिए भविष्यवाणी सटीकता बढ़ सकती है। ↩

-

इस संसाधन के माध्यम से विनिर्माण उत्कृष्टता में परिशुद्धता की भूमिका के बारे में जानें। ↩

-

पता लगाएं कि शीतलन दर के कारण होने वाला आंतरिक तनाव निर्मित भागों की आयामी सटीकता और स्थिरता को कैसे प्रभावित करता है। ↩

-

जानें कि कैसे अनुकूलित मोल्ड डिज़ाइन शीतलन दक्षता में सुधार कर सकते हैं और उत्पादों की आयामी सटीकता को बढ़ा सकते हैं। ↩

-

पता लगाएं कि थर्मल इमेजिंग तकनीक तापमान वितरण की निगरानी, शीतलन रणनीतियों में सुधार और सटीकता सुनिश्चित करने में कैसे सहायता करती है। ↩