सही रंग स्थिरता 1 विनिर्माण का एक महत्वपूर्ण पहलू है जो सुनिश्चित करता है कि उत्पादित प्रत्येक भाग में एक ही रंग है, जिसमें कोई ध्यान देने योग्य विविधताएं नहीं हैं। यह एकरूपता उत्पाद की गुणवत्ता, ब्रांड पहचान और उद्योग मानकों के अनुपालन को बनाए रखने के लिए आवश्यक है। चाहे ऑटोमोटिव भागों, उपभोक्ता वस्तुओं, या चिकित्सा उपकरणों में, रंग स्थिरता सौंदर्यशास्त्र, कार्यक्षमता और नियामक पालन को प्रभावित कर सकती है।

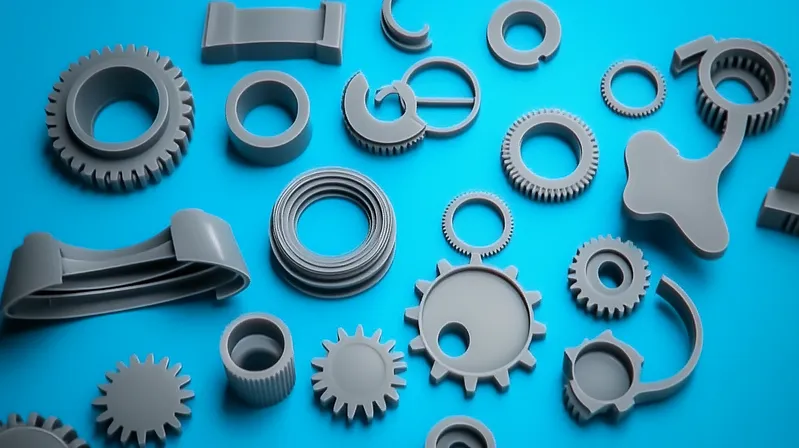

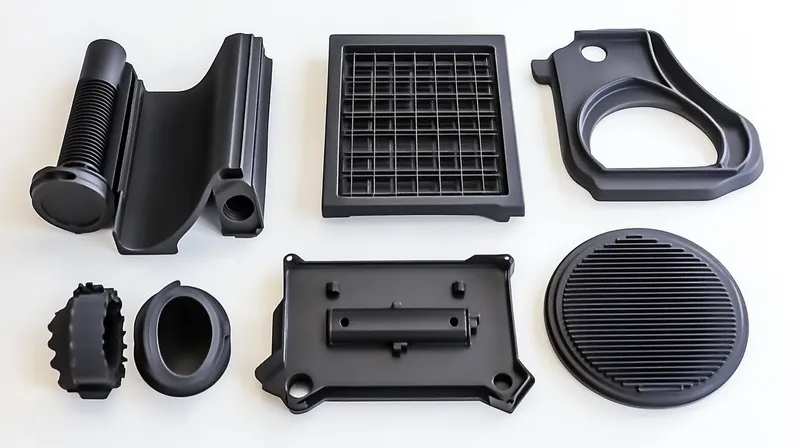

इंजेक्शन ढाला भागों में परफेक्ट रंग की स्थिरता 2 सभी उत्पादों में समान रंग सुनिश्चित करती है, सौंदर्यशास्त्र को बढ़ाती है, ब्रांड पहचान और उद्योग मानकों के अनुपालन में।

रंग स्थिरता को प्रभावित करने वाले कारकों को समझना आपकी विनिर्माण प्रक्रिया को अनुकूलित करने के लिए महत्वपूर्ण है। सामग्री चयन 3 का पता लगाने के लिए गहराई से पता लगाने के लिए अंतिम उत्पाद के रंग को प्रभावित करता है।

रंग स्थिरता केवल सौंदर्य कारणों से महत्वपूर्ण है।असत्य

चिकित्सा उपकरणों जैसे उद्योगों में, रंग कार्यक्षमता या नियमों के अनुपालन का संकेत दे सकता है, जिससे यह सौंदर्यशास्त्र से परे महत्वपूर्ण है।

मास्टरबैच का उपयोग करना हमेशा सही रंग स्थिरता की गारंटी देता है।असत्य

जबकि मास्टरबैच लगातार रंग प्रदान करते हैं, प्रक्रिया मापदंडों और सामग्री की गुणवत्ता जैसे कारक भी एक महत्वपूर्ण भूमिका निभाते हैं।

- 1. रंग स्थिरता के लिए इंजेक्शन मोल्डिंग में उपयोग की जाने वाली सामान्य सामग्री क्या है?

- 2. इंजेक्शन मोल्डिंग में रंग स्थिरता प्राप्त करने के लिए महत्वपूर्ण कदम क्या हैं?

- 3. इंजेक्शन मोल्डिंग में रंग स्थिरता को प्रभावित करने वाले तीन मुख्य कारक क्या हैं?

- 4. वे कौन से अनुप्रयोग हैं जहां रंग स्थिरता महत्वपूर्ण है?

- 5. रंग स्थिरता के लिए मास्टरबैच और कंपाउंडिंग के बीच क्या अंतर हैं?

- 6. निष्कर्ष

रंग स्थिरता के लिए इंजेक्शन मोल्डिंग में उपयोग की जाने वाली सामान्य सामग्री क्या है?

सामग्री का चयन रंग स्थिरता को प्राप्त करने में महत्वपूर्ण है, क्योंकि अलग -अलग प्लास्टिक और कलरेंट मोल्डिंग प्रक्रिया के दौरान विशिष्ट रूप से बातचीत करते हैं।

सामान्य सामग्रियों में एबीएस, पॉली कार्बोनेट, पॉलीप्रोपाइलीन, और पिगमेंट, रंजक और मास्टरबैच जैसे कलरेंट शामिल हैं, प्रत्येक रंग स्थिरता और एकरूपता को प्रभावित करता है।

| सामग्री प्रकार | रंग स्थिरता | टिप्पणियाँ |

|---|---|---|

| पेट | मध्यम | तनाव भड़कने का खतरा |

| पॉलीकार्बोनेट (पीसी) | उच्च | यूवी-संवेदनशील, स्टेबलाइजर्स की आवश्यकता है |

| पॉलीप्रोपाइलीन (पीपी) | कम | कुछ पिगमेंट के साथ चुनौती |

| मास्टरबैच | उच्च | लगातार रंग, सटीक मिश्रण की आवश्यकता है |

एबीएस (एक्रिलोनिट्राइल ब्यूटाडीन स्टाइरीन)

एबीएस व्यापक रूप से इसकी ताकत और बहुमुखी प्रतिभा के लिए उपयोग किया जाता है, लेकिन रंग की स्थिरता को प्रभावित करते हुए तनाव मलिनकिरण 4 मोल्डिंग के दौरान उचित तापमान नियंत्रण भिन्नता को कम करता है।

पॉलीकार्बोनेट (पीसी)

पॉली कार्बोनेट उत्कृष्ट थर्मल स्थिरता प्रदान करता है, लेकिन यूवी एक्सपोज़र के प्रति संवेदनशील है, जो समय के साथ रंग बदल सकता है। यूवी स्टेबलाइजर्स 5 उपयोग करना स्थिरता बनाए रखने में मदद करता है।

पॉलीप्रोपाइलीन (पीपी)

पीपी की क्रिस्टलीय संरचना 6 पिगमेंट फैलाव को जटिल करती है, संभवतः असमान रंग के लिए अग्रणी है। एकरूपता के लिए संगत रंग और सटीक प्रक्रिया नियंत्रण महत्वपूर्ण हैं।

Colorants: पिगमेंट, रंजक और मास्टरबैच

वांछित रंगों को प्राप्त करने के लिए रेजिन में पिगमेंट, रंजक और मास्टरबैच जैसे कलरेंट्स को जोड़ा जाता है। पिगमेंट और रंजक कस्टम hues के लिए अनुमति देते हैं, जबकि मास्टरबैच -एक वाहक राल में कंसेंट्रेटेड पिगमेंट - बड़े उत्पादन रन के लिए लगातार परिणाम प्रदान करते हैं।

सभी प्लास्टिक एक ही तरह से व्यवहार करते हैं जब रंगीन होते हैं।असत्य

अलग -अलग प्लास्टिक में अद्वितीय गुण होते हैं जो प्रभावित करते हैं कि वे कैसे कलरेंट के साथ बातचीत करते हैं, प्रत्येक सामग्री के लिए अनुरूप दृष्टिकोण की आवश्यकता होती है।

मास्टरबैच रंग स्थिरता प्राप्त करने के लिए सबसे विश्वसनीय तरीका है।सत्य

मास्टरबैच लगातार रंग फैलाव प्रदान करते हैं और बड़े उत्पादन संस्करणों के लिए आदर्श हैं।

इंजेक्शन मोल्डिंग में रंग स्थिरता प्राप्त करने के लिए महत्वपूर्ण कदम क्या हैं?

रंग स्थिरता को प्राप्त करने के लिए इंजेक्शन मोल्डिंग वर्कफ़्लो में सामग्री की तैयारी, प्रक्रिया नियंत्रण और गुणवत्ता के उपायों पर सावधानीपूर्वक ध्यान देने की आवश्यकता होती है।

प्रमुख चरणों में संगत सामग्री का चयन करना, सटीक रंगीन मिश्रण, प्रक्रिया मापदंडों को नियंत्रित करना और कठोर गुणवत्ता नियंत्रण को लागू करना शामिल है।

सामग्री तैयारी

-

राल और रंगीन चयन : विसंगतियों से बचने के लिए उच्च गुणवत्ता वाले, संगत रेजिन और colorants चुनें।

-

निरीक्षण और सुखाने : संदूषण और सूखे रेजिन के लिए कच्चे माल का निरीक्षण करें, जो आर्द्रता को नियंत्रित करने के लिए, जो रंग फैलाव को प्रभावित कर सकता है।

रंगीन मिश्रण

-

पैमाइश उपकरण : सटीक राल-से-रंगीन अनुपात के लिए ग्रेविमेट्रिक ब्लेंडर्स जैसे सटीक उपकरण का उपयोग करें।

-

मिश्रण के तरीके:

- मास्टरबैचिंग : बड़े संस्करणों के लिए आदर्श, आमतौर पर 1:24 अनुपात में मिश्रित होता है।

- कंपाउंडिंग : मध्यम से उच्च संस्करणों के लिए पूर्व-रंगीन रेजिन।

- ड्राई पिगमेंट मिक्सिंग : छोटे बैचों के लिए उपयुक्त लेकिन असंगतता के लिए प्रवण।

इंजेक्शन मोल्डिंग प्रक्रिया

- तापमान नियंत्रण : रंग बदलाव को रोकने के लिए लगातार बैरल और मोल्ड तापमान बनाए रखें।

-

इंजेक्शन की गति और दबाव : कतरनी हीटिंग को कम करने और समान रंग सुनिश्चित करने के लिए मल्टी-स्टेज इंजेक्शन का उपयोग करें।

-

कूलिंग : रंग को प्रभावित करने वाले क्रिस्टलीयता में भिन्नता से बचने के लिए एक समान शीतलन सुनिश्चित करें।

गुणवत्ता नियंत्रण

-

रंग माप : पैनटोन या आरएएल जैसे मानकीकृत प्रणालियों का उपयोग करें और स्थिरता को सत्यापित करने के लिए कलरमीटर जैसे उपकरण।

-

प्रक्रिया निगरानी : एकरूपता बनाए रखने के लिए नियमित रूप से मापदंडों को समायोजित करें।

गुणवत्ता नियंत्रण उपायों के बिना सही रंग स्थिरता प्राप्त की जा सकती है।असत्य

उत्पादन के दौरान रंग में भिन्नता का पता लगाने और सही करने के लिए गुणवत्ता नियंत्रण आवश्यक है।

रंग एकरूपता के लिए प्रक्रिया मापदंडों का सटीक नियंत्रण महत्वपूर्ण है।सत्य

तापमान और दबाव जैसे कारक सीधे प्रभावित करते हैं कि कैसे कलरेंट्स को फैलाया जाता है और ढाला भाग में स्थिर किया जाता है।

इंजेक्शन मोल्डिंग में रंग स्थिरता को प्रभावित करने वाले तीन मुख्य कारक क्या हैं?

तीन महत्वपूर्ण कारक- सामग्री संगतता, प्रक्रिया नियंत्रण, और गुणवत्ता आश्वासन - इंजेक्शन ढाला भागों में रंग स्थिरता प्राप्त करने की सफलता को दर्शाता है।

सामग्री संगतता, प्रक्रिया नियंत्रण, और गुणवत्ता आश्वासन रंग स्थिरता को प्रभावित करने वाले तीन मुख्य कारक हैं, प्रत्येक को प्रभावित करता है कि कैसे कलरेंट अंतिम उत्पाद में एकीकृत और स्थिर करते हैं।

सामग्री अनुकूलता

राल और कलरेंट के बीच बातचीत मूलभूत है। असंगत सामग्री खराब फैलाव को जन्म दे सकती है, जिससे लकीरें या असमान रंग हो सकता है। उदाहरण के लिए, पॉलीप्रोपाइलीन को इसकी क्रिस्टलीय संरचना के कारण समान परिणामों के लिए विशिष्ट पिगमेंट की आवश्यकता होती है।

प्रक्रिया नियंत्रण

मोल्डिंग मापदंडों का सटीक नियंत्रण महत्वपूर्ण है:

-

तापमान : राल चिपचिपाहट और रंगीन फैलाव को प्रभावित करता है।

-

दबाव : उच्च दबाव कतरनी हीटिंग का कारण बन सकता है, जिससे विसंगतियां हो सकती हैं।

- शीतलन दर : असमान शीतलन क्रिस्टलीयता अंतर के कारण रंग भिन्नता का कारण बन सकता है।

गुणवत्ता आश्वासन

कठोर गुणवत्ता की जाँच स्थिरता सुनिश्चित करती है:

- रंग माप : अंतर को निर्धारित करने के लिए रंगमेटर या स्पेक्ट्रोफोटोमीटर का उपयोग करें।

-

मानकीकरण : पैंटोन या आरएएल जैसे रंग मानकों को अपनाएं।

-

बैच परीक्षण : विचलन का पता लगाने और सही करने के लिए नियमित नमूनाकरण।

सामग्री संगतता एकमात्र कारक है जो रंग स्थिरता को प्रभावित करता है।असत्य

जबकि महत्वपूर्ण, प्रक्रिया नियंत्रण और गुणवत्ता आश्वासन समान रंग प्राप्त करने में समान रूप से महत्वपूर्ण हैं।

पैनटोन जैसे मानकीकृत रंग प्रणाली विभिन्न बैचों में सही रंग मिलान सुनिश्चित करती है।सत्य

ये सिस्टम एक सार्वभौमिक संदर्भ प्रदान करते हैं, जिससे रंग भिन्नता के जोखिम को कम किया जाता है।

वे कौन से अनुप्रयोग हैं जहां रंग स्थिरता महत्वपूर्ण है?

उद्योगों में रंग स्थिरता महत्वपूर्ण है जहां सौंदर्यशास्त्र, ब्रांडिंग और कार्यक्षमता उत्पादों में समान रंग पर निर्भर करते हैं।

मोटर वाहन, उपभोक्ता वस्तुओं, चिकित्सा उपकरणों और पैकेजिंग जैसे उद्योग ब्रांडिंग, कार्यक्षमता और अनुपालन के लिए रंग स्थिरता पर निर्भर करते हैं।

मोटर वाहन उद्योग

ऑटोमोटिव मैन्युफैक्चरिंग 7 में , रंग स्थिरता आंतरिक और बाहरी भागों के लिए महत्वपूर्ण है। बेमेल डैशबोर्ड, पैनल, या ट्रिम उपस्थिति और कथित गुणवत्ता से अलग हो सकते हैं।

उपभोक्ता वस्तुओं

इलेक्ट्रॉनिक्स, खिलौने और उपकरणों के लिए, लगातार रंग ब्रांड मान्यता और ग्राहकों की संतुष्टि सुनिश्चित करता है। Apple या लेगो जैसी कंपनियां सटीक रंग मिलान पर भरोसा करती हैं।

चिकित्सा उपकरण

चिकित्सा अनुप्रयोगों में, रंग कार्यक्षमता (जैसे, आकार) या मानकों के अनुपालन का संकेत दे सकता है। एफडीए-अनुपालन सामग्री 8 को अक्सर सुरक्षा और पहचान के लिए लगातार रंग की आवश्यकता होती है।

पैकेजिंग

पैकेजिंग में, विशेष रूप से भोजन और पेय पदार्थों के लिए, लगातार रंग ब्रांड मान्यता के लिए महत्वपूर्ण है। कोका-कोला का प्रतिष्ठित लाल सभी पैकेजिंग में समान होना चाहिए।

उच्च-अंत उपभोक्ता उत्पादों में रंग स्थिरता केवल महत्वपूर्ण है।असत्य

यह चिकित्सा उपकरणों और पैकेजिंग जैसे उद्योगों में भी उतना ही महत्वपूर्ण है, जहां कार्यक्षमता और अनुपालन दांव पर हैं।

असंगत रंग विनियमित उद्योगों में उत्पाद याद कर सकता है।सत्य

चिकित्सा उपकरणों जैसे क्षेत्रों में, रंग भिन्नताएं सुरक्षा मानकों के साथ गैर-अनुपालन कर सकती हैं।

रंग स्थिरता के लिए मास्टरबैच और कंपाउंडिंग के बीच क्या अंतर हैं?

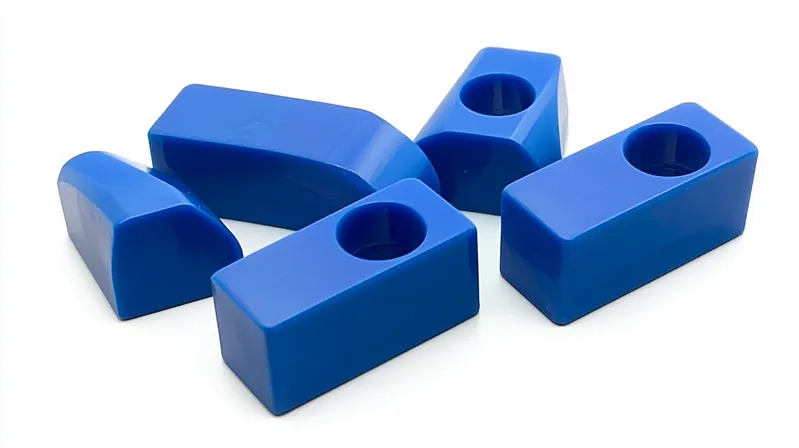

मास्टरबैच और कंपाउंडिंग इंजेक्शन ढाला भागों में रंग जोड़ने के लिए दो सामान्य तरीके हैं, प्रत्येक अलग -अलग फायदे और सीमाओं के साथ।

MasterBatch 9 में केंद्रित रंगों को 10 , जबकि कंपाउंडिंग पूर्व-रंगीन रेजिन का उपयोग करता है, प्रत्येक अलग-अलग उत्पादन तराजू और रंग की जरूरतों के अनुकूल है।

मास्टरबैच

-

प्रक्रिया : Colorants एक वाहक राल में केंद्रित होते हैं और मोल्डिंग के दौरान बेस राल के साथ मिलाया जाता है।

-

लाभ : लगातार रंग, बड़े संस्करणों के लिए लागत प्रभावी, रंगों को स्विच करने में आसान।

-

नुकसान : सटीक मिश्रण, उच्च न्यूनतम आदेश मात्रा (जैसे, 2 टन) की आवश्यकता होती है।

कंपाउंडिंग

- प्रक्रिया : रेजिन मोल्डिंग से पहले आपूर्तिकर्ताओं द्वारा पूर्व-रंगीन होते हैं।

-

लाभ : कस्टम रंग, मध्यम से उच्च संस्करणों के लिए उपयुक्त, लगातार परिणाम।

-

नुकसान : छोटे बैचों के लिए उच्च लागत, रंग परिवर्तन में कम लचीलापन।

| तरीका | के लिए सर्वोत्तम | सीमाएँ |

|---|---|---|

| मास्टरबैच | बड़ा उत्पादन चलता है | उच्च न्यूनतम आदेश |

| कंपाउंडिंग11 | कस्टम कलर्स | छोटे बैचों के लिए महंगा |

मास्टरबैच हमेशा रंग स्थिरता के लिए सबसे अच्छा विकल्प है।असत्य

बड़े संस्करणों के लिए प्रभावी, कंपाउंडिंग कस्टम रंगों या छोटे बैचों के लिए बेहतर हो सकता है।

कंपाउंडिंग रंग चयन में अधिक लचीलापन प्रदान करता है।सत्य

यह रंगों के सटीक अनुकूलन के लिए अनुमति देता है, जो अद्वितीय ब्रांडिंग आवश्यकताओं के लिए फायदेमंद है।

निष्कर्ष

इंजेक्शन ढाला भागों में सही रंग स्थिरता प्राप्त करने के लिए सामग्री चयन, सटीक प्रक्रिया नियंत्रण और कठोर गुणवत्ता आश्वासन को एकीकृत करने वाले एक व्यापक दृष्टिकोण की आवश्यकता होती है। रेजिन, कलरेंट और मोल्डिंग मापदंडों के बीच परस्पर क्रिया को समझकर, निर्माता एकरूपता और गुणवत्ता के उच्चतम मानकों को पूरा करने वाले भागों का उत्पादन कर सकते हैं। प्रत्येक चरण में विस्तार पर ध्यान दें - सामग्री की तैयारी से अंतिम निरीक्षण तक - सफलता के लिए आवश्यक है।

-

अपने इंजेक्शन ढाले उत्पादों में रंग स्थिरता सुनिश्चित करने के लिए प्रभावी रणनीतियों को सीखने के लिए इस संसाधन का अन्वेषण करें, गुणवत्ता और ब्रांड पहचान को बढ़ाते हुए। ↩

-

यह लिंक इंजेक्शन ढाला भागों की निर्माण प्रक्रिया में अंतर्दृष्टि प्रदान करेगा, गुणवत्ता नियंत्रण और स्थिरता को समझने के लिए महत्वपूर्ण है। ↩

-

डिस्कवर क्यों सामग्री का चयन इंजेक्शन मोल्डिंग में महत्वपूर्ण है, रंग स्थिरता और समग्र उत्पाद गुणवत्ता को प्रभावित करता है। ↩

-

तनाव मलिनकिरण के कारणों को समझने से इससे बचने के लिए सही सामग्री और प्रक्रियाओं का चयन करने में मदद मिल सकती है। ↩

-

यूवी स्टेबलाइजर्स के बारे में सीखना पॉली कार्बोनेट सामग्री में रंग स्थिरता बनाए रखने के आपके ज्ञान को बढ़ा सकता है। ↩

-

रंग पर क्रिस्टलीय संरचना के प्रभावों की खोज करने से पॉलीप्रोपाइलीन प्रसंस्करण और रंगीन चयन की आपकी समझ में सुधार हो सकता है। ↩

-

यह पता लगाएं कि रंग स्थिरता मोटर वाहन उद्योग को कैसे प्रभावित करती है, दोनों सौंदर्यशास्त्र और वाहनों की कथित गुणवत्ता को प्रभावित करती है। ↩

-

सुरक्षा और नियमों के अनुपालन को सुनिश्चित करने के लिए चिकित्सा उपकरणों में रंग स्थिरता के लिए महत्वपूर्ण मानकों के बारे में जानें। ↩

-

मास्टरबैच प्रक्रिया और इंजेक्शन मोल्डिंग में इसके लाभों को समझने के लिए इस लिंक का अन्वेषण करें, रंग अनुप्रयोग के अपने ज्ञान को बढ़ाते हुए। ↩

-

इंजेक्शन मोल्डिंग में उपयोग किए जाने वाले विभिन्न प्रकार के रंगों के बारे में जानें, जो रंग अनुप्रयोग तकनीकों की आपकी समझ में सुधार कर सकते हैं। ↩

-

इंजेक्शन मोल्डिंग में कस्टम रंगों के लिए कंपाउंडिंग विधि और इसके लाभों की खोज करें, जो आपको सूचित उत्पादन विकल्प बनाने में मदद कर सकता है। ↩