क्या आपने कभी खुद को साँचे की भूलभुलैया को घूरते हुए पाया है, सोच रहे हैं कि कहाँ से शुरू करें? मैं वहां गया हूं, और मुझे पता है कि मल्टी-कैविटी मोल्ड डिज़ाइन में महारत हासिल करना कितना महत्वपूर्ण है।

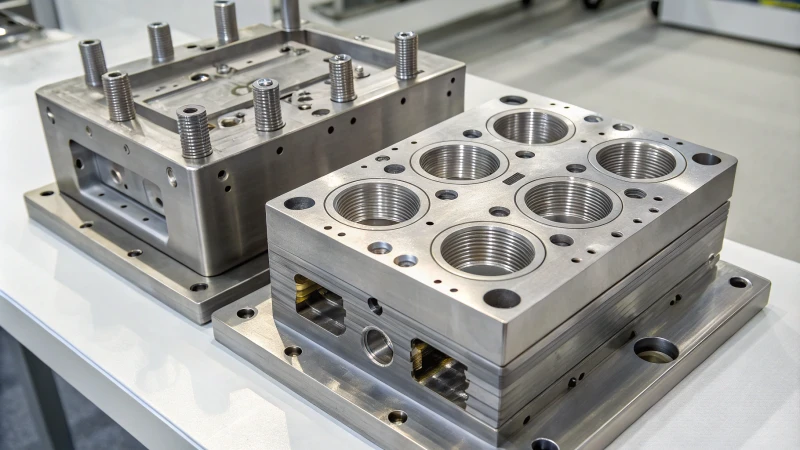

मल्टी-कैविटी मोल्ड्स को डिजाइन करने में प्रमुख कारकों में सामग्री चयन, कैविटी संतुलन, शीतलन प्रणाली डिजाइन और कुशल इजेक्शन विधियां शामिल हैं, जो उच्च उत्पादन दक्षता और सुसंगत गुणवत्ता के लिए आवश्यक हैं।

मुझे अपना पहला प्रोजेक्ट याद है, मैं सांचों की उस कठिन शृंखला के सामने खड़ा था, अभिभूत महसूस कर रहा था फिर भी सीखने के लिए उत्सुक था। जबकि बुनियादी बातों को समझने से मुझे आत्मविश्वास मिला, प्रत्येक तत्व की गहराई से जांच करने से उन बारीकियों का पता चला जिन पर मैंने विचार नहीं किया था। आइए इन कारकों को एक साथ तोड़ें, और मोल्ड डिज़ाइन में बेहतर दक्षता और गुणवत्ता की क्षमता को अनलॉक करें।

मोल्ड डिज़ाइन में सामग्री का चयन महत्वपूर्ण नहीं है।असत्य

स्थायित्व और कार्यक्षमता सुनिश्चित करने के लिए सामग्री का चयन महत्वपूर्ण है।

कुशल इजेक्शन विधियां उत्पादन क्षमता को बढ़ाती हैं।सत्य

कुशल इजेक्शन से चक्र का समय कम हो जाता है, जिससे समग्र उत्पादन दर बढ़ जाती है।

- 1. सामग्री का चयन मोल्ड डिज़ाइन को कैसे प्रभावित करता है?

- 2. मल्टी-कैविटी मोल्ड्स में कैविटी बैलेंस क्यों महत्वपूर्ण है?

- 3. मोल्ड दक्षता में कूलिंग सिस्टम डिज़ाइन महत्वपूर्ण क्यों है?

- 4. मैं उच्च मात्रा में उत्पादन के लिए इजेक्शन विधियों को कैसे अनुकूलित कर सकता हूँ?

- 5. मल्टी-कैविटी मोल्ड डिज़ाइन में डिजाइनरों को किन चुनौतियों का सामना करना पड़ता है?

- 6. उन्नत सीएडी उपकरण मोल्ड डिजाइन परिशुद्धता को कैसे बढ़ा सकते हैं?

- 7. निष्कर्ष

सामग्री का चयन मोल्ड डिज़ाइन को कैसे प्रभावित करता है?

प्रत्येक मोल्ड डिज़ाइनर डिज़ाइन आवश्यकताओं के साथ सामग्री विकल्पों को संतुलित करने के संघर्ष को जानता है। यह सिर्फ कुछ ऐसा चुनने के बारे में नहीं है जो अच्छा लगे - यह एक ऐसे सांचे को तैयार करने के बारे में है जो समय की कसौटी पर खरा उतरता है और कुशलता से काम करता है।

सामग्री का चयन स्थायित्व, लागत और थर्मल दक्षता को प्रभावित करके मोल्ड डिजाइन को प्रभावित करता है, जिससे मजबूत मोल्ड, लागत प्रभावी उत्पादन और उच्च गुणवत्ता वाले उत्पाद सुनिश्चित होते हैं।

स्थायित्व और दीर्घायु

सामग्री का चयन किसी परियोजना के स्थायित्व और दीर्घायु पर महत्वपूर्ण प्रभाव डाल सकता है। मुझे याद है कि पहली बार मुझे किसी प्रोजेक्ट के लिए स्टेनलेस स्टील और एल्यूमीनियम के बीच चयन करना था। यह कुछ-कुछ यह निर्णय लेने जैसा था कि किसी लग्जरी कार में निवेश किया जाए या कोई अधिक किफायती लेकिन कम टिकाऊ चीज खरीदी जाए। स्टेनलेस स्टील, घिसाव और संक्षारण 1 के , दीर्घकालिक उपयोग के लिए सुरक्षित विकल्प की तरह लगा। हालाँकि, इसकी उच्च लागत ने मुझे झिझकने पर मजबूर कर दिया। एल्युमीनियम त्वरित प्रोटोटाइप के लिए आकर्षक लग रहा था जहां बजट सीमित था और दीर्घायु महत्वपूर्ण नहीं थी।

- स्टेनलेस स्टील : संक्षारण प्रतिरोध में एक चैंपियन, उन परियोजनाओं के लिए बिल्कुल सही जहां स्थायित्व पर समझौता नहीं किया जा सकता है।

- एल्यूमिनियम : जब हम अभी भी उत्पादन प्रक्रिया को महसूस कर रहे हैं तो मेरा प्रयोग प्रायोगिक रन के लिए होता है।

लागत प्रभावशीलता

डिज़ाइन कार्य में बजट की बाधाएँ निरंतर साथी होती हैं। मैंने सीखा है कि कभी-कभी, उन सामग्रियों पर पैसा खर्च करना उचित होता है जो लंबी उम्र का वादा करते हैं, खासकर जब अंतिम लक्ष्य बड़े पैमाने पर उत्पादन होता है। लेकिन ऐसे क्षण भी आते हैं जब एल्युमीनियम जैसे अधिक किफायती विकल्प के साथ जाना स्मार्ट कदम होता है, खासकर अल्पकालिक परियोजनाओं के लिए।

| सामग्री | लागत | सहनशीलता |

|---|---|---|

| स्टेनलेस स्टील | उच्च | उच्च |

| अल्युमीनियम | मध्यम | कम |

ऊष्मीय चालकता

मुझे एक प्रोजेक्ट याद आ रहा है जहां कूलिंग टाइम हमारे प्रोडक्शन शेड्यूल पर भारी पड़ रहा था। तभी मुझे बेरिलियम-कॉपर का जादू पता चला। इसकी तापीय चालकता एक गेम चेंजर थी, चक्र के समय में कमी आई और दक्षता में वृद्धि हुई - जब समय सीमा समाप्त हो गई तो एक वास्तविक जीवनरक्षक था।

- बेरिलियम-कॉपर : थर्मल प्रबंधन में एक गुमनाम नायक, जिसने हमारी उन्मत्त समयसीमा को प्रबंधनीय कार्यक्रम में बदल दिया।

सौंदर्यात्मक और कार्यात्मक आवश्यकताएँ

उपभोक्ता इलेक्ट्रॉनिक्स 2 के साथ मेरे काम में , कार्यक्षमता के समान ही सौंदर्यपूर्णता भी महत्वपूर्ण है। मुझे उन सामग्रियों को संतुलित करना पड़ा जो संरचनात्मक अखंडता प्रदान करने वाली सामग्रियों के साथ चिकनी फिनिश प्रदान करती हैं। यह जूतों की सही जोड़ी ढूंढने की कोशिश करने जैसा है - स्टाइलिश लेकिन मजबूत।

वास्तविक दुनिया के अनुप्रयोग

एक ऑटोमोटिव प्रोजेक्ट के बारे में सोचते हुए, दांव ऊंचे थे। हमें ऐसी सामग्रियों की आवश्यकता थी जो तनाव और तापमान चरम सीमा दोनों का सामना कर सकें। यहां विकल्प केवल तकनीकी विशिष्टताओं के बारे में नहीं हैं; वे यह जानकर मन की शांति के बारे में हैं कि अंतिम उत्पाद दबाव में विफल नहीं होगा।

मेरे जैसे डिजाइनरों को इन कारकों पर ध्यान देना चाहिए, भौतिक गुणों को ध्यान में रखते हुए यह सुनिश्चित करना चाहिए कि प्रत्येक डिजाइन निर्णय गुणवत्ता और प्रदर्शन के लिए अंतिम दृष्टिकोण के साथ संरेखित हो। इन बारीकियों को समझने से उन शिल्प उत्पादों को मदद मिलती है जो न केवल लंबे समय तक चलने के लिए बनाए जाते हैं, बल्कि हर तरह से अपेक्षाओं से बेहतर होते हैं।

स्टेनलेस स्टील सबसे अधिक लागत प्रभावी मोल्ड सामग्री है।असत्य

स्टेनलेस स्टील टिकाऊ है लेकिन उच्च लागत के कारण लागत प्रभावी नहीं है।

बेरिलियम-कॉपर साँचे में शीतलन दक्षता में सुधार करता है।सत्य

बेरिलियम-कॉपर की उत्कृष्ट तापीय चालकता शीतलन दर को बढ़ाती है।

मल्टी-कैविटी मोल्ड्स में कैविटी बैलेंस क्यों महत्वपूर्ण है?

क्या आपने कभी सोचा है कि ढाले गए कुछ हिस्से एकदम सही क्यों होते हैं जबकि अन्य बुरे सपने की तरह होते हैं? रहस्य अक्सर कैविटी संतुलन में छिपा होता है, खासकर जब मल्टी-कैविटी मोल्ड्स के साथ काम किया जाता है।

मल्टी-कैविटी सांचों में कैविटी संतुलन एक समान भराव सुनिश्चित करता है, जो लगातार गुणवत्ता और आयामों के लिए महत्वपूर्ण है, दोषों को कम करता है, चक्र के समय को छोटा करता है और उत्पादन दक्षता को बढ़ाता है।

गुहा संतुलन को समझना

कैविटी संतुलन इंजेक्शन प्रक्रिया के दौरान मोल्ड के भीतर सामग्री प्रवाह के समान वितरण को संदर्भित करता है। बहु-गुहा सांचों में, गुहा संतुलन 3 यह सुनिश्चित करने के लिए महत्वपूर्ण है कि प्रत्येक गुहा एक ही दर से भर जाए। यह एकरूपता विकृति या असमान शीतलन जैसे मुद्दों को रोकती है, जो भाग की गुणवत्ता से समझौता कर सकते हैं।

आइए मैं आपको पहली बार उस समय पर ले चलता हूं जब मुझे कैविटी संतुलन की शक्ति का एहसास हुआ था। मैं अभी भी अपने पैरों को मोल्ड डिज़ाइन में गीला कर रहा था जब एक वरिष्ठ सहकर्मी ने मुझे रस्सियाँ दिखाईं। यह एक मास्टर शेफ को एक जटिल व्यंजन के स्वाद को संतुलित करते हुए देखने जैसा था।

इंजेक्शन मोल्डिंग में महत्व

इंजेक्शन मोल्डिंग 4 में कैविटी संतुलन की भूमिका को बढ़ा-चढ़ाकर नहीं बताया जा सकता । यह सीधे तौर पर ढले हुए हिस्सों की गुणवत्ता और स्थिरता को प्रभावित करता है। जब गुहाएं संतुलित नहीं होती हैं, तो कुछ गुहाएं दूसरों की तुलना में तेजी से भर सकती हैं, जिससे भाग के आयाम और सतह की फिनिश में भिन्नता हो सकती है। इन विसंगतियों के परिणामस्वरूप स्क्रैप दरें बढ़ सकती हैं और उत्पाद प्रदर्शन में समझौता हो सकता है।

मुझे पहला प्रोजेक्ट याद है जहां मुझे वास्तव में इस अवधारणा से जूझना पड़ा था। हमारे पास फ़ोन केसों का एक समूह था जो अलग-अलग बनते रहे, भले ही उन्हें समान माना जाता था। यह पता चला कि समस्या असंतुलित गुहाओं के साथ थी।

गुहा संतुलन प्राप्त करने के लाभ

- बेहतर पार्ट गुणवत्ता : संतुलित गुहिकाएँ समान भाग आयामों को जन्म देती हैं, जिससे समग्र गुणवत्ता में वृद्धि होती है।

- चक्र समय में कमी : उचित गुहा संतुलन एक साथ भरने की अनुमति देता है, जिससे चक्र समय कम हो जाता है।

- न्यूनतम दोष : संतुलित फिलिंग के साथ, शॉर्ट शॉट या फ्लैश जैसे दोष कम हो जाते हैं।

| फ़ायदे | विवरण |

|---|---|

| स्थिरता | समान भाग आयाम |

| क्षमता | चक्र समय में कमी |

| गुणवत्ता | वॉरपिंग और फ़्लैश जैसे दोषों को न्यूनतम किया गया |

गुहा संतुलन प्राप्त करने की तकनीकें

मुझे इस मायावी संतुलन को प्राप्त करने में उपयोगी कई तकनीकें मिली हैं:

- गेट डिज़ाइन अनुकूलन : गेट के आकार या स्थानों को समायोजित करके, आप यह नियंत्रित कर सकते हैं कि प्रत्येक गुहा में सामग्री कैसे प्रवाहित होती है।

- फ्लो सिमुलेशन सॉफ्टवेयर : फ्लो सिमुलेशन टूल 5 वास्तविक उत्पादन से पहले प्रवाह असंतुलन की भविष्यवाणी और समायोजन में मदद कर सकता है।

- रनर सिस्टम समायोजन : रनर सिस्टम को संशोधित करने से समान सामग्री वितरण प्राप्त करने में सहायता मिल सकती है।

कैविटी संतुलन बनाए रखने में चुनौतियाँ

लेकिन सच मानिए, चीजों को संतुलित रखना कहना जितना आसान है, करना उतना आसान नहीं है। इसके महत्व के बावजूद, सामग्री की चिपचिपाहट में भिन्नता या मोल्ड तापमान में परिवर्तन के कारण गुहा संतुलन बनाए रखना चुनौतीपूर्ण हो सकता है जो संतुलन को बाधित करता है। इष्टतम प्रदर्शन के लिए इन चरों की लगातार निगरानी करना और आवश्यकतानुसार समायोजित करना आवश्यक है।

इन पहलुओं को कई दृष्टिकोणों से तलाशने से मोल्ड डिजाइनरों को बेहतर परिणामों के लिए अपनी प्रक्रियाओं को अनुकूलित करने में ।

कैविटी संतुलन इंजेक्शन मोल्डिंग में चक्र के समय को कम कर देता है।सत्य

संतुलित गुहाएँ एक साथ भरती हैं, जिससे समग्र चक्र का समय छोटा हो जाता है।

असमान गुहा भरने से भाग के लगातार आयाम होते हैं।असत्य

असमान भराव से भाग के आयामों में भिन्नता आती है, स्थिरता नहीं।

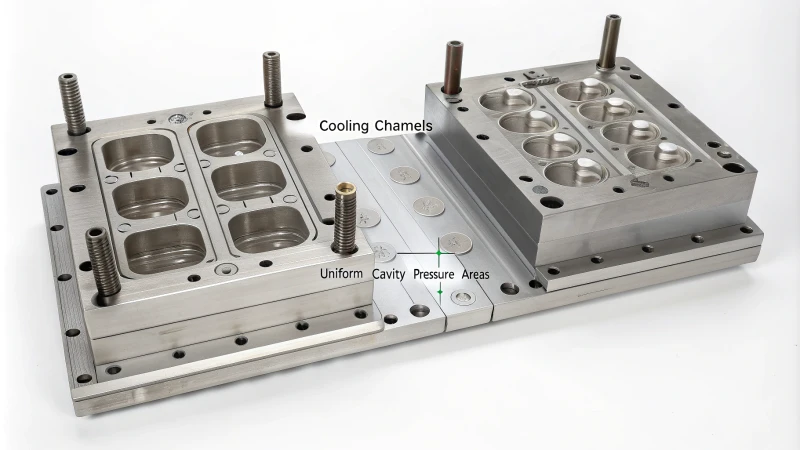

मोल्ड दक्षता में कूलिंग सिस्टम डिज़ाइन महत्वपूर्ण क्यों है?

मुझे मोल्ड डिज़ाइन में अपने पहले दिन याद हैं; मुझे जल्दी ही पता चल गया कि शीतलन प्रणाली कितनी महत्वपूर्ण है। यह पूरी प्रक्रिया की धड़कन की तरह था, जिसने गति से लेकर गुणवत्ता तक हर चीज़ को प्रभावित किया। आइए जानें कि कूलिंग सिस्टम इतनी बड़ी चीज़ क्यों हैं।

मोल्ड दक्षता के लिए कूलिंग सिस्टम डिज़ाइन महत्वपूर्ण है क्योंकि यह चक्र समय, उत्पाद की गुणवत्ता और लागत को प्रभावित करता है, दोषों को कम करता है, ऊर्जा दक्षता में सुधार करता है और उत्पादकता बढ़ाता है।

मोल्ड दक्षता में शीतलन की भूमिका

इंजेक्शन मोल्डिंग 7 प्रक्रिया में एक प्रभावी शीतलन प्रणाली कितनी आवश्यक है यह मोल्ड की शीतलन दर को नियंत्रित करता है, जो बदले में चक्र समय और उत्पादन दक्षता को प्रभावित करता है। यदि कूलिंग ठीक से नहीं हो रही है, तो आपको विकृति, धंसने के निशान, या ऐसे हिस्से जो पूरी तरह से नहीं बने हैं, जैसी समस्याओं का सामना करना पड़ सकता है। यह एक केक पकाने जैसा है और बहुत देर से पता चलता है कि आप ओवन को पहले से गरम करना भूल गए हैं - यह निराशाजनक और बेकार है।

कूलिंग डिज़ाइन में मुख्य बातें

-

एकसमान शीतलन : मेरे अनुभव से, पूरे सांचे में एकसमान शीतलन प्राप्त करना महत्वपूर्ण है। यह भाग की अखंडता सुनिश्चित करता है और अंतर संकोचन जैसी समस्याओं से बचाता है जो विकृति का कारण बन सकते हैं। मेरे पास एक बार एक परियोजना थी जहां असमान शीतलन ने हमें लगभग पटरी से उतार दिया था। यह एक सीखने का क्षण था जिसे मैं नहीं भूलूंगा।

-

सामग्री अनुकूलता : विभिन्न सामग्रियों की अपनी थर्मल विशिष्टताएँ होती हैं। इन्हें समझने से एक शीतलन प्रणाली तैयार करने में मदद मिलती है जो गर्मी हस्तांतरण को अधिकतम करती है। यह मुझे एक बढ़िया वाइन को सही चीज़ के साथ मिलाने की याद दिलाता है - इसे गलत करने पर, और अनुभव ख़राब हो जाता है।

-

प्रवाह दर और दबाव : आपके शीतलन माध्यम की प्रवाह दर और दबाव को सावधानीपूर्वक कैलिब्रेट करना कुशल गर्मी हटाने के लिए महत्वपूर्ण है।

| पैरामीटर | कार्यकुशलता पर प्रभाव |

|---|---|

| प्रवाह दर | गर्मी हटाने की गति को प्रभावित करता है |

| दबाव | शीतलन की एकरूपता को प्रभावित करता है |

| ऊष्मीय चालकता | शीतलन प्रभावशीलता निर्धारित करता है |

सामान्य चुनौतियाँ और समाधान

-

हॉट स्पॉट : कभी-कभी, कुछ क्षेत्र धीमी गति से ठंडे होते हैं, जिससे दोष उत्पन्न हो जाते हैं। मैंने पाया कि कंफर्मल कूलिंग चैनल लक्षित कूलिंग प्रदान करने के लिए शानदार हैं जहां इसकी सबसे अधिक आवश्यकता होती है, जिससे इन परेशान करने वाले हॉट स्पॉट कम हो जाते हैं।

-

चक्र समय में कमी शीतलन प्रणाली डिज़ाइन 8 अनुकूलित करके , मैंने पहली बार देखा है कि निर्माता चक्र समय को कैसे कम कर सकते हैं, जिससे उत्पादन थ्रूपुट में उल्लेखनीय वृद्धि हो सकती है।

उन्नत शीतलन तकनीकें

बाफ़ल या बबलर्स जैसी उन्नत तकनीकों को लागू करने से जटिल मोल्ड्स में गर्मी को हटाने में बहुत वृद्धि हो सकती है। और अनुरूप कूलिंग 9 अनुकूलित शीतलन समाधानों के लिए अनुमति देती हैं जो जटिल ज्यामिति को पूरी तरह से फिट करते हैं।

शीतलन डिजाइन के इन तत्वों को समझने से मोल्ड दक्षता 10 , उच्च उत्पाद गुणवत्ता और उत्पादन लागत में सुधार हो सकता है। मेरा विश्वास करो, एक बार जब आप इस पहलू में महारत हासिल कर लेते हैं, तो आपको आश्चर्य होगा कि आप कभी भी इसके बिना कैसे प्रबंधित हुए।

वर्दी शीतलन ढाला भागों में युद्ध को रोकता है।सत्य

वर्दी शीतलन लगातार संकोचन सुनिश्चित करता है, युद्ध को रोकता है।

उच्च प्रवाह दर शीतलन प्रभावशीलता को कम करती है।असत्य

एक उच्च प्रवाह दर गर्मी हटाने को बढ़ाती है, जिससे शीतलन दक्षता में सुधार होता है।

मैं उच्च मात्रा में उत्पादन के लिए इजेक्शन विधियों को कैसे अनुकूलित कर सकता हूँ?

उस समय याद रखें जब एक छोटे से ट्वीक ने उत्पादन मंजिल पर दिन बचाया था? इजेक्शन विधियों का अनुकूलन करना ऐसा है - एक साधारण बदलाव जो दक्षता में बड़ी जीत के लिए अग्रणी है।

उपयुक्त प्रणालियों का चयन करके, मोल्ड की स्थिति को बनाए रखने और उन्नत प्रौद्योगिकियों का उपयोग करके उच्च-मात्रा वाले उत्पादन अस्वीकृति का अनुकूलन करें। ये चरण दक्षता में सुधार करते हैं, चक्र के समय को कम करते हैं, और गुणवत्ता बढ़ाते हैं।

सही इजेक्शन सिस्टम का चयन करना

जब मैंने पहली बार उच्च-मात्रा वाले उत्पादन के साथ काम करना शुरू किया, तो सही इजेक्शन सिस्टम का चयन करना एक भूलभुलैया को नेविगेट करने जैसा लगा। मैंने जल्दी से सीखा कि आपको सामग्री प्रकार, भाग जटिलता और उत्पादन की मात्रा पर विचार करने की आवश्यकता है। हाइड्रोलिक इजेक्टर्स जटिल डिजाइनों के लिए मेरे जाने के लिए बन गए-वे आवश्यक सटीकता प्रदान करते हैं। मैंने एक बार एक व्यापक गाइड 11 का , जिसने वास्तव में मुझे विभिन्न प्रणालियों का मूल्यांकन करने और अपनी परियोजनाओं के लिए सबसे अच्छा फिट चुनने में मदद की।

इष्टतम मोल्ड की स्थिति बनाए रखना

मुझे बता दें, मोल्ड रखरखाव एक पुरानी कार की देखभाल करने जैसा है। आपको नियमित निरीक्षणों के बारे में मेहनती होना होगा। मैं इसकी उपेक्षा करता था, यह सोचकर कि यह मामूली था, जब तक कि इजेक्टर पिन पर पहनने से उत्पादन में एक महंगा पड़ गया। एक निवारक रखरखाव अनुसूची 12 मोल्ड जीवन का विस्तार करने और प्रदर्शन को बढ़ाने के लिए एक गेम-चेंजर था।

उन्नत प्रौद्योगिकियों का लाभ उठाना

उन्नत प्रौद्योगिकियां एक अच्छी तरह से तेल वाली उत्पादन प्रक्रिया के शीर्ष पर चेरी की तरह हैं। उदाहरण के लिए, सर्वो-चालित इजेक्टर, न केवल ऊर्जा दक्षता प्रदान करते हैं, बल्कि अद्वितीय नियंत्रण भी प्रदान करते हैं। इसके अलावा, वास्तविक समय की निगरानी के लिए सेंसर 13

| तकनीकी | फ़ायदे |

|---|---|

| इमदादी संचालित | ऊर्जा कुशल और सटीक नियंत्रण |

| सेंसर | सक्रिय रखरखाव के लिए वास्तविक समय की निगरानी |

इजेक्टर डिज़ाइन को कस्टमाइज़ करना

इजेक्टर डिज़ाइन को कस्टमाइज़ करना एक सूट को सिलाई करने जैसा महसूस कर सकता है - सब कुछ को सही फिट करने की आवश्यकता है। मैंने एक बार जटिल मोल्ड के साथ एक परियोजना पर काम किया था, और मल्टी-पिन सिस्टम का उपयोग करना चक्र समय में देरी के बिना लगातार भाग हटाने के लिए महत्वपूर्ण था। अपने स्वयं के सेटअप में दक्षता में सुधार के लिए कस्टम डिज़ाइन तकनीक 14 पता लगाना चाह सकते हैं

चक्र समय में कमी का विश्लेषण

चक्र समय को कम करना अक्सर उत्पादन दक्षता का अनसंग नायक होता है। मैंने पाया कि बारीकी से इजेक्शन स्पीड और टाइमिंग की बारीकी से जांच की गई। साइकिल टाइम एनालिसिस टूल्स 15 का उपयोग करते हुए , मैं अड़चनों की पहचान करने में सक्षम हूं और आगे की संचालन को सुव्यवस्थित करता हूं-प्रत्येक सेकंड सेव्ड एक मिनी-वैज्ञानिक की तरह महसूस किया।

हाइड्रोलिक इजेक्टर्स जटिल डिजाइनों के लिए सटीक नियंत्रण प्रदान करते हैं।सत्य

हाइड्रोलिक इजेक्टर जटिल भागों के लिए फायदेमंद, सटीकता प्रदान करते हैं।

नियमित मोल्ड निरीक्षण इजेक्शन दक्षता के लिए अनावश्यक हैं।असत्य

नियमित निरीक्षण पहनने से रोकते हैं, कुशल अस्वीकृति सुनिश्चित करते हैं।

मल्टी-कैविटी मोल्ड डिज़ाइन में डिजाइनरों को किन चुनौतियों का सामना करना पड़ता है?

कभी मल्टी-कैविटी मोल्ड डिज़ाइन से निपटने की कोशिश की? यह बाजीगरी की तरह है - एक गलत कदम और सब कुछ अलग हो सकता है। लेकिन इन चुनौतियों में महारत हासिल करना हमारे डिजाइन को चमकदार बनाता है।

मल्टी-कैविटी मोल्ड डिजाइन में डिजाइनर गुहा के दबाव को संतुलित करने, भाग की स्थिरता सुनिश्चित करने और थर्मल विविधताओं का प्रबंधन करने जैसी चुनौतियों का सामना करते हैं। इन्हें रनर सिस्टम और कूलिंग चैनलों को अनुकूलित करके संबोधित किया जाता है।

समान गुहा का दबाव समझना

मुझे याद है कि मेरी पहली बड़ी परियोजना जिसमें बहु-कैविटी मोल्ड शामिल थे। ऐसा लगा जैसे एक कसौटी पर चलना। समान गुहा का दबाव बनाए रखना एक निरंतर लड़ाई थी। एक दिन, मैं स्क्रीन पर घूर रहा था, सोच रहा था कि कुछ हिस्से बस थोड़ा बंद क्यों थे। जब यह मुझे हिट करता है: रनर सिस्टम 16 संतुलित नहीं थे। प्रत्येक गुहा को दबाव की एक अलग खुराक मिल रही थी, जिससे आयामी मुद्दे थे। कुंजी समान रूप से पिघल को वितरित करने के लिए धावक प्रणालियों को अनुकूलित करने में थी - कुछ ऐसा जो अक्सर श्रमसाध्य गणनाओं और परीक्षण और त्रुटि के एक बिट की आवश्यकता होती है।

लगातार भाग की गुणवत्ता सुनिश्चित करना

गुहाओं में संगति सिर्फ एक चर्चा नहीं है; यह एक जीवन रेखा है। मुझे याद है कि सीएडी टूल के साथ घंटे बिताना, भाग की गुणवत्ता में किसी भी हिचकी को दूर करने की कोशिश कर रहा था। एक समय, गेट आकार में थोड़ी भिन्नता ने सब कुछ संतुलन से फेंक दिया। समाधान? नियमित रखरखाव और सटीक मशीनिंग मेरे नए सबसे अच्छे दोस्त बन गए। और आइए उन उन्नत सीएडी सिमुलेशन 17 , जिन्होंने संभावित समस्याओं की भविष्यवाणी करने में मदद की, इससे पहले कि वे महंगे असफलताओं में बदल जाएं।

थर्मल विविधता का प्रबंधन

थर्मल प्रबंधन एक जंगली घोड़े को टैम करने की तरह हो सकता है। मुझे एक बार युद्ध के मुद्दों का सामना करना पड़ा क्योंकि शीतलन दर सभी गुहाओं के अनुरूप नहीं थी। कूलिंग चैनल 18 डिजाइन करने का मूल्य सिखाया । थर्मल विश्लेषण के लिए सॉफ्टवेयर अपरिहार्य हो गया, जिससे मुझे समस्या होने से पहले संभावित हॉटस्पॉट को स्पॉट करने में मदद मिली।

संतुलन प्रवाह दर

प्रवाह दर संतुलन एक ऑर्केस्ट्रा का संचालन करने के लिए समान है - सब कुछ पूरी तरह से समयबद्ध होना है। छोटे शॉट्स और फ्लैश जैसे दोषों से निपटने के दौरान मैंने यह कठिन तरीका सीखा। गेटिंग प्रणाली को सावधानीपूर्वक डिजाइन की आवश्यकता थी ताकि प्रत्येक गुहा एक साथ भर जाए। मोल्ड फ्लो एनालिसिस का उपयोग करते हुए 19 ने अंतर्दृष्टि प्रदान की जो कि समान सामग्री वितरण सुनिश्चित करने के लिए प्रवाह दरों को समायोजित करने में अमूल्य थीं।

| चुनौती | समाधान रणनीति |

|---|---|

| समान गुहा दबाव | धावक प्रणालियों का अनुकूलन करें |

| सुसंगत भाग की गुणवत्ता | सटीक मशीनिंग और रखरखाव |

| थर्मल विविधताएँ | प्रभावी शीतलन चैनल |

| प्रवाह दर संतुलन | मोल्ड प्रवाह विश्लेषण |

इन अनुभवों ने मुझे सिखाया कि जबकि मल्टी-कैविटी मोल्ड डिज़ाइन कठिन महसूस कर सकता है, प्रत्येक चुनौती हमारे शिल्प को परिष्कृत करने और त्रुटिहीन परिणामों का उत्पादन करने का एक अवसर है।

असमान गुहा दबाव भाग आयामों को प्रभावित करता है।सत्य

दबाव में बदलाव से असंगत आयाम हो सकते हैं, गुणवत्ता को प्रभावित कर सकते हैं।

मोल्ड डिजाइन में थर्मल प्रबंधन अनावश्यक है।असत्य

प्रभावी थर्मल प्रबंधन वारपिंग और अपूर्ण भरने जैसे दोषों को रोकता है।

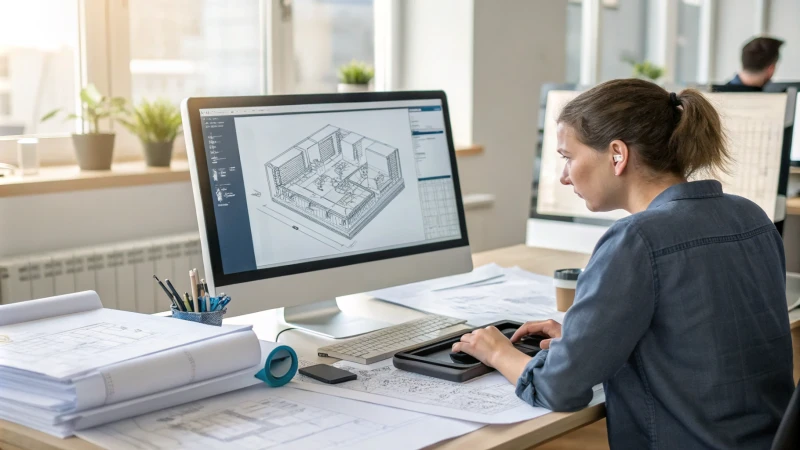

उन्नत सीएडी उपकरण मोल्ड डिजाइन परिशुद्धता को कैसे बढ़ा सकते हैं?

कभी आश्चर्य है कि उन चिकना डिजाइन हम हर दिन कैसे भरोसा करते हैं? एक मोल्ड डिजाइनर के रूप में, मैंने पाया है कि सटीकता गुप्त चटनी है, और उन्नत सीएडी उपकरण इसे प्राप्त करने के लिए मेरे जाने के लिए हैं।

उन्नत सीएडी उपकरण सटीक सिमुलेशन के साथ मोल्ड डिजाइन परिशुद्धता में सुधार करते हैं, जटिल ज्यामितीय, सटीक सहिष्णुता, वास्तविक समय सहयोग, और स्वचालित त्रुटि का पता लगाने में सक्षम होते हैं, समग्र रूप से डिजाइन प्रक्रिया को सुव्यवस्थित करते हैं।

सटीकता बढ़ाने में सिमुलेशन की भूमिका

मुझे याद है कि पहली बार मैंने एक मोल्ड डिज़ाइन 20 । यह एक क्रिस्टल बॉल में पेयरिंग की तरह था - यह बताते हुए कि सामग्री कैसे प्रवाहित होगी और जहां संभावित हिचकी उत्पन्न हो सकती है। इन सिमुलेशन ने मुझे अनगिनत घंटों से बचाया है, जिससे मुझे पहले प्रोटोटाइप को ढाला जाने से पहले ट्वीक और परफेक्ट डिज़ाइन की अनुमति मिली। इन उपकरणों की सुंदरता समय और भौतिक कचरे दोनों को बचाने के लिए, मुद्दों को जल्दी उजागर करने की उनकी क्षमता में निहित है।

| अनुकरण लाभ | विवरण |

|---|---|

| प्रारंभिक त्रुटि का पता लगाना | भौतिक प्रोटोटाइप से पहले डिजाइन की खामियों की पहचान करें |

| लागत क्षमता | पुनर्मिलन और सामग्री अपशिष्ट से जुड़ी लागतों को कम करें |

| समय की बचत | डिज़ाइन-टू-प्रोडक्शन टाइमलाइन में तेजी लाएं |

जटिल ज्यामिति की सुविधा

इस एक परियोजना पर मैंने काम किया था, जिसमें कुछ वास्तव में जटिल आंतरिक संरचनाओं की आवश्यकता थी। उन्नत सीएडी उपकरणों का उपयोग करने से लगा कि एक जादू की छड़ी है। इन उपकरणों ने मुझे 3 डी में डिजाइनों की कल्पना करने, उन्हें मक्खी पर समायोजित करने की अनुमति दी, और यह सुनिश्चित किया कि हर छोटा विवरण सही था। एल्गोरिदम ने जटिल ज्यामिति को आसानी से संभाला, जिसका मतलब था कि मैं तकनीकी बाधाओं के बारे में चिंता किए बिना रचनात्मक होने पर ध्यान केंद्रित कर सकता हूं।

- 3 डी में डिजाइनों की कल्पना और समायोजित करें

- सटीक माप और आयामों को लागू करें

- सभी घटकों में स्थिरता सुनिश्चित करें

वास्तविक समय सहयोग सुविधाएँ

समय क्षेत्र और सीमाओं के साथ काम करना अब नौकरी का हिस्सा है, और उन्नत सीएडी उपकरण इसे सहज बनाते हैं। मैं उस समय की संख्या नहीं गिन सकता, जो वास्तविक समय के सहयोग से दिन बच गया है। 21 डिजाइन अपडेट्स को साझा करने में सक्षम होने के नाते और एक साथ, ठीक और वहीं पर ट्विक्स बनाएं। यह गलतफहमी को कम करता है और यह सुनिश्चित करता है कि हम सभी एक ही पृष्ठ पर हैं।

स्वचालित त्रुटि का पता लगाने और सुधार

स्वचालित त्रुटि का पता लगाने से लगता है कि मेरे कंधे पर आंखों का एक अतिरिक्त सेट है। उन्नत सीएडी सिस्टम संभावित मुद्दों को स्पॉट करता है जो मेरे जैसे अनुभवी डिजाइनरों को भी अनदेखा कर सकते हैं। यह एक सुरक्षा जाल होने जैसा है जो उन छोटी विसंगतियों को पकड़ता है, इससे पहले कि वे प्रमुख उत्पादन समस्याओं में स्नोबॉल करें।

इन क्षमताओं को अपने वर्कफ़्लो में शामिल करके, मैंने पहली बार देखा है कि कैसे वे बेहतर गुणवत्ता वाले उत्पादों की ओर ले जाते हैं और विनिर्माण दक्षता में वृद्धि करते हैं। ये उपकरण मोल्ड डिजाइन में सटीक और उत्कृष्टता के लिए मेरी खोज में अपरिहार्य हो गए हैं।

उन्नत सीएडी उपकरण तनाव के तहत मोल्ड व्यवहार की भविष्यवाणी कर सकते हैं।सत्य

सीएडी सिमुलेशन मोल्ड व्यवहार को दूर करने के लिए परिदृश्यों का परीक्षण करता है, डिजाइन सटीकता सुनिश्चित करता है।

सीएडी उपकरणों में वास्तविक समय सहयोग डिजाइन परिशुद्धता को कम करता है।असत्य

सहयोग ने गलतफहमी को कम किया, तत्काल अपडेट की अनुमति देकर सटीकता को बढ़ाया।

निष्कर्ष

मल्टी-कैविटी मोल्ड डिज़ाइन में मास्टरिंग में उत्पादन दक्षता और उत्पाद की गुणवत्ता को बढ़ाने के लिए सामग्री चयन, गुहा संतुलन, कूलिंग सिस्टम और इजेक्शन विधियों जैसे प्रमुख कारक शामिल हैं।

-

पता चलता है कि स्टेनलेस स्टील को अपने स्थायित्व और पहनने और जंग के प्रतिरोध के लिए क्यों पसंद किया जाता है। ↩

-

जानें कि कौन सी सामग्री इलेक्ट्रॉनिक्स के लिए चिकनी सतह खत्म होती है। ↩

-

गुहा संतुलन के मूल सिद्धांतों की खोज करें और लगातार भाग की गुणवत्ता सुनिश्चित करने में यह महत्वपूर्ण क्यों है। ↩

-

उत्पाद की स्थिरता को बढ़ाने और दोषों को कम करने में गुहा संतुलन के महत्व के बारे में जानें। ↩

-

कैसे प्रवाह सिमुलेशन उपकरण उत्पादन से पहले प्रवाह असंतुलन की भविष्यवाणी और सही करने में सहायता करते हैं। ↩

-

गुहा संतुलन को प्रभावी ढंग से बनाए रखने के लिए रणनीतियों पर अनुभवी डिजाइनरों से अंतर्दृष्टि प्राप्त करें। ↩

-

इंजेक्शन मोल्डिंग कूलिंग सिस्टम और विनिर्माण प्रक्रियाओं पर उनके प्रभाव के मौलिक पहलुओं का अन्वेषण करें। ↩

-

इंजेक्शन मोल्डिंग में बेहतर दक्षता के लिए कूलिंग सिस्टम को अनुकूलित करने के लिए विभिन्न रणनीतियों के बारे में जानें। ↩

-

डिस्कवर करें कि कैसे अनुरूप शीतलन गर्मी को हटाता है और जटिल मोल्ड में चक्र समय को कम करता है। ↩

-

शीतलन डिजाइन और मोल्ड दक्षता में सुधार के बीच प्रत्यक्ष संबंध को समझें। ↩

-

विभिन्न इजेक्शन प्रणालियों, उनके लाभों और सर्वोत्तम उपयोगों के बारे में जानें। यह ज्ञान आपको अपनी उत्पादन आवश्यकताओं के लिए सही प्रणाली का चयन करने में मदद करता है। ↩

-

समझें कि कैसे एक निवारक रखरखाव अनुसूची इष्टतम मोल्ड की स्थिति को बनाए रख सकती है, उनके जीवनकाल का विस्तार और प्रदर्शन में सुधार कर सकती है। ↩

-

यह पता लगाएं कि सेंसर वास्तविक समय की निगरानी कैसे प्रदान करते हैं, जो दक्षता बनाए रखने और संभावित इजेक्शन मुद्दों को रोकने में सहायता करता है। ↩

-

दक्षता बढ़ाने के लिए इजेक्टर डिजाइनों को कस्टमाइज़ करने के लिए तकनीकों का पता लगाएं, विशिष्ट उत्पादन आवश्यकताओं के अनुरूप बेहतर प्रदर्शन सुनिश्चित करें। ↩

-

उन उपकरणों में अंतर्दृष्टि प्राप्त करें जो चक्र समय में कटौती का विश्लेषण करने में मदद करते हैं, अड़चनें और संचालन को सुव्यवस्थित करने के अवसरों की पहचान करते हैं। ↩

-

धावक प्रणालियों के अनुकूलन के लिए रणनीतियों की खोज करें, समान पिघल वितरण सुनिश्चित करने और मल्टी-कैविटी मोल्ड्स में दबाव ड्रॉप मुद्दों को रोकने के लिए महत्वपूर्ण। ↩

-

होने से पहले संभावित मोल्ड डिजाइन मुद्दों का अनुकरण और भविष्यवाणी करने के लिए उन्नत सीएडी उपकरणों का उपयोग करने के फायदों का अन्वेषण करें। ↩

-

जानें कि कैसे प्रभावी शीतलन चैनल डिजाइन एक समान तापमान वितरण सुनिश्चित करता है, मोल्ड में थर्मल विविधताओं के प्रबंधन के लिए महत्वपूर्ण है। ↩

-

इष्टतम सामग्री वितरण के लिए प्रवाह दरों की भविष्यवाणी और समायोजन में मोल्ड प्रवाह विश्लेषण के महत्व को समझें। ↩

-

यह पता लगाएं कि सीएडी सिमुलेशन मोल्ड डिजाइन मुद्दों की भविष्यवाणी करने में कैसे मदद करता है, समय और संसाधनों को बचाता है। ↩

-

डिस्कवर करें कि सीएडी सॉफ्टवेयर में वास्तविक समय का सहयोग टीमवर्क और डिज़ाइन सटीकता को कैसे बढ़ाता है। ↩