इंजेक्शन मोल्डिंग के लिए सटीकता की आवश्यकता होती है, खासकर जब मोल्ड के लिए सही ड्राफ्ट कोण का निर्धारण किया जाता है।

इंजेक्शन मोल्डिंग में आदर्श ड्राफ्ट कोण प्लास्टिक सामग्री गुणों, उत्पाद आकार और आकार और मोल्ड संरचना से प्रभावित होता है। इन चरों को समायोजित करने से सुचारू डिमोल्डिंग और उच्च गुणवत्ता वाला उत्पादन सुनिश्चित होता है।

हालाँकि इन प्राथमिक कारकों को समझना आवश्यक है, लेकिन इन्हें आपके विशिष्ट मोल्ड डिज़ाइनों पर प्रभावी ढंग से लागू करना जटिल हो सकता है। इष्टतम इंजेक्शन मोल्डिंग प्रक्रियाओं को सुनिश्चित करने के लिए विस्तृत दिशानिर्देश और विशेषज्ञ युक्तियाँ जानने के लिए आगे पढ़ें।

पॉलीप्रोपाइलीन सिकुड़न दर 0.4 - 0.7% है।असत्य

पॉलीप्रोपाइलीन सिकुड़न आम तौर पर 1.0 - 2.5% होती है, 0.4 - 0.7% नहीं।

उत्पाद की ऊँचाई अधिक होने से डिमोल्डिंग में कठिनाई बढ़ जाती है।सत्य

लम्बे उत्पाद मोल्ड के साथ घर्षण बढ़ाते हैं, जिससे डिमोल्डिंग जटिल हो जाती है।

प्लास्टिक सामग्री ड्राफ्ट कोण को कैसे प्रभावित करती है?

विनिर्माण में इष्टतम मोल्ड डिजाइन के लिए यह समझना महत्वपूर्ण है कि प्लास्टिक सामग्री के गुण ड्राफ्ट कोण को कैसे प्रभावित करते हैं।

प्लास्टिक सामग्री अपनी सिकुड़न दर, लोच और उत्पाद के आकार की जटिलता के माध्यम से ड्राफ्ट कोण को प्रभावित करती है। उच्च संकोचन वाली सामग्रियों को सुचारू डिमोल्डिंग सुनिश्चित करने के लिए बड़े ड्राफ्ट कोण की आवश्यकता होती है, जबकि कम लोच वाली नरम सामग्रियों को विरूपण को रोकने के लिए बढ़ी हुई ढलान की आवश्यकता होती है। जटिल आकार भी ड्राफ्ट कोण की मांग करते हैं।

ड्राफ्ट कोण में सिकुड़न की भूमिका

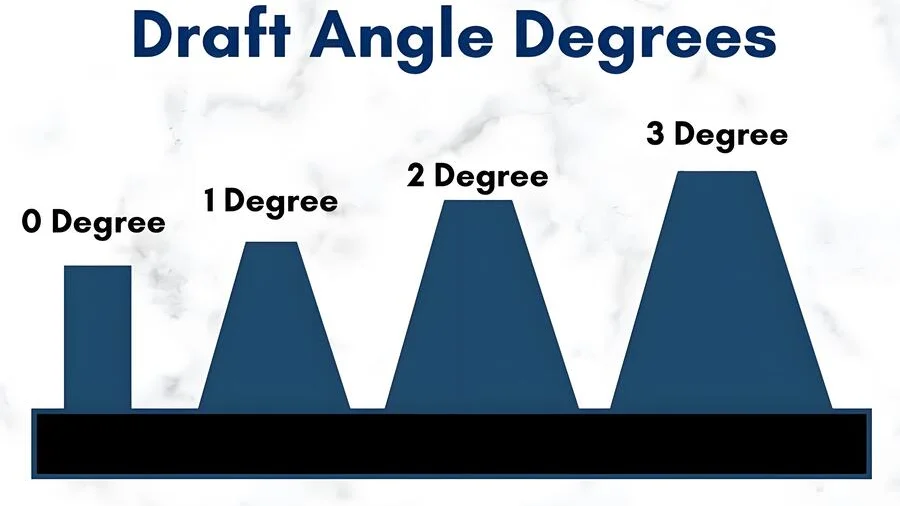

ड्राफ्ट कोण को निर्धारित करने में सिकुड़न एक महत्वपूर्ण कारक है। उदाहरण के लिए, 1.0 - 2.5% की सिकुड़न दर वाली पीपी पीएस ) की तुलना में बड़े ढलान की आवश्यकता होती है, जिसकी सिकुड़न दर लगभग 0.4 - 0.7% होती है। ऐसा इसलिए है क्योंकि उच्च संकोचन के कारण उत्पाद डीमोल्डिंग 1 । उच्च-संकोचन प्लास्टिक के लिए अक्सर 1° - 3° का ड्राफ्ट ढलान आवश्यक होता है, जबकि कम संकोचन वाली सामग्री के लिए केवल 0.5° - 1.5° की आवश्यकता हो सकती है।

लोच का मापांक और उसका प्रभाव

लोच के कम मापांक वाले प्लास्टिक, जैसे नरम पीवीसी , को ध्वस्त करने पर विरूपण और खिंचाव की संभावना अधिक होती है। इससे उत्पाद को नुकसान पहुंचाए बिना आसानी से हटाने की सुविधा के लिए एक बड़े ड्रॉ ढलान की आवश्यकता होती है। इसके विपरीत, कठोर प्लास्टिक छोटे ढलानों को सहन कर सकता है। प्रकार की सामग्री 2 के लिए सर्वोत्तम कोण निर्धारित करने में मदद करता है ।

उत्पाद के आकार और साइज़ का प्रभाव

उत्पाद की आकार जटिलता और आकार आवश्यक ड्रॉ ढलान को महत्वपूर्ण रूप से प्रभावित करते हैं। जटिल डिजाइन वाले उत्पाद, जैसे उल्टे बकल या सुदृढीकरण वाले उत्पादों को निर्बाध डिमोल्डिंग सुनिश्चित करने के लिए 3° - 5° तक बड़े ढलान की आवश्यकता होती है। सरल वस्तुओं, जैसे सपाट सतहों या सिलेंडरों के लिए, 0.5° - 1° का ढलान पर्याप्त है। इसके अतिरिक्त, लम्बे उत्पाद डिमोल्डिंग के दौरान अधिक घर्षण उत्पन्न करते हैं, इस प्रकार मोल्ड कैविटी 3 ।

साँचे की संरचना और सतह की खुरदरापन पर विचार करना

बहु-गुहा सांचों में, गुहाओं के बीच स्थानिक संबंध ड्राफ्ट कोण निर्णयों को प्रभावित कर सकता है। एक सुविचारित डिज़ाइन उन समस्याओं को रोकता है जो अत्यधिक कॉम्पैक्ट संरचनाओं से उत्पन्न होती हैं। चिकनी मोल्ड सतहें आसान डिमोल्डिंग में सहायता करती हैं, जिससे ढलान कोण कम हो जाते हैं। हालाँकि, खुरदरी सतहों को इजेक्शन प्रक्रिया 4 । उचित सतह उपचार इस प्रकार मोल्ड डिजाइन में दक्षता बढ़ा सकता है।

पॉलीप्रोपाइलीन की सिकुड़न दर 1.0 - 2.5% है।सत्य

पॉलीप्रोपाइलीन की सिकुड़न दर 1.0% से 2.5% तक होती है।

उच्च उत्पाद ऊंचाई के लिए छोटे साँचे को खींचने वाले झुकाव की आवश्यकता होती है।असत्य

उत्पाद की ऊंची ऊंचाई घर्षण बढ़ाती है, जिसके लिए बड़े झुकाव की आवश्यकता होती है।

मोल्ड डिज़ाइन में उत्पाद का आकार महत्वपूर्ण क्यों है?

मोल्ड डिज़ाइन में उत्पाद के आकार को समझना महत्वपूर्ण है क्योंकि यह विनिर्माण दक्षता, गुणवत्ता और लागत को प्रभावित करता है।

मोल्ड डिज़ाइन में उत्पाद का आकार उत्पादन में आसानी, सामग्री के उपयोग और अंतिम उत्पाद की गुणवत्ता को निर्धारित करता है। जटिल आकृतियों के लिए उन्नत मोल्ड संरचनाओं की आवश्यकता हो सकती है और यह डिमोल्डिंग प्रक्रियाओं को प्रभावित कर सकती है, जबकि सरल आकृतियाँ उत्पादन को सुव्यवस्थित करती हैं और लागत कम करती हैं। कुशल और उच्च गुणवत्ता वाले विनिर्माण परिणामों के लिए इन गतिशीलता को समझना आवश्यक है।

प्लास्टिक सामग्री गुणों की भूमिका

प्लास्टिक सामग्री के गुण मोल्ड डिज़ाइन निर्धारित करने में महत्वपूर्ण हैं। उदाहरण के लिए, पॉलीप्रोपाइलीन जैसे उच्च संकोचन दर वाले प्लास्टिक को डिमोल्डिंग के दौरान समस्याओं को रोकने के लिए बड़े ड्राफ्ट कोण की आवश्यकता होती है। यदि सिकुड़न महत्वपूर्ण है, तो इन गुणों को समायोजित करने के लिए मोल्ड खींचने वाले ढलान को बढ़ाया जाना चाहिए। इसके विपरीत, पॉलीस्टाइनिन जैसी सामग्रियों में कम संकोचन होता है, जो छोटे ड्राफ्ट कोण की अनुमति देता है।

इसी प्रकार, लोच का मापांक 5 एक महत्वपूर्ण भूमिका निभाता है। कम लोच वाले नरम प्लास्टिक आसानी से विकृत हो सकते हैं और चिकनी डिमोल्डिंग के लिए बड़े मोल्ड खींचने वाले ढलान की आवश्यकता होती है। यह सुनिश्चित करता है कि अंतिम उत्पाद विरूपण के बिना अपना इच्छित आकार बनाए रखता है।

उत्पाद के आकार और साइज़ का प्रभाव

किसी उत्पाद के आकार की जटिलता मोल्ड डिज़ाइन को महत्वपूर्ण रूप से प्रभावित करती है। जटिल संरचना वाले उत्पादों, जैसे उल्टे बकल या सुदृढीकरण, के लिए अधिक महत्वपूर्ण ड्राफ्ट कोण की आवश्यकता होती है। उदाहरण के लिए, आंतरिक इनवर्ट वाले एक प्लास्टिक बॉक्स को मोल्ड से उचित रिहाई सुनिश्चित करने के लिए 3° - 5° की ढलान की आवश्यकता हो सकती है।

उत्पाद की ऊंचाई मोल्ड डिज़ाइन को भी प्रभावित करती है। लम्बे उत्पाद डिमोल्डिंग के दौरान घर्षण बढ़ाते हैं और यह सुनिश्चित करने के लिए कि उन्हें बिना किसी क्षति के छोड़ा जाए, अधिक तीव्र ड्राफ्ट कोणों की आवश्यकता हो सकती है। लम्बे उत्पादों के लिए सांचे डिजाइन करते समय, इंजीनियरों को विनिर्माण प्रक्रिया को अनुकूलित करने के लिए ढलान को सावधानीपूर्वक संतुलित करना चाहिए।

साँचे की संरचना और सतह की खुरदरापन के लिए विचार

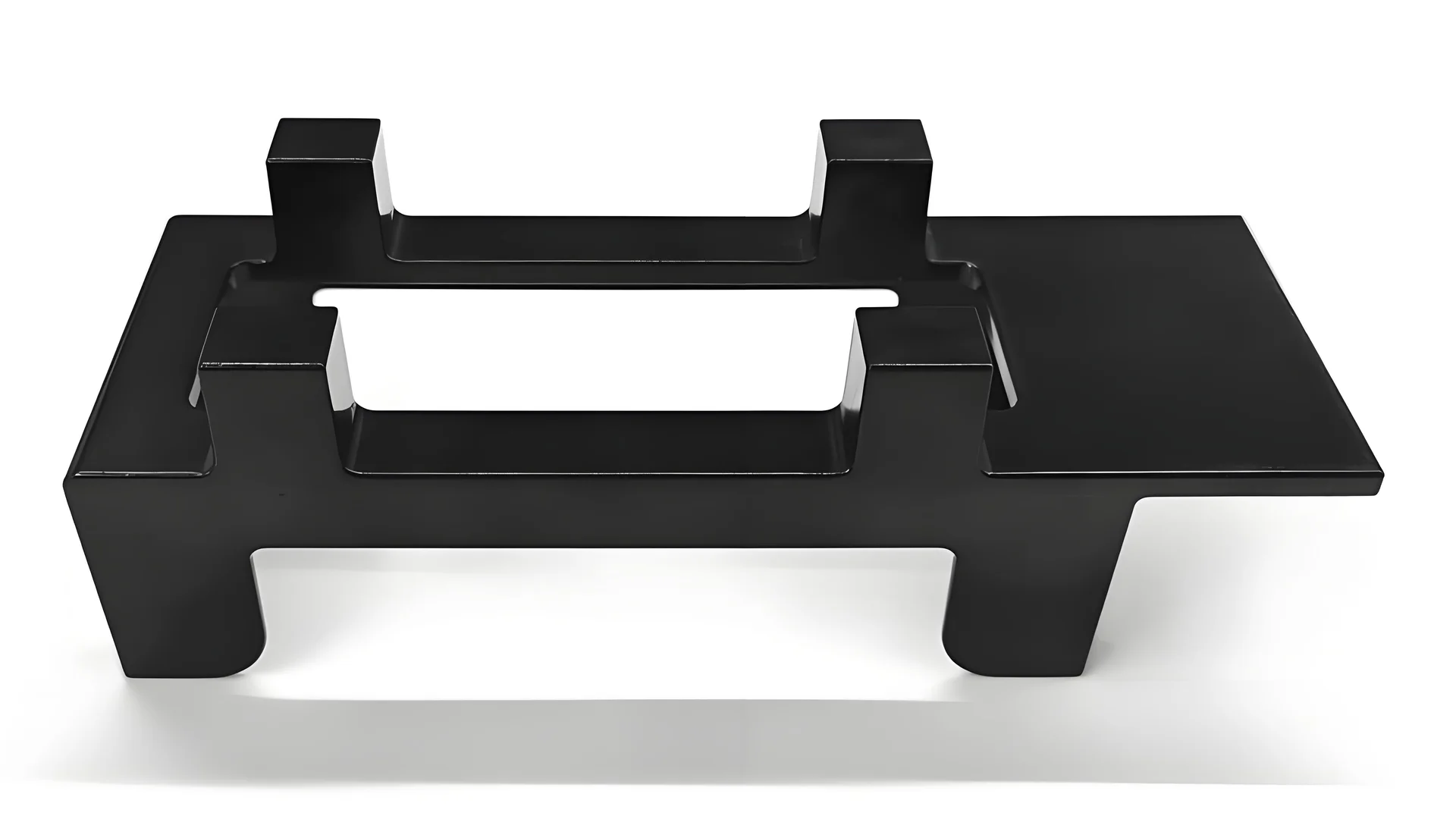

विभिन्न उत्पाद आकृतियों को समायोजित करते समय मोल्ड का संरचनात्मक डिज़ाइन ही महत्वपूर्ण होता है। मल्टी-कैविटी सांचों में, कॉम्पैक्टनेस से बचने के लिए पर्याप्त दूरी पर विचार किया जाना चाहिए जो डिमोल्डिंग में बाधा डालती है। हॉट रनर मल्टी-कैविटी इंजेक्शन मोल्ड जैसे डिज़ाइनों में यह और भी जटिल हो जाता है, जहां कैविटी के बीच स्थानिक संबंध महत्वपूर्ण होते हैं।

सतह का खुरदरापन एक अन्य प्रमुख कारक है। एक चिकनी मोल्ड सतह डिमोल्डिंग के दौरान घर्षण को कम करती है, जिससे छोटे ड्राफ्ट कोण की अनुमति मिलती है। इसके विपरीत, खुरदरी सतहों को यह सुनिश्चित करने के लिए अधिक ढलान की आवश्यकता हो सकती है कि उत्पाद मोल्ड से चिपक न जाएं, जिससे उत्पादन लाइन की दक्षता प्रभावित हो।

इन कारकों पर विचार करके, इंजीनियर प्रभावी मोल्ड डिज़ाइन बना सकते हैं जो न केवल उत्पादन की सुविधा प्रदान करते हैं बल्कि उत्पाद की गुणवत्ता भी बढ़ाते हैं। इन पहलुओं को समझने से मोल्ड डिजाइन प्रक्रिया 6 और अंततः सफल विनिर्माण परिणामों में योगदान मिलता है।

पॉलीप्रोपाइलीन संकोचन 1.0-2.5% है।सत्य

पॉलीप्रोपाइलीन की सिकुड़न दर आमतौर पर 1.0-2.5% होती है।

चिकनी मोल्ड सतहों को बड़े ड्राफ्ट कोणों की आवश्यकता होती है।असत्य

चिकनी मोल्ड सतहें आसान डिमोल्डिंग के कारण छोटे ड्राफ्ट कोणों की अनुमति देती हैं।

मोल्ड संरचना डिमोल्डिंग में क्या भूमिका निभाती है?

मोल्ड संरचना विनिर्माण में डिमोल्डिंग प्रक्रिया को महत्वपूर्ण रूप से प्रभावित करती है, जिससे दक्षता और उत्पाद की गुणवत्ता प्रभावित होती है। इसकी भूमिका को समझने से डिज़ाइन को अनुकूलित करने में मदद मिल सकती है।

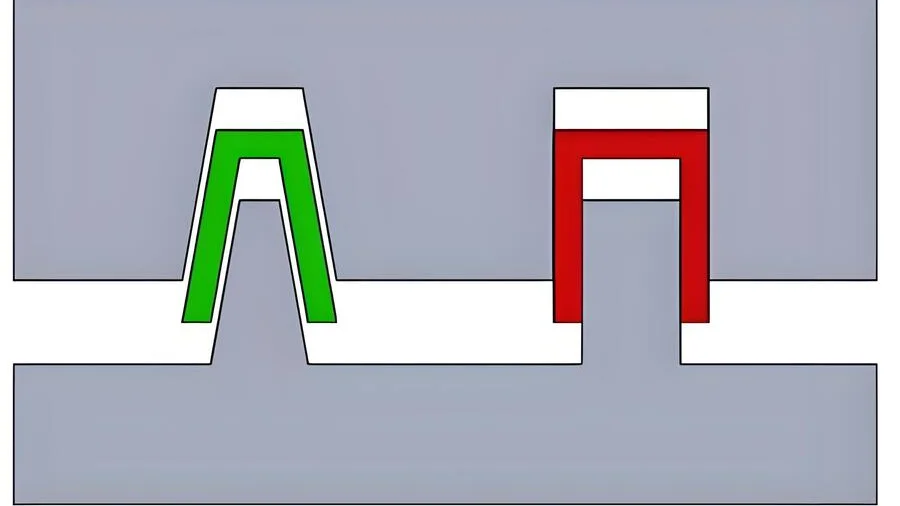

मोल्ड संरचना डिमोल्डिंग में महत्वपूर्ण है क्योंकि यह क्षति के बिना भाग को हटाने में आसानी तय करती है। विचारों में साँचे की ज्यामिति, सतह का खुरदरापन और गुहाओं की स्थानिक व्यवस्था शामिल है, विशेष रूप से बहु-गुहा साँचे में। उचित डिज़ाइन घर्षण को कम करता है और डिमोल्डिंग के दौरान दोषों के जोखिम को कम करता है।

प्लास्टिक सामग्री गुणों का प्रभाव

यह समझना महत्वपूर्ण है कि डिमोल्डिंग के दौरान विभिन्न प्लास्टिक सामग्रियां कैसे प्रतिक्रिया करती हैं। उदाहरण के लिए, सामग्रियों के बीच सिकुड़न दर पॉलीप्रोपाइलीन ( पीपी ) और पॉलीस्टाइनिन ( पीएस ) 7 अलग-अलग सिकुड़न व्यवहार प्रदर्शित करते हैं। उच्च संकोचन सामग्री को उत्पाद को कोर से चिपकने से रोकने के लिए बड़े ड्राफ्ट कोण की आवश्यकता हो सकती है। लोच के कम मापांक वाली सामग्री, जैसे नरम पीवीसी , विरूपण के लिए प्रवण होती है, जिससे एक तेज मोल्ड पुल ढलान की आवश्यकता होती है।

आकार और साइज़ संबंधी विचार

उत्पाद की आकार जटिलता और ऊंचाई डिमोल्डिंग को महत्वपूर्ण रूप से प्रभावित कर सकती है। उल्टे बकल या सुदृढीकरण जैसी जटिल संरचनाएं, आसानी से हटाने की सुविधा के लिए बड़े मोल्ड पुल टेपर की मांग करती हैं। इसके विपरीत, बेलनाकार उत्पादों जैसी सरल आकृतियों में छोटे ड्राफ्ट कोण हो सकते हैं। इसके अतिरिक्त, लम्बे उत्पादों को डिमोल्डिंग के दौरान अधिक घर्षण का अनुभव होता है, जिसके लिए झुकाव कोणों में समायोजन की आवश्यकता होती है।

साँचे की संरचना और सतह का खुरदरापन

स्थानिक व्यवस्था , विशेष रूप से बहु-गुहा डिज़ाइन में, महत्वपूर्ण है। एक कुशल डिज़ाइन कॉम्पैक्टनेस से बचाता है जो उचित डिमोल्डिंग में बाधा उत्पन्न करता है। उदाहरण के लिए, हॉट रनर मल्टी-कैविटी मोल्ड्स में, प्रत्येक कैविटी निष्कर्षण के लिए पर्याप्त जगह सुनिश्चित करना आवश्यक है। इसके अलावा, सतह खुरदरापन 8 एक महत्वपूर्ण भूमिका निभाता है; चिकनी सतहें आसान डिमोल्डिंग में सहायता करती हैं, जिससे खुरदरी सतहों की तुलना में ड्राफ्ट कोण कम हो जाते हैं।

मोल्ड घटकों की ज्यामिति और डिज़ाइन

मोल्ड घटकों की ज्यामिति को ड्राफ्ट कोण , जो प्रभावित करता है कि कोई भाग मोल्ड से कितनी आसानी से निकलता है। सामग्री के गुणों और वांछित उत्पाद सुविधाओं के आधार पर ड्राफ्ट कोण काफी भिन्न हो सकते हैं। ज्यामितीय विचारों 9 की सटीक समझ से अनुकूलित मोल्ड डिजाइन तैयार किए जा सकते हैं जो गुणवत्ता से समझौता किए बिना उत्पादन प्रक्रिया की दक्षता को बढ़ाते हैं।

इन पहलुओं की जांच करके, निर्माता डिमोल्डिंग दोषों से संबंधित संभावित मुद्दों का समाधान कर सकते हैं और उत्पादन लाइन में कम रुकावटों के साथ उच्च गुणवत्ता वाले आउटपुट सुनिश्चित कर सकते हैं।

पीपी की सिकुड़न दर 0.4 - 0.7% है।असत्य

पीपी सिकुड़न 1.0 - 2.5% है, 0.4 - 0.7% नहीं।

किसी खुरदरी साँचे की सतह के लिए बड़े ड्राफ्ट कोण की आवश्यकता होती है।सत्य

चिकनी डिमोल्डिंग सुनिश्चित करने के लिए खुरदरी सतहों को बड़े कोण की आवश्यकता होती है।

बेहतर परिणामों के लिए मोल्ड की सतह की खुरदरापन को कैसे अनुकूलित करें?

प्रभावी सतह खुरदरापन अनुकूलन तकनीकों के साथ दोषरहित मोल्ड फ़िनिश के रहस्य को खोलें। जानें कि अपने उत्पाद की गुणवत्ता और प्रदर्शन को कैसे बढ़ाया जाए।

मोल्ड की सतह की खुरदरापन को अनुकूलित करने के लिए, प्लास्टिक सामग्री के गुणों, उत्पाद के आकार और मोल्ड संरचना पर विचार करें। सिकुड़न दर और सतह की फिनिश के आधार पर ड्राफ्ट कोण को समायोजित करें। आसान डिमोल्डिंग और बेहतर परिणाम के लिए चिकनी सतहों को प्राप्त करने के लिए पॉलिशिंग तकनीकों का उपयोग करें।

भौतिक गुणों को समझना

मोल्ड की सतह के खुरदरेपन का अनुकूलन प्लास्टिक सामग्री गुणों 10 । उदाहरण के लिए, पॉलीप्रोपाइलीन ( पीपी ) जैसी उच्च संकोचन दर वाली सामग्रियों को डिमोल्डिंग के दौरान समस्याओं को रोकने के लिए मोल्ड डिजाइन में विशिष्ट समायोजन की आवश्यकता होती है। एक मुख्य रणनीति सामग्री की सिकुड़न विशेषताओं के अनुसार ड्राफ्ट कोण को समायोजित करना है।

लोच के कम मापांक वाले प्लास्टिक के लिए, डिमोल्डिंग के दौरान विरूपण से बचने के लिए थोड़ा बड़ा ड्राफ्ट कोण आवश्यक है। पीवीसी जैसी सामग्रियों में खिंचाव की संभावना अधिक होती है, जिसके लिए डिमोल्डिंग कोणों पर विचारपूर्वक विचार करने की आवश्यकता होती है।

उत्पाद के आकार और आकार का मूल्यांकन करना

उत्पाद का आकार और आकार सीधे मोल्ड डिजाइन को प्रभावित करते हैं। उल्टे बकल या सुदृढीकरण सहित जटिल संरचनाएं, कुशल डिमोल्डिंग के लिए बड़े मोल्ड खींचने वाले टेपर की मांग करती हैं। इसके विपरीत, बेलनाकार या सपाट उत्पाद जैसी सरल आकृतियाँ छोटे ड्राफ्ट ढलान के साथ काम कर सकती हैं।

इसके अतिरिक्त, उत्पाद की ऊंचाई 11 डिमोल्डिंग के दौरान घर्षण के स्तर में भूमिका निभाती है। लंबे उत्पाद घर्षण बढ़ाते हैं, जिससे आसानी से निकलने के लिए तेज ड्राफ्ट कोण की आवश्यकता होती है। निचले उत्पाद अक्सर कम कोणों के साथ प्रबंधन कर सकते हैं, जिससे डिज़ाइन में अधिक लचीलापन मिलता है।

साँचे की संरचना और सतह संबंधी विचार

मोल्ड संरचना की पेचीदगियों, विशेष रूप से मल्टी-कैविटी मोल्डों में, सावधानीपूर्वक योजना की आवश्यकता होती है। गुहाओं के बीच स्थानिक संबंध उन कॉम्पैक्ट डिज़ाइनों से बचने के लिए महत्वपूर्ण है जो उचित डिमोल्डिंग में बाधा डालते हैं। हॉट रनर मल्टी-कैविटी इंजेक्शन मोल्ड के लिए, प्रत्येक कैविटी निष्कर्षण के लिए पर्याप्त स्थान आवंटित करना आवश्यक है।

सतह का खुरदरापन डिमोल्डिंग की आसानी को महत्वपूर्ण रूप से प्रभावित करता है। एक पॉलिश सतह कम मोल्ड खींचने वाली ढलान की अनुमति देती है, जबकि खुरदरी सतहों के लिए अधिक तीव्र ढलान की आवश्यकता होती है। बारीक पॉलिशिंग 12 जैसी तकनीकें खुरदरी सतह को चिकनी सतह में बदल सकती हैं, जिससे उत्पाद को आसानी से जारी करने और सतह की गुणवत्ता बढ़ाने में मदद मिलती है।

सतह अनुकूलन के लिए तकनीकें

सर्वोत्तम मोल्ड फ़िनिश प्राप्त करने के लिए उन्नत पॉलिशिंग तकनीकें महत्वपूर्ण हैं। हीरे की पॉलिशिंग या रासायनिक नक़्क़ाशी जैसे तरीकों से सतह की चिकनाई में काफी सुधार हो सकता है। पूरी प्रक्रिया के दौरान लगातार इंजेक्शन की गति और तापमान 13

इन कारकों को संतुलित करके - सामग्री गुण, उत्पाद डिजाइन और मोल्ड संरचना - निर्माता बेहतर परिणामों के लिए मोल्ड सतह खुरदरापन को प्रभावी ढंग से अनुकूलित कर सकते हैं। इससे न केवल उत्पाद की गुणवत्ता बढ़ती है बल्कि विनिर्माण प्रक्रिया में दक्षता में भी सुधार होता है।

पॉलीप्रोपाइलीन की सिकुड़न दर 0.4% से 0.7% है।असत्य

पॉलीप्रोपाइलीन की सिकुड़न दर 1.0% से 2.5% है, न कि 0.4% से 0.7%।

उत्पाद की ऊँचाई अधिक होने से डिमोल्डिंग में कठिनाई बढ़ जाती है।सत्य

उच्च उत्पाद ऊंचाई डिमोल्डिंग के दौरान घर्षण बढ़ाती है, जिससे प्रक्रिया जटिल हो जाती है।

निष्कर्ष

इंजेक्शन मोल्डिंग में आदर्श ड्रॉ ढलान प्लास्टिक के गुणों, उत्पाद के आकार, आकार और मोल्ड संरचना द्वारा निर्धारित किया जाता है, जो प्रभावी डिमोल्डिंग और उच्च गुणवत्ता वाले उत्पादन को सुनिश्चित करता है।

-

जानें कि संकोचन दरें सांचों में ड्राफ्ट कोणों को क्यों निर्धारित करती हैं। ↩

-

पता लगाएं कि लोच प्लास्टिक मोल्डेबिलिटी को कैसे प्रभावित करती है। ↩

-

समझें कि जटिल आकृतियाँ ढलानों को कैसे प्रभावित करती हैं। ↩

-

जानें कि सतह की बनावट मोल्ड के निष्कासन को कैसे प्रभावित करती है। ↩

-

पता लगाएं कि लोच मोल्डिंग में प्लास्टिक विरूपण को कैसे प्रभावित करती है। ↩

-

जानें कि कैसे प्रभावी मोल्ड डिज़ाइन उत्पादन की गुणवत्ता को बढ़ाता है। ↩

-

मोल्ड डिज़ाइन विकल्पों को प्रभावित करने वाली अलग-अलग सिकुड़न दरों के बारे में जानें। ↩

-

पता लगाएं कि सतह की चिकनाई कैसे आसान डिमोल्डिंग की सुविधा प्रदान करती है। ↩

-

समझें कि ड्राफ्ट कोण ढले हुए हिस्सों की रिहाई को कैसे प्रभावित करते हैं। ↩

-

पता लगाएं कि विभिन्न सामग्रियां मोल्ड डिज़ाइन विकल्पों को कैसे प्रभावित करती हैं। ↩

-

जानें कि लम्बे उत्पादों को सावधानीपूर्वक ड्राफ्ट कोण समायोजन की आवश्यकता क्यों होती है। ↩

-

चिकनी मोल्ड सतहों को प्राप्त करने के लिए प्रभावी तरीकों का अन्वेषण करें। ↩

-

समझें कि कैसे सुसंगत परिस्थितियाँ बेहतर सतह फिनिश सुनिश्चित करती हैं। ↩