क्या आप कभी इंजेक्शन मोल्डिंग को लेकर उलझन में पड़े हैं? आकार की सीमाओं का पता लगाना किसी रहस्य को सुलझाने जैसा लग सकता है। शायद आपको भी ऐसा ही लगता हो।.

इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जों के आकार की सीमा मशीन की विशिष्टताओं, मोल्ड निर्माण क्षमताओं और सामग्री के प्रदर्शन से प्रभावित होती है, ये सभी कारक बड़े पैमाने पर वस्तुओं के उत्पादन की व्यवहार्यता निर्धारित करने में महत्वपूर्ण हैं।.

उत्पाद डिज़ाइन में वर्षों के अनुभव के साथ, मैं जानता हूँ कि इंजेक्शन मोल्डिंग में आकार की सीमाएँ बहुत महत्वपूर्ण होती हैं। ये सीमाएँ हमारे प्रोजेक्ट्स को आकार देती हैं। उदाहरण के लिए, मशीन की अधिकतम इंजेक्शन क्षमता और क्लैम्पिंग बल, हमारे द्वारा बनाए जाने वाले उत्पादों को सीमित करते हैं। मुझे याद है कि मैंने एक ऐसा पार्ट डिज़ाइन किया था जो मशीन के लिए बहुत बड़ा था। वह अनुभव कितना ज्ञानवर्धक था! हर कारक महत्वपूर्ण है। मशीन की विशिष्टताएँ और सामग्री का प्रदर्शन मायने रखते हैं। ये इस बात में भूमिका निभाते हैं कि क्या संभव है। आइए इन सीमाओं को एक साथ जानें। ये आपके डिज़ाइनों पर महत्वपूर्ण प्रभाव डाल सकती हैं।.

इंजेक्शन मोल्डिंग के आकार की सीमा मशीन की विशिष्टताओं पर निर्भर करती है।.सत्य

इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जों के आकार की सीमाएं मुख्य रूप से उपयोग की जाने वाली इंजेक्शन मोल्डिंग मशीन की विशिष्टताओं द्वारा निर्धारित होती हैं।.

सभी प्लास्टिक सामग्री बड़े पैमाने पर इंजेक्शन मोल्डिंग की अनुमति देती हैं।.असत्य

प्रदर्शन विशेषताओं और प्रसंस्करण संबंधी बाधाओं के कारण सभी प्लास्टिक सामग्री बड़े पैमाने पर उत्पादन के लिए उपयुक्त नहीं होती हैं।.

- 1. इंजेक्शन मोल्डिंग मशीनों की प्रमुख विशिष्टताएं क्या हैं?

- 2. मोल्ड डिजाइन पार्ट साइज की सीमाओं को कैसे प्रभावित करता है?

- 3. विनिर्माण में सामग्री का चयन पुर्जों के आकार को कैसे प्रभावित करता है?

- 4. क्या प्रौद्योगिकी में प्रगति वास्तव में इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जों के आकार की सीमा को बढ़ा सकती है?

- 5. निष्कर्ष

इंजेक्शन मोल्डिंग मशीनों की प्रमुख विशिष्टताएं क्या हैं?

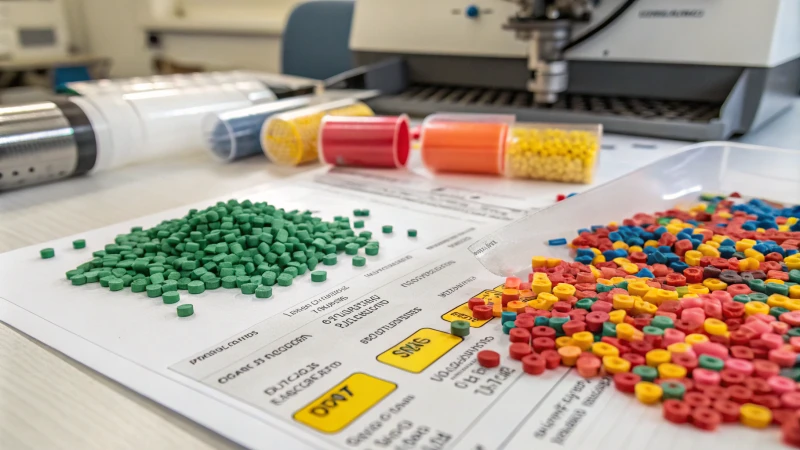

क्या आपने कभी सोचा है कि हमारे गैजेट्स में लगे वो चमकदार प्लास्टिक के पुर्जे कैसे बनते हैं? इंजेक्शन मोल्डिंग मशीनें निर्माण में अहम भूमिका निभाती हैं। आइए इनके बारे में विस्तार से जानें और समझें कि ये क्यों महत्वपूर्ण हैं!

इंजेक्शन मोल्डिंग मशीनों की प्रमुख विशेषताओं में क्लैम्पिंग बल, इंजेक्शन की मात्रा और इंजेक्शन का दबाव शामिल हैं। ये कारक ढाले गए पुर्जों के आकार और गुणवत्ता को सीधे प्रभावित करते हैं। सफल उत्पादन के लिए डिजाइनरों को इनके महत्व को समझना अत्यंत आवश्यक है।.

इंजेक्शन मोल्डिंग मशीनों की प्रमुख विशिष्टताओं को समझना

इंजेक्शन मोल्डिंग मशीनें विनिर्माण प्रक्रियाओं में, विशेष रूप से प्लास्टिक के पुर्जों के उत्पादन में, महत्वपूर्ण भूमिका निभाती हैं। इन मशीनों की विशिष्टताएँ ढाले गए उत्पादों की व्यवहार्यता और गुणवत्ता निर्धारित करने में महत्वपूर्ण भूमिका निभाती हैं। प्रमुख विशिष्टताओं में शामिल हैं:

-

क्लैम्पिंग फ़ोर्स : कल्पना कीजिए कि आप ढक्कन को कसकर पकड़े हुए हैं और कोई उसे अंदर से धक्का दे रहा है। यही क्लैम्पिंग फ़ोर्स है। यह बहुत महत्वपूर्ण है क्योंकि यह इंजेक्शन के दौरान मोल्ड को सुरक्षित रखता है। एक बार मैंने इसे कम आंका था और हमें फ्लैश जैसी खामियों के कारण एक महंगी समस्या का सामना करना पड़ा था।

-

इंजेक्शन वॉल्यूम : यह दर्शाता है कि मोल्ड में कितना प्लास्टिक जाता है। जब मैंने एक बड़ा पार्ट बनाया, तो मैंने देखा कि इस वॉल्यूम से अधिक होने पर समस्याएँ आती हैं। इससे मुझे पार्ट डिज़ाइन को मशीन की सीमाओं के अनुरूप बनाना सीखने को मिला।

-

इंजेक्शन प्रेशर : यह प्लास्टिक को मोल्ड कैविटी में धकेलता है। जटिल आकृतियों के लिए अक्सर उच्च दबाव की आवश्यकता होती है। मैंने देखा है कि कम दबाव से अपूर्ण पुर्जे बनते हैं और सामग्री बर्बाद होती है।

इंजेक्शन मोल्डिंग द्वारा उत्पादित पुर्जों के लिए आकार सीमाएँ

उत्पादित भागों का आकार कई कारकों से प्रत्यक्ष रूप से प्रभावित होता है, जिनमें शामिल हैं:

| विनिर्देश | विवरण |

|---|---|

| अधिकतम इंजेक्शन मात्रा | यह निर्धारित करता है कि मोल्डिंग के लिए प्लास्टिक की अधिकतम कितनी मात्रा का उपयोग किया जा सकता है।. |

| अधिकतम क्लैम्पिंग बल | उच्च इंजेक्शन दबावों के विरुद्ध सांचे को बंद रखने के लिए आवश्यक बल।. |

| मोल्ड जटिलता | यह ढाले गए भागों में प्राप्त की जा सकने वाली अधिकतम विमाओं और परिशुद्धता को प्रभावित करता है।. |

उदाहरण के लिए, यदि कोई भाग अधिकतम इंजेक्शन मात्रा से अधिक हो जाता है, तो उसे ठीक से ढाला नहीं जा सकता, जिससे बर्बादी और अक्षमता की संभावना बढ़ जाती है। इसके अलावा, बड़े भागों को इंजेक्शन के दौरान उत्पन्न होने वाले विस्तार बलों का मुकाबला करने के लिए अधिक क्लैम्पिंग बल की आवश्यकता होती है।.

मोल्ड निर्माण और परिशुद्धता की सीमाएँ

मोल्ड की विशिष्टताओं से भी कुछ सीमाएं निर्धारित होती हैं:

- आयामी सहनशीलता : मैंने बड़े सांचों के साथ काम किया है जिन्हें सटीक रूप से बनाना कठिन था। सहनशीलता बढ़ने से पुर्जों की सटीकता कम हो जाती है। जब पुर्जे अपेक्षा के अनुरूप फिट नहीं होते तो निराशा होती है।

- शीतलन प्रणाली : एक अच्छी शीतलन प्रणाली एक सुव्यवस्थित शो की तरह होती है। यदि इसका कोई एक भाग भी खराब हो जाए, तो इससे विकृति या अशुद्धि उत्पन्न हो जाती है। असमान शीतलन से आकार की सटीकता प्रभावित होती है, विशेषकर मोटे भागों के मामले में।

इन पहलुओं को समझने से डिजाइनरों को यह सुनिश्चित करने में मदद मिलती है कि उनके सांचे ऐसे पुर्जे बनाएंगे जो गुणवत्ता मानकों को पूरा करते हों।.

सामग्री प्रदर्शन संबंधी विचार

उपयोग की जाने वाली प्लास्टिक सामग्री का प्रकार पुर्जे के आकार और गुणवत्ता को काफी हद तक प्रभावित कर सकता है:

- संकुचन दरें : प्रत्येक डिज़ाइनर को यह जानना चाहिए कि ठंडा होने पर सामग्री कैसे सिकुड़ती है। एक बार, क्रिस्टलीय प्लास्टिक ने मुझे चौंका दिया और हमारे मापों को बिगाड़ दिया।

- तरलता : अच्छी तरह से बहने वाली सामग्रियों का चयन करना महत्वपूर्ण है। एक बड़े पार्ट प्रोजेक्ट में, प्रवाह की लंबाई बहुत अधिक थी, जिसके कारण अधूरे पार्ट बन पाए।

प्लास्टिक सामग्री प्रदर्शन पर विस्तृत अध्ययनों का संदर्भ लें 1 ।

इन विशिष्टताओं और उनके निहितार्थों को समझकर, इंजीनियर और डिजाइनर इंजेक्शन मोल्डिंग प्रक्रियाओं के लिए अपने डिजाइनों को अनुकूलित कर सकते हैं, जिससे उत्पादन दक्षता से समझौता किए बिना उच्च गुणवत्ता वाले परिणाम सुनिश्चित हो सकें।.

बड़े आकार के पुर्जों के लिए इंजेक्शन मोल्डिंग मशीनों को उच्च क्लैम्पिंग बल की आवश्यकता होती है।.सत्य

इंजेक्शन के दौरान मोल्ड को बंद रखने के लिए उच्च क्लैम्पिंग बल आवश्यक है, खासकर बड़े घटकों के लिए, जिससे फ्लैश जैसे दोषों को रोका जा सके।.

इंजेक्शन मोल्डिंग में इंजेक्शन की मात्रा पुर्जों के आकार को सीमित करती है।.सत्य

अधिकतम इंजेक्शन मात्रा से यह निर्धारित होता है कि किस सबसे बड़े प्लास्टिक भाग को ढाला जा सकता है, जिससे उत्पादन की व्यवहार्यता और दक्षता प्रभावित होती है।.

मोल्ड डिजाइन पार्ट साइज की सीमाओं को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि मोल्ड डिज़ाइन की बारीकियां हमारे द्वारा निर्मित उत्पादों को किस प्रकार आकार देती हैं? आइए इस विषय पर गहराई से विचार करें और जानें कि यह हम जैसे डिज़ाइनरों के लिए क्यों महत्वपूर्ण है। मोल्ड डिज़ाइन वास्तव में बहुत मायने रखता है।.

मोल्ड का डिज़ाइन यह निर्धारित करता है कि पुर्जों का आकार कितना बड़ा हो सकता है। इसमें अधिकतम इंजेक्शन वॉल्यूम और क्लैम्पिंग बल जैसे कारक शामिल होते हैं। यदि पुर्जे का आकार मशीन की क्षमता से अधिक है, तो मोल्डिंग सफल नहीं होती। इन सीमाओं को जानना महत्वपूर्ण है। इससे प्रभावी डिज़ाइन और उत्पादन संभव होता है। यह दोषों के बिना बड़े पुर्जे बनाने की अनुमति देता है।.

इंजेक्शन मोल्डिंग मशीन की विशिष्टताओं की सीमाएँ

इंजेक्शन मोल्डिंग मशीनों की क्षमता से बनने वाले पुर्जों के आकार पर काफी असर पड़ता है। मुख्य मापदंडों में अधिकतम इंजेक्शन वॉल्यूम और क्लैम्पिंग बल ।

उदाहरण के लिए, यदि किसी पुर्जे का वॉल्यूम मशीन के इंजेक्शन वॉल्यूम से अधिक हो जाता है, तो वह ठीक से मोल्ड नहीं होगा।

इसी प्रकार, इंजेक्शन के दौरान पिघले हुए प्लास्टिक द्वारा लगाए गए दबाव का मुकाबला करने के लिए क्लैम्पिंग बल महत्वपूर्ण है।

| पैरामीटर | भाग के आकार पर प्रभाव |

|---|---|

| अधिकतम इंजेक्शन मात्रा | इंजेक्ट किए जाने वाले प्लास्टिक की कुल मात्रा को सीमित करता है।. |

| शिकंजे का बल | इंजेक्शन के दौरान मोल्ड के अलग होने से रोकता है।. |

जब बड़े पुर्जों को ढाला जाता है, तो वे अधिक विस्तार बल उत्पन्न करते हैं, जो मशीन की क्लैम्पिंग क्षमता से अधिक होने पर फ्लैश जैसे दोषों को जन्म दे सकते हैं। प्रभावी डिज़ाइन के लिए इन सीमाओं को समझना अत्यंत आवश्यक है।.

मोल्ड निर्माण और परिशुद्धता की सीमाएँ

सांचे की जटिलता और आकार स्वयं ही पुर्जों के आयामों पर प्रतिबंध लगाते हैं।

आकार के साथ-साथ आयामी सहनशीलता (डायमेंशनल टॉलरेंस) बढ़ती जाती है, जिससे

प्रसंस्करण सटीकता बनाए रखना चुनौतीपूर्ण हो जाता है उदाहरण के लिए, जैसे-जैसे कैविटी का आकार बढ़ता है, निर्माण के दौरान त्रुटियों की संभावना भी बढ़ती जाती है।

इसके अतिरिक्त, क्लैम्पिंग के दौरान मोल्ड का विरूपण बड़े भागों के लिए एक जोखिम कारक है:

- सांचे का वजन स्थिरता को प्रभावित कर सकता है।

- आयामी सटीकता बनाए रखने के लिए शीतलन प्रणालियों को

| कारक | नतीजे |

|---|---|

| मोल्ड का आकार | विनिर्माण में सहनशीलता संबंधी समस्याएं बढ़ गई हैं।. |

| ठंड का समय | अधिक देर तक ठंडा करने से आकार में विचलन हो सकता है।. |

यदि बड़े भागों में असमान शीतलन होता है, तो उनमें काफी संकुचन हो सकता है, जिससे डिजाइन विनिर्देशों का अनुपालन न होने की संभावना उत्पन्न हो सकती है।.

प्लास्टिक सामग्री के प्रदर्शन की सीमाएँ

प्लास्टिक सामग्री की विशेषताएं भी पुर्जों के आकार की सीमा निर्धारित करने में महत्वपूर्ण भूमिका निभाती हैं।

उदाहरण के लिए, विभिन्न प्लास्टिक ठंडा होने के दौरान अलग-अलग दर से सिकुड़ते :

- क्रिस्टलीय प्लास्टिक क्रिस्टलीकरण के कारण सिकुड़ सकते हैं, जिससे बड़े हिस्से अधिक प्रभावित होते हैं।

- यदि पुर्जे के आयाम स्वीकार्य सीमा से अधिक हो जाते हैं, तो सामग्रियों की तरलता मोल्डिंग

| सामग्री गुण | भाग के आकार पर प्रभाव |

|---|---|

| सिकुड़न दर | अधिक संकुचन के कारण बड़े हिस्से आयामी आवश्यकताओं को पूरा नहीं कर सकते हैं।. |

| प्रवाह लंबाई अनुपात | अत्यधिक अनुपात के कारण गुहाओं का अपूर्ण भराव हो सकता है।. |

ये कारक वांछित भागों के आकार और आकृति के आधार पर उपयुक्त सामग्री के चयन के महत्व को उजागर करते हैं।.

इंजेक्शन मोल्डिंग प्रौद्योगिकी में प्रगति

प्रौद्योगिकी के विकास के साथ-साथ इन सीमाओं को दूर करने के तरीके भी सामने आ रहे हैं।

उदाहरण के लिए, बड़े इंजेक्शन मोल्डिंग मशीनों में प्रगति और अनुकूलित मोल्ड डिज़ाइन से विनिर्माण क्षमता में वृद्धि होती है।

प्लास्टिक फॉर्मूलेशन में सुधार भी मोल्ड किए गए पुर्जों के आकार की सीमा को बढ़ाने में योगदान देता है।

प्रौद्योगिकी और सामग्री विज्ञान में निवेश करने से कुछ बाधाओं को कम किया जा सकता है, जिससे जैकी जैसे डिजाइनरों को मोल्ड विनिर्देशों द्वारा लगाई गई सीमाओं का पालन करते हुए उत्पाद डिजाइन में नए आयामों का पता लगाने की अनुमति मिलती है।.

इंजेक्शन मोल्डिंग में इंजेक्शन की मात्रा पुर्जे के आकार को सीमित करती है।.सत्य

किसी मशीन की अधिकतम इंजेक्शन क्षमता, ढाले जा सकने वाले प्लास्टिक की कुल मात्रा को सीमित करती है, जिससे पुर्जों के आकार की क्षमता प्रभावित होती है।.

बड़े सांचे हमेशा उत्पादन की सटीकता को बेहतर बनाते हैं।.असत्य

बड़े मोल्ड के कारण टॉलरेंस संबंधी समस्याएं बढ़ सकती हैं, जिससे विनिर्माण के दौरान प्रसंस्करण सटीकता बनाए रखना कठिन हो जाता है।.

विनिर्माण में सामग्री का चयन पुर्जों के आकार को कैसे प्रभावित करता है?

अपने विनिर्माण करियर की शुरुआत में, मैंने पाया कि सही सामग्री का चुनाव पुर्जे के आकार को बहुत हद तक बदल देता है। आदर्श डिज़ाइन तक पहुँचने के लिए यह ज्ञान वास्तव में महत्वपूर्ण है। मेरा विश्वास कीजिए, यह रास्ता आपके समय के लायक है।.

इंजेक्शन मोल्डिंग में पुर्जों का आकार निर्धारित करने के लिए सही सामग्री का चयन अत्यंत महत्वपूर्ण है। सामग्री पुर्जे के सिकुड़ने और फैलने की मात्रा को प्रभावित करती है। विभिन्न सामग्रियों के कारण अंतिम आकार और गुणवत्ता में परिवर्तन होता है। ये महत्वपूर्ण पहलू हैं। सफल उत्पादन के लिए प्रत्येक डिजाइनर को इन्हें समझना आवश्यक है।.

इंजेक्शन मोल्डिंग में सामग्री चयन को समझना

इंजेक्शन मोल्डिंग में पार्ट का आकार निर्धारित करने के लिए सामग्री का चयन अत्यंत महत्वपूर्ण है। यह सिकुड़न दर, प्रवाह और मशीन की विशिष्टताओं के साथ सामग्री के कार्य करने के तरीके को प्रभावित करता है। ये कारक ढाले गए पार्ट के अंतिम आकार और गुणवत्ता पर असर डालते हैं। सामग्री से संबंधित हर चुनाव एक रोमांच जैसा होता है। यह रोमांच या तो एक शानदार उत्पाद का निर्माण कर सकता है या यदि सही ढंग से न किया जाए तो असफलता का कारण बन सकता है।.

उदाहरण के लिए, थर्मोप्लास्टिक और थर्मोसेटिंग प्लास्टिक ठंडा होने पर अलग-अलग तरह से सिकुड़ते हैं, जिससे बड़े घटकों के अंतिम आयामों पर काफी असर पड़ सकता है। बड़े भागों में अधिक संकुचन होता है, जिससे आयामों में अशुद्धि हो सकती है।

संकुचन दरें और उनके निहितार्थ

निम्नलिखित तालिका में इंजेक्शन मोल्डिंग में उपयोग होने वाली सामान्य प्लास्टिक सामग्री और उनकी विशिष्ट संकुचन दरें दर्शाई गई हैं:

| सामग्री प्रकार | विशिष्ट संकोचन दर (%) | टिप्पणियाँ |

|---|---|---|

| पॉलीप्रोपाइलीन (पीपी) | 1.0 – 2.5 | अच्छी तरलता, बड़े भागों के लिए उपयुक्त |

| एक्रिलोनिट्राइल ब्यूटाडीन स्टाइरीन (एबीएस) | 0.5 – 1.5 | संतुलित गुणधर्म, मध्यम संकुचन |

| नायलॉन (पीए) | 1.5 – 3.0 | अधिक नमी अवशोषण से आकार प्रभावित होता है |

| पॉलीकार्बोनेट (पीसी) | 0.5 – 1.0 | अच्छी मजबूती, कम सिकुड़न |

डिजाइनरों को इन दरों को अच्छी तरह समझना चाहिए क्योंकि ये इस बात पर असर डालती हैं कि उत्पादन के दौरान कोई पुर्जा अपने मूल आकार से कितना सिकुड़ सकता है। मुझे याद है, एक प्रोजेक्ट पर ABS के साथ काम करते हुए, सिकुड़न के कारण लगातार आयामों को समायोजित करना पड़ रहा था; ऐसा लग रहा था जैसे कोई अंतहीन पहेली सुलझा रहे हों!

तरलता और भाग का आकार

सिकुड़ने के अलावा, किसी पदार्थ की तरलता भी बहुत महत्वपूर्ण होती है। तरलता इस बात को प्रभावित करती है कि कोई पदार्थ सांचे को कितनी अच्छी तरह भरता है:

- उच्च तरलता वाली सामग्री : जटिल डिज़ाइनों और पतली दीवारों को अच्छी तरह से भरती है, जिससे अधूरे मोल्ड की संभावना कम हो जाती है।

- कम तरलता वाली सामग्री : बड़े या जटिल सांचों के साथ अधिक समस्याएँ उत्पन्न करती हैं, जिससे दोष उत्पन्न हो सकते हैं।

मुझे इसमें कई चुनौतियों का सामना करना पड़ा है! मैंने पतली दीवारों वाले एक विस्तृत डिज़ाइन पर काम किया, जिसमें सफलता के लिए मुझे उच्च तरलता वाली सामग्री की आवश्यकता थी। इन गुणों को भाग के आकार और जटिलता के साथ संतुलित करना महत्वपूर्ण है।.

मशीन विनिर्देशों का प्रभाव

सामग्री का चयन करते समय इंजेक्शन मोल्डिंग मशीन की विशिष्टताओं को ध्यान में रखना आवश्यक है। मशीन के महत्वपूर्ण मापदंडों में निम्नलिखित शामिल हैं:

- अधिकतम इंजेक्शन मात्रा : यदि किसी भाग की मात्रा बहुत अधिक हो जाती है, तो मोल्डिंग प्रक्रिया विफल हो जाती है।

- क्लैम्पिंग बल : इंजेक्शन के दौरान बड़े पुर्जे बहुत अधिक दबाव उत्पन्न करते हैं; फ्लैश जैसे दोषों को रोकने के लिए मशीनों को मजबूत क्लैम्पिंग की आवश्यकता होती है।

इन कारकों की बदौलत मैं सामग्री और पुर्जों का सही आकार चुन पाता हूँ, जिससे उत्पादन क्षमता बढ़ती है। मैंने सीखा है कि छोटी-छोटी बातों का भी बड़ा असर होता है!

निष्कर्ष

सामग्री के गुणों, मशीन की विशिष्टताओं और डिज़ाइन की ज़रूरतों के परस्पर संबंध को समझना हमें सफल विनिर्माण परिणामों के लिए निर्णय लेने में मदद करता है। इस क्षेत्र में मेरा अनुभव बहुत ज्ञानवर्धक रहा है; प्रत्येक परियोजना सीखने और कदम दर कदम आगे बढ़ने का एक अवसर है! सामग्री चयन प्रक्रियाओं के बारे में अधिक जानकारी के लिए, सामग्री गुणों 2 इंजेक्शन मोल्डिंग तकनीकों पर संसाधनों से परामर्श लें 3 ।

सामग्री का चयन इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जों के अंतिम आकार को प्रभावित करता है।.सत्य

चुनी गई सामग्री संकुचन दर और तरलता को सीधे प्रभावित करती है, जिससे उत्पादन के दौरान ढाले गए घटकों के आयाम प्रभावित होते हैं।.

बड़े भागों में सिकुड़न की दर छोटे भागों की तुलना में कम होती है।.असत्य

वास्तविकता में, बड़े हिस्सों में निरपेक्ष संकुचन अधिक होता है, जिसके परिणामस्वरूप छोटे घटकों की तुलना में आयामी अशुद्धियाँ अधिक महत्वपूर्ण हो जाती हैं।.

क्या प्रौद्योगिकी में प्रगति वास्तव में इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जों के आकार की सीमा को बढ़ा सकती है?

एक ऐसी दुनिया की कल्पना कीजिए जहाँ इंजेक्शन मोल्डिंग की कोई सीमा नहीं है। नई तकनीक बड़े और अधिक बारीक पुर्जों के निर्माण के द्वार खोलती है। यह नवाचार वास्तव में हमारे उद्योग को बदल देगा।.

बिल्कुल! बड़ी इंजेक्शन मोल्डिंग मशीनें तकनीक को आगे बढ़ा रही हैं। बेहतर मोल्ड डिज़ाइन भी इस प्रगति में योगदान दे रहे हैं। प्लास्टिक के फॉर्मूलेशन बेहतर हो रहे हैं। इन सुधारों से संभवतः बड़े इंजेक्शन मोल्डेड पार्ट्स बनाना संभव हो पाएगा। इन बदलावों के कारण उत्पादन क्षमता बढ़ रही है। दक्षता भी बढ़ रही है। नए अवसर खुल रहे हैं।.

इंजेक्शन मोल्डिंग में आकार की सीमाओं को समझना

उत्पाद डिजाइन में बिताए वर्षों ने मुझे इंजेक्शन मोल्डिंग की चुनौतियों के बारे में सिखाया। मशीन की विशिष्टताओं, मोल्ड निर्माण क्षमताओं और प्लास्टिक के प्रदर्शन गुणों के कारण आकार की सीमाएं मौजूद होती हैं।.

इंजेक्शन मोल्डिंग मशीनों की सीमाएँ

-

इंजेक्शन क्षमता: हमारी मशीन की अधिकतम इंजेक्शन क्षमता के कारण कई विचार अधूरे रह गए। इस क्षमता से अधिक क्षमता वाले पुर्जे मोल्डिंग में विफल हो जाते हैं। हालांकि, मशीन के नए डिज़ाइन से जल्द ही अधिक क्षमता प्राप्त होने की उम्मीद है।

-

क्लैम्पिंग बल: पिघले हुए प्लास्टिक को सांचे में भरते देखना तनावपूर्ण होता है। बड़े हिस्से अधिक दबाव उत्पन्न करते हैं। यदि दबाव सिस्टम के क्लैम्पिंग बल से अधिक हो जाता है, तो फ्लैश जैसी खामियां उत्पन्न हो जाती हैं। मजबूत क्लैम्पिंग के लिए मशीनरी में सुधार से भविष्य की परियोजनाओं के लिए उम्मीद की किरण जगती है।

| विशेषता | वर्तमान सीमाएँ | संभावित प्रगति |

|---|---|---|

| अधिकतम इंजेक्शन मात्रा | मशीन डिजाइन द्वारा सीमित | उच्च क्षमता वाली मशीनों का विकास |

| शिकंजे का बल | बड़े हिस्से की मोल्डिंग को प्रतिबंधित करता है | उन्नत यांत्रिक प्रणालियाँ |

मोल्ड निर्माण और परिशुद्धता

-

आयामी सटीकता: एक अच्छी तरह से डिज़ाइन किए गए हिस्से में परिशुद्धता संबंधी समस्याएं देखना निराशाजनक होता है। बड़े मोल्ड परिशुद्धता बनाए रखने में संघर्ष करते हैं। 3डी प्रिंटिंग जैसी नई विधियाँ बेहतर टॉलरेंस नियंत्रण की उम्मीद जगाती हैं।

-

शीतलन प्रणाली: शीतलन अत्यंत महत्वपूर्ण है। असमान शीतलन के कारण पिछली परियोजनाओं में आकार में गंभीर विचलन हुआ है। इस क्षेत्र में नवाचार एकरूपता लाने में मदद कर सकते हैं, जिससे बड़े आकार के ढाले गए भागों के लिए सटीकता प्राप्त करना संभव हो सकेगा।

उदाहरण: शीतलन समय का प्रभाव

| भाग का आकार | ठंड का समय | संभावित सुधार |

|---|---|---|

| छोटा | छोटा | तेज़ शीतलन प्रणालियाँ |

| मध्यम | मध्यम | अनुकूलित शीतलन चैनल |

| बड़ा | लंबा | उन्नत शीतलन प्रौद्योगिकियाँ |

प्लास्टिक सामग्री का प्रदर्शन

-

संकुचन दरें: संकुचन दरें मायने रखती हैं। बड़े हिस्से अधिक सिकुड़ते हैं। इसे कम करने के लिए सामग्री खोजना अत्यंत महत्वपूर्ण है। पदार्थ विज्ञान कम संकुचन वाली सामग्री तैयार कर रहा है।

-

पदार्थों का प्रवाह: जब प्रवाह संबंधी समस्याओं के कारण कोई बड़ा घटक सांचे में ढलने में विफल हो जाता है तो यह निराशाजनक होता है। सौभाग्य से, पॉलिमर में हो रही प्रगति से पदार्थों का प्रवाह बेहतर हो रहा है, जिससे बड़े सांचों को भरना आसान हो रहा है।

भविष्य की दिशाएं

इंजेक्शन मोल्डिंग का भविष्य मुझे आशा से भर देता है। यह उद्योग अभूतपूर्व नवाचारों के करीब है जो आकार क्षमता को बढ़ा सकते हैं। ध्यान देने योग्य महत्वपूर्ण क्षेत्र निम्नलिखित हैं:

- बड़ी मात्रा में उत्पादन के लिए डिज़ाइन की गई बड़ी और अधिक कुशल मशीनें।.

- बेहतर सटीकता के लिए नई तकनीक का उपयोग करके बेहतर मोल्ड डिजाइन तैयार किए गए हैं।.

- ऐसी नई सामग्रियां जो गुणवत्ता खोए बिना बड़े पैमाने पर उत्पादन को सहन कर सकती हैं।.

इन प्रगति के बारे में जानने से जैकी जैसे डिज़ाइनरों और निर्माताओं को सशक्त बनाया जा सकता है। बड़े-बड़े कंपोनेंट के लिए प्रक्रियाओं में सुधार और बड़े सपने देखना हकीकत बन सकता है। बदलाव को अपनाकर, दक्षता और उत्पादन क्षमताएं अभूतपूर्व रूप से बढ़ सकती हैं।.

प्रौद्योगिकी में प्रगति से इंजेक्शन की मात्रा की सीमा बढ़ सकती है।.सत्य

मशीन डिजाइन में नवाचार से अधिकतम इंजेक्शन वॉल्यूम को बढ़ाया जा सकता है, जिससे बड़े भागों को प्रभावी ढंग से ढाला जा सकेगा।.

इंजेक्शन मोल्डिंग द्वारा निर्मित बड़े भागों में हमेशा सिकुड़न की दर अधिक होती है।.असत्य

हालांकि बड़े हिस्से अधिक सिकुड़ते हैं, लेकिन पदार्थ विज्ञान में हुई प्रगति से सिकुड़न की दर को कम किया जा सकता है, जिससे आयामी सटीकता में सुधार होता है।.

निष्कर्ष

इंजेक्शन मोल्डिंग से बनने वाले पुर्जों का आकार मशीन की विशिष्टताओं, मोल्ड की सटीकता और सामग्री के गुणों द्वारा सीमित होता है। सफल डिजाइन और निर्माण के लिए इन सीमाओं को समझना अत्यंत आवश्यक है।.

-

इंजेक्शन मोल्डिंग के परिणामों पर सामग्री के गुणों का किस प्रकार प्रभाव पड़ता है, इसका गहन विश्लेषण करने के लिए इस संसाधन का अन्वेषण करें।. ↩

-

यह लिंक विनिर्माण प्रक्रियाओं के दौरान आकार को प्रभावित करने वाले प्रमुख सामग्री गुणों का अवलोकन प्रदान करता है।. ↩

-

इंजेक्शन मोल्डिंग की विभिन्न तकनीकों के बारे में जानें जो सामग्री के चयन के माध्यम से पुर्जों के आयामों को प्रभावित कर सकती हैं।. ↩