अवशिष्ट तनाव इंजेक्शन मोल्डिंग दुनिया में एक गुप्त खतरे की तरह महसूस हो सकता है, जो उत्पाद की ताकत से लेकर उपस्थिति तक सब कुछ प्रभावित करता है। आइए इस मुद्दे से सीधे निपटें!

इंजेक्शन मोल्डिंग में अवशिष्ट तनाव को रोकने में प्रक्रिया मापदंडों को अनुकूलित करना, कुशल मोल्ड डिजाइन करना और पोस्ट-प्रोसेसिंग तकनीकों को लागू करना शामिल है। ये रणनीतियाँ उच्च गुणवत्ता वाले प्लास्टिक उत्पादों को सुनिश्चित करते हुए विकृति, भंगुरता और अस्थिरता को कम करने में मदद करती हैं।

यद्यपि अवशिष्ट तनाव से निपटना कठिन लग सकता है, इसके मूल कारणों को समझना और प्रभावी रोकथाम रणनीतियों से उत्पाद की गुणवत्ता में नाटकीय रूप से सुधार हो सकता है। मेरे साथ जुड़ें क्योंकि हम आपके इंजेक्शन मोल्डिंग प्रथाओं को परिष्कृत करने के लिए कार्रवाई योग्य कदमों और विशेषज्ञ अंतर्दृष्टि का पता लगाएंगे।

तेज़ शीतलन से इंजेक्शन मोल्डिंग में अवशिष्ट तनाव कम हो जाता है।असत्य

तेजी से ठंडा होने पर अक्सर असमान सिकुड़न के कारण अवशिष्ट तनाव बढ़ जाता है।

- 1. अवशिष्ट तनाव को कम करने में सामग्री चयन की क्या भूमिका है?

- 2. शीतलन दर इंजेक्शन मोल्डिंग में अवशिष्ट तनाव को कैसे प्रभावित करती है?

- 3. क्या उन्नत सिमुलेशन उपकरण अवशिष्ट तनाव की भविष्यवाणी करने और उसे कम करने में मदद कर सकते हैं?

- 4. तैयार उत्पादों में अवशिष्ट तनाव के सामान्य लक्षण क्या हैं?

- 5. निष्कर्ष

अवशिष्ट तनाव को कम करने में सामग्री चयन की क्या भूमिका है?

इंजेक्शन मोल्डिंग में अवशिष्ट तनाव को कम करने के लिए सामग्री का चयन महत्वपूर्ण है, जो उत्पादन क्षमता और उत्पाद की गुणवत्ता दोनों को प्रभावित करता है।

इंजेक्शन मोल्डिंग के लिए सही सामग्री का चयन करने से अवशिष्ट तनाव को काफी कम किया जा सकता है। थर्मल विस्तार, प्रवाह गुण और आणविक भार जैसे कारक तनाव के स्तर को प्रभावित करते हैं। संतुलित तापीय और यांत्रिक गुणों वाली सामग्रियों का चयन करने से एक समान शीतलन प्राप्त करने और तनाव-प्रेरित दोषों को कम करने में मदद मिलती है।

भौतिक गुणों को समझना

जब अवशिष्ट तनाव 1 को , तो भौतिक गुण महत्वपूर्ण भूमिका निभाते हैं। अलग-अलग प्लास्टिक में अलग-अलग थर्मल विस्तार गुणांक होते हैं, जो यह तय करते हैं कि ठंडा होने के दौरान वे कैसे सिकुड़ते हैं। कम तापीय विस्तार वाली सामग्री अधिक समान रूप से ठंडी होती है, जिससे तनाव कम होता है। इसके अतिरिक्त, आणविक भार और वितरण आणविक अभिविन्यास की डिग्री को प्रभावित कर सकते हैं, जिससे आंतरिक तनाव प्रभावित हो सकता है।

उदाहरण के लिए, पॉलीकार्बोनेट या पॉलियामाइड जैसी सामग्रियां अक्सर अपने आंतरिक गुणों के कारण कम अवशिष्ट तनाव प्रदर्शित करती हैं। ये सामग्रियां लगातार प्रवाह और शीतलन की अनुमति देती हैं, जिससे असमान सिकुड़न कम हो जाती है जो आमतौर पर आंतरिक तनाव का कारण बनती है।

तापीय चालकता और प्रवाह विशेषताएँ

किसी सामग्री की तापीय चालकता इस बात को प्रभावित करती है कि मोल्डिंग के दौरान गर्मी कैसे नष्ट होती है। उच्च तापीय चालकता वाली सामग्री अधिक समान शीतलन सक्षम करती है, जो अवशिष्ट तनाव को कम करने के लिए महत्वपूर्ण है। प्रवाह विशेषताएँ 2 भी मायने रखती हैं; जो सामग्रियां आसानी से प्रवाहित होती हैं वे सांचों को अधिक समान रूप से भर सकती हैं, दबाव बिंदुओं और कतरनी बलों से बच सकती हैं जो तनाव में योगदान करते हैं।

उपयुक्त मेल्ट फ्लो इंडेक्स (एमएफआई) वाली सामग्री चुनने से मोल्ड में बेहतर फिलिंग हो सकती है और शॉर्ट शॉट्स या असंतुलित प्रवाह का जोखिम कम हो सकता है। यह दृष्टिकोण तनाव सघनता वाले क्षेत्रों की संभावना को कम करता है।

यांत्रिक और ऑप्टिकल गुणों को संतुलित करना

कुछ मामलों में, ऑप्टिकल स्पष्टता के साथ यांत्रिक शक्ति को संतुलित करना आवश्यक है। लेंस या कवर में उपयोग किए जाने वाले पारदर्शी प्लास्टिक को यह सुनिश्चित करने के लिए सावधानीपूर्वक सामग्री चयन की आवश्यकता होती है कि ऑप्टिकल गुणों को अवशिष्ट तनाव से समझौता नहीं किया जाता है। एडिटिव्स या मिश्रणों का उपयोग कभी-कभी इस संतुलन को प्राप्त करने में मदद कर सकता है, स्पष्टता का त्याग किए बिना ताकत प्रदान करता है।

पर्यावरण संबंधी विचार

सामग्री के चयन में उपयोग के दौरान तापमान में उतार-चढ़ाव जैसे पर्यावरणीय कारकों पर भी विचार किया जाना चाहिए। व्यापक तापमान सीमा में आयामी स्थिरता बनाए रखने वाली सामग्रियों का चयन करने से समय के साथ अवशिष्ट तनाव को विकसित होने से रोका जा सकता है।

संक्षेप में, विशिष्ट अनुप्रयोग के अनुरूप विचारशील सामग्री का चयन इंजेक्शन मोल्डिंग प्रक्रियाओं में अवशिष्ट तनाव को काफी कम कर सकता है। सामग्रियों के आंतरिक गुणों को समझकर और उनका लाभ उठाकर, निर्माता उत्पाद की गुणवत्ता और प्रदर्शन को बढ़ा सकते हैं। यह रणनीतिक दृष्टिकोण 3 न केवल तत्काल उत्पादन चुनौतियों का समाधान करता है बल्कि दीर्घकालिक प्रदर्शन आवश्यकताओं का भी अनुमान लगाता है।

कम तापीय विस्तार वाली सामग्री तनाव को कम करती है।सत्य

कम तापीय विस्तार से अधिक समान शीतलन होता है, जिससे तनाव कम होता है।

उच्च एमएफआई सामग्री अवशिष्ट तनाव के जोखिम को बढ़ाती है।असत्य

उच्च एमएफआई सामग्री सांचों को समान रूप से भरती है, जिससे तनाव सांद्रता कम हो जाती है।

शीतलन दर इंजेक्शन मोल्डिंग में अवशिष्ट तनाव को कैसे प्रभावित करती है?

इंजेक्शन मोल्डिंग में शीतलन दर प्लास्टिक उत्पादों के भीतर अवशिष्ट तनाव को निर्धारित करने और उनकी समग्र गुणवत्ता को प्रभावित करने में महत्वपूर्ण भूमिका निभाती है।

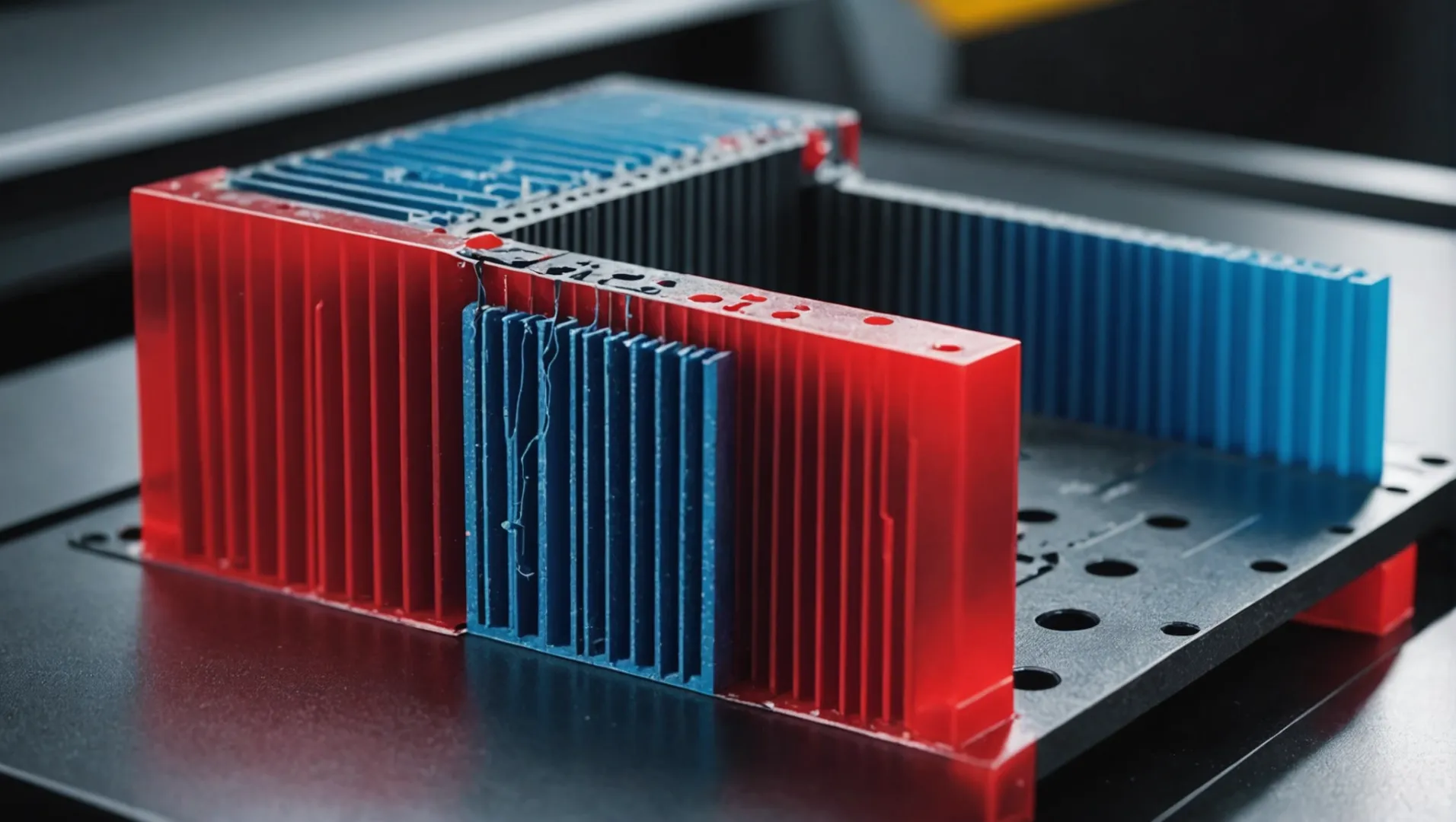

शीतलन दर सीधे थर्मल संकोचन और आणविक अभिविन्यास को प्रभावित करके इंजेक्शन मोल्डिंग में अवशिष्ट तनाव को प्रभावित करती है। तेज़ शीतलन से असमान सिकुड़न और बढ़े हुए आणविक अभिविन्यास के कारण उच्च अवशिष्ट तनाव हो सकता है, जबकि धीमी गति से शीतलन अधिक समान तनाव वितरण की अनुमति देता है।

शीतलन दर की मूल बातें और इसका प्रभाव

इंजेक्शन मोल्डिंग प्रक्रिया 4 में , पिघले हुए प्लास्टिक को एक सांचे में इंजेक्ट किया जाता है जहां यह ठंडा होता है और जम जाता है। जिस दर पर यह शीतलन होता है वह महत्वपूर्ण है, क्योंकि अगर इसे ठीक से नियंत्रित नहीं किया गया तो यह असमान सिकुड़न का कारण बन सकता है। इस असमानता के परिणामस्वरूप अवशिष्ट तनाव होता है, जो अंतिम उत्पाद के यांत्रिक और आयामी गुणों को ख़राब कर सकता है।

तेज़ शीतलन दर के कारण प्लास्टिक की बाहरी परतें आंतरिक परतों की तुलना में अधिक तेज़ी से जम सकती हैं, जिससे अंतर सिकुड़न हो सकती है। यह आंतरिक परतों को संपीड़ित करते समय बाहरी परतों पर तन्य तनाव पैदा कर सकता है, जिसके परिणामस्वरूप उत्पाद समय के साथ विकृत या टूटने का खतरा होता है।

तापीय चालकता और मोल्ड डिजाइन का प्रभाव

प्रयुक्त प्लास्टिक सामग्री की तापीय चालकता एक अन्य कारक है जो प्रभावित करती है कि कोई उत्पाद कितनी जल्दी ठंडा होता है। उच्च तापीय चालकता वाली सामग्री अधिक समान रूप से ठंडी होगी, जिससे अवशिष्ट तनाव का खतरा कम हो जाएगा। हालाँकि, मोल्ड डिज़ाइन भी उतना ही महत्वपूर्ण है। एक अच्छी तरह से डिजाइन किया गया सांचा सभी हिस्सों में लगातार तापमान बनाए रखकर एक समान शीतलन सुनिश्चित करता है, जिससे अंतर संकोचन कम हो जाता है।

उदाहरण तालिका: शीतलन दर प्रभाव

| शीतलन दर | सिकुड़न प्रभाव | अवशिष्ट तनाव स्तर |

|---|---|---|

| धीमा | यहां तक कि सिकुड़न भी | कम |

| मध्यम | संतुलित | मध्यम |

| तेज़ | असमान सिकुड़न | उच्च |

शीतलन दर को नियंत्रित करने की रणनीतियाँ

मोल्ड तापमान नियंत्रण: एक सटीक मोल्ड तापमान नियंत्रण प्रणाली को लागू करने से शीतलन दर को प्रभावी ढंग से प्रबंधित करने में मदद मिल सकती है। हीटिंग रॉड या गर्म तेल परिसंचरण का उपयोग करने जैसी तकनीकें यह सुनिश्चित करती हैं कि मोल्ड पूरी प्रक्रिया के दौरान एक सुसंगत तापमान बनाए रखता है।

चक्र समय समायोजन: धीमी गति से शीतलन की अनुमति देने के लिए चक्र समय को समायोजित करना भी फायदेमंद हो सकता है। यह दृष्टिकोण सामग्री को समान रूप से जमने के लिए अधिक समय देकर अवशिष्ट तनाव को कम करता है।

सामग्री का चयन: उपयुक्त तापीय गुणों वाली सामग्री का चयन करने से वांछित शीतलन दर प्राप्त करने में भी मदद मिल सकती है। ऐसी सामग्रियों का चयन करना जो स्वाभाविक रूप से कम संकोचन दर प्रदर्शित करती हैं, अवशिष्ट तनाव को विकसित होने से रोक सकती हैं।

इंजेक्शन मोल्डिंग में अवशिष्ट तनाव को कम करने के लिए शीतलन दर को समझना और नियंत्रित करना आवश्यक है। सामग्री की पसंद और मोल्ड डिज़ाइन दोनों को अनुकूलित करके, निर्माता उत्पाद की गुणवत्ता और प्रदर्शन में उल्लेखनीय सुधार कर सकते हैं।

तेज़ शीतलन से ढले हुए प्लास्टिक में अवशिष्ट तनाव बढ़ जाता है।सत्य

तेजी से ठंडा होने से असमान सिकुड़न होती है, जिससे अवशिष्ट तनाव बढ़ जाता है।

उच्च तापीय चालकता वाली सामग्री असमान रूप से ठंडी होती है।असत्य

उच्च तापीय चालकता वाली सामग्री अधिक समान रूप से ठंडी होती है।

क्या उन्नत सिमुलेशन उपकरण अवशिष्ट तनाव की भविष्यवाणी करने और उसे कम करने में मदद कर सकते हैं?

उन्नत सिमुलेशन उपकरण विनिर्माण में अवशिष्ट तनाव को संबोधित करने के तरीके को बदल रहे हैं। लेकिन वे वास्तव में कितने प्रभावी हैं?

उन्नत सिमुलेशन उपकरण अवशिष्ट तनाव निर्माण में पूर्वानुमानित अंतर्दृष्टि प्रदान करते हैं, जिससे निर्माताओं को प्रक्रियाओं और सामग्रियों को अनुकूलित करने की अनुमति मिलती है। थर्मल और मैकेनिकल व्यवहारों का अनुकरण करके, ये उपकरण तनाव को कम करने, उत्पाद की गुणवत्ता बढ़ाने में मदद करते हैं।

उन्नत सिमुलेशन टूल के कार्य को समझना

एफईए ) और कम्प्यूटेशनल तरल गतिशीलता ( सीएफडी जैसे उन्नत सिमुलेशन उपकरण , अवशिष्ट तनाव को समझने और भविष्यवाणी करने में महत्वपूर्ण भूमिका निभाते हैं। इंजेक्शन मोल्डिंग प्रक्रिया 5 के दौरान सामग्रियों के थर्मल और यांत्रिक व्यवहार का अनुकरण करते हैं , जिससे विभिन्न पैरामीटर तनाव निर्माण को कैसे प्रभावित करते हैं, इस बारे में मूल्यवान अंतर्दृष्टि प्रदान करते हैं।

उदाहरण के लिए, एफईए प्लास्टिक उत्पादों के शीतलन और जमने के चरणों का मॉडल तैयार कर सकता है, जिससे पता चलता है कि कैसे तापमान में उतार-चढ़ाव असमान सिकुड़न और तनाव का कारण बनता है। सिमुलेशन के भीतर चर को समायोजित करके, निर्माता तनाव को कम करने वाली इष्टतम स्थितियों की पहचान करने के लिए विभिन्न परिदृश्यों का परीक्षण कर सकते हैं।

कैसे सिमुलेशन उपकरण अवशिष्ट तनाव की भविष्यवाणी करते हैं

सिमुलेशन उपकरण भौतिक घटनाओं का प्रतिनिधित्व करने के लिए गणितीय मॉडल का उपयोग करते हैं। अवशिष्ट तनाव के संदर्भ में, ये उपकरण निम्नलिखित कारकों पर विचार करते हैं:

- सामग्री गुण : प्लास्टिक के थर्मल विस्तार गुणांक और यांत्रिक गुणों को समझने से यह अनुमान लगाने में मदद मिलती है कि यह तापमान परिवर्तन पर कैसे प्रतिक्रिया करता है।

- प्रसंस्करण की स्थिति : तनाव के स्तर पर उनके प्रभाव का निरीक्षण करने के लिए सिमुलेशन इंजेक्शन गति, मोल्ड तापमान और शीतलन दर जैसे मापदंडों को समायोजित कर सकता है।

- ज्यामिति और डिज़ाइन : मोल्ड डिज़ाइन का आकार और जटिलता प्रवाह और शीतलन पैटर्न को प्रभावित कर सकती है, जिससे तनाव वितरण प्रभावित हो सकता है।

इन चरों को सिमुलेशन में इनपुट करके, इंजीनियर संभावित तनाव बिंदुओं की कल्पना कर सकते हैं और वास्तविक उत्पादन से पहले उन्हें कम करने के लिए विभिन्न रणनीतियों का आकलन कर सकते हैं।

सिमुलेशन के साथ अवशिष्ट तनाव को कम करने के लाभ

उन्नत सिमुलेशन का उपयोग करने से कई लाभ मिलते हैं:

- लागत-प्रभावशीलता : वस्तुतः मुद्दों की भविष्यवाणी और समाधान करके, निर्माता भौतिक प्रोटोटाइप की आवश्यकता को कम कर सकते हैं, समय और संसाधनों की बचत कर सकते हैं।

- उन्नत उत्पाद गुणवत्ता : तनाव बिंदुओं की शीघ्र पहचान करने से डिज़ाइन में संशोधन की अनुमति मिलती है जो स्थायित्व और प्रदर्शन में सुधार करती है।

- प्रक्रिया अनुकूलन : सिमुलेशन प्रक्रिया मापदंडों को परिष्कृत करने में मदद करता है, जिससे दोषों के कम जोखिम के साथ अधिक कुशल उत्पादन चक्र होता है।

सिमुलेशन टूल का वास्तविक-विश्व अनुप्रयोग

उच्च-तनाव वाले ऑटोमोटिव घटक से जुड़ा एक केस अध्ययन सिमुलेशन टूल की शक्ति को दर्शाता है। इंजीनियरों ने मोल्ड डिजाइन और प्रसंस्करण स्थितियों को अनुकूलित करने के लिए सीएफडी इसके परिणामस्वरूप अवशिष्ट तनाव में उल्लेखनीय कमी आई, भाग के यांत्रिक गुणों और दीर्घायु में सुधार हुआ।

चुनौतियाँ और भविष्य की दिशाएँ

जबकि सिमुलेशन पर्याप्त लाभ प्रदान करते हैं, उनकी सीमाएँ भी हैं। सटीक भविष्यवाणियाँ सटीक इनपुट डेटा और परिष्कृत मॉडल पर निर्भर करती हैं। जैसे-जैसे प्रौद्योगिकी आगे बढ़ती है, कृत्रिम बुद्धिमत्ता को सिमुलेशन उपकरणों के साथ एकीकृत करने से उनकी पूर्वानुमानित क्षमताओं में और वृद्धि हो सकती है, जिससे वे आधुनिक विनिर्माण प्रक्रियाओं 6 ।

सिमुलेशन उपकरण भौतिक प्रोटोटाइप की आवश्यकता को कम करते हैं।सत्य

सिमुलेशन वस्तुतः तनाव के मुद्दों की भविष्यवाणी करते हैं, जिससे समय और संसाधनों की बचत होती है।

अवशिष्ट तनाव की भविष्यवाणियां विशेष रूप से एआई पर निर्भर करती हैं।असत्य

वर्तमान में भविष्यवाणियाँ सटीक डेटा और गणितीय मॉडल पर निर्भर करती हैं।

तैयार उत्पादों में अवशिष्ट तनाव के सामान्य लक्षण क्या हैं?

अवशिष्ट तनाव अक्सर विभिन्न रूपों में प्रकट होता है, जो तैयार प्लास्टिक उत्पादों की अखंडता और प्रदर्शन से समझौता करता है। गुणवत्ता आश्वासन के लिए इन संकेतों की शीघ्र पहचान करना महत्वपूर्ण है।

तैयार उत्पादों में अवशिष्ट तनाव के सामान्य संकेतों में विकृति, दरार, ऑप्टिकल विकृतियां और समझौता किए गए यांत्रिक गुण शामिल हैं। ये संकेतक विनिर्माण प्रक्रियाओं, विशेषकर प्लास्टिक में उत्पन्न होने वाले आंतरिक तनाव असंतुलन का सुझाव देते हैं।

विरूपण और विरूपण की पहचान करना

तैयार उत्पादों में अवशिष्ट तनाव 7 का एक स्पष्ट संकेत है यह तब होता है जब प्लास्टिक उत्पाद के हिस्से ठंडे हो जाते हैं और असमान रूप से सिकुड़ जाते हैं, जिससे आयामी अस्थिरता पैदा हो जाती है। यह विकृति असेंबली सटीकता और उत्पाद कार्य को प्रभावित कर सकती है, जो डिमोल्डिंग के तुरंत बाद या उपयोग के दौरान स्पष्ट हो जाती है।

उदाहरण के लिए, एक विकृत प्लास्टिक घटक अन्य भागों के साथ ठीक से फिट नहीं हो सकता है, जिससे असेंबली लाइनों में समस्याएं पैदा हो सकती हैं या उपभोक्ता वस्तुओं की सौंदर्य अपील कम हो सकती है।

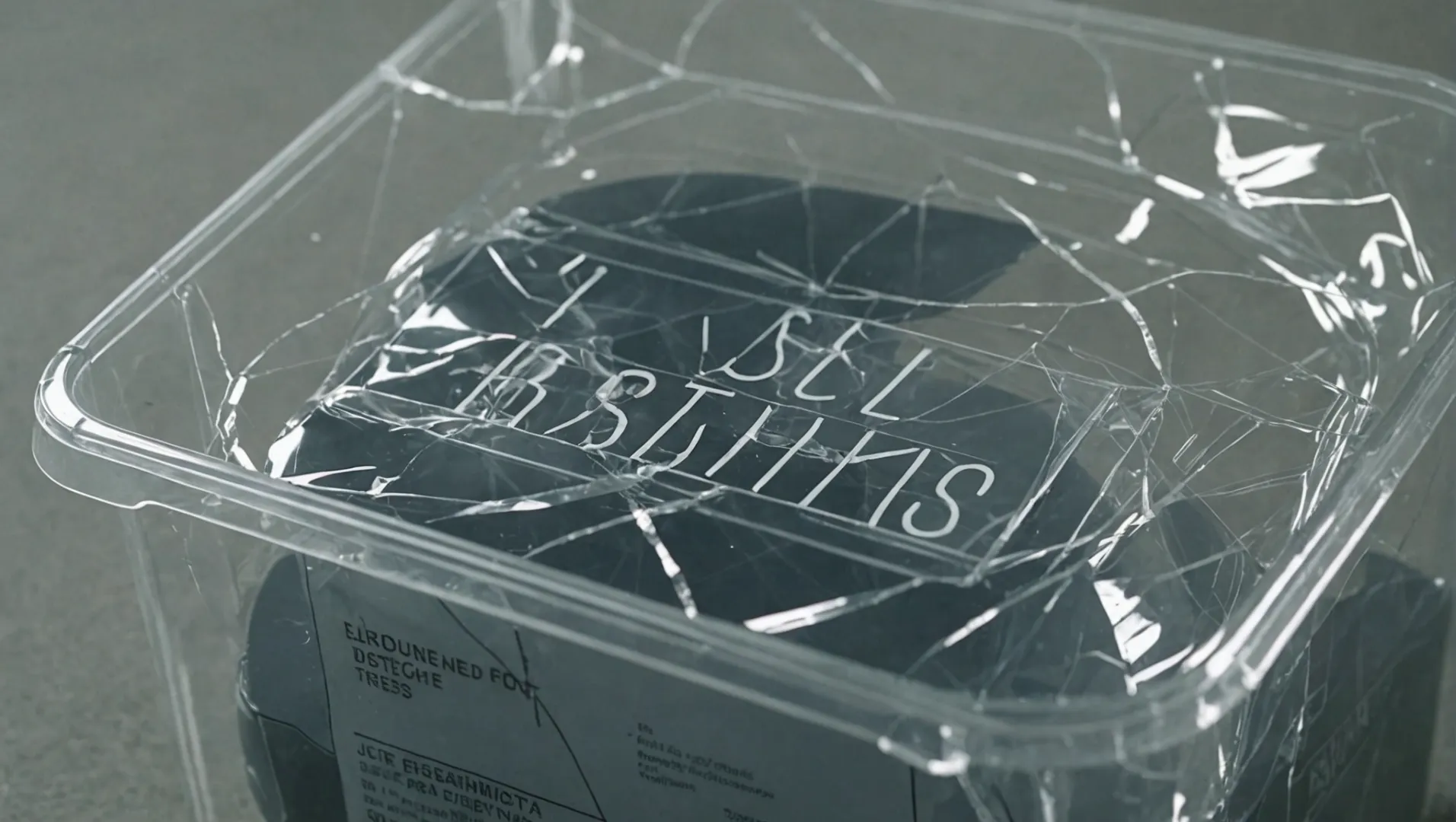

टूटना और टूटना

एक अन्य महत्वपूर्ण संकेतक तनाव के तहत टूटना या टूटना है। संकेंद्रित अवशिष्ट तनाव वाले क्षेत्र यांत्रिक भार के अधीन होने पर विफलता की संभावना रखते हैं। गुणवत्ता जांच के दौरान, उत्पाद के किनारों या जंक्शनों पर हेयरलाइन दरारें या फ्रैक्चर देखें।

ये दोष न केवल संरचनात्मक अखंडता से समझौता करते हैं बल्कि उच्च शक्ति और स्थायित्व की आवश्यकता वाले अनुप्रयोगों में सुरक्षा जोखिम भी पैदा करते हैं।

पारदर्शी उत्पादों में ऑप्टिकल विकृतियाँ

पॉलीकार्बोनेट या ऐक्रेलिक जैसे पारदर्शी प्लास्टिक में, अवशिष्ट तनाव ऑप्टिकल विकृतियों के रूप में प्रकट हो सकता है। इसमें द्विअपवर्तन या इंद्रधनुष जैसे पैटर्न शामिल हैं जो सामग्री से गुजरने वाले प्रकाश को विकृत करते हैं।

ऐसी ऑप्टिकल खामियाँ लेंस, स्क्रीन और सुरक्षात्मक कवर की स्पष्टता और प्रदर्शन को ख़राब कर सकती हैं, जिससे दृश्य अनुप्रयोगों में उनकी प्रभावशीलता प्रभावित हो सकती है।

यांत्रिक संपत्ति का ह्रास

अवशिष्ट तनाव क्रूरता और थकान प्रतिरोध जैसे यांत्रिक गुणों पर प्रतिकूल प्रभाव डालता है। तनाव-प्रेरित आणविक संरेखण परिवर्तनों के कारण उत्पाद समय के साथ कम प्रदर्शन प्रदर्शित कर सकते हैं।

तन्यता शक्ति जैसे परीक्षणों के माध्यम से यांत्रिक गुणों की निगरानी से अंतर्निहित तनाव के मुद्दों का पता चल सकता है। यह उन उद्योगों में महत्वपूर्ण है जहां उत्पाद की विश्वसनीयता और दीर्घायु सर्वोपरि है।

इन संकेतों की प्रभावी ढंग से निगरानी कैसे करें

नियमित निरीक्षण और परीक्षण प्रोटोकॉल अवशिष्ट तनाव अभिव्यक्तियों को शीघ्र पहचानने में मदद कर सकते हैं। ऑप्टिकल उत्पादों के लिए ध्रुवीकृत प्रकाश जैसे उपकरणों का उपयोग करना या तनाव विश्राम परीक्षण आयोजित करना चिंता के क्षेत्रों को इंगित कर सकता है।

उत्पादन वर्कफ़्लो में उन्नत निगरानी तकनीकों को शामिल करने से शीघ्र पता लगाने में वृद्धि होती है, जिससे अवशिष्ट तनाव प्रभावों को कम करने के लिए समय पर हस्तक्षेप की अनुमति मिलती है।

वारपिंग प्लास्टिक में अवशिष्ट तनाव को इंगित करता है।सत्य

असमान शीतलन और सिकुड़न के कारण विकृति उत्पन्न होती है, जिससे अस्थिरता पैदा होती है।

ऑप्टिकल विकृतियाँ अवशिष्ट तनाव से असंबंधित हैं।असत्य

अवशिष्ट तनाव द्विअपवर्तन का कारण बनता है, जिससे प्लास्टिक में ऑप्टिकल स्पष्टता प्रभावित होती है।

निष्कर्ष

इन रणनीतियों में महारत हासिल करके, हम अवशिष्ट तनाव को कम करते हुए प्लास्टिक उत्पाद की गुणवत्ता और प्रदर्शन में उल्लेखनीय वृद्धि कर सकते हैं।

-

जानें कि मोल्डिंग के दौरान अवशिष्ट तनाव कैसे विकसित होता है: तो, अवशिष्ट तनाव क्या है? इसे विनिर्माण प्रक्रिया के उपोत्पाद के रूप में परिभाषित किया गया है, जो किसी हिस्से की आंतरिक संरचना का हिस्सा है। एक संगत शब्द… ↩

-

मोल्ड भरने की दक्षता पर एमएफआई के प्रभाव को समझें: उच्च पिघल प्रवाह चमक का कारण बन सकता है, जिससे अपशिष्ट में वृद्धि हो सकती है और हॉट रनर मोल्ड जैसे उपकरणों को संभावित नुकसान हो सकता है। इसके विपरीत, कम पिघले प्रवाह का परिणाम हो सकता है... ↩

-

अवशिष्ट तनाव को कम करने के लिए व्यापक रणनीतियों का पता लगाएं: 4. उच्च मोल्ड तापमान आमतौर पर कम अवशिष्ट तनाव प्रदान करते हैं। कम मोल्ड तापमान अधिक अवशिष्ट तनाव प्रदान करते हैं। ↩

-

इंजेक्शन मोल्डिंग कैसे काम करती है, इसके बारे में विस्तृत जानकारी देखें: इंजेक्शन मोल्डिंग गर्मी से पिघली हुई प्लास्टिक सामग्री को एक सांचे में इंजेक्ट करके और फिर उन्हें ठंडा करके ठोस बनाकर मोल्ड किए गए उत्पादों को प्राप्त करने की एक विधि है। ↩

-

पता लगाएं कि एफईए मोल्डिंग प्रक्रियाओं में तनाव की समझ को कैसे बढ़ाता है। उदाहरण के लिए, मोल्ड गुहाओं के आसपास आवश्यक धातु की मात्रा का आकलन करने के लिए परिमित तत्व विश्लेषण उपलब्ध है, और इसे निर्बाध रूप से जोड़ा जा सकता है ... ↩

-

बेहतर तनाव पूर्वानुमान के लिए सिमुलेशन तकनीक में आगामी प्रगति का पता लगाएं।: 2. आर्टिफिशियल इंटेलिजेंस और मशीन लर्निंग · 3. मॉडल-आधारित सिस्टम इंजीनियरिंग · 4. एडिटिव मैन्युफैक्चरिंग और जेनरेटिव डिजाइन · 5. ↩

-

उत्पाद डिज़ाइन और विनिर्माण में सुधार के लिए विकृति के कारणों को समझें: विनिर्माण के दौरान और बाद में सामग्री का संकोचन इस बात में महत्वपूर्ण भूमिका निभाता है कि इंजेक्शन मोल्ड किए गए प्लास्टिक के हिस्से क्यों विकृत होते हैं। ↩