क्या आपने कभी सोचा है कि कुछ उत्पाद गलत क्यों लगते हैं? उत्पाद कभी-कभी ख़राब लगते हैं. डिज़ाइन एक बड़ी भूमिका निभाता है। अजीब आकार या अजीब रंग भ्रम पैदा कर सकता है। कभी-कभी डिज़ाइनर छोटी-छोटी जानकारियाँ भूल जाते हैं। ये विवरण वास्तव में मायने रखते हैं। ख़राब रोशनी या अजीब बनावट भी समस्याएँ पैदा कर सकती हैं। लोग इन मुद्दों पर ध्यान देते हैं। ये बातें महत्वपूर्ण हैं. ग्राहक वास्तव में बेहतर डिज़ाइन के हकदार हैं।

पर्याप्त मोल्ड भरने से उत्पादों को नुकसान नहीं पहुंचता है। दोषों में छोटे शॉट, खुरदुरी सतह और आकार की समस्याएं शामिल हैं। समायोजन इन समस्याओं का समाधान करता है. रनर सिस्टम बदलें. इंजेक्शन सेटिंग संशोधित करें. उपयुक्त सामग्री चुनें. यह दृष्टिकोण मोल्ड भरने में मदद करता है। सही साँचे में भरना महत्वपूर्ण है।

मैंने इसके कारण कई सिरदर्दों का अनुभव किया है। निराशा तब होती है जब कोई उत्पाद सांचे से बाहर आता है और अधूरा दिखता है। मुख्य कारणों की खोज करना और विवरणों की खोज करना वास्तव में आपके चीजों के निर्माण के तरीके को बदल देता है। यह यात्रा वास्तव में पूर्ण रूप से ढले भागों की ओर ले जाती है। उत्तम भाग.

रनर सिस्टम को अनुकूलित करने से शॉर्ट शॉट को रोका जा सकता है।सत्य

धावक डिज़ाइन में सुधार से सामग्री प्रवाह बढ़ता है, जिससे छोटे शॉट कम हो जाते हैं।

उच्च इंजेक्शन दबाव के साथ सतह का खुरदरापन बढ़ जाता है।असत्य

उच्च इंजेक्शन दबाव आमतौर पर भराव में सुधार करके सतह की खुरदरापन को कम करता है।

- 1. अपर्याप्त मोल्ड भरने से उत्पाद की उपस्थिति पर क्या प्रभाव पड़ता है?

- 2. मोल्ड डिज़ाइन इंजेक्शन मोल्डिंग में पूर्ण भरना कैसे सुनिश्चित करता है?

- 3. इंजेक्शन मोल्डिंग प्रक्रिया पैरामीटर्स को कैसे अनुकूलित किया जा सकता है?

- 4. मैं सामग्री विकल्पों के माध्यम से मोल्ड भरने की क्षमता कैसे सुधार सकता हूं?

- 5. निष्कर्ष

अपर्याप्त मोल्ड भरने से उत्पाद की उपस्थिति पर क्या प्रभाव पड़ता है?

क्या आपने कभी सोचा है कि मोल्ड भरने में एक छोटी सी समस्या आपके चिकने डिज़ाइन को कम आकर्षक में कैसे बदल सकती है? कुछ विवरण बताते हैं कि ये खामियाँ क्यों होती हैं और उन्हें कैसे हल किया जाए।

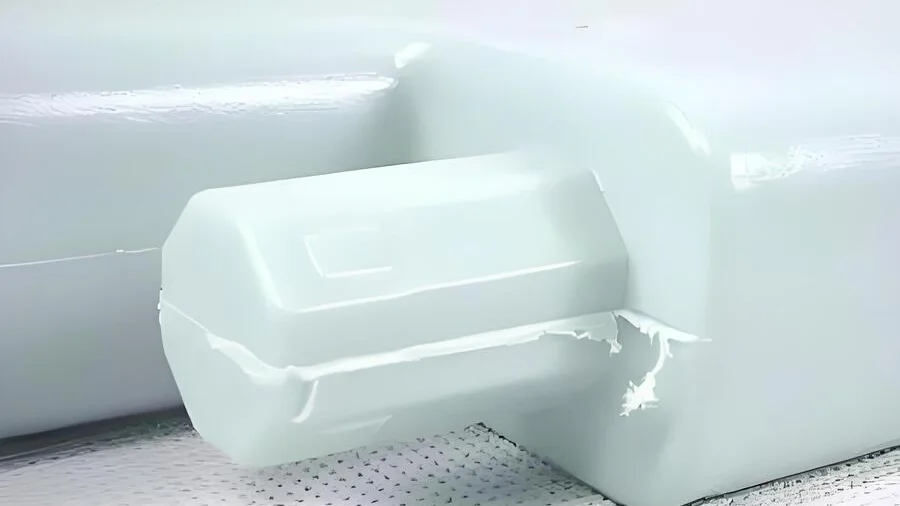

पर्याप्त साँचे में भराई न होने के कारण दोष उत्पन्न हो जाते हैं। छोटे शॉट, खुरदुरी सतह और आकार में परिवर्तन अक्सर होते हैं। ये समस्याएं लुक को खराब कर देती हैं। वे उत्पाद की कार्यक्षमता को भी कमजोर करते हैं।

लुक्स पर असर

जब साँचे की गुहिकाएँ पूरी तरह से नहीं भरी जाती हैं, तो कई सौंदर्य संबंधी समस्याएँ उत्पन्न हो सकती हैं। सबसे उल्लेखनीय शॉर्ट शॉट घटना , जहां उत्पाद के अनुभाग दृश्यमान रूप से अधूरे रहते हैं। यह अक्सर जटिल आकार या पतली दीवारों वाले क्षेत्रों में होता है, जैसे संकीर्ण हैंडल। आपकी रचना के कुछ हिस्से अधूरे रह जाते हैं, जिससे उसका सहज स्वरूप खराब हो जाता है।

एक अन्य सामान्य दोष सतह का बढ़ा हुआ खुरदरापन । कल्पना कीजिए कि आप एक चिकनी फिनिश की उम्मीद कर रहे हैं लेकिन आपको सैंडपेपर जैसी बनावट मिल रही है। ऐसा तब होता है जब प्लास्टिक अच्छी तरह से नहीं चलता है, जिससे खराब निशान और लहरें निकल जाती हैं। पारदर्शी उत्पादों में, यह दोष पारदर्शिता और चमक को काफी कम कर सकता है, जिससे इसे संबोधित करना एक महत्वपूर्ण मुद्दा बन जाता है।

इसके अलावा, अपर्याप्त मोल्ड भरने से आयाम विचलन , जहां उत्पाद अपने इच्छित आकार से छोटे हो जाते हैं। क्या आपका कभी ऐसे हिस्सों से सामना हुआ है जो फिट नहीं होंगे, चाहे आप उन्हें कितना भी मोड़ें? यह विचलन उन हिस्सों के लिए विशेष रूप से समस्याग्रस्त है जिन्हें दूसरों के साथ सटीक रूप से फिट होने की आवश्यकता होती है।

| दोष | विवरण |

|---|---|

| लघु शॉट घटना | जटिल या पतली दीवार वाले क्षेत्रों में अधूरा भराव। |

| सतह की खुरदरापन में वृद्धि | अस्थिर प्रवाह के कारण निशान पड़ जाते हैं और चमक कम हो जाती है, विशेषकर पारदर्शी वस्तुओं में। |

| आयाम विचलन | डिज़ाइन से छोटा आकार फिट और कार्यक्षमता को प्रभावित करता है। |

खामियाँ ठीक करना

मोल्ड डिज़ाइन को अनुकूलित करना: रनर सिस्टम 1 को बदलने से भरने की समस्याओं को कम करने में काफी मदद मिलती है। मुख्य और शाखा धावकों को बड़ा बनाने से गुहा में प्लास्टिक के पिघलने का प्रवाह बढ़ जाता है, जिससे दबाव का नुकसान कम होता है और उचित भराव सुनिश्चित होता है।

गेट डिज़ाइन को समायोजित करना भी महत्वपूर्ण है। सही गेट प्रकार का चयन करना और उसे उचित स्थिति में रखना समान रूप से भरने की अनुमति देता है। उदाहरण के लिए, पिन-पॉइंट गेट अपनी उच्च गति और उच्च दबाव क्षमताओं के कारण पतली दीवार वाले उत्पादों के लिए अच्छा काम करते हैं।

निकास प्रणाली में सुधार: दोषों को रोकने के लिए एक अच्छी तरह से डिज़ाइन किया गया निकास महत्वपूर्ण है। अंतिम भरे हुए स्थानों में निकास खांचे जोड़ने से हवा और गैसों को बाहर निकलने में मदद मिलती है, जिससे पीछे का दबाव रुक जाता है जो भरने में बाधा डालता है।

| समाधान क्षेत्र | रणनीति |

|---|---|

| साँचे का डिज़ाइन | बेहतर प्रवाह वितरण के लिए रनर और गेट डिज़ाइन को अनुकूलित करें। |

| सपाट छाती | हवा छोड़ने और दोषों को रोकने के लिए रणनीतिक निकास खांचे लागू करें। |

प्रक्रिया में बदलाव

इंजेक्शन मोल्डिंग सेटिंग्स: इंजेक्शन दबाव और गति बढ़ाने से प्रवाह प्रतिरोध पर काबू पाने में मदद मिलती है, जिससे पूर्ण गुहा भराव प्राप्त होता है; हालाँकि, संतुलन महत्वपूर्ण है क्योंकि बहुत अधिक गति फ्लैशिंग जैसी समस्याएँ पैदा कर सकती है।

समय बढ़ाकर और दबाव बदलकर होल्डिंग मापदंडों को समायोजित करने से यह सुनिश्चित होता है कि पिघल गुहा में ठीक से जमा हो जाता है, जिससे शीतलन संकोचन संतुलित हो जाता है।

अंत में, बैरल और मोल्ड तापमान 2 पिघले हुए प्रवाह में काफी सुधार होता है जिससे प्लास्टिक को संभालना मुश्किल हो जाता है।

ये रणनीतियाँ सामूहिक रूप से लगातार मोल्ड भरने को सुनिश्चित करके उत्पाद की उपस्थिति को बढ़ाती हैं जो सतह के दोषों और आयामी विसंगतियों को कम करती है।

शॉर्ट शॉट घटना उत्पाद की उपस्थिति को प्रभावित करती है।सत्य

साँचे में अधूरी फिलिंग के कारण छोटे शॉट लगते हैं, जिससे सौंदर्यशास्त्र प्रभावित होता है।

सतह का खुरदरापन बढ़ने से पारदर्शिता में सुधार होता है।असत्य

सतह का खुरदरापन उत्पादों में पारदर्शिता और चमक को कम कर देता है।

मोल्ड डिज़ाइन इंजेक्शन मोल्डिंग में पूर्ण भरना कैसे सुनिश्चित करता है?

क्या आपने कभी सोचा है कि मोल्ड डिज़ाइन आपके प्लास्टिक उत्पादों की गुणवत्ता को कैसे प्रभावित करता है? यह उससे कहीं अधिक महत्वपूर्ण है जितना आप सोच सकते हैं!

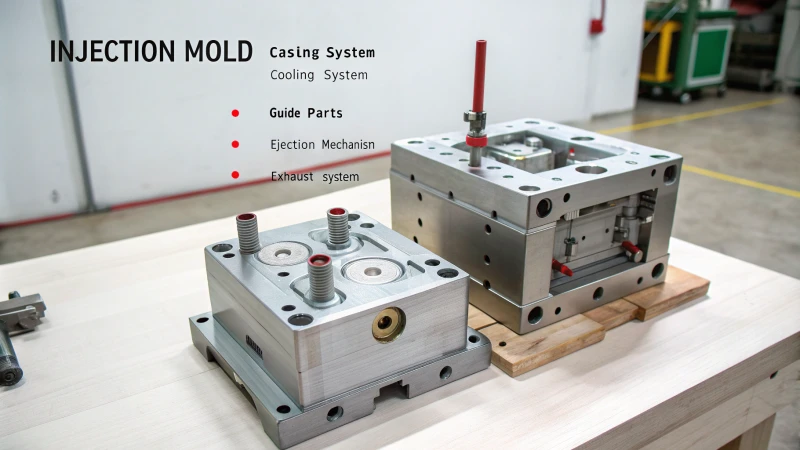

इंजेक्शन मोल्डिंग में पूर्ण भरने के लिए मोल्ड डिज़ाइन बहुत महत्वपूर्ण है। अच्छा डिज़ाइन छोटे शॉट्स और आकार संबंधी त्रुटियों जैसी त्रुटियों को कम करता है। यह रनर सिस्टम, गेट स्थान और निकास सुविधाओं जैसी चीजों पर केंद्रित है। यह दृष्टिकोण उच्च गुणवत्ता वाले प्लास्टिक हिस्से देता है।

अनुकूलित रनर सिस्टम का महत्व

मुझे ख़राब साँचे भरने के साथ अपना पहला संघर्ष याद है - पूर्ण अराजकता। समस्या? ख़राब धावक प्रणाली. एक सुनियोजित रनर सिस्टम प्लास्टिक को मोल्ड में आसानी से प्रवाहित करने की अनुमति देता है। धावक का आकार और आकार बदलने से सामग्री को समान रूप से फैलाने में मदद मिलती है। मैंने पाया कि मुख्य धावक व्यास को 3 मिमी से 5 मिमी तक बढ़ाने से वास्तव में प्रवाह दक्षता में वृद्धि हुई है।

| धावक प्रणाली | समायोजन | नतीजा |

|---|---|---|

| मुख्य धावक | व्यास 3 मिमी से 5 मिमी | सहज प्रवाह |

रनर सिस्टम समायोजन 3 के बारे में और जानें ।

रणनीतिक गेट डिजाइन

गेट डिज़ाइन करना शतरंज के खेल की योजना बनाने जैसा है। पतले उत्पादों के लिए, एक पिन-पॉइंट गेट सबसे अच्छा है, जो सामग्री को तेज़ी से और समान रूप से स्थानांतरित करता है। बड़ी सपाट वस्तुओं को साइड या पंखे वाले गेट की आवश्यकता हो सकती है, जैसे आपके भरोसेमंद किश्ती या बिशप।

- गेट प्लेसमेंट : प्रवाह शक्ति का उपयोग करने के लिए उन्हें मोटे हिस्सों में रखें।

- गेटों की संख्या : पेचीदा आकृतियों के लिए और जोड़ें।

सर्वोत्तम परिणामों के लिए गेट डिज़ाइन रणनीतियाँ 4 अन्वेषण करें

निकास प्रणाली में सुधार

एक अच्छी निकास प्रणाली आपके साँचे के लिए ताज़ी हवा के झोंके की तरह महसूस होती है। यह बैक प्रेशर को रोकता है जो भरने को धीमा कर देता है। अच्छे परिणामों के लिए निकास खांचे जोड़ें या सांस लेने योग्य सामग्री, जैसे सांस लेने योग्य स्टील, का उपयोग करें।

- निकास नाली की गहराई : 0.02-0.04 मिमी

- स्थिति निर्धारण : पसलियों के कोनों या सिरों पर

निकास प्रणाली सुधार 5 पर युक्तियाँ प्राप्त करें ।

उत्पाद की उपस्थिति और प्रदर्शन पर प्रभाव

मैंने देखा है कि खराब मोल्ड फिलिंग के कारण शॉर्ट शॉट और खुरदुरी सतह जैसी समस्याएं होती हैं। उचित मोल्ड डिज़ाइन इन समस्याओं को कम करता है, जिससे उत्पादों को आयामों को पूरा करने में मदद मिलती है। ये डिज़ाइन असेंबली के लिए बहुत मायने रखते हैं।

गुणवत्ता नियंत्रण में सुधार के लिए अपर्याप्त मोल्ड फिलिंग 6 के परिणामों पर विचार करें

अच्छा साँचे का डिज़ाइन न केवल उपस्थिति बल्कि उत्पाद की मजबूती में भी सुधार करता है। इंजेक्शन मोल्डिंग की सफलता के लिए डिज़ाइन और पैरामीटर बदलना महत्वपूर्ण है।

रनर व्यास बढ़ने से प्रवाह दक्षता में सुधार होता है।सत्य

बड़े व्यास प्रतिरोध को कम करते हैं, जिससे सामग्री का प्रवाह सुचारू हो जाता है।

पिन-पॉइंट गेट बड़े फ्लैट उत्पादों के लिए आदर्श होते हैं।असत्य

बड़े फ्लैट उत्पादों को साइड या फैन गेट से अधिक लाभ होता है।

इंजेक्शन मोल्डिंग प्रक्रिया पैरामीटर्स को कैसे अनुकूलित किया जा सकता है?

इंजेक्शन मोल्डिंग की दुनिया में प्रवेश करना कारकों की एक जटिल पहेली को खोलने जैसा है। ये कारक उत्पाद की गुणवत्ता और दक्षता को प्रभावित करते हैं। उत्पाद की गुणवत्ता और दक्षता इन कारकों पर निर्भर करती है।

इंजेक्शन मोल्डिंग को बेहतर बनाने के लिए, मैं दबाव, गति और तापमान जैसी सेटिंग्स समायोजित करता हूं। ये परिवर्तन मोल्ड भरने में बहुत मदद करते हैं। वे वास्तव में अधूरे हिस्सों और खुरदुरी सतहों जैसी समस्याओं को कम करते हैं।

इंजेक्शन दबाव और गति का अनुकूलन

जब मैंने पहली बार इंजेक्शन मोल्डिंग में सुधार पर काम किया, तो इंजेक्शन के दबाव और गति को बदलने से वास्तव में सब कुछ बदल गया। उच्च दबाव प्लास्टिक तरल को किसी भी रुकावट को दूर करते हुए सुचारू रूप से चलने में मदद करता है। हालाँकि, बहुत अधिक दबाव नए मुद्दे लाता है। यह सब संतुलन के बारे में है.

| पैरामीटर | समायोजन | उदाहरण |

|---|---|---|

| दबाव | मशीन सीमा के भीतर वृद्धि | 70 एमपीए से 80-90 एमपीए तक |

| रफ़्तार | सावधानी से वृद्धि करें | प्रवाह बढ़ाता है लेकिन दोषों से बचता है |

पतली दीवार वाले उत्पादों के लिए, उच्च गति फायदेमंद हो सकती है। हालाँकि, जटिल आकृतियों के लिए, मध्यम गति बेहतर हो सकती है। इष्टतम संतुलन खोजने के लिए विविधताओं का परीक्षण करना महत्वपूर्ण है।

होल्डिंग पैरामीटर्स को समायोजित करना

होल्डिंग समय और दबाव को समायोजित करना धैर्य का एक और सबक था। होल्डिंग समय को 5-10 सेकंड से बढ़ाकर 10-15 सेकंड करने से मेरा प्लास्टिक मोल्ड में कसकर फिट हो जाता है, जिससे ठंडा होने के दौरान किसी भी सिकुड़न की भरपाई हो जाती है। होल्डिंग दबाव को इंजेक्शन दबाव के लगभग आधे तक कम करने से घनत्व एक समान बना रहा।

- धारण समय : 5-10 सेकंड से 10-15 सेकंड तक बढ़ाएं।

- होल्डिंग दबाव : इंजेक्शन दबाव के 40%-60% पर सेट करें।

ये परिवर्तन वास्तव में मायने रखते हैं जब मैं उन हिस्सों पर काम करता हूं जिन्हें गियर या बकल जैसे सही फिट की आवश्यकता होती है।

मोल्डिंग में तापमान नियंत्रण

तापमान परिवर्तन एक बड़ी खोज थी। बैरल का तापमान बढ़ाने से पिघली हुई तरलता में सुधार हुआ, लेकिन बहुत अधिक गर्मी से विघटन होता है।

- एबीएस : 200°C से 220°C -240°C तक बढ़ाने से बड़ा अंतर आया।

पॉलीकार्बोनेट जैसी कठिन सामग्रियों के लिए, मोल्ड तापमान को 80°C से 100°C -120°C तक बदलने से वे मोल्डिंग के दौरान अधिक सहयोगात्मक रूप से भर जाते हैं।

सामग्री चयन और योजक

सही सामग्री या एडिटिव्स का चयन करना चढ़ाई के लिए सही गियर चुनने जैसा है। बेहतर तरलता वाली सामग्रियों का चयन, जैसे एचडीपीई पीपी पर , परिणामों में काफी सुधार हुआ।

| सामग्री | विकल्प | फ़ायदा |

|---|---|---|

| एचडीपीई | पीपी पर स्विच करें | बेहतर प्रवाह |

पिघली हुई मोटाई को कम करने के लिए जिंक स्टीयरेट मिलाना एक तरकीब थी जो मैंने सीखी, हालाँकि सही मात्रा का उपयोग करना वास्तव में महत्वपूर्ण है - आमतौर पर सामग्री के वजन का 0.1% -0.5% के बीच।

इन समायोजनों को लगातार आज़माकर, मैंने दोषों को कम करते हुए उत्पाद की गुणवत्ता में सुधार किया। मॉनिटरिंग प्रणालियाँ मेरी मददगार बन गईं, जो वास्तविक समय की प्रतिक्रिया प्रदान करती हैं जिससे मुझे मोल्डिंग प्रक्रिया को सटीक रखते हुए गतिशील रूप से बदलाव करने की सुविधा मिलती है। इंजेक्शन मोल्डिंग विधियां जटिल लेकिन फायदेमंद हैं। दृढ़ता और सटीकता के साथ, बेहतर मोल्ड फिलिंग और उच्च गुणवत्ता वाले उत्पादों तक पहुंचना पूरी तरह से संभव है।

इंजेक्शन का दबाव बढ़ने से मोल्ड दोष कम हो जाते हैं।असत्य

अत्यधिक दबाव से फ्लैशिंग जैसे दोष उत्पन्न हो सकते हैं, कम नहीं।

उच्च मोल्ड तापमान पॉली कार्बोनेट भरने में सुधार करता है।सत्य

मोल्ड का तापमान बढ़ाने से चिपचिपाहट कम हो जाती है, जिससे कैविटी भरने में मदद मिलती है।

मैं सामग्री विकल्पों के माध्यम से मोल्ड भरने की क्षमता कैसे सुधार सकता हूं?

क्या आपने कभी सोचा है कि क्या आपके इंजेक्शन मोल्डिंग में कुछ कमी है?

उच्च प्रवाह क्षमता वाली सामग्रियों का चयन, जैसे पॉलीप्रोपाइलीन ( पीपी ), इंजेक्शन मोल्डिंग में मोल्ड भरने की दक्षता में सुधार करता है। जिंक स्टीयरेट जैसे योजक मदद करते हैं। ये विकल्प पिघली हुई चिपचिपाहट को कम करते हैं। पूरी गुहिका भर जाती है। दोष कम हो जाते हैं.

सामग्री प्रवाह गुणों को समझना

मुझे याद है जब मैंने पहली बार अपने काम में सामग्री प्रवाह गुणों के महत्व को समझा था। ऐसा लगा जैसे पहली बार चश्मा पहना हो और सब कुछ साफ़ दिख रहा हो। शॉर्ट शॉट घटना 7 जैसे दोषों की संभावना कम हो जाती है । मैं अक्सर उच्च-घनत्व पॉलीथीन ( एचडीपीई पीपी क्योंकि पीपी बेहतर प्रवाहित होता है।

योजकों की भूमिका

सही योजक जोड़ना किसी व्यंजन में एक विशेष सामग्री जोड़ने जैसा है। अचानक, सब कुछ बेहतर काम करने लगता है। उदाहरण के लिए, जिंक स्टीयरेट पिघली हुई चिपचिपाहट को बदलता है। यह खोज एक निर्णायक मोड़ थी. वजन के हिसाब से 0.1%-0.5% जोड़ने से प्लास्टिक को जटिल सांचों में वास्तव में अच्छी तरह से प्रवाहित होने की अनुमति मिलती है, जिससे सतह की खुरदरापन 8 में । यह वास्तव में मदद करता है।

| additive | मोल्ड भरने की क्षमता पर प्रभाव |

|---|---|

| जिंक स्टीयरेट | चिपचिपाहट कम करता है, तरलता में सुधार करता है |

| सिलिकॉन तेल | स्नेहन बढ़ाता है, घर्षण कम करता है |

| कैल्शियम कार्बोनेट | तापीय चालकता बढ़ाता है, ठंडा करने में सहायता करता है |

उत्पाद की उपस्थिति पर प्रभाव

कुशल साँचे में भरने से उत्पाद की उपस्थिति पर महत्वपूर्ण प्रभाव पड़ता है। साँचे ठीक से न भरने के कारण मुझे कई परेशानियों का सामना करना पड़ा है; अधूरे उत्पाद हमेशा गलतियों की याद दिलाते थे। सांचों को कुशलतापूर्वक भरने से कम सामग्री का उपयोग होता है और उत्पाद के स्वरूप में काफी सुधार होता है। सही सामग्री का चयन यह सुनिश्चित करता है कि डिज़ाइन के जटिल हिस्से भी पूरी तरह से बने हैं, आयाम विचलन 9 और सौंदर्यशास्त्र में सुधार करते हैं।

इसके अलावा, उत्पादन बैचों में लगातार गुणवत्ता महत्वपूर्ण है। मोल्डिंग स्थितियों के साथ थर्मल गुणों के मिलान से बेहतर परिणाम मिलते हैं; यह महत्वपूर्ण है.

सामग्री नवाचारों की खोज

पॉलिमर विज्ञान में नई सामग्रियों की खोज अद्वितीय उत्साह लाती है। जैव-आधारित पॉलिमर सामग्री प्रवाह में सुधार करते हैं और पर्यावरणीय लाभ प्रदान करते हैं - प्रदर्शन और प्रकृति दोनों के लिए एक जीत। सामग्रियों को चुनने और सुधारने में इन अंतर्दृष्टियों से मोल्ड भरने की दक्षता में बड़े सुधार हुए हैं, जिसके परिणामस्वरूप उत्पाद की गुणवत्ता में वृद्धि हुई है और उत्पादन लागत कम हुई है।

मोल्ड भरने के लिए पॉलीप्रोपाइलीन में एचडीपीई की तुलना में बेहतर प्रवाह होता है।सत्य

पॉलीप्रोपाइलीन की बेहतर प्रवाह विशेषताएँ इसे मोल्ड भरने में अधिक कुशल बनाती हैं।

जिंक स्टीयरेट प्लास्टिक में पिघली हुई चिपचिपाहट को बढ़ाता है।असत्य

जिंक स्टीयरेट वास्तव में पिघली हुई चिपचिपाहट को कम करता है, तरलता को बढ़ाता है।

निष्कर्ष

अपर्याप्त मोल्ड भरने से छोटे शॉट, खुरदरी सतह और आयाम विचलन जैसे दोष होते हैं। डिज़ाइन और प्रक्रिया मापदंडों को अनुकूलित करने से इंजेक्शन मोल्डिंग में उत्पाद की गुणवत्ता बढ़ सकती है।

-

सांचों में प्लास्टिक के प्रवाह को बेहतर बनाने के लिए रनर सिस्टम को अनुकूलित करने के बारे में और जानें। ↩

-

पता लगाएं कि मोल्डिंग के दौरान तापमान को समायोजित करने से प्लास्टिक की तरलता कैसे बढ़ सकती है। ↩

-

पता लगाएं कि रनर सिस्टम को अनुकूलित करने से प्लास्टिक प्रवाह कैसे बढ़ सकता है और दोष कम हो सकते हैं। ↩

-

रणनीतिक गेट डिज़ाइन तकनीकों को उजागर करें जो मोल्ड भरने की दक्षता में सुधार करती हैं। ↩

-

निकास प्रणाली को बेहतर बनाने, पीठ में दबाव की समस्या को रोकने के प्रभावी तरीके सीखें। ↩

-

उत्पाद की गुणवत्ता और प्रदर्शन पर अपर्याप्त भराई के प्रभाव को समझें। ↩

-

जानें कि कैसे बेहतर प्रवाह गुणों वाली सामग्री चुनने से शॉर्ट शॉट दोषों को रोका जा सकता है। ↩

-

जानें कि कैसे एडिटिव्स तरलता में सुधार करते हैं और सतह के खुरदरेपन को कम करते हैं। ↩

-

अन्वेषण करें कि कैसे उचित सामग्री विकल्प आयामी विचलन को रोकते हैं। ↩