जब मैंने इंजेक्शन मोल्डिंग के बारे में सीखना शुरू किया, तो मुझे यह देखकर आश्चर्य हुआ कि कैसे छोटे समायोजन अक्सर किसी उत्पाद में सफलता या विफलता का कारण बनते हैं।

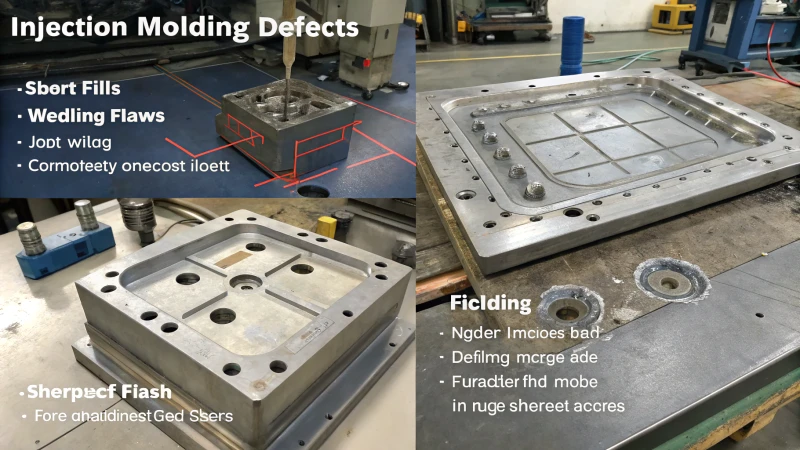

इंजेक्शन के दौरान गलत दबाव सेटिंग्स शॉर्ट शॉट, फ्लैश, सिकुड़न के निशान, वेल्डिंग के निशान, जेट के निशान और बुलबुले जैसे दोष पैदा कर सकती हैं। ये समस्याएँ तब उत्पन्न होती हैं जब दबाव सटीक नहीं होता - या तो बहुत कम या बहुत अधिक - और इसका प्रभाव उत्पाद की गुणवत्ता, उपस्थिति और कार्य पर पड़ता है। गुणवत्ता, रूप और कार्यक्षमता प्रभावित होती है।

मोल्डिंग में अपने शुरुआती दिनों को याद करते हुए, मुझे याद है कि जब एक छोटे से शॉट के कारण एक कंटेनर लीक हो गया था तो मैं निराश हो गया था। कम दबाव ने इस क्लासिक समस्या का कारण बना, जिससे सांचे के कुछ हिस्से खाली रह गए। दूसरी ओर, उच्च दबाव के कारण फ्लैश हुआ, जहां सामग्री बच गई और काटने के लिए अतिरिक्त टुकड़े बन गए। प्रत्येक दोष असंतुलन की एक कहानी उजागर करता है। मोल्डिंग की जटिल दुनिया में प्रवेश करने वाले किसी भी व्यक्ति के लिए इन विवरणों को समझना बहुत महत्वपूर्ण है। दबाव सेटिंग्स को समायोजन की आवश्यकता है। इन सेटिंग्स को समायोजित करने का तरीका सीखने से इन कष्टप्रद दोषों से बचने में मदद मिल सकती है।

अनुचित दबाव के कारण मोल्डिंग में शॉर्ट शॉट लगते हैं।सत्य

शॉर्ट शॉट तब होते हैं जब मोल्ड पूरी तरह से नहीं भरा होता है, अक्सर कम दबाव के कारण।

उच्च इंजेक्शन दबाव सभी मोल्डिंग दोषों को समाप्त करता है।असत्य

उच्च दबाव फ्लैश और जेट मार्क्स जैसे दोष पैदा कर सकता है, उन्हें खत्म नहीं कर सकता।

- 1. इंजेक्शन मोल्डिंग में शॉर्ट शॉट्स का क्या कारण है और उन्हें कैसे रोका जा सकता है?

- 2. मोल्डिंग के दौरान फ्लैश क्यों दिखाई देता है?

- 3. सिकुड़न के निशान कैसे विकसित होते हैं?

- 4. प्लास्टिक उत्पादों में वेल्डिंग के निशान का क्या कारण है?

- 5. मोल्डिंग में जेट के निशान और बुलबुले क्यों दिखाई देते रहते हैं?

- 6. निष्कर्ष

इंजेक्शन मोल्डिंग में शॉर्ट शॉट्स का क्या कारण है और उन्हें कैसे रोका जा सकता है?

क्या आपने कभी कोई पहेली सुलझाने की कोशिश की है और आपको पता चला हो कि एक टुकड़ा गायब है? जब इंजेक्शन मोल्डिंग में शॉर्ट शॉट होते हैं तो ऐसा ही महसूस होता है।

इंजेक्शन मोल्डिंग में शॉर्ट शॉट तब होते हैं जब दबाव इतना मजबूत नहीं होता कि मोल्ड को पिघले हुए प्लास्टिक से भर सके, जिससे आइटम में खाली जगह रह जाती है। यह दोष अक्सर पतली दीवारों या जटिल आकार वाले उत्पादों में दिखाई देता है। इसका असर उनकी परफॉर्मेंस और लुक दोनों पर पड़ता है।

इंजेक्शन मोल्डिंग में शॉर्ट शॉट्स को समझना

मुझे इंजेक्शन मोल्डिंग प्रक्रिया के दौरान शॉर्ट शॉट के साथ अपनी पहली मुठभेड़ याद है। कार्य में प्लास्टिक के कंटेनर बनाना शामिल था, फिर भी हमारी कड़ी मेहनत के बावजूद कंटेनर अधूरे ही निकलते रहे। यह तब तक निराशाजनक था जब तक मुझे पता नहीं चला कि यह मोल्डिंग के दौरान पर्याप्त दबाव नहीं होने के कारण था।

शॉर्ट शॉट 1 तब होता है जब पिघला हुआ प्लास्टिक मोल्ड गुहा को पूरी तरह से नहीं भरता है। एक सांचे में पैनकेक बैटर डालने के बारे में सोचें लेकिन उसमें भरने के लिए पर्याप्त बैटर नहीं है। मुख्य कारण? प्लास्टिक को पूरी तरह धकेलने के लिए अपर्याप्त इंजेक्शन दबाव।

शॉर्ट शॉट्स के कारण

जब दबाव बहुत कम होता है, तो प्लास्टिक मोल्ड के हर हिस्से तक नहीं पहुंच पाता है। यह पतली दीवारों या जटिल आकार वाली वस्तुओं के लिए विशेष रूप से समस्याग्रस्त है। यह एक भूसे के माध्यम से मूंगफली का मक्खन निकालने की कोशिश करने जैसा है!

| उत्पाद का प्रकार | जोखिम कारक |

|---|---|

| पतली दीवार वाले उत्पाद | उच्च |

| जटिल संरचनाएँ | उच्च |

| बड़े प्रवाह लंबाई अनुपात | उच्च |

शॉर्ट शॉट्स का प्रभाव

नतीजा? उत्पादों में ध्यान देने योग्य डेंट या छेद होते हैं, जो उनकी ताकत और कार्य को बुरी तरह प्रभावित करते हैं। जैसे कि मैंने जिस प्लास्टिक कंटेनर का उल्लेख किया था - यदि इसमें एक छोटा सा शॉट है, तो यह लीक हो सकता है या वस्तुओं को सही ढंग से पकड़ने में विफल हो सकता है। यह आपके प्रिय कॉफी मग में छेद ढूंढने जैसा है।

शॉर्ट शॉट्स उत्पादों के लुक और मजबूती दोनों को नुकसान पहुंचाते हैं, जिससे उत्पादन में बड़ी समस्याएं पैदा होती हैं। वे अधिक अपशिष्ट और कम दक्षता का कारण बन सकते हैं - केवल आधे आटे के साथ कुकीज़ पकाने की कल्पना करें।

निवारक उपाय

इंजेक्शन मोल्डिंग प्रक्रिया 2 को ठीक करना । दबाव को समायोजित करना बहुत महत्वपूर्ण है - यह सांचे को पूरी तरह भरने के लिए पर्याप्त होना चाहिए। नियमित उपकरण जांच और चतुर मोल्ड डिजाइन भी महत्वपूर्ण हैं। यह यह सुनिश्चित करने के समान है कि किसी बड़े परिवार के रात्रिभोज से पहले आपके रसोई उपकरण पूरी तरह से काम करें।

संबंधित दोष

छोटे शॉट्स से निपटने के दौरान, फ्लैश या सिकुड़न के निशान जैसे अन्य दोषों की निगरानी करें। प्रत्येक दोष के अपने कारण और प्रभाव होते हैं, जिसके लिए अलग-अलग रोकथाम के तरीकों की आवश्यकता होती है।

| दोष प्रकार | कारण | प्रभाव |

|---|---|---|

| चमक | अत्यधिक इंजेक्शन दबाव | उपस्थिति की गुणवत्ता को प्रभावित करता है |

| सिकुड़न के निशान | अपर्याप्त इंजेक्शन दबाव | असमान सतह का कारण बनता है |

इन पहलुओं को समझने से उत्पादन समस्याओं को प्रभावी ढंग से पहचानने और ठीक करने में मदद मिलती है, जिससे इंजेक्शन-मोल्डेड उत्पादों के लिए उच्च गुणवत्ता वाले परिणामों की गारंटी मिलती है।

अत्यधिक इंजेक्शन दबाव के कारण शॉर्ट शॉट लगते हैं।असत्य

शॉर्ट शॉट अपर्याप्त, न कि अत्यधिक, इंजेक्शन दबाव के कारण होते हैं।

पतली दीवार वाले उत्पादों में शॉर्ट शॉट का खतरा अधिक होता है।सत्य

पतली दीवारों वाले उत्पादों में उच्च प्रतिरोध के कारण छोटे शॉट लगने का खतरा होता है।

मोल्डिंग के दौरान फ्लैश क्यों दिखाई देता है?

क्या आप जानना चाहते हैं कि वह कष्टप्रद फ़्लैश आपके ढले हुए हिस्सों पर क्यों दिखाई देता रहता है? मैंने भी इसका अनुभव किया है, इस पर विचार करते हुए।

मोल्डिंग के दौरान फ्लैश तब होता है जब बहुत अधिक दबाव सामग्री को मोल्ड के किनारों से परे धकेल देता है। उच्च दबाव अक्सर साँचे की क्षमता से अधिक हो जाता है, जिससे सामग्री फैल जाती है।

इंजेक्शन मोल्डिंग में फ्लैश को समझना

कल्पना कीजिए कि आप कुकीज़ पका रहे हैं। आप आटे को बेलते हैं और उन्हें आकार देने के लिए कटर का उपयोग करते हैं, लेकिन कुछ आटा हमेशा किनारों से निकल जाता है। मोल्डिंग में फ्लैश इसी तरह काम करता है। फ्लैश का तात्पर्य किसी ढले हुए टुकड़े की सीमाओं पर फैलने वाली अतिरिक्त सामग्री से है। यह अतिप्रवाह तब होता है जब इंजेक्शन का दबाव बहुत अधिक हो जाता है और प्लास्टिक पिघलकर मोल्ड की अलग सतह से बाहर निकल जाता है।

मैंने कुछ सामान्य कारणों से इस पर ध्यान दिया है:

-

मोल्ड क्लैम्पिंग फोर्स: मूंगफली के मक्खन को निचोड़ने से रोकने के लिए ब्रेड के दो स्लाइस को कसकर दबाने के बारे में सोचें। पिघली हुई सामग्री के दबाव को संभालने के लिए मोल्ड को एक मजबूत क्लैंपिंग बल की आवश्यकता होती है। अपर्याप्त बल का मतलब है कि मोल्ड के हिस्से हिल सकते हैं, जिससे सामग्री अंतराल से बाहर निकल सकती है।

-

इंजेक्शन का दबाव: इसे प्रेशर कुकर की तरह समझें - अतिरिक्त दबाव के कारण चीजें अप्रत्याशित रूप से बाहर निकल जाती हैं। इस दबाव को संतुलित करना फ्लैश से बचने और मोल्ड कैविटी को पूरी तरह भरने को सुनिश्चित करने के लिए महत्वपूर्ण है।

फ़्लैश में योगदान देने वाले कारक

-

मोल्ड डिज़ाइन: मोल्ड डिज़ाइन एक महत्वपूर्ण भूमिका निभाता है। कमजोर क्लैम्पिंग बल या गलत संरेखित अनुभागों के साथ खराब तरीके से तैयार किए गए सांचे फ्लैश होने का खतरा होता है। डिज़ाइन को समान दबाव और उचित संरेखण बनाना चाहिए।

कारक विवरण मोल्ड बिदाई लाइन एक असमान या क्षतिग्रस्त विभाजन रेखा सामग्री के पलायन का कारण बन सकती है। स्लाइडर/इजेक्टर पिन गैप अगर ठीक से सील न किया जाए तो सामग्री दरारों से बह सकती है। -

भौतिक गुण: सामग्री दबाव में अलग-अलग तरह से फैलती है, इसकी तुलना में कुछ लोगों को दूसरों की तुलना में अधिक जगह की आवश्यकता होती है। इन विस्तार विशेषताओं को 4 मोल्ड सेटिंग्स को समायोजित करने में सहायता मिलती है।

मोल्डिंग में फ्लैश को कम करना

फ़्लैश से निपटने के लिए, निर्माता शायद ये कर सकते हैं:

- क्लैम्पिंग बल को अनुकूलित करें: पर्याप्त क्लैम्पिंग बल प्रदान करने से विभाजन रेखा पर अंतराल को रोका जा सकता है।

- इंजेक्शन के दबाव को समायोजित करें: इंजेक्शन के दबाव को कम करने से सामग्री का प्रवाह बना रहता है, जिससे अतिप्रवाह कम हो जाता है।

- नियमित रखरखाव: जैसे आप कार में तेल बदलने को नहीं छोड़ते, नियमित रूप से मोल्ड की जांच और मरम्मत से टूट-फूट रुकती है, जिससे फ्लैश बनने का जोखिम कम हो जाता है।

इन कारकों को समझने से मोल्डिंग प्रक्रिया पर बेहतर नियंत्रण की अनुमति मिलती है, जिससे फ्लैश जैसे कम दोषों के साथ उच्च गुणवत्ता वाला उत्पादन सुनिश्चित होता है। इंजेक्शन पैरामीटर 5 की योजना बनाना और समायोजित करना ऐसे मुद्दों को काफी कम कर देता है। हर चीज़ का सुचारू रूप से चलना उत्तम कुकीज़ पकाने जितना ही संतुष्टिदायक है!

फ्लैश तब होता है जब मोल्ड क्लैंपिंग बल अपर्याप्त होता है।सत्य

अपर्याप्त क्लैम्पिंग बल सामग्री को बाहर निकलने देता है, जिससे फ़्लैश होता है।

नियमित रखरखाव से मोल्डिंग में फ्लैश की घटना बढ़ जाती है।असत्य

नियमित रखरखाव से टूट-फूट कम हो जाती है, जिससे फ़्लैश कम हो जाता है।

सिकुड़न के निशान कैसे विकसित होते हैं?

क्या आपने कभी सोचा है कि कुछ उत्पाद उतने स्टाइलिश क्यों नहीं लगते जितने होने चाहिए? आइए एक साथ इंजेक्शन मोल्डिंग में सिकुड़न के निशानों की अनोखी दुनिया का पता लगाएं।

शीतलन के दौरान पर्याप्त इंजेक्शन दबाव नहीं होने पर सिकुड़न के निशान बन जाते हैं। यह सामग्री को सिकुड़ने वाले क्षेत्रों को ठीक से भरने से रोकता है। ये निशान अक्सर किसी उत्पाद के मोटे हिस्सों या जटिल डिज़ाइन के पास दिखाई देते हैं।

सिकुड़न के निशान के कारण

सिकुड़न के निशान वास्तव में हर डिजाइनर को परेशान करते हैं। एक आदर्श वस्तु बनाने की कल्पना करें, लेकिन फिर आप उन छोटी-छोटी खामियों को देखते हैं जो इसकी चिकनी सतह को बर्बाद कर रही हैं। ऐसा महसूस होता है जैसे किसी नई कार पर खरोंच लग रही हो। इन निशानों का क्या कारण है? आमतौर पर, ठंडा करने के दौरान इंजेक्शन का दबाव बहुत कम होता है। सिकुड़ते क्षेत्रों को भरने के लिए सामग्री में पर्याप्त बल की कमी है।

अपर्याप्त इंजेक्शन दबाव

असमान दीवारों वाले एक सांचे को भरने के बारे में सोचें। कुछ क्षेत्र पतले हैं, कुछ मोटे हैं। सही दबाव के बिना, मोटे हिस्से ठंडे और सिकुड़ जाते हैं, जिससे अंतराल रह जाता है। मैंने इसे थर्मोप्लास्टिक्स के साथ देखा जहां एक छोटी सी गलती सिकुड़न का कारण बनती है। भौतिक व्यवहार के बारे में इस विस्तृत मार्गदर्शिका 6

उत्पाद डिज़ाइन का प्रभाव

इसमें डिज़ाइन की अहम भूमिका होती है. मोटी दीवारें या विस्तृत डिज़ाइन अक्सर सिकुड़न के निशान का कारण बनते हैं। मैंने 3 मिमी से अधिक मोटी दीवारों वाली एक परियोजना पर काम किया; सिकुड़न की संभावना अविश्वसनीय रूप से अधिक थी।

-

दीवार की मोटाई में भिन्नता

एक तालिका दर्शाती है कि अलग-अलग दीवार की मोटाई सिकुड़न को कैसे प्रभावित करती है:

दीवार की मोटाई (मिमी) सिकुड़न की संभावना < 1.0 कम 1.0 – 3.0 मध्यम > 3.0 उच्च -

संरचनात्मक विशेषताएं

पसलियाँ और स्तंभ आवश्यक हैं लेकिन सिकुड़न की संभावनाएँ बढ़ सकती हैं। आवश्यक डिज़ाइन सिद्धांतों को जानने इन प्रभावों को कम करने में मदद मिलती है।

इंजेक्शन मोल्डिंग पैरामीटर्स

दबाव और गति समायोजन

दबाव और गति समायोजन महत्वपूर्ण हैं। मैंने कम दबाव से छोटे शॉट्स का अनुभव किया - एक बड़ा सीखने का क्षण जिसने अवसाद पैदा किया, जिससे उत्पाद बेकार हो गया, खासकर पतली दीवार वाले डिजाइनों में।

- शॉर्ट शॉट : तब होता है जब सांचे को पर्याप्त सामग्री नहीं मिलती, जिससे हिस्से खोखले हो जाते हैं। मुझे इसका सामना जटिल डिज़ाइनों से हुआ; यह एक अविस्मरणीय सबक था.

- फ़्लैश : बहुत अधिक दबाव अतिप्रवाह का कारण बनता है, जिससे अतिरिक्त टुकड़े कट जाते हैं।

निगरानी और नियंत्रण तकनीक

प्रौद्योगिकी संभवतः अब सिकुड़न के निशानों को रोकना आसान बना देती है। सिमुलेशन टूल 8 उपयोग करके आधुनिक विनिर्माण में रीयल-टाइम सेंसर मानक हैं , जो सिकुड़न भविष्यवाणी के लिए एक जादुई पूर्वावलोकन की तरह महसूस होता है।

- सिमुलेशन उपकरण : उत्पादन से पहले सिकुड़न की भविष्यवाणी करने, डिज़ाइन समायोजन की अनुमति देने के लिए आवश्यक।

- दबाव सेंसर : ये दबाव सेटिंग्स को प्रभावी ढंग से ठीक करने के लिए महत्वपूर्ण डेटा प्रदान करते हैं।

इन कारकों को प्रबंधित करने से उत्पाद की बेहतर गुणवत्ता और प्रदर्शन पर ध्यान केंद्रित करके वास्तव में सिकुड़न के निशान को कम किया जा सकता है। मैंने व्यक्तिगत रूप से बड़े सुधार देखे हैं।

अपर्याप्त इंजेक्शन दबाव सिकुड़न के निशान का कारण बनता है।सत्य

कम इंजेक्शन दबाव सामग्री संकुचन की भरपाई करने में विफल रहता है।

पतली दीवारों से सिकुड़न के निशान का खतरा बढ़ जाता है।असत्य

मोटी दीवारें, पतली नहीं, सिकुड़न के निशानों की अधिक संभावना होती है।

प्लास्टिक उत्पादों में वेल्डिंग के निशान का क्या कारण है?

क्या आपने कभी सोचा कि ये कष्टप्रद वेल्ड लाइनें आपके बिल्कुल नए प्लास्टिक आइटम पर क्यों दिखाई देती हैं?

प्लास्टिक की वस्तुओं में वेल्डिंग के निशान आमतौर पर मोल्डिंग के दौरान कम दबाव से आते हैं। धीमी गति से पिघलने का प्रवाह होता है. खराब संलयन वहां होता है जहां सामग्रियां मिलती हैं। यह बदसूरत वेल्ड लाइनों का कारण बनता है। ये रेखाएँ संभवतः उत्पाद को कमज़ोर कर देती हैं।

वेल्डिंग मार्क्स को समझना

मुझे याद है कि पहली बार मैंने कुछ प्लास्टिक आवरणों पर वेल्डिंग के निशान देखे थे जिनकी मैंने देखभाल की थी। ऐसा लगा जैसे किसी नए फोन की स्क्रीन में दरार दिख रही हो - बहुत निराशाजनक। ये निशान प्लास्टिक पर रेखाओं के रूप में दिखाई देते हैं जहां पिघले हुए प्रवाह मोल्डिंग के दौरान मिलते हैं। वे वास्तव में समस्याएं पैदा करते हैं, न केवल सौंदर्य गुणवत्ता 9 बल्कि संभवतः उत्पाद को कमजोर भी करते हैं।

वेल्डिंग के निशान के कारण

1. अनुचित इंजेक्शन दबाव

मोल्डिंग में मेरा पहला पाठ इंजेक्शन दबाव की बड़ी भूमिका के बारे में था। नल से धीमी धार का उपयोग करके पानी का गुब्बारा भरते हुए चित्र; कम दबाव में गुब्बारा मुश्किल से भरता है। इसी तरह, सांचे में कम दबाव का मतलब है कि पिघल का प्रवाह धीरे-धीरे होता है। यह मिलन बिंदुओं पर ठीक से नहीं जुड़ता है, जिससे कष्टप्रद वेल्डिंग के निशान बन जाते हैं।

| दबाव | पिघल पर प्रभाव |

|---|---|

| बहुत कम | धीमा प्रवाह, ख़राब संलयन |

| इष्टतम | सहज प्रवाह, पूर्ण संलयन |

| बहुत ऊँचा | अत्यधिक फ्लैश, अन्य दोषों 10 |

यह संतुलन खाना पकाने में सही संतुलन खोजने जैसा है - थोड़ा बहुत अधिक या बहुत कम बैच को बर्बाद कर सकता है। अन्य समस्याओं को पैदा किए बिना अच्छी तरह से पिघलने के लिए पिघल को पर्याप्त बल की आवश्यकता होती है।

2. सामग्री गुण और डिजाइन

मैंने समय के साथ सीखा है कि प्लास्टिक का प्रकार और मोल्ड डिज़ाइन महत्वपूर्ण हैं - जैसे किसी नुस्खा में गुप्त सामग्री। ये वास्तव में अंतिम परिणाम तय कर सकते हैं। कुछ सामग्रियां अपने प्रवाह गुणों के कारण स्वाभाविक रूप से वेल्ड लाइनें बनाती हैं। साथ ही, गेट स्थान और दीवार की मोटाई 11 इन रेखाओं के दिखने के तरीके को प्रभावित करते हैं।

3. तापमान भिन्नता

तापमान भी एक बड़ी भूमिका निभाता है. कल्पना कीजिए कि दो अंडे पकाए जा रहे हैं: एक तेज़ आंच पर और एक धीमी आंच पर - दोनों ही अपूर्ण रूप से पके हुए निकलते हैं। इसी तरह, यदि तापमान सांचे में सुसंगत नहीं है, तो जिन क्षेत्रों में पिघलाव मिलता है, वे असमान रूप से ठंडे हो सकते हैं। यह अपूर्ण संलयन और उन भयानक वेल्डिंग निशानों का कारण बनता है।

मोल्ड और पिघले हुए तापमान को सही रखने से कई समस्याएं ठीक हो जाती हैं, जिससे पूरी प्रक्रिया के दौरान पिघले हुए पदार्थ इष्टतम रूप से तरल बने रहते हैं।

वेल्डिंग चिह्नों का समस्या निवारण

वेल्डिंग के निशानों को संबोधित करना मेरे लिए एक परीक्षण-और-त्रुटि यात्रा रही है:

- सही इंजेक्शन दबाव ढूँढना - बहुत कम और बहुत अधिक के बीच संतुलन बनाना - महत्वपूर्ण है।

- सिमुलेशन सॉफ्टवेयर ने वास्तव में प्रवाह पैटर्न का विश्लेषण करने में मदद की है; यह डिज़ाइन में समायोजन की अनुमति देता है।

- समान पिघल प्रवाह के लिए मोल्डिंग के दौरान समान तापमान बनाए रखना महत्वपूर्ण है।

इन कारकों में महारत हासिल करके, मैंने वेल्डिंग के निशान को काफी कम कर दिया है, सौंदर्य और ताकत दोनों जरूरतों को पूरा करने के लिए उत्पाद की गुणवत्ता में सुधार किया है। चाहे एक आकर्षक इलेक्ट्रॉनिक उपकरण के लिए हो या एक मजबूत कार के हिस्से के लिए, हल की गई प्रत्येक चुनौती मेरी मोल्डिंग यात्रा में एक व्यक्तिगत जीत की तरह महसूस होती है।

अनुचित इंजेक्शन दबाव के कारण वेल्डिंग के निशान पड़ जाते हैं।सत्य

कम दबाव के कारण पिघलने का प्रवाह धीमा हो जाता है, जिससे खराब संलयन और निशान पैदा होते हैं।

वेल्डिंग के निशान उत्पाद की मजबूती में सुधार करते हैं।असत्य

वेल्डिंग के निशान खराब संलयन का संकेत देते हैं, जिससे उत्पाद संभावित रूप से कमजोर हो जाता है।

मोल्डिंग में जेट के निशान और बुलबुले क्यों दिखाई देते रहते हैं?

क्या आपने कभी सोचा है कि ढली हुई वस्तुओं में कष्टप्रद जेट के निशान और बुलबुले क्यों दिखाई देते हैं? मोल्डेड उत्पादों में अक्सर ये खामियाँ होती हैं। आइए मोल्डिंग के रहस्यों का पता लगाएं और जानें कि इन सामान्य समस्याओं को कैसे ठीक किया जाए।

जेट के निशान तब दिखाई देते हैं जब इंजेक्शन का दबाव और गति प्लास्टिक को बहुत तेज़ी से सांचों में धकेल देती है। उसी समय, यदि पिघल में हवा फंस जाती है तो बुलबुले उभर आते हैं। गलत दबाव के कारण ऐसा होता है. परिणाम एक कमजोर उत्पाद है. ईमानदारी को ठेस पहुंचती है.

जेट मार्क्स को समझना

जेट मार्क किसी भी व्यक्ति के लिए परेशानी का कारण बनते हैं जो मोल्डिंग में पूर्णता को महत्व देते हैं। मुझे याद है कि मैंने उन्हें पहली बार देखा था; ऐसा लगा जैसे एक छोटे, डरपोक सांप ने मेरी खूबसूरत रचना को बर्बाद कर दिया हो। ये सांप जैसे निशान तब दिखाई देते हैं जब इंजेक्शन का दबाव 12 बहुत मजबूत होता है। प्लास्टिक बहुत जल्दी साँचे में प्रवेश कर जाता है। फ़ायरहॉज़ से पानी के गुब्बारे को भरने की कोशिश करते हुए चित्र! यह तेज़ प्रवाह उत्पाद की सतह पर पैटर्न छोड़ देता है। कॉस्मेटिक पैकेजिंग 13 जैसी वस्तुओं के लिए नहीं चाहते जो बिल्कुल सही दिखने चाहिए।

| जेट मार्क्स में योगदान देने वाले कारक | विवरण |

|---|---|

| उच्च इंजेक्शन गति | प्लास्टिक पिघलने के तीव्र प्रवाह का कारण बनता है |

| अत्यधिक दबाव | बल साँचे में ढलने के लिए पिघल जाते हैं |

मोल्डिंग में बुलबुले को डिकोड करना

बुलबुले एक आदर्श वस्तु को ख़राब कर सकते हैं। बुलबुले के कारण एक प्रोजेक्ट ऐसा लग रहा था जैसे उसमें चिकनपॉक्स हो। ये तब बनते हैं जब हवा प्लास्टिक में फंस जाती है। कम दबाव धीमी गति से प्रवाह की अनुमति देता है, जिससे हवा फंस जाती है, जबकि बहुत अधिक दबाव पिघलने की गति के कारण हवा को पकड़ लेता है।

| बुलबुले के कारण | उत्पाद पर प्रभाव |

|---|---|

| कम इंजेक्शन दबाव | धीमा प्रवाह; वायु फंसाना |

| उच्च इंजेक्शन दबाव | तेज़ प्रवाह; हवाई मनोरंजन |

बुलबुले सिर्फ दिखने के बारे में नहीं हैं। वे गुहिकाएँ या उभार और गड्ढे जैसी सतह की समस्याएँ पैदा कर सकते हैं, जिससे उत्पाद की ताकत और घनत्व कमजोर हो जाता है।

अन्य संबंधित मुद्दे

- शॉर्ट शॉट (अपर्याप्त भराई): वफ़ल आयरन में बैटर डालने की कल्पना करें, लेकिन अपने वफ़ल में खाली जगह ढूंढ रहे हैं। जब इंजेक्शन का दबाव बहुत कमजोर होता है तो अंतराल दिखाई देते हैं, जिससे मोल्ड के कुछ हिस्से खाली रह जाते हैं। पतली दीवारों या जटिल डिज़ाइन वाले उत्पादों के लिए यह वास्तव में खराब है।

- फ़्लैश (अतिप्रवाह): फ़्लैश ने सबसे पहले मुझे कुकी कटर से बाहर निकलने वाले कुकी आटे की याद दिला दी। यह गन्दा और वास्तव में कष्टप्रद है! ऐसा तब होता है जब बहुत अधिक इंजेक्शन का दबाव मोल्ड की क्लैम्पिंग शक्ति पर हावी हो जाता है, जिससे सामग्री ओवरफ्लो हो जाती है।

- सिकुड़न के निशान: ये आम तौर पर मोटे हिस्सों के पास दिखाई देते हैं जब शीतलन दबाव कमजोर होता है, जिससे लुक और कार्य दोनों खराब हो जाते हैं। यह उस केक के समान है जो बीच में ही धंस जाता है - जब दोषरहित फिनिश की आवश्यकता होती है तो निराशा होती है।

- वेल्डिंग के निशान: ये तब दिखाई देते हैं जब कम दबाव के कारण पिघली हुई धाराएं ठीक से नहीं जुड़ती हैं, जिससे लाइनें बन जाती हैं जो उत्पाद को कमजोर कर देती हैं। उपकरण के हैंडल जैसी मजबूती की आवश्यकता वाली वस्तुओं में, यह एक गंभीर दोष है।

उत्पादन सेटिंग्स को समायोजित करने और उच्च उत्पाद गुणवत्ता प्राप्त करने के लिए इन सामान्य मोल्डिंग समस्याओं को समझना महत्वपूर्ण है। मोल्ड डिज़ाइन तकनीक 14 के बारे में अधिक सीखना और सटीक समायोजन करने से संभवतः इंजेक्शन मोल्डिंग कार्य में इन मुद्दों को कम करने में मदद मिलती है।

जेट के निशान कम इंजेक्शन दबाव के कारण होते हैं।असत्य

जेट के निशान उच्च इंजेक्शन दबाव के कारण होते हैं, कम नहीं।

बुलबुले निम्न और उच्च दबाव दोनों से बन सकते हैं।सत्य

निम्न और उच्च दोनों दबाव हवा को फँसा सकते हैं, जिससे बुलबुले बन सकते हैं।

निष्कर्ष

मोल्डिंग में अनुचित इंजेक्शन दबाव समायोजन से शॉर्ट शॉट्स, फ्लैश, सिकुड़न के निशान, वेल्डिंग के निशान, जेट के निशान और बुलबुले जैसे दोष हो सकते हैं, जिससे उत्पाद की गुणवत्ता और कार्यक्षमता प्रभावित हो सकती है।

-

यह लिंक यह जानकारी प्रदान करता है कि इंजेक्शन मोल्डिंग के दौरान शॉर्ट शॉट कैसे होते हैं। ↩

-

अपनी इंजेक्शन मोल्डिंग प्रक्रिया को बढ़ाने और दोषों को कम करने की रणनीतियाँ सीखें। ↩

-

फ्लैश घटना को बेहतर ढंग से समझने के लिए जानें कि मोल्डिंग के दौरान प्लास्टिक का पिघलना कैसे व्यवहार करता है। ↩

-

विस्तार को समझने से फ़्लैश जैसे दोषों को रोकने के लिए सांचों को समायोजित करने में मदद मिलती है। ↩

-

मापदंडों का अनुकूलन गुणवत्तापूर्ण उत्पादन सुनिश्चित करता है और फ्लैश जैसे दोषों को कम करता है। ↩

-

इस बात की जानकारी हासिल करें कि सिकुड़न को कम करने के लिए अलग-अलग सामग्रियां अलग-अलग दबाव में कैसे व्यवहार करती हैं। ↩

-

जानें कि कैसे विचारशील डिज़ाइन सिकुड़न-संबंधी दोषों को रोक सकता है। ↩

-

पता लगाएं कि वास्तविक समय की निगरानी विनिर्माण में दोष निवारण में कैसे सुधार करती है। ↩

-

जानें कि वेल्डिंग के निशान प्लास्टिक उत्पादों की दृश्य अपील को कैसे प्रभावित करते हैं। ↩

-

प्लास्टिक इंजेक्शन मोल्डिंग के दौरान होने वाले अन्य दोषों के बारे में जानें। ↩

-

समझें कि दीवार की मोटाई मोल्ड डिजाइन और दोष घटना को कैसे प्रभावित करती है। ↩

-

इस लिंक की खोज से आपको यह समझने में मदद मिलेगी कि अत्यधिक दबाव प्लास्टिक के प्रवाह को कैसे प्रभावित करता है और जेट के निशान बनाता है। ↩

-

यह लिंक इस बात पर प्रकाश डालता है कि जेट मार्क सौंदर्य प्रसाधन जैसे सौंदर्य उत्पादों को कैसे प्रभावित करते हैं, दोष प्रबंधन में अंतर्दृष्टि प्रदान करते हैं। ↩

-

प्रभावी डिज़ाइन रणनीतियों की खोज करें जो जेट निशान और बुलबुले जैसे सामान्य मोल्डिंग दोषों को कम करने में मदद करती हैं। ↩