इंजेक्शन मोल्डिंग में अतिप्रवाह केवल एक तकनीकी अड़चन नहीं है; यह हमारे द्वारा बनाए गए उत्पादों की गुणवत्ता को प्रभावित कर सकता है। आइए मैं साझा करूं कि मैंने इन चुनौतियों से कैसे निपटना सीखा।

इंजेक्शन मोल्डिंग में अतिप्रवाह को रोकने के लिए, मोल्ड डिजाइन में सटीकता सुनिश्चित करें, इष्टतम इंजेक्शन दबाव और गति बनाए रखें, उपयुक्त सामग्री का चयन करें और नियमित रूप से उपकरण की सेवा करें। ये प्रथाएँ चमकने के जोखिम को कम करती हैं, उत्पाद की गुणवत्ता और उत्पादन क्षमता को बढ़ाती हैं।

हालाँकि ये मूलभूत कदम आवश्यक हैं, फिर भी उजागर करने के लिए और भी बहुत कुछ है। आइए प्रत्येक पहलू पर गहराई से विचार करें और उन सूक्ष्म रणनीतियों का पता लगाएं जो न केवल उत्पाद की गुणवत्ता को बढ़ाती हैं बल्कि आपके सांचों और उपकरणों के जीवन को भी बढ़ाती हैं।

सटीक मोल्ड डिज़ाइन इंजेक्शन मोल्डिंग में अतिप्रवाह को रोकता है।सत्य

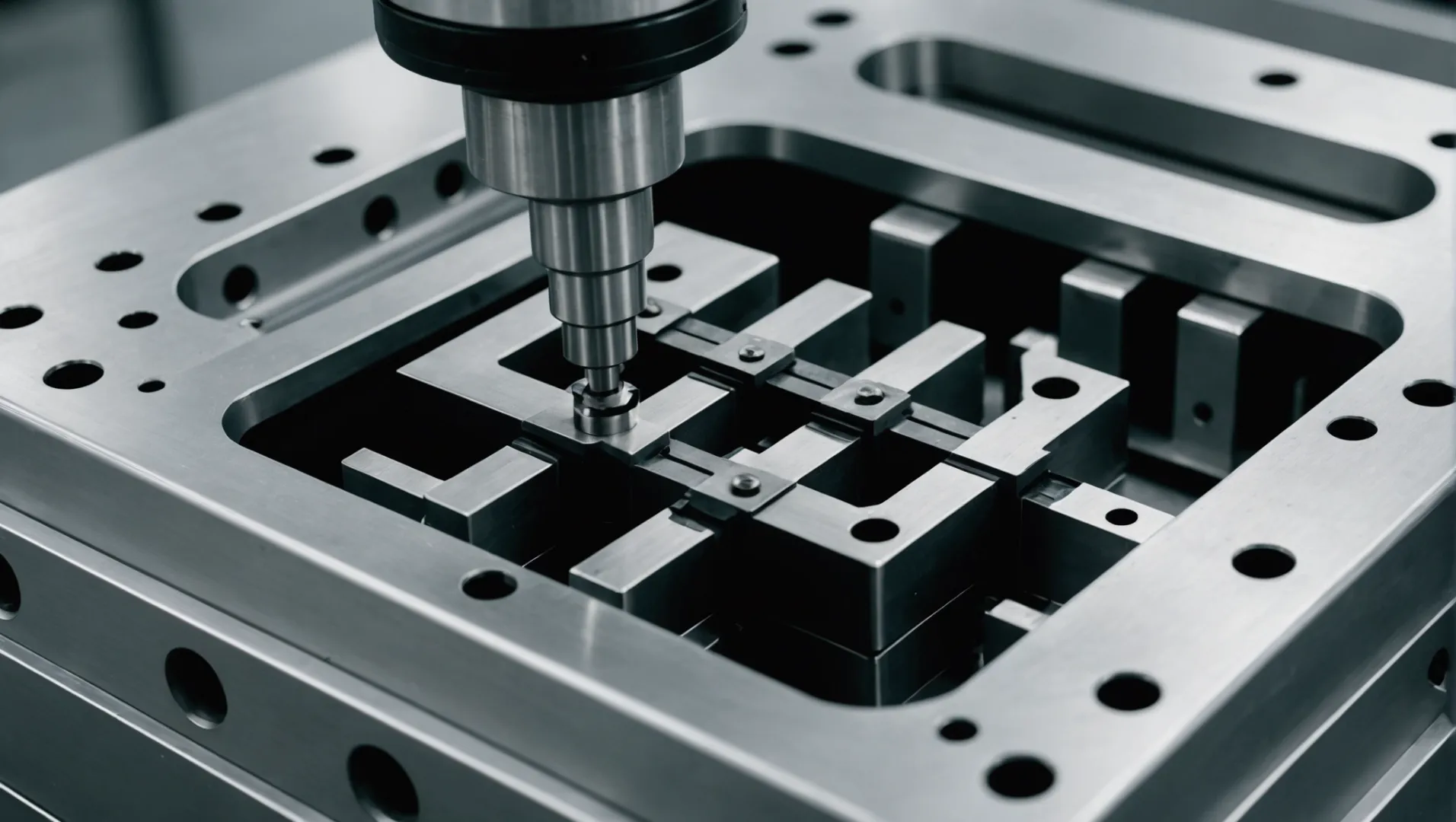

मोल्ड डिज़ाइन में परिशुद्धता टाइट क्लोजर सुनिश्चित करती है, ओवरफ्लो का कारण बनने वाले अंतराल को कम करती है।

अतिप्रवाह को रोकने में मोल्ड डिज़ाइन की क्या भूमिका है?

मोल्ड डिज़ाइन की जटिलताओं को समझने से इंजेक्शन मोल्डिंग प्रक्रियाओं में अतिप्रवाह को काफी हद तक कम किया जा सकता है।

मोल्ड डिज़ाइन सटीक विभाजन सतहों, उचित गुहा आकार और नियमित रखरखाव सुनिश्चित करके अतिप्रवाह को रोकने में महत्वपूर्ण भूमिका निभाता है। ये कारक टाइट क्लोजर बनाए रखने और अंतराल को रोकने में मदद करते हैं जो फ्लैशिंग का कारण बनते हैं।

मोल्ड पार्टिंग सतहों में परिशुद्धता

मोल्ड डिज़ाइन में प्राथमिक विचारों में से एक बिदाई सतहों 1 । विभाजन की सतह को उच्च समतलता और फिनिश के साथ कसकर फिट होना चाहिए ताकि किसी भी अंतराल से बचा जा सके जिससे अतिप्रवाह हो सकता है। असमान या सटीक सतहें चमक पैदा करने के लिए कुख्यात हैं, जहां पिघला हुआ प्लास्टिक इच्छित गुहा स्थान से बच जाता है। नियमित जांच और फाइन-ट्यूनिंग इन सतहों को इष्टतम स्थिति में रख सकती है।

उपयुक्त मोल्ड कैविटी डिज़ाइन

अतिप्रवाह से बचने के लिए एक अच्छी तरह से डिजाइन की गई मोल्ड कैविटी आवश्यक है। उत्पाद के आकार की आवश्यकताओं के अनुसार गुहा आकार की गणना सावधानीपूर्वक की जानी चाहिए। यह सुनिश्चित करने के लिए सख्त सहनशीलता नियंत्रण आवश्यक है कि गुहा निर्दिष्ट आयामों से विचलित न हो, जिससे अतिप्रवाह हो सकता है। उदाहरण के लिए, पतली दीवार वाले उत्पादों के लिए सटीक सहनशीलता के साथ एक सांचे को डिजाइन करने से अतिरिक्त सामग्री को उन क्षेत्रों को भरने से रोका जा सकता है जिन्हें इसे नहीं भरना चाहिए।

| पहलू | महत्त्व |

|---|---|

| बिदाई सतह फ़िट | टाइट क्लोजर सुनिश्चित करता है |

| गुहा का आकार | सामग्री की अधिकता को रोकता है |

| सहनशीलता नियंत्रण | विचलन कम करता है |

मोल्ड रखरखाव का महत्व

नियमित रखरखाव उतना ही महत्वपूर्ण है जितना कि डिज़ाइन। विशेष रूप से स्लाइडर्स और गाइड पिलर जैसे सक्रिय भागों में टूट-फूट की जाँच करना महत्वपूर्ण है। घिसे हुए हिस्से बंद करने की सटीकता को प्रभावित कर सकते हैं, जिससे अंतराल हो सकता है जहां अतिप्रवाह हो सकता है। इसके अतिरिक्त, प्रत्येक उत्पादन चक्र के बाद मोल्ड की अलग होने वाली सतह से किसी भी अवशेष को साफ करने से भविष्य के संचालन के दौरान एक सही सील बनाए रखने में मदद मिलती है।

केस स्टडी: डिज़ाइन के माध्यम से फ़्लैशिंग को कम करना

उस कंपनी पर विचार करें जो बार-बार चमकती समस्याओं का सामना कर रही है। सख्त विभाजन वाली सतहों को शामिल करने और कठोर सफाई कार्यक्रम को बनाए रखने के लिए अपने मोल्ड डिज़ाइन को पुन: कैलिब्रेट करके, वे अतिप्रवाह की घटनाओं को 40% तक कम करने में कामयाब रहे। यह उदाहरण इस बात पर प्रकाश डालता है कि कैसे रणनीतिक डिज़ाइन समायोजन उत्पादन की गुणवत्ता और दक्षता पर ठोस प्रभाव डाल सकता है।

संक्षेप में, इंजेक्शन मोल्डिंग के दौरान अतिप्रवाह को रोकने में मोल्ड डिज़ाइन मूलभूत है। नियमित निरीक्षण और रखरखाव 2 , सटीक डिजाइन विशिष्टताओं के साथ, यह सुनिश्चित करता है कि मोल्ड कुशलतापूर्वक काम करते हैं और फ्लैशिंग जैसे दोषों के बिना उच्च गुणवत्ता वाले उत्पादों का उत्पादन करते हैं।

सटीक बिदाई सतहें मोल्ड के अतिप्रवाह को रोकती हैं।सत्य

सतहों को अलग करने में परिशुद्धता अंतराल को रोकते हुए, कसकर बंद होना सुनिश्चित करती है।

अतिप्रवाह को रोकने के लिए नियमित मोल्ड रखरखाव अनावश्यक है।असत्य

रखरखाव घिसाव को रोकता है जिससे अंतराल और अतिप्रवाह हो सकता है।

इंजेक्शन दबाव और गति को कैसे अनुकूलित किया जा सकता है?

दोषों को कम करने और इंजेक्शन मोल्डिंग प्रक्रिया की दक्षता बढ़ाने के लिए इंजेक्शन दबाव और गति को अनुकूलित करना महत्वपूर्ण है।

इंजेक्शन दबाव और गति को अनुकूलित करने के लिए, सामग्री गुणों, उत्पाद डिजाइन और प्रक्रिया चरणों के आधार पर सेटिंग्स समायोजित करें। मल्टी-स्टेज दबाव और खंडित गति नियंत्रण को नियोजित करने से उत्पाद की गुणवत्ता में काफी सुधार हो सकता है और दोष कम हो सकते हैं।

इंजेक्शन दबाव को समझना

इंजेक्शन दबाव मोल्ड गुहा को कुशलतापूर्वक भरने में महत्वपूर्ण भूमिका निभाता है। उत्पाद विनिर्देशों 3 , सामग्री गुणों और मोल्ड की जटिलता के आधार पर दबाव को संतुलित करना है

-

कम बनाम उच्च दबाव : कम दबाव के परिणामस्वरूप अधूरा भराव हो सकता है, जिससे हिस्से कमजोर हो सकते हैं, जबकि उच्च दबाव से फ्लैशिंग जैसे दोषों का खतरा बढ़ जाता है। पतली दीवार वाले उत्पादों के लिए, अतिप्रवाह को रोकने के लिए दबाव को कम समायोजित करें।

-

मल्टी-स्टेज दबाव : मल्टी-स्टेज इंजेक्शन दबाव दृष्टिकोण का उपयोग करने से मोल्ड गुहा को धीरे-धीरे बढ़ाने से पहले कम प्रारंभिक दबाव से भरने की अनुमति मिलती है। यह विधि सामग्री के समान वितरण को सुनिश्चित करते हुए अतिप्रवाह के जोखिम को कम करती है।

इंजेक्शन की गति को समायोजित करना

इंजेक्शन की गति मोल्ड में सामग्री के प्रवाह को प्रभावित करती है। दबाव की तरह ही, यह सही गति खोजने के बारे में है जो सामग्री के गुणों और मोल्ड डिज़ाइन को पूरा करती है।

-

उपयुक्त गति चयन : ऐसी इंजेक्शन गति चुनें जो उत्पाद के आकार, साइज़ और सामग्री विशेषताओं से मेल खाती हो। जटिल डिज़ाइनों के लिए, धीमी गति असमान भराव को रोकती है।

-

खंडित इंजेक्शन गति : खंडित गति नियंत्रण को लागू करने से इंजेक्शन को चरणों में विभाजित किया जाता है, जिससे प्रत्येक चरण में अनुरूप गति समायोजन की अनुमति मिलती है। यह दृष्टिकोण संभावित दोषों को कम करते हुए प्रवाह गतिशीलता को बेहतर ढंग से प्रबंधित करने में मदद करता है।

व्यावहारिक उदाहरण: मल्टी-स्टेज दबाव और खंडित गति

ऐसे परिदृश्य पर विचार करें जहां आपके पास अलग-अलग मोटाई वाला एक जटिल साँचा हो। मल्टी-स्टेज दबाव प्रणाली को नियोजित करके:

- आरंभिक भराई : तनाव के निशान या विकृति पैदा किए बिना मोटे हिस्सों को भरने के लिए कम दबाव से शुरुआत करें।

- सेकेंडरी फिलिंग : यह सुनिश्चित करने के लिए दबाव बढ़ाएं कि पतले क्षेत्र पूरी तरह से भरे हुए हैं।

खंडित गति नियंत्रण के लिए:

- जटिल अनुभागों को सुचारू रूप से भरने के लिए धीमी गति से शुरुआत करें।

- गुणवत्ता से समझौता किए बिना गति बनाए रखने के लिए तेजी से भरने की आवश्यकता वाले क्षेत्रों के लिए धीरे-धीरे गति बढ़ाएं।

मल्टी-स्टेज दबाव और खंडित गति नियंत्रण के बीच तालमेल न केवल उत्पाद की गुणवत्ता को बढ़ाता है, बल्कि घिसाव को कम करके मोल्ड के जीवन को भी बढ़ाता है।

निगरानी और समायोजन का महत्व

निरंतर निगरानी और समायोजन महत्वपूर्ण हैं। तापमान में उतार-चढ़ाव 4 और उपकरण घिसाव जैसे मापदंडों को ट्रैक करने के लिए वास्तविक समय निगरानी प्रणाली को नियोजित करें

इन पहलुओं की नियमित समीक्षा यह सुनिश्चित करती है कि प्रक्रिया भौतिक गुणों या पर्यावरणीय परिस्थितियों में किसी भी बदलाव के अनुकूल अनुकूल परिस्थितियों में बनी रहे।

इंजेक्शन के दबाव और गति को अनुकूलित करने से न केवल उत्पादन क्षमता बढ़ती है बल्कि बर्बादी भी कम होती है और उत्पाद की गुणवत्ता भी बढ़ती है।

मल्टी-स्टेज दबाव मोल्डिंग में दोषों को कम करता है।सत्य

मल्टी-स्टेज दबाव का उपयोग प्रारंभिक और द्वितीयक फिलिंग को संतुलित करता है, दोषों को कम करता है।

उच्च इंजेक्शन गति जटिल डिजाइनों के लिए आदर्श है।असत्य

असमान भराव को रोकने के लिए जटिल डिज़ाइनों के लिए धीमी गति बेहतर है।

इंजेक्शन मोल्डिंग में सामग्री का चयन महत्वपूर्ण क्यों है?

उत्पाद की गुणवत्ता और उत्पादन दक्षता सुनिश्चित करने के लिए इंजेक्शन मोल्डिंग के लिए सही सामग्री का चयन करना महत्वपूर्ण है।

इंजेक्शन मोल्डिंग में सामग्री का चयन महत्वपूर्ण है क्योंकि यह सीधे उत्पाद की संरचनात्मक अखंडता, सौंदर्य गुणवत्ता और विनिर्माण दक्षता को प्रभावित करता है। सही सामग्री का चयन इष्टतम प्रवाह विशेषताओं को सुनिश्चित करता है, फ्लैशिंग जैसे दोषों को कम करता है, और उत्पाद की कार्यात्मक आवश्यकताओं के साथ संरेखित करता है।

भौतिक गुणों को समझना

इंजेक्शन मोल्डिंग 5 के लिए सामग्री का चयन करते समय , उनके गुणों को समझना मौलिक है। थर्मल स्थिरता, यांत्रिक शक्ति और प्रवाह विशेषताओं के मामले में प्लास्टिक व्यापक रूप से भिन्न होता है। उदाहरण के लिए, पॉलीप्रोपाइलीन (पीपी) जैसी सामग्रियों को उनके रासायनिक प्रतिरोध और लचीलेपन के लिए पसंद किया जाता है, जबकि पॉलीकार्बोनेट (पीसी) को इसके उच्च प्रभाव प्रतिरोध और ऑप्टिकल स्पष्टता के लिए चुना जाता है।

-

थर्मल गुण : सामग्री को मोल्डिंग के दौरान उत्पन्न गर्मी को बिना ख़राब हुए सहन करना चाहिए। उदाहरण के लिए, PEEK जैसी सामग्री उच्च तापमान को सहन कर सकती है, जो उन्हें औद्योगिक अनुप्रयोगों के लिए उपयुक्त बनाती है।

-

यांत्रिक शक्ति : उत्पाद की कार्यात्मक मांगों को पूरा करने के लिए सामग्री में पर्याप्त ताकत होनी चाहिए। एबीएस का उपयोग आमतौर पर वहां किया जाता है जहां ताकत और कठोरता महत्वपूर्ण होती है।

भौतिक तरलता का प्रभाव

तरलता यह निर्धारित करती है कि सामग्री मोल्ड गुहा को कितनी अच्छी तरह भरती है। सही तरलता वाला प्लास्टिक चुनने से एकरूपता सुनिश्चित होती है और दोष कम होते हैं। उच्च तरलता वाली सामग्री, जैसे कि नायलॉन, जटिल आकृतियों के लिए आदर्श हैं, लेकिन चमकती 6 ।

| सामग्री | द्रवता | सामान्य अनुप्रयोग |

|---|---|---|

| पॉलीप्रोपाइलीन (पीपी) | उच्च | पैकेजिंग, ऑटोमोटिव घटक |

| पेट | मध्यम | इलेक्ट्रॉनिक्स, उपकरण आवास |

| पॉलीकार्बोनेट (पीसी) | कम | लेंस, सुरक्षा हेलमेट |

उत्पाद सौंदर्यशास्त्र और प्रदर्शन पर प्रभाव

सामग्री का चुनाव न केवल संरचनात्मक पहलुओं को बल्कि उत्पाद की उपस्थिति और प्रदर्शन को भी प्रभावित करता है। प्लास्टिक विभिन्न फिनिश और रंगों में आते हैं, जो उत्पाद के अंतिम स्वरूप को प्रभावित करते हैं। उपभोक्ता इलेक्ट्रॉनिक्स जैसे उच्च सौंदर्य मूल्य की आवश्यकता वाले उत्पादों के लिए, ऐक्रेलिक जैसी सामग्री चुनने से स्पष्टता और चमक बढ़ सकती है।

इसके अतिरिक्त, कुछ एप्लिकेशन विशिष्ट प्रदर्शन विशेषताओं की मांग करते हैं, जैसे यूवी प्रतिरोध या विद्युत चालकता। पीवीडीएफ जैसी सामग्रियों का उपयोग रासायनिक प्रतिरोध और विद्युत इन्सुलेशन की आवश्यकता वाले अनुप्रयोगों के लिए किया जाता है।

- सौंदर्यात्मक गुणवत्ता : सामग्री को डिज़ाइन विशिष्टताओं के अनुरूप होना चाहिए, यह सुनिश्चित करते हुए कि अंतिम उत्पाद दृश्य अपेक्षाओं को पूरा करता है।

- प्रदर्शन आवश्यकताएँ : विशिष्ट पर्यावरणीय या कार्यात्मक स्थितियों को पूरा करने के लिए विशिष्ट प्लास्टिक को चुना जाता है।

इन कारकों पर विचार करके, निर्माता दोषों को कम करते हुए और उत्पाद और विनिर्माण उपकरण दोनों के जीवनकाल को बढ़ाते हुए अपनी उत्पादन क्षमता और उत्पाद की गुणवत्ता में उल्लेखनीय वृद्धि कर सकते हैं।

पॉलीप्रोपाइलीन उच्च प्रभाव वाले अनुप्रयोगों के लिए आदर्श है।असत्य

उच्च प्रभाव प्रतिरोध के लिए पॉलीप्रोपाइलीन नहीं, पॉलीकार्बोनेट को प्राथमिकता दी जाती है।

एबीएस का उपयोग उच्च कठोरता की आवश्यकता वाले उत्पादों के लिए किया जाता है।सत्य

एबीएस अपनी मजबूती और कठोरता के लिए जाना जाता है, जो टिकाऊ उत्पादों के लिए उपयुक्त है।

उपकरण रखरखाव इंजेक्शन मोल्डिंग गुणवत्ता को कैसे प्रभावित करता है?

फ्लैशिंग जैसे दोषों को रोककर और स्थिरता में सुधार करके इंजेक्शन मोल्डेड उत्पादों की गुणवत्ता सुनिश्चित करने के लिए नियमित उपकरण रखरखाव महत्वपूर्ण है।

इंजेक्शन मोल्डिंग में उपकरण रखरखाव मशीन की सटीकता, स्थिरता और उचित कामकाज सुनिश्चित करता है, जो सीधे उत्पाद की गुणवत्ता को प्रभावित करता है। दोषों से बचने और इष्टतम उत्पादन क्षमता बनाए रखने के लिए पैरामीटर समायोजन के साथ-साथ स्क्रू, बैरल और नोजल जैसे घटकों की नियमित जांच महत्वपूर्ण है।

नियमित उपकरण जांच का महत्व

इंजेक्शन मोल्डिंग मशीनें कई चलती भागों वाली जटिल प्रणालियाँ हैं, जिनमें से प्रत्येक अंतिम उत्पाद की समग्र गुणवत्ता में योगदान करती हैं। नियमित रखरखाव जांच 7 यह सुनिश्चित करती है कि स्क्रू, बैरल और नोजल जैसे घटक बेहतर ढंग से काम कर रहे हैं। घिसे हुए स्क्रू या बैरल से सामग्री का प्रवाह असंगत हो सकता है, जिसके परिणामस्वरूप उत्पाद ख़राब हो सकते हैं।

इसके अलावा, मशीन की स्थिरता और सटीकता बनाए रखने के लिए इन घटकों का सटीक संरेखण महत्वपूर्ण है। गलत संरेखण के कारण मोल्डिंग के दौरान असमान दबाव वितरण हो सकता है, जिससे चमकती या अधूरी भराई जैसे दोष हो सकते हैं।

पैरामीटर समायोजन

मशीन मापदंडों का सटीक समायोजन उपकरण रखरखाव का एक और महत्वपूर्ण पहलू है। इन मापदंडों में इंजेक्शन दबाव, गति और तापमान शामिल हैं। यदि सटीक रूप से सेट न किया जाए, तो वे दोष या अकुशल उत्पादन चक्र का कारण बन सकते हैं। उदाहरण के लिए, गलत दबाव सेटिंग्स के परिणामस्वरूप अत्यधिक फ्लैश हो सकता है, जबकि अनुचित तापमान नियंत्रण सामग्री के गुणों को बदल सकता है, जिससे अंतिम उत्पाद की ताकत और उपस्थिति प्रभावित हो सकती है।

| पैरामीटर | उत्पाद की गुणवत्ता पर प्रभाव |

|---|---|

| दबाव | सामग्री प्रवाह को नियंत्रित करता है; अत्यधिक फ़्लैश को रोकता है |

| रफ़्तार | भरने के समय को प्रभावित करता है; पतली दीवार वाली वस्तुओं के लिए महत्वपूर्ण |

| तापमान | सामग्री की चिपचिपाहट और उत्पाद फिनिश को प्रभावित करता है |

स्नेहन और सफाई प्रथाएँ

चलते भागों के नियमित स्नेहन से घर्षण और टूट-फूट कम हो जाती है, जिससे मशीनरी का जीवनकाल बढ़ जाता है। इस बीच, पूरी तरह से सफाई यह सुनिश्चित करती है कि कोई भी सामग्री अवशेष न रहे जो अगले उत्पादन में बाधा उत्पन्न कर सके। अवांछित संदूषण से बचने के लिए सफाई प्रथाओं को महत्वपूर्ण क्षेत्रों जैसे कि मोल्ड पार्टिंग सतह और वेंट पर ध्यान केंद्रित करना चाहिए।

निष्कर्ष

संक्षेप में, उच्च गुणवत्ता वाले आउटपुट को बनाए रखने के लिए इंजेक्शन मोल्डिंग में मेहनती उपकरण रखरखाव आवश्यक है। यह सुनिश्चित करके कि मशीनों को सटीक रूप से समायोजित किया जाता है और नियमित रूप से रखरखाव किया जाता है, निर्माता दोषों को रोक सकते हैं और अपने उत्पादों में अधिक स्थिरता प्राप्त कर सकते हैं।

उपकरण रखरखाव की बारीकियों को समझने से न केवल गुणवत्ता नियंत्रण में सहायता मिलती है, बल्कि समग्र उत्पादन दक्षता और लागत-प्रभावशीलता भी बढ़ती है।

नियमित रखरखाव इंजेक्शन मोल्डिंग में दोषों को रोकता है।सत्य

नियमित रखरखाव मशीन की सटीकता सुनिश्चित करता है, जिससे फ्लैशिंग जैसे दोष कम हो जाते हैं।

गलत संरेखित घटक इंजेक्शन मोल्डिंग गुणवत्ता को प्रभावित नहीं करते हैं।असत्य

गलत संरेखण के कारण असमान दबाव होता है, जिससे फ्लैशिंग जैसे दोष उत्पन्न होते हैं।

निष्कर्ष

इन रणनीतियों को लागू करने से इंजेक्शन मोल्डिंग में अतिप्रवाह के मुद्दों को काफी कम किया जा सकता है। प्रक्रियाओं को परिष्कृत करने और उपकरणों को बनाए रखने से, निर्माता उत्पाद की गुणवत्ता और परिचालन दक्षता बढ़ा सकते हैं, जिससे बेहतर परिणाम प्राप्त हो सकते हैं।

-

पता लगाएं कि परिशुद्धता अंतराल को कैसे रोकती है और उत्पाद की गुणवत्ता सुनिश्चित करती है।: उचित विभाजन सतह चयन के साथ, मोल्ड संरचना सरल हो सकती है, जिससे प्लास्टिक उत्पाद को ढालना और छोड़ना आसान हो जाता है,… ↩

-

जानें कि क्यों निरंतर रखरखाव मोल्ड जीवन को बढ़ाता है और दोषों को रोकता है।: नियमित, सावधानीपूर्वक इंजेक्शन मोल्ड रखरखाव भाग की विफलता को रोक सकता है और आपके इंजेक्शन मोल्डिंग कार्यक्रम की कुल लागत को कम कर सकता है। ↩

-

जानें कि उत्पाद विशिष्टताएँ इष्टतम इंजेक्शन दबाव सेटिंग्स को कैसे प्रभावित करती हैं।: बहुत कम दबाव के कारण मोल्ड अधूरा भर जाएगा, जिससे रिक्त स्थान और हवा की जेबें बन जाएंगी। ये प्रभाव उत्पाद की संरचनात्मक अखंडता को कमजोर करते हैं… ↩

-

इष्टतम स्थितियों को बनाए रखने में निगरानी प्रणालियों के लाभों की खोज करें।: मोल्ड-मास्टर्स स्मार्टमोल्ड एक क्लाउड-आधारित सॉफ़्टवेयर प्लेटफ़ॉर्म है जो प्लास्टिक उद्योग को समर्पित है जो इंजेक्शन मोल्डिंग को चलाने के लिए वास्तविक समय डेटा प्रदान करता है ... ↩

-

जानें कि विभिन्न सामग्री गुण इंजेक्शन मोल्डिंग परिणामों को कैसे प्रभावित करते हैं।: अन्य सामग्री गुण। विशिष्ट अनुप्रयोगों में थर्मल और मैकेनिकल के अलावा अन्य गुण महत्वपूर्ण हो सकते हैं। इनमें विद्युत गुण शामिल हैं जैसे… ↩

-

फ्लैशिंग जैसे दोषों को रोकने में तरलता की भूमिका के बारे में जानें: उच्च तापमान कम चिपचिपाहट के कारण तरल पदार्थ के रिसाव की अधिक संभावना बनाता है और परिणामस्वरूप इंजेक्शन मोल्डिंग फ्लैश की संभावना बढ़ जाती है। ↩

-

लगातार उत्पाद गुणवत्ता के लिए नियमित रखरखाव के लाभों का पता लगाएं। नियमित, सावधानीपूर्वक इंजेक्शन मोल्ड रखरखाव आंशिक विफलताओं को रोक सकता है और आपके इंजेक्शन मोल्डिंग कार्यक्रम की कुल लागत को कम कर सकता है। ↩