क्या आप मोल्ड डिज़ाइन में कम फिलिंग की समस्या से होने वाली निराशा को समझते हैं? यकीन मानिए, मैंने भी इसका अनुभव किया है। आइए मिलकर कुछ अच्छे समाधान खोजें।.

मोल्ड डिज़ाइन में कम भराई की समस्या को ठीक करने के लिए गेट की स्थिति पर ध्यान देना आवश्यक है। रनर सिस्टम में भी सावधानीपूर्वक समायोजन की आवश्यकता होती है। निकास गैस प्रणालियों में सुधार किया जाना चाहिए। इन क्षेत्रों में किए गए स्मार्ट बदलाव पिघले हुए धातु के प्रवाह को बेहतर बनाते हैं। इन रणनीतियों से कैविटी को पूरी तरह से भरना बहुत आसान हो जाता है।.

अपने अनुभव को याद करते हुए, मुझे वह समय याद आता है जब मैंने एक जटिल खिलौने का सांचा डिज़ाइन किया था। सांचे में कम मात्रा में धातु भरने की समस्या ने मुझे रातों की नींद उड़ा दी थी। गेट को केंद्र के साथ संरेखित करने से बहुत मदद मिली, जिससे पिघला हुआ धातु पूरे सांचे पर समान रूप से फैल गया। यह तो बस शुरुआत थी। बेहतर रनर सिस्टम और एग्जॉस्ट गैस डिज़ाइन पर शोध ने मेरे काम करने के तरीके को बदल दिया, जिससे मेरे डिज़ाइन एक नए स्तर पर पहुंच गए। आइए इन विशेष विधियों और रणनीतियों पर नज़र डालें ताकि आप भी वैसी ही सफलता प्राप्त कर सकें।.

गेट की स्थिति को समायोजित करने से मोल्ड भरने की दक्षता में सुधार होता है।.सत्य

पतली दीवारों वाले क्षेत्रों के पास गेट लगाने से पिघले हुए पदार्थ का बेहतर प्रवाह सुनिश्चित होता है।.

रनर की लंबाई बढ़ाने से मोल्ड में ऊष्मा का अपव्यय कम हो जाता है।.असत्य

छोटे रनर ऊष्मा हानि को कम करते हैं, जिससे पिघले हुए पदार्थ के प्रवाह की दक्षता में सुधार होता है।.

- 1. गेट डिजाइन ऑप्टिमाइजेशन मोल्ड फिलिंग को कैसे प्रभावित करता है?

- 2. रनर सिस्टम का डिज़ाइन अंडरफिल को रोकने में कैसे मदद करता है?

- 3. निकास गैस डिजाइन में सुधार करके मोल्ड की दक्षता को कैसे बढ़ाया जा सकता है?

- 4. सांस लेने योग्य सामग्री मोल्ड डिजाइन को कैसे लाभ पहुंचाती है?

- 5. विनिर्माण में कम सामग्री भरने की समस्या का मैं प्रभावी ढंग से समाधान कैसे कर सकता हूँ?

- 6. निष्कर्ष

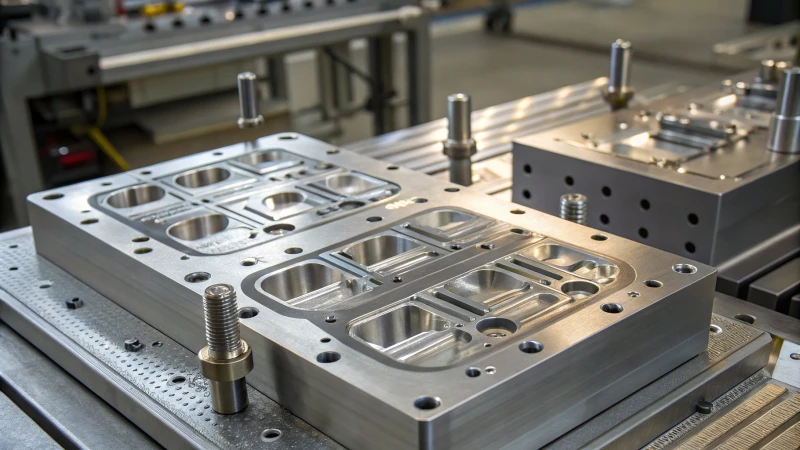

गेट डिजाइन ऑप्टिमाइजेशन मोल्ड फिलिंग को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि गेट के डिज़ाइन जैसी छोटी-छोटी बातें मोल्ड भरने की प्रक्रिया को कैसे प्रभावित करती हैं? यह जानना क्यों ज़रूरी है, इसे समझने के लिए और जानें!

मोल्ड फिलिंग में गेट डिज़ाइन ऑप्टिमाइज़ेशन बहुत महत्वपूर्ण है। इसमें गेट की स्थिति, आकार और संख्या को सावधानीपूर्वक समायोजित किया जाता है। यह संतुलन सामग्री के समान प्रवाह में सहायक होता है। इस सटीक समायोजन से अंडरफिलिंग जैसी कमियां दूर होती हैं। इससे उत्पाद की गुणवत्ता बेहतर होती है और उत्पादन क्षमता में भी वृद्धि होने की संभावना रहती है।.

द्वार की स्थिति का महत्व

मुझे इंजेक्शन मोल्डिंग का अपना पहला अनुभव याद है। मुझे एक जटिल प्लास्टिक कंटेनर डिज़ाइन करना था। यह मेरे लिए एक बहुत ही ज्ञानवर्धक अनुभव था! हैंडल के पास गेट लगाने से सब कुछ बदल गया। इससे आसानी पिघल गया और अनावश्यक भराई की समस्या खत्म हो गई। यह बिल्कुल पैनकेक का घोल सही कोण पर डालने जैसा है ताकि वह गिरे नहीं!

सममित उत्पाद

प्लास्टिक के खिलौने की आकृति 2 गेट को समरूपता रेखा पर रखना महत्वपूर्ण है । इससे सामग्री दोनों तरफ समान रूप से प्रवाहित होती है। इस तरह, खिलौने के सैनिक का प्रत्येक भाग समान रूप से भर जाता है। यह योग में संतुलन खोजने जैसा है। सब कुछ एकदम सही ढंग से संरेखित होता है।

गेट का आकार और संख्या

बड़े उत्पादों पर काम करने से मुझे गेट के आकार को बदलना सीखने को मिला। उदाहरण के लिए, मुझे बड़ी प्लास्टिक ट्रे के लिए बड़े गेट की आवश्यकता थी। मैंने गेट का आकार 3 मिमी से बढ़ाकर 5 मिमी कर दिया। इससे पिघला हुआ पदार्थ तेज़ी से बहने लगा। यह ऐसा है जैसे किसी पार्टी में ज़्यादा लोगों को जल्दी से अंदर आने देने के लिए दरवाज़ा चौड़ा खोल दिया जाए!

| उत्पाद का प्रकार | अनुशंसित गेट व्यास |

|---|---|

| छोटे हिस्से | 2-3 मिमी |

| बड़ी ट्रे | 4-5 मिमी |

जटिल संरचनाओं के लिए, अधिक गेट मददगार होते हैं। एक टूलबॉक्स 3 । प्रत्येक अनुभाग के पास अतिरिक्त गेट यह सुनिश्चित करते हैं कि प्रत्येक स्थान सही ढंग से भरा जाए।

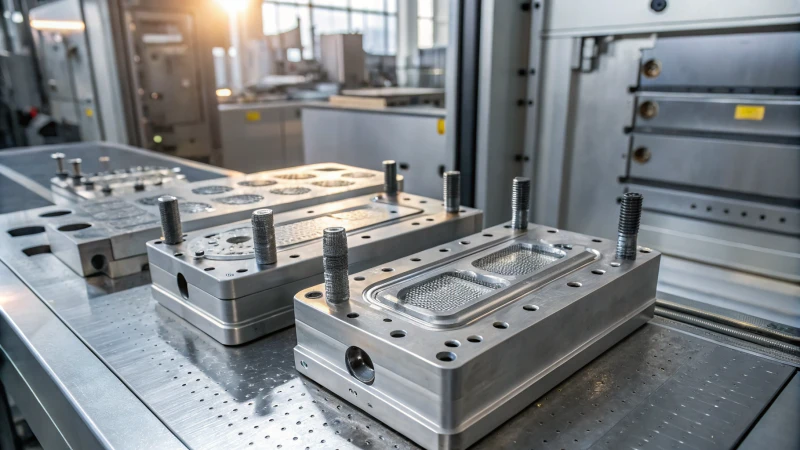

रनर सिस्टम में सुधार

छोटे रनर पथ बेहतर फिल एफिशिएंसी के लिए एक और कारगर तरीका है। कम ऊष्मा हानि और कम प्रतिरोध से काफी फर्क पड़ता है। रनर्स को चिकना करके पॉलिश करना भी बहुत मददगार होता है। यह ठीक वैसे ही है जैसे किसी खुरदरी सतह को रेतकर उसे आसानी से फिसलने लायक बनाया जाता है।.

- उदाहरण: रनर को Ra0.8μm तक पॉलिश करने से मेरे काम में प्रवाह सुगम हुआ और दोष कम हुए।

निकास गैस डिजाइन

एग्जॉस्ट सिस्टम भी महत्वपूर्ण हैं! सही जगहों पर एग्जॉस्ट ग्रूव लगाने से अनावश्यक हवा के जमाव को रोका जा सकता है। यह ठीक वैसे ही है जैसे कमरे को घुटन से मुक्त रखना और हवा को स्वतंत्र रूप से आने-जाने देना।.

निष्कर्षतः, गेट डिज़ाइन करना केवल तकनीकी बारीकियों तक सीमित नहीं है; इसमें यह जानना भी शामिल है कि बदलाव अंतिम उत्पाद को कैसे प्रभावित करते हैं। यह अनुभव से सीखने और कभी-कभी विभिन्न विचारों को आजमाने के बारे में है। अंततः, यह अत्यंत सटीकता और सावधानी के साथ उत्पाद बनाने के बारे में है।.

गेट की स्थिति को समायोजित करने से मोल्ड भरने में सुधार होता है।.सत्य

पतली दीवारों वाले क्षेत्रों के पास गेट लगाने से पिघले हुए पदार्थ का समान प्रवाह सुनिश्चित होता है, जिससे अपर्याप्त भराई की समस्या कम हो जाती है।.

रनर का व्यास बढ़ाने से पिघले हुए पदार्थ के प्रवाह का प्रतिरोध कम हो जाता है।.सत्य

रनर के बड़े व्यास से अधिक पिघला हुआ पदार्थ गुजर सकता है, जिससे प्रवाह दक्षता बढ़ती है।.

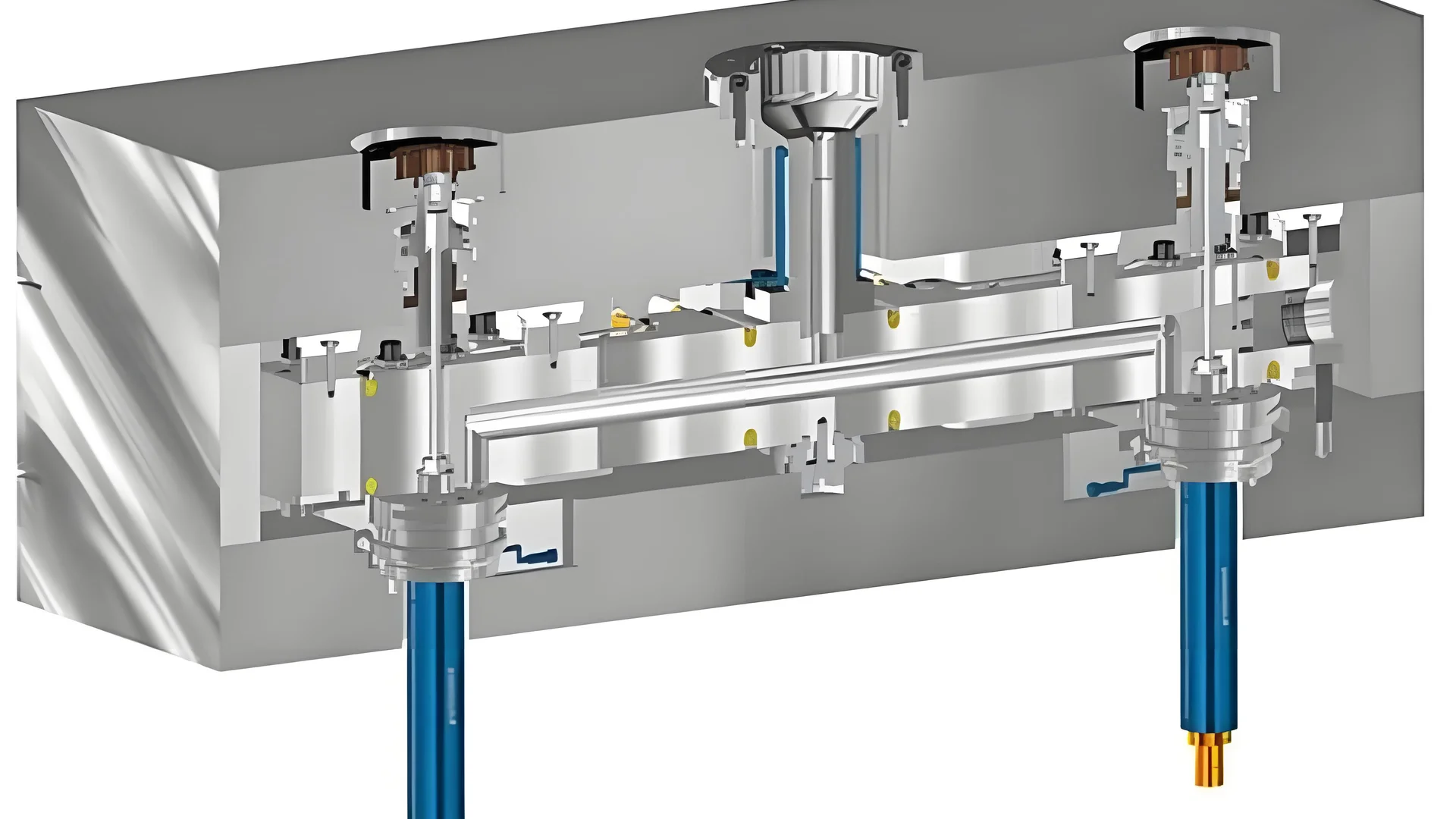

रनर सिस्टम का डिज़ाइन अंडरफिल को रोकने में कैसे मदद करता है?

क्या आप यह जानने के लिए उत्सुक हैं कि रनर सिस्टम का डिज़ाइन आपकी मोल्डिंग प्रक्रिया में किस प्रकार मदद कर सकता है या उसे बिगाड़ सकता है?

इंजेक्शन मोल्डिंग के दौरान कम भराई को रोकने में रनर सिस्टम का डिज़ाइन महत्वपूर्ण भूमिका निभाता है। सिस्टम के लिए सही रनर लंबाई, व्यास और सतह की गुणवत्ता आवश्यक है। इन बदलावों से पिघला हुआ पदार्थ सुचारू रूप से प्रवाहित होता है। इससे दोष कम होते हैं। परिणामस्वरूप उत्पाद की गुणवत्ता बेहतर होती है। गुणवत्ता में वास्तव में सुधार होता है।.

रनर की लंबाई और व्यास का अनुकूलन

रनर की लंबाई समायोजित करना : मुझे अपना पहला बड़ा प्रोजेक्ट याद है जिसमें अंडरफिल की समस्या थी। रनर की लंबाई कम करने से ऊष्मा हानि और पिघलने का प्रतिरोध कम हो गया। ऐसा लगा जैसे मंज़िल तक तेज़ी से और सुगमता से पहुँचने का कोई शॉर्टकट मिल गया हो। घुमावदार रनरों को सीधे रनरों से बदलने से सब कुछ बदल गया।

| मूल लंबाई | नई लंबाई |

|---|---|

| लंबा और घुमावदार | छोटा और सीधा |

रनर का व्यास समायोजित करना : रनर का व्यास भी महत्वपूर्ण था। मोटी दीवारों वाले बड़े उत्पाद के लिए, रनर का व्यास बढ़ाने से पिघला हुआ पदार्थ गुहा को सही ढंग से भर पाता था। यह व्यस्त यातायात में दूसरी लेन खोलने और सब कुछ सुचारू रूप से चलने देने जैसा था।

सतही गुणवत्ता में सुधार

पॉलिश किए हुए रनर : पॉलिश किए हुए रनर कमाल के थे! उच्च परिशुद्धता वाली पॉलिशिंग से घर्षण कम हुआ, जिससे फर्क महसूस हुआ। ऐसा लगा जैसे किसी नई पॉलिश की हुई फर्श पर फिसल रहे हों। चिकनी सतहों ने सतह की खुरदरापन को Ra1.6μm से घटाकर Ra0.8μm से नीचे लाकर अंडरफिल की समस्याओं को काफी हद तक कम कर दिया।

गेट डिज़ाइन अनुकूलन

- गेट की स्थिति में समायोजन : गेट की स्थिति तय करना मुश्किल साबित हुआ, ठीक वैसे ही जैसे किसी पेंटिंग के लिए सही जगह ढूंढना। पतली दीवारों वाले क्षेत्रों या अजीबोगरीब आकृतियों के पास गेट की स्थिति को समायोजित करने से प्रभावी ढंग से भरने में मदद मिली। जब नाजुक हैंडल वाला कंटेनर बनाना हो, तो गेट को पास लाने से बहुत फर्क पड़ा।

-

गेट का आकार और संख्या : सममित उत्पादों के लिए, गेट को केंद्र रेखा पर रखने से पिघले हुए धातु को संतुलित करने में मदद मिली। एक बार, खिलौने की आकृति डिजाइन करते समय, गेट को केंद्रीय अक्ष पर रखने से एकदम सही भराई हुई।

निकास गैस डिजाइन संवर्द्धन

निकास डिज़ाइन में सुधार करना बहुत महत्वपूर्ण है। निकास खांचे जोड़ने या सांस लेने योग्य सामग्री का उपयोग करने से तंग जगहों से हवा निकल पाती है, जिससे बैक प्रेशर कम हो जाता है। यह उबलते हुए बर्तन से भाप निकलने देने के समान है ताकि वह छलक न जाए।.

रनर सिस्टम प्रकारों की खोज

उत्पादन प्रक्रियाओं को बेहतर बनाने के लिए विभिन्न रनर सिस्टमों – चाहे वो गर्म हों या ठंडे – की जानकारी होना बहुत ज़रूरी है। हर सिस्टम के अपने फायदे होते हैं, ठीक वैसे ही जैसे किसी क्लासिक बुक और उसके आधुनिक संस्करण में से किसी एक को चुनना।.

इन परियोजनाओं पर विचार करने से पता चलता है कि छोटे-छोटे बदलाव भी बड़ी प्रगति ला सकते हैं। बारीकियों को परिष्कृत करने से ऐसे उत्पाद तैयार होते हैं जो वास्तव में उपयोगी और सुंदर होते हैं।.

गेट की स्थिति को समायोजित करने से जटिल आकृतियों में अपर्याप्त भराई को रोका जा सकता है।.सत्य

पतली दीवारों वाले क्षेत्रों के पास गेट लगाने से पिघले हुए पदार्थ का समान वितरण सुनिश्चित होता है।.

रनर का व्यास बढ़ाने से पिघले हुए पदार्थ के प्रवाह का प्रतिरोध कम हो जाता है।.सत्य

रनर के बड़े व्यास से पिघले हुए पदार्थ का प्रवाह अधिक सुचारू और तेज होता है।.

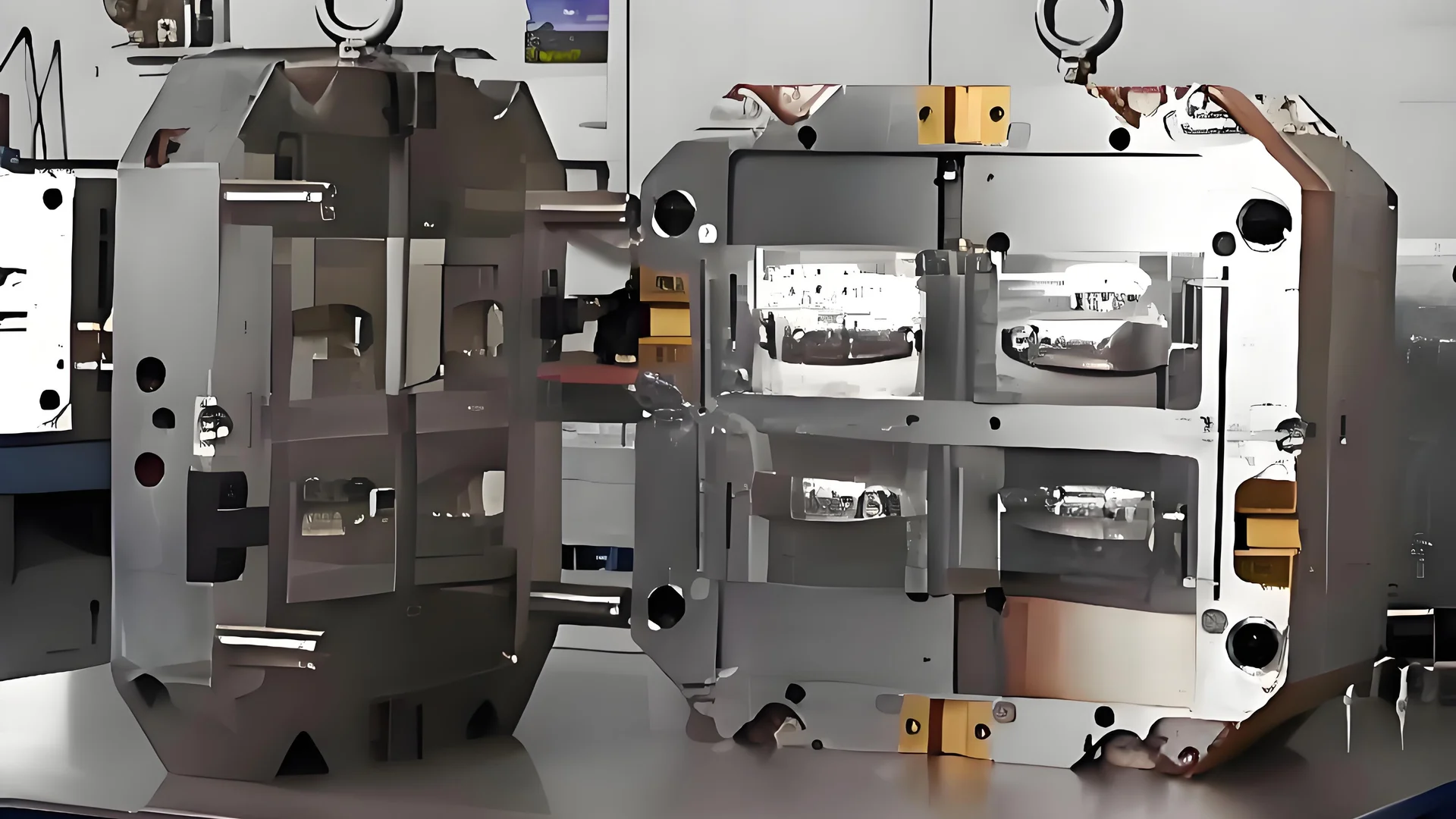

निकास गैस डिजाइन में सुधार करके मोल्ड की दक्षता को कैसे बढ़ाया जा सकता है?

क्या आपने कभी सोचा है कि एग्जॉस्ट सिस्टम के डिजाइन में बदलाव करने से मोल्ड की दक्षता में वास्तव में कैसे सुधार हो सकता है?

निकास गैस डिजाइन में बदलाव, जैसे कि निकास खांचे जोड़ना और सांस लेने योग्य सामग्री का उपयोग करना, मोल्ड की दक्षता को काफी बढ़ा देता है। ये सुधार फंसी हुई हवा को बाहर निकलने देते हैं, सामग्री की गति को बेहतर बनाते हैं और दोषों को कम करते हैं। बेहतर प्रवाह का मतलब है कम समस्याएं।.

निकास गैस डिजाइन में महत्वपूर्ण परिवर्तन

1. निकास खांचे और छेद जोड़ना

मुझे याद है, मैं एक ऐसे मोल्ड डिज़ाइन पर काम कर रहा था जो बहुत ही ज़िद्दी था। ऐसा लग रहा था जैसे टूथपेस्ट को वापस उसकी ट्यूब में निचोड़ रहा हो। फिर मुझे एग्ज़ॉस्ट ग्रूव्स की शक्ति का पता चला। गहरे स्थानों में बने छोटे-छोटे रास्ते बहुत मददगार साबित हुए। उदाहरण के लिए, प्लास्टिक के खोल 0.2-0.3 हवा की समस्या को काफी हद तक कम कर देता है।

| क्षेत्र | ग्रूव की चौड़ाई | ग्रूव गहराई |

|---|---|---|

| गहरी गुहा | 0.03-0.05 मिमी | 0.2-0.3 मिमी |

| विभाजन सतह | 0.3-0.5 मिमी | 0.4 mm |

ये समायोजन हवा के सुचारू निकास को सुनिश्चित करते हैं, जिससे कम भरने की समस्या हल हो जाती है और गुणवत्ता में सुधार होता है।.

2. सांस लेने योग्य सामग्रियों का उपयोग करना

एक बार, जटिल आंतरिक भागों वाले सांचे से बहुत परेशानी हुई। सांस लेने योग्य स्टील का उपयोग एक आदर्श समाधान साबित हुआ।

इस सामग्री से सांचे को नुकसान पहुंचाए बिना हवा आसानी से बाहर निकल जाती थी, जिससे कम भरने की समस्या का समाधान हो गया।

जटिल आंतरिक संरचना सांचों में , इसने कम भरने की समस्या को प्रभावी ढंग से हल किया।

अतिरिक्त डिज़ाइन परिवर्तन

गेट डिजाइन में सुधार

गेट डिज़ाइन में सुधार करना वायलिन को ट्यून करने जैसा है। जटिल आकार वाले उत्पादों के लिए गेट की स्थिति बदलना बहुत उपयोगी होता है।

गेट को पतले क्षेत्रों के पास लगाने से प्लास्टिक का प्रवाह बेहतर होता है, जिससे दोष कम होते हैं और गुणवत्ता बढ़ती है।

एक पतले हैंडल वाले प्लास्टिक जार को मोल्ड करने के बारे में सोचें - गेट को हैंडल के पास ले जाना कितना महत्वपूर्ण था!

बेहतर रनर सिस्टम

रनर सिस्टम काफी पेचीदा हो सकता है! छोटे और चिकने रनर पिघले हुए धातु के प्रवाह को बेहतर बनाते हैं।

एक बार मैंने घुमावदार रनरों की जगह सीधे रनर लगाए; पिघले हुए धातु का प्रवाह एकदम सही हो गया।

इस तरह के छोटे-छोटे बदलाव अक्सर मोल्ड के प्रदर्शन में बड़ी सफलता दिलाते हैं।

एग्जॉस्ट में बदलाव के साथ-साथ गेट और रनर में बदलाव जैसे अन्य डिज़ाइन सुधारों को मिलाकर

मोल्ड की दक्षता और उत्पाद की गुणवत्ता में महत्वपूर्ण सुधार हासिल किए गए।

गेट की स्थिति में बदलाव करने से कम ईंधन भरने का जोखिम कम हो जाता है।.सत्य

पतली दीवारों वाले क्षेत्रों के पास गेट लगाने से पिघले हुए पदार्थ का समान वितरण सुनिश्चित होता है।.

रनर का व्यास बढ़ाने से पिघले हुए पदार्थ के प्रवाह का प्रतिरोध कम हो जाता है।.सत्य

अधिक व्यास होने से अधिक पिघला हुआ पदार्थ गुजर सकता है, जिससे प्रतिरोध कम हो जाता है।.

सांस लेने योग्य सामग्री मोल्ड डिजाइन को कैसे लाभ पहुंचाती है?

क्या आपने कभी सोचा है कि सांस लेने योग्य सामग्री मोल्ड डिजाइन और उत्पादन को कैसे बदल देती है?

मोल्ड डिज़ाइन में सांस लेने योग्य सामग्री हवा को स्वतंत्र रूप से प्रवाहित होने में मदद करती है। इससे दोष कम होते हैं। उत्पाद की गुणवत्ता में सुधार होता है। फंसी हुई गैसें कुशलतापूर्वक बाहर निकल जाती हैं। इससे इंजेक्शन प्रक्रिया सुचारू रूप से चलती है। उत्पादन क्षमता बढ़ती है। अपशिष्ट कम होता है। त्रुटियां कम होती हैं।.

सांस लेने योग्य सामग्रियों से वायु संचलन में सुधार

मुझे हमेशा से यह दिलचस्प लगा है कि छोटे-छोटे बदलाव भी कितना बड़ा असर डाल सकते हैं। सांस लेने योग्य स्टील ही ले लीजिए। यह एक क्रांतिकारी विकल्प है, खासकर जटिल संरचनाओं में जहां वेंटिलेशन के पुराने तरीके काम नहीं करते। कल्पना कीजिए कि आप किसी ऐसे काम पर काम कर रहे हैं जहां मोल्ड के छोटे-छोटे हिस्से हवा को रोक लेते हैं, जिससे खामियां पैदा हो जाती हैं। सांस लेने योग्य स्टील का इस्तेमाल करने से हवा सामग्री के आर-पार आसानी से गुजर सकती है, जिससे मुझे सबसे जटिल डिज़ाइनों में भी सही वेंटिलेशन हासिल करने में मदद मिलती है।

खामियों को रोकना और उत्पाद की गुणवत्ता बढ़ाना

मेरी सबसे खुशी देने वाली उपलब्धियों में से एक कठिन परियोजना में सांस लेने योग्य सामग्रियों का उपयोग करना था। ग्राहक की मांग थी कि सतह की फिनिशिंग एकदम सही हो और कोई त्रुटि न हो। सांस लेने योग्य सामग्रियों ने जलने के निशान जैसे दोषों को रोक दिया क्योंकि वे गैसों को आसानी से बाहर निकलने देती हैं, जिससे मोल्ड कैविटी सर्वोत्तम स्थिति में बनी रहती है। इसका मतलब था कि कम दोषपूर्ण पुर्जे और बेहतर गुणवत्ता वाले उत्पाद। इससे मुझे और मेरे ग्राहक को सचमुच बहुत खुशी मिली। यह बहुत संतोषजनक था।

इंजेक्शन प्रक्रिया को सरल बनाना

क्या आपने कभी किसी ऐसे उत्पाद को बनाने में संघर्ष किया है जिसे पूर्ण बनाना असंभव सा लगता हो? मैंने एक ऐसे उत्पाद के साथ काम किया जिसमें पतली दीवारों वाले हिस्से थे और जिनसे बहुत सारी परेशानियाँ आईं। गेट के डिज़ाइन को समायोजित करने और सांस लेने योग्य सामग्रियों का उपयोग करने से मुझे इंजेक्शन प्रक्रिया को सरल बनाने में मदद मिली। गेट को उन दुर्गम क्षेत्रों के करीब ले जाने से सब कुछ बदल गया, जिससे प्रवाह सुचारू हो गया और भराई अधिक कुशल हो गई।.

| गेट डिज़ाइन अनुकूलन | विवरण |

|---|---|

| गेट के स्थान का समायोजन | पतली दीवारों वाले क्षेत्रों में भराई को बढ़ाता है |

| गेट के आकार/संख्या में परिवर्तन | जटिल संरचनाओं को सहारा देता है |

यह सुधार काफी महत्वपूर्ण था।.

उत्पादन क्षमता बढ़ाना

मोल्ड डिज़ाइन में सांस लेने योग्य सामग्रियों का उपयोग करना दक्षता के लिए एक जादुई फॉर्मूला खोजने जैसा लगा। बेहतर कार्यप्रणाली से दोष कम हुए और उत्पादन चक्र का समय कम हुआ। मैंने जैकी की टीम के साथ एक उपभोक्ता इलेक्ट्रॉनिक्स परियोजना पर काम किया, जहाँ एक सेकंड की बचत भी बेहद ज़रूरी थी। रनर सिस्टम को रूपांतरित करके - लंबाई कम करके और सतहों को पॉलिश करके - हमने उत्पादन में उल्लेखनीय सुधार देखा।.

ये रणनीति लागत कम करते हुए उच्च गुणवत्ता वाले उत्पादन के हमारे लक्ष्य के साथ पूरी तरह से मेल खाती है, और जैकी की टीम की तरह उच्च गुणवत्ता वाले उपभोक्ता इलेक्ट्रॉनिक्स घटकों पर ध्यान केंद्रित करने वाली कंपनियों के साथ अच्छी तरह से मेल खाती है।.

इन लाभों को जानने से मुझे सामग्रियों का विवेकपूर्ण चयन करने में मदद मिली, जिससे मेरे द्वारा विकसित उत्पादों की कार्यक्षमता और दिखावट दोनों में सुधार हुआ। इस ज्ञान का उपयोग बड़े पैमाने पर सफल उत्पादन प्राप्त करने में महत्वपूर्ण रहा है।.

जटिल आकृतियों में पिघले हुए पदार्थ के प्रवाह पर गेट की स्थिति का प्रभाव पड़ता है।.सत्य

गेट की स्थिति को समायोजित करने से पतली दीवारों वाले क्षेत्रों को कुशलतापूर्वक भरने में मदद मिलती है।.

रनर की लंबाई पिघले हुए पदार्थ के प्रवाह प्रतिरोध को प्रभावित नहीं करती है।.असत्य

रनर को छोटा करने से प्रतिरोध कम होता है और भरने की दक्षता में सुधार होता है।.

विनिर्माण में कम सामग्री भरने की समस्या का मैं प्रभावी ढंग से समाधान कैसे कर सकता हूँ?

क्या आपने कभी इलेक्ट्रॉनिक्स विनिर्माण में आने वाली उन परेशान करने वाली कम मात्रा वाली समस्याओं को हमेशा के लिए और पूरी तरह से ठीक करने के बारे में सोचा है?

अंडरफिल की समस्या को पूरी तरह से हल करने के लिए, इंजीनियर को गेट डिज़ाइन को अनुकूलित करना, रनर सिस्टम में सुधार करना और एग्जॉस्ट गैस कॉन्फ़िगरेशन को फिर से डिज़ाइन करना होगा। गेट के आकार और स्थान को समायोजित करना आवश्यक है। रनर के आयामों में सुधार की आवश्यकता है। एग्जॉस्ट को प्रभावी स्थानों पर लगाना चाहिए। निर्बाध उत्पादन इसी पर निर्भर करता है।.

गेट डिज़ाइन को अनुकूलित करना

मोल्डिंग की सफलता में गेट डिज़ाइन की अहम भूमिका होती है। गेट की स्थिति को समायोजित आवश्यक है। उदाहरण के लिए, मैंने पतले हैंडल वाले एक जटिल प्लास्टिक कंटेनर पर काम किया। गेट को हैंडल के पास ले जाने से सब कुछ बदल गया, जिससे सामग्री आसानी से और तेज़ी से भर गई और हमें कई समस्याओं से छुटकारा मिल गया।

| परिदृश्य | समाधान |

|---|---|

| पतली दीवारों वाली जटिल आकृतियाँ | गेट को पतले क्षेत्रों के करीब ले जाएं |

| बड़े उत्पाद | गेट का आकार बढ़ाएँ |

| सममित उत्पाद | पिघले हुए पदार्थ के समान वितरण के लिए गेट को समरूपता अक्ष पर सेट करें |

गेट के आकार और संख्या में बदलाव से परिणाम मिलते हैं। बड़े गेट बड़े उत्पादों के लिए उपयोगी होते हैं, जबकि अधिक गेट जटिल आकृतियों के लिए दक्षता बढ़ाते हैं।.

रनर सिस्टम में सुधार

रनर सिस्टम का भी बहुत महत्व है। रनर की लंबाई कम करने से ऊष्मा का नुकसान और प्रतिरोध कम होता है। छोटे मोल्ड में, सीधा रनर पथ कैविटी से अधिक सीधे जुड़कर पिघले हुए पदार्थ के प्रवाह को नाटकीय रूप से बेहतर बनाता है।.

पॉलिश करके रनर की सतह की गुणवत्ता में सुधार करने से घर्षण काफी हद तक कम हो सकता है। एक चिकना मार्ग सामग्री को आसानी से प्रवाहित होने देता है, जिससे कम भराई की समस्या हल हो जाती है।.

निकास गैस डिजाइन को बेहतर बनाना

निकास गैस डिजाइन से हवा के फंसने को प्रभावी ढंग से रोका जा सकता है। निकास खांचों या छेदों की संख्या बढ़ाने से फंसी हुई हवा कम हो जाती है। इजेक्टर पिन के चारों ओर निकास छेदों की व्यवस्था करना एक महत्वपूर्ण सुधार था।.

| निकास संवर्धन | उदाहरण |

|---|---|

| गहरी गुफाएँ या बंद छेद | विशिष्ट गहराई और चौड़ाई के एग्जॉस्ट ग्रूव जोड़ें |

| इजेक्टर पिन के आसपास | हवा निकलने के लिए निकास छिद्रों को निश्चित अंतराल पर लगाएं। |

सांस लेने योग्य सामग्रियों का उपयोग करने से मोल्ड के चुनौतीपूर्ण क्षेत्रों में हवा निकलने में मदद मिलती है, जिससे सामग्री के माध्यम से हवा निकलने की अनुमति देकर कई अंडरफिल समस्याओं का समाधान हो जाता है।.

ये तकनीकें केवल अंडरफिल समस्याओं को ही नहीं सुधारतीं; वे बेहतर विनिर्माण प्रक्रियाओं का 11। वे सुनिश्चित करती हैं कि इलेक्ट्रॉनिक असेंबली बरकरार रहें और थर्मल विस्तार बेमेल से जुड़े जोखिमों को कम करके घटक विश्वसनीयता में सुधार करें।

इन रणनीतियों का उपयोग करके, निर्माता उच्च गुणवत्ता वाले उत्पाद बनाते हैं जो हर बार हमारे ग्राहकों को प्रसन्न करते हैं।.

गेट की स्थिति को समायोजित करने से भरने की दक्षता में सुधार होता है।.सत्य

पतली दीवारों वाले क्षेत्रों के पास गेट लगाने से पिघले हुए पदार्थ के प्रवाह का मार्ग कम हो जाता है, जिससे भराई में सुधार होता है।.

रनर का व्यास बढ़ाने से पिघले हुए पदार्थ के प्रवाह का प्रतिरोध कम हो जाता है।.सत्य

रनर के बड़े व्यास से अधिक पिघला हुआ पदार्थ गुजर सकता है, जिससे प्रतिरोध कम हो जाता है।.

निष्कर्ष

मोल्ड डिजाइन में कम मात्रा में तरल पदार्थ भरने की समस्याओं के प्रभावी समाधानों का पता लगाएं, गेट अनुकूलन, रनर सिस्टम सुधार और निकास गैस संवर्धन पर ध्यान केंद्रित करते हुए बेहतर पिघले हुए तरल प्रवाह और उत्पाद की गुणवत्ता सुनिश्चित करें।.

-

यह लिंक इस बात की जानकारी प्रदान करता है कि गेट की स्थिति पिघले हुए पदार्थ के प्रवाह के पैटर्न को कैसे प्रभावित करती है।. ↩

-

गेट डिजाइन में समरूपता किस प्रकार संतुलित सामग्री वितरण सुनिश्चित करती है, इसका अन्वेषण करें।. ↩

-

जानिए कि उच्च प्रवाह प्रतिरोध वाले जटिल मोल्ड डिजाइनों के लिए कई गेटों का उपयोग क्यों किया जाता है।. ↩

-

यह लिंक बताता है कि गेट के आकार और स्थान को समायोजित करने से मोल्ड भरने की दक्षता में कैसे सुधार होता है, जिससे दोष कम होते हैं।. ↩

-

विभिन्न रनर सिस्टम और उनके फायदों के बारे में जानें ताकि आप अपनी उत्पादन आवश्यकताओं के लिए सबसे उपयुक्त विकल्प चुन सकें।. ↩

-

जानिए कि एग्जॉस्ट ग्रूव प्लास्टिक मोल्ड में हवा के संपीड़न को प्रभावी ढंग से कैसे कम करते हैं।. ↩

-

जानिए कि सांस लेने योग्य स्टील जटिल मोल्ड डिजाइनों में फंसी हवा को बाहर निकालने में कैसे मदद करता है।. ↩

-

जानिए कैसे सांस लेने योग्य स्टील जटिल मोल्ड डिजाइनों में वेंटिलेशन संबंधी चुनौतियों का समाधान करता है।. ↩

-

जानिए कि प्रभावी वेंटिलेशन किस प्रकार मोल्ड किए गए उत्पादों में उच्च गुणवत्ता वाली सतह फिनिश सुनिश्चित करता है।. ↩

-

यह लिंक गेट के स्थानों को अनुकूलित करने के लिए विस्तृत रणनीतियाँ प्रदान करता है, जो जटिल डिज़ाइनों में प्रभावी फिलिंग सुनिश्चित करने के लिए महत्वपूर्ण हैं।. ↩

-

उत्पादन क्षमता और उत्पाद की गुणवत्ता को बढ़ाने के लिए इंजेक्शन मोल्डिंग की सर्वोत्तम प्रक्रियाओं पर व्यापक मार्गदर्शिकाओं का अन्वेषण करें।. ↩