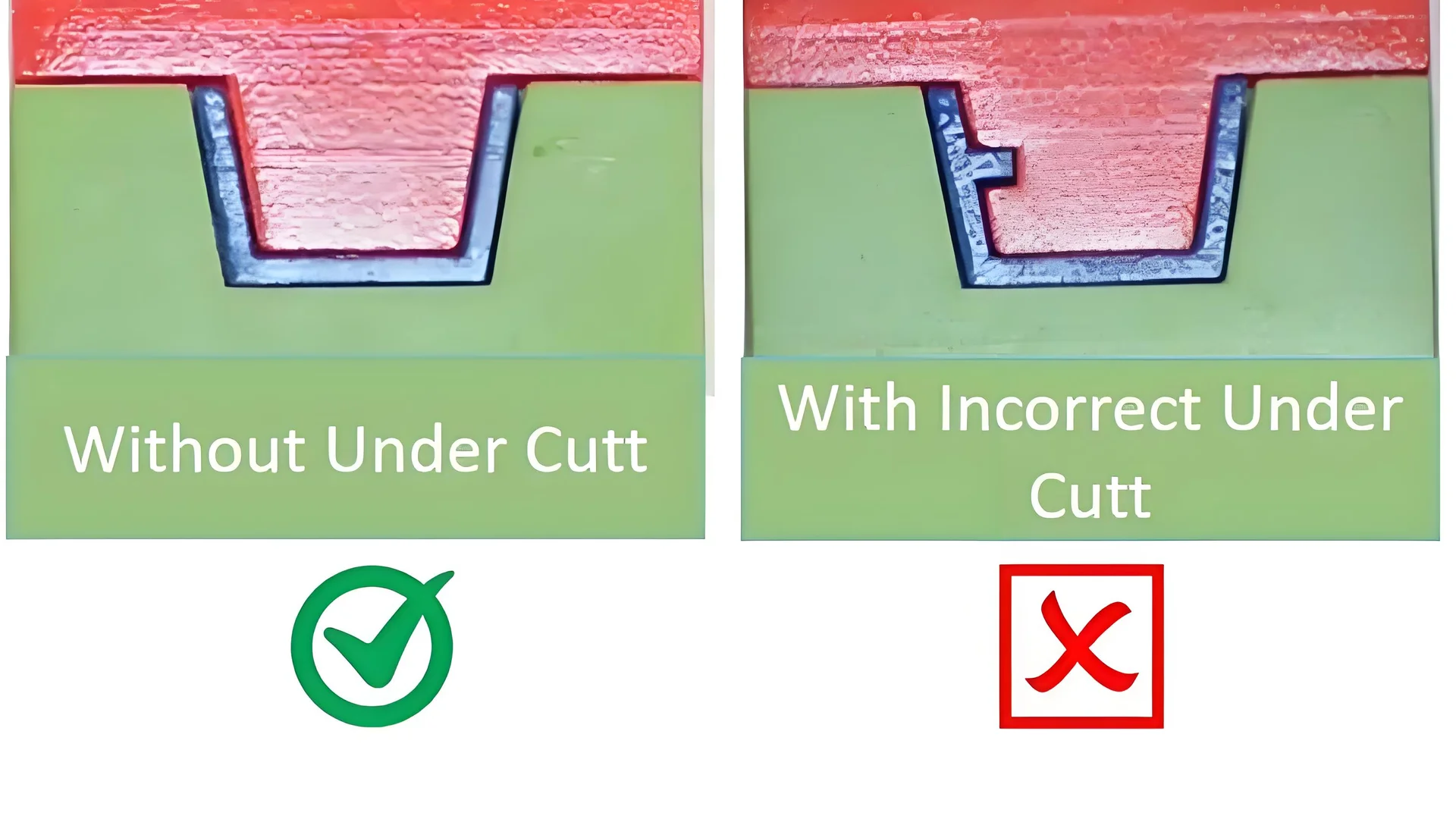

इंजेक्शन मोल्डिंग में अंडरकट किसी भी डिज़ाइनर के लिए सबसे बुरे सपने जैसा हो सकता है। लेकिन चिंता न करें—इन चुनौतियों से निपटने के लिए व्यावहारिक रणनीतियाँ मौजूद हैं!

इंजेक्शन मोल्डिंग में अंडरकट की समस्या को दूर करने के लिए स्लाइडर और लिफ्टर तंत्र जैसे रणनीतिक मोल्ड डिजाइन के साथ-साथ जटिल विशेषताओं को सरल बनाकर या विभाजित करके उत्पाद डिजाइन को अनुकूलित करना शामिल है। ये तरीके कुशल उत्पादन और उच्च गुणवत्ता वाले परिणाम सुनिश्चित करते हैं।.

इससे आपको एक संक्षिप्त जानकारी मिल जाएगी, लेकिन विशिष्ट रणनीतियों का गहराई से अध्ययन करने से आपको इंजेक्शन मोल्डिंग परियोजनाओं को बेहतर बनाने के लिए आवश्यक अंतर्दृष्टि प्राप्त होगी। आइए प्रत्येक विधि के अनुप्रयोगों और लाभों को समझने के लिए विस्तार से उसका विश्लेषण करें।.

स्लाइडर तंत्र मोल्ड रिलीज से होने वाले नुकसान को कम करते हैं।.सत्य

स्लाइडर तंत्र पार्श्व रूप से गति करते हैं, जिससे जटिल विशेषताओं को हटाना आसान हो जाता है।.

स्लाइडर तंत्र अंडरकट प्रबंधन में कैसे सहायता करते हैं?

इंजेक्शन मोल्डिंग के दौरान अंडरकट को नियंत्रित करने, उत्पाद की सुचारू रिलीज सुनिश्चित करने और गुणवत्ता बनाए रखने में स्लाइडर तंत्र महत्वपूर्ण भूमिका निभाते हैं।.

मोल्ड खोलते समय स्लाइडर तंत्र पार्श्व रूप से गति करके अंडरकट की समस्या का समाधान करते हैं, जिससे उत्पाद को नुकसान पहुंचाए बिना जटिल संरचनाओं को हटाया जा सकता है।.

इंजेक्शन मोल्डिंग में स्लाइडर तंत्र को समझना

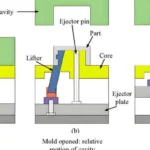

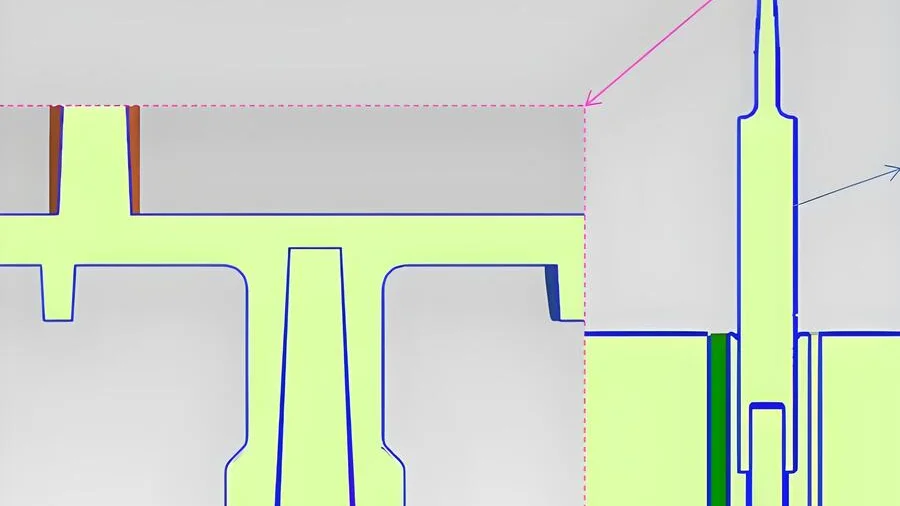

इंजेक्शन मोल्डिंग प्रक्रिया में स्लाइडर तंत्र एक महत्वपूर्ण भूमिका निभाते हैं, विशेष रूप से साइड इनवर्जन या अंडरकट जैसी स्थितियों में। ये संरचनात्मक विशेषताएं हैं जो विशेष उपाय किए बिना मोल्ड को सुचारू रूप से खुलने से रोक सकती हैं। स्लाइडर आमतौर पर मोल्ड के गतिशील भाग पर लगे होते हैं और तिरछे गाइड कॉलम या हाइड्रोलिक उपकरणों द्वारा संचालित होते हैं। यह गति मोल्ड खोलते समय स्लाइडर को उल्टे हिस्से से पीछे खींचने में मदद करती है, जिससे ढाले गए भाग को आसानी से बाहर निकाला जा सकता है।.

अनुप्रयोग परिदृश्य:

साइड बकलिंग से जुड़े मामलों में स्लाइडर विशेष रूप से उपयोगी होते हैं, खासकर जब अंडरकट की गहराई अधिक हो और आकार नियमित हो। सामान्य अनुप्रयोगों में साइड ग्रूव या छेद वाले उत्पाद शामिल हैं, जैसे बटन होल वाले इलेक्ट्रिक उपकरण हाउसिंग या साइड हैंगिंग संरचनाओं वाले ऑटोमोटिव इंटीरियर पार्ट्स।.

स्लाइडर तंत्रों का कार्य सिद्धांत

इसे और गहराई से समझने के लिए, आइए एक प्लास्टिक बॉक्स इंजेक्शन मोल्ड पर विचार करें जिसमें एक साइड होल है—यह एक इनवर्टेड फीचर का उदाहरण है। मोल्ड खोलते समय, स्लाइडर को एक झुके हुए स्तंभ द्वारा निर्देशित किया जाता है ताकि वह पार्श्व रूप से आगे बढ़ सके। इस पार्श्व गति से स्लाइडर साइड होल से पीछे हट जाता है, जिससे प्लास्टिक बॉक्स मोल्ड से आसानी से बाहर निकल जाता है।.

उदाहरण:

| उत्पाद का प्रकार | विशेषता | स्लाइडर एप्लिकेशन |

|---|---|---|

| विद्युत उपकरण आवरण | साइड बटन होल | मोल्ड से आसानी से निकलने की प्रक्रिया |

| ऑटोमोटिव इंटीरियर पार्ट्स | पार्श्व लटकने वाली संरचनाएं | कुशल निष्कासन |

स्लाइडर तंत्र का उपयोग करने के लाभ

- जटिल आकृतियों का प्रबंधन: स्लाइडर उत्पाद को नुकसान पहुंचाने के न्यूनतम जोखिम के साथ जटिल आकृतियों को ढालने की अनुमति देते हैं।

- बेहतर डिजाइन लचीलापन: डिजाइनर जटिल डिजाइन बना सकते हैं जो मानक मोल्ड के साथ असंभव होंगे।

- उत्पादन क्षमता में सुधार: स्लाइडर्स के उपयोग से चक्र समय कम हो जाता है और अटके हुए उत्पादों के कारण होने वाले उत्पादन व्यवधान को कम से कम किया जा सकता है।

मोल्ड डिज़ाइन में स्लाइडर तंत्र को शामिल करके, निर्माता चुनौतीपूर्ण अंडरकट विशेषताओं को प्रभावी ढंग से प्रबंधित कर सकते हैं, जिससे उच्च गुणवत्ता वाले, दोषरहित उत्पाद प्राप्त होते हैं। इन तंत्रों को अनुकूलित करने के बारे में अधिक जानकारी के लिए, इंजेक्शन मोल्डिंग तकनीकों के बारे में और जानें 1 ।

स्लाइडर तंत्र अंडरकट मोल्ड में उत्पाद को होने वाले नुकसान को रोकते हैं।.सत्य

स्लाइडर पार्श्व गति की अनुमति देते हैं, जिससे मोल्ड से सामग्री निकालते समय होने वाले नुकसान से बचा जा सकता है।.

मोल्ड में जटिल आकृतियों को प्रबंधित करने के लिए स्लाइडर अप्रभावी होते हैं।.असत्य

स्लाइडर आसानी से पीछे हटकर जटिल आकृतियों को आकार देने में सहायता करते हैं।.

मोल्ड किए गए पुर्जों को बाहर निकालने में लिफ्टर मैकेनिज्म की क्या भूमिका होती है?

इंजेक्शन मोल्डिंग में लिफ्टर मैकेनिज्म एक क्रांतिकारी बदलाव है, जो अंडरकट वाले जटिल पुर्जों को आसानी से बाहर निकालने में मदद करता है। आइए इसकी अहम भूमिका को समझते हैं।.

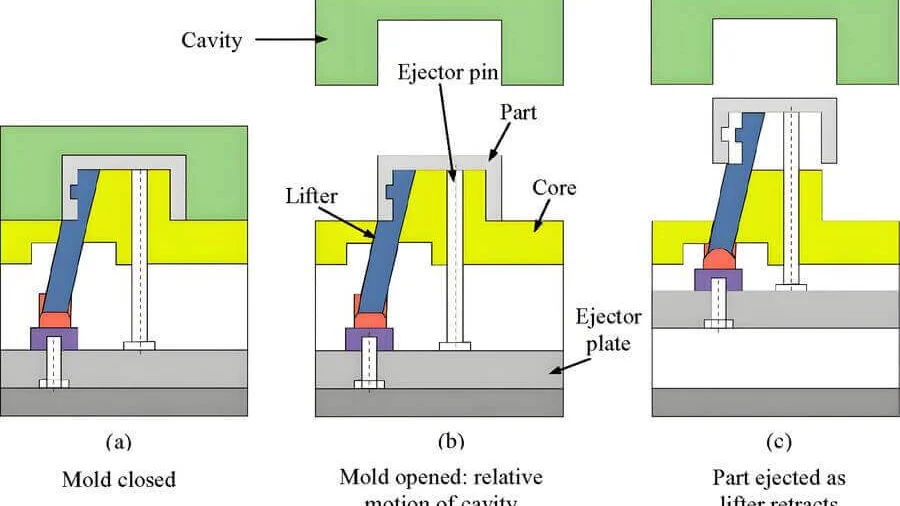

लिफ्टर तंत्र, मोल्ड से आंतरिक अंडरकट वाले मोल्डेड पार्ट्स को बाहर निकालने में मदद करता है। यह इजेक्शन के दौरान तिरछे गति करता है, जिससे मोल्ड से पार्ट्स आसानी से निकल जाते हैं। यह विशेष रूप से उथले अंडरकट और छोटे क्षेत्रफल वाले उत्पादों के लिए प्रभावी है, जिससे मोल्डिंग प्रक्रिया बेहतर होती है।.

लिफ्टर तंत्र को समझना

इंजेक्शन मोल्डिंग के क्षेत्र में, लिफ्टर तंत्र आंतरिक अंडरकट को । मोल्ड के गतिशील भाग पर स्थापित, लिफ्टर का संचालन जटिल और महत्वपूर्ण दोनों है। अन्य तंत्रों के विपरीत जो केवल ऊर्ध्वाधर गति पर निर्भर हो सकते हैं, लिफ्टर तिरछे चलता है, एक ऐसी विशेषता जो इसे जटिल ज्यामिति और अंडरकट को कुशलतापूर्वक संभालने में सक्षम बनाती है।

संचालन का सिद्धांत

निष्कासन प्रक्रिया के दौरान, लिफ्टर ढाले गए भाग के उल्टे हिस्से पर दबाव डालता है। यहाँ तिरछी गति महत्वपूर्ण है: यह न केवल भाग को साँचे की गुहा से बाहर निकालने में सहायता करती है, बल्कि भाग को क्षति या विकृति पहुँचाए बिना किसी भी अंडरकट को सुचारू रूप से अलग करने में भी सहायक होती है।.

लिफ्टर तंत्रों के अनुप्रयोग

लिफ्टर तंत्र निम्नलिखित स्थितियों में विशेष रूप से उपयोगी होते हैं:

- आंतरिक उल्टे बकल: प्लास्टिक कंटेनर जैसी वस्तुओं का उत्पादन करते समय जिनमें आंतरिक सुदृढ़ीकरण होता है या खिलौनों के ऐसे हिस्से जिनमें छोटे आंतरिक बकल लगे होते हैं।

- उथले अंडरकट: उन हिस्सों के लिए जहां अंडरकट बहुत गहरा नहीं होता और एक छोटे से क्षेत्र में फैला होता है, जिससे लिफ्टर सटीकता प्राप्त करने के लिए आदर्श बन जाते हैं।

उदाहरण के लिए, एक प्लास्टिक की बोतल के ढक्कन पर विचार करें जिसमें एक आंतरिक बकल लगा होता है। यहाँ, एक लिफ्टर तंत्र ढक्कन की संरचनात्मक अखंडता को नुकसान पहुँचाए बिना उसे कुशलतापूर्वक बाहर धकेल सकता है, जिससे हर बार एकदम सही फिटिंग सुनिश्चित होती है।.

भार उठाने वालों को ध्यान में रखकर डिज़ाइन करना

लाभ

- मोल्ड की दक्षता में वृद्धि: लिफ्टर तंत्र को शामिल करके, निर्माता अपने मोल्ड की दक्षता बढ़ा सकते हैं, जिससे चक्र समय कम हो जाता है और उत्पादन क्षमता में वृद्धि होती है।

- बहुमुखी प्रतिभा: लिफ्टर्स को विभिन्न उत्पादों और डिज़ाइनों के लिए अनुकूलित किया जा सकता है, जिससे वे कई विनिर्माण परिदृश्यों में एक बहुमुखी विकल्प बन जाते हैं।

चुनौतियाँ और विचारणीय बातें

लिफ्टर बेहद उपयोगी होते हैं, लेकिन इनके डिजाइन में सावधानीपूर्वक विचार करना आवश्यक है। उत्पाद को बाहर निकालते समय किसी भी संभावित क्षति से बचाने के लिए गति का कोण और संपर्क बिंदु सटीक रूप से इंजीनियर किए जाने चाहिए।.

संक्षेप में, लिफ्टर तंत्र को समझना और लागू करना इंजेक्शन मोल्डिंग प्रक्रिया को काफी हद तक अनुकूलित कर सकता है, जिससे जटिल उत्पाद डिज़ाइनों को कुशलतापूर्वक प्रबंधित करते हुए उच्च गुणवत्ता वाले परिणाम सुनिश्चित होते हैं। मोल्ड डिज़ाइन रणनीतियों के बारे में अधिक जानने के साथ-साथ, इस बात पर विचार करें कि लिफ्टरों को एकीकृत करने से आपकी उत्पादन लाइन की क्षमताओं में कैसे बदलाव आ सकता है। अंडरकट को प्रभावी ढंग से हल करने के बारे में अधिक जानकारी के लिए, स्लाइडर तंत्र 3 और अन्य नवीन समाधानों के बारे में अधिक जानकारी प्राप्त करें।

निष्कासन के दौरान लिफ्टर तंत्र केवल लंबवत दिशा में ही गति करते हैं।.असत्य

अंडरकट को संभालने के लिए लिफ्टर तंत्र न केवल लंबवत रूप से बल्कि तिरछे रूप से भी चलते हैं।.

लिफ्टर तंत्र चक्र समय को कम करके मोल्ड की दक्षता को बढ़ाते हैं।.सत्य

लिफ्टरों को शामिल करने से चक्र समय कम हो सकता है, जिससे मोल्ड की दक्षता में वृद्धि होती है।.

अंडरकट के लिए जबरन डिमोलिशन कब एक व्यवहार्य समाधान हो सकता है?

इंजेक्शन मोल्डिंग में जबरन डीमोल्डिंग अंडरकट से निपटने में गेम-चेंजर साबित हो सकती है, खासकर लचीली सामग्री से बने भागों के लिए।.

जब अंडरकट क्षेत्र में अच्छी लोच हो, जिससे उत्पाद को निकालते समय बिना किसी नुकसान के विकृत होने दिया जा सके, तो जबरन डीमोल्डिंग उपयुक्त होती है। यह विधि छोटे, लचीले प्लास्टिक भागों के लिए आदर्श है जिनमें उथले अंडरकट होते हैं, जैसे कि सॉफ्ट हुक या रबर सील।.

जबरन डिमोलिशन को समझना

इंजेक्शन मोल्डिंग में जबरन डीमोल्डिंग एक ऐसी तकनीक है जिसका उपयोग तब किया जाता है जब ढाले गए भाग के पदार्थ गुणधर्म उसे बिना क्षति के लोचदार विरूपण से गुजरने की अनुमति देते हैं। यह रणनीति अंडरकट को प्रभावी ढंग से प्रबंधित करने के लिए पदार्थों की लोच का लाभ उठाती है।.

सामग्री संबंधी विचार

प्रत्यास्थता ही मुख्य कारक है: जबरन सांचे से निकालने की प्रक्रिया का प्राथमिक मानदंड सामग्री की प्रत्यास्थता है। थर्मोप्लास्टिक इलास्टोमर्स ( टीपीई ) या नरम प्लास्टिक जैसी सामग्रियां सांचे से निकालने की प्रक्रिया के दौरान तनाव को सहन कर सकती हैं। सामग्री में प्रत्यास्थता का उच्च मापांक और विखंडन पर उच्च बढ़ाव होना चाहिए, जिससे यह सुनिश्चित हो सके कि यह स्थायी विरूपण के बिना खिंच सकती है और अपने मूल आकार में वापस आ सकती है।

अनुप्रयोग परिदृश्य

लोचदार छोटे हिस्से

नरम रबर सील या छोटे प्लास्टिक हुक जैसे उत्पादों के लिए, जबरन मोल्ड से निकालना फायदेमंद होता है। इनकी लोच के कारण ये वस्तुएं मोल्ड की उन विशेषताओं से आसानी से गुजर सकती हैं जिनके लिए आमतौर पर अधिक जटिल मोल्ड डिजाइन की आवश्यकता होती है।.

- उदाहरण: हल्के अनुप्रयोगों के लिए डिज़ाइन किया गया एक छोटा नरम प्लास्टिक हुक, निष्कासन के दौरान लचीला होने की क्षमता के कारण, जबरन डीमोल्डिंग से लाभान्वित हो सकता है।

उथले अंडरकट

जहां गहराई के कारण जटिल मोल्ड समायोजन की आवश्यकता नहीं होती है, वहां उथले अंडरकट के लिए जबरन डीमोल्डिंग अच्छी तरह से काम करती है।.

- उदाहरण: कम झुकाव वाली नरम रबर सीलों में, प्राकृतिक लोच उन्हें आसानी से हटाने में सहायक होती है।

जबरन सांचा हटाने के लिए उपयुक्तता का मूल्यांकन

जबरन मोल्ड से निकालने की विधि अपनाने से पहले, यह आकलन करना महत्वपूर्ण है कि क्या यह विधि आपके उत्पाद की विशिष्ट आवश्यकताओं के अनुरूप होगी। यहाँ एक सरल आकलन सूची दी गई है:

| मानदंड | विवरण |

|---|---|

| सामग्री प्रत्यास्थता | क्या इस पदार्थ में पर्याप्त लोच है? |

| अंडरकट गहराई | क्या सांचे से निकालते समय नुकसान से बचने के लिए अंडरकट पर्याप्त रूप से उथले हैं? |

| उत्पादन की मात्रा | क्या यह विधि आपके उत्पादन पैमाने के लिए आर्थिक रूप से व्यवहार्य है? |

निष्कर्ष और आगे के कदम

हालांकि जबरन मोल्ड से बाहर निकालने से मोल्ड डिजाइन सरल हो सकते हैं और लागत कम हो सकती है, लेकिन सामग्री के गुणों और अनुप्रयोग संबंधी आवश्यकताओं का सावधानीपूर्वक आकलन करना महत्वपूर्ण है। ऐसे परिदृश्यों में जहां लोच डिजाइन की आवश्यकताओं के अनुरूप होती है, यह दृष्टिकोण न केवल दक्षता सुनिश्चित करता है बल्कि उत्पाद की गुणवत्ता को भी बनाए रखता है।.

विभिन्न इंजेक्शन मोल्डिंग प्रक्रियाओं 4 विस्तृत केस स्टडी और विशेषज्ञ अनुशंसाओं का अन्वेषण करें।

सॉफ्ट प्लास्टिक में उथले अंडरकट के लिए जबरन डीमोल्डिंग आदर्श है।.सत्य

उथले अंडरकट क्षति के बिना विरूपण की अनुमति देते हैं, जो जबरन डीमोल्डिंग के लिए आदर्श हैं।.

अत्यधिक कठोरता वाले भागों के लिए जबरन मोल्ड से निकालना उपयुक्त नहीं है।.सत्य

उच्च कठोरता सुरक्षित रूप से जबरन सांचे से निकालने के लिए आवश्यक लोचदार विरूपण को रोकती है।.

उत्पाद डिजाइन अनुकूलन इंजेक्शन मोल्डिंग को कैसे सरल बना सकता है?

इंजेक्शन मोल्डिंग में दक्षता को अनलॉक करने की शुरुआत चतुर उत्पाद डिजाइन से होती है, जो शुरू से ही जटिलताओं को कम करता है।.

उत्पाद डिज़ाइन के माध्यम से इंजेक्शन मोल्डिंग को सरल बनाने में जटिल अंडरकट विशेषताओं को कम करना, बकल संरचनाओं को अनुकूलित करना और घटकों को अलग-अलग भागों में विभाजित करना शामिल है। डिज़ाइन चरण की शुरुआत में ही इन तत्वों पर ध्यान देकर, निर्माता सुचारू उत्पादन प्रक्रिया, कम लागत और बेहतर उत्पाद गुणवत्ता प्राप्त कर सकते हैं।.

मोल्ड उत्पादन को सरल बनाने के लिए डिज़ाइनों को सुव्यवस्थित करना

इंजेक्शन मोल्डिंग को सरल बनाने के मूलभूत तरीकों में से एक है उत्पाद डिज़ाइन को शुरुआत में ही अनुकूलित करना। अंडरकट और बकल जैसी विशेषताओं में अनावश्यक जटिलता को कम करके, निर्माता मोल्ड निर्माण को आसान बना सकते हैं और उत्पादन चक्र को अधिक कुशल बना सकते हैं। उदाहरण के लिए, जटिल बकल संरचनाओं को सरल रूपों में पुनर्रचित करने से मोल्डिंग संबंधी चुनौतियों में काफी कमी आ सकती है।

डिजाइनर संभावित समस्याओं को देखने और डिजाइन को बेहतर बनाने के लिए कंप्यूटर-एडेड डिजाइन (CAD) सॉफ्टवेयर का उपयोग कर सकते हैं। शुरुआती सिमुलेशन समस्या वाले क्षेत्रों की पहचान करने में मदद करते हैं, जिससे डिजाइनरों को मोल्ड बनाने का काम शुरू होने से पहले सोच-समझकर बदलाव करने का मौका मिलता है।.

जटिल विशेषताओं का विघटन

एक अन्य प्रभावी रणनीति जटिल उत्पाद घटकों को सरल, प्रबंधनीय भागों में विभाजित करना है। ऐसा करने से, प्रत्येक भाग को अलग-अलग ढाला जा सकता है और बाद में जोड़ा जा सकता है, जिससे जटिल अंडरकट को संभालने वाले जटिल मोल्ड तंत्र की आवश्यकता समाप्त हो जाती है।.

| विशेषता | पारंपरिक दृष्टिकोण | अनुकूलित दृष्टिकोण |

|---|---|---|

| जटिल बकल | एकीकृत डिजाइन | विघटित खंड |

| बड़ा अंडरकट | एकल भाग मोल्ड | मॉड्यूलर असेंबली |

यह तरीका बड़े उत्पादों के लिए विशेष रूप से फायदेमंद है, जहाँ अंदरूनी कटों की वजह से काफी चुनौतियाँ उत्पन्न होती हैं। उदाहरण के लिए, कई अंदरूनी कटों वाले एक बड़े प्लास्टिक के आवरण को छोटे-छोटे हिस्सों में तोड़ा जा सकता है, जिन्हें ढालना आसान होता है और फिर स्नैप या चिपकने वाले पदार्थों का उपयोग करके उन्हें जोड़ा जा सकता है।.

सामग्री चयन और संरचनात्मक विचार

इंजेक्शन मोल्डिंग के लिए उत्पाद डिज़ाइनों को अनुकूलित करने हेतु सही सामग्रियों का चयन अत्यंत महत्वपूर्ण है। सामग्रियों की लोच और लचीलापन डिज़ाइन संबंधी निर्णयों को प्रभावित कर सकते हैं। उदाहरण के लिए, उच्च लोच वाली सामग्रियों का चयन न्यूनतम अंडरकट वाले डिज़ाइनों को संभव बना सकता है, जो डीमोल्डिंग के दौरान सामग्री की लोच पर निर्भर करते हैं।.

इसके अतिरिक्त, संरचनात्मक पहलुओं जैसे कि एकसमान दीवार की मोटाई और तीव्र बदलावों को कम करने से विकृति जैसे दोषों को रोका जा सकता है और उत्पाद की गुणवत्ता में अधिक स्थिरता सुनिश्चित की जा सकती है। उत्पाद के प्रत्येक भाग का संरचनात्मक आवश्यकताओं को पूरा करना मोल्डिंग के बाद उत्पाद की अखंडता बनाए रखने में भी सहायक होता है।

डिजाइन चरण के दौरान इन रणनीतियों को एकीकृत करके, निर्माता न केवल उत्पादन को सुव्यवस्थित करते हैं बल्कि अपने उत्पादों की समग्र गुणवत्ता और विश्वसनीयता में भी सुधार करते हैं।.

अंडरकट को कम करने से इंजेक्शन मोल्डिंग प्रक्रिया सरल हो जाती है।.सत्य

अंडरकट को कम करने से मोल्ड की जटिलता कम हो जाती है, जिससे उत्पादन आसान हो जाता है।.

जटिल बकल मोल्ड उत्पादन में दक्षता बढ़ाते हैं।.असत्य

जटिल बकल मोल्ड को जटिल बना देते हैं, जिससे कुशल उत्पादन में बाधा आती है।.

निष्कर्ष

प्रभावी अंडरकट रणनीतियों को अपनाने से न केवल मोल्डिंग की क्षमता बढ़ती है बल्कि उत्पाद की कार्यक्षमता भी बेहतर होती है। इंजेक्शन मोल्डिंग परियोजनाओं को सुव्यवस्थित करने के लिए इन सुझावों को लागू करें।.

-

मोल्ड की दक्षता और उत्पाद की गुणवत्ता बढ़ाने की तकनीकों का पता लगाएं: इंजेक्शन मोल्डिंग साइड एक्शन के साथ इंजेक्शन मोल्डिंग डिजाइन को अनुकूलित करने के लिए प्रक्रिया की पर्याप्त समझ आवश्यक है।. ↩

-

जानिए कैसे लिफ्टर जटिल मोल्ड डिजाइन को सरल बनाते हैं: लिफ्टर का मुख्य उपयोग इंजेक्शन मोल्डेड प्लास्टिक पार्ट के आंतरिक अंडरकट बनाने के लिए किया जाता है, और साथ ही यह इजेक्शन फंक्शन भी प्रदान करता है।. ↩

-

अंडरकट को कुशलतापूर्वक संभालने के लिए पूरक विधियों की खोज करें: सबसे बुनियादी स्तर पर, स्लाइडर का उपयोग मोल्ड के खुलने या बंद होने की ऊर्ध्वाधर गति को क्षैतिज गति में बदलने के लिए किया जाता है। स्लाइड करें… ↩

-

जबरन डीमोल्डिंग तकनीकों पर विशेषज्ञ अंतर्दृष्टि और केस स्टडी का अन्वेषण करें: उत्पाद की गुणवत्ता बढ़ाने, चक्र समय को कम करने और तैयार उत्पादों में दोषों को कम करने के लिए इंजेक्शन मोल्डिंग में प्रभावी डीमोल्डिंग तकनीकों का अन्वेषण करें।. ↩

-

बकल डिज़ाइन में जटिलता को कम करने के तरीके खोजें: #1 "शेल और इन्फिल" विधि को बेंचमार्क के रूप में उपयोग करें · #2 सिमुलेशन डेटा का उपयोग करके शेल की मोटाई बदलें · #3 ग्रेडेड लैटिस ड्रिवन डिज़ाइन बनाएं… ↩

-

मोल्डिंग की सफलता के लिए प्रमुख संरचनात्मक कारकों के बारे में जानें: दीवार की मोटाई सामग्री पर निर्भर करती है · ड्राफ्ट जोड़ने से पार्ट को निकालना आसान हो जाता है · रेडियस से सामग्री का प्रवाह बेहतर होता है · कोरिंग आउट से पैसे की बचत होती है · अंडरकट या बिना अंडरकट के.. ↩