क्या आपने कभी इंजेक्शन मोल्डिंग में उन कष्टप्रद सिंक निशानों से संघर्ष किया है? संभवतः अन्य लोगों को भी इसी समस्या का सामना करना पड़ता है!

इंजेक्शन मोल्डिंग में सिंक मार्क दोषों को हल करने के लिए, इंजेक्शन की गति बढ़ाएं, शीतलन समय को अनुकूलित करें, उच्च इंजेक्शन दबाव का उपयोग करें, भाग की मोटाई को समायोजित करें और मोल्ड डिजाइन में सुधार करें। ये विधियां सामग्री के प्रवाह और शीतलन को बढ़ाती हैं, सिकुड़न को कम करती हैं और एक चिकनी सतह खत्म सुनिश्चित करती हैं।

जब मैंने पहली बार सिंक मार्क्स को हल करने पर काम किया, तो ऐसा लगा जैसे यह समस्याओं का पीछा करने का एक अंतहीन खेल है। हर बार जब एक समस्या ठीक हो गई तो दूसरी सामने आ जाती थी। समय के साथ वास्तविक कारणों को समझना बहुत महत्वपूर्ण हो गया। इस यात्रा ने मुझे उत्पाद डिजाइन और सही सामग्री चुनने जैसे महत्वपूर्ण क्षेत्रों पर ध्यान केंद्रित करने के लिए प्रेरित किया।

समान दीवार की मोटाई और अच्छी शीतलन प्रणाली के कारण कम दोष उत्पन्न हुए। दबाव बनाए रखने और इंजेक्शन की गति जैसी सेटिंग्स बदलने से भी बहुत मदद मिली। इन समायोजनों से वास्तव में उत्पाद की गुणवत्ता में सुधार हुआ और प्रक्रिया अधिक कुशल हो गई। यदि आप भी ऐसी ही समस्याओं का सामना करते हैं, तो ये दृष्टिकोण आपके लिए आवश्यक समाधान हो सकते हैं।

समान दीवार की मोटाई सिंक के निशान को कम करती है।सत्य

एक समान दीवार की मोटाई सुनिश्चित करने से सिंक के निशान कम होकर, समान रूप से ठंडा होने में मदद मिलती है।

उच्च-संकोचन सामग्री सिंक के निशान को रोकती है।असत्य

उच्च-संकोचन सामग्री सिंक के निशान को बढ़ा सकती है, रोक नहीं सकती।

- 1. दीवार की मोटाई सिंक के निशानों को कैसे प्रभावित करती है?

- 2. पसलियां इंजेक्शन मोल्ड किए गए हिस्सों में सिंक के निशान को कैसे कम करती हैं?

- 3. मैं सिंक के निशान से बचने के लिए इंजेक्शन मोल्डिंग मापदंडों को कैसे बदल सकता हूं?

- 4. सिंक के निशान से बचने के लिए मोल्ड कूलिंग सिस्टम डिज़ाइन क्यों महत्वपूर्ण है?

- 5. सिंक मार्क दोषों को कम करने के लिए कौन सी सामग्रियां सर्वोत्तम हैं?

- 6. निष्कर्ष

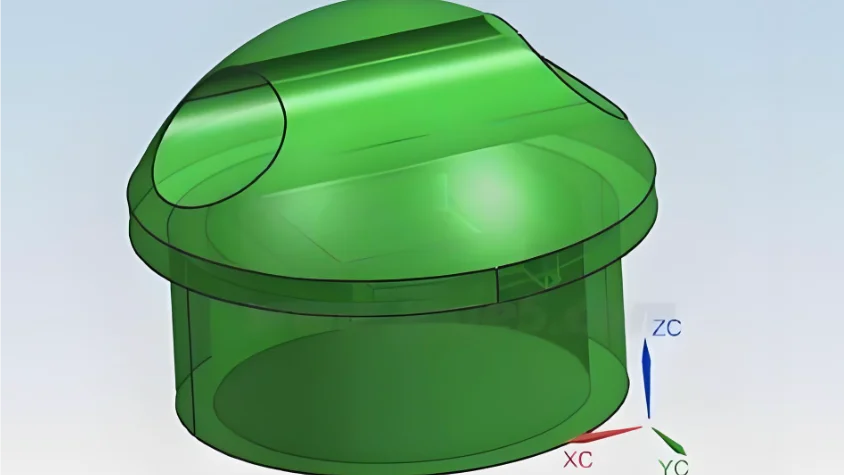

दीवार की मोटाई सिंक के निशानों को कैसे प्रभावित करती है?

क्या आपके इंजेक्शन-मोल्ड किए गए टुकड़ों पर वे परेशान करने वाले छोटे सिंक के निशान आपको भ्रमित करते हैं? अन्य लोग भी ऐसा ही महसूस करते हैं। सही डिज़ाइन बनाने में दीवार की मोटाई महत्वपूर्ण भूमिका निभाती है। यह ज्ञान वास्तव में आपका काम बदल सकता है।

दीवार की मोटाई प्लास्टिक के समान रूप से ठंडा और सख्त होने के तरीके को बदलकर सिंक के निशान को प्रभावित करती है। लगातार दीवार की मोटाई समान शीतलन की अनुमति देती है, जिससे सिंक के निशान कम हो जाते हैं। अलग-अलग मोटाई असमान शीतलन और दृश्यमान दोष पैदा करती है।

दीवार की मोटाई और सिंक के निशान के पीछे का विज्ञान

मुझे याद है कि मैं पहली बार अपने डिजाइनों में सिंक के निशान से निपट रहा था। ऐसा लगा जैसे कोई अजीब खेल खेल रहा हो - एक को ठीक करो और दूसरा सामने आ जाता है। इस कहानी में दीवार की मोटाई एक बड़ी भूमिका निभाती है। एक समान मोटाई प्लास्टिक को समान रूप से ठंडा करने में मदद करती है, जिससे तनाव और सिंक के निशान कम होते हैं। लेकिन, जब मोटाई बदलती है, तो शीतलन असमान रूप से होता है, जिससे कष्टप्रद सतह दोष उत्पन्न होते हैं।

डिज़ाइन संबंधी विचार

मैं डिजाइन के दौरान एक समान दीवार की मोटाई को एक कला के रूप में मानता हूं। मोटाई में अचानक परिवर्तन वास्तव में समस्याएँ पैदा करता है। क्रमिक परिवर्तन सिकुड़न की समस्याओं को रोकने में मदद करते हैं। रिब डिज़ाइन में, पसलियां दीवार की मोटाई से 0.6-0.8 गुना से अधिक मोटी नहीं होनी चाहिए। अचानक बदलाव का मतलब परेशानी है।

| डिज़ाइन तत्व | अनुशंसित अभ्यास |

|---|---|

| दीवार की मोटाई | एकसमान या क्रमिक संक्रमण |

| रिब डिज़ाइन | दीवार की मोटाई 0.6-0.8 गुना |

इंजेक्शन मोल्डिंग पैरामीटर्स

सही पैरामीटर सेट करने से मुझे सिंक मार्क्स से लड़ने में मदद मिलती है। दबाव और समय को समायोजित करें - सब कुछ ठंडा होने पर मात्रा में होने वाली हानि को दूर करने के लिए इंजेक्शन दबाव के 50% -80% पर होल्डिंग दबाव सेट करें। मोटी दीवारों के लिए, पूर्ण शीतलन और आकार देने के लिए विस्तारित होल्डिंग समय की आवश्यकता होती है।

सामग्री चयन

सही सामग्री चुनना किसी कार्य के लिए सही उपकरण चुनने जैसा लगता है। मैं कम सिकुड़न दर वाले प्लास्टिक चुनता हूं; पॉलीस्टाइनिन 1 पॉलीप्रोपाइलीन से बेहतर होता है क्योंकि यह शीतलन के दौरान सिकुड़न को कम करके जीवन को आसान बनाता है।

मोल्ड डिज़ाइन अनुकूलन

एक सुनियोजित मोल्ड कूलिंग प्रणाली एक अच्छे दोस्त की तरह है; यह चीजों को सुचारू रूप से चलता रहता है। मैंने देखा है कि कैसे परिवर्तित शीतलन चैनल तापमान को समान बनाए रखते हैं, जिससे सिकुड़न का अंतर कम हो जाता है।

| अनुकूलन तकनीक | उद्देश्य |

|---|---|

| शीतलक चैनल | एकसमान शीतलता प्राप्त करें |

| गेट डिज़ाइन | पिघले प्रवाह को बढ़ाएं और संगम संबंधी समस्याओं को कम करें |

इन पहलुओं पर ध्यान केंद्रित करने से ढले हुए हिस्सों में सिंक के निशान काफी कम हो जाते हैं, जिससे लुक और ताकत दोनों में सुधार होता है। बेहतर उत्पाद डिज़ाइन और उत्पादन की सफलता के लिए इन विधियों का उपयोग करना बहुत महत्वपूर्ण है।

संसाधनों के साथ अपनी इंजेक्शन मोल्डिंग प्रक्रिया में सुधार के बारे में गहराई से जानें ।

समान दीवार की मोटाई सिंक के निशान को कम करती है।सत्य

समान मोटाई समान शीतलन सुनिश्चित करती है, तनाव और सिंक के निशान को कम करती है।

मोटी दीवारें हमेशा सिंक के निशान को कम करती हैं।असत्य

मोटी दीवारों को लंबे समय तक ठंडा करने, सिकुड़न बढ़ने और संभावित सिंक के निशान की आवश्यकता होती है।

पसलियां इंजेक्शन मोल्ड किए गए हिस्सों में सिंक के निशान को कैसे कम करती हैं?

क्या आपने कभी सोचा है कि ढले हुए हिस्सों में छोटी पसलियाँ सतहों को चिकना और निशानों से मुक्त रखने के लिए इतना काम कैसे संभालती हैं?

सिंक के निशान को कम करने में पसलियां बहुत महत्वपूर्ण होती हैं। वे चारों ओर सिकुड़न तनाव फैलाते हैं। इससे तनाव फैलता है. ये संरचनाएं सभी सामग्रियों को समान रूप से ठंडा करने में मदद करती हैं। पसलियाँ भागों को बहुत पतला या बहुत मोटा होने से रोकती हैं। डिज़ाइन बहुत अधिक सामग्री जोड़े बिना मजबूती जोड़ता है। इससे वास्तव में चिकनी और समान सतह बनती है।

इंजेक्शन मोल्डिंग में पसलियां कैसे काम करती हैं

इंजेक्शन मोल्डिंग में पसलियां आश्चर्यजनक रूप से महत्वपूर्ण हैं। वे रीढ़ की हड्डी की तरह काम करते हैं, बिना ज्यादा वजन बढ़ाए ताकत देते हैं। वे तनाव को समान रूप से फैलाते हैं, जिससे भागों को तेजी से ठंडा होने में मदद मिलती है। यह सिंक के निशानों को कम करने में मदद करता है, जो सतह पर डेंट की तरह होते हैं। इसे एक किताब की रीढ़ की तरह समझें जो बिना ज्यादा बोझ के पन्नों को एक साथ जोड़े रखती है।

रिब डिज़ाइन के सिद्धांत

पसलियों को डिज़ाइन करना केवल उन्हें बेतरतीब ढंग से रखना नहीं है। मैंने सीखा कि मोटाई सही होना आवश्यक है। मजबूत होने और धंसने के निशान से बचने के लिए पसलियां दीवार की मोटाई से 0.6 से 0.8 गुना अधिक होनी चाहिए।

-

मोटाई दिशानिर्देश:

- यहां संतुलन महत्वपूर्ण है. यह केक पकाने जैसा है; एक ही स्थान पर बहुत अधिक बैटर होता है और यह असमान रूप से पकता है।

-

चिकनी दीवार संक्रमण:

- क्रमिक परिवर्तन प्रमुख हैं. यह मुझे बेहतर परिणामों के लिए धीरे-धीरे बदलावों में ढील देने की याद दिलाता है।

| पैरामीटर | अनुशंसित मूल्य |

|---|---|

| पसली की मोटाई | दीवार की मोटाई 0.6-0.8 गुना |

| दबाव बनाए रखना | इंजेक्शन दबाव का 50%-80% |

इंजेक्शन सेटिंग्स का अनुकूलन

दबाव और गति को पकड़ने जैसी सेटिंग्स को समायोजित करना एक संगीत वाद्ययंत्र को ट्यून करने जैसा है। प्रत्येक परिवर्तन अंतिम उत्पाद को प्रभावित करता है।

- धारणीय दबाव: पर्याप्त दबाव प्लास्टिक की आकृतियों को दृढ़ रखता है, ठीक उसी तरह जैसे भरा हुआ टायर गोल रहता है।

- इंजेक्शन की गति: गति बढ़ाने से सिंक के निशान कम हो सकते हैं, जिससे एक चिकनी फिनिश मिलती है।

सामग्री चुनना और साँचे डिज़ाइन करना

सही सामग्री चुनना एक सूट के लिए सबसे अच्छा कपड़ा चुनने जैसा है। यह बिल्कुल फिट होना चाहिए.

- सामग्री का चयन: पॉलीस्टाइनिन जैसे कम सिकुड़न वाले प्लास्टिक का उपयोग करें। इससे सचमुच बहुत फर्क पड़ता है।

- शीतलन प्रणालियाँ: सुनियोजित शीतलन चैनल तापमान को समान बनाए रखते हैं, दोषों को कम करते हैं।

विशेष संसाधनों 3 की जाँच करके मोल्ड डिज़ाइन के बारे में अधिक जानें । कूलिंग को और अधिक समान बनाने और सिंक के निशानों को महत्वपूर्ण रूप से कम करने के लिए अनुकूलित कूलिंग 4 जोड़ने के बारे में सोचें

अपने डिज़ाइन में इन तत्वों को शामिल करके, आप अपने उत्पादों के रूप और मजबूती को बढ़ाते हैं, जिससे वे अलग दिखते हैं।

इंजेक्शन मोल्डिंग में पसलियां आंशिक वजन को काफी बढ़ा देती हैं।असत्य

पसलियां वजन में उल्लेखनीय वृद्धि किए बिना ताकत बढ़ाती हैं।

उचित रिब डिज़ाइन ढले हुए हिस्सों में सिंक के निशान को कम करता है।सत्य

पसलियाँ तनाव वितरित करती हैं और समान शीतलन सुनिश्चित करती हैं, जिससे सिंक के निशान कम हो जाते हैं।

मैं सिंक के निशान से बचने के लिए इंजेक्शन मोल्डिंग मापदंडों को कैसे बदल सकता हूं?

प्लास्टिक के हिस्सों में सिंक के निशान अक्सर उत्पाद की उपस्थिति और मजबूती दोनों के लिए समस्याएं पैदा करते हैं। सौभाग्य से, इंजेक्शन मोल्डिंग सेटिंग्स में सरल परिवर्तन इन समस्याओं को हल करने में मदद करते हैं। ये कष्टप्रद दोष शायद कुछ ही समायोजनों से गायब हो जाते हैं।

सिंक के निशान को रोकने के लिए इंजेक्शन मोल्डिंग में दबाव, गति और तापमान को बनाए रखने जैसी सेटिंग्स बदलना बहुत महत्वपूर्ण है। मोल्ड और उत्पाद डिज़ाइन को समायोजित करना भी एक बड़ी भूमिका निभाता है। सही सामग्री चुनने से भी इन खामियों को कम करने में मदद मिलती है। उचित सामग्री मायने रखती है.

उत्पाद डिज़ाइन का अनुकूलन

शुरुआती परियोजनाओं ने मुझे डूबने के निशान से निराश कर दिया। इन छोटे-छोटे डेंट ने सही डिज़ाइन को बर्बाद कर दिया। दीवार की मोटाई की एकरूपता सुनिश्चित करना मेरे लिए महत्वपूर्ण हो गया। मोटाई में छोटे परिवर्तन के कारण असमान शीतलन और सिकुड़न हुई। मैंने सीखा कि मोटाई के बीच धीरे-धीरे बदलाव से मदद मिलती है, जैसे ऊबड़-खाबड़ सड़क को समतल करना।

रहस्योद्घाटन के रूप में पसलियों का एक पहले पसलियां महत्वहीन लगती थीं, लेकिन उन्होंने सिकुड़न तनाव में मदद की। पसलियों को दीवार की मोटाई से 0.6-0.8 गुना के बीच रखने से मजबूती में सुधार हुआ और सिंक के निशान कम हो गए।

| डिज़ाइन पहलू | सर्वश्रेष्ठ प्रणालियां |

|---|---|

| दीवार की मोटाई एकरूपता | मोटाई में परिवर्तन के लिए क्रमिक परिवर्तन |

| रिब डिज़ाइन | तनाव फैलाव के लिए पसलियां <0.8 गुना दीवार की मोटाई |

इंजेक्शन मोल्डिंग प्रक्रिया पैरामीटर्स को समायोजित करना

होल्डिंग प्रेशर कंट्रोल एक गेम-चेंजर था। होल्डिंग दबाव और समय को संतुलित करने से सिकुड़न में मदद मिली, जैसे कि उत्पाद को ठंडा होने तक गले लगाना।

इंजेक्शन की गति और तापमान समायोजन महत्वपूर्ण रूप से मायने रखता है। तेज़ इंजेक्शन से गुहाएँ शीघ्रता से भर जाती हैं, जिससे शीतलन संबंधी समस्याएँ कम हो जाती हैं। विभिन्न सामग्रियों को अलग-अलग तापमान की आवश्यकता होती है; उदाहरण के लिए, क्रिस्टलीय प्लास्टिक के लिए उच्च मोल्ड तापमान ने संकोचन को कम कर दिया।

| पैरामीटर | समायोजन रणनीति |

|---|---|

| दबाव बनाए रखना | सिकुड़न कम करने के लिए दबाव और समय को संतुलित करें |

| इंजेक्शन की गति और तापमान | गति बढ़ाएँ; प्रति सामग्री तापमान समायोजित करें |

मोल्ड अनुकूलन डिजाइन और परिवर्तन

शीतलन प्रणाली का डिज़ाइन भूमिगत रूप से एक गुप्त नेटवर्क बनाने जैसा महसूस हुआ, जिसका लक्ष्य कस्टम शीतलन चैनलों के साथ पूरे सांचे में तापमान को समान रूप से फैलाना था - एक आरामदायक कंबल में सांचे को लपेटने की कल्पना करें।

गेट डिज़ाइन अनुकूलन भी उतना ही महत्वपूर्ण था। गेटों को अच्छी तरह से लगाने से, विशेषकर मोटी दीवारों पर, दबाव बनाए रखने के दौरान प्लास्टिक के प्रवाह में सुधार हुआ, जिससे सिंक के निशान कम हो गए और उत्पाद चिकने हो गए।

| पैरामीटर | समायोजन रणनीति |

|---|---|

| शीतलन प्रणाली डिज़ाइन | अनुरूपित चैनलों के साथ एकसमान शीतलन सुनिश्चित करें |

| गेट डिज़ाइन अनुकूलन | बेहतर प्रवाह के लिए मोटी दीवारों पर गेट लगाएं |

सामग्री का चयन और प्रसंस्करण

पॉलीस्टाइनिन जैसी कम-संकोचन सामग्री का चयन करना

कच्चे माल को उचित प्रकार से भी बहुत महत्वपूर्ण था; नायलॉन जैसी सामग्रियों के लिए, सुखाने से नमी की समस्या और अत्यधिक सिकुड़न रुक जाती है।

- सामग्री चयन युक्तियाँ : सिंक के निशान को कम करने के लिए कम-संकोचन सामग्री 5

- सुखाने का प्रोटोकॉल : उचित कच्चे माल को सुखाने की तकनीक 6 लगातार गुणवत्ता सुनिश्चित करती है।

इन रणनीतियों को लागू करने से मेरी परियोजनाओं में सिंक के निशान बहुत कम हो गए, जिसके परिणामस्वरूप ऐसे उत्पाद तैयार हुए जो परिष्कृत और पेशेवर दिखने के साथ-साथ कार्यात्मक जरूरतों को पूरा करते थे।

समान दीवार की मोटाई इंजेक्शन मोल्डिंग में सिंक के निशान को रोकती है।सत्य

समान दीवार की मोटाई समान शीतलन सुनिश्चित करती है, सिकुड़न और सिंक के निशान को कम करती है।

उच्च मोल्ड तापमान क्रिस्टलीय प्लास्टिक में सिंक के निशान बढ़ा देते हैं।असत्य

उच्च मोल्ड तापमान पूर्ण क्रिस्टलीकरण सुनिश्चित करता है, सिकुड़न और सिंक के निशान को कम करता है।

सिंक के निशान से बचने के लिए मोल्ड कूलिंग सिस्टम डिज़ाइन क्यों महत्वपूर्ण है?

क्या आपने कभी किसी प्लास्टिक की वस्तु को पकड़ा है और उस पर छोटे-छोटे डेंट या गड्ढे देखे हैं?

एक अच्छी तरह से तैयार की गई मोल्ड कूलिंग प्रणाली प्लास्टिक उत्पादों में सिंक के निशान को रोकती है। शीतलन चैनलों की रणनीतिक व्यवस्था हर जगह तापमान को समान रखती है। भौतिक गुण बहुत महत्वपूर्ण हैं. निर्माता इन विवरणों पर ध्यान केंद्रित करके तापमान अंतर को कम करते हैं। ये अंतर सतही समस्याएं पैदा करते हैं।

सिंक मार्क्स को समझना

सिंक के निशान इंजेक्शन मोल्ड किए गए हिस्सों पर छोटे-छोटे डेंट होते हैं। वे अक्सर असमान शीतलन के कारण होते हैं और सौंदर्य अपील 7 और कार्यात्मक गुणवत्ता दोनों को प्रभावित कर सकते हैं, जिससे वे विनिर्माण में एक महत्वपूर्ण चिंता का विषय बन जाते हैं।

मोल्ड कूलिंग सिस्टम डिज़ाइन की भूमिका

मोल्ड में शीतलन प्रणाली मोल्डिंग प्रक्रिया के दौरान तापमान को नियंत्रित करती है। खराब तरीके से डिज़ाइन किया गया सिस्टम असमान शीतलन का कारण बन सकता है, जिससे सिकुड़न में अंतर आ सकता है और उन खतरनाक सिंक निशानों का निर्माण हो सकता है।

अच्छे शीतलन प्रणाली डिज़ाइन के मुख्य तत्व

- कूलिंग चैनल लेआउट : क्रमबद्ध कूलिंग चैनल 8 या उन्हें उत्पाद के आकार में फिट करने के लिए अनुकूलित करना समान कूलिंग को सुरक्षित करने में मदद करता है। यह कुछ स्थानों पर ज़्यादा गरम होने से रोकता है, जिससे सिंक के निशान नहीं पड़ते।

- तापमान नियंत्रण : मोल्ड का तापमान स्थिर रखना बहुत महत्वपूर्ण है। विभिन्न सामग्रियों को विशिष्ट तापमान की आवश्यकता होती है; उदाहरण के लिए, क्रिस्टलीय प्लास्टिक को कम सिकुड़ने और पूरी तरह से क्रिस्टलीकृत होने के लिए उच्च तापमान की आवश्यकता होती है।

| सामग्री | मोल्ड तापमान (डिग्री सेल्सियस) |

|---|---|

| पॉलीस्टाइनिन (पीएस) | 50-70 |

| पॉलीप्रोपाइलीन (पीपी) | 40-60 |

उत्पाद डिज़ाइन को अनुकूलित करें

डिज़ाइन विकल्प सिंक के निशानों को बहुत प्रभावित करते हैं। यह सुनिश्चित करने से कि दीवारों की मोटाई एक समान हो, प्लास्टिक को समान रूप से सिकुड़ने में मदद मिलती है, जिससे उन कष्टप्रद निशानों को कम किया जा सकता है।

- दीवार की मोटाई : मोटी से पतली दीवारों को धीरे-धीरे बदलने से अचानक सिकुड़न की समस्या से बचा जा सकता है।

- रिब डिज़ाइन : रिब की मोटाई आमतौर पर दीवार की मोटाई से 0.6-0.8 गुना होनी चाहिए। इससे सिकुड़न तनाव फैलता है।

इंजेक्शन मोल्डिंग प्रक्रिया पैरामीटर समायोजित करें

- होल्डिंग दबाव और समय : अधिक होल्डिंग दबाव शीतलन के दौरान वॉल्यूम हानि को संतुलित करता है। मोटी दीवारों के लिए, अधिक पकड़ने का समय प्लास्टिक को ठंडा करने और आकार बनाए रखने में मदद करता है।

- इंजेक्शन की गति और तापमान : तेज़ इंजेक्शन गति गुहा को जल्दी भरने में मदद करती है, जबकि सही तापमान समायोजन सिकुड़न की समस्या को रोकता है।

इन क्षेत्रों पर ध्यान केंद्रित करने से निर्माताओं को वास्तव में उत्पाद की गुणवत्ता में सुधार करने और सिंक मार्क्स से दोषों को काटने में मदद मिलती है। इंजेक्शन मोल्डिंग प्रक्रियाओं को अनुकूलित करने पर अधिक जानकारी के लिए 9 , क्षेत्र में आधुनिक प्रथाओं पर अतिरिक्त संसाधन देखें।

इन तत्वों को समझने से मोल्ड डिजाइनरों को बेहतर शीतलन प्रणाली बनाने में मदद मिलती है। लाभ में उच्च गुणवत्ता वाले उत्पाद और अधिक कुशल उत्पादन शामिल हैं। बेहतर डिज़ाइन उत्पाद को बेहतर बनाता है और विनिर्माण को आसान बनाता है, जिससे अंततः निर्माताओं और उपभोक्ताओं दोनों को मदद मिलती है।

असमान शीतलन के कारण ढले हुए हिस्सों में धंसने के निशान पड़ जाते हैं।सत्य

असमान शीतलन से सिकुड़न में अंतर होता है, जिसके परिणामस्वरूप सिंक के निशान बन जाते हैं।

पसली की मोटाई दीवार की मोटाई के बराबर होनी चाहिए।असत्य

रिब की मोटाई दीवार की मोटाई से 0.6-0.8 गुना होनी चाहिए।

सिंक मार्क दोषों को कम करने के लिए कौन सी सामग्रियां सर्वोत्तम हैं?

क्या आपको अपने प्लास्टिक उत्पादों में सिंक के निशान से निपटने की परेशानी याद है? मुझे भी ऐसा महसूस हुआ! सही सामग्री चुनने से आपके ढले हुए हिस्सों की गुणवत्ता और रूप बदल जाता है।

सिंक के निशान को कम करने के लिए, कम सिकुड़न दर वाली पॉलीस्टाइनिन (पीएस) जैसी सामग्री चुनें। ये सामग्रियां एकसमान शीतलता प्रदान करती हैं। सुखाने के उपचार से सिकुड़न कम करने में काफी मदद मिलती है। सिकुड़न काफी कम हो जाती है.

सिंक मार्क्स को समझना

मुझे एक समय याद है जब एक परियोजना की समय सीमा नजदीक थी और उन कष्टप्रद सिंक निशानों ने सब कुछ बर्बाद कर दिया था। सिंक के निशान तब होते हैं जब ढाले हुए हिस्से की सतह अंदर धंस जाती है, आमतौर पर कोर और सतह के बीच अंतर शीतलन दर के कारण। इन्हें सावधानीपूर्वक उन सामग्रियों का चयन करके कम किया जा सकता है जो समान शीतलन को बढ़ावा देते हैं और कम संकोचन दर प्रदान करते हैं।

कम-संकोचन सामग्री का चयन करना

अनुभव ने मुझे सिखाया कि भौतिक चयन सफलता या विफलता को प्रभावित करता है। सिंक के निशान को कम करने के सबसे प्रभावी तरीकों में से एक स्वाभाविक रूप से कम संकोचन दर वाली सामग्री चुनना है। उदाहरण के लिए, पॉलीस्टाइनिन (पीएस) 10 आमतौर पर कम सिकुड़ता है, जिससे यह दोषों के बिना चिकनी सतह प्राप्त करने के लिए आदर्श बन जाता है।

| सामग्री | सिकुड़न दर |

|---|---|

| पॉलीस्टाइनिन (पीएस) | कम |

| पॉलीप्रोपाइलीन (पीपी) | उच्च |

इसके विपरीत, पॉलीप्रोपाइलीन (पीपी) 11 अधिक सिकुड़ता है, जिससे यदि सिंक के निशान को कम करना प्राथमिक चिंता है तो यह कम उपयुक्त हो जाता है।

सुखाने के उपचार का महत्व

सुखाना बहुत ज़रूरी है. एक बार, मैंने नायलॉन को पर्याप्त रूप से नहीं सुखाया और परिणामस्वरूप कई हिस्से विफल हो गए। कच्चे माल में नमी सिंक मार्क की समस्या को बढ़ा सकती है। नमी-प्रेरित विस्तार और बाद में सिकुड़न को रोकने के लिए नायलॉन जैसी सामग्री को प्रसंस्करण से पहले पूरी तरह से सुखाने की आवश्यकता होती है। यह सुनिश्चित करना कि कच्चा माल 12 ठीक से सूख गया है, अत्यधिक सिकुड़न की संभावना कम हो जाती है।

इंजेक्शन मोल्डिंग प्रक्रिया पर सामग्री का प्रभाव

सही सामग्री का चुनाव दबाव, इंजेक्शन की गति और तापमान जैसी कई चीजों को प्रभावित करता है। सही सामग्री का चयन दबाव, इंजेक्शन गति और तापमान जैसे प्रक्रिया मापदंडों को भी प्रभावित करता है। क्रिस्टलीय प्लास्टिक के लिए, पूर्ण क्रिस्टलीकरण के लिए मोल्ड तापमान को समायोजित करना महत्वपूर्ण है, जिससे शीतलन के दौरान मात्रा में कमी कम हो जाती है।

डिज़ाइन और प्रक्रिया के साथ सामग्री चयन को एकीकृत करना

सही सामग्री चुनना केवल उसके चयन के बारे में नहीं है; यह इसे आपके डिज़ाइन और प्रक्रिया में फिट करने के बारे में है। सामग्री का चयन एक अलग निर्णय नहीं होना चाहिए। इसे उत्पाद डिजाइन और प्रक्रिया मापदंडों के साथ एकीकृत होना चाहिए। दीवार की मोटाई एक समान रखने से पूरे उत्पाद में एक समान ठंडक आती है, जिससे सिंक के निशान भी कम हो जाते हैं। यदि अलग-अलग मोटाई आवश्यक है, तो दीवार की मोटाई में क्रमिक परिवर्तन का उपयोग करने से सिकुड़न को समान रूप से नियंत्रित करने में मदद मिलती है।

यह समझकर कि सामग्री और डिज़ाइन कैसे जुड़ते हैं 13 , निर्माता वास्तव में सिंक मार्क्स से प्रभावी ढंग से निपटने की योजना बना सकते हैं।

पॉलीस्टाइनिन में सिकुड़न दर कम होती है।सत्य

पॉलीस्टाइनिन अपने न्यूनतम संकोचन, सिंक के निशान को कम करने के लिए जाना जाता है।

पॉलीप्रोपाइलीन सिंक के निशान को कम करने के लिए आदर्श है।असत्य

पॉलीप्रोपाइलीन में उच्च संकोचन होता है, जिससे यह सिंक के निशान को कम करने के लिए कम उपयुक्त होता है।

निष्कर्ष

यह लेख इंजेक्शन मोल्डिंग में सिंक के निशान को खत्म करने के लिए प्रभावी रणनीतियों पर चर्चा करता है, जिसमें उत्पाद की गुणवत्ता बढ़ाने के लिए डिजाइन अनुकूलन, प्रक्रिया समायोजन, सामग्री चयन और शीतलन प्रणाली में सुधार पर ध्यान केंद्रित किया गया है।

-

जानें कि डिजाइन रणनीतियों को बेहतर बनाने के लिए कूलिंग दर सिंक मार्क्स जैसे दोषों को कैसे प्रभावित करती है। ↩

-

इंजेक्शन मोल्डिंग प्रक्रियाओं को बढ़ाने और दोषों को कम करने के लिए रणनीतियाँ खोजें। ↩

-

उन्नत मोल्ड अनुकूलन तकनीकों को सीखें जो दोषों को कम करने के लिए रिब डिज़ाइन को पूरक बनाती हैं। ↩

-

अन्वेषण करें कि कैसे अनुकूलित कूलिंग चैनल तापमान वितरण में सुधार करते हैं, जिससे सिंक के निशान की संभावना कम हो जाती है। ↩

-

इस लिंक की खोज से सिंक मार्क की रोकथाम पर सामग्री चयन के प्रभाव को समझने में मदद मिलती है। ↩

-

यह लिंक दोषों को रोकने के लिए आवश्यक प्रभावी सुखाने की तकनीकों में अंतर्दृष्टि प्रदान करता है। ↩

-

यह समझना कि सिंक के निशान उत्पाद की उपस्थिति को कैसे प्रभावित करते हैं, इन दोषों से बचने के लिए बेहतर सांचे डिजाइन करने में मदद कर सकते हैं। ↩

-

जानें कि कैसे कंपित शीतलन चैनल सिंक के निशान को रोकने के लिए समान तापमान वितरण प्रदान कर सकते हैं। ↩

-

बेहतर उत्पाद गुणवत्ता के लिए इंजेक्शन मोल्डिंग प्रक्रियाओं को बढ़ाने के लिए अत्याधुनिक तरीकों का पता लगाएं। ↩

-

पता लगाएं कि पॉलीस्टाइनिन की कम सिकुड़न दर इसे सिंक के निशान को कम करने के लिए शीर्ष विकल्प क्यों बनाती है। ↩

-

समझें कि पॉलीप्रोपाइलीन की उच्च संकोचन दर अन्य प्लास्टिक की तुलना में कैसी है। ↩

-

जानें कि नमी संबंधी दोषों को रोकने के लिए कच्चे माल को सुखाना क्यों महत्वपूर्ण है। ↩

-

पता लगाएं कि सामग्री का चयन इंजेक्शन मोल्डिंग परिणामों और दोष निवारण को कैसे प्रभावित करता है। ↩