इंजेक्शन मोल्डिंग की दुनिया में हर छोटी से छोटी बात मायने रखती है। एक ऐसी बात जिसे अक्सर नज़रअंदाज़ कर दिया जाता है, वह है लिफ्टर मैकेनिज़्म के लिए मोल्ड रिलीज़ एंगल—एक ऐसा पहलू जो उत्पादन क्षमता को पूरी तरह से प्रभावित कर सकता है।.

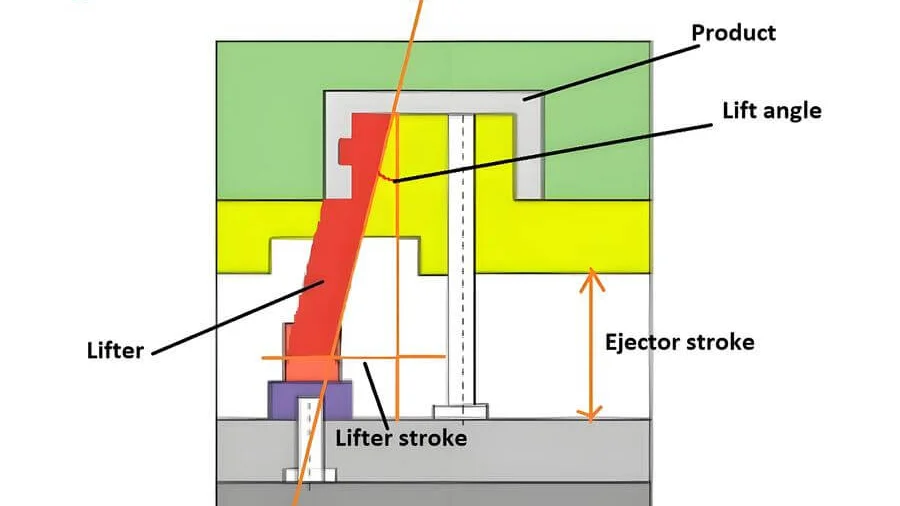

इंजेक्शन मोल्ड लिफ्टर मैकेनिज्म के लिए मोल्ड रिलीज कोण सामग्री के गुणों, लिफ्टर की गति और मोल्ड की सटीकता जैसे कारकों पर निर्भर करता है। लचीली सामग्रियों के लिए, 3° से 5° का कोण पर्याप्त हो सकता है, जबकि कठोर सामग्रियों को नुकसान से बचाने के लिए 5° से 10° के कोण की आवश्यकता हो सकती है।.

यह संक्षिप्त अवलोकन बुनियादी समझ प्रदान करता है, लेकिन बकल के आकार और मोल्ड की सटीकता जैसी बारीकियों को गहराई से समझने से आपके डिज़ाइन की दक्षता और स्थायित्व में वृद्धि होगी। इन महत्वपूर्ण पहलुओं को विस्तार से जानने के लिए आगे पढ़ें।.

लचीली सामग्रियों के लिए मोल्ड रिलीज कोण छोटा होना आवश्यक है।.सत्य

टीपीई जैसी लचीली सामग्रियों को उच्च प्रत्यास्थता के कारण 3-5 डिग्री के कोण की आवश्यकता होती है।.

- 1. रिलीज कोण निर्धारित करने में सामग्री के गुण क्या भूमिका निभाते हैं?

- 2. बकल की आकृति और गहराई रिलीज कोण की गणना को कैसे प्रभावित करती है?

- 3. मोल्ड रिलीज एंगल को डिजाइन करने में लिफ्टर की गति इतनी महत्वपूर्ण क्यों है?

- 4. मोल्ड की परिशुद्धता और संरचना रिलीज के लिए आवश्यक कोण को कैसे प्रभावित करती हैं?

- 5. निष्कर्ष

रिलीज कोण निर्धारित करने में सामग्री के गुण क्या भूमिका निभाते हैं?

सामग्रियों के गुण मोल्ड रिलीज कोणों के डिजाइन को काफी हद तक प्रभावित करते हैं, जिससे दक्षता और उत्पाद की अखंडता पर असर पड़ता है।.

सामग्री के गुणधर्म ढाले गए उत्पाद की लोच, कठोरता और विरूपण सहनशीलता को निर्धारित करके रिलीज कोण तय करते हैं। थर्मोप्लास्टिक इलास्टोमर जैसी लचीली सामग्रियों के लिए छोटे कोणों की आवश्यकता होती है, जबकि पॉलीस्टाइन जैसी कठोर सामग्रियों को क्षति से बचाने के लिए बड़े कोणों की आवश्यकता होती है।.

सामग्री के गुणों को समझना

इंजेक्शन मोल्ड डिजाइन करते समय, कार्यक्षमता और स्थायित्व दोनों के लिए सही रिलीज कोण का चयन करना अत्यंत महत्वपूर्ण है। विभिन्न सामग्रियों में अद्वितीय विशेषताएं होती हैं जो इस बात को प्रभावित करती हैं कि उन्हें सुरक्षित और कुशलतापूर्वक मोल्ड से कैसे निकाला जा सकता है।.

प्रत्यास्थता बनाम कठोरता

थर्मोप्लास्टिक इलास्टोमर्स 1 की लोच पर विचार करें । अपनी उच्च लचीलेपन के लिए जाने जाने वाले टीपीई बिना टूटे काफी विरूपण सहन कर सकते हैं। इसका अर्थ है कि 3° से 5° का डीमोल्डिंग कोण अक्सर पर्याप्त होता है। इसके विपरीत, पॉलीस्टायरीन 2 तनाव कम करने और रिलीज प्रक्रिया के दौरान टूटने से बचाने के लिए 5° से 10° के बीच बड़े कोणों की आवश्यकता होती है।

| सामग्री प्रकार | विशिष्ट रिलीज कोण |

|---|---|

| थर्मोप्लास्टिक इलास्टोमर (टीपीई) | 3° – 5° |

| पॉलीस्टाइनिन (पीएस) | 5° – 10° |

सामग्री विरूपण का प्रभाव

तनाव के तहत किसी पदार्थ के विकृत होने की क्षमता भी रिलीज कोण को प्रभावित करती है। उच्च विरूपण सहनशीलता वाले पदार्थ छोटे कोणों की अनुमति देते हैं क्योंकि वे लिफ्टर की गति के अनुसार आसानी से अनुकूलित हो जाते हैं। इसके विपरीत, कम विरूपण सहनशीलता वाले पदार्थों को क्षति से बचने के लिए बड़े कोणों की आवश्यकता होती है।.

केस स्टडी: व्यावहारिक अनुप्रयोग

व्यवहार में, ये सिद्धांत विभिन्न उद्योगों में लागू होते हैं। उदाहरण के लिए, ऑटोमोटिव निर्माण में, जहाँ प्लास्टिक के पुर्जों को विभिन्न पर्यावरणीय परिस्थितियों का सामना करना पड़ता है, सही सामग्री और उसके अनुरूप रिलीज कोण का चयन स्थायित्व और सुरक्षा सुनिश्चित करता है।

उदाहरण: ऑटोमोटिव घटक

- लचीले बंपर: आमतौर पर टीपीई से बने होने के कारण, इन घटकों को न्यूनतम कोणों के साथ कुशलतापूर्वक मोल्ड से निकाला जा सकता है।

- डैशबोर्ड के घटक: इनमें अक्सर कठोर सामग्री का उपयोग किया जाता है, जिसके कारण मोल्ड से निकालते समय दरार या टूटने से बचाने के लिए बड़े कोणों पर सावधानीपूर्वक विचार करना आवश्यक होता है।

इन कारकों पर विचार करके, निर्माता अपनी प्रक्रियाओं को अनुकूलित कर सकते हैं, जिससे अपव्यय कम होगा और उत्पादन दक्षता बढ़ेगी। सामग्री के गुणों को समझना केवल कोण का चयन करना ही नहीं है, बल्कि अंतिम उत्पाद की गुणवत्ता और प्रदर्शन सुनिश्चित करना भी है।.

टीपीई के लिए 3° से 5° के रिलीज कोण की आवश्यकता होती है।.सत्य

टीपीई लचीले होते हैं, जिससे कुशल डीमोल्डिंग के लिए छोटे कोण बनाना संभव हो जाता है।.

पॉलीस्टाइरीन को 10° से अधिक के रिलीज कोण की आवश्यकता होती है।.असत्य

पॉलीस्टाइरीन को नुकसान से बचाने के लिए 5° और 10° के बीच के कोणों की आवश्यकता होती है।.

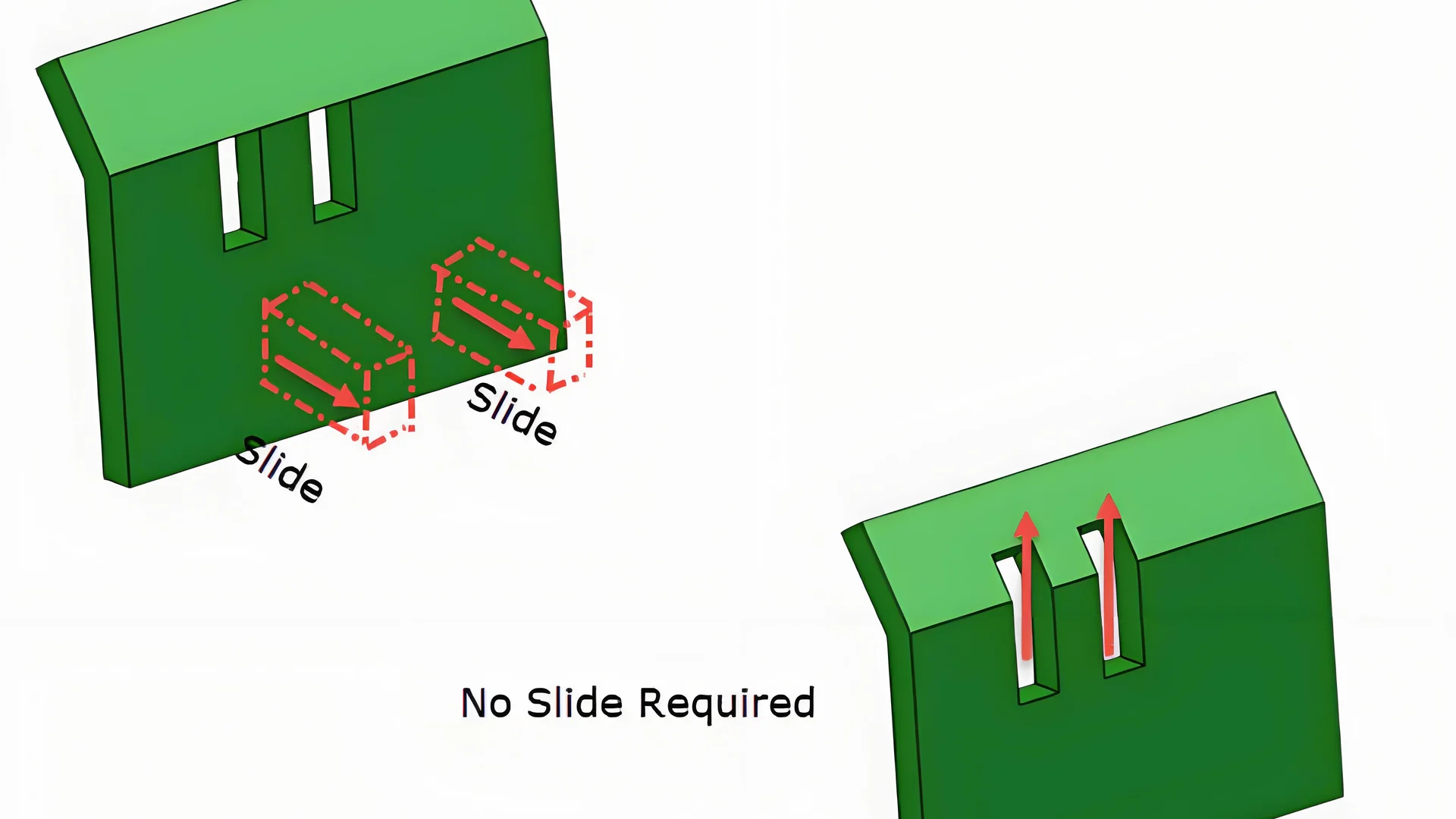

बकल की आकृति और गहराई रिलीज कोण की गणना को कैसे प्रभावित करती है?

इंजेक्शन मोल्डिंग में रिलीज कोण निर्धारित करने में बकल डिजाइन एक महत्वपूर्ण कारक है, जो दक्षता और उत्पाद की अखंडता को प्रभावित करता है।.

बकल का आकार और गहराई रिलीज कोण की गणना को काफी हद तक प्रभावित करते हैं। उथले, सरल बकल छोटे कोणों (3°-5°) की अनुमति देते हैं, जबकि गहरे या जटिल डिजाइनों के लिए लिफ्टर की सुचारू रिलीज सुनिश्चित करने और क्षति को रोकने के लिए बढ़े हुए कोणों (7°-10°) की आवश्यकता होती है।.

बकल डायनामिक्स को समझना

बकल के डिज़ाइन की बारीकियां, जिनमें उसका आकार और गहराई शामिल हैं, इंजेक्शन मोल्डिंग प्रक्रियाओं के प्रदर्शन में महत्वपूर्ण भूमिका निभाती हैं। ये कारक रिलीज कोणों की गणना को सीधे प्रभावित करते हैं, जो यह सुनिश्चित करने के लिए महत्वपूर्ण हैं कि लिफ्टर बिना किसी क्षति के मोल्ड किए गए भागों से अलग हो सकें।.

बकल के आकार का प्रभाव

बकल के आकार सरल ज्यामितीय आकृतियों जैसे वृत्त और वर्ग से लेकर वक्र और ढलान वाली अधिक जटिल आकृतियों तक हो सकते हैं। बकल के आकार की जटिलता अक्सर आवश्यक रिलीज कोण निर्धारित करती है:

- सरल आकार : बुनियादी गोल या चौकोर बकल के लिए, आमतौर पर एक छोटा रिलीज कोण पर्याप्त होता है। ऐसा इसलिए है क्योंकि भार उठाने वाले की गति के दौरान हस्तक्षेप का जोखिम कम होता है।

- जटिल आकृतियाँ : घुमावदार या अनियमित आकार के बकल के लिए बड़े रिलीज कोण की आवश्यकता होती है। बढ़ा हुआ कोण लिफ्टर को निकालते समय सतह पर अटकने से रोकता है, जिससे संभावित क्षति से बचा जा सकता है।

उदाहरण के लिए, जहां एक गोल बकल को केवल 3-5 डिग्री के रिलीज कोण की आवश्यकता हो सकती है, वहीं एक जटिल डिजाइन के लिए 6-10 डिग्री की आवश्यकता हो सकती है।.

बकल की गहराई का प्रभाव

बकल की गहराई भी आवश्यक रिलीज कोण को काफी हद तक प्रभावित करती है। गहराई बढ़ने के साथ-साथ, मोल्ड से निकालने की प्रक्रिया के दौरान प्रतिरोध की संभावना भी बढ़ जाती है।.

| बकल की गहराई | अनुशंसित रिलीज कोण |

|---|---|

| 0.5 – 1 मिमी | 3° – 5° |

| 2 – 3 मिमी | 7° – 10° |

उथले बकल कम कोणों पर लिफ्टर के सुचारू संचालन की अनुमति देते हैं, जबकि गहरे बकल प्रभावी रिलीज को सुविधाजनक बनाने के लिए अधिक कोणों की आवश्यकता होती है।.

केस स्टडी: आकार और गहराई का संयोजन

एक ऐसे परिदृश्य पर विचार करें जहां मोल्ड में एक गहरा, घुमावदार बकल लगा हो। इसकी गहराई से ही रिलीज कोण में वृद्धि का संकेत मिलता है, जबकि इसकी जटिल आकृति इस आवश्यकता को और भी पुष्ट करती है। कोण को 8° या 10° तक बढ़ाकर, उच्च प्रतिरोध और पुर्जे को संभावित नुकसान से जुड़े जोखिमों को कम किया जा सकता है।.

वास्तविक दुनिया में अनुप्रयोग: आकार और सामग्री के गुणों में संतुलन

आकार और गहराई महत्वपूर्ण हैं, लेकिन इन्हें सामग्री के गुणों के साथ-साथ ध्यान में रखना आवश्यक है। उदाहरण के लिए, उच्च लोच वाले थर्मोप्लास्टिक इलास्टोमर (टीपीई) पदार्थ 4 पॉलीस्टायरीन (पीएस) 5 को अपनी कठोरता के कारण बड़े कोणों की आवश्यकता होगी।

इन अंतःक्रियाओं को समझना इंजेक्शन मोल्ड डिजाइन को अनुकूलित करने, कुशल उत्पादन सुनिश्चित करने और गुणवत्तापूर्ण परिणाम प्राप्त करने के लिए आवश्यक है।.

साधारण बकल के लिए 7°-10° का रिलीज कोण आवश्यक होता है।.असत्य

साधारण बकल के लिए छोटे कोणों की आवश्यकता होती है, आमतौर पर 3-5 डिग्री, न कि 7-10 डिग्री।.

अधिक गहरे बकल आवश्यक रिलीज कोणों को बढ़ाते हैं।.सत्य

अधिक गहराई होने पर, सांचे से बाहर निकालने में होने वाली कठिनाई को रोकने के लिए बड़े कोणों की आवश्यकता होती है।.

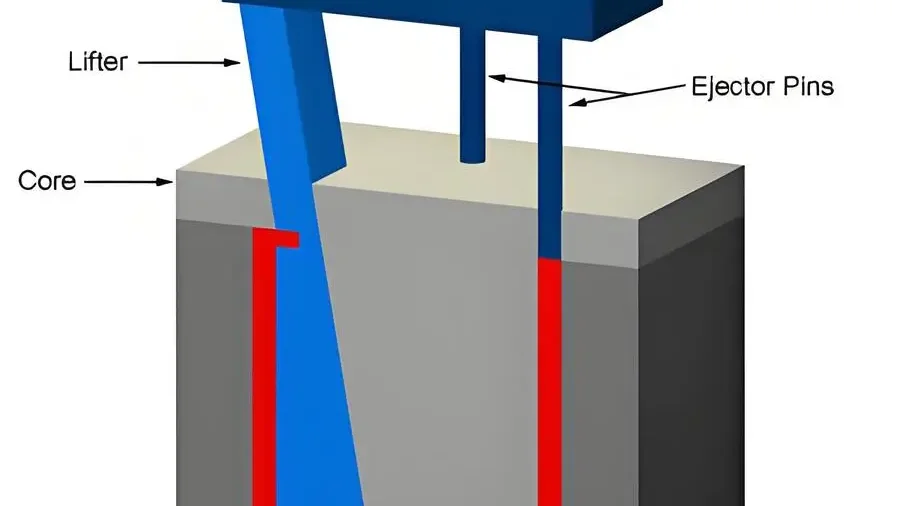

मोल्ड रिलीज एंगल को डिजाइन करने में लिफ्टर की गति इतनी महत्वपूर्ण क्यों है?

कुशल और प्रभावी इंजेक्शन मोल्डिंग के लिए मोल्ड रिलीज कोणों को निर्धारित करने में लिफ्टर की गति के महत्व को समझना अत्यंत महत्वपूर्ण है।.

लिफ्टर की गति मोल्ड रिलीज के लिए आवश्यक कोण निर्धारित करती है, जिससे प्रतिरोध कम से कम हो और मोल्ड से आसानी से सामग्री निकाली जा सके। कम गति से छोटे कोण (3-6°) संभव होते हैं, जबकि अधिक गति से संचयी प्रतिरोध का मुकाबला करने के लिए बड़े कोण (7-10°) की आवश्यकता होती है।.

लिफ्टर की गति और प्रतिरोध के बीच संबंध

इंजेक्शन मोल्ड के डिज़ाइन में, लिफ़्टर की गति एक मूलभूत पहलू है जो रिलीज़ कोण के चयन को प्रभावित करता है। "लिफ़्टर गति" से तात्पर्य उस दूरी से है जो लिफ़्टर अपनी प्रारंभिक स्थिति से लेकर ढाले गए उत्पाद से पूरी तरह अलग होने तक तय करता है। यह गति महत्वपूर्ण है क्योंकि लिफ़्टर की गति के दौरान उसे प्रतिरोध का सामना करना पड़ता है, जो लंबे स्ट्रोक के साथ बढ़ सकता है।.

जब लिफ्टर की यात्रा दूरी कम होती है, आमतौर पर 5-10 मिमी के बीच, तो आवश्यक रिलीज कोण अपेक्षाकृत कम, लगभग 3-6 डिग्री हो सकता है। ऐसा इसलिए है क्योंकि कम यात्रा दूरी मोल्ड से बाहर निकालते समय लिफ्टर द्वारा सामना किए जाने वाले प्रतिरोध को कम करती है। हालांकि, यदि लिफ्टर की यात्रा दूरी 15 मिमी से अधिक हो जाती है, तो एक बड़े रिलीज कोण की आवश्यकता होती है, जो आमतौर पर 7-10 डिग्री के बीच होता है। यह समायोजन लंबी स्ट्रोक के दौरान होने वाले संचयी प्रतिरोध की भरपाई करता है।.

उदाहरण और व्यावहारिक विचार

मान लीजिए कि थर्मोप्लास्टिक इलास्टोमर (टीपीई) से बने उत्पाद के सांचे में 8 मिमी की यात्रा वाले लिफ्टर का उपयोग किया जाता है। टीपीई की लोच और लिफ्टर की कम यात्रा को देखते हुए, 4° का रिलीज कोण पर्याप्त हो सकता है। हालांकि, यदि उसी सांचे में पॉलीस्टाइरीन (पीएस) का उपयोग किया जाता है, जो अधिक कठोर होता है और जिसकी लिफ्टर यात्रा 20 मिमी होती है, तो रिलीज के दौरान क्षति से बचने के लिए 9° के बड़े कोण की आवश्यकता हो सकती है।.

| लिफ्टर यात्रा | टीपीई के लिए अनुशंसित रिलीज कोण | पीएस के लिए अनुशंसित रिलीज कोण |

|---|---|---|

| 5-10 मिमी | 3°-5° | 5°-7° |

| >15 मिमी | 6°-8° | 7°-10° |

फफूंद की दीर्घायु और कार्यक्षमता पर प्रभाव

लिफ्टर की गति के आधार पर रिलीज कोण को उचित रूप से समायोजित करने से न केवल उत्पाद को आसानी से बाहर निकालने में मदद मिलती है, बल्कि मोल्ड की आयु और परिचालन दक्षता भी बढ़ती है। इष्टतम रिलीज कोण 6 मोल्ड घटकों पर घिसाव कम होता है, रखरखाव की आवश्यकता कम होती है और मोल्ड का सेवा जीवन बढ़ जाता है। इसके अलावा, सुचारू रूप से मोल्ड से बाहर निकालने से चक्र समय कम होता है और उत्पादन क्षमता में सुधार होता है।

इन गतिकी को समझने से डिजाइनरों को विशिष्ट उत्पादन आवश्यकताओं के अनुरूप अपने मोल्ड डिजाइन को अधिक सटीक रूप से तैयार करने में मदद मिलती है, जिससे उत्पाद की गुणवत्ता और विनिर्माण दक्षता दोनों में वृद्धि होती है।.

लिफ्टर की कम यात्रा के लिए रिलीज कोण भी छोटा होना चाहिए।.सत्य

कम दूरी की यात्रा से प्रतिरोध कम होता है, जिससे रिलीज कोण छोटा हो जाता है।.

लिफ्टर की लंबी यात्रा मोल्ड प्रतिरोध को कम करती है।.असत्य

लंबी यात्रा से प्रतिरोध बढ़ता है, जिसके लिए बड़े रिलीज कोण की आवश्यकता होती है।.

मोल्ड की परिशुद्धता और संरचना रिलीज के लिए आवश्यक कोण को कैसे प्रभावित करती हैं?

मोल्ड डिजाइन में सटीकता, सुचारू रूप से मोल्ड से बाहर निकालने के लिए आवश्यक रिलीज कोण को काफी हद तक प्रभावित करती है।.

मोल्ड की परिशुद्धता रिलीज कोण को प्रभावित करती है; उच्च परिशुद्धता छोटे कोणों की अनुमति देती है, जबकि कम परिशुद्धता हस्तक्षेप को रोकने के लिए बड़े कोणों की आवश्यकता होती है।.

मोल्ड डिजाइन में परिशुद्धता

लिफ्टर मैकेनिज़्म के लिए आवश्यक रिलीज़ कोण निर्धारित करने में मोल्ड की सटीकता महत्वपूर्ण भूमिका निभाती है। उच्च परिशुद्धता वाले मोल्ड में, लिफ्टर का संरेखण और गति की सटीकता सर्वोपरि होती है। उदाहरण के लिए, ±0.01 मिमी की मशीनिंग सटीकता वाले परिशुद्ध इंजेक्शन मोल्ड में, डीमोल्डिंग कोण 4° से 6° तक कम हो सकता है, जिससे सुचारू और प्रभावी रिलीज़ सुनिश्चित होती है। ऐसा इसलिए है क्योंकि सटीक मोल्ड टॉलरेंस पर बेहतर नियंत्रण की अनुमति देते हैं, जिससे लिफ्टर के संचालन के दौरान रुकावट की संभावना कम हो जाती है।.

इसके विपरीत, जब मोल्ड की परिशुद्धता कम होती है—उदाहरण के लिए लगभग ±0.05 मिमी—तो लिफ्टर और मोल्ड के अन्य घटकों के बीच संरेखण में गड़बड़ी और अवरोध का खतरा बढ़ जाता है। ऐसे मामलों में, इन अशुद्धियों की भरपाई करने और सुचारू रिलीज प्रक्रिया को सुनिश्चित करने के लिए आमतौर पर 6° से 10° के बीच एक बड़े रिलीज कोण की आवश्यकता होती है।.

मोल्ड संरचना का प्रभाव

मोल्ड की संरचना, जिसमें उसका समग्र डिज़ाइन और जटिलता शामिल है, आवश्यक रिलीज़ कोण को काफी हद तक प्रभावित करती है। एक सुव्यवस्थित मोल्ड यह सुनिश्चित करता है कि सभी भाग सामंजस्यपूर्ण ढंग से कार्य करें, जिससे लिफ्टर की गति के दौरान घर्षण और टूट-फूट कम से कम हो। उदाहरण के लिए, जटिल आंतरिक संरचना वाले मोल्डों को बड़े रिलीज़ कोणों की आवश्यकता हो सकती है ताकि लिफ्टर निष्कासन के दौरान जटिल संरचनाओं को अवरुद्ध या क्षतिग्रस्त न करे।.

इसे समझाने के लिए, ऐसे सांचों पर विचार करें जिनमें कई आंतरिक अंडरकट या जटिल ज्यामितीय डिज़ाइन शामिल हों। ऐसे डिज़ाइनों के लिए इष्टतम रिलीज़ कोण निर्धारित करने हेतु सावधानीपूर्वक दृष्टिकोण की आवश्यकता हो सकती है, जिसके लिए अक्सर व्यापक सिमुलेशन और परीक्षण 7 ताकि यह सुनिश्चित किया जा सके कि सभी घटक बिना किसी क्षति के सुचारू रूप से परस्पर क्रिया करें।

सटीकता और कार्यक्षमता का संतुलन

मोल्ड की सटीकता और कार्यक्षमता के बीच संतुलन बनाए रखना कुशल मोल्ड डिज़ाइन के लिए अत्यंत महत्वपूर्ण है। उन्नत मशीनिंग आवश्यकताओं के कारण उच्च-सटीकता वाले मोल्ड अधिक महंगे होते हैं; हालांकि, इनसे कई लाभ मिलते हैं, जैसे कि उत्पादन चक्र में लगने वाला समय कम होना और जीवनकाल में रखरखाव लागत में कमी आना। दूसरी ओर, कम सटीकता वाले मोल्ड शुरुआत में सस्ते हो सकते हैं, लेकिन अक्सर इनमें बड़े रिलीज़ कोण की आवश्यकता होती है और समय के साथ लिफ्टर तंत्र पर घिसाव बढ़ सकता है।.

परिशुद्धता और दोनों पर सावधानीपूर्वक विचार करके , डिजाइनर विशिष्ट अनुप्रयोगों के लिए रिलीज कोण को अनुकूलित कर सकते हैं, जिससे इंजेक्शन मोल्डिंग प्रक्रिया के प्रदर्शन और दीर्घायु दोनों में वृद्धि होती है।

उच्च परिशुद्धता वाले मोल्डों के लिए छोटे रिलीज कोणों की आवश्यकता होती है।.सत्य

उच्च परिशुद्धता से सहनशीलता पर बेहतर नियंत्रण संभव होता है, जिससे हस्तक्षेप कम होता है।.

जटिल मोल्ड संरचनाओं के लिए छोटे रिलीज कोणों की आवश्यकता होती है।.असत्य

जटिल संरचनाओं को अक्सर बाधाओं से बचने के लिए बड़े कोणों की आवश्यकता होती है।.

निष्कर्ष

मोल्ड रिलीज कोणों की बारीकियों को समझकर, आप सुचारू संचालन और लंबी आयु के लिए लिफ्टर डिज़ाइन को अनुकूलित कर सकते हैं। अपने इंजेक्शन मोल्डिंग प्रक्रियाओं को प्रभावी ढंग से बेहतर बनाने के लिए इन कारकों को ध्यान में रखें।.

-

जानिए कि टीपीई की लचीलता मोल्ड रिलीज कोणों को कैसे प्रभावित करती है: इसे मध्यम स्तर तक खींचा जा सकता है। तनाव हटने पर, यह लगभग अपने मूल आकार में वापस आ जाता है।. ↩

-

समझें कि पॉलीस्टाइरीन को बड़े रिलीज कोणों की आवश्यकता क्यों होती है: पॉलीस्टाइरीन एक प्रकार का बहुलक है जो अपने अपरिवर्तित रूप में पारदर्शी, कठोर, भंगुर और मध्यम रूप से मजबूत होता है। यह एक प्लास्टिक है जो … ↩

-

जानिए कार के पुर्जों के लिए सामग्री का चुनाव क्यों महत्वपूर्ण है: अपनी मजबूती और रासायनिक प्रतिरोध के कारण, पॉलीप्रोपाइलीन का उपयोग बंपर से लेकर केबल इन्सुलेशन और कालीन फाइबर तक हर चीज में किया जाता है।. ↩

-

टीपीई की अनूठी लोच का अन्वेषण करें जो छोटे रिलीज कोणों की अनुमति देती है: थर्मोप्लास्टिक इलास्टोमर्स (टीपीई सामग्री) की विभिन्न रासायनिक संरचनाओं के साथ-साथ उनके उपयोग, संरचना, प्रकार, गुण और अंतिम उपयोग अनुप्रयोगों का अन्वेषण करें।. ↩

-

जानिए क्यों पॉलिस्टाइरीन को भंगुर प्रकृति के कारण बड़े कोणों की आवश्यकता होती है: पॉलिस्टाइरीन के गुण और यांत्रिक विशिष्टताएँ · अंतिम तन्यता शक्ति: 28 एमपीए · विखंडन पर बढ़ाव: 55% · फ्लेक्सुरल मॉड्यूलस: 1930 एमपीए… ↩

-

जानिए इष्टतम रिलीज कोण चुनने से मोल्ड की आयु और दक्षता में सुधार क्यों होता है: 1) अधिकांश भागों के लिए 1½ से 2 डिग्री का ड्राफ्ट कोण आवश्यक होता है। यह सामान्य नियम 2 इंच तक की मोल्ड गहराई वाले भागों पर लागू होता है। इस आकार में, ड्राफ्ट कोण.. ↩

-

जानिए कैसे सिमुलेशन जटिल मोल्डों में इष्टतम रिलीज कोण सुनिश्चित करते हैं: अधिकांश मोल्डों को कुछ निश्चित मापदंडों के भीतर काम करना होता है, जिन्हें उचित सिमुलेशन चलाते समय ध्यान में रखना आवश्यक है। इस मामले में… ↩

-

जानिए उच्च परिशुद्धता वाले सांचों में निवेश करना दीर्घकालिक रूप से लागत-प्रभावी क्यों हो सकता है: उच्च परिशुद्धता वाले प्लास्टिक इंजेक्शन मोल्डिंग का एक अन्य लाभ यह है कि इससे उच्च स्तर की बारीकी और सटीकता वाले घटक बनाए जा सकते हैं। ये पुर्जे एकदम सटीक हो सकते हैं।. ↩