मोल्ड रनर सिस्टम को डिजाइन करना एक उत्तम व्यंजन पकाने जैसा है। हर छोटी चीज महत्वपूर्ण होती है।.

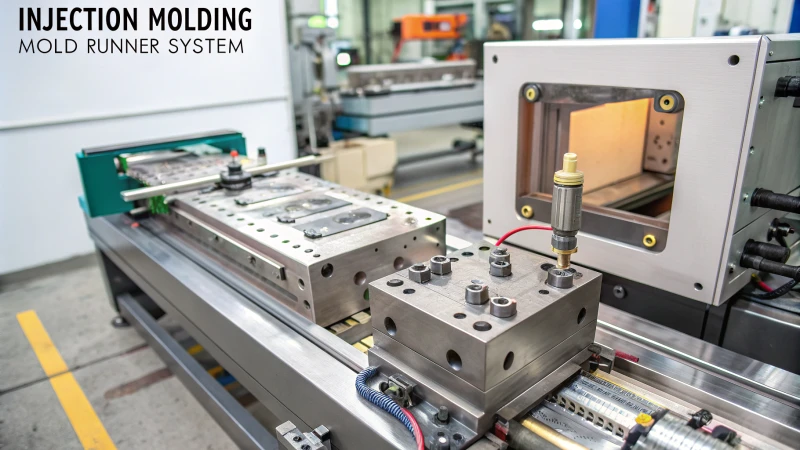

मोल्ड रनर सिस्टम को डिजाइन करते समय कई कारकों पर ध्यान देना आवश्यक है। सामग्री प्रवाह की विशेषताएं महत्वपूर्ण भूमिका निभाती हैं। रनर का आकार और आकृति अत्यंत महत्वपूर्ण हैं। संतुलित लेआउट आवश्यक है। हॉट रनर सिस्टम की विशिष्ट आवश्यकताओं पर सावधानीपूर्वक विचार करना चाहिए। ये सभी महत्वपूर्ण तत्व कुशल उत्पादन की ओर ले जाते हैं। परिणामस्वरूप उच्च गुणवत्ता वाला उत्पाद प्राप्त होता है।.

जब मैंने मोल्ड रनर सिस्टम बनाना शुरू किया, तो यह एक जटिल पहेली सुलझाने जैसा लगा। हर एक चीज़ – जैसे कि सामग्री का प्रवाह और रनर की व्यवस्था – का एकदम सटीक होना ज़रूरी था। सुचारू प्रवाह अत्यंत आवश्यक था। केवल आयामों पर ही ध्यान नहीं दिया गया; यह जानना भी महत्वपूर्ण था कि विभिन्न भाग एक साथ कैसे काम करते हैं। सही रनर का आकार अत्यंत महत्वपूर्ण था। यह विशेष रूप से उन सामग्रियों के लिए सच था जिनका प्रवाह व्यवहार भिन्न होता है। छोटे-छोटे बदलाव भी उत्पादन क्षमता और उत्पाद की गुणवत्ता पर बहुत प्रभाव डालते थे। छोटे-छोटे बदलाव! अब, हम इन बारीकियों को और गहराई से जानेंगे ताकि यह पता चल सके कि ये वास्तव में आपकी डिज़ाइन प्रक्रिया को कैसे बदलते हैं।.

सामग्री प्रवाह की विशेषताएं रनर डिजाइन को प्रभावित करती हैं।.सत्य

सामग्री का प्रवाह दक्षता और गुणवत्ता को प्रभावित करता है, जो रनर डिजाइन के लिए महत्वपूर्ण है।.

मोल्ड डिजाइन में रनर का आकार अप्रासंगिक है।.असत्य

संतुलित प्रवाह और कुशल उत्पादन के लिए रनर का आकार महत्वपूर्ण है।.

- 1. सामग्री प्रवाह की विशेषताएं रनर डिजाइन को कैसे प्रभावित करती हैं?

- 2. आप रनिंग शूज़ का सही साइज़ और आकार कैसे चुनते हैं?

- 3. मैं प्रभावी रनर लेआउट की योजना कैसे बनाऊं?

- 4. हॉट रनर सिस्टम के लिए किन विशेष बातों का ध्यान रखना आवश्यक है?

- 5. इंजेक्शन मोल्डिंग में तापमान नियंत्रण इतना महत्वपूर्ण क्यों है?

- 6. निष्कर्ष

सामग्री प्रवाह की विशेषताएं रनर डिजाइन को कैसे प्रभावित करती हैं?

क्या आपने कभी सोचा है कि इंजेक्शन मोल्डिंग में इस्तेमाल होने वाली सामग्रियां रनर के डिज़ाइन को कैसे प्रभावित करती हैं? आइए, सामग्रियों की गति और रनर के आकार के बीच के दिलचस्प संबंध को जानें।.

सामग्री प्रवाह की विशेषताएं रनर के डिजाइन को निर्धारित करती हैं। ये चैनल के आकार, आकृति और लेआउट को तय करती हैं। डिजाइनर प्रवाह को अनुकूलित करने पर ध्यान केंद्रित करते हैं। इससे दोष कम होते हैं। डिजाइनर सामग्री की अनुकूलता पर भी विचार करते हैं। प्रवाह क्षमता भी महत्वपूर्ण भूमिका निभाती है। अच्छे मोल्डिंग परिणामों के लिए तापमान का प्रभाव महत्वपूर्ण है।.

प्रवाह मिलान और चैनल का आकार

सामग्री के इष्टतम प्रवाह को प्राप्त करने के लिए, डिज़ाइनरों को प्रवाह चैनल के आकार को मोल्डिंग सामग्री की पिघलने की प्रवाह दर ( MFR के MFR लिए संकरे चैनलों की आवश्यकता होती है। इसके विपरीत, कम प्रवाह क्षमता वाले ग्लास फाइबर प्रबलित पॉलीमाइड (PA) के साथ काम करने के लिए सुचारू संचालन हेतु चौड़े चैनलों की आवश्यकता होती है।

उदाहरण तालिका: सामग्री बनाम चैनल का आकार

| सामग्री प्रकार | अनुशंसित चैनल चौड़ाई |

|---|---|

| उच्च एमएफआर (जैसे, पीएस) | सँकरा |

| कम प्रवाह क्षमता (जैसे, PA) | चौड़ा |

तापमान में बदलाव प्रक्रियाओं को बाधित कर सकता है, खासकर हॉट रनर सिस्टम में। एक बार, थर्मोप्लास्टिक इलास्टोमर्स ( टीपीई ) के लिए डिजाइन करते समय, मुझे समझ आया कि आदर्श प्रवाह स्थितियों को बनाए रखने के लिए सटीक तापमान नियंत्रण महत्वपूर्ण है।

सामग्री अनुकूलता

सही रनर सामग्री का चयन करना बिल्कुल जोड़ीदारों के चयन जैसा है; सब कुछ बिना किसी अप्रत्याशित प्रतिक्रिया के सुचारू रूप से काम करना चाहिए। रनर सामग्री को मोल्डिंग सामग्री के साथ रासायनिक रूप से प्रतिक्रिया नहीं करनी चाहिए। उदाहरण के लिए, मैंने यह सबक तब सीखा जब पॉलीकार्बोनेट से बनी एक परियोजना लगभग विफल हो गई क्योंकि उच्च तापमान पर तांबे के रनर के साथ इसकी खराब प्रतिक्रिया हुई थी। तब से, ऐसे संयोजनों से बचने से रनर का जीवनकाल बढ़ता है और सामग्री का प्रदर्शन सुसंगत बना रहता है ।

रनर का आकार और आकृति डिजाइन

रनर का आकार चुनते समय केवल आयामों पर ही ध्यान नहीं दिया जाता; इसमें इंजेक्शन की मात्रा और नोजल के आकार के बीच संबंध को समझना भी शामिल है। रनर का आकार तय करते समय इन कारकों को ध्यान में रखना चाहिए। मैंने अक्सर पाया है कि नोजल की तुलना में मुख्य रनर का व्यास थोड़ा अधिक होने से बेहतर कनेक्शन बनता है और दबाव का नुकसान कम होता है। कैविटी की संख्या और उत्पाद के आकार के आधार पर ब्रांच रनर को समायोजित करने के लिए कुशलता की आवश्यकता होती है।.

गेट के आकार के उदाहरण

- पिन-पॉइंट गेट : व्यास 0.5 – 1.5 मिमी के बीच।

- पंखे के आकार का गेट : मोटाई 0.2 – 1 मिमी के बीच।

जब प्रतिरोध कम होना चाहिए तो गोलाकार आकृतियों का चयन करना या जब स्थान सीमित हो तो आयताकार आकृतियों का चयन करना प्रवाह प्रतिरोध और जटिलता से निपटने में महत्वपूर्ण होता है।.

रनर लेआउट योजना

एक से अधिक गुहा वाले सांचों में हमेशा संतुलित रनर डिज़ाइन का लक्ष्य रखें ताकि एक साथ भराई सुनिश्चित हो सके, जिससे समय और तनाव की बचत हो। असममित लेआउट में संतुलन प्राप्त करने के लिए समायोजन या थ्रॉटल वाल्व की आवश्यकता हो सकती है।.

- डेड कॉर्नर से बचें : मेल्ट रिटेंशन को रोकने के लिए रनर के व्यास के 1.5 गुना या उससे अधिक त्रिज्या वाले आर्क-आकार के कॉर्नर का उपयोग करें।

- स्थिर क्षेत्रों की जाँच : यह सुनिश्चित करें कि कोई भी भाग लंबे समय तक प्रतिधारण अवधि का कारण न बने ताकि क्षरण से बचा जा सके।

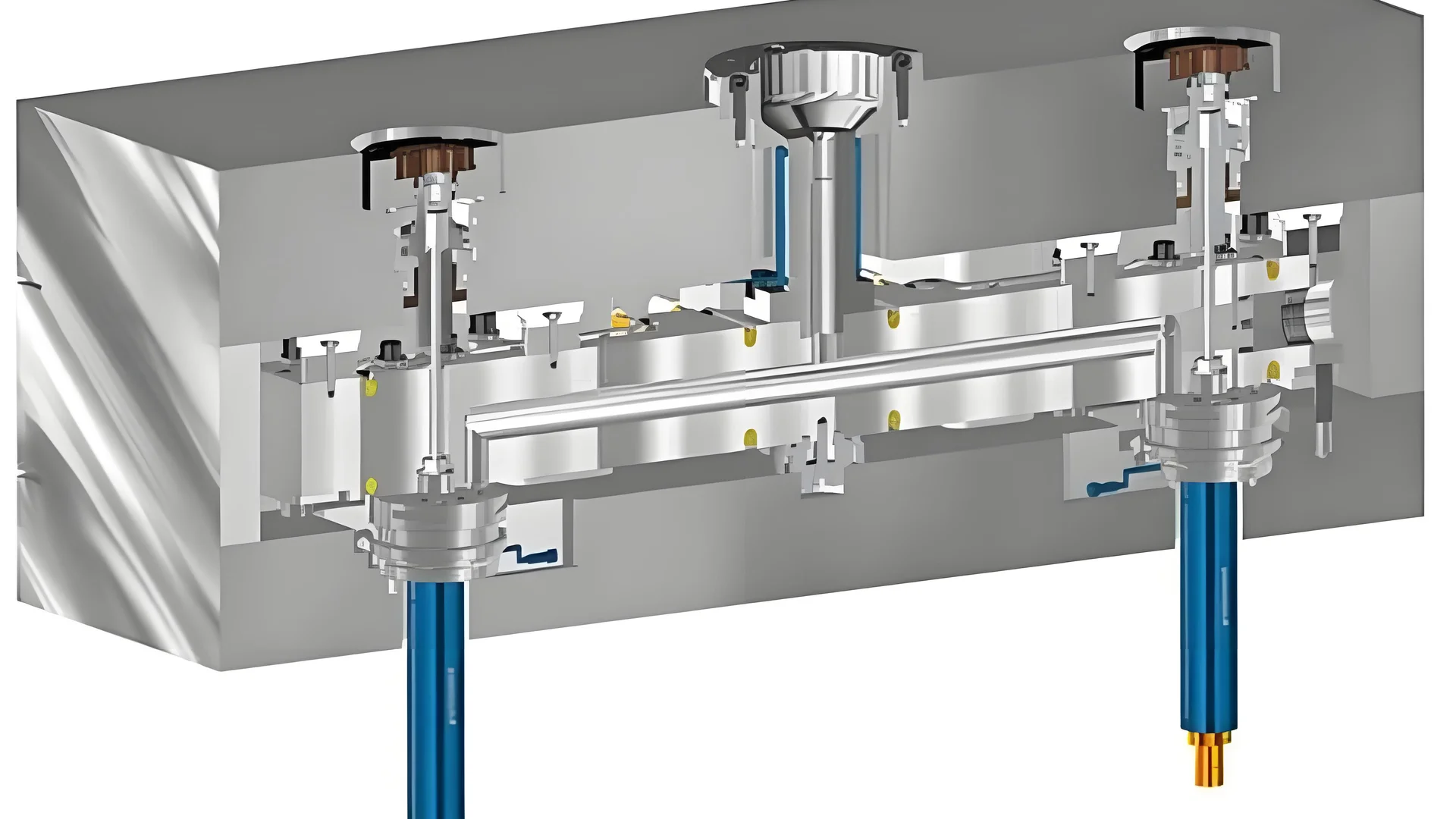

हॉट रनर सिस्टम के लिए विशेष विचार

हीटिंग और तापमान नियंत्रण

गर्म रनर में समान ताप बनाए रखना एक सटीक वैज्ञानिक कार्य जैसा लगता है; गर्म रनर में समान ताप वितरण अत्यंत महत्वपूर्ण है। समान वितरण के लिए प्लेट के चारों ओर छड़ या कॉइल जैसे हीटिंग तत्वों को समान रूप से स्थापित करें। बड़े सेटअप के लिए, सटीक नियंत्रण हेतु व्यक्तिगत सेंसर के साथ ज़ोन हीटिंग कंट्रोल 3

सीलिंग और रिसाव की रोकथाम

रिसाव को रोकना अत्यंत महत्वपूर्ण है; उच्च तापमान प्रतिरोधी रबर या धातु जैसी उच्च गुणवत्ता वाली सीलें उत्पाद की गुणवत्ता और मोल्ड की अखंडता दोनों को बनाए रखती हैं। नियमित जांच और समय पर प्रतिस्थापन महत्वपूर्ण कार्य हैं जिनका व्यापक प्रभाव पड़ता है।.

उच्च एमएफआर सामग्री के लिए संकीर्ण चैनलों की आवश्यकता होती है।.सत्य

पॉलीस्टाइरीन जैसे उच्च एमएफआर पदार्थों को इष्टतम प्रवाह के लिए संकीर्ण चैनलों की आवश्यकता होती है।.

कॉपर रनर पॉलीकार्बोनेट मोल्डिंग के लिए उपयुक्त होते हैं।.असत्य

उच्च तापमान पर पॉलीकार्बोनेट तांबे के साथ प्रतिक्रिया करता है, जिससे उसका क्षरण होता है।.

आप रनिंग शूज़ का सही साइज़ और आकार कैसे चुनते हैं?

क्या आपने कभी सोचा है कि सही साइज और आकार के रनर का चुनाव करना किसी पहेली को सुलझाने जैसा क्यों लगता है?

कालीन का आकार और आकृति चुनते समय, इस बात का ध्यान रखें कि इसे कहाँ रखा जाए। घर की सजावट में आकार और शैली का सही मेल ज़रूरी है। कारखानों को सुचारू सामग्री प्रवाह और बेहतर उत्पादन परिणामों के लिए तापमान पर अच्छा नियंत्रण रखने से लाभ होता है।.

अंतरों को समझना

सही आकार और आकृति का कालीन चुनना मेरे लिए हमेशा दिलचस्प होता है। हॉलवे के लिए कालीन चुनना हो या अपनी कार्यशाला में कोई सिस्टम डिज़ाइन करना, हर निर्णय के अपने नियम होते हैं। सही चुनाव करना किसी गुप्त पहेली को सुलझाने जैसा है।.

पदार्थ कैसे गति करते हैं

विनिर्माण में, सामग्रियों के व्यवहार को समझना महत्वपूर्ण है। विशेष रूप से पॉलीस्टाइरीन या ग्लास फाइबर प्रबलित पॉलीएमाइड जैसी सामग्रियों के मामले में। प्रवाह संबंधी समस्याओं से मेरा पहला अनुभव कठिन था। यह समझना महत्वपूर्ण था कि प्रवाह चैनल का आकार सामग्री की पिघलने की प्रवाह दर से मेल खाना चाहिए। इसे सीखना कठिन था, लेकिन इसने मुझे यह सिखाया कि ऊष्मा के साथ सामग्रियों में होने वाले परिवर्तनों का सम्मान कैसे किया जाए। यह बात थर्मोप्लास्टिक इलास्टोमर्स जैसी जटिल सामग्रियों के मामले में विशेष रूप से लागू होती है।.

इस बात पर विचार करें कि तापमान सामग्री की प्रवाह क्षमता को कैसे प्रभावित करता है। हॉट रनर सिस्टम में, सटीक तापमान नियंत्रण 4 महत्वपूर्ण है।

अनुकूलता और प्रतिक्रियाओं से संबंधित चिंताएँ

सामग्री की अनुकूलता के बारे में सीखने से मुझे बहुत कुछ सीखने को मिला। इसमें सिर्फ़ उन बुरी प्रतिक्रियाओं से बचना ही शामिल नहीं है जो चीज़ों को खराब कर देती हैं; बल्कि यह भी ज़रूरी है कि आपके रनर लंबे समय तक चलें। एक प्रोजेक्ट में, मैंने पॉलीकार्बोनेट को तांबे के साथ प्रतिक्रिया करते देखा। इससे मुझे पता चला कि छोटी-छोटी गलतियाँ बड़ी समस्याओं का कारण बन सकती हैं।.

यह सुनिश्चित करना कि प्रवाह चैनल मोल्डिंग सामग्री के साथ रासायनिक रूप से प्रतिक्रिया न करे, क्षरण को रोकता है और चैनल के जीवनकाल को बढ़ाता है।.

आकार और आकृति का डिज़ाइन तैयार करना

मुख्य रनर का आकार

मशीन के नोजल से मुख्य रनर 0.5-1 मिमी थोड़ा बड़ा होना चाहिए ताकि वह ठीक से फिट हो और दबाव का नुकसान कम हो। इसे छोटा रखना भी फायदेमंद होता है, ठीक वैसे ही जैसे बहुत लंबे हॉलवे रग से बचना चाहिए जिस पर आप ठोकर खा सकते हैं।.

शाखा धावक का आकार

आकार वास्तव में काम पर निर्भर करता है। छोटे, नाजुक टुकड़ों या आसानी से बहने वाली सामग्रियों के लिए छोटे व्यास की आवश्यकता होती है; बड़े उत्पादों या मोटी सामग्रियों के लिए बड़े व्यास की आवश्यकता होती है।.

गेट के आयाम

सही गेट का आकार चुनना एक कुशल काम है। आप अपने उत्पाद की दीवार की मोटाई और सामग्री के प्रकार के आधार पर सबसे उपयुक्त आकार पाते हैं।.

| उत्पाद का प्रकार | अनुशंसित गेट प्रकार | व्यास सीमा |

|---|---|---|

| छोटे उत्पाद | पिन सूत्री | 0.5 – 1 मिमी |

| फ्लैट उत्पाद | ओर | डिजाइन पर निर्भर करता है |

| स्वचालित मोल्ड | अव्यक्त | चर |

बारीक बिंदुओं वाले गेट विवरण के लिए बेहतरीन होते हैं, जबकि पंखे के आकार वाले गेटों के अपने फायदे होते हैं।.

आकृतियों का चयन करना

मुझे गोलाकार रनर पसंद हैं क्योंकि इनमें प्रतिरोध कम होता है, लेकिन इन्हें आकार देना कठिन होता है। आयताकार और समलम्बाकार आकृतियाँ बनाना सरल हैं, लेकिन इनमें प्रतिरोध की चुनौतियाँ अधिक होती हैं।.

लेआउट की योजना बनाना और ठहराव से बचना

रनर का अच्छा लेआउट यह सुनिश्चित करता है कि मोल्ड कैविटीज़ समान रूप से भरें – जैसे डोमिनोज़ को क्रम से गिराना। नुकीले कोणों के बजाय घुमावदार मोड़ चुनकर डेड कॉर्नर से बचें; इससे दबाव का नुकसान कम होता है।

खराबी से बचने के लिए सिस्टम में कोई भी बड़ा या छोटा भाग न रखें।

हॉट रनर सिस्टम संबंधी विचार

तापमान नियंत्रण:

बड़े सिस्टमों में ज़ोन हीटिंग बेहद ज़रूरी है; यह घर के हर कमरे के लिए सही तापमान सुनिश्चित करने जैसा है – न ज़्यादा गर्म, न ज़्यादा ठंडा।

समान ऊष्मा वितरण के लिए हीटिंग एलिमेंट्स को हॉट रनर प्लेट्स के चारों ओर समान रूप से व्यवस्थित करें।

बड़े सिस्टमों में, स्वतंत्र सेंसर और कंट्रोलर के साथ ज़ोन हीटिंग नियंत्रण का उपयोग करें।

रिसाव रोकना:

अच्छी सीलें बेहद ज़रूरी हैं; ये एक तरह से मूक रक्षक का काम करती हैं जो उत्पाद और उपकरण को नुकसान पहुँचाने वाले रिसावों को रोकती हैं।

पिघले हुए पदार्थ के रिसाव को रोकने के लिए सिस्टम के घटकों के बीच उच्च गुणवत्ता वाली सीलों का उपयोग करें; नियमित जाँच और समय पर प्रतिस्थापन सिस्टम की अखंडता सुनिश्चित करते हैं।

अधिक जानकारी प्राप्त करें । ये कदम उच्च गुणवत्ता बनाए रखने और मोल्ड या मशीनों को नुकसान से बचाने में मदद करते हैं।

मेरे काम में, चाहे वह सजावट के लिए हो या उद्योग के लिए, इन सिद्धांतों को लागू करने से मुझे हर बार डिजाइन लक्ष्यों को प्रभावी ढंग से प्राप्त करने में मदद मिलती है।.

पॉलीस्टाइरीन के लिए संकीर्ण रनर चैनलों की आवश्यकता होती है।.सत्य

पॉलीस्टाइरीन की पिघलने की प्रवाह दर इष्टतम प्रवाह के लिए संकीर्ण चैनलों की आवश्यकता होती है।.

वृत्ताकार पाइपों में आयताकार पाइपों की तुलना में प्रवाह प्रतिरोध अधिक होता है।.असत्य

आयताकार आकृतियों के विपरीत, गोलाकार रनर कम प्रवाह प्रतिरोध प्रदान करते हैं।.

मैं प्रभावी रनर लेआउट की योजना कैसे बनाऊं?

क्या आपने कभी सोचा है कि एक अच्छा रनर लेआउट आपकी मोल्डिंग प्रक्रिया को कैसे प्रभावित करता है? जिज्ञासु मन वास्तव में यह सवाल पूछते हैं। उचित योजना बनाना बेहद महत्वपूर्ण है। डिज़ाइन सफलता या विफलता को निर्धारित करता है।.

सामग्री की गति, रनर के आकार और आकृति को ध्यान में रखते हुए, रनर का अच्छा लेआउट तैयार करें और लेआउट को संतुलित रखें ताकि कोई भी क्षेत्र निष्क्रिय न रहे। इंजेक्शन मोल्डिंग के बेहतरीन परिणाम प्राप्त करने के लिए ये बातें बहुत महत्वपूर्ण हैं।.

सामग्री प्रवाह विशेषताएँ

फ्लो मैचिंग के 6 समझना मोल्डिंग सामग्री के मेल्ट फ्लो रेट ( MFR MFR के लिए ग्लास फाइबर रीइन्फोर्स्ड पॉलीएमाइड जैसी सामग्रियों की तुलना में संकरे चैनलों की आवश्यकता होती है, जिन्हें चौड़े चैनलों की आवश्यकता होती है।

- अनुकूलता: सुनिश्चित करें कि प्रवाह चैनल की सामग्री मोल्डिंग सामग्री के साथ रासायनिक रूप से निष्क्रिय हो, जिससे उच्च तापमान पर होने वाली प्रतिक्रियाओं से बचा जा सके जो सामग्रियों को खराब कर सकती हैं।

मुझे शुरू में ही यह एहसास हो गया था कि फ्लो चैनल और मोल्डिंग सामग्री का सही मिलान कितना महत्वपूर्ण है। पॉलीकार्बोनेट के साथ रनर में तांबे का उपयोग करने से एक बार अप्रत्याशित प्रतिक्रियाएँ हुईं। मैंने एक प्रोजेक्ट के दौरान इस गलती का पता लगाया और यह मेरे लिए एक कठिन सबक था।.

रनर का आकार और आकृति डिजाइन

रनर साइज डिजाइन करते समय कई बातों का ध्यान रखना पड़ता है:

| अवयव | आकार संबंधी सुझाव |

|---|---|

| मुख्य धावक | नोजल से थोड़ा बड़ा, 0.5-1 मिमी |

| शाखा धावक | छोटे उत्पादों के लिए 3-6 मिमी, बड़े उत्पादों के लिए 8-12 मिमी |

| दरवाज़ा | पिन-पॉइंट: 0.5-1.5 मिमी, पंखे के आकार का: 0.2-1 मिमी |

रनर का आकार भी महत्वपूर्ण है:

- वृत्ताकार रनर कम प्रवाह प्रतिरोध प्रदान करते हैं लेकिन इनकी प्रक्रिया जटिल होती है।

- आयताकार और समलम्बाकार रनर को प्रोसेस करना आसान होता है लेकिन उनमें प्रतिरोध अधिक होता है।

सही रनिंग शूज़ का साइज़ चुनना अक्सर किसी पहेली को सुलझाने जैसा लगता है। मैं हमेशा एक सरल बात का ध्यान रखता हूँ: रनिंग शूज़ का आकार चुनना भी उतना ही मुश्किल होता है।.

संतुलित लेआउट योजना

एकाधिक गुहाओं वाले सांचों के लिए, संतुलित रनर लेआउट 7 अत्यंत महत्वपूर्ण है। मुख्य चैनल से प्रत्येक गुहा तक जाने वाले रनर की लंबाई और आकार एकसमान होना चाहिए ताकि एक साथ भराई सुनिश्चित हो सके।

किसी व्यंजन की सजावट को संतुलित करना किसी रात्रिभोज का आयोजन करने जैसा लगता है; हर चीज को एक साथ और एक ही तापमान पर परोसना होता है।.

- डेड ज़ोन से बचना: दबाव के नुकसान और पिघले हुए पदार्थ के जमाव को रोकने के लिए समकोण मोड़ों और संकरे चैनलों को समाप्त करें, जिससे उत्पाद की गुणवत्ता खराब हो सकती है।

मुझे एक बार डेड ज़ोन (मुश्किल समकोण मोड़ जो पिघले हुए पदार्थ को फंसा लेते हैं और उत्पाद की गुणवत्ता को खराब कर देते हैं) की वजह से लगातार गुणवत्ता संबंधी समस्याओं का सामना करना पड़ा था - यह एक महत्वपूर्ण सबक था।.

हॉट रनर सिस्टम के लिए विशेष बिंदु

हॉट रनर सिस्टम के लिए सावधानीपूर्वक योजना बनाने की आवश्यकता होती है:

- हीटिंग नियंत्रण: पूरे क्षेत्र में इष्टतम तापमान बनाए रखने के लिए स्वतंत्र सेंसर के साथ ज़ोन हीटिंग नियंत्रण का उपयोग करें।

- सीलबंदी: रिसाव को रोकने के लिए उच्च तापमान प्रतिरोधी सील का उपयोग करें, क्योंकि रिसाव उत्पाद की गुणवत्ता को प्रभावित कर सकता है और उपकरणों को नुकसान पहुंचा सकता है।

हॉट रनर सिस्टम में सटीकता आवश्यक होती है। स्वतंत्र सेंसर हीटिंग ज़ोन को नियंत्रित करते हैं ताकि सामग्री आदर्श तापमान पर बनी रहे। एक बार खराब सील के कारण रिसाव हो गया था, जिससे पूरा बैच बर्बाद हो गया था; अब मैं हमेशा अत्यधिक ताप-प्रतिरोधी सील का उपयोग करता हूँ।.

इन सुझावों से इंजेक्शन मोल्डिंग में मेरी कार्यक्षमता और उत्पाद की गुणवत्ता में काफी सुधार हुआ है। रनर लेआउट में छोटे-छोटे बदलाव भी उत्पादन परिणामों में बड़ा बदलाव ला सकते हैं—यह वाकई प्रभावशाली है।.

वृत्ताकार पाइप कम प्रवाह प्रतिरोध प्रदान करते हैं।.सत्य

वृत्ताकार रनर इस तरह से डिजाइन किए जाते हैं कि पिघले हुए पदार्थ के प्रवाह में आने वाले प्रतिरोध को कम किया जा सके।.

रनर में समकोण मोड़ प्रवाह दक्षता में सुधार करते हैं।.असत्य

समकोण मोड़ डेड ज़ोन बनाते हैं, जिससे दबाव में कमी आती है और प्रवाह दक्षता घट जाती है।.

हॉट रनर सिस्टम के लिए किन विशेष बातों का ध्यान रखना आवश्यक है?

क्या आप जानना चाहते हैं कि इंजेक्शन मोल्डिंग में हॉट रनर सिस्टम कैसे काम करता है? उच्च दक्षता और उत्कृष्ट उत्पाद गुणवत्ता सुनिश्चित करने वाले विवरणों के बारे में जानें।.

हॉट रनर सिस्टम डिज़ाइन करते समय मैं महत्वपूर्ण पहलुओं पर ध्यान केंद्रित करता हूँ। सामग्री का प्रवाह मायने रखता है। रनर का आकार और आकृति महत्वपूर्ण हैं। संतुलित लेआउट भी आवश्यक है। उत्कृष्ट प्रदर्शन के लिए सटीक तापमान नियंत्रण बेहद ज़रूरी है। इन सभी कारकों के परिणामस्वरूप ही गुणवत्तापूर्ण उत्पाद बनते हैं।.

सामग्री प्रवाह विशेषताएँ

मुझे ग्लास फाइबर प्रबलित पॉलीमाइड जैसी जटिल सामग्री के साथ अपना पहला प्रोजेक्ट याद है। इसने मुझे एक महत्वपूर्ण सबक सिखाया: विभिन्न सामग्रियों का व्यवहार अलग-अलग होता है। प्रवाह चैनल पिघलने की प्रवाह दर ( MFR ) के अनुरूप होने चाहिए। उच्च MFR वाली सामग्रियां, जैसे कुछ पॉलीस्टाइरीन, छोटे चैनलों से आसानी से निकल जाती हैं, जबकि कम प्रवाह क्षमता वाली सामग्रियों को अधिक जगह की आवश्यकता होती है। प्रत्येक सामग्री को सड़क पर अपनी जगह चाहिए होती है।

इसके अलावा, तापमान बहुत मायने रखता है। थर्मोप्लास्टिक इलास्टोमर को सही तापमान पर रखने से यह सुचारू रूप से प्रवाहित होता है। प्रवाह चैनल और मोल्डिंग सामग्री के बीच रासायनिक प्रतिक्रियाओं से बचने के लिए सामग्री की अनुकूलता ।

रनर का आकार और आकृति डिजाइन

एक वॉटरपार्क बनाने के बारे में सोचें। स्लाइड्स का आकार ऐसा होना चाहिए कि सभी लोग आसानी से स्लाइड का आनंद ले सकें। इंजेक्शन मोल्डिंग में, रनर का आकार और आकृति बहुत महत्वपूर्ण होते हैं:

| पैरामीटर | सोच-विचार |

|---|---|

| मुख्य धावक | यह मशीन के नोजल के साथ अच्छी तरह से जुड़ जाता है, बेहतर कनेक्शन के लिए यह 0.5-1 मिमी बड़ा होता है। मुख्य रनर छोटे होने से दबाव का नुकसान कम होता है।. |

| शाखा धावक | उत्पाद के आकार और सामग्री की चिपचिपाहट के आधार पर व्यास को समायोजित करें।. |

| गेट का आकार | यह दीवार की मोटाई, सामग्री और इंजेक्शन की गति पर निर्भर करता है।. |

वृत्ताकार आकृतियाँ आदर्श होती हैं लेकिन उन्हें संसाधित करना मुश्किल होता है; आयताकार और समलम्बाकार आकृतियाँ तंग जगहों में बेहतर काम करती हैं।.

रनर लेआउट योजना

रनर लेआउट को संतुलित करना दोस्तों के साथ यात्रा की योजना बनाने जैसा है: यात्रा का आनंद लेने के लिए सभी को एक समान शुरुआत की आवश्यकता होती है। मुख्य चैनल से रनर की समान लंबाई एक ही समय में खाली जगहों को भरती है—यह यात्रा के दौरान स्नैक्स को समान रूप से साझा करने जैसा है।.

गतिरोध और जाम वाली जगहों से बचना बेहद ज़रूरी है—जैसे कि किसी को ट्रैफिक में फंसने से बचाना। सुचारू रूप से आवागमन सुनिश्चित करने के लिए रनर के व्यास से 1.5 गुना त्रिज्या वाले चापाकार कोनों का उपयोग करें।.

हीटिंग और तापमान नियंत्रण

कुशल हॉट रनर हीटिंग कुकीज़ पकाने की तरह है: समान ताप वितरण महत्वपूर्ण है:

- प्लेटों और नोजल के चारों ओर सही ढंग से लगे हीटिंग एलिमेंट यह सुनिश्चित करते हैं कि प्रत्येक भाग समान रूप से पके।.

- ज़ोन हीटिंग कंट्रोल प्रत्येक ज़ोन के लिए स्वतंत्र सेंसर के साथ सटीकता प्रदान करता है।.

- सिरेमिक फाइबर जैसी इन्सुलेशन सामग्री मोल्ड के हिस्सों को ज़्यादा गरम किए बिना थर्मल दक्षता में सुधार करती है।.

सीलिंग और रिसाव की रोकथाम बेहद ज़रूरी है—घटते हुए पदार्थ के रिसाव को रोकने के लिए घटकों के बीच उच्च गुणवत्ता वाली सील का उपयोग करें, क्योंकि इससे उत्पादों और उपकरणों को नुकसान हो सकता है। नियमित रूप से सील की जाँच करना आवश्यक है, ठीक उसी तरह जैसे ओवन में गर्मी बनाए रखना।.

उच्च एमएफआर वाली सामग्रियों के लिए चौड़े हॉट रनर चैनलों की आवश्यकता होती है।.असत्य

उच्च एमएफआर सामग्री को इष्टतम प्रवाह के लिए संकरे चैनलों की आवश्यकता होती है।.

संतुलित रनर लेआउट पिघले हुए पदार्थ को जमा होने से रोकता है।.सत्य

समान लंबाई के रनर समान रूप से भरने को सुनिश्चित करते हैं, जिससे रिटेंशन नहीं होता है।.

इंजेक्शन मोल्डिंग में तापमान नियंत्रण इतना महत्वपूर्ण क्यों है?

क्या आपने कभी सोचा है कि इंजेक्शन मोल्डिंग में तापमान इतना महत्वपूर्ण क्यों होता है? यह केक पकाने जैसा ही है। अगर तापमान सही न हो तो सब कुछ बिगड़ जाता है।.

इंजेक्शन मोल्डिंग में तापमान नियंत्रण सामग्री के स्थिर प्रवाह को बनाए रखने के लिए महत्वपूर्ण है। यह विकृति जैसी समस्याओं को रोकता है। उचित तापमान अंतिम उत्पाद के यांत्रिक गुणों की रक्षा करता है। यह प्रक्रिया गुणवत्ता और दक्षता बनाए रखने में महत्वपूर्ण भूमिका निभाती है।.

सामग्री प्रवाह विशेषताएँ

इंजेक्शन मोल्डिंग में मेरा पहला प्रोजेक्ट किसी पतली रस्सी पर चलने जैसा था। तापमान की भूमिका बहुत अहम थी। एक छोटा सा बदलाव भी सफलता या असफलता का कारण बन सकता था। कल्पना कीजिए, शहद को एक स्ट्रॉ से धकेलने की कोशिश कर रहे हैं। अगर तापमान बहुत कम हो तो कुछ भी नहीं हिलेगा। अगर तापमान बहुत कम हो तो वह हर जगह फैल जाएगा।.

मोल्डिंग में, विभिन्न सामग्रियों के लिए विशेष प्रवाह स्थितियों की आवश्यकता होती है। यह ठीक वैसे ही है जैसे कॉफी बीन्स के अनुसार कॉफी बनाने की विधि बदलना। उदाहरण के लिए, प्रवाह मिलान 9 यह सुनिश्चित करता है कि चैनल का आकार सामग्री की पिघलने की प्रवाह दर के अनुरूप हो। इससे अपूर्ण भराई या अत्यधिक दबाव जैसी समस्याओं से बचा जा सकता है।

रनर का आकार और आकृति डिजाइन

तापमान को ध्यान में रखते हुए रनर सिस्टम को डिजाइन करना सड़क यात्रा की योजना बनाने जैसा है। आपको ज़मीन को समझना होगा। रनर का आकार अलग-अलग तापमान पर सामग्री की मोटाई के अनुरूप होना चाहिए।.

| सामग्री | निम्न दलदलापन | उच्च श्यानता |

|---|---|---|

| polystyrene | 3-6 मिमी | 8-12 मिमी |

| ग्लास फाइबर प्रबलित पॉलीमाइड | 6-10 मिमी | 10-15 मिमी |

पॉलीस्टाइरीन या ग्लास फाइबर-प्रबलित पॉलीमाइड के साथ काम करने की कल्पना कीजिए। रनर का आकार इस बात पर निर्भर करता है कि आप एक सुगम सवारी चाहते हैं या कुछ झटकों का जोखिम उठाने को तैयार हैं।.

हॉट रनर सिस्टम

हॉट रनर सिस्टम किसी बेहतरीन रसोई की तरह होते हैं। हर छोटी से छोटी चीज़ पर सटीक नियंत्रण ज़रूरी होता है। पूरे सिस्टम में एक समान तापमान बनाए रखने के लिए हीटिंग पार्ट्स को गर्मी को समान रूप से फैलाना चाहिए। बड़े सिस्टम में, ज़ोन हीटिंग अलग-अलग हिस्सों पर सटीक नियंत्रण प्रदान करती है, जिससे एक साथ कई व्यंजन पकाने की तरह ही तापमान में बदलाव करना संभव हो जाता है।.

तापमान में बदलाव से सामग्री की अनुकूलता । इससे ऐसी प्रतिक्रियाएं हो सकती हैं जो सामग्री की गुणवत्ता या रनर के जीवनकाल को नुकसान पहुंचा सकती हैं। उचित सीलिंग और इन्सुलेशन की नियमित जांच से रिसाव रुकता है और सिस्टम की मजबूती बनी रहती है।

दोषों से बचना

तापमान का सही प्रबंधन टेढ़ापन और धंसने जैसे दोषों से बचाता है। जब मैंने शुरुआत की, तो मैंने सीखा कि मोल्ड की शीतलन गति को नियंत्रित करने से एक समान ठोसकरण सुनिश्चित होता है, जिससे अंतिम उत्पाद में तनाव और झुकाव कम होता है—ठीक वैसे ही जैसे दरारों से बचने के लिए पाई को धीरे-धीरे ठंडा किया जाता है।.

एक सुव्यवस्थित रनर डिज़ाइन स्थानीय अतिभार को रोकता है और समान रूप से कैविटी भरने को सुनिश्चित करता है, जिससे पाई का प्रत्येक टुकड़ा पूरी तरह से पक जाता है।.

स्वचालन और नियंत्रण प्रणालियाँ

आधुनिक इंजेक्शन मोल्डिंग एक परिष्कृत शिल्प है जिसमें तापमान नियंत्रण को स्वचालित करने वाले उन्नत सिस्टम लगे होते हैं। ये सिस्टम मोल्ड के तापमान की निगरानी करते हैं और इष्टतम स्थितियों के लिए वास्तविक समय में सेटिंग्स को समायोजित करते हैं, ठीक वैसे ही जैसे घर में स्मार्ट थर्मोस्टेट का उपयोग किया जाता है।

सिरेमिक फाइबर 11 जैसे इन्सुलेटिंग पदार्थ ऊष्मा हानि को कम करते हैं और ऊर्जा बचत को बढ़ाते हैं।

इंजेक्शन मोल्डिंग के हर हिस्से पर तापमान का प्रभाव जानने से जैकी जैसे डिजाइनरों को उच्च गुणवत्ता वाले उत्पादों को प्रभावी ढंग से तैयार करने में मदद मिलती है।.

इंजेक्शन मोल्डिंग में तापमान सामग्री के प्रवाह को प्रभावित करता है।.सत्य

विभिन्न पदार्थों को उचित प्रवाह सुनिश्चित करने के लिए विशिष्ट तापमान की आवश्यकता होती है।.

हॉट रनर सिस्टम को तापमान नियंत्रण की आवश्यकता नहीं होती है।.असत्य

हॉट रनर सिस्टम में एकसमान तापमान बनाए रखने के लिए समान रूप से गर्म करना महत्वपूर्ण है।.

निष्कर्ष

मोल्ड रनर सिस्टम को डिजाइन करने में कुशल उत्पादन और उच्च गुणवत्ता वाले आउटपुट के लिए सामग्री प्रवाह विशेषताओं, रनर के आकार और आकृति, संतुलित लेआउट और तापमान नियंत्रण पर विचार करना शामिल है।.

-

पिघले हुए पदार्थ की प्रवाह दर को समझने से विभिन्न सामग्रियों के लिए उपयुक्त चैनल आकार चुनने में मदद मिलती है।. ↩

-

सामग्री की अनुकूलता का ज्ञान ऐसे रनर सामग्री का चयन करने में सहायक होता है जो खराब नहीं होगी या रासायनिक रूप से प्रतिक्रिया नहीं करेगी।. ↩

-

जोन हीटिंग कंट्रोल बड़े हॉट रनर सिस्टम में सटीक तापमान नियंत्रण सुनिश्चित करता है।. ↩

-

जानिए कि सटीक तापमान नियंत्रण किस प्रकार दक्षता बढ़ा सकता है और हॉट रनर सिस्टम में आने वाली समस्याओं को रोक सकता है।. ↩

-

रिसाव से बचने और उत्पाद की गुणवत्ता बनाए रखने के लिए हॉट रनर सिस्टम के लिए प्रभावी सीलिंग तकनीकों का पता लगाएं।. ↩

-

जानिए कि प्रवाह चैनल के आकार को सामग्री के गुणों के साथ संरेखित करने से इंजेक्शन मोल्डिंग की दक्षता कैसे बढ़ती है।. ↩

-

जानिए कैसे संतुलित लेआउट मल्टी-कैविटी मोल्ड में एक समान फिलिंग सुनिश्चित करता है, जिससे उत्पाद की स्थिरता बढ़ती है।. ↩

-

यह लिंक हॉट रनर सिस्टम में विभिन्न सामग्रियों के बीच रासायनिक प्रतिक्रियाओं को रोकने के लिए रणनीतियाँ प्रदान करता है।. ↩

-

इंजेक्शन मोल्डिंग में दक्षता और गुणवत्ता में सुधार लाने में फ्लो मैचिंग की भूमिका को बेहतर ढंग से समझने के लिए इसके बारे में जानें।. ↩

-

जानिए कि तापमान संबंधी प्रतिक्रियाओं के कारण असंगत सामग्री मोल्ड की अखंडता और उत्पाद की गुणवत्ता को कैसे प्रभावित कर सकती है।. ↩

-

इंजेक्शन मोल्डिंग सिस्टम में ऊर्जा दक्षता बनाए रखने और ऊष्मा हानि को रोकने के लिए इन्सुलेशन सामग्री महत्वपूर्ण है।. ↩